Ученые ТПУ разрабатывают электролизер для водородной энергетики

ТОМСК, 10 дек – РИА Томск. Исследователи лаборатории импульсно-пучковых, электроразрядных и плазменных технологий Томского политехнического университета (ТПУ) разрабатывают промышленную установку (электролизер) для получения водорода на АЭС; запуск ее в серийное производство позволит вывести экологически чистую водородную энергетику на новый уровень. Подробности – в материале РИА Томск.

Ранее сообщалось, что водородная энергетика – одно из ведущих направлений по разработке экологически чистых способов получения энергии. Рамочная конвенция ООН, подписанная Россией в 2015 году, предполагает кратное сокращение выбросов углерода при производстве электроэнергии в ближайшее десятилетие. Основными «поставщиками» углекислоты в атмосферу являются объекты традиционной энергетики (ГРЭС и ТЭЦ).

По данным

открытых источников, будучи самым распространенным элементом на Земле и в

космосе, водород, тем не менее, остается почти невостребованным.

Для масштабного

перехода к получению энергии от сжигания водорода необходимо разработать

технологии его производства, сопоставимые по объемам выпуска с традиционными

источниками углеводородов.

Альтернатива пиролизу

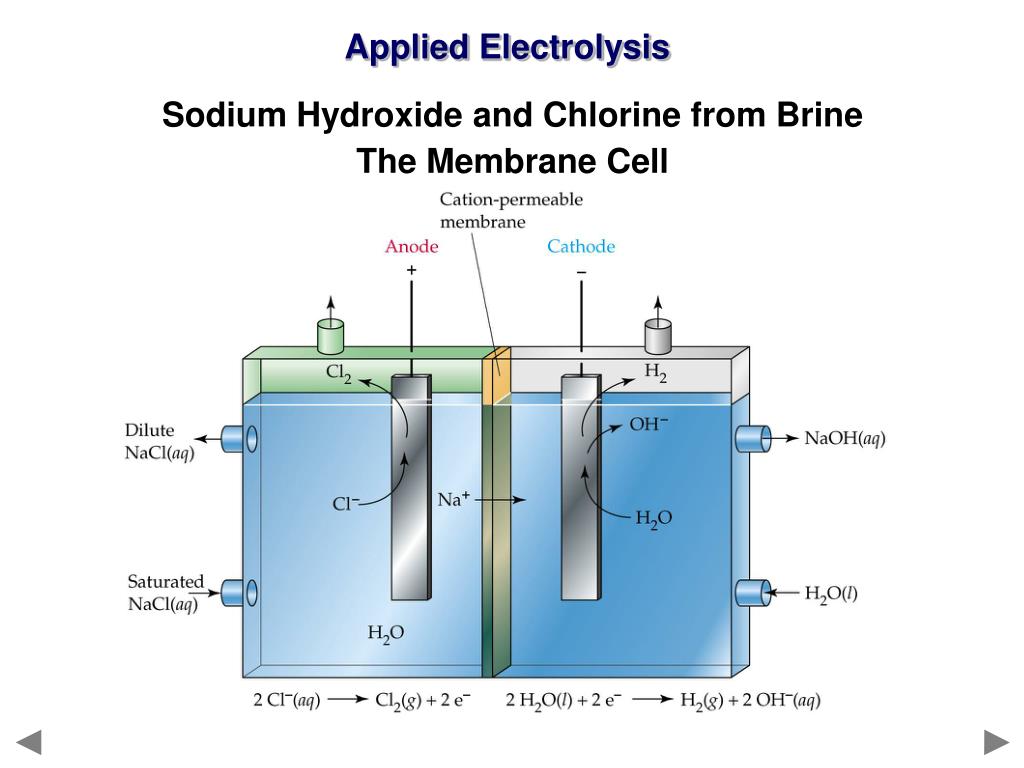

Альтернативным методом получения водорода в промышленных масштабах (а именно такие нужны для запуска водородных электростанций) является электролиз.

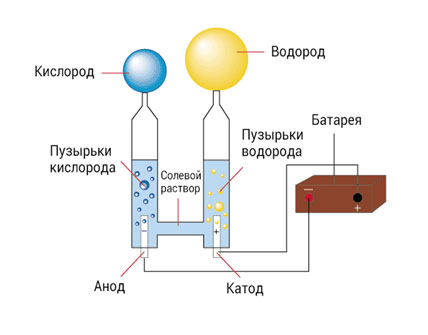

Электролиз – это процесс разложения воды под действием постоянного электрического тока на кислород и водород. Химическая реакция идет по схеме: 2Н2O + энергия —> 2h3+O2. Его преимущества: доступное сырье – деминерализованная вода и электроэнергия; отсутствие загрязняющих выбросов; процесс автоматизирован; на выходе получается достаточно чистый (99,99%) продукт. Главный недостаток – получение водорода дороже, чем при риформинге, в 1,5–3 раза.

В такой системе

координат в выигрыше оказываются производители электроэнергии высокой

мощности, которые могут «вложить» ее в производство высоколиквидного

«зеленого» топлива. В России это главным образом атомщики,

рассказал РИА Томск главный специалист лаборатории импульсно-пучковых,

электроразрядных и плазменных технологий ТПУ Виктор Дмитриенко.

В России это главным образом атомщики,

рассказал РИА Томск главный специалист лаборатории импульсно-пучковых,

электроразрядных и плазменных технологий ТПУ Виктор Дмитриенко.

Широкое

распространение они получили в традиционной углеводородной энергетике – их

устанавливают на ГРЭС и ТЭЦ, где водород используют для охлаждения турбинных

подшипников, неизбежно раскаляющихся от трения. Еще один способ их

использования – электролиз цветных металлов из измельченной руды. К примеру,

золота. Но для выработки водорода как товарного продукта они не подходят.

Еще один способ их

использования – электролиз цветных металлов из измельченной руды. К примеру,

золота. Но для выработки водорода как товарного продукта они не подходят.

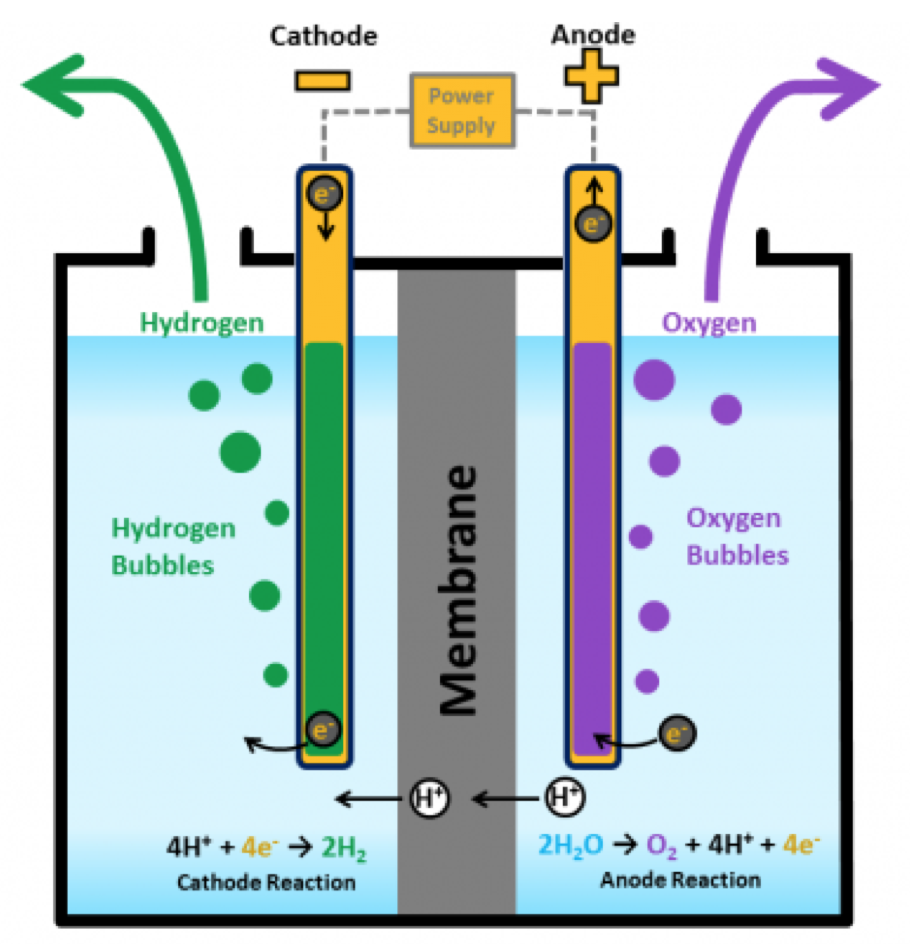

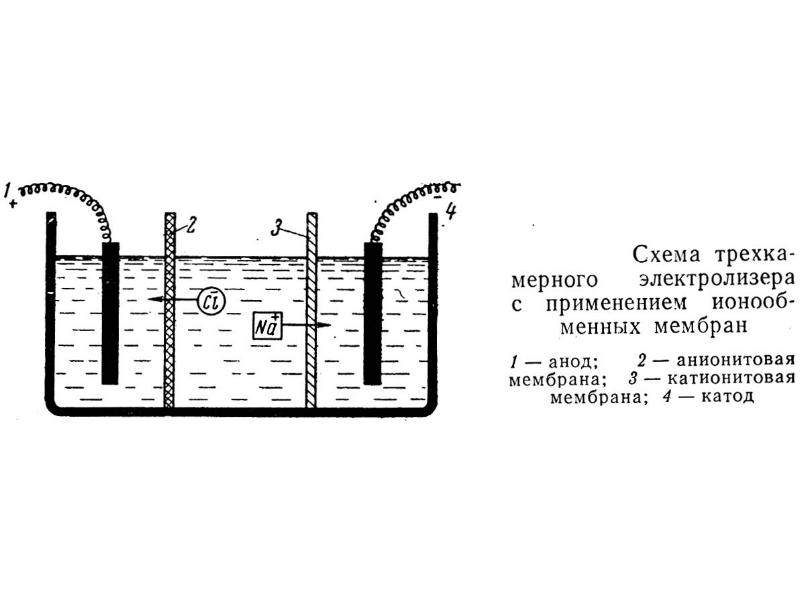

«Наша цель – разработать электролизер, который бы обладал улучшенными характеристиками по сравнению с существующими. Соответственно, электролизер фильтр-прессного типа нам не подходит. Мы взяли за основу конструкцию мембранного типа, в которой катодное и анодное пространство разделены ионообменной мембраной», – рассказывает Дмитриенко.

Мембрана особого назначения

Казалось бы, электролиз – доступный и давно известный способ получения водорода из воды. Однако, если применять «школьную» конструкцию электролизера, вместо СО2 неизбежно будет вырабатываться не менее опасный побочный продукт – хлор (CI2), который появляется на аноде.

© предоставлено пресс-службой ТПУ «Представьте, в Красноярске завод «Красцветмет» находится в городской черте. Если

применять там электролиз для осаждения цветмета из руды без применения

мембраны, будут вырабатываться огромные объемы хлора. Это значит, нужно строить

дорогую систему очистки, утилизации, вентиляции. И все равно в жилых районах

это будет бомба замедленного действия. Лучше вовсе избежать появления опасных

соединений», – утверждает ученый. Большинство

имеющихся на рынке мембранных электролизеров разделяют катодную и анодную

камеры, в которых происходит электролитическая диссоциация (химическая реакция,

вызванная электрическим напряжением в жидком растворе), прокладкой из асбеста. Мембрана,

которую используют томские политехники, сложнее.

Если

применять там электролиз для осаждения цветмета из руды без применения

мембраны, будут вырабатываться огромные объемы хлора. Это значит, нужно строить

дорогую систему очистки, утилизации, вентиляции. И все равно в жилых районах

это будет бомба замедленного действия. Лучше вовсе избежать появления опасных

соединений», – утверждает ученый. Большинство

имеющихся на рынке мембранных электролизеров разделяют катодную и анодную

камеры, в которых происходит электролитическая диссоциация (химическая реакция,

вызванная электрическим напряжением в жидком растворе), прокладкой из асбеста. Мембрана,

которую используют томские политехники, сложнее.«На нашей

установке, в ходе электролиза, мы будем получать три продукта – водород, чистый

медицинский кислород и 40%-ный раствор щелочи (КОН или NaОH). Все три составляющих – это товарные продукты. Но главная наша задача – разработать экономически выгодный электролизер для производства водорода в

промышленных масштабах», – подчеркивает Дмитриенко.

От бумаги до железа

В настоящий момент исследователи ведут переговоры с Росатомом для включения своих исследований в программу водородной энергетики, запущенную в госкорпорации.

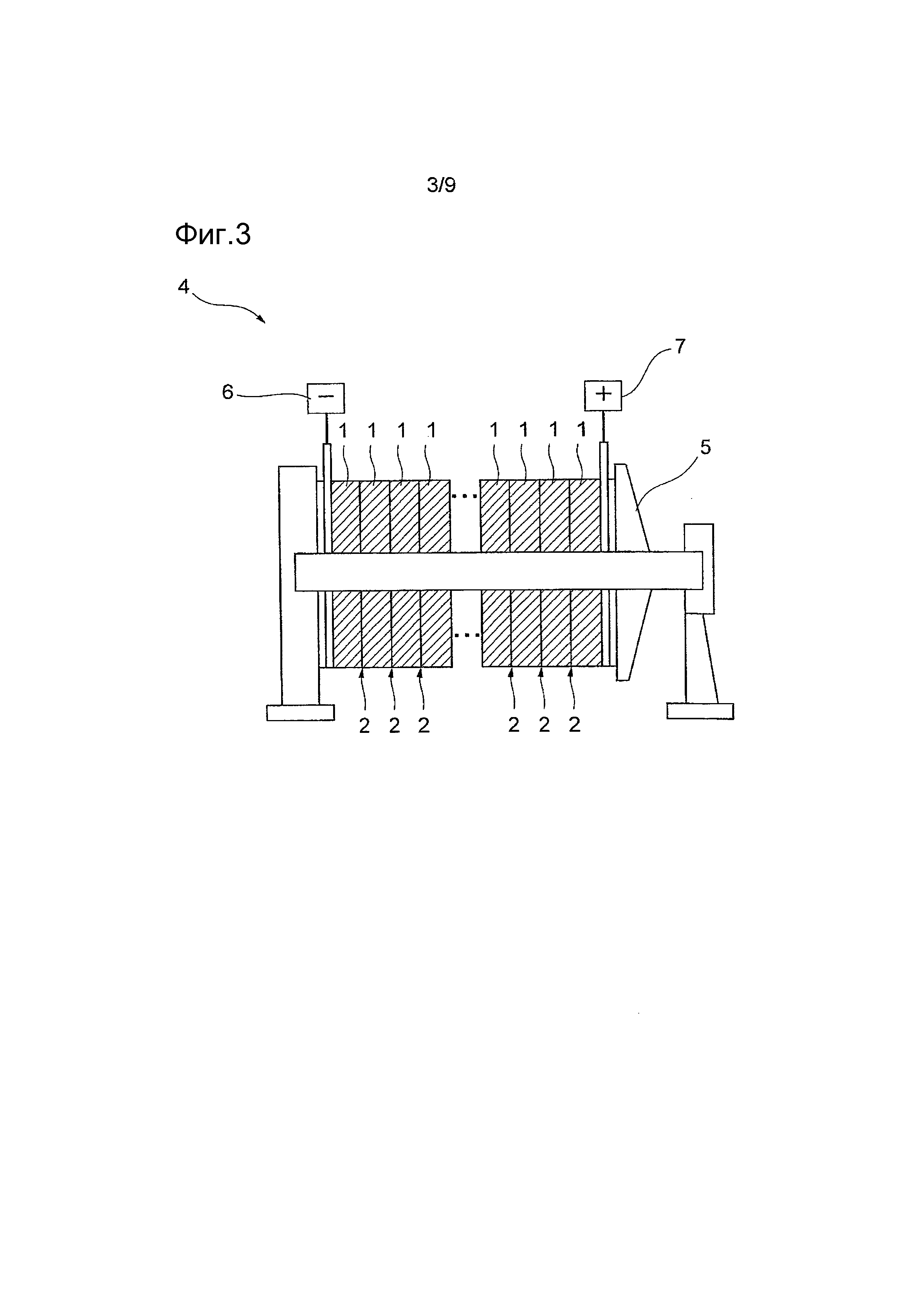

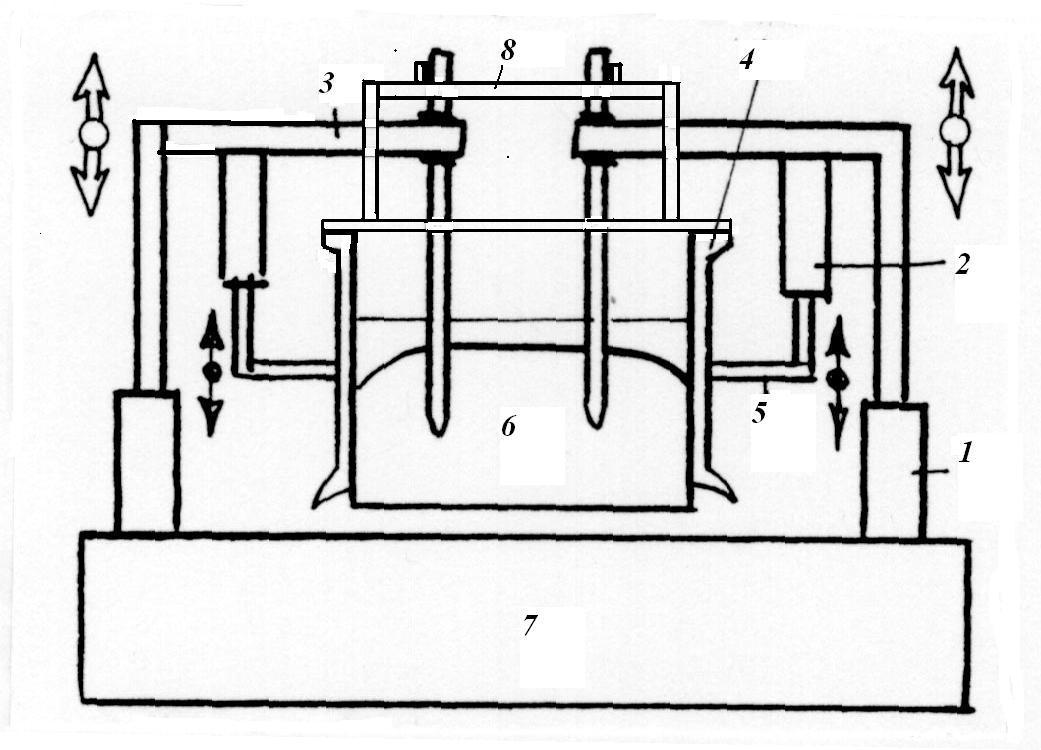

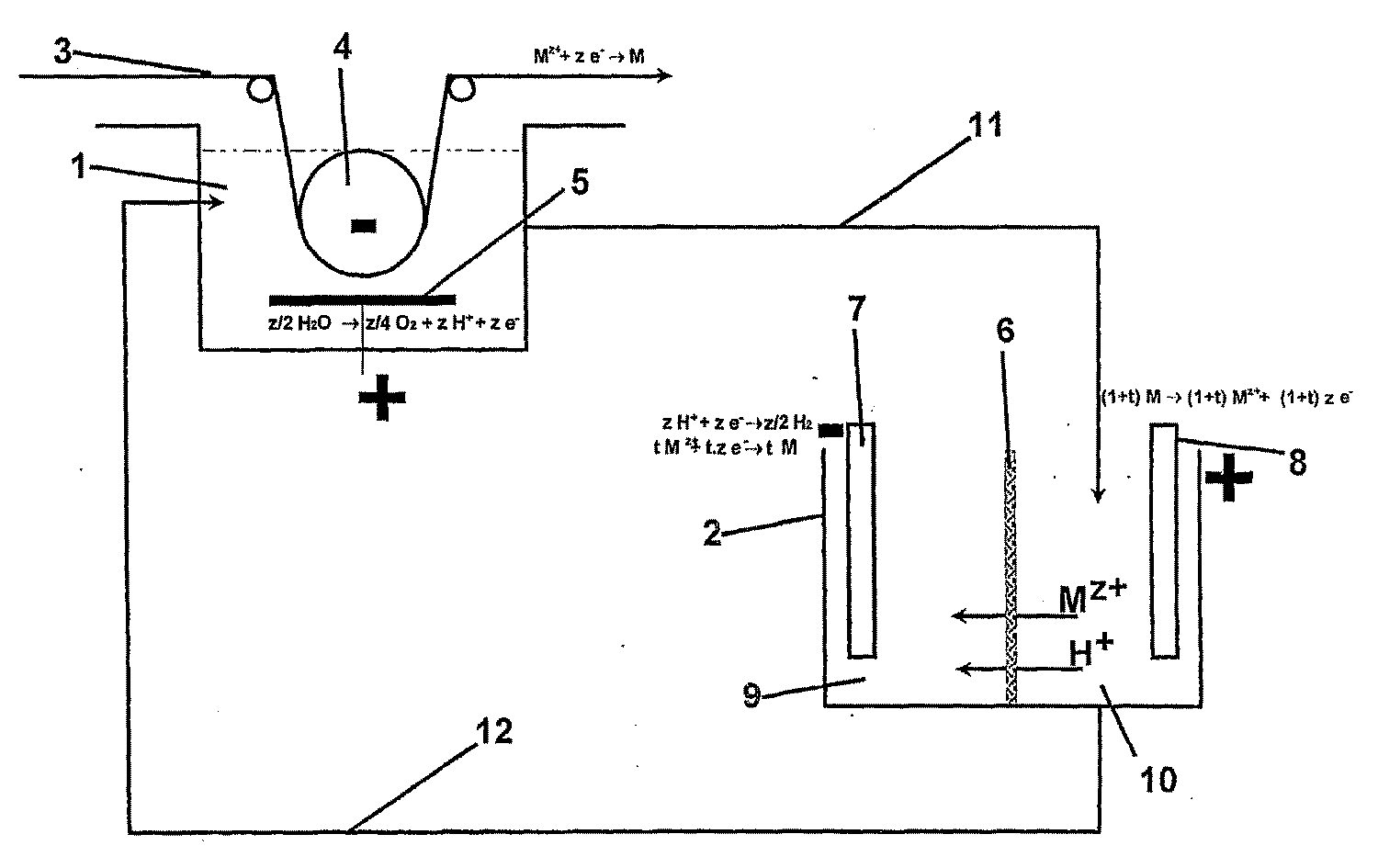

«У нас есть опыт работы с мембранными электролизерами. Мы уже выполняли работы по заказу «Трансгаза», там наш мембранный электролизер работал над изменением рН-среды. Есть опыт разработки и изготовления различных электролизеров с катионо- и анионообменными мембранами для осаждения золота из продуктивных растворов», – рассказывает Дмитриенко.

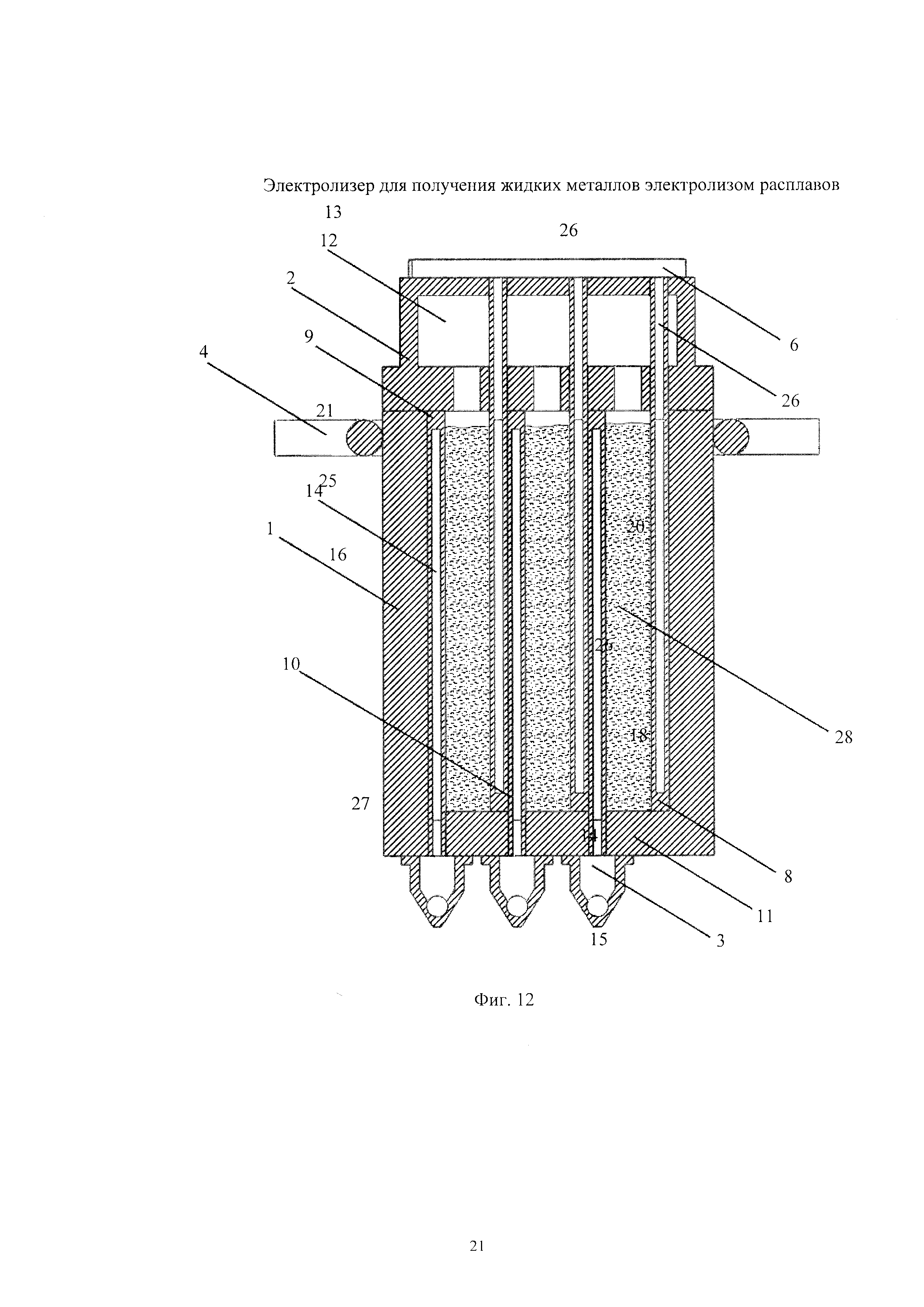

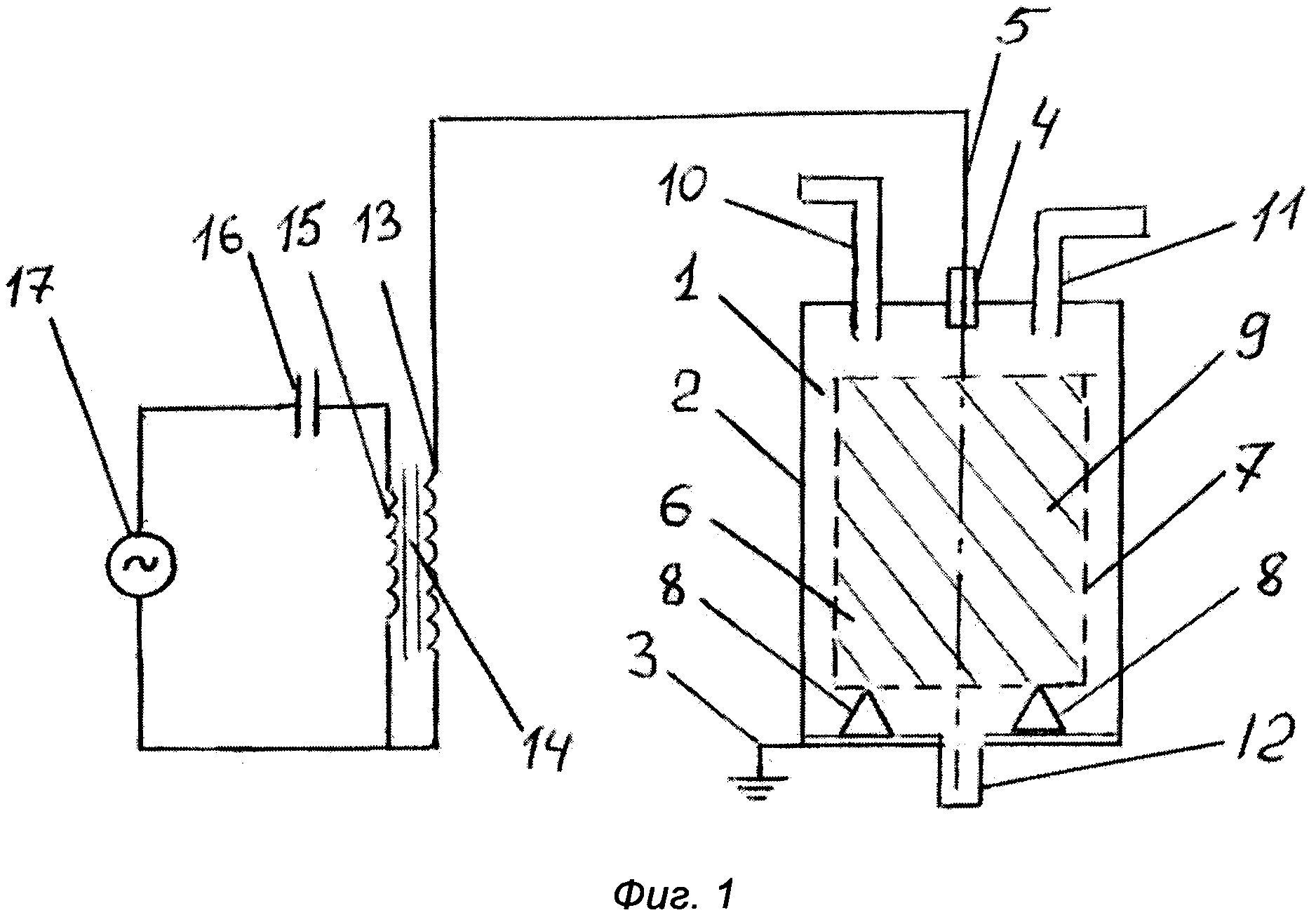

© предоставлено лабораторией импульсно-пучковых, электроразрядных и плазменных технологий ТПУПромышленный мембранный электролизер для осаждения золота. Разработка ТПУ

За свою историю

сотрудники лаборатории импульсно-пучковых, электроразрядных и плазменных

технологий ТПУ изготовили порядка 20 установок для электролиза. Для нужд «Алданзолото ГРК» политехники изготовили электролизер с анионообменными

мембранами, для Дальневосточного

федерального университета – опытно-промышленную установку осаждения металлов с

катионо- и анионообменными мембранами, а для ООО «Гелиос» – pH-корректор с биполярными мембранами.

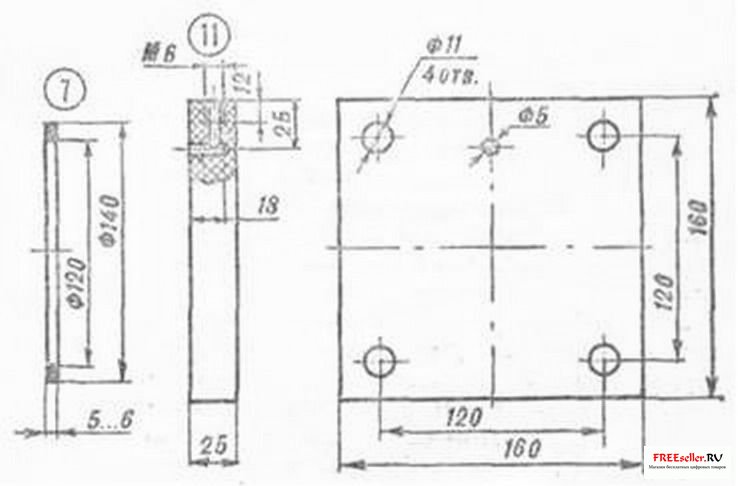

Опытной установки для производства водорода, «заточенной» под потребности Росатома, «в железе» пока нет, признает Дмитриенко.

© с сайта ТПУ «Предварительная конструкция у нас уже проработана. Все необходимые чертежи подготовлены. При наличии финансирования собрать опытную установку мы сможем быстро. Финансирование мы планируем получить от Росатома, если попадем в их водородную программу», – отмечает ученый.Не в одиночку

Ранее также сообщалось, что в ноябре 2020 года ТПУ вошел в состав консорциума по развитию водородных технологий, который получил название «Технологическая водородная долина». Помимо ТПУ в консорциум вошли Институт катализа СО РАН, Институт проблем химической физики РАН, Институт нефтехимического синтеза РАН, Самарский государственный технический университет и Сахалинский государственный университет.

Участники

консорциума будут вести совместные разработки технологий по всей

«водородной цепочке»: от получения до использования водорода. Консорциум планирует тесное сотрудничество с крупнейшими компаниями РФ,

заинтересованными в развитии водородной энергетики.

Консорциум планирует тесное сотрудничество с крупнейшими компаниями РФ,

заинтересованными в развитии водородной энергетики.

От водородной энергетики к водородной экономике

Парижское соглашение, принятое в 2016 году, направлено на противодействие глобальному потеплению, основной причиной которого считаются выбросы парниковых газов. Главным виновником антропогенных выбросов в итоге была объявлена энергетика на органическом топливе. Чтобы выполнить требования Парижского соглашения, структура мировой энергетики в ближайшие десятилетия, очевидно, должна претерпеть радикальные изменения. Многие страны мира всерьез говорят о полном отказе от традиционного сырья в пользу водорода. А что Россия? Сегодня научно-образовательные организации и представители промышленного и энергетического секторов пытаются развивать сферу, на которую в России — сырьевой державе, пока смотрят с недоверием. Водород — угроза или новая возможность для нашей страны? Отвечает Юрий Добровольский.

Название изображения

Юрий Анатольевич Добровольский — доктор химических наук, профессор, руководитель Центра компетенций национальной технологической инициативы «Новые и мобильные источники энергии» при Институте проблем химической физики РАН в Черноголовке.

—Каковы цели и задачи Центра компетенций?

— Наш Центр в числе прочих был образован в конце 2017 года. Его задачи были сформулированы специальной программой — Национальной технологической инициативой. Центр создан с целью преодоления ряда технологических барьеров в рамках «сквозной» технологии для таких рынков НТИ, как Автонет, Аэронет, Маринет и самый «профильный» для нас — Энерджинет. Задача сотрудников центра «Новые и мобильные источники энергии» — разрабатывать новые технологии, создать консорциум из научных, образовательных и технологических партнеров, а также довести до опытных образцов те источники энергии — электрохимические и фотовольтаические, которые сегодня наиболее востребованы.

Когда Центр только создавался, мы уже понимали, что не сможем осваивать те рынки, которые давно заняты на Западе. Нам предстояло сделать сразу несколько шагов вперед и заняться разработкой принципиально новых технологий. Оценив собственные возможности, сотрудники Центра дали прогноз, что в 2020 году самой актуальной тематикой в энергетике и транспорте станет водородная. Как видите, мы не ошиблись.

Поэтому одну из задач — предсказывать новые тенденции — мы реализовали в полном объеме. Сейчас мы должны следовать актуальным направлениям в энергетике и создавать технологии, которые будут популярны в ближайшее время.

—Что входит в понятие «водородная энергетика»? Насколько данный вид энергетики востребован сегодня?

— Я бы шире смотрел на этот вопрос. Речь идет не столько о водородной энергетике как таковой, сколько вообще о водородной экономике. Чем объясняется возросший интерес? Эта тематика напрямую связана с проблемой изменения климата, а также уменьшением выбросов углекислого газа. Если согласиться с теорией антропогенного воздействия, то этой проблематикой, безусловно, надо заниматься. Для меня мотивация вполне ясна.

Если согласиться с теорией антропогенного воздействия, то этой проблематикой, безусловно, надо заниматься. Для меня мотивация вполне ясна.

Решит ли водород все наши проблемы? Сразу скажу, что для энергетики в нынешнем ее понимании, когда ископаемое топливо сжигается, а тепло превращается в электроэнергию, водород — не лучший электроноситель. Между тем, это химический продукт, который активно используется в металлургии, химической и нефтехимической промышленности. Большинство азотных удобрений производится из водорода.

Для нас это шанс «озеленить» не только энергетику, но и всю экономику.

Но, конечно, тема неоднозначна: водород, который мы используем сегодня, нельзя назвать чистым и «зеленым». Что это значит? В свое время международное сообщество для более упрощенного восприятия разделило водород по типу источника на несколько условных цветов. Самый чистый водород, к которому мы сегодня стремимся, — «зеленый». Это водород, получаемый только от возобновляемых источников энергии методом электролиза воды. Данный цикл не предполагает никаких выбросов парниковых газов. Как ученый, оговорюсь, что в мире нет продукции без углеродного следа. При производстве на каком-то из этапов все равно выделяется углекислый газ. Но «зеленый» водород больше всех приблизился к передовым технологиям, исключающим выбросы. Впрочем, нельзя забывать, что водород, полученный путем электролиза, самый дорогой.

Данный цикл не предполагает никаких выбросов парниковых газов. Как ученый, оговорюсь, что в мире нет продукции без углеродного следа. При производстве на каком-то из этапов все равно выделяется углекислый газ. Но «зеленый» водород больше всех приблизился к передовым технологиям, исключающим выбросы. Впрочем, нельзя забывать, что водород, полученный путем электролиза, самый дорогой.

Название изображения

«Оранжевый» водород — это водород, полученный с использованием электроэнергии атомных электростанций. И помимо этого существует «серый» и «голубой» водород. Основная часть самого дешевого водорода, производимого сегодня, — это «серый» водород. Его получают из природного газа методом парогазовой инверсии. Вода смешивается с природным газом, нагревается на катализаторе, и на выходе получается смесь водорода и углекислого газа (с которым мы боремся). «Голубой» водород — это водород, который получен так же, как и «серый», но в данном случае углекислый газ тем или иным способом захоранивают, чтобы не допустить его выделения в атмосферу.

Существует еще «бирюзовый» водород, также полученный из углеводородов, когда на выходе вместе с водородом получается не углекислый газ, а те или иные формы чистого углерода: например, угольная сажа. Это для нас привычный продукт. Мы знаем, где и как его использовать, а главное хранить.

Сегодня водородная энергетика вошла в повестку политиков и экономистов. Во многих странах мира приняты программы по ее развитию. Водород может обеспечить всю цепочку создания разных продуктов.

И пусть водород — не самое лучшее топливо для энергетики, он очень удобно сочетается с возобновляемой энергетикой — солнечной и ветровой. Цикл производства у возобновляемых источников энергии всегда прерывистый. Поэтому избыток энергии необходимо где-то накапливать, чтобы расходовать его тогда, когда ее не хватает. Пока существующие технологии достаточно дорогие. А водород можно хранить практически бесконечно, и в рамках «зеленой» электроэнергии — использовать как источник энергии для транспорта. Над этим мы сегодня активно работаем.

Над этим мы сегодня активно работаем.

—Прежде чем использовать водород, его необходимо произвести. Какой опыт наработан в этой сфере?

— Мы как консорциум ведущих научно-образовательных организаций действительно накопили большой опыт в производстве и использовании водорода. Нам удалось наладить разработку и передачу модельных образцов индустриальным партнерам на производство. Здесь, на территории Института проблем химической физики в Черноголовке расположен центр, который традиционно занимается получением водорода и переработкой углеводородов. В нашем институте этой тематикой занимаются на протяжении многих десятилетий. Поэтому, когда сформировался Центр компетенций НТИ, нам было легко начать исследования и разработки, поскольку необходимые навыки в водородной тематике уже были получены.

Мы продолжаем работать над производством «голубого» водорода. Помимо этого, мы сотрудничаем с коллегами из Томска и Москвы в рамках работ по получению пиролизного или «бирюзового» водорода. Кстати сказать, подобные разработки представлены только в нашей стране. Первый прототип уже готов.

Когда речь идет о транспорте — самолете, автомобиле, поезде, необходимо создавать и заправочные системы, желательно дешевые, иначе идея не получит прикладной реализации. И такая заправка у нас есть. С помощью электролизного блока мы пытаемся получить тот самый «зеленый» водород. Правда, пока о его исключительной экологической чистоте речи не идет, поскольку электричество мы все равно получаем из розетки, а не от ветряков или солнечных панелей.

Сейчас наша цель — создать установку для промышленности, на которой можно получать дешевый водород разными способами в зависимости от сырья.

Детали электролизера для получения водорода

Фото: Николай Малахин / Научная Россия

Электролизер для получения водорода

Фото: Николай Малахин / Научная Россия

—Какими результатами уже можно похвастаться?

— За последние полгода мы создали работающий электролизер для заправочной станции. И это очень короткий срок. Считается, что приемлемый цикл от начала разработки до ее первого образца — от 3 до 5 лет.

И это очень короткий срок. Считается, что приемлемый цикл от начала разработки до ее первого образца — от 3 до 5 лет.

Перед фирмой, которую возглавляют выпускники аспирантуры нашего института, была поставлена задача сделать первый российский большой электролизер для заправочной станции. Уже этой весной он будет подключен к установке. Буквально за 6 месяцев нам удалось довести технологию до опытного образца с работающей заправкой. Кстати, недавно к нам приезжали зарубежные коллеги для переговоров об испытании водородного транспорта с использованием нашей заправки.

—Есть ли интерес со стороны государства к экспертным прогнозам и технологиям, которые создаете вы и ваши коллеги?

— Интерес очень большой. Но пока словесный. Прошло еще слишком мало времени с тех пор, когда была инициирована программа на государственном уровне. В декабре 2020 года президент Владимир Путин сказал, что в 2023 году в Москве появятся автобусы на водородном топливе. Конечно, в 2023 году таких автобусов в массовом производстве точно еще не будет. Возможно, к этому времени разработают первый опытный экземпляр. Но это слишком короткий срок для строительства необходимой инфраструктуры. Тем не менее, хорошо, что эта тематика появилась в повестке государства.

Конечно, в 2023 году таких автобусов в массовом производстве точно еще не будет. Возможно, к этому времени разработают первый опытный экземпляр. Но это слишком короткий срок для строительства необходимой инфраструктуры. Тем не менее, хорошо, что эта тематика появилась в повестке государства.

Помимо этого, Минэнерго положило начало реализации программы развития водородной энергетики в России. Совсем скоро будет готова «дорожная карта». Я вхожу в рабочую группу по ее разработке, а наша аналитика лежит в основе создаваемых сопроводительных документов. Сотрудники центра компетенций реализовали аналитический проект по ситуации с водородной энергетикой в России. Другой схожий проект в очень короткий срок мы выполнили для «Росатома». Кто бы мог подумать, что именно «Росатом» подключится к этой тематике по производству и использованию водорода.

—Россия, будучи сырьевой державой, уже нацелена на развитие водородной энергетики: разработана программа до 2050 года.

— Пока до 2035 года. Но программа до 2050-го также появится в ближайшее время.

—Сможем ли мы перейти к этому источнику энергии и уйти от добычи нефти и газа?

— Вопрос, конечно, сложный. Почему ведутся бурные дискуссии по водороду в России? Во-первых, Россия, надо признать честно, больше не технологическая, а сырьевая держава, и большая часть нашего бюджета основана на экспорте углеводородов. Если внимательно посмотреть на прогнозы европейских компаний, то доля экспорта газа будет уменьшаться за счет возрастающего экспорта водорода. Поэтому возникает логичный вопрос, а надо ли нам в этом участвовать? Не потеряем ли мы часть доходов?

Ясно, что риски существуют, особенно при условии, что Россия станет производить только «голубой» водород. По самым оптимистичным прогнозам, лишь половина водорода будет «зеленым», а вторая половина — «голубым». Другие виды и вовсе не рассматриваются в существующих программах развития, принятых в разных странах.

Плюс ко всему, стремясь к водородной энергетике, мы упираемся в проблему, связанную с транспортировкой водорода: его тяжело хранить и транспортировать. На самом деле, производство водорода оценивается в миллиардах тонн. Но его производят и потребляют в одном месте.

Вопрос экспорта стоит остро и для Европы. Они не смогут произвести столько водорода, сколько планируют использовать в рамках утвержденных программ. А значит, они будут зависимы от импортируемого водорода. Будет ли это Россия, африканские страны или государства Южной Америки — зависит от многих причин, в том числе и от нашей готовности поставлять водород. При этом мы говорим о водороде, который к 2050 году должен сильно «позеленеть».

Название изображения

Очевидно, что потребление природного газа уменьшится. Заменим ли мы его водородом или нет, пока неясно. Хотя вопрос транспортировки частично решен, поскольку трубопроводный способ доставки водорода — самый дешевый.

Основная идея, которую я (и некоторые политические деятели) продвигаю, заключается в том, что без внутреннего потребления водорода и необходимой инфраструктуры Россия сильно отстанет. Мы можем построить ветряки, электролизеры и прочее, но они будут бесполезны без экспорта и внутреннего потребления. Для России наиболее правильным направлением для внутреннего потребления водорода можно считать транспорт. Существующие электромобили на аккумуляторах непригодны для больших расстояний и порой суровых погодных условий нашей страны. Водородные топливные элементы, а также производимое ими избыточное тепло, которое можно использовать для нагрева, — замечательная альтернатива. Это и есть то самое преимущество водородной энергетики конкретно для России или других холодных стран.

Это направление может стать драйвером нашей экономики. Есть шанс спасти отечественный автопром от отставания. Большой интерес проявляют «КамАЗ», «ГАЗ» — ведущие объединения машиностроительной группы.

Даже РЖД планирует перевести локомотивы на водород.

Второе интересующее нас направление связано с экспортом металлов, азотных удобрений и других продуктов химической промышленности. При введении углеродного налога, производство «зеленого» водорода станет значительно выгоднее, а у нас появится новое конкурентное преимущество.

В конце концов, водородное топливо наиболее экологически чистое. В процессе его использования остается только вода. И единственный способ решения экологической проблемы напрямую связан с введением электрического, а для России — водородного транспорта.

Совсем скоро выйдет статья, основанная на нашем расчете показателей экономики и выбросов углекислого газа разных видов автобусов, из которого следует, что для московского региона водородный автобус — это уже сегодня экологически оправданное явление.

Название изображения

—Какие научные задачи необходимо решить в первую очередь? Вы много говорили о технологиях, о создании мобильных источников энергии и аккумуляторов к ним. А что насчет фундаментальных задач?

А что насчет фундаментальных задач?

— Их фантастически много на каждой стадии получения, хранения, транспортировки и переработки в электроэнергию или любой другой продукт. Одна из наиболее актуальных задач связана с получением водорода более дешевым, чем электролиз, способом. Например, фотокатализом — фотобиологическое получение водорода буквально из грязи.

Вторая фундаментальная задача связана с хранением водорода. Пока мы до конца не научились правильно транспортировать и хранить водород. Именно поэтому стоимость водорода по большей части складывается из цены логистики: хранения и передачи. Есть много интересных работ в этом направлении: например, хранение водорода в различных органических соединениях.

Третью задачу пытаемся решить в том числе и мы. Речь идет о создании топливных элементов. Сегодня активно используется только два типа топливных элементов: твердополимерные и твердооксидные. Самая перспективная область развития связана со среднетемпературными топливными элементами. Опытные образцы уже существуют. Однако их эффективность гораздо хуже, чем у тех, которые мы уже используем. Я надеюсь, что в дальнейшем эти технологии продвинутся вперед и обеспечат нас новыми видами экологически чистого транспорта и другими передовыми решениями.

Опытные образцы уже существуют. Однако их эффективность гораздо хуже, чем у тех, которые мы уже используем. Я надеюсь, что в дальнейшем эти технологии продвинутся вперед и обеспечат нас новыми видами экологически чистого транспорта и другими передовыми решениями.

—Что ждет водородную энергетику в будущем?

— Ближайшие пять лет нас ждет множество новых способов получения водорода и отдельные работы по транспортировке: из Австралии в Японию морем, по трубопроводам европейских государств, внутренняя транспортировка по стране, в органических и неорганических носителях и так далее. Мы точно не знаем, какой из способов в итоге будет предпочтительным, но экспериментировать в этой области точно продолжат в ближайшие годы.

Помимо этого, ожидается всплеск интереса к водородной технике. В Европе он уже происходит прямо сейчас. Совсем недавно к нам приезжали сотрудники одного из крупнейших автобусных производителей — фирмы Solaris. По их сведениям, заказы на водоробусы уже полностью сформированы до 2022. При этом на электробусы, которые они также массово выпускают — только до середины 2021-го.

При этом на электробусы, которые они также массово выпускают — только до середины 2021-го.

Отдельная история для России: локомотивы нового поколения. Расчеты указывают на то, что водородный локомотив будет востребован. Опытный образец появится в России уже в следующем году.

Активно будет развиваться и водный транспорт. Уже сегодня экологические нормы на каботажные суда (те, которые ходят между морскими портами одного и того же государства) предполагают нулевое загрязнение окружающей среды. А этого можно достичь только двумя способами: использовать аккумулятор либо водород.

И, конечно, нельзя забывать об авиации. К сожалению, в России слабо развита сфера гражданского авиастроения. При этом, на Западе это направление активно развивается. Прогнозы предполагают, что короткие рейсы на малых самолетах точно перейдут на водород, а в крупных самолетах появятся вспомогательные силовые установки на водороде. Такие гиганты, как «Boeing» и «Airbus» заявили, что в 2035 году их самолеты будут летать на водородном топливе. Скажу честно, я скептически к этому отношусь. Напомню, что один из первых самолетов на водородном топливе — «Ту-155» — летал в СССР еще в прошлом веке. «Boeing» и «Airbus» пытаются по-новому спроектировать что-то подобное.

Конечно, использование водорода иногда может быть не оправдано. Но мы все чаще говорим о переходе от углеводородной экономики на экономику возобновляемых источников энергии, и водород — один из ключевых компонентов.

Название видео

Промышленные водородные электролизеры | ЭкоГазСистем

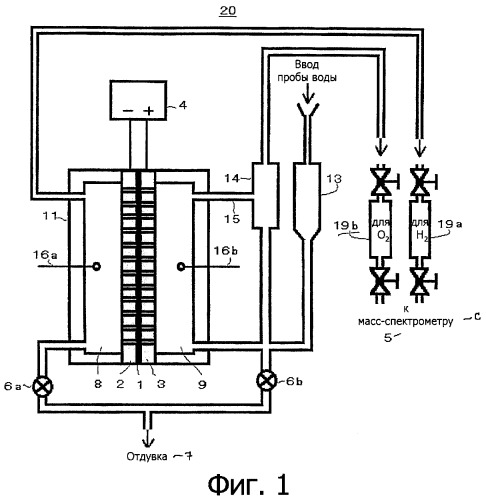

В «Блоке электролиза» вода под действием постоянного электрического тока распадается в электролизере на составляющие ее водород и кислород. Деионизованная вода практически не проводит электрический ток. Поэтому для придания воде проводящих свойств в неё добавляют гидроксид калия (KOH). То есть в электролизере циркулирует не чистая вода, а электролит в виде 30%-го раствора KOH в воде. Выделяющиеся газы (водород и кислород) далее идут по отдельным трактам. Далее рассматривается водородный тракт, кислородный тракт аналогичен водородному.

Водород из электролизера поступает в «Блок сепарации» в виде смеси с электролитом. Для выделения водорода от жидкости служит газожидкостный сепаратор. Сепаратор представляет собой сосуд, в который снизу подаётся электролит. Пузырьки газа выделяются из электролита, газ собирается в верхней части сосуда и уходит в трубопровод. Электролит сливается из сосуда и возвращается в блок электролиза по отдельному трубопроводу (на схеме не показан).

Водород на этом этапе содержит примеси щелочи. Для очистки от щелочи служит скруббер (промыватель). Промыватель – это сосуд, в который снизу подаётся газ, а сверху из разбрызгивателя подаётся деионизованная вода. Капли воды падают вниз, очищая (промывая) встречный поток газа от капель щелочи. В верхней части сосуда установлен коалесцентный фильтр (пакет из мелкой металлической сетки). Мельчайшие капельки щелочи (туман) конденсируются в этом пакете и стекают вниз. Таким образом водород практически полностью очищается от следов щелочи. Далее вода по отдельному трубопроводу (на схеме не показан) поступает в сепаратор, а оттуда – в блок электролиза.

На данном этапе водород насыщен водяным паром и имеет довольно высокую температуру (порядка 50°С. Для его удаления служит конденсатор. Конденсатор – это теплообменник, в котором газ охлаждается хладоносителем поступающим от «Рефрижератора». Рефрижератор может быть часть оборудования водородной станции, но возможен вариант, когда хладоноситель подаётся от внешней системы охлаждения. Водяной пар конденсируется в конденсаторе после чего отводится из системы с помощью конденсатоотводчика. Водород, полученный на этом этапе называется «сырой», так он все еще содержит примеси воды (точка росы не ниже +3°С) и кислорода (на уровне 0,1-0,5%). Для дальнейшей очистки водород подаётся в «Блок очистки». Заметим, что кислород, в случае, если он не нужен потребителю, на аналогичном этапе сбрасывается в атмосферу.

В «Блоке очистки» водород сначала поступает в реактор каталитической очистки. Реактор представляет собой сосуд, заполненный мелкими гранулами катализатора на основе благородных металлов (платина, палладий). В присутствии катализатора примеси кислорода активно реагируют с водородом, обращаясь в воду. Таким образом водород практически полностью очищается от кислорода (содержание кислорода порядка 1-5 ppmv). Далее водород подаётся в осушитель. Осушитель действует на принципе короткоцикловой адсорбции (КЦА). В нем два попеременно работающий сосуда-адсорбера, заполненных специальным поглотителем (адсорбентом). Адсорбент поглощает влагу из газа. Сосуды-адсорберы работают попеременно – один находится в рабочем цикле, другой – в цикле регенерации. Таким образом водород осушается до точки росы -75°С, после чего подаётся потребителю.

Замечание по терминологии. В отечественной традиции используется термин «установка по производству водорода». Наравне с этим используется термин «генератор водорода», который является калькой с английского языка. Под генератором водорода обычно понимают установку, в состав которой входят: электролизер, блок сепарации, блок очистки водорода. Термином «водородная станция» обычно обозначают здание или автономный блок-контейнер, в котором размещены генератор водорода и вспомогательные агрегаты, такие как блок водоподготовки, блок электропитания, система охлаждения и прочее.

От водородной энергетики к водородной экономике

Парижское соглашение, принятое в 2016 году, направлено на противодействие глобальному потеплению, основной причиной которого считаются выбросы парниковых газов. Главным виновником антропогенных выбросов в итоге была объявлена энергетика на органическом топливе. Чтобы выполнить требования Парижского соглашения, структура мировой энергетики в ближайшие десятилетия, очевидно, должна претерпеть радикальные изменения. Многие страны мира всерьез говорят о полном отказе от традиционного сырья в пользу водорода. А что Россия? Сегодня научно-образовательные организации и представители промышленного и энергетического секторов пытаются развивать сферу, на которую в России — сырьевой державе, пока смотрят с недоверием. Водород — угроза или новая возможность для нашей страны? Отвечает Юрий Добровольский.

Название изображения

Юрий Анатольевич Добровольский — доктор химических наук, профессор, руководитель Центра компетенций национальной технологической инициативы «Новые и мобильные источники энергии» при Институте проблем химической физики РАН в Черноголовке.

— Каковы цели и задачи Центра компетенций?

— Наш Центр в числе прочих был образован в конце 2017 года. Его задачи были сформулированы специальной программой — Национальной технологической инициативой. Центр создан с целью преодоления ряда технологических барьеров в рамках «сквозной» технологии для таких рынков НТИ, как Автонет, Аэронет, Маринет и самый «профильный» для нас — Энерджинет. Задача сотрудников центра «Новые и мобильные источники энергии» — разрабатывать новые технологии, создать консорциум из научных, образовательных и технологических партнеров, а также довести до опытных образцов те источники энергии — электрохимические и фотовольтаические, которые сегодня наиболее востребованы.

Когда Центр только создавался, мы уже понимали, что не сможем осваивать те рынки, которые давно заняты на Западе. Нам предстояло сделать сразу несколько шагов вперед и заняться разработкой принципиально новых технологий. Оценив собственные возможности, сотрудники Центра дали прогноз, что в 2020 году самой актуальной тематикой в энергетике и транспорте станет водородная. Как видите, мы не ошиблись.

Поэтому одну из задач — предсказывать новые тенденции — мы реализовали в полном объеме. Сейчас мы должны следовать актуальным направлениям в энергетике и создавать технологии, которые будут популярны в ближайшее время.

— Что входит в понятие «водородная энергетика»? Насколько данный вид энергетики востребован сегодня?

— Я бы шире смотрел на этот вопрос. Речь идет не столько о водородной энергетике как таковой, сколько вообще о водородной экономике. Чем объясняется возросший интерес? Эта тематика напрямую связана с проблемой изменения климата, а также уменьшением выбросов углекислого газа. Если согласиться с теорией антропогенного воздействия, то этой проблематикой, безусловно, надо заниматься. Для меня мотивация вполне ясна.

Решит ли водород все наши проблемы? Сразу скажу, что для энергетики в нынешнем ее понимании, когда ископаемое топливо сжигается, а тепло превращается в электроэнергию, водород — не лучший электроноситель. Между тем, это химический продукт, который активно используется в металлургии, химической и нефтехимической промышленности. Большинство азотных удобрений производится из водорода.

Для нас это шанс «озеленить» не только энергетику, но и всю экономику.

Но, конечно, тема неоднозначна: водород, который мы используем сегодня, нельзя назвать чистым и «зеленым». Что это значит? В свое время международное сообщество для более упрощенного восприятия разделило водород по типу источника на несколько условных цветов. Самый чистый водород, к которому мы сегодня стремимся, — «зеленый». Это водород, получаемый только от возобновляемых источников энергии методом электролиза воды. Данный цикл не предполагает никаких выбросов парниковых газов. Как ученый, оговорюсь, что в мире нет продукции без углеродного следа. При производстве на каком-то из этапов все равно выделяется углекислый газ. Но «зеленый» водород больше всех приблизился к передовым технологиям, исключающим выбросы. Впрочем, нельзя забывать, что водород, полученный путем электролиза, самый дорогой.

Название изображения

«Оранжевый» водород — это водород, полученный с использованием электроэнергии атомных электростанций. И помимо этого существует «серый» и «голубой» водород. Основная часть самого дешевого водорода, производимого сегодня, — это «серый» водород. Его получают из природного газа методом парогазовой инверсии. Вода смешивается с природным газом, нагревается на катализаторе, и на выходе получается смесь водорода и углекислого газа (с которым мы боремся). «Голубой» водород — это водород, который получен так же, как и «серый», но в данном случае углекислый газ тем или иным способом захоранивают, чтобы не допустить его выделения в атмосферу.

Существует еще «бирюзовый» водород, также полученный из углеводородов, когда на выходе вместе с водородом получается не углекислый газ, а те или иные формы чистого углерода: например, угольная сажа. Это для нас привычный продукт. Мы знаем, где и как его использовать, а главное хранить.

Сегодня водородная энергетика вошла в повестку политиков и экономистов. Во многих странах мира приняты программы по ее развитию. Водород может обеспечить всю цепочку создания разных продуктов.

И пусть водород — не самое лучшее топливо для энергетики, он очень удобно сочетается с возобновляемой энергетикой — солнечной и ветровой. Цикл производства у возобновляемых источников энергии всегда прерывистый. Поэтому избыток энергии необходимо где-то накапливать, чтобы расходовать его тогда, когда ее не хватает. Пока существующие технологии достаточно дорогие. А водород можно хранить практически бесконечно, и в рамках «зеленой» электроэнергии — использовать как источник энергии для транспорта. Над этим мы сегодня активно работаем.

— Прежде чем использовать водород, его необходимо произвести. Какой опыт наработан в этой сфере?

— Мы как консорциум ведущих научно-образовательных организаций действительно накопили большой опыт в производстве и использовании водорода. Нам удалось наладить разработку и передачу модельных образцов индустриальным партнерам на производство. Здесь, на территории Института проблем химической физики в Черноголовке расположен центр, который традиционно занимается получением водорода и переработкой углеводородов. В нашем институте этой тематикой занимаются на протяжении многих десятилетий. Поэтому, когда сформировался Центр компетенций НТИ, нам было легко начать исследования и разработки, поскольку необходимые навыки в водородной тематике уже были получены.

Мы продолжаем работать над производством «голубого» водорода. Помимо этого, мы сотрудничаем с коллегами из Томска и Москвы в рамках работ по получению пиролизного или «бирюзового» водорода. Кстати сказать, подобные разработки представлены только в нашей стране. Первый прототип уже готов.

Когда речь идет о транспорте — самолете, автомобиле, поезде, необходимо создавать и заправочные системы, желательно дешевые, иначе идея не получит прикладной реализации. И такая заправка у нас есть. С помощью электролизного блока мы пытаемся получить тот самый «зеленый» водород. Правда, пока о его исключительной экологической чистоте речи не идет, поскольку электричество мы все равно получаем из розетки, а не от ветряков или солнечных панелей.

Сейчас наша цель — создать установку для промышленности, на которой можно получать дешевый водород разными способами в зависимости от сырья.

Детали электролизера для получения водорода

Фото: Николай Малахин / Научная Россия

Электролизер для получения водорода

Фото: Николай Малахин / Научная Россия

— Какими результатами уже можно похвастаться?

— За последние полгода мы создали работающий электролизер для заправочной станции. И это очень короткий срок. Считается, что приемлемый цикл от начала разработки до ее первого образца — от 3 до 5 лет.

Перед фирмой, которую возглавляют выпускники аспирантуры нашего института, была поставлена задача сделать первый российский большой электролизер для заправочной станции. Уже этой весной он будет подключен к установке. Буквально за 6 месяцев нам удалось довести технологию до опытного образца с работающей заправкой. Кстати, недавно к нам приезжали зарубежные коллеги для переговоров об испытании водородного транспорта с использованием нашей заправки.

— Есть ли интерес со стороны государства к экспертным прогнозам и технологиям, которые создаете вы и ваши коллеги?

— Интерес очень большой. Но пока словесный. Прошло еще слишком мало времени с тех пор, когда была инициирована программа на государственном уровне. В декабре 2020 года президент Владимир Путин сказал, что в 2023 году в Москве появятся автобусы на водородном топливе. Конечно, в 2023 году таких автобусов в массовом производстве точно еще не будет. Возможно, к этому времени разработают первый опытный экземпляр. Но это слишком короткий срок для строительства необходимой инфраструктуры. Тем не менее, хорошо, что эта тематика появилась в повестке государства.

Помимо этого, Минэнерго положило начало реализации программы развития водородной энергетики в России. Совсем скоро будет готова «дорожная карта». Я вхожу в рабочую группу по ее разработке, а наша аналитика лежит в основе создаваемых сопроводительных документов. Сотрудники центра компетенций реализовали аналитический проект по ситуации с водородной энергетикой в России. Другой схожий проект в очень короткий срок мы выполнили для «Росатома». Кто бы мог подумать, что именно «Росатом» подключится к этой тематике по производству и использованию водорода.

— Россия, будучи сырьевой державой, уже нацелена на развитие водородной энергетики: разработана программа до 2050 года.

— Пока до 2035 года. Но программа до 2050-го также появится в ближайшее время.

— Сможем ли мы перейти к этому источнику энергии и уйти от добычи нефти и газа?

— Вопрос, конечно, сложный. Почему ведутся бурные дискуссии по водороду в России? Во-первых, Россия, надо признать честно, больше не технологическая, а сырьевая держава, и большая часть нашего бюджета основана на экспорте углеводородов. Если внимательно посмотреть на прогнозы европейских компаний, то доля экспорта газа будет уменьшаться за счет возрастающего экспорта водорода. Поэтому возникает логичный вопрос, а надо ли нам в этом участвовать? Не потеряем ли мы часть доходов?

Ясно, что риски существуют, особенно при условии, что Россия станет производить только «голубой» водород. По самым оптимистичным прогнозам, лишь половина водорода будет «зеленым», а вторая половина — «голубым». Другие виды и вовсе не рассматриваются в существующих программах развития, принятых в разных странах.

Плюс ко всему, стремясь к водородной энергетике, мы упираемся в проблему, связанную с транспортировкой водорода: его тяжело хранить и транспортировать. На самом деле, производство водорода оценивается в миллиардах тонн. Но его производят и потребляют в одном месте.

Вопрос экспорта стоит остро и для Европы. Они не смогут произвести столько водорода, сколько планируют использовать в рамках утвержденных программ. А значит, они будут зависимы от импортируемого водорода. Будет ли это Россия, африканские страны или государства Южной Америки — зависит от многих причин, в том числе и от нашей готовности поставлять водород. При этом мы говорим о водороде, который к 2050 году должен сильно «позеленеть».

Название изображения

Очевидно, что потребление природного газа уменьшится. Заменим ли мы его водородом или нет, пока неясно. Хотя вопрос транспортировки частично решен, поскольку трубопроводный способ доставки водорода — самый дешевый.

Основная идея, которую я (и некоторые политические деятели) продвигаю, заключается в том, что без внутреннего потребления водорода и необходимой инфраструктуры Россия сильно отстанет. Мы можем построить ветряки, электролизеры и прочее, но они будут бесполезны без экспорта и внутреннего потребления. Для России наиболее правильным направлением для внутреннего потребления водорода можно считать транспорт. Существующие электромобили на аккумуляторах непригодны для больших расстояний и порой суровых погодных условий нашей страны. Водородные топливные элементы, а также производимое ими избыточное тепло, которое можно использовать для нагрева, — замечательная альтернатива. Это и есть то самое преимущество водородной энергетики конкретно для России или других холодных стран.

Это направление может стать драйвером нашей экономики. Есть шанс спасти отечественный автопром от отставания. Большой интерес проявляют «КамАЗ», «ГАЗ» — ведущие объединения машиностроительной группы. Даже РЖД планирует перевести локомотивы на водород.

Второе интересующее нас направление связано с экспортом металлов, азотных удобрений и других продуктов химической промышленности. При введении углеродного налога, производство «зеленого» водорода станет значительно выгоднее, а у нас появится новое конкурентное преимущество.

В конце концов, водородное топливо наиболее экологически чистое. В процессе его использования остается только вода. И единственный способ решения экологической проблемы напрямую связан с введением электрического, а для России — водородного транспорта.

Совсем скоро выйдет статья, основанная на нашем расчете показателей экономики и выбросов углекислого газа разных видов автобусов, из которого следует, что для московского региона водородный автобус — это уже сегодня экологически оправданное явление.

Название изображения

— Какие научные задачи необходимо решить в первую очередь? Вы много говорили о технологиях, о создании мобильных источников энергии и аккумуляторов к ним. А что насчет фундаментальных задач?

— Их фантастически много на каждой стадии получения, хранения, транспортировки и переработки в электроэнергию или любой другой продукт. Одна из наиболее актуальных задач связана с получением водорода более дешевым, чем электролиз, способом. Например, фотокатализом — фотобиологическое получение водорода буквально из грязи.

Вторая фундаментальная задача связана с хранением водорода. Пока мы до конца не научились правильно транспортировать и хранить водород. Именно поэтому стоимость водорода по большей части складывается из цены логистики: хранения и передачи. Есть много интересных работ в этом направлении: например, хранение водорода в различных органических соединениях.

Третью задачу пытаемся решить в том числе и мы. Речь идет о создании топливных элементов. Сегодня активно используется только два типа топливных элементов: твердополимерные и твердооксидные. Самая перспективная область развития связана со среднетемпературными топливными элементами. Опытные образцы уже существуют. Однако их эффективность гораздо хуже, чем у тех, которые мы уже используем. Я надеюсь, что в дальнейшем эти технологии продвинутся вперед и обеспечат нас новыми видами экологически чистого транспорта и другими передовыми решениями.

— Что ждет водородную энергетику в будущем?

— Ближайшие пять лет нас ждет множество новых способов получения водорода и отдельные работы по транспортировке: из Австралии в Японию морем, по трубопроводам европейских государств, внутренняя транспортировка по стране, в органических и неорганических носителях и так далее. Мы точно не знаем, какой из способов в итоге будет предпочтительным, но экспериментировать в этой области точно продолжат в ближайшие годы.

Помимо этого, ожидается всплеск интереса к водородной технике. В Европе он уже происходит прямо сейчас. Совсем недавно к нам приезжали сотрудники одного из крупнейших автобусных производителей — фирмы Solaris. По их сведениям, заказы на водоробусы уже полностью сформированы до 2022. При этом на электробусы, которые они также массово выпускают — только до середины 2021-го.

Отдельная история для России: локомотивы нового поколения. Расчеты указывают на то, что водородный локомотив будет востребован. Опытный образец появится в России уже в следующем году.

Активно будет развиваться и водный транспорт. Уже сегодня экологические нормы на каботажные суда (те, которые ходят между морскими портами одного и того же государства) предполагают нулевое загрязнение окружающей среды. А этого можно достичь только двумя способами: использовать аккумулятор либо водород.

И, конечно, нельзя забывать об авиации. К сожалению, в России слабо развита сфера гражданского авиастроения. При этом, на Западе это направление активно развивается. Прогнозы предполагают, что короткие рейсы на малых самолетах точно перейдут на водород, а в крупных самолетах появятся вспомогательные силовые установки на водороде. Такие гиганты, как «Boeing» и «Airbus» заявили, что в 2035 году их самолеты будут летать на водородном топливе. Скажу честно, я скептически к этому отношусь. Напомню, что один из первых самолетов на водородном топливе — «Ту-155» — летал в СССР еще в прошлом веке. «Boeing» и «Airbus» пытаются по-новому спроектировать что-то подобное.

Конечно, использование водорода иногда может быть не оправдано. Но мы все чаще говорим о переходе от углеводородной экономики на экономику возобновляемых источников энергии, и водород — один из ключевых компонентов.

Название видео

Промышленные водородные электролизеры | ЭкоГазСистем

В «Блоке электролиза» вода под действием постоянного электрического тока распадается в электролизере на составляющие ее водород и кислород. Деионизованная вода практически не проводит электрический ток. Поэтому для придания воде проводящих свойств в неё добавляют гидроксид калия (KOH). То есть в электролизере циркулирует не чистая вода, а электролит в виде 30%-го раствора KOH в воде. Выделяющиеся газы (водород и кислород) далее идут по отдельным трактам. Далее рассматривается водородный тракт, кислородный тракт аналогичен водородному.

Водород из электролизера поступает в «Блок сепарации» в виде смеси с электролитом. Для выделения водорода от жидкости служит газожидкостный сепаратор. Сепаратор представляет собой сосуд, в который снизу подаётся электролит. Пузырьки газа выделяются из электролита, газ собирается в верхней части сосуда и уходит в трубопровод. Электролит сливается из сосуда и возвращается в блок электролиза по отдельному трубопроводу (на схеме не показан).

Водород на этом этапе содержит примеси щелочи. Для очистки от щелочи служит скруббер (промыватель). Промыватель – это сосуд, в который снизу подаётся газ, а сверху из разбрызгивателя подаётся деионизованная вода. Капли воды падают вниз, очищая (промывая) встречный поток газа от капель щелочи. В верхней части сосуда установлен коалесцентный фильтр (пакет из мелкой металлической сетки). Мельчайшие капельки щелочи (туман) конденсируются в этом пакете и стекают вниз. Таким образом водород практически полностью очищается от следов щелочи. Далее вода по отдельному трубопроводу (на схеме не показан) поступает в сепаратор, а оттуда – в блок электролиза.

На данном этапе водород насыщен водяным паром и имеет довольно высокую температуру (порядка 50°С. Для его удаления служит конденсатор. Конденсатор – это теплообменник, в котором газ охлаждается хладоносителем поступающим от «Рефрижератора». Рефрижератор может быть часть оборудования водородной станции, но возможен вариант, когда хладоноситель подаётся от внешней системы охлаждения. Водяной пар конденсируется в конденсаторе после чего отводится из системы с помощью конденсатоотводчика. Водород, полученный на этом этапе называется «сырой», так он все еще содержит примеси воды (точка росы не ниже +3°С) и кислорода (на уровне 0,1-0,5%). Для дальнейшей очистки водород подаётся в «Блок очистки». Заметим, что кислород, в случае, если он не нужен потребителю, на аналогичном этапе сбрасывается в атмосферу.

В «Блоке очистки» водород сначала поступает в реактор каталитической очистки. Реактор представляет собой сосуд, заполненный мелкими гранулами катализатора на основе благородных металлов (платина, палладий). В присутствии катализатора примеси кислорода активно реагируют с водородом, обращаясь в воду. Таким образом водород практически полностью очищается от кислорода (содержание кислорода порядка 1-5 ppmv). Далее водород подаётся в осушитель. Осушитель действует на принципе короткоцикловой адсорбции (КЦА). В нем два попеременно работающий сосуда-адсорбера, заполненных специальным поглотителем (адсорбентом). Адсорбент поглощает влагу из газа. Сосуды-адсорберы работают попеременно – один находится в рабочем цикле, другой – в цикле регенерации. Таким образом водород осушается до точки росы -75°С, после чего подаётся потребителю.

Замечание по терминологии. В отечественной традиции используется термин «установка по производству водорода». Наравне с этим используется термин «генератор водорода», который является калькой с английского языка. Под генератором водорода обычно понимают установку, в состав которой входят: электролизер, блок сепарации, блок очистки водорода. Термином «водородная станция» обычно обозначают здание или автономный блок-контейнер, в котором размещены генератор водорода и вспомогательные агрегаты, такие как блок водоподготовки, блок электропитания, система охлаждения и прочее.

От водородной энергетики к водородной экономике

Парижское соглашение, принятое в 2016 году, направлено на противодействие глобальному потеплению, основной причиной которого считаются выбросы парниковых газов. Главным виновником антропогенных выбросов в итоге была объявлена энергетика на органическом топливе. Чтобы выполнить требования Парижского соглашения, структура мировой энергетики в ближайшие десятилетия, очевидно, должна претерпеть радикальные изменения. Многие страны мира всерьез говорят о полном отказе от традиционного сырья в пользу водорода. А что Россия? Сегодня научно-образовательные организации и представители промышленного и энергетического секторов пытаются развивать сферу, на которую в России — сырьевой державе, пока смотрят с недоверием. Водород — угроза или новая возможность для нашей страны? Отвечает Юрий Добровольский.

Название изображения

Юрий Анатольевич Добровольский — доктор химических наук, профессор, руководитель Центра компетенций национальной технологической инициативы «Новые и мобильные источники энергии» при Институте проблем химической физики РАН в Черноголовке.

— Каковы цели и задачи Центра компетенций?

— Наш Центр в числе прочих был образован в конце 2017 года. Его задачи были сформулированы специальной программой — Национальной технологической инициативой. Центр создан с целью преодоления ряда технологических барьеров в рамках «сквозной» технологии для таких рынков НТИ, как Автонет, Аэронет, Маринет и самый «профильный» для нас — Энерджинет. Задача сотрудников центра «Новые и мобильные источники энергии» — разрабатывать новые технологии, создать консорциум из научных, образовательных и технологических партнеров, а также довести до опытных образцов те источники энергии — электрохимические и фотовольтаические, которые сегодня наиболее востребованы.

Когда Центр только создавался, мы уже понимали, что не сможем осваивать те рынки, которые давно заняты на Западе. Нам предстояло сделать сразу несколько шагов вперед и заняться разработкой принципиально новых технологий. Оценив собственные возможности, сотрудники Центра дали прогноз, что в 2020 году самой актуальной тематикой в энергетике и транспорте станет водородная. Как видите, мы не ошиблись.

Поэтому одну из задач — предсказывать новые тенденции — мы реализовали в полном объеме. Сейчас мы должны следовать актуальным направлениям в энергетике и создавать технологии, которые будут популярны в ближайшее время.

— Что входит в понятие «водородная энергетика»? Насколько данный вид энергетики востребован сегодня?

— Я бы шире смотрел на этот вопрос. Речь идет не столько о водородной энергетике как таковой, сколько вообще о водородной экономике. Чем объясняется возросший интерес? Эта тематика напрямую связана с проблемой изменения климата, а также уменьшением выбросов углекислого газа. Если согласиться с теорией антропогенного воздействия, то этой проблематикой, безусловно, надо заниматься. Для меня мотивация вполне ясна.

Решит ли водород все наши проблемы? Сразу скажу, что для энергетики в нынешнем ее понимании, когда ископаемое топливо сжигается, а тепло превращается в электроэнергию, водород — не лучший электроноситель. Между тем, это химический продукт, который активно используется в металлургии, химической и нефтехимической промышленности. Большинство азотных удобрений производится из водорода.

Для нас это шанс «озеленить» не только энергетику, но и всю экономику.

Но, конечно, тема неоднозначна: водород, который мы используем сегодня, нельзя назвать чистым и «зеленым». Что это значит? В свое время международное сообщество для более упрощенного восприятия разделило водород по типу источника на несколько условных цветов. Самый чистый водород, к которому мы сегодня стремимся, — «зеленый». Это водород, получаемый только от возобновляемых источников энергии методом электролиза воды. Данный цикл не предполагает никаких выбросов парниковых газов. Как ученый, оговорюсь, что в мире нет продукции без углеродного следа. При производстве на каком-то из этапов все равно выделяется углекислый газ. Но «зеленый» водород больше всех приблизился к передовым технологиям, исключающим выбросы. Впрочем, нельзя забывать, что водород, полученный путем электролиза, самый дорогой.

Название изображения

«Оранжевый» водород — это водород, полученный с использованием электроэнергии атомных электростанций. И помимо этого существует «серый» и «голубой» водород. Основная часть самого дешевого водорода, производимого сегодня, — это «серый» водород. Его получают из природного газа методом парогазовой инверсии. Вода смешивается с природным газом, нагревается на катализаторе, и на выходе получается смесь водорода и углекислого газа (с которым мы боремся). «Голубой» водород — это водород, который получен так же, как и «серый», но в данном случае углекислый газ тем или иным способом захоранивают, чтобы не допустить его выделения в атмосферу.

Существует еще «бирюзовый» водород, также полученный из углеводородов, когда на выходе вместе с водородом получается не углекислый газ, а те или иные формы чистого углерода: например, угольная сажа. Это для нас привычный продукт. Мы знаем, где и как его использовать, а главное хранить.

Сегодня водородная энергетика вошла в повестку политиков и экономистов. Во многих странах мира приняты программы по ее развитию. Водород может обеспечить всю цепочку создания разных продуктов.

И пусть водород — не самое лучшее топливо для энергетики, он очень удобно сочетается с возобновляемой энергетикой — солнечной и ветровой. Цикл производства у возобновляемых источников энергии всегда прерывистый. Поэтому избыток энергии необходимо где-то накапливать, чтобы расходовать его тогда, когда ее не хватает. Пока существующие технологии достаточно дорогие. А водород можно хранить практически бесконечно, и в рамках «зеленой» электроэнергии — использовать как источник энергии для транспорта. Над этим мы сегодня активно работаем.

— Прежде чем использовать водород, его необходимо произвести. Какой опыт наработан в этой сфере?

— Мы как консорциум ведущих научно-образовательных организаций действительно накопили большой опыт в производстве и использовании водорода. Нам удалось наладить разработку и передачу модельных образцов индустриальным партнерам на производство. Здесь, на территории Института проблем химической физики в Черноголовке расположен центр, который традиционно занимается получением водорода и переработкой углеводородов. В нашем институте этой тематикой занимаются на протяжении многих десятилетий. Поэтому, когда сформировался Центр компетенций НТИ, нам было легко начать исследования и разработки, поскольку необходимые навыки в водородной тематике уже были получены.

Мы продолжаем работать над производством «голубого» водорода. Помимо этого, мы сотрудничаем с коллегами из Томска и Москвы в рамках работ по получению пиролизного или «бирюзового» водорода. Кстати сказать, подобные разработки представлены только в нашей стране. Первый прототип уже готов.

Когда речь идет о транспорте — самолете, автомобиле, поезде, необходимо создавать и заправочные системы, желательно дешевые, иначе идея не получит прикладной реализации. И такая заправка у нас есть. С помощью электролизного блока мы пытаемся получить тот самый «зеленый» водород. Правда, пока о его исключительной экологической чистоте речи не идет, поскольку электричество мы все равно получаем из розетки, а не от ветряков или солнечных панелей.

Сейчас наша цель — создать установку для промышленности, на которой можно получать дешевый водород разными способами в зависимости от сырья.

Детали электролизера для получения водорода

Фото: Николай Малахин / Научная Россия

Электролизер для получения водорода

Фото: Николай Малахин / Научная Россия

— Какими результатами уже можно похвастаться?

— За последние полгода мы создали работающий электролизер для заправочной станции. И это очень короткий срок. Считается, что приемлемый цикл от начала разработки до ее первого образца — от 3 до 5 лет.

Перед фирмой, которую возглавляют выпускники аспирантуры нашего института, была поставлена задача сделать первый российский большой электролизер для заправочной станции. Уже этой весной он будет подключен к установке. Буквально за 6 месяцев нам удалось довести технологию до опытного образца с работающей заправкой. Кстати, недавно к нам приезжали зарубежные коллеги для переговоров об испытании водородного транспорта с использованием нашей заправки.

— Есть ли интерес со стороны государства к экспертным прогнозам и технологиям, которые создаете вы и ваши коллеги?

— Интерес очень большой. Но пока словесный. Прошло еще слишком мало времени с тех пор, когда была инициирована программа на государственном уровне. В декабре 2020 года президент Владимир Путин сказал, что в 2023 году в Москве появятся автобусы на водородном топливе. Конечно, в 2023 году таких автобусов в массовом производстве точно еще не будет. Возможно, к этому времени разработают первый опытный экземпляр. Но это слишком короткий срок для строительства необходимой инфраструктуры. Тем не менее, хорошо, что эта тематика появилась в повестке государства.

Помимо этого, Минэнерго положило начало реализации программы развития водородной энергетики в России. Совсем скоро будет готова «дорожная карта». Я вхожу в рабочую группу по ее разработке, а наша аналитика лежит в основе создаваемых сопроводительных документов. Сотрудники центра компетенций реализовали аналитический проект по ситуации с водородной энергетикой в России. Другой схожий проект в очень короткий срок мы выполнили для «Росатома». Кто бы мог подумать, что именно «Росатом» подключится к этой тематике по производству и использованию водорода.

— Россия, будучи сырьевой державой, уже нацелена на развитие водородной энергетики: разработана программа до 2050 года.

— Пока до 2035 года. Но программа до 2050-го также появится в ближайшее время.

— Сможем ли мы перейти к этому источнику энергии и уйти от добычи нефти и газа?

— Вопрос, конечно, сложный. Почему ведутся бурные дискуссии по водороду в России? Во-первых, Россия, надо признать честно, больше не технологическая, а сырьевая держава, и большая часть нашего бюджета основана на экспорте углеводородов. Если внимательно посмотреть на прогнозы европейских компаний, то доля экспорта газа будет уменьшаться за счет возрастающего экспорта водорода. Поэтому возникает логичный вопрос, а надо ли нам в этом участвовать? Не потеряем ли мы часть доходов?

Ясно, что риски существуют, особенно при условии, что Россия станет производить только «голубой» водород. По самым оптимистичным прогнозам, лишь половина водорода будет «зеленым», а вторая половина — «голубым». Другие виды и вовсе не рассматриваются в существующих программах развития, принятых в разных странах.

Плюс ко всему, стремясь к водородной энергетике, мы упираемся в проблему, связанную с транспортировкой водорода: его тяжело хранить и транспортировать. На самом деле, производство водорода оценивается в миллиардах тонн. Но его производят и потребляют в одном месте.

Вопрос экспорта стоит остро и для Европы. Они не смогут произвести столько водорода, сколько планируют использовать в рамках утвержденных программ. А значит, они будут зависимы от импортируемого водорода. Будет ли это Россия, африканские страны или государства Южной Америки — зависит от многих причин, в том числе и от нашей готовности поставлять водород. При этом мы говорим о водороде, который к 2050 году должен сильно «позеленеть».

Название изображения

Очевидно, что потребление природного газа уменьшится. Заменим ли мы его водородом или нет, пока неясно. Хотя вопрос транспортировки частично решен, поскольку трубопроводный способ доставки водорода — самый дешевый.

Основная идея, которую я (и некоторые политические деятели) продвигаю, заключается в том, что без внутреннего потребления водорода и необходимой инфраструктуры Россия сильно отстанет. Мы можем построить ветряки, электролизеры и прочее, но они будут бесполезны без экспорта и внутреннего потребления. Для России наиболее правильным направлением для внутреннего потребления водорода можно считать транспорт. Существующие электромобили на аккумуляторах непригодны для больших расстояний и порой суровых погодных условий нашей страны. Водородные топливные элементы, а также производимое ими избыточное тепло, которое можно использовать для нагрева, — замечательная альтернатива. Это и есть то самое преимущество водородной энергетики конкретно для России или других холодных стран.

Это направление может стать драйвером нашей экономики. Есть шанс спасти отечественный автопром от отставания. Большой интерес проявляют «КамАЗ», «ГАЗ» — ведущие объединения машиностроительной группы. Даже РЖД планирует перевести локомотивы на водород.

Второе интересующее нас направление связано с экспортом металлов, азотных удобрений и других продуктов химической промышленности. При введении углеродного налога, производство «зеленого» водорода станет значительно выгоднее, а у нас появится новое конкурентное преимущество.

В конце концов, водородное топливо наиболее экологически чистое. В процессе его использования остается только вода. И единственный способ решения экологической проблемы напрямую связан с введением электрического, а для России — водородного транспорта.

Совсем скоро выйдет статья, основанная на нашем расчете показателей экономики и выбросов углекислого газа разных видов автобусов, из которого следует, что для московского региона водородный автобус — это уже сегодня экологически оправданное явление.

Название изображения

— Какие научные задачи необходимо решить в первую очередь? Вы много говорили о технологиях, о создании мобильных источников энергии и аккумуляторов к ним. А что насчет фундаментальных задач?

— Их фантастически много на каждой стадии получения, хранения, транспортировки и переработки в электроэнергию или любой другой продукт. Одна из наиболее актуальных задач связана с получением водорода более дешевым, чем электролиз, способом. Например, фотокатализом — фотобиологическое получение водорода буквально из грязи.

Вторая фундаментальная задача связана с хранением водорода. Пока мы до конца не научились правильно транспортировать и хранить водород. Именно поэтому стоимость водорода по большей части складывается из цены логистики: хранения и передачи. Есть много интересных работ в этом направлении: например, хранение водорода в различных органических соединениях.

Третью задачу пытаемся решить в том числе и мы. Речь идет о создании топливных элементов. Сегодня активно используется только два типа топливных элементов: твердополимерные и твердооксидные. Самая перспективная область развития связана со среднетемпературными топливными элементами. Опытные образцы уже существуют. Однако их эффективность гораздо хуже, чем у тех, которые мы уже используем. Я надеюсь, что в дальнейшем эти технологии продвинутся вперед и обеспечат нас новыми видами экологически чистого транспорта и другими передовыми решениями.

— Что ждет водородную энергетику в будущем?

— Ближайшие пять лет нас ждет множество новых способов получения водорода и отдельные работы по транспортировке: из Австралии в Японию морем, по трубопроводам европейских государств, внутренняя транспортировка по стране, в органических и неорганических носителях и так далее. Мы точно не знаем, какой из способов в итоге будет предпочтительным, но экспериментировать в этой области точно продолжат в ближайшие годы.

Помимо этого, ожидается всплеск интереса к водородной технике. В Европе он уже происходит прямо сейчас. Совсем недавно к нам приезжали сотрудники одного из крупнейших автобусных производителей — фирмы Solaris. По их сведениям, заказы на водоробусы уже полностью сформированы до 2022. При этом на электробусы, которые они также массово выпускают — только до середины 2021-го.

Отдельная история для России: локомотивы нового поколения. Расчеты указывают на то, что водородный локомотив будет востребован. Опытный образец появится в России уже в следующем году.

Активно будет развиваться и водный транспорт. Уже сегодня экологические нормы на каботажные суда (те, которые ходят между морскими портами одного и того же государства) предполагают нулевое загрязнение окружающей среды. А этого можно достичь только двумя способами: использовать аккумулятор либо водород.

И, конечно, нельзя забывать об авиации. К сожалению, в России слабо развита сфера гражданского авиастроения. При этом, на Западе это направление активно развивается. Прогнозы предполагают, что короткие рейсы на малых самолетах точно перейдут на водород, а в крупных самолетах появятся вспомогательные силовые установки на водороде. Такие гиганты, как «Boeing» и «Airbus» заявили, что в 2035 году их самолеты будут летать на водородном топливе. Скажу честно, я скептически к этому отношусь. Напомню, что один из первых самолетов на водородном топливе — «Ту-155» — летал в СССР еще в прошлом веке. «Boeing» и «Airbus» пытаются по-новому спроектировать что-то подобное.

Конечно, использование водорода иногда может быть не оправдано. Но мы все чаще говорим о переходе от углеводородной экономики на экономику возобновляемых источников энергии, и водород — один из ключевых компонентов.

Название видео

Ученые создали материалы для получения чистого водорода из биотоплива — Газета.Ru

Российские ученые из Института катализа имени Г.К. Борескова Сибирского отделения РАН создали нанокомпозитные материалы для мембран, позволяющих получать чистый водород. Исследования поддержаны грантом Российского научного фонда (РНФ). Статья ученых опубликована в журнале International Journal of Hydrogen Energy.

Водород – самый легкий газ во Вселенной. Кроме своей легкости, он обладает рядом других очень важных свойств. Например, при его сгорании или переработке в топливном элементе выделяется огромное количество энергии, которую затем можно преобразовать в электроэнергию.

Потребность в водородном топливе растет каждый год, и, по прогнозам, в XXI веке нас ожидает резкий рост спроса на водород. Это будет связано с увеличением глубины переработки нефти, с развитием производства аммиака, метанола, жидкого топлива, процессов получения качественного железа и с развитием водородного транспорта.

Самый простой способ производства водорода – электролиз. Это процесс пропускания электрического тока через водный раствор определенных солей. Эффективность такого способа крайне низка, поэтому перспективным методом получения водорода сегодня считается конверсия главной составляющей природного газа – метана. Конверсия – это процесс превращения одних газов в другие, происходящий при высокой температуре. Так, из смеси метана и воды получается смесь из углекислого газа и водорода. Также в качестве исходного топлива для производства водорода с помощью конверсии можно использовать этиловый спирт (этанол). Чтобы повысить эффективность такого способа получения водорода, необходимо применять катализаторы – специальные материалы, ускоряющие течение реакции.

Сегодня для эффективного выделения водорода из смеси продуктов реакции используют специальные мембраны (упругие перепонки). Наиболее перспективны мембраны из плотных материалов. Они позволяют выделять водород из смеси газов, образующихся после процесса превращения, но не пропускают молекулы исходных веществ (метана или этанола) и побочных продуктов, таких как угарный и углекислый газы. В химическом реакторе на контактирующую с топливной смесью поверхность мембран наносится пористый слой катализатора, в котором и протекают реакции паровой конверсии биотоплив (метана или этанола). Водород из смеси продуктов переносится через мембрану на другую сторону, после чего его можно выделить и использовать.

Ученые из Института катализа имени Г.К. Борескова СО РАН разработали нанокомпозитный материал, состоящий из вольфрамата неодима и наночастиц сплава никеля с медью. Он хорошо проводит через себя водород и обладает высокой стабильностью в рабочих условиях. Ученые нанесли тонкие слои этого нанокомпозита на подложку из никель-алюминиевого пеносплава, а затем покрыли его пористым слоем катализатора. Это позволило создать каталитические мембраны для получения чистого водорода из биотоплива.

«В сравнении со стандартным материалом для мембран – палладием – или его сплавами, наши нанокомпозиты намного дешевле и их эффективность отвечает требованиям практики», – говорит доктор химических наук, заведующий лабораторией катализаторов глубокого окисления Института катализа имени Г.К. Борескова СО РАН Владислав Садыков.

В рамках проекта, поддержанного грантом РНФ, ученые определили важные физико-химические характеристики полученных материалов, включая водородную проницаемость мембран, рабочие параметры процессов паровой конверсии метана и этанола в мембранных реакторах, ресурс работы (время, в течение которого катализатор и мембрана могут функционировать без ухудшения своих свойств). Измерения показали, что полученные исследователями материалы позволяют эффективно проводить реакции конверсии топлив в мембранных реакторах с выделением чистого водорода и имеют характеристики и ресурс работы, соответствующие современным промышленным требованиям.

«Технология синтеза наших материалов и конструкция мембранного реактора отработаны на лабораторном уровне. Переход на пилотный уровень – задача ближайшего будущего. Для внедрения каталитических мембран на промышленном уровне требуется существенно больше вложений», – резюмирует Владислав Садыков.

Генератор водорода для отопления своими руками

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H2, да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом». Вот только одна проблема — для получения чистого H2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

Схема работы лабораторного электролизёра

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны. Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений. Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда. Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор: https://aqua-rmnt.com/otoplenie/kotly/gazogenerator-na-drovakh-dlya-otopleniya-doma-svoimi-rukami.html

Область применения