Флюс для пайки меди: характеристики, разновидности

Пайка позволяет соединить трубы и другие детали при температурах значительно ниже сварки без расплавления основного материала и образования переходных зон прочности. Использование флюса при пайке меди гарантирует получение качественного и прочного шва. Он очищает поверхность от окислов и защищает готовый шов от контакта с воздухом.

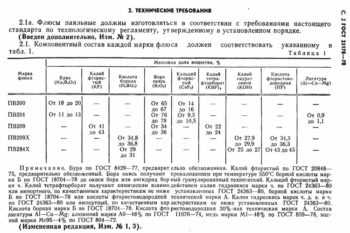

Требования к прочности определяют температурный режим пайки. В зависимости от этого берутся компоненты. Флюс всегда должен соответствовать припою по температуре плавления и составу.

Флюс для пайки меди

Особенности пайки с флюсом

При соединении медных труб с применением флюса можно производить пайку с температурой до 450⁰. При низкотемпературной пайке основной металл не деформируется, шов получается ровный и однородный, поскольку флюс хорошо смачивает поверхность, проникает в капилляры. Благодаря ему припой распределяется равномерно, в шве отсутствуют поры и шлаковые включения.

В процессе пайки высокотемпературных соединений флюс растекается по шву и закрывает его от контакта с воздухом, предотвращая окисление.

Флюс следует подбирать по припою. Он должен расплавляться раньше, чем сам припой, и обеспечивать хорошее соединение на капиллярном уровне.

Какими характеристиками должен обладать флюс для пайки медных труб

На качество шва и прочность спаивания медных труб влияют характеристики флюса и их правильный подбор с учетом состава припоя и, следовательно, температуры его плавления. Флюсы представляют собой вещества, активно вступающие в химические реакции с окислами, и инертные к элементам, составляющим припой. Их температура плавления ниже, чем у меди.

Положительные качества флюса для пайки медных труб:

- легко наносится на поверхность;

- имеет однородную консистенцию;

- хорошо смачивает поверхность;

- очищает от оксидов;

- имеет вязкость меньше, чем у припоя;

- не разрушается при нагреве;

- после пайки равномерно растекается по поверхности шва;

- не взаимодействует с медью;

- не образовывает соединения с припоем.

Расплавленный флюс всплывает наружу, не оставаясь в шве. Он соединяется с припоем, покрывая зону пайки и защищая шов от окисления до полного остывания. Он должен равномерно ложиться на трубу в холодном состоянии и очищать ее при нагреве от окислов, не образуя поры.

Разновидности флюса

По степени активности и температуре плавления выделяют следующие разновидности флюса:

- некоррозионноактивные;

- слабокоррозионноактивные;

- корозионноактивные.

Некоррозионные составы проявляют слабую активность при удалении окислов и используются ограничено. Применяется флюс для пайки медных труб и при реставрации изделий, покрытых серебром и патированных оловом и медью. Плавится при температуре до 300⁰. Основу некоррозионных флюсов составляют:

- канифоль и другие смолы растительного происхождения;

- воск;

- вазелин.

Температура плавления большинства из них ниже 300⁰.

Для соединения деталей из сплавов меди применяют слабокоррозионные флюсы. Они способны удалить окисную пленку, имеют температуру плавления в пределах 450⁰. Основной состав — минеральные масла и жиры, кислоты. Получают флюсы химическим способом. Канифоль добавляют в состав для ослабления антикоррозионной реакции. При нагреве постепенно испаряются. Применяются для труднодоступных соединений, где сложно очищать поверхность от флюса.

Коррозионноактивные составы изготавливаются из неорганических кислот, хлористых и фтористых соединений. Используются для высокотемпературной пайки меди, стали, цветных металлов.

Вазелин

Каким припоем паять медные трубы

Припой для пайки выбирают в зависимости от его консистенции:

- мягкий;

- твердый.

Легкоплавкие материалы составляют основу мягких припоев, с ними работают при нагреве до 450⁰C. В их основе легкоплавкие металлы — олово и свинец. Для пайки мягкого соединения выпускаются припои, изготовленные из металла, вступающего в реакцию с оловом:

- цинка;

- свинца;

- кадмия.

А также составы из легкоплавких веществ:

- свинцово-серебряные;

- индиевые;

- висмутовые.

Процесс пайки происходит при низких температурах. Недостаток в относительно низкой прочности соединения.

Соединение труб водопровода и деталей ответственных конструкций выполняется твердыми флюсами, имеющими температуру плавления выше 450⁰C, в основном в пределах 700–900⁰C. В основе состава медь и серебро с добавлением фосфора:

- медно-фосфорные;

- медно-цинковые;

- серебряные.

При плавлении они хорошо затекают в зазор, проникают в поры и соединяют детали на молекулярном уровне.

При высокотемпературной пайке с тугоплавкими припоями применяются флюсы, в состав которых входит бура (борат натрия), борная кислота. В качестве дополнительных компонентов применяются фториды и хлориды. Бура плавится при 743⁰C, но она гигроскопична. Перед использованием вещество необходимо прогреть — высушить, чтобы удалить кристаллы воды. Температура в печи должна быть в пределах 450⁰, время выдержки 40 – 60 мин. При добавлении к буре борной кислоты, ее также просушивают, все компоненты смешивают и перетирают в порошок. Хранить нужно в закрытой таре, без доступа воздуха и влаги.

Медная труба с припоем

Особенности самостоятельного изготовления флюса

Самостоятельно можно изготовить только флюсы для низкотемпературной пайки методом растворения или смешивания при подогреве. Остальные составы производятся химическим путем, требуют специального оборудования.

Для изготовления пастообразного флюса к 100 г сосновой канифоли добавляются кислоты:

- олеиновая — 45 г;

- стеариновая — 30 г;

- пальмитиновая — 25 г.

Состав нагревается на паровой бане, поскольку выше 100⁰ может начаться химический процесс, и перемешивается, пока канифоль полностью не растворится в кислотах.

Флюс СКФ продается в магазинах. Он рассчитан на холодную пайку в диапазоне температур 250 – 280⁰. Его легко изготовить самостоятельно:

- Измельчить канифоль.

- Высыпать в емкость.

- Залить спиртом.

В теплом месте канифоль растворится. Изменить консистенцию состава можно добавлением канифоли или спирта. В случае образования осадка его можно удалить фильтрованием. На качество пайки созданного флюса это не влияет.

Этапы пайки медных труб

Для соединения элементов медного трубопровода применяют пайку, используют газовое оборудование для подогрева. Последовательность действий:

- Аккуратно обрезать трубу. Для этого необходимо использовать специальный труборез.

- Очистить губкой или салфеткой соединяемые детали от грязи, масла, пыли.

- С помощью грубой ткани или «металлической шерсти» снять с поверхности трубы и внутренней части фитинга окисную пленку.

- Нанести на трубу тонким ровным слоем флюс.

- Надеть фитинг.

- Греть горелкой до изменения медью цвета в зоне контакта с пламенем.

- Внести в зону пайки необходимое количество припоя.

Качество шва во многом зависит от равномерного прогрева деталей. Теплопроводность меди высокая, достаточно равномерно прогревать горелкой место стыка, водить ее по окружности, не держать долго на одном месте.

Для соединения двух труб можно обойтись без фитинга, достаточно расширить конец одной трубы специальным приспособлением и после нанесения флюса на обе спаиваемые поверхности, одеть ее на вторую.

Низкотемпературным способом можно паять медную проволоку и микросхемы. Для этого нужно очистить от грязи место соединения. Нанести флюс. Разогретые концы провода можно просто опустить в порошкообразную канифоль. После этого поднести припой и расплавить его. Вместо горелки используется паяльник.

metalloy.ru

Основные компоненты флюсов для пайки медных деталей

При выборе расходных материалов для пайки нужно учитывать особенности металла. Каждому сплаву требуются строго определенные составы, которые могут обеспечить чистоту рабочей поверхности, защиту от влияния влажного воздуха, равномерное растекание припоя. Флюс для пайки меди соответствует всем требованиям, способствует образованию прочного соединения деталей.

Где применяются медные изделия

Медную руду человек обнаружил более 5 тысяч лет назад. Неспроста век, следовавший за каменным, назвали медным.

Медную руду человек обнаружил более 5 тысяч лет назад. Неспроста век, следовавший за каменным, назвали медным.

С тех древних пор металл использовали для многих целей. Следующий исторический этап назывался бронзовым веком потому, что в это время научились сплавлять медь с оловом, делать изделия из бронзы. Затем появились латуни, мельхиоры, другие медные сплавы.

Популярность меди объясняется совокупностью физических и химических свойств. В настоящее время медь применяют для изготовления трубопроводов, подающих воду, газу, теплоносители. Делают медные провода, радиотехнические изделия.

Достоинства медных труб заключаются в устойчивости к коррозионным изменениям и хорошей пластичности. Изделия из меди имеют гладкий поверхностный слой, остаются неизменными при длительном облучении УФ светом, обладают большой теплопроводностью, термостойкостью, механической надежностью, долговечностью.

Достоинства медных труб заключаются в устойчивости к коррозионным изменениям и хорошей пластичности. Изделия из меди имеют гладкий поверхностный слой, остаются неизменными при длительном облучении УФ светом, обладают большой теплопроводностью, термостойкостью, механической надежностью, долговечностью.

Продукция из меди стоит дороже, но расходы окупаются возможностью длительной эксплуатации. В некоторых ситуациях возникает необходимость в пайке меди и ее сплавов.

При потенциальных высоких нагрузках на места соединения процесс проводят при высокой температуре. Во всех иных случаях для пайки медной трубы достаточно небольших значений температуры.

Особенности технологий

Флюсы для пайки меди необходимы не всегда. При проведении процесса с нагреванием до больших температурных значений соединить медные фрагменты можно без добавления флюсовой массы.

Флюсы для пайки меди необходимы не всегда. При проведении процесса с нагреванием до больших температурных значений соединить медные фрагменты можно без добавления флюсовой массы.

Большое значение для получения качественного соединения при реализации пайки без флюса имеет состав припоя.

Лучший вариант — сплавы на основе олова, серебра, позволяющие паять медь при высокой температуре, получать хороший результат.

При низкотемпературной пайке приходится применять припой и флюс. Умеренного нагревания не хватает для полноценной подготовки поверхности деталей к соединению.

Медь – металл непритязательный, позволяющий работать со многими составами:

- растворами;

- мелкоизмельченными порошками;

- гелеобразными массами.

Компоненты флюсов имеют разное предназначение. Борная или соляная кислота, хлорид цинка активно реагируют с оксидами, удаляя их. Канифоль, восковые составы, смолы обеспечивают хорошую адгезию, распределение припоя по всему рабочему участку.

В среде мастеров популярен флюс в виде пасты для пайки меди. Его можно легко нанести только в то место, которое будет подвергаться пайке. Он не растекается по всей детали, легко удаляется по окончании работы.

Некоррозионная группа

Обычная светлоокрашенная канифоль относится к неактивным флюсам, легко удаляется этиловым спиртом любой степени очистки, техническим ацетоном.

Такой флюс пригоден для пайки меди и сплавов на ее основе. Его применяют при пайке проводов, радиодеталей.

В местах углублений, не очень удобных для нанесения чистого канифольного флюса, можно проводить обработку поверхности раствором канифоли в этиловом спирте.

Если предполагается эксплуатация медных изделий при больших нагрузках, нужно обеспечить соединение с повышенными прочностными характеристиками. Для этих целей пайку проводят со смесью канифоли с глицерином, растворенной в спирте.

Составы с умеренной коррозионной активностью

Слабой коррозионной активностью характеризуются флюсы из канифоли, спирта к которым добавлено какое-либо из следующих веществ:

Слабой коррозионной активностью характеризуются флюсы из канифоли, спирта к которым добавлено какое-либо из следующих веществ:- уксусная кислота,

- хлорид цинка,

- ортофосфорная кислота.

При пайке хорошо работает флюс для меди из раствора канифоли в спирте с добавкой хлоридов цинка и аммония. Эффективно применение смеси из глицерина, и раствора хлоридов цинка, аммония, натрия.

Качественное соединение при пайке обеспечивает флюс из раствора глицерина в воде, к которой добавлен солянокислый гидразин. С успехом можно применять смесь из спирта и раствора фосфорной кислоты.

Флюсы, содержащие канифоль, используют при температурах до 300 °С. Остальные составы можно нагревать до 350 °С.

Сильного кислого действия

Для пайки меди и ее сплавов применяют растворы хлорида цинка в воде, хлоридов цинка и аммония в воде, хлоридов цинка в растворе соляной кислоты. Эффективно применение смеси хлоридов цинка, аммония, натрия.

Если в припоях содержится много свинца и цинка, то в качестве флюсов рекомендуют использовать раствор смеси хлоридов: калия, цинка, меди, натрия в растворе соляной кислоты.

Припои со свинцом не пригодны для пайки труб, поставляющих питьевую воду. Свинец обладает большой токсичностью, контакт с водой для питья не допускается санитарными нормами.

Для пайки тугоплавкими припоями

Пайку меди в определенных ситуациях проводят припоями, плавящимися при высоких температурах. В качестве флюса при этих процессах можно использовать только буру или смесь буры и борной кислоты.

Пайку меди в определенных ситуациях проводят припоями, плавящимися при высоких температурах. В качестве флюса при этих процессах можно использовать только буру или смесь буры и борной кислоты.

Применяют также раствор буры и борной кислоты в воде с хлоридом цинка или смесь буры, борной кислоты и фторида кальция.

Припоями в такой пайке служат сплавы, содержащие медь. Для обеспечения качества соединения буру перед самостоятельным изготовлением флюсов нужно хорошо прокаливать. В готовых средствах все компоненты прошли предварительную обработку.

Особенности самостоятельного изготовления

Многие мастера готовым средствам предпочитают самодельную продукцию. Это их выбор, который во многих случаях оправдан. Из доступных компонентов можно приготовить вполне хорошие флюсы. Внимания требуют некоторые моменты.

Так, например, при изготовлении одного из флюсов канифоль сначала нужно измельчить, затем растворить в теплом спирте, охладить до комнатной температуры и только затем влить уксусную кислоту.

Смесь из этанола и фосфорной кислоты нужно готовить в определенной последовательности. Сначала спирт перемешивают с водой и только потом добавляют ортофосфорную кислоту.

При приготовлении следующего популярного флюса нужно в сильно нагретой воде полностью растворить хлорид аммония, а затем в остывший раствор всыпать хлорид цинка.

Самый простой вариант – приобрести готовый флюс, выбрав его в соответствии с условиями пайки и рекомендациями к применению конкретной марки.

svaring.com

Флюс для пайки медных труб: разновидности и особенности

Флюс для пайки медных труб — это специальный материал в виде гранул, паст и порошков, который широко применяется не только при пайке труб, но и при сварке различных металлов. Флюс защищает поверхность детали от шлака и окисления, а также предотвращает контакт кислорода со сварочным швом. Все это значительно улучшает качество готового сварного соединения, увеличивает его прочность и пластичность. В этой статье мы расскажем все о флюсах, используемых для пайки труб из меди.

Содержание статьи

Немного о медных трубах и их пайке

Несмотря на высокую стоимость медные трубы очень популярны при монтаже водопровода, отопительных коммуникаций и газовых труб, поскольку отличаются большой надежностью и долговечностью. Чаще всего их используют в частном строительстве и нередко монтаж проводят своими руками.

У медных труб есть множество достоинств. Они почти не подвержены коррозии, устойчивы к влиянию осадков, выдерживают высокие температуры и служат до полувека. Несмотря на это, для работы с медными трубами нужно все же обладать навыками сварки. Здесь не получится с первого раза сделать все хорошо, если вы никогда не держали в руках сварочный аппарат.

Для соединения труб из меди используется метод пайки, которую проводят при высокой или низкой температуре. Если предстоит пайка особо ответственных соединений (например, газовых труб), то мы рекомендуем использовать высокую температуру. Так вы получите шов повышенной прочности и понизите вероятность протечки газа. Пайка при низкой температуре подойдет для всех остальных работ.

Использование флюса для пайки труб

Сварщики «старой закалки» вполне могут обходиться и без флюса в силу своего многолетнего опыта. Но если вы начинающий сварщик или мастер 2-го уровня, то использование флюса существенно упростит и улучшит вашу работу.

Так, например, в сравнении с дуговой сваркой пайка под флюсом всегда дает лучший результат, даже если у вас мало опыта. Швы получаются ровнее и надежнее, работа занимает меньше времени. Также применение флюса для пайки меди позволяет использовать ток с большей плотностью. Благодаря этому можно увеличить глубину плавления детали. При этом электрод подвергается большим температурам и может потерять немного обмазки, но не стоит беспокоиться по этому поводу. Нередко при выполнении работы на сварочном шве образуются поры, что приводит к появлению инородных включений. Этого так же можно избежать с помощью флюса, при пайке горелкой поры не будут образовываться.

Если вы решили использовать флюс для пайки меди в своей работе, то важно заранее знать все его особенности. О некоторых из них мы поговорим далее. У начинающих сварщиков при использовании флюса на поверхности металла часто образуется окисная пленка, которая может достигать нескольких миллиметров. Чтобы этого избежать, следуйте нашим рекомендациям.

Прежде всего, постоянно контролируйте температуры, с которыми происходит пайка припоя и пайка труб, поддерживайте их в одном значении. Если вам удастся установить одинаковую температуру для выполнения шва и для припоя, то по ним можно будет визуально определять степень перегрева и не допускать критических ситуаций. Также обращайте внимание на производителя флюса и его качество, ведь изделие, изготовленное в кустарных условиях, только усложнит вашу работу и ухудшит качество сварного соединения.

Характеристики качественного флюса

Какими характеристиками должен обладать флюс для медных изделий, чтобы обеспечить качественное соединение труб? Мы составили список из нескольких критериев, на которые нужно обратить внимание при выборе флюса:

- Не важно, какой консистенции флюс: будь то пастообразный, жидкий или в виде порошка. В любом случае он должен равномерно распределяться по поверхности металла, не образуя комочков и не имея примесей.

- Обращайте внимание на показатель вязкости флюса, он обязательно должен быть меньше этого же показателя у припоя.

- Если окисная пленка уже сформировалась, то качественный флюс должен растворить ее и не допустить повторное окисление. Перед работами можете протестировать купленный флюс с ненужными медными деталями.

- В большинстве случаев качественный флюс способствует формированию аккуратного и ровного сварочного шва.

- Флюс отлично выдерживает высокие температуры, поэтому замените его, если купленный вами материал начинает разрушаться при пайке. Это говорит о его плохом качестве.

- После проведения сварочных работ вся грязь должна легко удаляться с поверхности трубы.

- Флюс не должен препятствовать выполнению как горизонтальных, так и вертикальных швов.

Если флюс соответствует всем критериям, то его можно использовать в работе и не беспокоиться за результат. После пайки он легко удаляется с помощью растворителя, не оставляя следов.

Классификация

Современные производители постоянно изменяют состав флюса, предлагая покупателям большой ассортимент своей продукции. Если раньше на прилавках существовали флюсы, которые можно было пересчитать по пальцам, то сейчас их выбор невероятно велик. Мы остановимся на трех наиболее популярных видах флюса, используемых для пайки меди:

- Флюсы с антикоррозийными свойствами. Самый сложный вид флюса по своему составу, его практически невозможно изготовить в домашних условиях. Как вы могли догадаться из названия, такие флюсы защищают шов от преждевременной коррозии и окисления, а также выводит излишнюю влагу из сварочной зоны.

- Флюсы на основе салициловой кислоты. Состав такого флюса проще, и его можно попробовать изготовить самостоятельно, но мы все же рекомендуем приобретать материалы, изготовленные в промышленных масштабах. Если вы решили изготовить его в домашних условия, то вот вам краткая инструкция: нужно растолочь таблетки аспирина и смешать их со спиртом или техническим вазелином. Такой флюс подойдет для мелкой пайки техники, не используйте его для пайки труб. Ну, а заводские флюсы можно использовать в различных работах, они гарантировано сделают сварочный шов ровным и аккуратным, потому и пользуются большой популярностью у новичков.

- Флюс на основе канифоли. Этот вид флюса можно отнести к самоделкам, поскольку при изготовлении используется канифоль и натриевая соль. Такая смесь по своим свойствам похожа на обычный флюс, изготовленный в заводских условиях, но стоит дешевле. Материал можно легко изготовить самому, но если вы не хотите тратить время, то его можно купить в магазине, как любой другой вид флюса. Пожалуй, это самый экономный и популярный вид флюса на сегодняшний день. Но следите за температурой. При перегреве канифоль может обуглиться и испортить всю работу.

Также флюсы отличаются консистенцией, могут продаваться в жидком виде, в пастообразном и порошковом. Выбор консистенции зависит от ваших личных предпочтений, кому-то проще работать с пастой, поскольку она не растекается по поверхности металла, а кто-то привык использовать жидкий флюс. Можем лишь отметить, что порошковые флюсы менее удобны, поскольку их нанесение может потребовать больше времени и сноровки.

Жидкий флюс обычно хранят в закрывающихся бутыльках, он стоит недорого. Учтите, что припой и флюс нужно использовать одновременно, если вы хотите добиться хорошего результата. Паста для пайки медных труб стоит подороже, но с ней проще всего работать. Процесс пайки упрощается и ускоряется, при этом соединение получается особенно прочным. Мы рекомендуем использовать именно пасту для пайки медных труб, на наш взгляд это идеальное сочетание цены и качества.

Вместо заключения

Использование флюса однозначно улучшит и ускорит вашу работу, поэтому обязательно испробуйте этот материал в своей практике. Выбирайте проверенных производителей, не гонитесь за самой низкой ценой и тогда вы сможете получить по-настоящему достойный материал за приемлемую стоимость. Мы рекомендуем купить несколько флюсов и протестировать их, чтобы выбрать для себя лучший. Опытные мастера могут в комментариях поделиться своим опытом выбора и использования флюса. Желаем удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Флюс (паста) для пайки меди и медных труб: виды и особенности

Медь признана самым надёжным металлическим изделием, которая используется во многих отраслях промышленности. Вместе с этим, есть явные недостатки эксплуатации меди, несмотря на высокие механические и технические характеристики и флюс для пайки меди поможет устранить проблемы неисправности той же медной водопроводной системы. Главная задача применения пасты для пайки меди, это образование защитной плёнки от воздействия окружающей среды, в частности кислорода.

Вариант флюса для пайки меди

Особенности пайки меди флюсом

Во многих западноевропейских государствах давно используются медные трубы, в качестве основных компонентов системы водоснабжения и отопления. Повреждения медной трубы, это неприятная мелочь, но флюс для пайки медных проводов поможет избавиться от основной причины неисправности. Попробуем разобраться, какие виды флюса имеются на практике:

- К первой и основной категории группы флюс для пайки меди можно отнести те компоненты, которые отлично справляются с проявление коррозийности. К этой группе относятся все компоненты, которые растворяются жидкость, а также в фосфоре. В результате образуется целое вещество, которое в конечном итоге предусматривает исключение из правил проведение очистки поверхности изделия после проведения процесса пайки. В большинстве случаев, этот флюс для пайки меди является менее затратным и наиболее выгодным вариантом.

- Вторая группа компонентов флюсов для пайки медных труб представлена как вещество, где в составе используется салициловая кислота, растворяемая в органических соединениях. Кроме этого, к этой группе можно отнести вещества и материалы, которые являются компонентами или производными от вазелина, спирта и даже золотого материала. Используя этот вид флюса для пайки меди своими руками, мы сможем добиться идеального показателя состояния швов, а также чистоту и аккуратный вид обрабатываемой поверхности.

- Третья и, пожалуй, самая популярная группа имеет в своем составе канифоль или борную кислоту натриевой соли. Последний химический компонент начинает подвергаться плавлению, начиная от температуры +70 С. В данном случае, что канифоль, что борная кислота не предоставляют конкретной угрозы для жизни и здоровья человека.

Как должен выглядеть флюс для пайки медных труб?

Как видно из выше перечисленного, чтобы выбрать флюс для пайки меди, необходимо детально изучить спецификацию каждого компонента, и в то же время потребуется соблюдать некоторые меры предосторожности и общие правила применения:

- Флюс паста для пайки меди должна обеспечить равномерность площади обрабатываемой поверхности изделия.

- Показатель вязкости любого компонента флюса должен быть намного ниже, чем у припоя, то есть, препарат должен расплавиться раньше, чем припой и обеспечить равномерное заполнение всего пространства обрабатываемого изделия. Полная замещаемость, это основной критерий показателя взаимодействия флюса и припоя.

- Оксидная плёнка должна полностью раствориться и защитить металл от вторичного процесса окисления.

- Обрабатываемый паяльной пастой для меди шов должен иметь презентабельный вид и не создавать неудобств для дальнейшей эксплуатации.

- Химическая стабильность вещества. В процессе нагревания флюс не должен никаким образом разлагаться.

- По окончании технологических работ, остатки шлама необходимо удалить.

- Допускается применение пасты для пайки медных труб вертикальном положении.

Варианты исполнения флюсов для медных материалов

Промышленность на сегодняшний день выпускает несколько вариантов флюсов, которые применяются для конкретных производственных работ. Как правило, это 3 основные группы:

- Жидкая категория. Применяется в специальных тубах, идут совместно с мягкими припоями.

- Порошковая категория. Хранятся в специальных контейнерах, используются совместно с припоями средней и усиленной группы.

- Флюс в виде пастообразного вещества. Это готовый вариант флюса, который используется как припой, и как средство обработки и нанесения припоя на поверхность.

Флюсы для пайки меди

Далее учитываем целевое предназначение компонента для конкретной категории производственных работ, в частности:

- Препараты с антикоррозионными характеристиками. В компонент препарата входят растворители, а также состав фосфора. Во время процедуры нагревания происходит своеобразное соединение, где образуются органические компоненты. По окончании технологических работ, необходимо удалить шлам без использования специальных технологий, то есть, обычным способом.

- Препараты с высокими частотными характеристиками. В качестве компонента используют золото или другие материалы благородной группы — этанол, вазелин, а также салициловая кислота. В итоге образуется ровный и идеальный шов, которые не требует дополнительной обработки.

- Флюсы активированной группы. К этой категории относятся вещества наиболее популярных групп — бура, а также канифоль. Бура уже при температуре +70 С начинает плавиться, не выделяя при этом опасных выделений.

Для последней группы предъявляет несложные требования, в частности, рекомендуется готовить препараты непосредственно на месте проведения технологических операций. Так, канифоль необходимо смешать порциями с салициловой кислотой или ангидридом (допускается использование диэтиламида, а также анилина).

Процесс пайки, что нужно знать

В процессе проведения пайки, нужно помнить следующее.

«Важно!

Поступаемый ток будет двигаться только на вылете, это позволит как минимум в 5 раз увеличить производительность труда по сравнению с ручным дуговым вариантом сварки.»

Применение в данном случае сварочных токов, которые имеют высокую плотность, не будет вызывать так называемое отслаивание обмазки, а, следовательно, перегрев работающих электродов на конечном процессе вылета. Если мы будем использовать толстые металлические заготовки, то не нужно будет осуществлять раздел существующих кромок, так как проплавка будет вестись полностью на глубину.

Для медных труб в процессе пайки необходимо соблюдать ниже приведённые требования:

- Желательно, чтобы флюс изначально был как производная часть от припоя. В этом случае удастся добиться максимальной равномерности плавления всех компонентов флюса и припоя. Этот фактор позволяет специалисту полностью контролировать рабочий процесс нагрева, а тем самым регулировать производственный цикл сварочных работ.

- Если вы используете припой и флюс, которые совпадают по температурным показателям плавления, тогда последний параметр используем для осуществления контроля температуры за процессом пайки. Здесь нам удастся минимизировать потери процесса пайки, а также возможных повреждений заготовок и прочих компонентов.

Самым оптимальным вариантом, хоть и дорогостоящим, станет использование флюс-пасты, которая одновременно является пропоем и материалом для обработки предварительной пайки поверхности изделия.

Есть еще один важный момент, это образование шлака, который сопровождает данный процесс. В этом случаен поверхности шва будет увеличиваться кристаллизация, которая в свою очередь значительно уменьшит количество проявляемых пустот, а также появление наплавляемых частиц в наплавляемом веществе. Минусом данного процесса является повышенная текучесть. Но несмотря на это, скорость и качество обработки поверхности перекроет все возможные недостатки проведения пайки медных заготовок.

Заключение

Соблюдение техники безопасности является приоритетным для данного технологического процесса. Используйте защитные средства для рук и глаз, а также в обязательном порядке по окончании процесса пайки проветривайте помещение, тщательно убирайте рабочее место от остатков химических компонентов, и не забываем мыть руки после работы с препаратами. Рекомендуем тщательно изучить состав флюса, а также припоя для совместимости проведения работ с медными материалами и заготовками.

svarkaipayka.ru

Припой для пайки меди в домашних условиях, флюс и припой фосфорный или с серебром

Медь, латунь и алюминий – знаменитая и самая сложная тройка для сварки и любых других металлических работ. Выбор способа их соединения всегда склоняется не в пользу сварки. Самое оптимальное решение – это, конечно, пайка.

Ее надежность и качество будут зависеть от расходных материалов, которые должны соответствовать определённым требованиям.

В дополнение к этом не будем забывать, что качественные материалы не бывают дешевыми, так что будем готовиться к определённым затратам как денег, так и других ресурсов в виде усилий, времени и мастерства.

Как проходит пайка сложных металлов?

Не так уж она и отличается от соединения других металлов по своей технологии. Например, наш процесс – пайка меди и стали. Мы никуда не денемся от тщательной очистки поверхности от главного врага хороших швов – окисной пленки. Мы будем использовать флюсовую смесь для улучшения процесса пайки.

Таблица паяльных флюсов.

Между заготовками не забудем оставить зазор адекватно ширины – примерно 0,5 мм. Разогрев металлов нужно проводить также, без каких-либо новых нюансов. При достижении рабочего температурного уровня припой соединяем с деталями.

Затем конструкцию оставлять остывать максимально естественным образом. Вуаля, никаких новостей и секретов хозяйки медной горы. Где технологические нюансы, и о чем статья?

Нюанс, конечно, есть. Имя ему – припой для пайки меди. Все дело в его качестве и природе. Он великолепно подходит для работы как с медными заготовками, так и деталями из ее самых разнообразных сплавов, в которых партнерами выступают железо, никель, фосфор, олово, марганец и другие.

Все многочисленные варианты сплавов и их применения изложены в ГОСТе 52955 – 2008. Если в таких сплавах имеют место окислы, они без проблем убираются – в этом случае проблем при пайке медным припоем практически нет.

Если же «партнерские» металлы имеют свойства образовывать оксиды, с которыми флюсы для пайки меди справляются с трудом или вообще не справляются, то могут возникнуть проблемы.

Если говорить о типе соединений, то в пайке медных труб чаще всего применяется нахлесточный вид шва с шириной нахлеста не меньше 5-ти мм. Это не самый эстетичный вариант металлических соединений, но зато самый прочный и долговечный.

К счастью, в пайке можно формировать швы любой толщины без потреб качества, что никак не получится при сварке с помощью электрода. В зазор между заготовками медно фосфорный припой отлично втягивается, чтобы заполнить все возможные ниши и промежутки с образованием отличной герметичности соединения.

Технологические советы и замечания

Они касаются пайки меди со сталью и другими добавочными металлами:

- Обязательное требование к припою по меди – это его хорошо расплавленное состояние. Это необходимо для полноценного заполнения пространства между соединяемыми поверхностями.

- Смесь должна растечься по абсолютно всей поверхности, следить за этим неукоснительно.

- Флюс используется для удаления оксидной пленки и любых других видов грязи.

- Стоимость данных смесей находится в очень широком диапазоне, это объясняется различными составами и техническими характеристиками их сплавов.

Преимущества пайки

Пайка меди.

Соединение металлов методом пайки – очень популярная технология.

Этому есть серьезные причины:

- Пайка не деформирует детали во время процесса, их форма остается первоначальной.

- Не приходится иметь дела с явлениями коробления и какого-либо внутреннего напряжения.

- Прочность и герметичность сформированного шва.

- Независимость данной технологии и качества швов от различных температурных режимов, включая значительное нагревание.

- Возможность соединения металла с неметаллическими материалами.

- Нетрудное разъединение швов.

Классификация припоев

Припои подразделяются ровно на две категории по следующим параметрам:

- по химическому составу сплава, к примеру, фосфорный припой;

- по высоте температуры плавления;

Логично будет рассматривать виды припоев с точки зрения физических свойств получаемого паяного состава. Главный фактор – характеристики металла и сплава – компаньона.

По этому критерию виды различаются следующим образом:

Низкотемпературный или мягкий вид припоя

Всего 450°С – вот предельно допустимый уровень для температуры плавления в данном виде. Эта особенность сказывается на прочности шва соединения, но не самым критическим образом: она немного ниже, чем у твердых припоев.

Тем не менее, свойства соединяемых материалов не меняются во время процесса, так что прочность в итоге получается вполне приемлемая.

Внутри этого вида также есть свои подвиды исходя из химического состава:

- свинцовые и без свинца;

- свинцово-оловянные сплавы;

- специального назначения и с легким плавлением.

Припой для пайки меди.

Оловянно-медные припои состоят на 97% из олова и лишь на 3% из меди. Это очень популярная смесь, да и стоит она совсем недорого.

Оловянно-серебряные припои по своим свойствам прочнее предыдущих, это самые популярные смеси при пайке отопительных систем. Их долевой состав почти такой же: 95% – олово и 5% – серебро.

Маркировка составов для пайки простая и понятная. Возьмем, к примеру, марки ПОС-18, ПОС-30 и так далее. Цифры обозначают процентное содержание в смеси олова. Смесь ПОС-61 – самый подходящий вариант для работы с медью и латунью, а ПОС-30 универсальнее: помимо меди и латуни, он годится для пайки стальных сплавов и железа.

Высокотемпературный или твердый вид припоя

Понятно, что здесь уровень температуры плавления много выше, которая достигает иногда 800°С. Это придает больше прочности швам, она выше, чем при использовании «мягких» припоев.

По химическому составу твердые сплавы разделяются:

- медно-цинковые;

- медно-фосфорные припои;

- чисто медные, без примесей.

Одно из главных правил эффективного применения медного припоя – это его максимальное соответствие металлу, с которым он будет соединяться в процессе пайки. При этом должно выполняться еще одно требование, чтобы температура плавления сплава была ниже, чем у основного металла.

Это необходимо из-за риска повредить структуру детали из-за основного металла в медных, к примеру, трубках с тонкими стенками.

Твердые марки используются там, где нужны соединения попрочнее. В их составе – сплавы твердой пайки марок BCuP, Bag и пр. Именно от долевого состава разных элементов зависит качество и надежность соединения.

Припои твердого типа делятся на:

- тугоплавкие

- легкоплавкие

Медно-цинковые сплавы относятся к достаточно редким, они прекрасно заменяются другими смесями, содержащими бронзу, латунь или цинк.

Разновидности медных фитингов.

Медно фосфорный припой обладает теми же свойствами и функциями, как и дорогой вариант смеси из чистого серебра для пайки заготовок из бронзы, латуни и пр.

Маркировки здесь немного другие: ПМЦ-36, где буква «П» обозначает «припой», «МЦ» – слова «медно – цинковый», а цифра 36 – процентную доля меди в этом составе.

По критериям универсальности и экономической доступности на первом месте, конечно, медно фосфорные припои. Они применяются в самых разных типах работ, хотя и обладает определенным недостатком. Это недостаточная прочность соединения в условиях низких температур.

Самые крепкие и долговечные соединения получаются при использовании специальных многокомпонентных смесей. Такую же прочность дают и медно-цинковые припои. Самым распространенным составом является такой: 92% – медь, 2% – серебро, 6% – фосфор.

При работе с твердыми марками обязательно применение флюсовых смесей. Вид флюса и его объем нужно подобрать правильно, исходя из технических характеристик.

Следует отметить, что даже небольшие отклонения от стандартов технологии могут привести к серьезным ситуациям вплоть до аварий.

Пара слов о флюсах

Чаще всего применяют следующие флюсовые составы:

- Специальный флюс для работы с алюминием, в котором главным элементом является олово с дополнениями из цинка, кадмия и буры. У цинка и кадмия в этой смеси особая функция: они повышают силу диффузии.

- Так называемая паста – флюс для пайки медных изделий. Это та же флюсовая смесь, только по консистенции она гуще обычных флюсов. Особенности паст-флюсов – их способность усиливать адгезию соединения и минимизирует формирование пузырьков из воздуха.

С алюминием часто работают как в промышленности, так и в домашних условиях. В составе припоя для пайки алюминия обязательно должны присутствовать кремний, цинк, медь и серебро. Сплавы должны быть высокотемпературными.

Как выбирать припой для меди?

Один из самых главных критериев – это уровень температуры плавления. Чем выше этот уровень, тем выше риск повреждения детали из основного металла. Многое будет зависеть от толщины стенки медной трубы.

Если эта стенка толстая, прожечь ее трудно и, следовательно, риск повреждений ниже. В этом случае вполне приемлемо использование твердого типа для меди, у которого достаточно высокий уровень температуры плавления.

Если же вы работает с тонкостенными трубами, и для них высокая прочность соединения не критична, выбирайте мягкий тип медно-фосфорного припоя с низкой температурой плавления.

Для пайки пищевой меди существуют специальные сплавы, в которых отсутствуют какие-либо токсичные вещества или ядовитые элементы.

tutsvarka.ru

Флюс для пайки медных труб мягким припоем своими руками: паста

Мало кто знает, что означает флюс для пайки. Под флюсом понимается вещество, состоящее из химических элементов, которое помогает припою лучше заполнить соединительное пространство. Кроме того, одной из функций флюса является отчистка металлического изделия от грязи и продуктов процесса окисления, таких как кислота борная и соляная. Помимо всего, он образует слой защитной пленки от воздушного кислорода. Именно учитывая эти особенности, необходимо правильно выбирать виды металлических изделий, которые нужно соединить и веществ, которое будет заполнять соединительную щель, а также держать под контролем показатели температурного нагревателя.

Виды флюса

- К первому виду химического помощника можно отнести вещества, которые прекрасно справляются с предотвращением коррозийных образований. Это соединительное вещество состоит в основном из веществ, которые растворяют жидкость и такого элемента, как фосфор. В результате их взаимной работы образуется целостное соединительное вещество. При использовании такого вида, необходимость применять вещества, которые призваны произвести отчистку после процесса пайки, отпадает. Это очень выгодно и совсем не хлопотно.

- Ко второму виду флюсов можно причислить вещество, состоящее из кислоты салициловой, которая прекрасно растворима в органических растворителях. Кроме данной составляющей соединительного вещества, основой также могут служить вазелин, спирт и производные золота. Если применять в использовании такой вид флюса можно добиться прекрасного результата в отношении швов, помимо чистоты, они приобретут аккуратный внешний вид.

- К третьему виду мягкого соединителя относится канифоль и натриевая соль борной кислоты. Натриевая соль начинает подвергаться плавлению при температурных показателях от 70 градусов по Цельсию. Нужно обратить особое внимание на то, что это вещество и продукты его плавления абсолютно не вредны для жизни и здоровья человека.

Можно самостоятельно создать соединительные вещества, смешав все компоненты в одно целое.

В чем же разница пайки с флюсом?

Для начала нужно разобраться в его отличиях от обычной дуговой пайки. Итак, сравнительно со сваркой с помощью рук, процесс пайки с помощью флюса становится более результативным. Уровень отдачи увеличивается примерно в 4–5 раз. И это объяснимо, так как электрический ток проходит по электродной проволоке только в ее вылете. Поэтому применение флюса в сварочном процессе меди, дает возможность применять ток с повышенной плотностью. Можно даже не переживать по поводу того, что электрод будет подвергаться длительному воздействию высокой температуры, что приведет к отслойке обмазочного материала.

Материалы для пайки медных труб

Материалы для пайки медных трубКроме всего, в процессе применения высоких токов, глубина плавления металлического изделия повышается до достаточно высоких. Даже из-за этого, процесс пайки можно проводить без разделочных работ утолщенной кромки.

Нужно отдать должное за то, что обеспечивая высокую защиту металла в расплавленном состоянии от контакта с воздушными потоками, металлические швы и соединения обладают высоким качеством.

Пайка медных труб своими руками

Пайка медных труб своими рукамиМинимальное количество инородных включений достигается отсутствием пор в металлических швах. Объяснение тому есть, скорость образования кристаллов металла возрастает, так как на покрытии соединительных швов присутствуют шлаковые образования.

Недостатком использования мягких соединителей является то, что металл в расплавленном состоянии становиться максимально жидок и текуч.

Перед покупкой флюса для медных изделий, обратите внимание на его особые признаки.

В первую очередь, во избежание образования пленки из оксидов, необходимо провести некоторые мероприятия:

- Постоянно держать под контролем пределы температурных показателей мягкого соединителя и припоя, нужно обеспечить их одинаковость. При выборе флюса ориентироваться на его производность, в зависимости от вида припоя.

- В том случае, когда достигнуто идеальное совпадение температурных показателей, открывается возможность применения его как прибора измерения имеющихся в процессе пайки температурных изменений. Поэтому перегрев элементов при пайке невозможен.

На сегодняшний день в продаже имеются флюсы в сухом виде, пастообразные и в жидком состоянии. В большинстве случае соединители в жидком состоянии находят свое применение в процессе с использованием жидкого припоя. Флюс в сухом виде неудобен в использовании.

Пастообразный флюс для медных изделий достаточно удобен, так как он не требует отлагательства в его применении. Особое внимание нужно обратить на качество флюса, чтобы получить качественный результат проделанной работы.

Качество можно определить по следующим признакам:

- поверхность после пайки целиком им покрыта;

- имеет вязкую основу и высокую плотность, что обеспечивает доступность припою к месту назначения;

- защищает от образования пленки, качественно отчищает от нее;

- имеет однородный состав из химикатов;

- с его помощью видны все швы в процессе пайки;

- применяя его, отрывается возможность работы в вертикальном положении;

- хорошо удаляемые загрязнения.

Для достижения качественного изделия, нужно после процесса пайки избавиться от него с помощью предназначенных для этого растворителей.

o-trubah.com

Флюс для пайки меди и труб

Отдельные звенья соединяются в единую сеть методом пайки. Для повышения качества полученного шва используют флюс для пайки медных труб.

Каким должен быть флюс для меди?

Качественный флюс для пайки меди и труб соответствует нескольким требованиям:

- Сплошное равномерное покрытие рабочей зоны.

- Показатели вязкости и плотности ниже, чем у припоя, чтобы происходило полное замещение.

- Растворение оксидной пленки и защита металла от повторного окисления.

- Сохранение хорошей видимости шва.

- Химическая стабильность, флюс не должен разлагаться при нагревании.

- Легкое удаление шлама по завершению работ.

- Возможность работы на вертикальных участках.

По окончанию пайки остатки флюса тщательно удаляются растворителями.

Типы флюсов для меди

Флюсы отличаются своим химическим составом и свойствами. Например, для очистки металла от загрязнений и повышения текучести припоя используют борную кислоту, хлорид цинка, соляную кислоту. Для создания защитной пленки применяют канифоль, воск, различные смолы.

Для работы с медными трубами можно использовать различные типы флюсов:

- Жидкие. Вещества хранят в закрытых тубах, используют вместе с мягкими припоями.

- Порошковые. Сухие смеси, которые удобно хранить, но всегда удобно использовать при пайке.

- Флюс-пасты. Вещества продаются в готовом виде и могут использоваться сразу.

Флюсы отличаются и своими основными свойствами.

В зависимости от условий эксплуатации металлоизделия выбирают наиболее подходящий состав:

- Вещество с антикоррозионными свойствами. В состав флюса входят растворители и фосфор. При нагревании они взаимодействуют, образуя органические вещества. После работы шлам удаляется очень легко, без применения специальных средств.

- Вещество, обеспечивающее высокую чистоту и эстетичность шва. Флюс готовят на основе золота, этанола, вазелина или салициловой кислоты.

- Активированные флюсы. К этой группе соединений относят канифоль, буру. Бура плавится при нагревании до 70 ºС без выделения токсичных летучих веществ.

Активированные составы часто готовят непосредственно на месте проведения работ. Для этого смешивают канифоль с салициловой кислотой, анилином, диэтиламином и ангидридом.

Пайка меди под флюсом

Во время пайки меди под флюсом ток движется по проволоке только в вылет, что обеспечивает пятикратную производительность в сравнении с ручным дуговым процессом. Использование сварочных токов высокой плотности в этом случае не вызывает отслаивания обмазки и перегревания электродов в вылете. Работа с толстыми металлическими листами проводится без раздела кромок, так как заготовка проплавляется на всю глубину.

Технологические особенности процесса:

- В идеале флюс должен быть производным веществом от припоя, чтобы их рабочие температуры были максимально близки. Это облегчает работу специалиста, которому не придется постоянно контролировать нагрев.

- При совпадении рабочих температур припоя и флюса, последний можно использовать для контроля за температурой пайки. Это помогает снизить количество повреждений заготовки при работе.

Флюс-пасты для пайки меди не допускают воздействия кислорода на расплавленный металл, повышая прочность сварного шва.

Шлак, образующийся на поверхности шва, увеличивает скорость кристаллизации, уменьшает количество пустот и посторонних частиц в наплаве. Осложняет работу под флюсом только повышенная текучесть металла. Но качество и скорость выполняемых работ перекрывают все возможные недостатки.

steelguide.ru