Станки для заточки сверл, ножей, ножниц Недорого в Е-1

Очень часто в слесарных мастерских предприятий или домашних мастеров скапливается огромное количество тупых свёрл. Выбросить их и жалко и дорого, а вот правильно заточить может не каждый. В таких случаях и приходят на помощь малогабаритные станки для заточки свёрл. Они позволяют вернуть им прежние режущие свойства и не требуют от мастера особой квалификации и знаний таких терминов, как: ширина ленточки лезвия; углы при вершине; ширина подточки; главная режущая кромка и т.д.

Почему сверло по металлу тупится?

Если рабочий не знает особенностей сверления, то любой из этих не правильно установленных параметров может быстро снизить ресурс оснастки:

— Соответствие угла заточки и обрабатываемого материала.

— Обороты.

— Перегрев и недостаточное охлаждение.

— Оказываемое давление.

— Недостаточное охлаждение.

— Проворачивание в патроне.

Но даже если работу выполняет квалифицированный слесарь-инструментальщик или токарь, время эксплуатационной возможности сверла до неудовлетворительной работоспособности измеряется минутами.

Как работать на сверлозаточном станке?

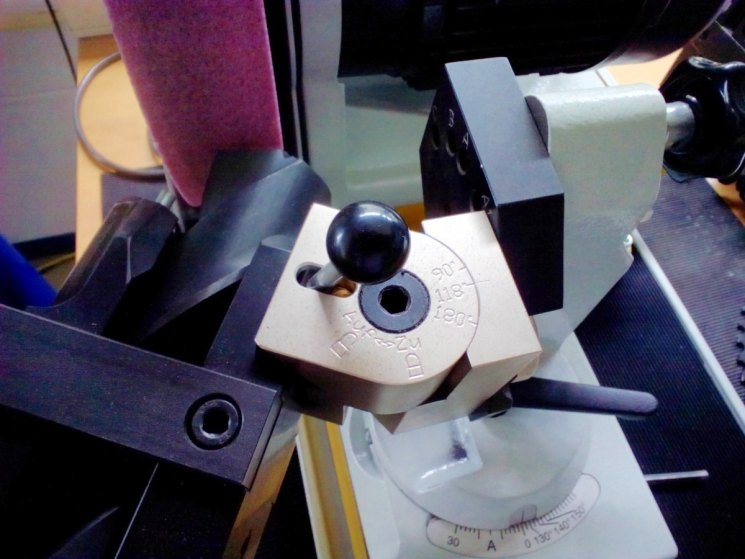

Модели для домашнего использования, такие как Sturm BG6017S, Vorel 73470, эксплуатируются очень просто. От компактного электродвигателя, с нижней части корпуса, отходит вал с насаженным на него абразивным камнем. В верхней части нарезаны отверстия от 3 до 10 мм. Вокруг каждого из них есть соответствующая надпись.

Сверло опускается в прорезь и упирается в два отлива треугольной формы. Треугольники не дают сверлу опуститься ниже нужного параметра и делят сектор на две части. В одной из этих частей происходит контакт с абразивным кругом.

Пользователь держит строго вертикально сверло и, услышав звук касания с камнем поворачивает его влево / вправо, отклоняясь на 20 градусов и одновременно надавливая на него. Сильно нажимать нельзя, чтобы не перегреть кромки и не уменьшать обороты вращения мотора.

Затем его поворачивают на 180 градусов и опять вставляют в станок для заточки свёрл, но уже противоположной стороной. Воздействие на обе части должно быть одинаковым по времени, чтобы добиться максимальной симметрии затачиваемых сторон.

Процедура повторяется пока результат не будет устраивать.

Если расходник очень тупой или поломанный, то лучше провести предварительную обработку на электронаждаке.

На что обратить внимание при выборе:

— Размерный ряд затачиваемых на станке свёрл.

— Мощность и количество оборотов электродвигателя.

— Установленный шлифовальный круг (каменный или алмазный).

— Наличие самоцентрирующейся системы.

— Резиновые или силиконовые ножки-присоски (для настольных модификаций).

— Выполняемый зажим сверла (фиксация рукой или через цанговый патрон).

— Патрубок или другое устройство для оснащения вытяжной вентиляцией.

— Регулировка скорости вращения (чем больше диаметр сверла, тем меньше обороты).

Самые передовые модели заточных станков смогут восстанавливать режущие кромки на: центровочных и ступенчатых сверлах; с твердосплавными напайками; зенкерах; бурах по бетону для перфоратора.

как правильно заточить сверло своими руками, видео советы

Наверное, не нужно доказывать то, что любой инструмент, в том числе и свёрла по металлу имеют одно неприятное свойство – затупляться в процессе работы. При этом скорость такого процесса напрямую зависит от частоты использования сверла и объёмов, выполняемых им работ.

При этом скорость такого процесса напрямую зависит от частоты использования сверла и объёмов, выполняемых им работ.

Очень часто человек не обращает на это внимание пока сверло окончательно не придёт в негодность, после чего его попросту выбрасывают, что крайне расточительно. А происходит это по той простой причине, что не многие знают, как правильно затачивать свёрла по металлу, притом, что все работы можно провести самостоятельно, подручными инструментами, которые всегда найдутся в мастерской у настоящего хозяина.

Как определить, что сверло стало тупым?

Для обработки металла можно использовать только очень острый инструмент. Если в процессе высверливания отверстия будет слышен не совсем приятный скрежет в месте, где сверло касается металла, то — это первый признак что инструмент требует заточки. При появлении такого малоприятного звука целесообразно прекратить все работы.

Если этим пренебречь, то в процессе вращения сверло начнёт выделять много тепла, которое совместно с трением приведёт к ускоренному износу инструмента.

Обычно для бытовых нужд умельцами используются свёрла небольшого диаметра до 16 мм. Естественно, затачивать их удобнее на специальном оборудовании, но стоимость таких приборов для использования в быту неоправданно высока и поэтому их приобретают крайне редко. Однако в кладовке или в гараже рачительного хозяина всегда найдётся приспособление, которым можно выполнить заточку инструмента:

- точильный стакан с кругом из абразивного материала;

- шлифовальная машинка;

- электрическая дрель со специальной насадкой.

Для заточки сверла по металлу подойдёт и любой другой инструмент, на котором можно закрепить точильный камень и привести его во вращение. Однако необходимо чтобы такое устройство обеспечивало скорость вращения не меньше 1500 об/мин.

Подготовительный этап перед заточкой

Перед тем как начинать заточку инструмента необходимо подготовить очки для защиты глаз и перчатки, чтобы не повредить руки, а также банку с обычной водой. Объяснять важность техники безопасности, наверное, нет никакого смысла, так как здоровье человека, прежде всего.

Объяснять важность техники безопасности, наверное, нет никакого смысла, так как здоровье человека, прежде всего.

В процессе работы микроскопические частички металла, искры и крупинки абразивного круга могут разлетаться в хаотическом порядке. Если не обеспечить защиту открытых участков тела, то металлическая стружка и пыль может проникать в кожу. Но особой опасности подвержены незащищённые глаза при попадании, в которые любого инородного тела могут возникнуть большие проблемы со здоровьем.

В свою очередь, банка с водой понадобиться для охлаждения затачиваемого сверла, так как в процессе трения поверхностей точила и инструмента происходит большое выделение тепловой энергии. Если своевременным охлаждением сверла пренебречь, то произойдёт его перегрев и в процессе его использования по прямому назначению оно может быстро сломаться или снова затупиться.

Технологическая последовательность заточки

Естественно, просто подготовить защитную амуницию и точильный станок — далеко не достаточно. Нельзя приступать к работе не ознакомившись с технологией заточки свёрл для чего целесообразно просмотреть видео. Даже несмотря на то, что сама процедура не слишком сложная, однако, она предусматривает строгое соблюдение последовательности проведения работ.

Нельзя приступать к работе не ознакомившись с технологией заточки свёрл для чего целесообразно просмотреть видео. Даже несмотря на то, что сама процедура не слишком сложная, однако, она предусматривает строгое соблюдение последовательности проведения работ.

Помимо этого нужно знать, каким способом точить разные свёрла. Это можно определить по форме, придаваемой режущим граням устройства. На сегодня специалистами рассматривается одноплоскостная, двухплоскостная, коническая, цилиндрическая и винтовая методика заточки инструмента.

Для определения качества заточки сверла необходимо скрупулёзно обсмотреть его после окончания работ. Основными факторами, которые свидетельствуют о том, что инструмент стал острым, являются следующие:

- режущий край сверла по завершении заточки должен оставаться симметричным по отношению к своей оси;

- смежные режущие кромки должны оставаться одинаковыми по длине относительно центральной оси;

- также одинаковыми должны оставаться и параметры наклона угла заострённых краёв.

Заточка сверла должна начинаться с задней поверхности инструмента и продолжаться в соответствии с определённой последовательностью.

- Задний край режущей кромки максимально плотно притискивается к точильной поверхности. Очень важно всё время поддерживать первоначально установленный угол.

- Не имея никаких навыков, процедура может не получиться с первого раза. Поэтому нужно быть готовым сделать несколько попыток.

- После каждой попытки важно внимательно осмотреть форму сверла.

- Работа должна продолжаться до момента, когда задней поверхности инструмента будет придана правильная конусообразная форма.

Только после того, как будет получена необходимая форма, можно переходить к заточке режущей поверхности. При проведении работ необходимо контролировать, чтобы заточка каждого пера была одинаковой. Большую важность имеет соблюдение правильного угла заточки.

В случае с одноплоскостным методом заточки задняя поверхность обрабатывается в одной плоскости при точном соблюдении угла в пределах 28–30 градусов. Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

При выполнении работы таким методом сверло прижимается под установленным углом к поверхности точильного круга. В процессе заточки инструмент перемещают не переворачивая. Зачастую это может привести к тому, что режущая кромка может раскрошиться, особенно если для изготовления сверла использовался низкокачественный металл.

Чтобы заточить режущий край инструмента с большим сечением используют коническую заточку. Такой вариант сложнее рассмотренных ранее и поэтому нужно ознакомиться с видео, после чего придерживаться определённых этапов работ.

- В левую руку берут рабочую часть инструмента, а в правую хвостовой конец. Рабочая часть должна удерживаться в максимальной близости к заборному конусу.

- Не изменяя положения, сверло прижимают режущей частью и задней поверхностью к торцевой части точильного круга.

- Правой рукой, в которой удерживается хвостовой край инструмента, выполняют покачивающие движения таким образом, чтобы образовывалась конусная форма со стороны задней грани.

- После того как будет заточено одно перо, переходят ко второму, в точности повторяя весь процесс.

- Важным нюансом такой процедуры является то, что сверло нельзя отрывать от поверхности точильного круга.

Существует ещё один метод конической заточки. Для этого сверло также берут в левую руку со стороны режущей кромки, а правой за обратный конец. Но к точильному кругу прижимают только рабочую часть инструмента. Плавными движениями без отрыва от точила сверло проворачивают вокруг оси, тем самым равномерно затачивая заднюю поверхность инструмента.

Нюансы заточки сверла, которые нужно знать

Проводя работу важно стараться сохранять форму инструмента, которую ему придали ещё на заводе. Благодаря этому выдерживается правильный угол. Коническую заточку используют в основном для свёрл сечением до 10 мм. Для инструмента с большим размером дополнительно необходимо выполнить подточку.

Коническую заточку используют в основном для свёрл сечением до 10 мм. Для инструмента с большим размером дополнительно необходимо выполнить подточку.

В процессе подточки будет уменьшаться размер переднего и заднего угла, и расти угол рабочей кромки. Благодаря этому увеличивается срок службы инструмента и уменьшается ширина поперечной кромки, которая не принимает участия в сверлении.

В промышленных условиях, после того как инструмент заточен, выполняется доводка. Такое мероприятие позволяет избавиться от мелких зазубрин, оставшихся после основного процесса. Благодаря этому сверло меньше подвержено износу. Поэтому по возможности доводкой лучше не пренебрегать.

Разобраться, как правильно заточить свёрла по металлу не так уж и сложно, особенно если просмотреть видео проведения работ. Выполняя все работы самостоятельно, человек должен набраться терпения, так как не всегда всё получается с первого раза. Если терпения и желания заниматься самостоятельно заточкой инструмента нет, то можно обратиться за помощью к специалистам или просто приобрести новое сверло.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(8 голосов, среднее: 1.5 из 5)

Поделитесь с друзьями!

Как заточить сверла, чтобы защитить ваши инвестиции в высококачественные электроинструменты

Многие не знают, что сверла требуют регулярной заточки, чтобы обеспечить их наилучшую работу. Подобно ножам и топорам, тупое сверло требует гораздо большего усилия для выполнения той же работы. Вместо того, чтобы утомлять пользователя, тупое сверло неизбежно изнашивает вашу дрель. Регулярная точечная заточка сверл с помощью напильника — лучший способ защитить ваши инвестиции в высококачественные электроинструменты. Brazos Industries знает о важности правильной заточки сверл, и мы хотели бы поделиться с вами тем, как заточить сверла, чтобы защитить ваши инвестиции.

Подготовка к заточке сверл

Перед началом работы Brazos Industries соблюдает меры предосторожности, так как при заточке сверл металл летит по воздуху. Наша команда также носит защитные очки, чтобы предотвратить травмы и ошибки. Кожаные перчатки также помогут защитить ваши руки.

При необходимости наша команда в Brazos Industries использует тиски или приспособление для заточки, чтобы удерживать сверло. Используйте плоскогубцы, если у вас нет доступа к этому. Идеально держать руки подальше от кофемолки.

Заточка сверл для предотвращения перегрева

Для правильной заточки сверл необходимо, чтобы шлифовальный станок работал на малой скорости. Размещение насадки у основания колеса позволяет наклонной стороне касаться фрезы. Для большинства бит этот угол должен быть около 60 градусов. Кончик биты не должен касаться шлифмашины.

Brazos Industries медленно вращает насадку по часовой стрелке, вынимая и помещая ее в стакан с водой каждые несколько секунд. Это предотвратит перегрев биты.

Это предотвратит перегрев биты.

Проверка сверла помогает предотвратить ошибки

Время от времени наши сварщики проверяют остроту сверла. Этого можно добиться, просто коснувшись сверла пальцем. Если он острый, то вам не нужно будет продолжать использовать кофемолку. Кроме того, вам нужно будет изучить угол сверла.

Brazos Industries предлагает использовать угломер, чтобы убедиться, что долото по-прежнему имеет угол 60 градусов. Периодическая проверка этого на протяжении всего процесса предотвратит любые ошибки.

Методичное использование металлического напильника для заточки сверл во избежание несчастных случаев

Как только сверло станет достаточно острым, вам нужно будет использовать металлический напильник, чтобы закончить работу, так как это предотвратит чрезмерную заточку сверла. Поместите биту в тиски или зажим и используйте металлический напильник, чтобы заточить ее. Держите файл под углом. Чтобы не допустить ошибок, делайте это медленно и методично.

Регулярное техническое обслуживание бурового долота имеет решающее значение для Brazos Industries

Brazos Industries регулярно проводит техническое обслуживание наших буровых долот, чтобы избежать возможных ошибок и несчастных случаев. Хотя мы часто проводим техническое обслуживание, это предотвращает затупление наших сверл.

Кроме того, мы храним наши буровые долота в оригинальном корпусе, чтобы снизить вероятность несчастного случая.

Это только основные способы заточки сверл. Не стесняйтесь обращаться к нам по ссылке ниже для получения дополнительной информации!

Как заточить сверла (5 разных способов)

Ваше сверло издает раздражающие визжащие звуки каждый раз, когда вы включаете его в работу? Вам трудно сверлить дерево и мягкий металл? Если вы ответили «да» на любой из вопросов, возможно, вашему лезвию требуется некоторая заточка.

Вам не нужно каждый раз бежать в магазин, чтобы заменить затупившееся, сломанное или сколотое сверло. Затачивая режущие кромки, вы можете сэкономить время и деньги. Хотя это может потребовать некоторой практики, вы можете добиться чего-то близкого к фабричной заточке, используя любой из пяти самодельных методов, перечисленных ниже. Но давайте сначала наметим процедуру.

Затачивая режущие кромки, вы можете сэкономить время и деньги. Хотя это может потребовать некоторой практики, вы можете добиться чего-то близкого к фабричной заточке, используя любой из пяти самодельных методов, перечисленных ниже. Но давайте сначала наметим процедуру.

Инструкции по заточке сверл

Когда сверло затупится, не поддавайтесь желанию сильнее прижать его к материалу. Помимо повреждения бит, вы рискуете поранить себя. Процедура заточки насадок довольно проста, но для ее совершенствования требуется регулярная практика. Перед началом всегда надевайте защитные очки. И не надевайте перчатки, так как они могут зацепиться за шлифовальный круг, захватив с собой вашу руку.

1. Изучите скучный бит

Авторы и права: blickpixel, PixabayРазличные биты не изнашиваются одинаково. Изучив их, вы можете сказать, сколько металла вам нужно удалить, чтобы кромка оставалась острой. Это определит, нужен ли вам круг для кругового или тонкого шлифования.

2.

Выберите свой любимый инструмент Кредит: Life-Of-Pix, Pixabay

Выберите свой любимый инструмент Кредит: Life-Of-Pix, PixabayБольшинство инструментов для заточки дороги, и у вас может не быть роскоши выбора. Тем не менее, большинство инструментов будут работать нормально, если вы будете следовать правильной процедуре. Если вам нужно выбрать один из нескольких инструментов, учитывайте такие факторы, как тип шлифовального круга (грубый или мелкий), простота использования и тип сверла.

3. Правильно держите сверло

Кредит: kropekk_pl, PixabayДержите сверло под углом 60 градусов к шлифовальному кругу, используя доминирующую руку для направления, а другую для подачи. Так как ваши руки будут слишком близко к шлифовальному кругу, будьте осторожны, чтобы не порезать их.

4. Обрежьте посадку

Авторы и права: Alexei_other, Pixabay Слегка поднимите левую руку, продолжая прижимать биту к колесу не дольше 5 секунд. Помните, что цель состоит не в том, чтобы стереть сверло, а в том, чтобы пройтись по матовой поверхности.

5. Отрежьте долото

Авторы и права: terski, PixabayЧтобы создать угол долота, переместите левую руку вправо. Угол должен составлять 45 градусов от края.

6. Форма площадки

Авторы и права: Capri23auto, PixabayВращайте или вращайте долото против часовой стрелки, чтобы создать закругленную площадку. Хорошо округленная посадка обеспечит губе большую поддержку.

7. Поверните долото

Авторы и права: Bru-nO, PixabayПоверните долото на 180 градусов и повторите предыдущие три шага. Это гарантирует, что вы заточите и другую губу.

8. Повторите

Повторите шаги несколько раз для достижения максимальных результатов. Если края сверла несимметричны, продолжайте вращать стороны, чтобы убедиться, что вы не отдаете предпочтение одному над другим. Как только вы достигнете этой симметрии, ваша дрель готова к использованию.

Пять различных методов заточки

Теперь, когда вы знакомы с процедурой, вам может быть интересно узнать, какие у вас есть варианты заточки сверл. Ниже приведены некоторые из них.

Ниже приведены некоторые из них.

1. Использование угловой шлифовальной машины

Использование угловой шлифовальной машины — один из наиболее удобных способов заточки сверл. Но вам может понадобиться приспособление, чтобы облегчить вашу работу. Чтобы сделать приспособление, возьмите кусок дерева и просверлите в нем отверстие в соответствии с углом вершины сверла. Например, если у вас угол при вершине 120 градусов, проведите на дереве линию под углом 60 градусов и просверлите ее.

Прикрепив сверло к кондуктору, поместите его на верстак. Держите сверло рукой, одновременно оказывая давление на отверстие. После этого захватите рыболов свободной рукой, пока насадка параллельна поверхности дерева, и включите ее. Надавите на сверло, чтобы заточить землю, и переверните его на 180 градусов, чтобы заточить обе стороны. Сделав это, выньте насадку из зажимного приспособления и прижмите ее к верстачным тискам, чтобы заточить рельефы.

2. Алмазные напильники

В отличие от большинства инструментов для заточки, алмазные напильники не имеют электрического питания и полезны при заточке сверл со шнеком или направляющим винтом. Использование алмазного надфиля — один из самых практичных способов заточки таких насадок без их повреждения.

Использование алмазного надфиля — один из самых практичных способов заточки таких насадок без их повреждения.

Естественно, ручная заточка занимает больше времени, чем стандартные электрозаточные инструменты. Однако использование алмазного напильника — единственный способ защитить хрупкую насадку на направляющем винте от повреждений. Хорошо то, что вы можете легко заточить сверла с помощью алмазного напильника. Инструмент вполне доступен по цене и пригодится, когда вы находитесь далеко от своих электроинструментов.

3. Использование настольного шлифовального станка

Один из самых быстрых способов заточки сверла — использование настольного шлифовального станка. Если вы похожи на большинство домашних мастеров, возможно, у вас уже есть такой. Все, что вам нужно сделать, это надеть защитную одежду и начать заточку. Хорошо то, что точильный камень почти не изнашивается при легком использовании.

Большинство настольных шлифовальных станков имеют два заточных круга. Один из них грубый, а другой тонкий. Курсовое колесо должно выполнять большую часть работы по заточке, прежде чем вы переключитесь на точное колесо для последних штрихов. Благодаря тому, что рядом с инструментом находится холодная вода, вы можете сохранить структурную целостность биты, погружая ее в воду несколько раз для охлаждения.

Один из них грубый, а другой тонкий. Курсовое колесо должно выполнять большую часть работы по заточке, прежде чем вы переключитесь на точное колесо для последних штрихов. Благодаря тому, что рядом с инструментом находится холодная вода, вы можете сохранить структурную целостность биты, погружая ее в воду несколько раз для охлаждения.

Однако к заточке от руки может потребоваться некоторое время, чтобы привыкнуть. Так что не ожидайте такой же точности, как при использовании специальных инструментов для заточки. Более того, держать пальцы слишком близко к быстро вращающемуся шлифовальному камню — это риск, на который не каждый готов пойти.

4. Точилка для сверл Drill Doctor

Если вы ищете один из самых точных инструментов для заточки сверл, попробуйте точилку для сверл Drill Doctor. Хотя специальный инструмент для заточки довольно дорогой, он обеспечивает точную заточку.

К сожалению, Drill Doctor не позволяет погружать сверло в воду для охлаждения. Поэтому сверло может нагреться и потерять свою структурную целостность, особенно при быстрой его заточке. Кроме того, инструмент может только затачивать биты. Если вы хотите заточить ножи и ножницы, подумайте о том, чтобы потратить больше на комбинированный блок.

Поэтому сверло может нагреться и потерять свою структурную целостность, особенно при быстрой его заточке. Кроме того, инструмент может только затачивать биты. Если вы хотите заточить ножи и ножницы, подумайте о том, чтобы потратить больше на комбинированный блок.

Как и большинство коммерческих инструментов для заточки, Drill Doctor имеет тонкий шлифовальный камень. Хотя они полезны для поддержания гладкости краев, они медленно удаляют металлы. Это означает, что для заточки очень тупых бит потребуется больше времени.

5. Использование инструмента для заточки бит с приводом от дрели

Использование точилки с приводом от дрели — один из самых дешевых способов заточки сверл. Это будет стоить вам значительно меньше, чем специальный инструмент для заточки, а результаты будут почти такими же хорошими. Всего за 20 долларов вы можете получить небольшой, портативный и простой в использовании инструмент для заточки. Настройка занимает очень мало времени, и вы можете использовать его, когда находитесь далеко от своего рабочего места.

Охлаждение сверла во время заточки позволит режущей кромке дольше оставаться острой. Вы можете либо окунуть биту в воду, либо намочить ее с помощью пульверизатора. Точилка с приводом от дрели поможет вам поддерживать гладкую поверхность сверла благодаря тонкому шлифовальному камню. Тем не менее, потребуется больше времени, чтобы протереть изношенные биты.

Одним из распространенных недостатков этого типа точилки является ограничение размера насадок, с которыми она может работать. Многие будут точить только биты до полдюйма в диаметре. Кроме того, инструмент может быть утомительным в использовании, так как вы должны крепко держать его и правильно расположить для получения точных результатов. Хотя вы не можете заменить точильный круг, стоимость замены всего инструмента почти такая же, как покупка нового сменного круга.

Заключение

Сверла со временем затупляются, ломаются или скалываются. Без острого края вам будет трудно просверлить даже самые мягкие материалы.