Склейка или сварка силумина? — Сделай Сам на YaProfi.Net

На чтение 3 мин. Просмотров 3.9k. Опубликовано

Периодически сталкиваюсь с разрушением силуминовых элементов. Внешне детали изготовленные из силумина похожи на алюминий, но это только на первый взгляд. Хотя его достаточно легко отличить когда изделие повреждено. Невооруженным гразом можно видеть спекшиеся крупицы порошка. Но, как говорится, надежда умирает, последней. В телефонной книге ищешь номер знакомого аргонщика. Приносишь деталь и после первого «чварка» можно наблюдать кислое лицо этого аргонщика. И вот после очередных повреждений силуминовых деталей уже и не хочется предпринимать попытки обращения к аргонщикам.

И вот я решил погуглить в сети, действительно ли этот самый силумин на сваривается. Для начала заглядываю в википедию, чтобы узнать из чего же состоит этот самый силумин. Его схожесть с алюминием не случайна, посколько это основная составляющая этого сплава. Второй основной элемент это кремний, доля которого составляет от 4 до 22% в зависимости от его марки. Также в состав силумина входит небольшое количество примесей: железо, медь, марганец, титан и прочие. Исходят из того, что процентное соотношение кремния разное, то скорее всего шанс сваривания есть.

Второй основной элемент это кремний, доля которого составляет от 4 до 22% в зависимости от его марки. Также в состав силумина входит небольшое количество примесей: железо, медь, марганец, титан и прочие. Исходят из того, что процентное соотношение кремния разное, то скорее всего шанс сваривания есть.

Итак, погрузившись в бурные обсуждения интернет-форумов я понял следующее, что сваривать (спаивать) стоит только лишь в том случае, если деталь представляет некую ценность и если она находится под действием определенных нагрузок. В противном случае все ратуют за склеивание деталей силумина.

ОК. Все равно хотелось бы тезисно изложить основные требования к свариванию.

- Использовать только аргон.

- Силумин бывает разный. Надо всегда пробовать. Откровенно китайские изделия не свариваются. Тупо расплавляются. А вот, к примеру, автомобильные детали от известных производителей без проблем поддаются свариванию.

- Для сваривания силумина рекомендуют использовать специальные припои типа Harris-52, НТS-2000, ER 4043.

Они предназначены для сваривания алюминия.

Они предназначены для сваривания алюминия. - Перед сваркой необходимо детали предварительно разогреть до температуры 220 градусов цельсия. Для более эффективного отвода тепла рекомендуют использовать стальные прокладки. Насколько я понимаю это необходимо для недопущения расплавления силумина.

- Жесткие закрепления стараться избегать во избежаний трещинообразования.

- Перед сваркой попытаться попробовать на тестовом образце.

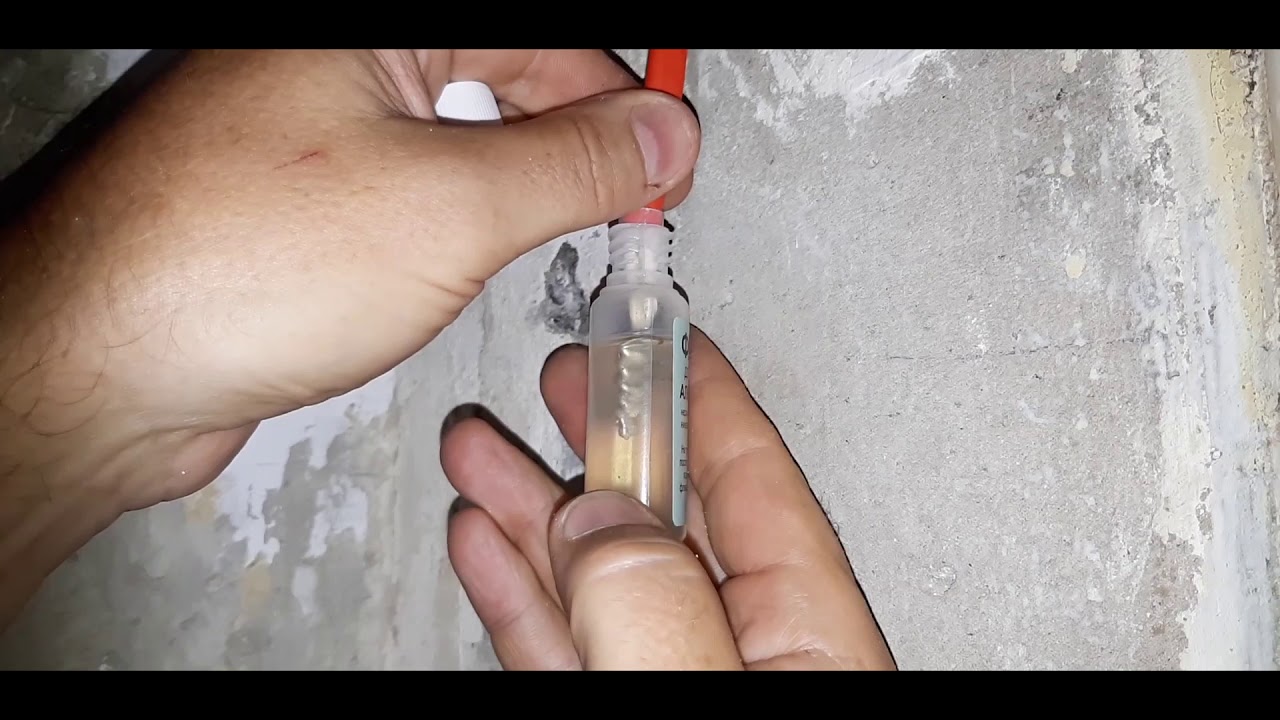

Теперь что касается склеивания силумина. Прежде чем клеять необходимо тщательно подготовить поверхность. Максимально очистить от грязи и масла. Заранее продумать чем зафиксировать изделия после нанесения клея. Самое распространенный клее — эпокситный. Также многие советуют всяческие пятиминутки. После застывания клея можно армировать места склеивания. Для этих целей подойдет шпатлевка с волоконным наполнителем. Да, если вы надеетесь найти специальный клей для силумина, не теряйте зря время. Но здесь можно пойти по логике сварщиков, которые ищут припои для алюминия. Так и здесь, существуют специальные клеи предназначенные для склеивания алюминия.

Так и здесь, существуют специальные клеи предназначенные для склеивания алюминия.

Двухкомпонентные клеи COSMOFEN DUO и AL-1. Применяется в строительстве для склеивания алюминиевых элементов окон и дверей.

Вот такой вот краткий анализ в помощь тем, кто ищет способы сваривания и склеивания силумина. Здесь подход должен быть творческий, когда сумма попыток рождает победу.

Удачи.

P.S. Совсем забыл про «холодную сварку».

Пайка алюминия в домашних условиях газовой горелкой и паяльником с использованием оловянно-свинцовых припоев

Алюминий относится к металлам, плохо поддающимся пайке. Это обусловлено его склонностью к образованию на поверхности изделий прочной плёнки окисла, препятствующей смачиванию детали расплавленным припоем.

Одна только механическая зачистка поверхности не помогает, так как новый окисел образуется мгновенно после снятия старого. По этой причине, для пайки алюминия применяют специальные флюсы и соблюдают особую технологию.

Соединение проводов

Обычно пайка алюминия применяется в тех случаях, когда соединяемые детали достаточно малы и применение аргоновой сварки невозможно, либо она отсутствует. Один из примеров применения пайки – соединение электрических проводов из разных материалов.

Нередко на практике приходится производить соединение медных и алюминиевых проводов. Выполнять такие соединения скруткой нельзя, так как эта пара металлов образует очаг электрохимической коррозии

Такую операцию можно выполнить обыкновенным мягким свинцово-оловянным припоем, но при этом следует использовать специальный флюс для пайки алюминия. Процедура должна выполняться в следующей последовательности:

- сначала необходимо зачистить медный провод и залудить его с применением канифоли;

- для лужения алюминиевого провода следует, после механической зачистки от окисной плёнки, покрыть его слоем флюса для пайки алюминия;

- для лучшей механической прочности соединения залуженные провода можно скрутить;

- нагревая паяльником соединение с добавлением флюса добиться расплавления припоя и образования спайки.

Полученное таким образом соединение можно смело заделывать в стену, прослужит оно очень долго.

Снятие оксидной пленки

Обычно при наличии хорошего флюса, специально предназначенного для пайки алюминия, применение каких-либо особых ухищрений не требуется, достаточно произвести механическую зачистку и смочить паяемую поверхность флюсом.Также возможно применение кислоты для пайки алюминия. Используют соляную кислоту, в которой растворен цинк (паяльная кислота), применяют также флюсы на основе ортофосфорной кислоты.

Но если такой флюс отсутствует или в силу плохого качества не обеспечивает пайку, можно пойти другим путём. Есть несколько способов удаления окисной плёнки для успешного лужения заготовки.

В канифоли

Алюминиевый провод или другую деталь можно освободить от окисной плёнки, погрузив её в жидкую канифоль. Для этого можно либо расплавить её, либо приготовить спиртовой раствор.

Погрузив деталь в канифоль, острым ножом нужно соскоблить плёнку окисла. Слой канифоли препятствует доступу воздуха и образованию нового окисла. После этого деталь можно залудить, используя разогретый паяльник с припоем.

Слой канифоли препятствует доступу воздуха и образованию нового окисла. После этого деталь можно залудить, используя разогретый паяльник с припоем.

Абразивным порошком

При отсутствии флюса и канифоли пайку алюминия можно произвести следующим образом. Готовится паста, состоящая из порошка абразива и трансформаторного масла.

В качестве абразива можно также использовать мелкие металлические опилки. Заготовка покрывается данным составом, после чего натирается горячим паяльником с припоем.

В результате этого зёрна абразива или металлической стружки снимают плёнку, а поверхность тут же, без доступа воздуха смачивается припоем. После лужения изделие можно легко запаять.

Химический способ очистки

По сути, этот способ является не чем иным, как обмеднением алюминиевой поверхности. Выполняется он следующим образом.

Ту часть алюминиевой заготовки, которую предстоит покрыть слоем меди, смачивают раствором медного купороса. Затем берут источник постоянного тока, напряжением 4,5 вольта.

Это может быть батарейка или аккумулятор. Алюминиевую деталь соединяют с минусовым выводом источника питания. К плюсовой клемме присоединяют медный провод, конец которого запутывают в щетине зубной щётки.

Далее щётку смачивают раствором медного купороса. Провод, находящийся в щетине, должен быть хорошо увлажнён. После этого щёткой натирают место детали, предварительно смоченное раствором.

В результате гальванической реакции поверхность алюминия покрывается тонким слоем меди, что позволяет её паять, как если бы это была медная деталь.

Разогрев детали

При пайке достаточно массивных деталей, мощности обычного электрического паяльника может не хватить, чтобы нагерть заготовку до нужной температуры.

Можно воспользоваться для разогрева алюминия в домашних условиях газовой горелкой.

Можно также применить комбинированный метод нагрева. Например, массивную алюминиевую деталь поместить на конфорку кухонной газовой плиты и зажечь малый огонь. В месте пайки можно орудовать электрическим паяльником.

Всё сказанное о способах пайки алюминия относится к различным сплавам на основе этого металла. Несколько обособлена только тема пайки силумина. Этот материал является сплавом алюминия, содержащим кремний (грубо говоря, песок).

Пайка этого сплава доставляет особые трудности. Попытки спаять силумин часто терпят неудачи.

Даже после, казалось бы, удачной пайки, оказывается, что соединение не обладает нужной прочностью и может разрушиться. Специалисты не советуют паять этот материал. Лучший способ соединения этого сплава – аргонодуговая сварка.

Высокотемпературный процесс

Промышленные способы алюминиевой пайки отличаются применением более твёрдых припоев, содержащих алюминий. Для применения такой технологии требуется заводское оборудование и наличие специальных флюсов.

Так, нагрев и пайка заготовок производится в специальных печах туннельного типа. Процесс пайки осуществляется в среде инертных газов при температуре, достигающей 600 ℃. Эта технология применяется при изготовлении алюминиевых радиаторов и теплообменников современных автомобилей.

Пайка алюминия в домашних условиях: способы, технология, особенности

Процедура пайки алюминиевых элементов в домашних условиях является весьма проблематичным процессом, который облегчается использованием специальных материалов. Работа осложняется моментальным появлением на месте зачистки тонкой оксидной пленки, мешающей спайке.

Особенности и принципы пайки

Низкая температурная величина плавки металла затрудняет технологический процесс спаивания, а также ремонта изделий своими руками. Детали очень быстро теряют при нагреве прочность, а конструкции снижают устойчивость при достижении температурой 300 градусов. Легкоплавкие припои, состоящие из висмута, кадмия, индия, олова тяжело вступают в контакт с алюминием и не обеспечивают достаточную прочность. Отличная растворимость наблюдается у металла в сочетании с цинком, что придает спаянным местам высокую надежность.

Перед началом спаивания элементы из алюминия хорошо зачищаются от окислов, грязи. Для этого можно применять механическое воздействие при помощи щеток или же использовать специальные флюсы из сильнодействующего состава. Перед самой процедурой следует обязательно залудить обрабатываемые участки. Оловянное покрытие защитит деталь от возникновения окислов. Чтобы надежно припаять алюминиевые изделия необходимо правильно подобрать нагревательный инструмент, учитывая объем обрабатываемого металла. Помимо этого, надежность соединения зависит от того, какой выбран сплав, а также флюс для пайки алюминия.

Перед самой процедурой следует обязательно залудить обрабатываемые участки. Оловянное покрытие защитит деталь от возникновения окислов. Чтобы надежно припаять алюминиевые изделия необходимо правильно подобрать нагревательный инструмент, учитывая объем обрабатываемого металла. Помимо этого, надежность соединения зависит от того, какой выбран сплав, а также флюс для пайки алюминия.

Методы пайки

Спаивание алюминиевых изделий производится паяльником электрического типа, паяльной лампой или же газовой горелкой. Существую три способа спаивания разнообразных предметов из алюминия:

- с канифолью;

- с применением припоев;

- электрохимический метод.

С канифолью

Этот вариант пайки алюминиевых предметов, проводов, кабелей применяется для деталей небольшого размера. Для этого зачищенный участок электропровода покрывается канифолью и помещается на кусочек шлифовальной шкурки, имеющей среднюю зернистость. Сверху провод прижимается залуженным жалом нагретого паяльника. Это действие проводится несколько раз, после чего выполняется сама процедура спаивания электропроводов. Можно применять канифольный раствор в диэтиловом эфире.

Сверху провод прижимается залуженным жалом нагретого паяльника. Это действие проводится несколько раз, после чего выполняется сама процедура спаивания электропроводов. Можно применять канифольный раствор в диэтиловом эфире.

В таком случае конец паяльника не отнимается от залуживаемого конца, а сверху добавляется канифоль. Для соединения скруткой тонких алюминиевых проводов подойдет электропаяльник с мощностью порядка 50 Вт. При толщине алюминия около 1 мм необходим паяльник 100 Вт, а детали более 2 мм требуют предварительного прогрева места соединения.

С применением припоев

Данный метод наиболее распространен и применяется в электротехнике, при ремонте автомобильных деталей, а также прочих изделий. Перед тем как паять алюминий, проводится предварительное покрытие запаиваемого места сплавом и последующее соединение облуженных элементов. Детали, предварительно залуженные, соединяются между собой, а также с прочими сплавами и металлами.

Паяние элементов можно проводить с помощью легкосплавных припоев, имеющих в составе олово, цинк, а также кадмий. Помимо этого, активно используются тугоплавкие материалы на основе алюминия. Почему применяются легкосплавные составы? Потому что они позволяют спаять алюминиевое изделие при температуре до 400 градусов. Это не производит качественных изменений свойств металла и сохраняет его прочность. Составы с кадмием и оловом не создают достаточную надежность контакта, подвержены коррозионным воздействиям. Этих недостатков лишены тугоплавкие материалы с цинком, медью, а также кремнием на основе алюминия.

Помимо этого, активно используются тугоплавкие материалы на основе алюминия. Почему применяются легкосплавные составы? Потому что они позволяют спаять алюминиевое изделие при температуре до 400 градусов. Это не производит качественных изменений свойств металла и сохраняет его прочность. Составы с кадмием и оловом не создают достаточную надежность контакта, подвержены коррозионным воздействиям. Этих недостатков лишены тугоплавкие материалы с цинком, медью, а также кремнием на основе алюминия.

Электрохимический метод

Эта процедура требует наличия установки для выполнения гальванического покрытия. С ее помощью проводится омеднение поверхности изделия или провода. При ее отсутствии используется самостоятельная обработка детали. Для этого, на зачищенное шлифовальной шкуркой место, наносится несколько капель насыщенного раствора медного купороса. После этого к обрабатываемому изделию подключается отрицательный полюс независимого источника электропитания.

Им может послужить батарейка, аккумулятор или же любой электрический выпрямитель. К положительному выводу подсоединяется очищенный медный провод диаметром порядка 1 мм, расположенный в изолированной подставке. В процессе электролиза на деталь будет постепенно оседать медь, после чего проводится лужение участка, сушка при помощи электропаяльника. После этого можно легко запаять залуженное место.

К положительному выводу подсоединяется очищенный медный провод диаметром порядка 1 мм, расположенный в изолированной подставке. В процессе электролиза на деталь будет постепенно оседать медь, после чего проводится лужение участка, сушка при помощи электропаяльника. После этого можно легко запаять залуженное место.

Припои, материалы, флюсы

Пайка алюминия оловом выполняется при условии применения высокоактивных флюсов, а также хорошей зачистки участков деталей. Такие оловянные соединения требуют дополнительного покрытия специальными составами, так как имеют невысокую прочность и слабую защиту от коррозионных процессов.

Чем паять алюминиевые элементы? Качественные паяные соединения получаются при использовании припоев с кремнием, алюминием, цинком, а также медью. Эти материалы выпускаются как отечественными, так и многими зарубежными фирмами-производителями. Отечественные марки прутков представлены наиболее использующимися припоями ЦОП40, которые по гост имеют в составе 60 % олова и 40 % цинка, а также 34А (алюминий – 66 %, кремний – 6 %, медь – 28 %). Используемый цинк придает высокую прочность месту контакта и обеспечивает хорошую коррозионную устойчивость. К импортным низкотемпературным сплавам с отличными характеристиками относится HTS-2000, который обеспечивает максимальное удобство в применении.

Используемый цинк придает высокую прочность месту контакта и обеспечивает хорошую коррозионную устойчивость. К импортным низкотемпературным сплавам с отличными характеристиками относится HTS-2000, который обеспечивает максимальное удобство в применении.

Эти сплавы применяются для работы с крупногабаритными деталями (радиаторы, трубы) с высоким теплоотводом при помощи грелки или же предметов из алюминиевых сплавов, имеющих довольно высокотемпературное плавление. Начинающие ремонтники могут ознакомиться с процессом спаивания, просмотрев обучающее видео. Это поможет избежать многих неприятных нюансов в процессе работы.

Помимо припоев, алюминиевая пайка требует применения специальных флюсов, имеющих в составе фторборат аммония, цинка, а также триэтаноламин и прочие элементы. К наиболее популярным относится отечественный Ф64, имеющий повышенную химическую активность. Его можно применять даже без предварительной зачистки изделий от оксидной пленки. Кроме него, используется 34А, содержащий хлориды лития, калия и цинка, а также фторид натрия.

Подготовка изделий

Надежность, а также отменное качество соединений обеспечивается не только использованием правильной технологии, но и от подготовительных работ. К ним относится обработка запаиваемых поверхностей. Она необходима для удаления загрязнений и тонкой оксидной пленки.

Механическую обработку выполняют с помощью шлифовальной шкурки, металлической щетки, проволочной нержавеющей сетки или шлифовальной машинки. Помимо этого, используются для очистки разнообразные кислотные растворы.

Обезжиривание поверхности выполняется с использованием растворителей, а также бензина или же ацетона. На зачищенном алюминиевом участке оксидная пленка появляется практически сразу, однако ее толщина значительно ниже первоначальной, что облегчает паяльный процесс.

Нагревательные инструменты

Чем паять алюминий в домашних условиях? Для припаивания алюминиевых изделий небольшого размера дома применяются электропаяльники. Они являются универсальным инструментом, вполне удобным для припаивания проводов, ремонта маленьких трубок и прочих элементов. Для них требуется минимум рабочего пространства, а также наличие электросети. Ремонт крупногабаритных изделий и сварка выполняется газовой горелкой, которая использует аргон, бутан, пропан. Для пайки алюминиевых предметов в домашних условиях можно применять стандартную паяльную лампу.

Они являются универсальным инструментом, вполне удобным для припаивания проводов, ремонта маленьких трубок и прочих элементов. Для них требуется минимум рабочего пространства, а также наличие электросети. Ремонт крупногабаритных изделий и сварка выполняется газовой горелкой, которая использует аргон, бутан, пропан. Для пайки алюминиевых предметов в домашних условиях можно применять стандартную паяльную лампу.

При использовании газовых горелок необходимо постоянно следить за их пламенем, которое характеризует сбалансированную подачу кислорода и газов. При правильной газовой смеси огненный язычок имеет ярко-синий цвет. Неяркий оттенок, а также небольшое пламя свидетельствуют о переизбытке кислорода.

Технологический процесс

Технология пайки алюминиевых предметов похожа на процесс соединения деталей их прочих металлических материалов. Первым делом проводится зачистка и обезжиривание мест будущей спайки. Затем соединяемые элементы устанавливаются в рабочее положение для удобства обработки. На подготовленный участок наносится флюс, и, изначально холодное, изделие начинает нагреваться при помощи электропаяльника или же горелки. При повышении температуры начинает плавиться пруток припоя, которым требуется постоянно касаться поверхности элементов, контролируя нагревательный процесс. Пайка алюминиевых элементов в домашних условиях электрическим паяльником выполняется в комнате с хорошим проветриванием, так как при работе выделяются опасные соединения.

На подготовленный участок наносится флюс, и, изначально холодное, изделие начинает нагреваться при помощи электропаяльника или же горелки. При повышении температуры начинает плавиться пруток припоя, которым требуется постоянно касаться поверхности элементов, контролируя нагревательный процесс. Пайка алюминиевых элементов в домашних условиях электрическим паяльником выполняется в комнате с хорошим проветриванием, так как при работе выделяются опасные соединения.

Использование безфлюсового припоя требует соблюдения некоторых нюансов. Чтобы оксидная пленка не мешала попаданию сплава на детали, концом прутка выполняются царапающие движения по участку спаивания элементов. Этим нарушается оксидная целостность и припой входит в контакт с обрабатываемым металлом.

Разрушение оксидного слоя при пайке можно выполнять и другим методом. Для этого обрабатываемый участок процарапывается металлической щеткой или же прутком из стали нержавеющего типа.

Для обеспечения максимальной прочности алюминиевых деталей в спаиваемом месте, обрабатываемые участки подвергаются предварительному лужению. Соблюдение технологии пайки элементов из алюминия гарантирует отличное качество соединения, а также его защиту от коррозии.

Соблюдение технологии пайки элементов из алюминия гарантирует отличное качество соединения, а также его защиту от коррозии.

Силумин (сплав) Состав, свойства

Группа литейных сплавов на основе алюминия с содержанием кремния от 4 до 22%, называемых силумином. Сплавы обладают высокой устойчивостью к коррозии во влажной среде и морской воде. В состав силумина (сплава) также входит небольшое количество марганца, цинка, титана, железа, меди и кальция. Обладают хорошими литейными и механическими свойствами, легко режутся. Внешний вид больше напоминает чугун, и узнать его, не имея с ним опыта, сложно.

Основные свойства

По свойствам часто сравнивают со сталью (нержавеющей). Следует отметить, что по сравнению с последним он имеет меньший удельный вес. Силумин — сплав алюминия с кремнием. Обладают следующими свойствами:

- Удельная прочность.

Показатели и у легированных сталей с близкими значениями, но с учетом того, что вес силумина меньше, конструкция у него лучше;

Показатели и у легированных сталей с близкими значениями, но с учетом того, что вес силумина меньше, конструкция у него лучше; - Устойчивость к износу;

- Коррозионная стойкость. На металлической поверхности образует защитную пленку, защищающую ее от негативного воздействия окружающей среды;

- Низкий удельный вес, равный 2.8 г / см 3 ;

- Пластичность. При заполнении форм из сплава получают детали сложной конфигурации. Благодаря хорошей отливке процесс литья снижает стоимость;

- Низкая температура плавления. Это около 6000 градусов по Цельсию, что значительно ниже температуры плавления стали. Это свойство также влияет на отливку и снижает стоимость операций;

- Доступная цена.

Эти свойства силумина (сплава) показывают, что этот материал выгодно использовать при изготовлении различных изделий.Однако следует отметить, что он отличается высокой хрупкостью. Осенью изделие из силумина, может потрескаться.

Рекомендовано

Происхождение славян. Влияние разных культур

Славяне (под этим названием), по мнению некоторых исследователей, появились в повести только в 6 веке нашей эры. Однако язык национальности несет в себе архаичные черты индоевропейского сообщества. Это, в свою очередь, говорит о том, что происхождение славян h …

Маркировка

Силумин — это сплав на основе алюминия.В них добавляют кремний и некоторые другие элементы для улучшения свойств. Для быстрого и точного подбора материала с определенным составом и процентным соотношением входящих в него элементов была разработана этикетка сплавов.

Состоит из комбинации цифровых и буквенных символов. Буквами обозначены включенные характеристики, а цифрами — их процентное соотношение, кроме алюминия. Буквы расположены в порядке убывания процентного содержания элемента. Запись АК12Ц3 означает, что сплав содержит 12% кремния, 3% цинка, а все остальное — 85% алюминия.

Типы силумина

Силумин в цветной металлургии делится на:

- Кованые (доаутентифицированные и эвтектические).

При литье доаутентифицированных сплавов используется только легированный кремний 4–10%. Иногда небольшое количество примесей, меди и марганца. В эвтектике около 13% кремния.

- Литой (заэвтектический). Они обладают высокой текучестью, что обеспечивает получение отливок сложной формы с тонкими стенками, малой усадкой, малой склонностью к образованию трещин.Содержание кремния до 20%.

Ремонт силумина

Силумин — сплав с повышенной хрупкостью, поэтому изделия из него в процессе эксплуатации могут треснуть.

Для их восстановления использовали эпоксидный клей. Внешний вид восстанавливается, но использовать при больших нагрузках нет необходимости. Для склеивания следует:

- Обезжирить то место, на которое будет наноситься клей, дать высохнуть;

- Клей растворить в соответствии с прилагаемой инструкцией и нанести на обезжиренную поверхность;

- Плотно соедините сломанные детали и забудьте о них на сутки.

Ремонт сваркой

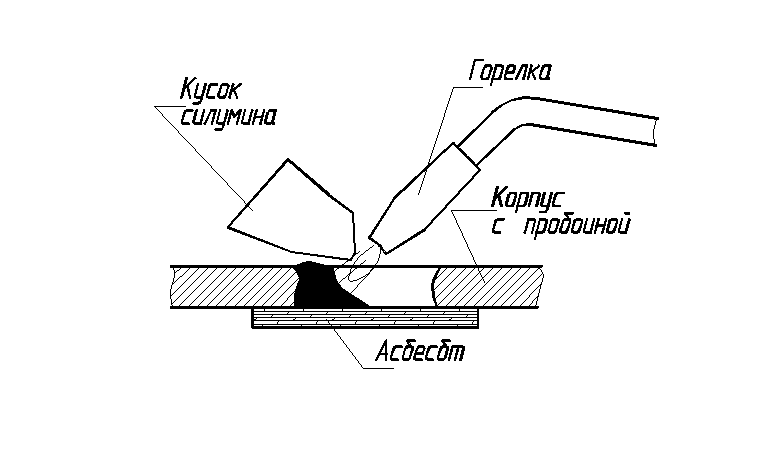

В некоторых случаях поврежденное изделие лучше сварить. Данную процедуру проводят самостоятельно в домашних условиях или по направлению к специалисту. Когда рабочая температура материала повышается, в результате на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений при сварке используют аргон, обеспечивающий защиту от негативных факторов. Для работы необходимо:

Данную процедуру проводят самостоятельно в домашних условиях или по направлению к специалисту. Когда рабочая температура материала повышается, в результате на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений при сварке используют аргон, обеспечивающий защиту от негативных факторов. Для работы необходимо:

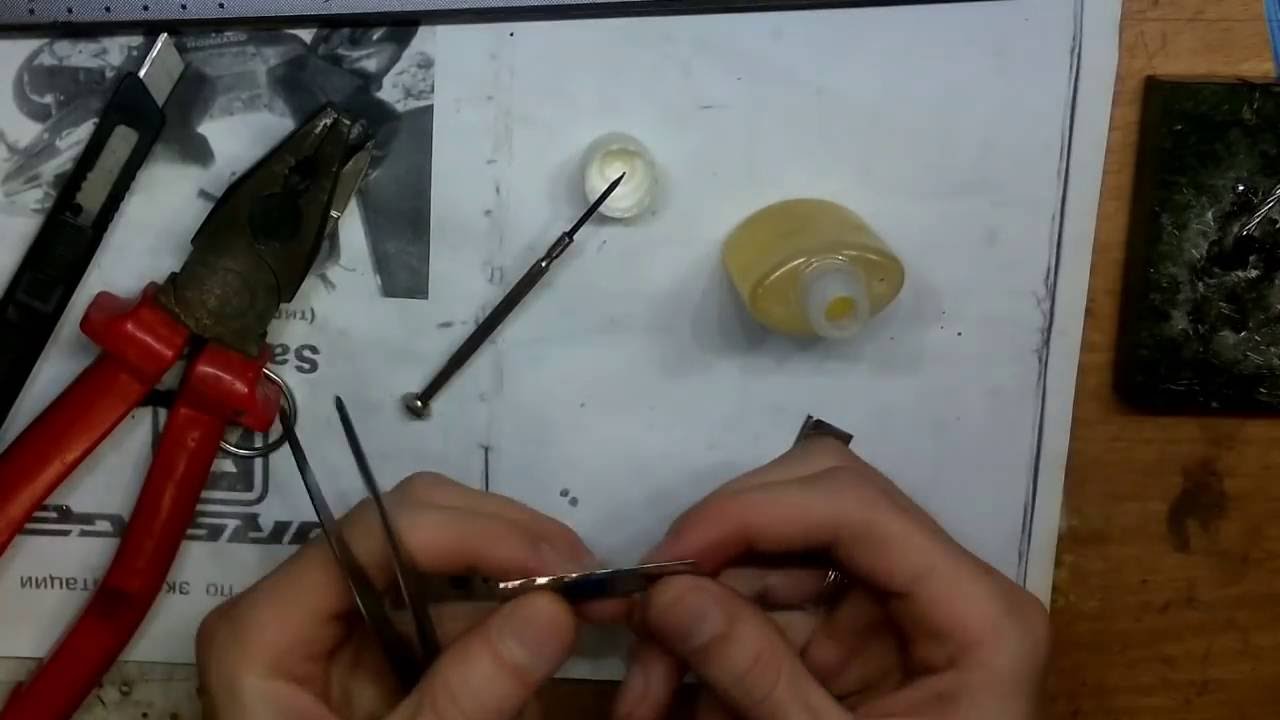

- Подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия;

- Обезжирить поверхность;

- Исправление продукта;

- Разогрейте поверхность до 220 градусов Цельсия.Для отвода тепла на сварную металлическую деталь надевается стальная лента;

- Сварите шов на переменном токе;

- Сделайте швы для эстетичного вида.

Изделие готово к работе при легких нагрузках.

Применение

Низкая стоимость в сочетании с технологией позволяет сплаву силумина, в состав которого входит алюминий с кремнием, широко применяется в народном хозяйстве:

- Машиностроение — поршни, детали шасси, цилиндры, двигатели;

- Самолетостроение — блоки цилиндров, поршни для охлаждения узлов самолетов;

- Оружие — ящики, стволы, детали к пневматическому оружию;

- Газотурбинное оборудование — генераторы, теплообменники;

- Производство бытовой техники — кастрюль, сковородок, казанов, коптильни;

- Скульптурная техника.

В составе силумина (сплава) могут присутствовать добавки, цинк, титан, железо, калий, медь в небольших количествах. Все его марки обладают значительными литейными качествами, текучестью и просто свариваются. Сплаву присущи долговечность и прочность, но это хрупкий материал. Изделия из силумина выдерживают большие нагрузки, но при падении могут треснуть. Это главный недостаток материала.

Группы сплавов

С его использованием связано несколько групп силуминов:

- Эвтектика.Маркировка АК12, относится к литейным сплавам, содержащим 12% кремния. Он отличается коррозионной стойкостью, малой усадкой отливок, значительной твердостью, герметичностью. Применяются для литья оборудования, деталей, машин, оборудования сложной формы. Из-за хрупкости не рекомендуется отливать ответственные детали для работы под нагрузкой.

- Выполните аутентификацию. Имеет маркировку Ак9ч, отливка имеет высокие технологические свойства, коррозионную стойкость и механическую прочность.

Используется для изготовления сложных деталей больших и средних размеров.Сохраняет свойства при температуре до 200 градусов Цельсия. Его большие части работают под большой нагрузкой.

- Гиперэвтектический. Высоколегированный высоколегированный АК21М2 обладает высокой жаростойкостью и прочностью. Используется для изготовления фасонных отливок. Пойдет на изготовление поршней, работающих в среде высоких температур.

Заключение

Силумин — сплав, в котором алюминий является основным элементом. Добавление кремния делает материал твердым и износостойким.При получении силуминовых отливок не образуются трещины. Нет ни одного сектора экономики, в котором бы не использовались алюминиевые сплавы.

Силумин применяется для изготовления гильз к огнестрельному оружию, запасных частей к автомобилям, мотоциклам, судам, посуде. Все сплавы алюминия и кремния называют силумином. И все они имеют разные свойства. Это зависит от содержания в составе силумина (сплава) кремния, которое может достигать 4–22% от общего количества. Чем больше сплава, тем он тверже, но в то же время становится более хрупким.

Чем больше сплава, тем он тверже, но в то же время становится более хрупким.

Зазор от шелка до пайки | Altium Designer 21.0 Руководство пользователя

Категория правила: Производство

Классификация правил: Двоичный

Сводка

Это правило проверяет зазор между любым примитивом шелкографии и любым примитивом паяльной маски или открытым примитивом со слоем меди (открывающимся через отверстия в паяльной маске). Проверка гарантирует, что расстояние равно или больше значения, указанного в ограничении.

Многие производители обычно снимают (или «зажимают») шелкографию на отверстии маски, а не только на медной подушке. Однако это может сделать текст шелкографии нечитаемым. Возможность уловить такие случаи с помощью DRC позволяет вам манипулировать оскорбительным текстом шелкографии перед отправкой платы в производство.

Это правило проектирования заменяет правило Silkscreen Over Component Pads, которое использовалось в предыдущих выпусках Altium Designer до Altium Designer 13. 0. При загрузке документа платы из такой более ранней версии любые определенные правила Silkscreen Over Component Pads будут автоматически преобразованы в правила очистки Silk To Solder Mask Clearance с их областями действия и ограничениями, установленными в соответствии с устаревшим поведением.Рекомендуется проверить области действия правил и связанные с ними ограничения, чтобы обеспечить точность в соответствии с требованиями проекта.

0. При загрузке документа платы из такой более ранней версии любые определенные правила Silkscreen Over Component Pads будут автоматически преобразованы в правила очистки Silk To Solder Mask Clearance с их областями действия и ограничениями, установленными в соответствии с устаревшим поведением.Рекомендуется проверить области действия правил и связанные с ними ограничения, чтобы обеспечить точность в соответствии с требованиями проекта.

Ограничения

Ограничения по умолчанию для правила очистки от шелка до пайки.

- Режим проверки зазора — выберите режим проверки зазора:

- Проверить зазор до открытой меди — в этом режиме проверка зазора осуществляется между объектами шелкографии (верхний / нижний слой наложения) и медью в контактных площадках компонентов, которая видна через отверстия в паяльной маске.

- Проверить зазор до отверстий паяльной маски — в этом режиме проверка зазора осуществляется между объектами шелкографии (верхний / нижний слой наложения) и отверстиями паяльной маски, созданными объектами, которые содержат паяльную маску, такими как контактные площадки, переходные отверстия или медные объекты с включенной опцией расширения паяльной маски .

- Минимальный зазор от шелкографии до объекта — указывает минимально допустимый зазор между объектом шелкографии и открытыми медными отверстиями или отверстиями паяльной маски в зависимости от выбранного режима проверки зазора.

Чтобы соответствовать устаревшему поведению старого правила Silkscreen Over Component Pads, присутствующего в выпусках программного обеспечения до Altium Designer 13.0, для правила очистки Silk To Solder Mask Clearance Mode должно быть установлено значение Check Clearance To Exposed Copper , а полный запрос для одной из областей правил установлен на IsPad . Как упоминалось ранее, это выполняется автоматически при открытии старых проектов.

Как разрешаются разногласия по поводу повторяющихся правил

Все правила разрешаются установкой приоритета.Система перебирает правила от самого высокого до самого низкого приоритета и выбирает первое, чьи выражения области видимости соответствуют проверяемым объектам.

Применение правила

Онлайн DRC и Batch DRC.

Практическое руководство: пайка поверхностного монтажа

Фотография Пэта Молнера

Пайка для поверхностного монтажа

Приемы создания современных схем.

Скотт Дрисколл

Когда мобильные телефоны были помещены в портфели, производимая электроника имела выводы, которые легко припаять.Теперь телефоны помещаются в карманы, а небольшие устройства для поверхностного монтажа (SMD) внутри вытесняют компоненты со сквозными отверстиями.

SMD могут стоить меньше, чем их аналоги старой школы, а многие новые устройства, включая большинство акселерометров, доступны только в формате SMD.

Если вы разрабатываете печатные платы, использование SMT (технология поверхностного монтажа) и размещение компонентов с обеих сторон делает их дешевле и меньше. Это может не иметь значения для робота, но помогает проекту уместиться в мятной банке или подвесить кайт.

SMD предназначены для точного оборудования для массовой сборки на плотно упакованных печатных платах. Их крошечные выводы могут показаться невозможными для человеческих рук, но есть несколько хороших, относительно недорогих методов, для которых не требуется профессиональная паяльная станция для поверхностного монтажа за 1000 долларов и выше. Â »

Инструменты

Фотография Скотта Дрисколла

То, что вам нужно, зависит от того, что вы делаете и в каком объеме (см. Рассказ).

- [A] Паяльная станция

- [B] Flux фломастер, кисточка или игла

- [C] Кусачки для заподлицо

- [D] Припой

- [E] Безворсовые салфетки

- [F] Конфорка , подогреватель кофейников или сковорода

- [G] Термоинструмент для тиснения из художественного магазина

- [H] Стоматологические инструменты

- [I] Вакуумный датчик

- [J] Пинцет

- [K] Кровоостанавливающий зажим

- [L] Паяльная паста

- [M] Набор для демонтажа микросхемы Quik SMD

- [N] PanaVise

- [O] Маркер индикации температуры или термопара

- [P] Тостер

- [Q] Лупа или увеличительное стекло с подсветкой

- [R] Кислотная щетка

- [S] Оплетка для демонтажа

- [T] Очиститель для сухих наконечников или губка

- [U] Изопропиловый спирт

- [V] Стерео микроскоп с увеличением, 30x

- [Вт] Станция горячего воздуха

[НЕ ПОКАЗАНО]

- Жало паяльное

- Нож X-Acto

- Майларовый трафарет

- Ракель малый

ТИПОВЫЕ ПАКЕТЫ SMD

- [а] QPF208

- [б] QPF44

- [c] PLCC

- [d] SOIC

- [e] Конденсатор электролитический

- [ж] SOT23

- [г] QFN

- [ч] Танталовый конденсатор

- [i] 805 резистор

- [Дж] 603 резистор

- [k] 402 резистор

УТЮГИ, ГОРЯЧИЙ ВОЗДУХ И ТУСТЕРНЫЕ ПЕЧИ

Мы рассмотрим 3 метода пайки SMD. У самых простых компонентов есть ножки или другие доступные контакты, которые лежат на контактных площадках платы. Их можно соединить с помощью паяльника. Быстрое прикосновение к наконечнику, и немного припоя естественным образом потечет под ножку и сделает соединение. Это волшебство пайки SMD — капиллярное действие делает большую часть работы за вас.

У самых простых компонентов есть ножки или другие доступные контакты, которые лежат на контактных площадках платы. Их можно соединить с помощью паяльника. Быстрое прикосновение к наконечнику, и немного припоя естественным образом потечет под ножку и сделает соединение. Это волшебство пайки SMD — капиллярное действие делает большую часть работы за вас.

У других SMD-пакетов контакты находятся на нижней стороне, вне досягаемости. Вы можете паять их двумя способами: индивидуально, используя припой или паяльную пасту и струю горячего воздуха, или все вместе, размещая все компоненты на плате с паяльной пастой между каждым контактом и его площадкой, а затем нагревая плату на сковороде. или в тостере, чтобы «оплавить» доску (растопить пасту) и выполнить все соединения.

ОСНОВНАЯ ПАЙКА SMD

У каждого метода есть свои инструменты и принадлежности. Вот те, которые вам понадобятся для пайки утюгом простейших SMD: резисторы, конденсаторы и корпуса IC (интегральных схем) с выводами.

>> Промышленный пинцет с острым наконечником позволяет подбирать и выравнивать мелкие детали. Также полезны гемостаты , зубочистки (для фиксации изогнутых электродов) и нож X-Acto .

>> Флюс — секретный ингредиент пайки поверхностным монтажом.Он удаляет оксиды из соединений, чтобы припой мог связываться с ними, а также помогает распределять тепло. Во время обычной сквозной пайки вы нагреваете соединение утюгом, а затем расплавляете припойную проволоку против него, что позволяет расплавить флюс в сердечнике припоя и очистить соединение. При поверхностной пайке припой часто расплавляется на утюге, а затем переносится на стык — смертный грех при обычной пайке. Флюс имеет тенденцию выкипать во время этого переноса, поэтому вам нужно добавить его непосредственно в соединение.Флюс выпускается в 3-х типах контейнеров: фломастер, кисточка и игла.

>> Вы можете паять все компоненты, кроме самых мелких, используя увеличительное стекло с подсветкой , и вы можете использовать лупу за 10 долларов с 10-кратным увеличением для лучшего. Если вы планируете много работать с SMD, приобретите стереомикроскоп с зумом с увеличением до 30x (попробуйте eBay).

Если вы планируете много работать с SMD, приобретите стереомикроскоп с зумом с увеличением до 30x (попробуйте eBay).

>> Я рекомендую приобрести паяльную станцию с регулируемой температурой, не менее 50 Вт, которая, вероятно, будет стоить 50–120 долларов.Дешевый утюг на 15 Вт подойдет для некоторых задач, но будет медленнее и утомительнее. Хороший паяльник особенно важен, если вы используете бессвинцовый припой, который требует повышенного нагрева.

>> В паяльных станциях есть губка, но очиститель для сухих жало позволяет чистить паяльное жало без снижения его температуры.

>> Паяльное жало — это вопрос личных предпочтений. Я предпочитаю небольшое долото или наконечник отвертки 1/32 дюйма (0,8 мм), потому что он может удерживать на конце немного припоя.Я не рекомендую наконечники меньше 0,6 мм, так как припой имеет тенденцию отрываться от острия. Наконечники со скосом / лопатой / копытами предназначены для удерживания на конце небольшого шарика припоя, что полезно для техники пайки волочением, описанной ниже.

>> Используйте порошковый припой диаметром 0,02 дюйма или 0,015 дюйма . Чтобы освоить SMT, я бы рекомендовал начать с припоя на основе свинца, с которым немного легче работать.

>> Оплетка или фитиль для распайки — это мелкая сетка из медных жил, которую можно использовать для удаления излишков припоя.

>> Для удаления SMD без станции горячего воздуха и множества специальных форсунок используйте комплект для удаления SMD Chip Quik (товар № SMD1, 16 долларов США с сайта chipquik.com). В комплект входит металл с низкой температурой плавления, который при смешивании с имеющимся припоем заставляет его оставаться в расплавленном состоянии в течение нескольких секунд — достаточно долго, чтобы компонент сошел с дистанции.

>> Маленькие тиски, такие как PanaVise .

Установите резистор 1206

Теперь мы готовы установить резистор для поверхностного монтажа.Обратите внимание, что резистивный элемент в резисторе SMT открыт и окрашен, и он должен быть направлен вверх для рассеивания тепла. Число 1206 означает, что размер упаковки составляет 0,12–0,06 дюйма. Упаковка 603 имеет размер 0,06–0,03 дюйма и так далее. Давайте начнем.

Число 1206 означает, что размер упаковки составляет 0,12–0,06 дюйма. Упаковка 603 имеет размер 0,06–0,03 дюйма и так далее. Давайте начнем.

1. Добавьте флюс на контактные площадки (Рисунок A). Это может быть необязательно для 1206-х, но полезно для 603-х и 402-х, где плавление припоя непосредственно на соединении, вероятно, приведет к слишком большому отложению. Слегка луженый наконечник может обеспечить весь необходимый припой.Как правило, если вы расплавляете припой прямо на соединение, вам не нужен дополнительный флюс, но если вы подносите припой к стыку с помощью утюга, вам нужно.

2. Добавьте небольшое количество припоя на 1 из 2 контактных площадок (Рисунок B).

3. Используйте пинцет, чтобы удерживать 1206 на месте, касаясь стыка между чипом и колодкой утюгом. Вы должны почувствовать, как микросхема встала на место, когда припой станет жидким (Рисунок C).

4. Припаяйте другую сторону, удерживая утюг так, чтобы он касался микросхемы и платы, и добавив небольшое количество припоя (Рисунок D).

Установите QFP (Quad Flat Package)

QFP — это квадратные корпуса ИС с выводами по периметру. Расстояние между выводами, называемое шагом, обычно составляет 0,5 мм или 0,8 мм, но некоторые из них составляют 0,4 мм.

1. Заправьте колодки флюсом (Рисунок E).

2. Совместите QFP с подушечками с помощью пинцета или зубочистки (Рисунок F).

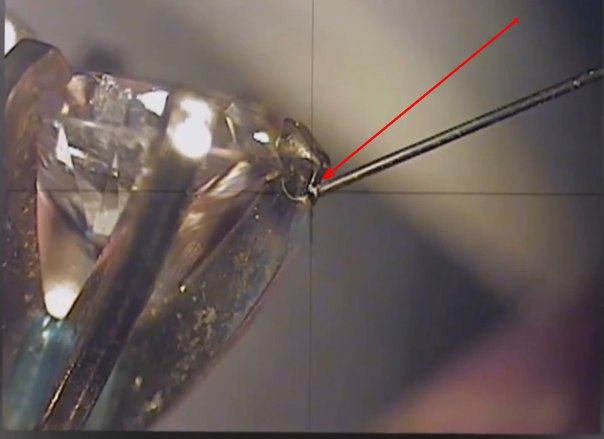

3. Добавьте небольшую каплю припоя на кончик утюга. Это ключевой момент: вы хотите, чтобы с конца свисала небольшая капля (рисунок G).

4. Закрепите 1 угол, сдвинув луженый наконечник вверх по носку поводка (Рисунок H). Припой должен быстро стекать под свинцом. Проверьте выравнивание и закрепите противоположный угол. Иногда я добавляю больше флюса на поводки после закрепления.

5. Продолжайте прикасаться утюгом к концам выводов, чтобы закончить чип.У вас должна быть возможность припаять несколько выводов с 1 загрузкой припоя на наконечнике. Попрактиковавшись, вы можете медленно протащить наконечник по ножкам и «перетащить-припаять» весь ряд за 1 проход (Рисунок I).

6. Используйте лупу, чтобы проверить перемычки и достаточное количество припоя (рисунки J и K).

7. Удалите все закороченные или перемычки, прикоснувшись к выводам чистым железным наконечником или применив фитиль для припоя (Рисунок L).

Как вариант, существует метод «заливки и фитиля», который включает заливку всех выводов припоем и последующее удаление перемычек фитилем.Поверхностное натяжение удерживает припой под выводами даже после впитывания. Ненавижу спорить с тем, что работает, но специалисты в отрасли не рекомендуют этот метод, потому что он может перегреть плату или компонент, а фитиль может отсоединить контактные площадки.

Установите PLCC (держатель микросхемы с пластиковыми выводами)

ПЛКК имеют ножки, которые загибаются под упаковку, а не торчат наружу. Этапы аналогичны пайке QFP: нанесите флюс на контактные площадки (Рисунок M), выровняйте деталь, закрепите некоторые углы, нанесите флюс и припой.Держите утюг в контакте достаточно долго, чтобы припой растекся по задней стороне каждого штифта.