КАТАЛИТИЧЕСКИЙ — это… Что такое КАТАЛИТИЧЕСКИЙ?

- КАТАЛИТИЧЕСКИЙ

- КАТАЛИТИЧЕСКИЙ

- КАТАЛИТИ́ЧЕСКИЙ, каталитическая, каталитическое (хим.). прил., по знач. связанное с катализом. Каталитическое удобрение. Каталитическое явление.

Толковый словарь Ушакова. Д.Н. Ушаков. 1935-1940.

.

- КАТАЛИЗАТОР

- КАТАЛОГ

Смотреть что такое «КАТАЛИТИЧЕСКИЙ» в других словарях:

каталитический — ая, ое. catalytique adj. Связанный с катализом, относящийся к действию катализа. БАС 1. Заимствовано в 1837 г.ЭС. Увеличить выход нефтепродуктов из нефти путем сокращения потерь и широгого внедрения каталитических процессов и других новейших… … Исторический словарь галлицизмов русского языка

каталитический — относящийся к катализу, каталитические реакции – химические процессы, происходящие при участии катализаторов Большой словарь иностранных слов.

Издательство «ИДДК», 2007 … Словарь иностранных слов русского языка

Издательство «ИДДК», 2007 … Словарь иностранных слов русского языкакаталитический — прил., кол во синонимов: 2 • автокаталитический (1) • бедственный (21) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

каталитический — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN catalyticcat … Справочник технического переводчика

каталитический яд — контактный яд — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия Синонимы контактный яд EN catalyst poisoncontact poison … Справочник технического переводчика

Каталитический — прил. 1. соотн. с сущ. катализ, связанный с ним 2. Свойственный катализу, характерный для него. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

каталитический — каталитический, каталитическая, каталитическое, каталитические, каталитического, каталитической, каталитического, каталитических, каталитическому, каталитической, каталитическому, каталитическим, каталитический, каталитическую, каталитическое,… … Формы слов

каталитический — каталит ический … Русский орфографический словарь

каталитический — … Орфографический словарь русского языка

каталитический — см.

Катализаторы — Что такое Катализаторы?

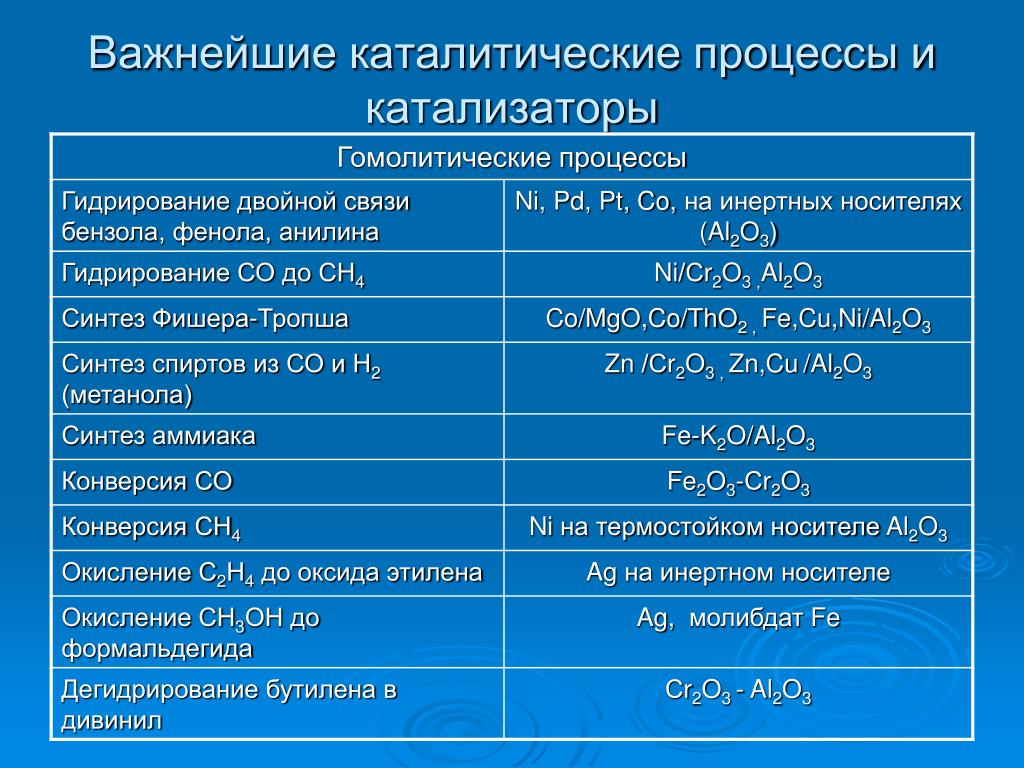

Примерно 90% объема современного химического производства основано на каталитических процессах.

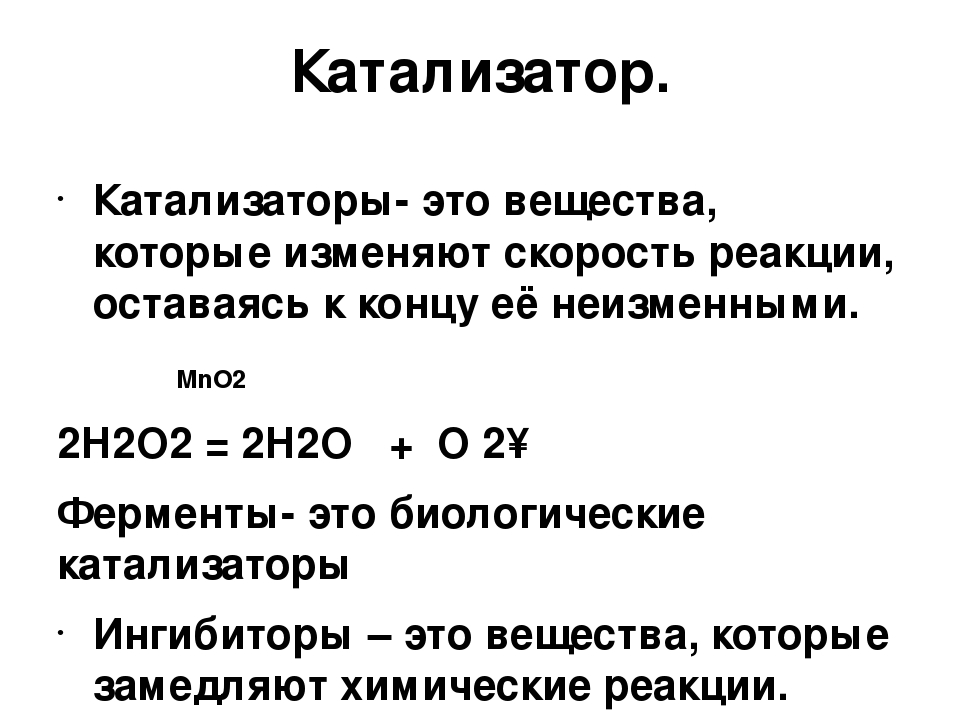

Катализаторы — вещества, изменяющие скорость химической реакции и не входящие в состав конечных продуктов.См. Спецпроект Neftegaz.RU «Национальный продукт: Отечественные катализаторы».

Катализаторы обеспечивают энергетически менее затрудненные пути реакции, что позволяет эффективно использовать сырье.

Катализ — это ускорение химических реакций под действием малых количеств веществ (катализаторов), которые сами в ходе реакции не изменяются.

Они широко используются при переработке нефти, получении различных продуктов, создании новых материалов (например, пластмасс).

Примерно 90% объема современного химического производства основано на каталитических процессах.

Катализаторы позволяют превратить низкосортное сырье в высокоценные продукты.

Без катализаторов невозможно обеспечить производство моторных топлив для двигателей экологического стандарта «Евро-5» и выше.

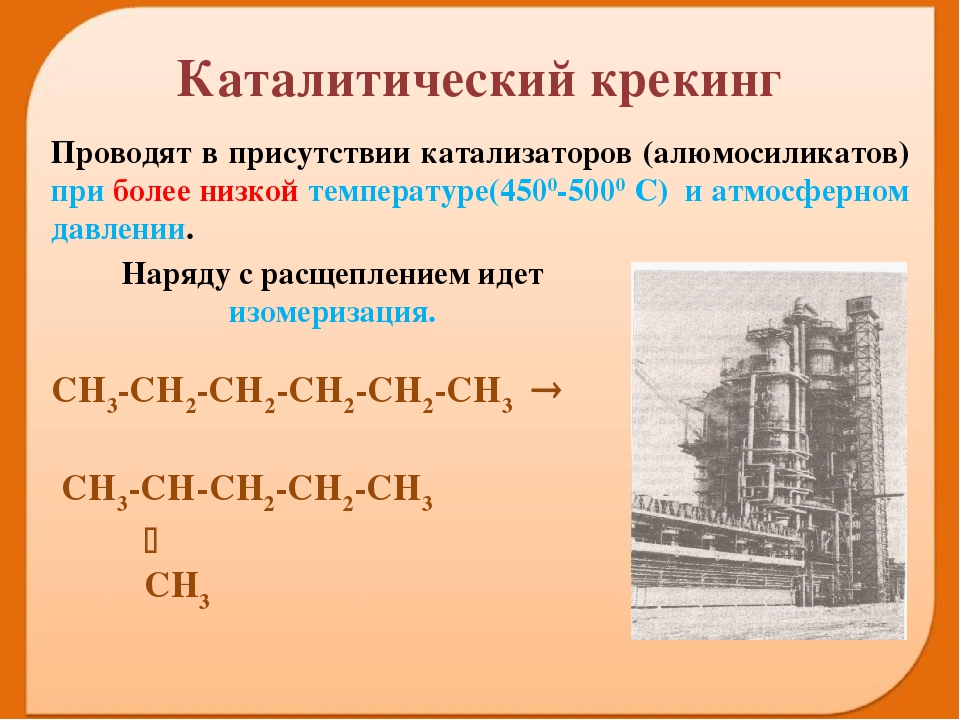

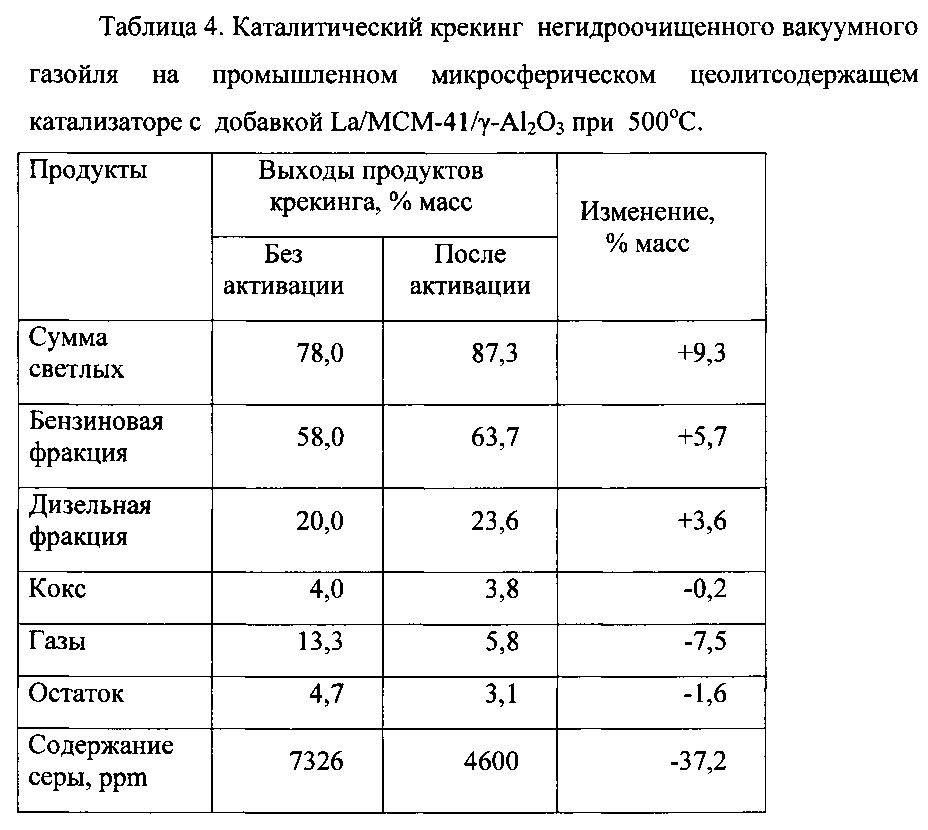

Например, в каталитическом крекинге — одном из ключевых процессов, обеспечивающих увеличение выхода светлых нефтепродуктов (особенно бензина), самое главное действие катализатора — расщепление больших углеводородных молекул на более мелкие с высоким октановым числом.

Гидрокрекинг в свою очередь — процесс получения высококачественных керосиновых и дизельных дистиллятов из тяжелого газойля вакуумной перегонки и вторичных процессов.

Он также позволяет получить высококачественную основу базовых масел, близкую по эксплуатационным характеристикам к синтетическим.

Иначе говоря, это каталитический крекинг в присутствии водорода — где сочетание водорода, катализатора и соответствующего режима процесса позволяют провести крекинг низкокачественного легкого газойля и добиться получения высококачественных основ для широкого ассортимента товарных смазочных масел.

Катализаторы здесь играют важную роль: они активно взаимодействуют с водородом, благодаря им идет сам крекинг и происходит образование изопарафинов. Гидроочистка является наиболее крупнотоннажным каталитическим процессом в нефтепереработке.

В процессе гидроочистки понижается содержание серы в топливе.

Эффективность гидроочистки зависит от активности катализаторов, температурного режима и качества сырья.

И повышение эффективности процесса требует использования новых типов катализаторов.

Требования к катализаторам:

- постоянная высокая каталитическая активность,

- селективность,

- механическая прочность,

- термостойкость,

- устойчивостью к действию каталитических ядов,

- большая длительность работы,

- легкая регенерируемость,

- необходимые гидродинамические характеристики,

- невысокая стоимость.

состава.

состава. Формирование свойств катализатора происходит во время его приготовления и во время эксплуатации, поэтому метод приготовления катализатора должен учитывать возможность образования активных центров в условиях катализа. Во многих случаях активность промышленных катализаторов увеличивают добавлением промоторов (сокатализаторов).

Селективность изменяется из-за изменения электронных свойств и окружения активных центров катализатора (эффект лиганда).

В реакциях сложных органических молекул большое значение имеет преимущественное образование продукта, близкого по своей форме и размерам к размерам микропор катализатора.

Термостойкость катализаторов важна для первых по ходу реагента слоев катализаторов в экзотермических реакциях, когда выделение тепла может вызвать рекристаллизацию и дезактивацию катализаторов.

Для предотвращения рекристаллизации катализаторы наносят на термостойкие носители.

Устойчивость катализатора к действию ядов каталитических определяется спецификой их взаимодействия с катализатором.

На оксидные катализаторы действуют те же яды, однако оксиды более устойчивы к отравлению.

В процессах крекинга, риформинга и других реакций углеводородов катализаторы отравляются в результате покрытия их слоем кокса.

Кроме того, катализаторы могут дезактивироваться из-за механического покрытия поверхности пылью, которая вносится извне или образуется при катализе.

Приготовление катализаторов

Катализаторы с развитой удельной поверхностью распространение получил метод осаждения из водных растворов солей с последующим прокаливанием образующихся соединений.

Так получают многие оксиды металлов. При этом лучше использовать водный раствор NH

Охлажденный катализатор дробят, просеивают и восстанавливают азотно-водородной смесью в колонне синтеза.

Для получения правильной геометрической формы зерен катализатора используют специальные формовочные машины.

Цилиндрические гранулы получают экструзией (выдавливанием) влажной массы с помощью массивного винта (шнека) через отверстия нужного диаметра, после чего разрезают полученный жгут на отдельные цилиндрики, которые

закатываются в сферические гранулы в специальных грануляторах.

Плоские цилиндрические таблетки получают прессованием сухого порошка на таблеточных машинах

что делать и чем это грозит мотору

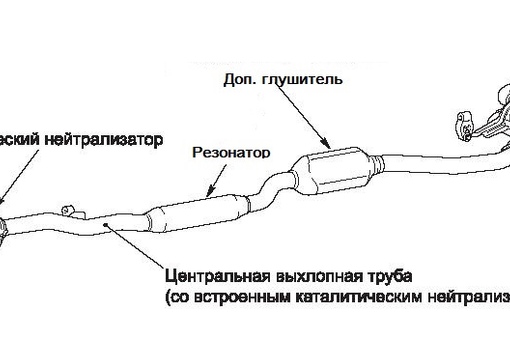

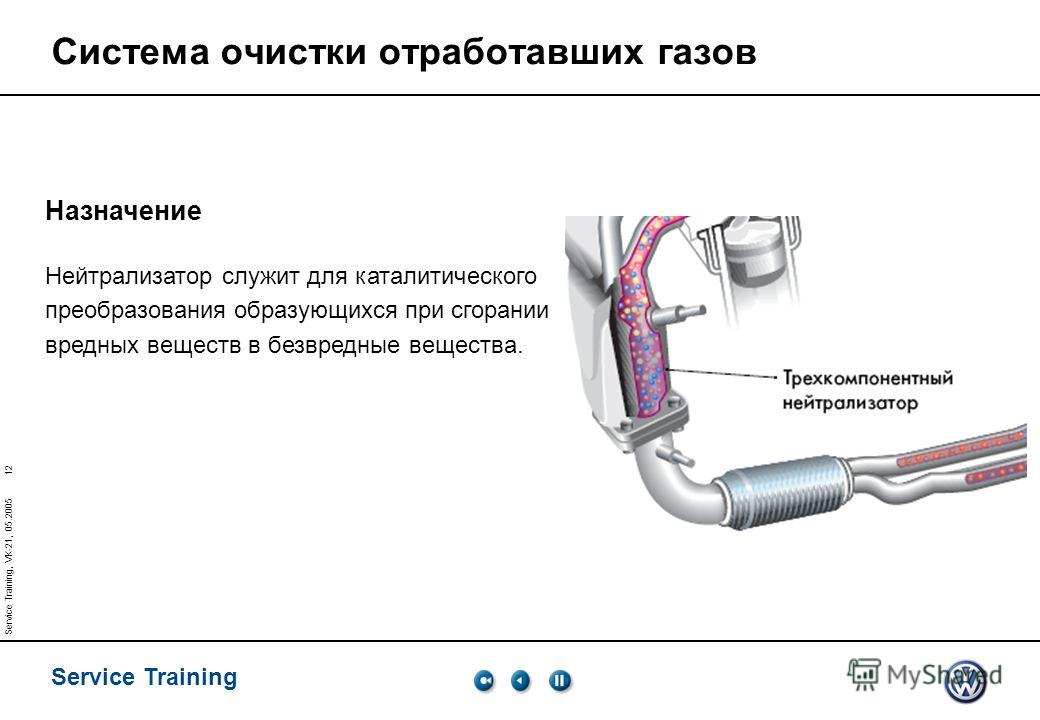

Каталитический нейтрализатор или по-простому катализатор – это элемент выпускной системы автомобиля.

Непосредственно на работу мотора он не влияет. Но при этом неисправность катализатора может быстро вывести двигатель из строя. Давайте разберемся, как вовремя заметить проблему и возможен ли ремонт этого узла или только замена?

Устройство катализатора достаточно простое. Основа его конструкции – блок из огнеупорной керамики, состоящий из множества ячеек. На каждой есть напыление из драгоценных металлов для ускорения химических реакций. Конечно, такая «ювелирная» начинка сказывается на цене.

Ресурс катализатора довольно приличный – порядка 120-160 тысяч километров и даже больше.

Однако его состояние напрямую зависит от исправности двигателя и условий эксплуатации. Чаще всего соты забиваются продуктами сгорания некачественного топлива или сомнительных присадок. Другая причина проблем: сбои в системе зажигания или неправильное образование топливной смеси, из-за чего ее часть догорает уже внутри блока, вызывая деформацию элементов.

«Соты начинают слипаться, пропускная способность для выхлопных газов становится меньше. Соответственно, это все сказываться на мощности мотора», – поясняет руководитель отдела продаж официального дилера Александр Новиков.

Как следствие – явная потеря динамики, плюс неустойчивая работа двигателя и повышенный расход. Система самодиагностики при этом зажигает лампу Check engine. Хотите вы этого или нет, но долго ездить с такими симптомами не получится.

«Если катализатор выходит из строя, он может также раскрошиться. И тогда эти крошки могут попасть через циркуляцию выхлопных газов назад в двигатель. Керамика достаточно твердая, попадая в цилиндры, может вызвать большие задиры», – предупреждает руководитель отдела продаж официального дилера Александр Новиков.

Или проще говоря, глубокие царапины, а это уже гарантированный капитальный ремонт.

Причем надо иметь в виду, что в большинстве случаев катализатор не ремонтируется, а меняется. А вот на что – решать вам. Самый простой вариант– поставить оригинальную деталь.

А вот на что – решать вам. Самый простой вариант– поставить оригинальную деталь.

Правда, даже у бюджетных моделей она стоит от 20 тысяч и выше. У некоторых авто катализаторов может быть и два, и даже четыре. Более компромиссное решение – универсальный катализатор. Обойдется он дешевле, но могут возникнуть трудности с подбором под конкретный двигатель.

Наконец, наименее затратный способ – установка так называемого пламегасителя. Стоит он относительно недорого, но требует перепрограммирования блока управления двигателем.

Но главное в этом случае, вы не пройдете обязательный техосмотр, что на фоне ужесточения правил делает этот вариант совсем уж сомнительным.

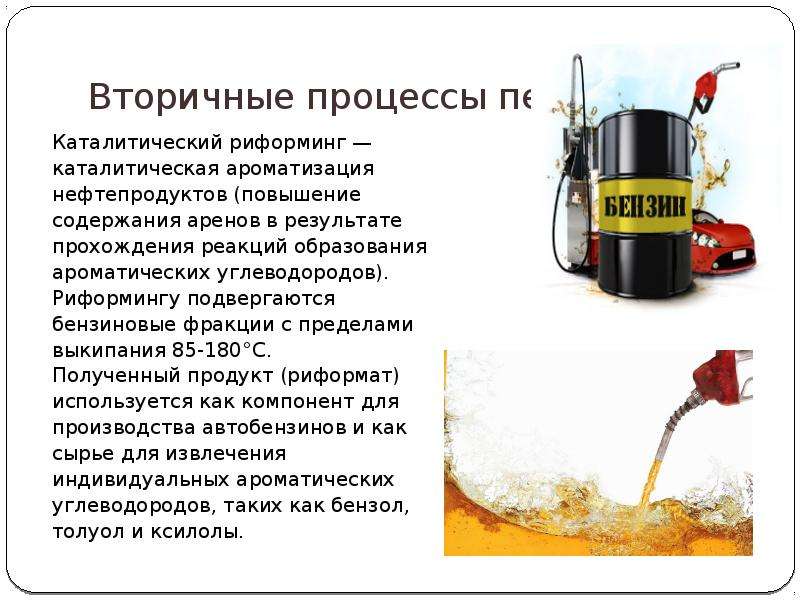

Каталитический риформинг бензинов, установка и гидроочистка бензиновых фракций

(cправочная информация)

Процесс каталитического риформинга бензиновых фракций (риформинга бензинов) является одним из важнейших процессов современной нефтеперерабатывающей и нефтехимической промышленности. Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса риформинга является водородсодержащий газ с высоким содержанием водорода, который используется для гидроочистки широкого ассортимента нефтяных фракций, для процесса гидрокрекинга тяжелых нефтяных фракций и других гидрогенизационных процессов.

Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса риформинга является водородсодержащий газ с высоким содержанием водорода, который используется для гидроочистки широкого ассортимента нефтяных фракций, для процесса гидрокрекинга тяжелых нефтяных фракций и других гидрогенизационных процессов.

Процесс каталитического риформинга является сложным химическим процессом. Это обусловлено, прежде всего, химическим составом исходного сырья процесса – разнообразных бензиновых фракций. В состав так называемой широкой фракции бензина входит более 150 углеводородов. Это углеводороды трех основных групп: парафиновые углеводороды нормального и изостроения, нафтеновые углеводороды с пятичленными и шестичленными циклами с одной или несколькими замещающими алкильными группами и ароматические углеводороды, которые обычно представлены бензолом, толуолом, ксилолами и незначительным количеством более тяжелых алкилбензолов. Среди парафинов преобладают углеводороды нормального строения и монометилзамещенные структуры. Нафтены представлены гомологами циклопентана и циклогексана.

Среди парафинов преобладают углеводороды нормального строения и монометилзамещенные структуры. Нафтены представлены гомологами циклопентана и циклогексана.

Научные основы процесса каталитического риформинга были подготовлены работами русских учёных. Так ещё в 1911г. Н.Д. Зелинским была показана возможность дегидрогенизации шестичленных нафтеновых углеводородов при температуре выше 300°С над платиновым и палладиевым катализаторами количественно, практически без побочных реакций. В том же году дегидрогенизацию нафтеновых углеводородов при контакте их с оксидом металлов осуществили В.Н. Ипатьев и Н. Довгелевич. В 1936г. в СССР одновременно в трёх лабораториях была открыта реакция непосредственной дегидроциклизации парафиновых углеводородов в ароматические. Б.Л. Молдавский и Г.Д. Камушер в ГИВДс осуществили дегидроциклизацию парафинов на оксиде хрома при температуре 450-470°С. В.И. Каржёв, М.Г. Северьянова и А.Н. Сиова во ВНИГИ наблюдали реакции дегидроциклизации парафинов на меднохромовом катализаторе при температуре 500-550°С. Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

Основой процесса каталитического риформинга бензинов являются реакции, приводящие к образованию ароматических углеводородов. Это реакции дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизация парафиновых углеводородов. Кроме того, второй по значимости в процессе каталитического риформинга является реакция изомеризации углеводородов.

Наряду с изомеризацией пятичленных и шестичленных нафтенов изомеризации подвергаются парафиновые и ароматические углеводороды. Существенную роль в процессе играют реакции гидрокрекинга парафинов, сопровождающиеся газообразованием. При каталитическом риформинге протекают также реакции раскрытия пятичленного кольца нафтенов с образованием соответствующих парафиновых углеводородов.

Типы установок риформинга бензиновых фракций

В настоящее время трудно найти завод, технология переработки нефти на котором не предусматривала бы каталитического риформирования. Развитие процесса каталитического риформинга было обусловлено длительной тенденцией роста октановых чисел товарных бензинов на фоне постепенного отказа от использования тетраэтилсвинца, как октаноповышающей добавки, а также ростом спроса на ароматические углеводороды. Таким образом, каталитический риформинг прочно занял место базового процесса современной нефтепереработки.

Развитие процесса каталитического риформинга было обусловлено длительной тенденцией роста октановых чисел товарных бензинов на фоне постепенного отказа от использования тетраэтилсвинца, как октаноповышающей добавки, а также ростом спроса на ароматические углеводороды. Таким образом, каталитический риформинг прочно занял место базового процесса современной нефтепереработки.

Эволюция процесса состояла в увеличении глубины превращения сырья, селективности ароматизации углеводородов и стабильности работы катализаторов. За весь период использования процесса выход ароматических углеводородов и водорода (целевые продукты) увеличился более чем в 1,5 раза, а межрегенерационный цикл работы катализатора — в 4 раза. Эти результаты достигнуты, прежде всего, за счет разработки новых катализаторов, повлекших за собой совершенствование технологии процесса. Сменилось, по меньшей мере, три поколения катализаторов, непременным компонентом которых всегда оставалась платина. Прогресс в технологии процесса выразился в снижении рабочего давления более чем в 10 раз (с 4,0 до 0,35 МПа) и разработке нового типа реакторных устройств непрерывного риформинга (системы CCR).

Технологическое оформление процесса каталитического риформинга определяется по способу проведения регенерации катализатора. Подавляющее большинство установок риформинга описывают тремя разновидностями технологий: полурегенеративный, циклический и процесс с непрерывной регенерацией катализатора. Наибольшее количество установок работает по полурегенеративному варианту. Например, платформинг фирмы ЮОП лицензирован примерно на 600 установках, магнаформинг фирмы Энгельгард осуществляется более чем на 150 установках, процесс ренийформинг фирмы Шеврон используется более чем на 70 установках, наконец, технология Французского института нефти лицензирована более чем на 60 установках мира. В России практически все установки каталитического риформинга (за исключением трех – в Уфе, Нижнем Новгороде и Омске) работают в полурегенеративном варианте.

Технологические параметры работы установок риформинга по полурегенеративному варианту: давление- от 1.3 до 3. 0 МПа, температура- от 480 до 530?С, октановое число (ИОЧ) колеблется от 94 до 100, выход риформата от 80 до 88% мас. Межрегенерационный цикл работы катализатора составляет от года до трех лет.

0 МПа, температура- от 480 до 530?С, октановое число (ИОЧ) колеблется от 94 до 100, выход риформата от 80 до 88% мас. Межрегенерационный цикл работы катализатора составляет от года до трех лет.

Второй тип технологии – циклический – применяется в основном на заводах США и характеризуется более жесткими условиями проведения процесса (давление 0.9-2.1 МПа, температура 505-550?С) и, как следствие, небольшими межрегенерационными циклами (от 40 до 5 суток). Октановое число риформата (ИОЧ) – от 95 до 103. Катализатор до полной отработки может выдерживать до 600 регенераций. К циклическому варианту относится процесс пауэрформинг фирмы Эксон (около 100 установок) и ультраформинг фирмы Амоко Ойл Ко (~150 установок).

Наконец, третий тип технологии каталитического риформинга представляет собой процесс с непрерывной регенерацией катализатора. Данная технология наиболее прогрессивна, так как позволяет работать в лучших термодинамических условиях (давление – 0.35-0.9 МПа, температура –до 550?С) без остановки на регенерацию (межремонтный пробег установок риформинга достигает 3-х лет и более) и достигнуть максимального октанового числа риформата (ИОЧ=102-104).

Первая установка запущена по лицензии фирмы ЮОП в 1971 году, в 1983году эксплуатировалось 35 установок, а в настоящее время работает 163 установки (в том числе 40 с давлением 0,35 МПа) по лицензии ЮОП и 56 установок по лицензии Французского института нефти.

Классификация промышленных установок риформинга

В России подавляющее большинство установок каталитического риформинга относится к классу полурегенеративного типа. Установки каталитического риформинга состоят из двух блоков. На первой стадии исходное сырье подвергается предварительной гидроочистке бензиновых фракций с целью практически полного удаления присутствующих в нем примесей органических соединений серы, азота, кислорода, хлора и др., являющихся ядами для катализаторов, используемых в процессе каталитического риформинга. На второй стадии гидроочищенное сырье подвергается непосредственно каталитическому риформингу.

Упрощенная принципиальная схема блока каталитического риформинга представлена на рис. 1.

1.

Сырье – стабильный гидрогенизат с блока, где происходит гидроочистка бензиновых фракций поступает на прием сырьевого насоса Н-1, который подает его в тройник смешения на смешение с циркулирующим водородсодержащим газом (ВСГ), поступающим с выкида циркуляционного компрессора ЦК-1. Смесь сырья и ВСГ в теплообменнике Т-1 подогревается газопродуктовым потоком, выходящим из реактора Р-3, подогревается в первой секции печи П-1 и поступает в реактор Р-1, затем подогревается во второй секции П-1, проходит реактор Р-2, затем проходит третью секцию печи П-1 и проходит в реактор Р-3. Газопродуктовая смесь после реактора Р-3 отдает часть своего тепла газосырьевому потоку в теплообменнике Т-1, охлаждается в воздушном холодильнике ВХ-1, в водяном холодильнике Х-1 и поступает в газосепаратор С-1. Здесь происходит отделение водородсодержащего газа от жидкого продукта – нестабильного катализата. Водородсодержащий газ из сепаратора С-1 направляется на удаление избыточной влаги в адсорбер А-1 (или минует его по байпасу) и поступает на прием циркуляционного компрессора ЦК-1, который вновь подает его на смешение с сырьем.

Избыток ВСГ направляется на блок гидроочистки бензиновых фракций или в водородное кольцо завода. Нестабильный катализат из сепаратора С-1 подогревается в теплообменнике Т-2 потоком стабильного катализата и поступает в среднюю часть колонны К-1 на стабилизацию – отделение растворенных в нем газообразных углеводородов. Верхом колонны К-1 выводятся легкие углеводороды до бутанов включительно. Пары охлаждаются и конденсируются в воздушном холодильнике ВХ-2 и водяном холодильнике Х-2 и поступает в емкость орошения Е-1. Жидкий продукт из Е-1 поступает на прием насоса Н-2, который подает его в качестве холодного орошения на верхнюю тарелку колонны К-1. Балансовый избыток выводится на ГФУ или в парк в виде жидкого газа. Несконденсировавшиеся газы из емкости Е-1 сбрасываются в топливную сеть.

Стабильный катализат риформинга выводится снизу колонны К-1, проходит теплообменник Т-2, охлаждается в воздушном холодильнике ВХ-3, водяном холодильнике Х-3 и направляется в парк в качестве готового продукта. Подвод тепла в низ колонны К-1 осуществляется циркуляцией части стабильного катализата через печь П-2 под нижнюю тарелку колонны. Для компенсации уноса части хлора с поверхности катализатора схемой предусмотрена дозированная подача раствора хлорорганического соединения на вход первого либо в каждый из реакторов. Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Подвод тепла в низ колонны К-1 осуществляется циркуляцией части стабильного катализата через печь П-2 под нижнюю тарелку колонны. Для компенсации уноса части хлора с поверхности катализатора схемой предусмотрена дозированная подача раствора хлорорганического соединения на вход первого либо в каждый из реакторов. Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Для выполнения операции осернения катализатора в пусковой период схемой предусматривается дозированная подача в реакторный блок раствора сероорганического соединения. Схемой предусмотрена также подача в каждый реактор хлорорганического соединения для выполнения операции реактивации катализатора риформинга.

Таблица 2. Установки риформинга для производства бензина (по типовым проектам)

Установки каталитического риформинга, предназначенные для производства компонента автомобильного бензина, состоят из двух основных блоков – блока, где происходит гидроочистка бензиновых фракций и блока риформинга. Исключением является установка Л-35-5/300, которая, являясь первенцем промышленных установок риформинга, первоначально была спроектирована в виде самостоятельного блока каталитического риформинга. Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Исключением является установка Л-35-5/300, которая, являясь первенцем промышленных установок риформинга, первоначально была спроектирована в виде самостоятельного блока каталитического риформинга. Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Таблица 3. Установки каталитического риформинга для производства ароматических углеводородов (по типовым проектам)

Значительно более сложный технологический комплекс представляет собой установка каталитического риформинга, предназначенная для производства ароматических углеводородов. В этот комплекс кроме блока гидроочистки и блока риформинга входит также блок экстракции ароматических углеводородов из катализата риформинга и блок четкой ректификации для разделения ароматического экстракта с получением ароматических углеводородов товарного качества. В табл. 2. представлена краткая характеристика основных типов установок риформинга, предназначенных для производства компонента автомобильного бензина. В табл. 3. представлена краткая характеристика типовых установок риформинга, предназначенных для производства ароматических углеводородов. Представленные данные характеризуют установки по материалам типовых проектов.

В табл. 3. представлена краткая характеристика типовых установок риформинга, предназначенных для производства ароматических углеводородов. Представленные данные характеризуют установки по материалам типовых проектов.

Таблица 4. Объем системы установок риформинга

В табл. 4 даны объемы систем блоков гидроочистки и риформинга. Эти данные необходимы для расчетов расхода водородсодержащего газа и технического азота на период пуска установок и регенерации катализатора. Принципиальные технологические схемы блока, где происходит гидроочистка бензиновых фракций и риформинга практически идентичны. Но имеются некоторые отличия, которые заключаются в основном в аппаратурном оформлении отдельных узлов установок, прежде всего, узлов стабилизации нестабильного катализата риформинга. Для установок, предназначенных для производства высокооктанового компонента автобензина характерно увеличение производственной мощности по перерабатываемому сырью с 300 тыс. т/год до 600 тыс. т/год и до 1000 тыс. т/год, что диктовалось необходимостью увеличения производства высокооктановых автомобильных бензинов. Все установки, предназначенные для производства ароматических углеводородов, имели одинаковую производительность – 300 тыс. т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

т/год и до 1000 тыс. т/год, что диктовалось необходимостью увеличения производства высокооктановых автомобильных бензинов. Все установки, предназначенные для производства ароматических углеводородов, имели одинаковую производительность – 300 тыс. т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

Катализаторы риформинга

В процессе каталитического риформинга используются катализаторы, основой которых является платина, равномерно распределенная на носителе – оксиде алюминия, промотированном хлором (в редких случаях фтором). Природа активной поверхности катализаторов риформинга базируется на модели бифункционального их действия, предложенной в 1953г. Маилсом. Диспергированная на поверхности носителя платина является катализатором реакций гидрирования-дегидрирования, а носитель – галоидированный оксид алюминия – катализатором реакций кислотно-основного типа – изомеризации, циклизации, крекинга.

Новейшими исследованиями, выполненными в последнее время, было обнаружено, что часть высокодисперсной нанесенной на носитель платины по своим физическим, адсорбционным и химическим характеристикам не соответствует характеристикам металлической платины. Эта платина получила название электронодефицитной и обозначается символом Ptσ в отличие от металлической платины, которая обозначается символом Pt?. Характерной особенностью электронодефицитной платины является ее способность образовывать прочную хемосорбционную связь с молекулами воды. По этому признаку все поверхностные атомы платины на катализаторе различаются на два состояния: Pt? и Ptσ. Эта же характерная особенность электронодефицитной платины позволяет оценивать ее количество на поверхности катализатора.

Главной характерной особенностью электронодефицитной платины Ptσ является ее высокая активность в реакции дегидроциклизации парафиновых углеводородов – основополагающей реакции процесса каталитического риформинга бензиновых фракций. Скорость реакции дегидроциклизации парафиновых углеводородов с участием платины Ptσ в десять-пятнадцать раз выше скорости с участием металлической платины Pt?. Электронодефицитная платина Ptσ входит в состав поверхностных комплексов PtClxOyLz, являющихся продуктами сильного взаимодействия предшественника платины с поверхностными группами и дефектами γ- или η-оксидов алюминия,являющегося основным носителем катализаторов риформинга. Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Скорость реакции дегидроциклизации парафиновых углеводородов с участием платины Ptσ в десять-пятнадцать раз выше скорости с участием металлической платины Pt?. Электронодефицитная платина Ptσ входит в состав поверхностных комплексов PtClxOyLz, являющихся продуктами сильного взаимодействия предшественника платины с поверхностными группами и дефектами γ- или η-оксидов алюминия,являющегося основным носителем катализаторов риформинга. Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Разработанные технологии приготовления современных катализаторов риформинга направлены на получение катализаторов с максимальным содержанием электронодефицитной платины Ptσ. Наиболее активные и стабильные современные промышленные катализаторы содержат в своем составе до 55 % Ptσ от общего содержания платины в катализаторе.

Большинство промышленных катализаторов риформинга приготовлено с использованием в качестве носителя γ-Al2O3, обладающей большей термической стабильностью.

Для усиления и регулирования кислотной функции оксид алюминия промотируют галоидом – фтором или хлором. Фторсодержащие катализаторы используются весьма ограниченно, в случаях, когда процесс риформинга осуществляют без предварительной гидроочистки сырья или при высокой влажности. Абсолютное большинство катализаторов риформинга приготовлены на основе хлорированного оксида алюминия. Преимуществом катализаторов, приготовленных на хлорированном оксиде алюминия, является возможность регулирования содержания хлора на поверхности катализаторов, а, следовательно, и уровень их кислотности, непосредственно в условиях эксплуатации. Это объясняется тем, что хлор является подвижным промотором, он слабо связан с поверхностью носителя и легко замещается гидроксилами воды.

Это объясняется тем, что хлор является подвижным промотором, он слабо связан с поверхностью носителя и легко замещается гидроксилами воды.

Количество хлора на поверхности оксида алюминия определяется равновесием реакции:

Это обстоятельство привело к необходимости во время эксплуатации поддерживать над поверхностью катализатора вполне определенную концентрацию паров воды, при которой в катализаторе содержится оптимальное количество хлора, и которое, как правило, находится в пределах 0,9-1,2 масс. %. Содержание хлора на поверхности катализатора является функцией мольного отношения вода: хлор в зоне реакции, удельной поверхности Al2О3 и прочности удерживания хлора на катализаторе.

Высока роль хлора в создании активной поверхности катализатора, в создании поверхностных комплексов, обеспечивающих стабильную работу катализаторов в жестких условиях процесса. Поверхностные комплексы имеют примерный состав PtσnClxOyLz, где σ=2; n≥1; x+y+z≤4; в качестве лигандов L могут быть ионы S, углеводородные радикалы (влияние реакционной среды).

Наконец, без хлора невозможно восстановление высокой дисперсности платины на носителе в период реактивации платиновых катализаторов.

В настоящее время в промышленной практике используются модифицированные би- и полиметаллические катализаторы риформинга, приготовленные на хлорированном оксиде алюминия, в которых наряду с платиной содержатся другие элементы периодической системы. Модификаторами для катализаторов риформинга являются рений, олово, титан, германий, иридий, свинец, цирконий, марганец.

Основным преимуществом модифицированных полиметаллических катализаторов риформинга является их высокая стабильность, выражающаяся в том, что снижение активности в условиях процесса происходит значительно медленнее, чем у монометаллических платиновых катализаторов.

Поскольку основной причиной дезактивации катализаторов риформинга в цикле реакции является их закоксовывание, повышение стабильности при введении модифицирующих металлов связано с воздействием на процесс коксоотложения. Характер этого воздействия, его механизм зависит от природы применяемого модификатора.

Характер этого воздействия, его механизм зависит от природы применяемого модификатора.

В промышленной практике процесса риформинга наибольшее распространение получили алюмоплатиновые катализаторы, модифицированные рением – платинорениевые катализаторы, в отдельных случаях с добавками третьего компонента.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО «НПП Нефтехим» Вы найдете в разделах Главное меню/Разработки и Услуги.

Каталитический газовый обогреватель — что это, принцип работы, плюсы и минусы

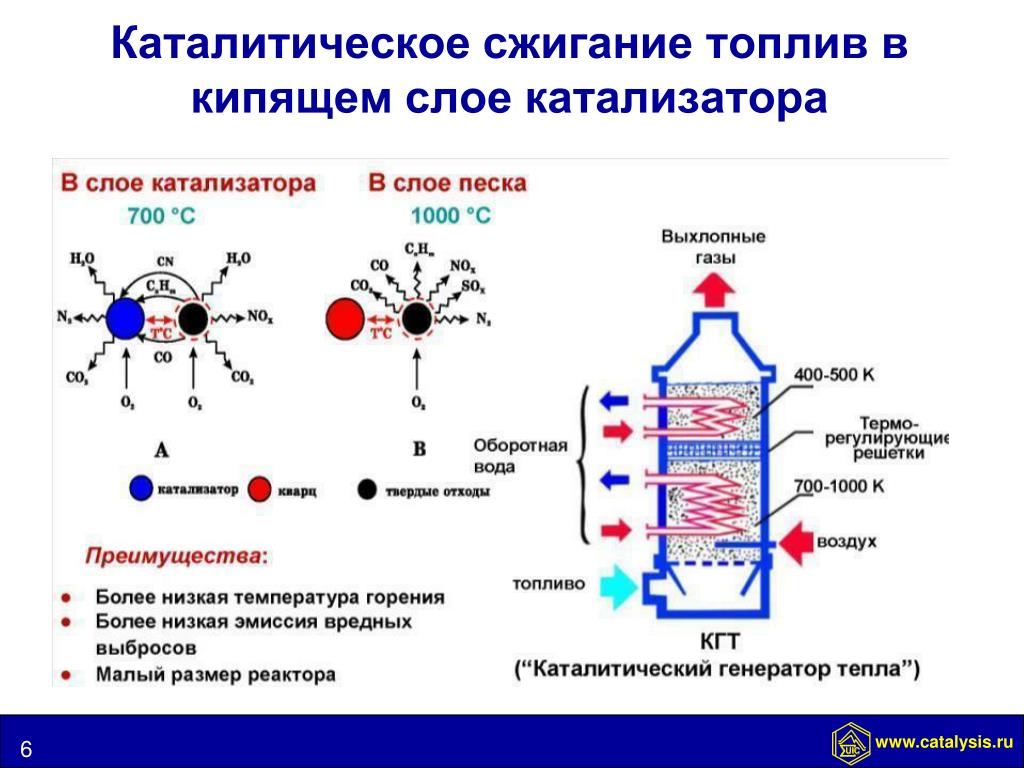

Каталитическим газовым обогревателем называется прибор отопления, в котором выработка тепловой энергии происходит в результате каталитического (беспламенного) горения топлива.

Каталитическое горение топлива: что это?

Каталитическим горением топлива называется реакция окисления углеводородов в присутствии катализаторов. Ее основное преимущество состоит в отсутствии открытого пламени и сравнительно невысокой температурой нагрева контактной поверхности, составляющей 150-200 С.

По сути, каталитическое горение позволяет получить низкотемпературный инфракрасный прибор отопления, излучающий тепло в комфортном для человека диапазоне волн.

В качестве катализаторов обычно выступает платина или палладий, высокая стоимость которых долгое время являлась основным препятствием для широкого использования каталитического горения.

Итогом (продуктом) сгорания топлива в ходе каталитической реакции являются те же самые вещества, что и при обычном сжигании топлива — двуокись углерода и вода СО2 и Н2О. Однако процесс идет без избытка кислорода, что имеет огромное значение для поддержания комфортных условий в помещении, в котором установлен и используется прибор отопления. Иными словами, процесс каталитического горения не «выжигает» кислород в помещении.

Еще одно преимущество каталитического горения состоит в полном сжигании топлива до конечных продуктов горения. Образование промежуточного продукта угарного газа исключено.

Каталитические грелки

Устройства, вырабатывающие тепло в ходе каталитического горения топлива известны со времен второй мировой войны. Они представляют собой небольшие металлические резервуары с отверстиями для подачи воздуха и удаления продуктов горения, внутри которых находится катализатор и вата, смоченная спиртом или бензином. Для запуска такой грелки необходимо нагреть открытым пламенем поверхность катализатора и запустить процесс горения паров спирта.

Затем пламя гасится, а процесс выделения тепла в ходе каталитической реакции горения спирта продолжается. В ходе реакции поверхность грелки нагревается до 50-60 С, что позволяет носить ее на теле под одеждой, согреваясь в сильный мороз.

Такие грелки широко используются и в настоящее время в условиях экспедиций и походов. Следует отметить, что в качестве топлива для походных грелок используется спирт или бензин высокого качества, а сами устройства являются дорогостоящим оборудованием.

Каталитическая реакция горения топлива для обогрева домов и квартир

Широкое применение каталитического горения для обогрева домов стало возможно сравнительно недавно, с появлением новой технологии производства каталитической пластины, позволяющей наносить на поверхность стеклоткани микроскопический слой платины, достаточный для начала и поддержания реакции каталитического горения.

Недорогой доступный по цене катализатор позволил широко взглянуть на каталитическое горение и использовать его для сжигания газа.

Однако каталитическая реакция горения углеводородов требовательна к составу используемого топлива. Газ предварительно должен быть очищен от вредных примесей, загрязняющих поверхность катализатора и снижающих эффективность работы устройства. Но даже эти высокие требования не стали препятствием в разработке нового вида приборов отопления – каталитических газовых обогревателей, вызывающих немалый интерес у потребителей.

Каталитические газовые обогреватели

Примером каталитического газового обогревателя может служить прибор отопления торговой марки Bartolini Pullover, работающий на СУГ (баллонном сжиженном газе). Обогреватель Bartolini Pullover рассчитан на отопление одного помещения.

Горение газа в обогревателе происходит на сетке из стекловолокна, на поверхность которой нанесен слой платины. Баллон с газом устанавливается сзади горелки. Следует отметить, что баллон для СУГ объемом 27 литров в ходит в комплект поставки устройства и является его неотъемлемой частью. Для обеспечения безопасности процесса горения устройство укомплектовано датчиком концентрации СО2. При повышении уровня концентрации продуктов горения прибор автоматически отключается.

Баллон с газом устанавливается сзади горелки. Следует отметить, что баллон для СУГ объемом 27 литров в ходит в комплект поставки устройства и является его неотъемлемой частью. Для обеспечения безопасности процесса горения устройство укомплектовано датчиком концентрации СО2. При повышении уровня концентрации продуктов горения прибор автоматически отключается.

Основное преимущество каталитических газовых обогревателей состоит в возможности эксплуатации устройства без использования дымохода. Однако ( в соответствии со СНиП) при эксплуатации любого газового оборудования необходимо обеспечить удаление продуктов горения, используя для этого исправно работающую дымоходную или вентиляционную систему. Второе обязательное условие это наличие постоянного притока свежего воздуха.

Нужно понимать, что процесс горения, каталитический он или обычный, представляет собой реакцию окисления топлива, в которой обязательно участвует кислород, и в ходе которой обязательно вырабатывается углекислый газ, повышенная концентрация которого опасна для здоровья и жизни человека.

Ошибочны заявления некоторых авторов о том, что каталитический обогреватель не вырабатывает никаких вредных веществ, и в нем вообще нет продуктов сгорания топлива.

Каталитический газовый обогреватель в отличие от других газовых обогревателей позволяет получать низкотемпературное тепло (150-200 С) более комфортное для человека. Именно в этом его основное достоинство.

Wolflubes — The Vital Lubricant — Блог

Эксперты в области фильтрации: DOC и DPF

DOC, или дизельный катализатор окисления, — это каталитический нейтрализатор, предназначенный для снижения уровня выбросов вредных углеводородов и окиси углерода. Конструкция DOC предусматривает ячеистую структуру для гарантии максимальной площади контакта между отработавшими газами и металлическими каталитическими нейтрализаторами, что приводит к разрушению углеводородов и распаду окиси углерода на CO2 и h3O. DOC — это разумное вложение средств, с которым ваш автомобиль становится экологически безопаснее. Вы сами увидите и почувствуете влияние DOC на качество отработавших газов вашего автомобиля.

Вы сами увидите и почувствуете влияние DOC на качество отработавших газов вашего автомобиля.Как и DOC, DPF, или дизельный сажевый фильтр, является мастером своего дела. Этот фильтр собирает и сжигает частицы, содержащиеся в отработавших газах. Аналогично DOC, эффективность окисления обеспечивается ячеистой структурой компонента. Для сжигания собранных частиц DPF использует тепло, выделяемое двигателем и DOC. Но не забывайте, что засорение DPF может привести к потере достигнутых экологических преимуществ. DPF работает в тесной смычке с DOC: для надлежащей работы фильтра без засоров в него не должно поступать слишком много углеводородов, а сжигание частиц происходит за счет тепла, выделяемого DOC. Какая слаженная работа!

Снижение содержания NOx

SCR, или селективный каталитический нейтрализатор, представляет собой каталитический нейтрализатор, предназначенный для снижения содержания оксидов азота (NOx) в отработавших газах. Для этого используется одна из трех дополнительных жидкостей: мочевина, безводный аммиак или водный аммиак. Отработавшие газы и жидкость-катализатор подаются в систему и проходят через конструкцию с металлическими каталитическими нейтрализаторами, которые стимулируют распад NOx на множество менее вредных веществ за счет присутствия мочевины.

Для этого используется одна из трех дополнительных жидкостей: мочевина, безводный аммиак или водный аммиак. Отработавшие газы и жидкость-катализатор подаются в систему и проходят через конструкцию с металлическими каталитическими нейтрализаторами, которые стимулируют распад NOx на множество менее вредных веществ за счет присутствия мочевины.Важность моторного масла

Система дополнительной обработки отработавших газов не соединена напрямую с циркулирующим в автомобиле моторным маслом. Другими словами, моторное масло не проходит через компоненты системы очистки. Но не стоит недооценивать важность выбора правильного масла, совместимого с вашей системой дополнительной обработки отработавших газов.Сгорание топлива каждый раз сопровождается сжиганием небольшого количества моторного масла. Остатки сгоревшей смазки проходят через систему дополнительной обработки отработавших газов и могут повредить каталитические нейтрализаторы или стать причиной засорения одного из фильтров.

Постоянные инвестиции в инновационные технологии позволяют компании Wolf предлагать самую различную продукцию, совместимую с системами дополнительной обработки отработавших газов. Вся продукция, соответствующая категориям ACEA C1-C4 и E6/E9, гарантирует комплексную защиту совместимых дизельных двигателей и систем дополнительной обработки отработавших газов. Кроме того, наш ассортимент инновационной продукции в скором времени будет расширен за счет добавления спецификации ACEA C5.

Поиск подходящего моторного масла порой вызывает все больше трудностей. Но компания Wolf всегда готова помочь вам. Функция поиска продуктов от компании Wolf — это удобный инструмент, который поможет вам найти оптимальное моторное масло всего за несколько секунд. Просто укажите марку и тип дизельного автомобиля, чтобы узнать, какое моторное масло защитит не только ваш двигатель, но и систему дополнительной обработки отработавших газов.

Моторные масла

Описанные выше компоненты системы дополнительной обработки отработавших газов позволяют добиться большей экологичности двигателя, но вместе с тем остаются крайне уязвимыми. Именно поэтому выбор подходящей смазки для вашего автомобиля имеет столь большое значение. При работе двигателя сгорает небольшое количество моторного масла, остатки которого попадают во все три компонента очистки. Эти остатки могут засорить фильтр или помешать работе жидкости-катализатора или металлических каталитических нейтрализаторов. С автомобилями, оборудованными этими фильтрами, прежде всего несовместимы моторные масла, содержащие сульфатную золу. По этой причине ACEA (Ассоциация европейских производителей автомобилей) составила классификацию стандартов масел. Под категории C1-C4, E6 и E9 подпадают моторные масла для автомобилей, оснащенных системой дополнительной обработки отработавших газов. Недавно к ним добавился стандарт C5. Современная и инновационная продукция категории C5 обеспечивает комплексную защиту систем дополнительной обработки отработавших газов и еще большую экономию топлива. Специалисты Wolf Oil непрерывно занимаются разработкой новой продукции, поэтому советуем вам внимательно следить за нашими объявлениями о новых смазочных материалах!

Именно поэтому выбор подходящей смазки для вашего автомобиля имеет столь большое значение. При работе двигателя сгорает небольшое количество моторного масла, остатки которого попадают во все три компонента очистки. Эти остатки могут засорить фильтр или помешать работе жидкости-катализатора или металлических каталитических нейтрализаторов. С автомобилями, оборудованными этими фильтрами, прежде всего несовместимы моторные масла, содержащие сульфатную золу. По этой причине ACEA (Ассоциация европейских производителей автомобилей) составила классификацию стандартов масел. Под категории C1-C4, E6 и E9 подпадают моторные масла для автомобилей, оснащенных системой дополнительной обработки отработавших газов. Недавно к ним добавился стандарт C5. Современная и инновационная продукция категории C5 обеспечивает комплексную защиту систем дополнительной обработки отработавших газов и еще большую экономию топлива. Специалисты Wolf Oil непрерывно занимаются разработкой новой продукции, поэтому советуем вам внимательно следить за нашими объявлениями о новых смазочных материалах!Различные спецификации, множество тонкостей и непонятные сокращения могут сделать поиск подходящего моторного масла весьма утомительным. Именно поэтому компания Wolf разработала инструмент, который поможет найти моторное масло, оптимально подходящее для вашего автомобиля и обеспечивающее также защиту системы дополнительной обработки отработавших газов. Нажмите несколько кнопок — и вы найдете идеальное масло для вашего двигателя. Как производитель моторного масла, мы считаем своим долгом помочь каждому клиенту подобрать подходящую смазку, не забывая при этом об окружающей среде. Ведь мы сможем добиться экологичного будущего и умных технологий передвижения только все вместе.

Зачем в США и Британии воруют каталитические конвертеры с автомобилей

Цены на палладий выросли более чем на 50% за последние полгода из-за его дефицита. Благодаря этому металл, используемый в автомобильной промышленности для уменьшения вредных выбросов бензиновых двигателей, в январе впервые с 2002 г. стал стоить дороже золота. Это спровоцировало массовые случаи краж каталитических конвертеров в США и Великобритании, пишет The Wall Street Journal.

На рынке палладия уже давно наблюдается дефицит предложения, и многие эксперты прогнозируют, что он сохранится в ближайшие годы. Это связано с ростом спроса на металл из-за ужесточения экологических требований к автомобилям, особенно после ухудшения репутации дизельных машин после скандала с Volkswagen.

По прогнозам «Норникеля», крупнейшего в мире производителя палладия, дефицит металла на рынке сохранится до 2025 г., а в этом году он достигнет 1,4 млн унций.

В понедельник на Нью-Йоркской товарной бирже мартовский фьючерс на палладий стоил около $1367 за тройскую унцию (почти $44 за 1 г), за унцию золота давали $1309. Между тем с 2002 г. золото было дороже палладия, но в середине января они поменялись местами, а цена палладия даже превысила $1400. Физический дефицит палладия сохранится в краткосрочной и среднесрочной перспективе, даже если производители катализаторов начнут заменять палладий более дешевой платиной, поэтому его цена, «вероятно, продолжит бить рекорды… и может протестировать уровни выше $1500 за унцию», писали в конце января в отчете аналитики «Атона».

Украсть катализатор относительно легко – с этим можно справиться за несколько минут, а на YouTube есть обучающие видео, пишет WSJ. Воры довели этот процесс до совершенства, утверждает полиция Чикаго. По словам ее представителя Говарда Людвига, обычно этим посреди ночи занимается группа грабителей, которая подъезжает на автомобиле, отпиливает у стоящей на парковке машины катализатор с помощью поршневой пилы и тут же уезжает. «За одну ночь они работают в нескольких кварталах. Как минимум один ждет за рулем, а другой работает под автомобилем», – говорит Людвиг.

Выследить грабителей трудно, поскольку они сдают катализаторы на металлолом в тех штатах, где не нужно предъявлять документы. Обычно они получают за один катализатор от $150 до $200. «Продают они не автозапчасти, а именно металл», – утверждает лейтенант Чак Нейгл из Алабамы.

Точной статистики по кражам автомобильных катализаторов нет, отмечает WSJ. Однако полиция Лондона сообщила об учащении таких преступлений еще в сентябре прошлого года (с минимумов в начале 2016 г., когда палладий стоил менее $500 за унцию, он подорожал до $1100 в январе 2018 г., а после продлившейся до августа коррекции начался новый стремительный взлет цены). Причем в британской столице бывали случаи, когда грабители снимали катализаторы даже с гибридных автомобилей Toyota Prius, хотя, по данным компании European Metal Recycling, из катализаторов этих моделей можно извлечь лишь около 2 г палладия, а сами катализаторы можно продать примерно за $450.

Универсальная платформа для автоматизации рабочих процессов без кода

Catalytic была создана с нуля, чтобы стать единой универсальной платформой для бизнес-пользователей, позволяющей создавать широкий спектр корпоративных рабочих процессов. Чтобы реализовать это видение, мы объединили лучшие аспекты вышеперечисленных технических категорий в практичную, гибкую платформу на основе данных, которая соответствует тому, как люди на самом деле работают.

Это еще не все, что отличает нас от других, но вот краткое изложение:

- Каталитический vs.Роботизированная автоматизация процессов (RPA):

В отличие от RPA, который создает ботов, имитирующих людей, работающих на настольных компьютерах и других экранных приложениях, Catalytic автоматизирует на уровне данных и с помощью API-интерфейсов для большей надежности, гибкости и прозрачности.

Если вы думаете о процессе как о сборочной линии, роботы RPA действуют как одна отдельная «станция», в то время как каталитические рабочие процессы заботятся о нескольких этапах на линии и действуют как конвейерная лента, соединяющая и продвигающая весь процесс вперед.

- Каталитическая и цифровая автоматизация процессов (DPA):

Во многих отношениях Catalytic — это DPA следующего поколения. Мы разделяем концепцию оркестровки людей и делаем упор на улучшение процессов и управление данными. Однако, в отличие от многих DPA, мы также сосредоточены на простоте использования без кода в сочетании с более мощными возможностями автоматизации и интеграции в нашу платформу, что дает гражданским разработчикам возможность решать больше проблем и создавать более сложные корпоративные решения.

- Сравнение каталитической платформы и платформы интеграции как услуги (IPaaS):

Catalytic и IPaaS могут соединять и согласовывать системы вместе. Однако, если IPaaS ориентирован только на передачу информации между большим количеством систем, Catalytic взаимодействует с общими бизнес-системами как часть более надежного рабочего процесса, включающего назначения задач, формы, результаты, обработку данных, машинное обучение и многое другое.

- Каталитический vs.разработка приложений без кода:

Catalytic практически не требует кодирования, подобно платформам разработки приложений без кода / с низким кодом. Однако там, где платформы разработки приложений без кода / с низким кодом создают традиционные приложения для конечных пользователей, спроектированные на основе интерфейса, такого как веб-приложения и мобильные приложения, Catalytic создает рабочие процессы, которые автоматизируют и координируют больше скрытых типов процессов.

Catalytic IT, профилированный Cloudtango

Catalytic IT — это независимая ИТ-консалтинговая компания, специализирующаяся на обслуживании профессиональных, розничных, медицинских и образовательных рынков.Обладая многолетним опытом, мы обладаем знаниями, которые необходимы организациям, чтобы оставаться впереди в современной технологической среде.Catalytic IT консультирует и дает рекомендации по стратегиям систем, сетей и рабочих процессов, которые будут служить вам не только в настоящее время, но и будут расти и масштабироваться вместе с вами в будущем. Мы понимаем, что вам нужны решения, которые учитывают общую картину и интегрируются с вашими целями, вашим видением и вашими направлениями на будущее.

Catalytic IT — это новая компания, работающая в сфере относительности, в которой работают два консультанта по ИКТ, а также опытный владелец бизнеса и офис-менеджер.Базируясь в Аттадале, штат Вашингтон, мы обслуживаем клиентов в метро и региональном штате Вашингтон, а также международных клиентов из Сингапура и Малайзии.

# Названо MSP50 Australia Award Подробнее>Ежегодно в рамках награды cloudtango награждаются самые успешные MSP по всему миру, что стало глобальным эталоном благодаря независимому подходу и глубокому анализу. Выбор Catalytic IT для получения награды MSP50 Australia подтверждает его техническое превосходство, ориентированность на клиента и инновации в отрасли.

5+ SMB Образование

Примеры из практики

Колледж Святой Марии

УСент-Мэри была устаревшая беспроводная сеть, которая была перегружена внезапным […]

Католическое образование WA

В рамках более широкой картины их технологического развития, развертывание беспроводной сети CEWA на […]

- Услуги:

- Microsoft 365, Сеть и Wi-Fi, Управляемая ИТ, ИТ-консалтинг, Хранение данных… и еще 2

- Партнерство:

- Veeam, Aruba, Cisco, Dell, EMC², +6 […] подробнее

Catalytic IT прилипает к своим ружьям на фоне COVID-19

Майкл Лестер (Catalytic IT)

Предоставлено: Catalytic IT. Массовый сбой может вызвать панику у некоторых предприятий, но Catalytic IT сохраняет хладнокровие в нынешних условиях со своей «в значительной степени неизменной» стратегией после первой волны пандемии COVID-19.

Несмотря на всю текущую неопределенность, консалтинговая компания в области ИКТ из Западной Австралии считает, что по большей части продолжает придерживаться своих ключевых бизнес-приоритетов, которые были до пандемии, а директор Майкл Лестер говорит, что бизнес всегда был «прежде всего мобильностью». организация ».

«Пандемия просто ускорила этот подход в любое время и в любом месте для компаний, которые отстают», — сказал Лестер ARN .

«Мы разрабатывали платформы для совместной работы, которые поддерживали эффективную коммуникацию, и они сыграли решающую роль в успешной борьбе с пандемией наших клиентов.Мы по-прежнему нацелены на органический рост, и наш запланированный выход на новые рынки и наборы продуктов продолжается, в основном, без изменений.

«Наша стратегия осталась в основном неизменной — мы сохраняем долгосрочную перспективу и устойчивое финансовое положение, чтобы гарантировать, что мы сможем справиться с приливами и отливами на наших рынках. Несмотря на то, что наши достижения варьировались в зависимости от уникальных проблем, которые COVID-19 поставил перед нами, наша долгосрочная стратегия роста остается в основном так же, как и раньше ».

Сосредоточение внимания на мобильности привело к тому, что ее клиенты, которые раньше не торопились с внедрением политики работы из дома, начали вкладывать средства в решения для мобильности и удаленного подключения, такие как видеоконференцсвязь.

Помимо этого, по словам Лестера, постоянно растет спрос на усовершенствование процессов.

«Компании должны делать больше с меньшими затратами и ищут способы автоматизировать и улучшить методы ведения бизнеса», — добавил он.

Прямая угроза COVID-19 для клиентов Catalytic IT минимальна, но наибольшую озабоченность вызывает косвенная угроза.

«Например, школа имеет важное значение, однако частные школы могут пострадать из-за сокращения числа учащихся, поскольку потеря рабочих мест сокращает дискреционные расходы», — сказал Лестер.

Подробнее Comunet в COVID: «Нам звонили по телефону и писали по электронной почте с просьбой о помощи»«Мы также считаем, что постоянное управление проблемами безопасности, создаваемыми распределенной рабочей силой, станет ключевым направлением в ближайшие месяцы».

У клиентов также есть возможность получить больше от своих текущих инвестиций в ИКТ, что, по мнению Лестера, является недостатком образования.

«Так много клиентов перешло на облачные платформы, такие как Office 365, однако они, как правило, используют лишь небольшую часть возможностей платформы», — заявил он.

«Организации открывают для себя такие продукты, как Teams, и изучают, как это может изменить способ их общения и совместной работы».

Подробнее В центре внимания: Catalytic IT в Западной Австралии«Рынок также созрел для возможностей автоматизации и моделей потребления облака», — добавил он.

Тем не менее, даже при таком повышенном внимании к решениям мобильности, то, как консультанты определяют успех сейчас, точно так же, как оно определяло его до пандемии — понимание и прислушивание к клиентам для создания индивидуальных решений, а не сосредоточение внимания на единых размерах. универсальные подходы.

«Успешные провайдеры должны быть ориентированы на хорошее обслуживание всех заинтересованных сторон, независимо от местоположения — это то, что провайдеры, ориентированные на мобильность, делают в течение длительного времени», — сказал Лестер.

«Прежде всего, провайдеры должны быть гибкими и адаптируемыми. Мы узнали, что все может измениться очень быстро, и жесткие поставщики технологий очень быстро обнаружат, что клиенты отворачиваются ».

Подробнее «Фортуна любит смелых» в условиях COVID-19ARN Advance — это централизованный редакционный ресурс, предназначенный для помощи партнерам в доступе к перспективному контенту, поскольку австралийский рынок пытается изменить позицию для роста.

Подпишитесь на рассылку новостей!

Ошибка: проверьте свой адрес электронной почты.

Теги AdvanceCatalytic IT

Каталитический крекинг — обзор

3.2.1.2 Каталитический крекинг

Каталитический крекинг — это процесс конверсии, который может применяться к разнообразному сырью, от газойля до остатков и в различных конфигурациях (Speight and Ozum, 2002 ; Speight, 2014).Установки каталитического крекинга в настоящее время установлены примерно на 400 нефтеперерабатывающих заводах по всему миру, и эти установки считаются одним из самых важных достижений двадцатого века.

Каталитический крекинг в основном такой же, как термический крекинг, но он отличается использованием катализатора, который (теоретически) не расходуется в процессе, и является одним из нескольких практических приложений, используемых на нефтеперерабатывающем заводе, где катализатор используется для улучшения эффективность процесса. Первоначальный стимул к развитию процессов крекинга возник из-за необходимости увеличения поставок бензина и повышения октанового числа бензина при сохранении выхода из высококипящих запасов с использованием катализаторов (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Гэри и др., 2007; Speight, 2014). Поскольку крекинг мог фактически удвоить объем бензина из барреля сырой нефти, цель крекинга была полностью оправдана.

История каталитического крекинга началась в начале двадцатого века. В 1930-х годах установки термического крекинга производили около половины всего произведенного бензина с октановым числом около 70 по сравнению с 60 для прямогонного бензина. Обычно их смешивали с легкими фракциями и иногда с полимерным бензином и продуктом риформинга для получения базового бензина с октановым числом около 65.Добавление тетраэтилсвинца ( этиловая жидкость ) повысило октановое число примерно до 70 для бензина обычного сорта и 80 для бензина премиум-класса . Можно было ожидать, что процессы термического риформинга и полимеризации, которые были разработаны в течение 1930-х годов, в некоторой степени увеличат октановое число бензина, но требовалось что-то новое, чтобы преодолеть октановый барьер, который грозил остановить разработку более мощных автомобильных двигателей.В 1936 году новый процесс крекинга открыл путь к бензину с более высоким октановым числом; это процесс каталитического крекинга . С тех пор использование каталитических материалов в нефтяной промышленности распространилось и будет распространяться и на другие процессы (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Gary et al., 2007; Speight , 2011, 2014).

За последние 70 лет произошел значительный прогресс в развитии каталитических процессов. Это связано не только с быстрым развитием химии и физики самих катализаторов, но и с крупными инженерными достижениями в конструкции реактора, например, с эволюцией конструкции слоев катализатора с неподвижных слоев до подвижных слоев с до псевдоожиженных. слоев , а также различных конструкций реакторов с псевдоожиженным слоем, используемых в настоящее время.Химический состав и физика катализатора, а также конструкция слоя позволили существенно повысить эффективность процесса и выход продукта.

Важная цель возникла из способности крекинг-бензина противостоять детонации, которая является причиной детонации в автомобильных двигателях. На заре разработки автомобильных двигателей у прямогонного бензина была более низкая конечная точка (165 ° C, 330 ° F), чем у крекинг-бензина (205 ° C, 400 ° F), и, кроме того, не окрашиваются под воздействием солнечных лучей.Подобное воздействие привело к тому, что крекинг-бензин стал коричневым, и, следовательно, прямогонный бензин считался материалом премиум-класса.

Бензин в настоящее время производится по большей части с помощью процессов каталитического крекинга , или процессов риформинга , процессов. При каталитическом крекинге нефть (или сырье, полученное из нефти) подают в реакционный сосуд, содержащий катализатор. В процессах риформинга нафта (рафинированная или неочищенная), которая могла быть получена путем каталитического крекинга высокомолекулярного сырья, нагревается водородом в присутствии катализатора (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson). , 2006; Гэри и др., 2007; Speight, 2014). Реформирование вызывает перестройку структур молекулярных компонентов и создает бензиновый продукт.

Каталитический крекинг имеет ряд преимуществ перед термическим крекингом (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Gary et al., 2007; Speight, 2014). Бензин, полученный каталитическим крекингом, имеет более высокое октановое число и состоит в основном из iso -парафинов и ароматических углеводородов. iso -парафины и ароматические углеводороды имеют высокое октановое число и большую химическую стабильность, чем моноолефины (R – CH = Ch3 или R – CH = CH – R ‘) и диолефины (R – CH = CH – CH = CH 2 или R – CH = CH (CH 2 ) n CH = CH = R ′).Олефины и диолефины присутствуют в гораздо больших количествах в бензине, полученном процессами термического крекинга. Кроме того, каталитическим крекингом получают значительные количества олефиновых газов и меньшие количества метана (CH 4 ), этана (CH 3 CH 3 ) и этилена (CH 2 = CH 2 ). Олефиновые газы подходят для производства полимерных бензинов (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Gary et al., 2007; Speight, 2014).

Соединения серы изменены таким образом, что содержание серы в бензине, полученном путем каталитического крекинга, ниже, чем содержание серы в бензине, полученном путем термического крекинга. Каталитический крекинг дает меньше остаточных продуктов и больше полезных компонентов газойля, чем термический крекинг. Наконец, этот процесс обладает значительной гибкостью, позволяя производить как автомобильный бензин, так и авиационный бензин, а также варьировать объемы добычи газойля в соответствии с изменениями на рынке мазута (Speight, 2014).

Сырье для каталитического крекинга может быть любым (или смесями) из следующего: (i) прямогонный газойль, (ii) вакуумный газойль, (iii) атмосферный остаток и (iv) вакуумный остаток. Если используются смеси вышеуказанного исходного сырья, совместимость компонентов смесей должна быть гарантирована в условиях реактора, иначе на катализатор будет откладываться чрезмерное количество кокса. Кроме того, существует несколько вариантов предварительной обработки сырья для установок каталитического крекинга, а именно: (i) деасфальтирование для предотвращения чрезмерного коксования на поверхности катализатора, (ii) деметаллирование, i.е., удаление никеля, ванадия и железа для предотвращения дезактивации катализатора, (iii) использование короткого времени пребывания в качестве средства подготовки сырья и (iv) гидроочистка или мягкий гидрокрекинг для предотвращения чрезмерного коксования при каталитическом крекинге с псевдоожиженным слоем. Ед. изм.

Кроме того, цель состоит в том, чтобы снизить содержание серы в нафте, и существует ряд технологических вариантов для снижения уровня серы в нафте флюид-каталитического крекинга, два варианта, которые вызывают наибольший интерес: (i) гидроочистка сырье для установки каталитического крекинга; и (ii) гидроочистка нафты из установки каталитического крекинга.

Гидроочистка сырья для каталитического крекинга с псевдоожиженным слоем улучшает выход нафты, а также качество и снижает выбросы оксида серы (SO x ) из установки каталитического крекинга, но обычно это процесс высокого давления и, кроме того, манипуляции с ним. одной серы в исходном сырье может быть недостаточно для удовлетворения будущих стандартов качества бензина (Speight and Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Gary et al., 2007; Speight, 2011, 2014). Нефтеперерабатывающие заводы, желающие перерабатывать остатки, могут иметь возможность только обессеривать полученную нафту с высоким содержанием серы.Гидрообессеривание нафты каталитического крекинга — это процесс низкого давления. Очевидно, что выбор оптимального варианта процесса гидроочистки для восстановления серы в нафте каталитического крекинга определяется экономическими факторами, специфичными для нефтеперерабатывающего завода и исходного сырья. Гидроочистка сырья для каталитического крекинга может быть очень прибыльной для нефтеперерабатывающего предприятия, несмотря на большие капитальные вложения. Используя преимущества гидроочистки сырья, можно оптимизировать маржу, рассматривая установку гидроочистки сырья, установку для крекинга с псевдоожиженным катализатором и любые установки для гидроочистки посткаталитического крекинга как одну интегрированную стадию облагораживания.

Каталитический крекинг в обычном промышленном процессе включает контактирование сырья (обычно фракции газойля) с катализатором при подходящих условиях температуры, давления и времени пребывания. Таким образом, значительная часть (> 50%) сырья превращается в бензин и низкокипящие продукты, обычно за один проход. Однако во время реакции крекинга углеродистый материал откладывается на катализаторе, что значительно снижает его активность, и удаление отложений очень необходимо.Углеродистые отложения возникают в результате термического разложения высокомолекулярных полярных частиц в сырье (Speight, Ozum, 2002; Parkash, 2003; Hsu and Robinson, 2006; Gary et al., 2007; Speight, 2014). Удаление отложений с катализатора обычно осуществляется сжиганием в присутствии воздуха до восстановления активности катализатора.

Каталитические нейтрализаторы: принцип их работы и предотвращение краж

Если вы не знаете, что такое каталитический нейтрализатор, не теряйте из-за этого сон.Технология не нова, и сегодня она присутствует практически в каждом автомобиле, но нет реальной причины, по которой каталитические нейтрализаторы должны быть в центре внимания любого автомобилиста большую часть времени. Они работают в фоновом режиме, используя химические реакции для очистки выхлопных газов вашего автомобиля от вредных газов. Если ваша не сломается или, как это становится все более распространенным в последние годы, кто-то не попытается ее украсть, беспокоиться не о чем.

В этом руководстве мы объясняем все, что вам нужно знать о каталитических нейтрализаторах — от того, как они работают, до материалов и драгоценных металлов, используемых в них — и как защитить ваш автомобиль от кражи каталитического нейтрализатора…

Как работают каталитические нейтрализаторы?

Каталитические преобразователи превращают вредные вещества в выхлопных газах автомобиля, такие как оксид углерода, оксид азота, диоксид азота и углеводороды, на менее вредные вещества, такие как диоксид углерода и водяной пар, посредством химических реакций.

Внутренняя часть «кошки» обычно заполнена сотовой структурой, на которую нанесено покрытие, содержащее катализатор — вещество, которое вступает в реакцию с выхлопными газами, изменяя их химическую структуру.

Драгоценные металлы, такие как палладий, родий и платина, обычно используются в качестве катализаторов, и они имеют внутреннюю ценность, а это означает, что их стоит утилизировать и утилизировать, когда автомобиль утилизируется. К сожалению, эти драгоценные металлы также делают каталитические нейтрализаторы мишенью для воров.

Каталитические нейтрализаторы должны работать при высоких температурах до 400 градусов, чтобы максимально повысить их эффективность. Чтобы достичь этой оптимальной рабочей температуры, первые блоки были расположены близко к двигателю автомобиля, но это вызвало свои собственные проблемы, и кошка постепенно перемещалась дальше по выхлопной системе, подальше от источника тепла двигателя.

В современных автомобилях каталитический нейтрализатор находится под автомобилем по направлению к выпускному отверстию выхлопной системы, в месте, которое делает его доступным для воров, которые могут вырезать весь блок из-под автомобиля.

Типы каталитических нейтрализаторов

Существуют различные типы каталитических нейтрализаторов. Простая «двусторонняя» катализатор окисления превращает оксид углерода (CO) в диоксид углерода (CO2) и углеводороды, которые в основном представляют собой частицы несгоревшего топлива, в диоксид углерода и воду. Более совершенные трехкомпонентные каталитические нейтрализаторы устанавливаются на современные автомобили, и они делают то же самое, а также снижают выбросы оксида азота (NO) и диоксида азота (NO2), которые вместе более известны как NOx, основная причина локального образования воздуха. загрязнение.

• Что такое AdBlue?

Дизельные автомобили обычно оснащены специальными каталитическими нейтрализаторами, которые справляются с определенными выбросами от дизельных двигателей с воспламенением от сжатия. Эти установки с катализатором окисления дизельного топлива обычно сочетаются с дополнительными технологиями очистки выхлопных газов, такими как рециркуляция выхлопных газов, дизельные фильтры твердых частиц для улавливания сажи и селективное каталитическое восстановление, в котором для удаления NOx используются инъекции раствора мочевины AdBlue.

Кража каталитического нейтрализатора

Количество случаев кражи каталитического нейтрализатора из автомобилей в 2019 году резко увеличилось, а общее количество случаев кражи за год примерно в 10 раз выше, чем в 2018 году.

Отчеты предполагают, что рост может быть отнесен на счет проблем с цепочкой поставок, из-за которых дилерам стало труднее обеспечить замену каталитических преобразователей через официальные каналы, что привело к возникновению черного рынка. Однако исторически самой большой движущей силой краж были зарубежные рынки драгоценных металлов внутри единиц. Каталитические нейтрализаторы, украденные в Великобритании, часто незаконно вывозятся за границу, а металлы перерабатываются.

Стоимость, связанная с заменой украденного каталитического нейтрализатора, может достигать 2 000–3 000 фунтов стерлингов — цифра, завышенная из-за того, что воры обычно наносят машине ущерб при снятии устройства.Хотя кражи каталитических нейтрализаторов по-прежнему случаются редко, есть несколько простых шагов, которые вы можете предпринять, чтобы защитить свой автомобиль …

- Припаркуйте свой автомобиль в закрытом гараже или на хорошо освещенном месте на виду у всех, чтобы задняя часть автомобиля была близко к стена или забор.

- Нанесите номер VIN вашего автомобиля на корпус каталитического нейтрализатора.

- Попросите местный гараж приварить болты к каталитическому нейтрализатору или используйте другие коммерческие противоугонные устройства, которые затруднят его удаление.

История каталитического нейтрализатора

Каталитические нейтрализаторы существуют с 19 века, когда металлические цилиндры, содержащие фильтры, покрытые платиной, иридием и палладием, устанавливались на ранних французских легковых автомобилях в попытке убрать дым, выходящий из них. выхлопы. Технология была впервые запатентована французом Юджином Гудри, который переехал в Лос-Анджелес в 1930-х годах и основал компанию под названием Oxy-Catalyst, которая установила каталитические нейтрализаторы в промышленных дымоходах для борьбы со смогом.

• Стандарты выбросов Euro 6 и их значение для вас

Уже установив свои фильтры на складские вилочные погрузчики, к 1950-м годам Гудри начал исследовать технологию каталитического нейтрализатора для использования на автомобилях и получил патент на свою конструкцию в 1956 году. Использование этой технологии на серийных автомобилях не получило широкого распространения до тех пор, пока свинец, блокирующий химические реакции, происходящие в каталитических нейтрализаторах, не был удален из бензина, и производители не были вынуждены ужесточить правила выбросов автомобилей.

Сегодня подавляющее большинство автомобилей с двигателем внутреннего сгорания на дорогах имеют каталитический нейтрализатор, и для разных моделей используются различные типы. Многие автомобили также имеют дополнительные системы, такие как рециркуляция выхлопных газов, дизельные сажевые фильтры и технология селективного каталитического восстановления на основе AdBlue, которые работают с «кошкой» для дальнейшей очистки выхлопных газов автомобилей.

Вы стали жертвой кражи каталитического нейтрализатора? Дайте нам знать в комментариях ниже…

Послепродажные каталитические преобразователи | Калифорнийский совет по воздушным ресурсам

Каталитические преобразователидля вторичного рынка должны быть освобождены от действия законов Калифорнии о несанкционированном доступе, чтобы их можно было законно продавать и устанавливать в штате. Если послепродажный каталитический нейтрализатор доказывает свою долговечность и соответствует требованиям по контролю за выбросами транспортных средств, ему предоставляется исполнительный приказ (EO), разрешающий его установку на определенных транспортных средствах с регулируемыми выбросами. Чтобы определить правильный номер детали каталитического нейтрализатора для вашего автомобиля, вам потребуются его марка, модель, год выпуска, объем двигателя и обозначение испытательной группы / семейства двигателей.

Вебинар-семинар (24.08.16): обсуждение предлагаемых поправок к процедурам оценки новых каталитических преобразователей вторичного рынка, включающих стандарты LEV III и процедуры испытаний

Информация о новых правилах для каталитических преобразователей вторичного рынка

CARB утвержден пересмотрен правила и процедуры оценки в октябре 2007 года для утверждения новых послепродажных каталитических нейтрализаторов, продаваемых в Калифорнии. Требования распространяются на все новые преобразователи вторичного рынка, произведенные для продажи или проданные в Калифорнии после 1 января 2009 года.Эти требования также прекращают действие положений, разрешающих продажу сертифицированных бывших в употреблении каталитических нейтрализаторов начиная с 10 июля 2008 г. Это означает, что после этой даты нельзя официально рекламировать использованные преобразователи для продажи, продажи или установки в Калифорнии.

Ссылки ниже предоставляют дополнительную информацию для производителей послепродажных каталитических нейтрализаторов:

Ссылки ниже предоставляют дополнительную информацию для розничных продавцов, установщиков и потребителей послепродажных каталитических нейтрализаторов:

Материалы по требованиям к установке новых каталитических нейтрализаторов на вторичном рынке, ранее предоставленные установщикам / дистрибьюторы на открытых собраниях:

Официальные нормативные документы на 25 октября 2007 г., слушания

Документы, касающиеся принятия Советом директоров новых требований к замене каталитических нейтрализаторов, включают, помимо прочего, уведомление об общественных слушаниях, отчет персонала , и правила.

Как работает каталитический нейтрализатор? | Покрышка Utopia