Класс допуска термометров сопротивления

Класс допуска термопреобразователей сопротивления

О чем эта статья

В статье раскрывается понятие класса допуска термометра сопротивления. Познакомитесь с определением этого термина, узнаете значения допусков для различных классов. В конце статьи также приведены конкретные примеры применения того или иногда класса допуска. Вы также можете посмотреть другие статьи. Например, «Обзор термопар» или «Классификация датчиков давления фирмы Honeywell».

Разобраться в том, что же такое «класс допуска термометра сопротивления» достаточно просто. Однако для этого необходимо знать и уметь оперировать парочкой понятий. Кроме этого, желательно избавиться от одного весьма распространенного заблуждения.

Класс точности и класс допуска — разные вещи

Для многих понятия «класс точности» и «класс допуска» представляются как минимум двойняшками, а как максимум – близнецами. В действительности же пресловутые классы далеки друг от друга.

Начнём с того, что «класс точности» представляет собой метрологическую характеристику измерительного прибора, коим термометр сопротивления (далее — термопара) по своей сути не является. А является он его малой частью, элементом или первичным преобразователем, в общем, датчиком – названий масса. Предназначение такого термометра – не показать температуру, а лишь преобразовать её в более удобный для измерения сигнал, в данном случае – электрическое сопротивление.

Вывод очевиден: если мы говорим не об измерении величины, а лишь о начальном его этапе – преобразовании, то права использовать термин «класс точности» просто не имеем.

Основные понятия

Несмотря на упомянутое «непосредственное отношение» и использование во многих нормативных документах, термин «класс допуска» не имеет официального определения. Чёткое объяснение дано «полю» и «единице допуска», однако никак не «классу». Пролистав множество стандартов и технических справочников, вы сможете сами в этом убедиться.

Пролистав множество стандартов и технических справочников, вы сможете сами в этом убедиться.

Максимум, что удалось отыскать – значение понятия «допуск». Так как приведено оно в разделе «Определения» международного стандарта «Термопреобразователи сопротивления», смело воспользуемся им. Итак, ГОСТ 6651 гласит, что допуском следует считать максимально допустимое отклонение от номинальной зависимости сопротивления от температуры (возможный вариант – от НСХ – номинальной статической характеристики), выраженное в градусах Цельсия.

Громоздкое определение на самом деле достаточно просто понять. Термопара преобразует температуру в сопротивление. Однако нас интересуют градусы Цельсия, но никак не Омы. Именно поэтому мы заглядываем в таблицу соответствий определённого сопротивления температуры (или смотрим на график зависимости). Взятая по модулю разница между реальной и высчитанной нами температурами не должна превышать определённого значения, именуемого допуском.

Определённо, существует аналогия между допуском и погрешностью измерения. Точно так же, как величина погрешности определяет значение класса точности прибора, величина допуска определяет класс допуска термометра сопротивления: чем больше величина, тем ниже («хуже») класс!

Точно так же, как величина погрешности определяет значение класса точности прибора, величина допуска определяет класс допуска термометра сопротивления: чем больше величина, тем ниже («хуже») класс!

Какие бывают классы допуска и что они значать

Существует четыре класса допуска: AA, A, B, C – они перечислены от «лучшего» к «худшему». Для того чтобы говорить о них несколько подробнее, следует уяснить одну деталь: класс допуска напрямую зависит только от величины допуска, как уже упоминалось, но никак не от типа термометра сопротивления (платиновый, медный или никелевый) и чувствительного элемента (проволочный или плёночный).

В ГОСТ 6651-2009 приведена таблица классов допуска и диапазонов измерений для термометров сопротивления.

Таблица 1 – Классы допусков и диапазоны измерений для термопреобразователей сопротивления и чувствительных элементов

| Класс допуска | Допуск, ◦С | Диапазон измерений, ◦С | |||

| Платиновый ТС, ЧЭ | Медный ТС, ЧЭ | Никелевый ТС, ЧЭ | |||

| Проволочный ЧЭ | Пленочный ЧЭ | ||||

AA W 0. F 0.1 | ±(0.1 + 0.0017|t|) | От -50 до +250 | От 0 до +150 | — | — |

AA W 0.15 F 0.15 | ±(0.15 + 0.002|t|) | От -100 до +450 | От -30 до +300 | От -50 до +120 | — |

AA W 0.3 F 0.3 | ±(0.3 + 0.005|t|) | От -196 до +660 | От -50 до +500 | От -50 до +200 | — |

AA W 0.6 F 0.6 | ±(0.6 + 0.01|t|) | От -196 до +660 | От -50 до +600 | От -180 до +200 | От -60 до +180 |

Примечание — |t|— абсолютное значение температуры. ◦С, без учета знака. ТС — термометр сопротивления |

На что стоит обратить внимание, работая с таблицей?

Во-первых, на то обстоятельство, что наиболее точными термопарами являются платиновые, наименее – никелевые. Во-вторых, на то, что класс допуска в какой-то мере определяется диапазоном температур, для измерения (а точнее, преобразования) которых используется термопара.

Класс допуска, к которому принадлежит термометр сопротивления, определяет не только максимальное отклонение температуры от НСХ, отнюдь. В ГОСТ 6651-2009 указано, что иметь максимальное отклонение должна не только температура, но и сопротивление термометра. Определяется оно путём умножения допуска температуры (его берут из вышеприведённой таблицы) на коэффициент чувствительности термометра (он считается отдельно не только для каждой температуры, но и для каждого типа термометра решением интерполяционного уравнения, указанного в ГОСТ).

В качестве примера можно привести следующую таблицу.

Таблица 2 – Допуски по сопротивлению платинового термопреобразователя сопротивления (α=0,00391ºС-1) номинальным сопротивлением 100 Ом

| Класс допуска | Допуск, Ом | |

| При 0 ◦С | При 100 ◦С | |

| AA | ± 0,04 | ± 0,10 |

| A | ± 0,06 | ± 0,13 |

| B | ± 0,12 | ± 0,31 |

| C | ± 0,24 | ± 0,62 |

Класс допуска термометра сопротивления устанавливается во время приёмных испытаний. Дальнейшее соответствие подтверждается или опровергается периодическими поверками.

Дальнейшее соответствие подтверждается или опровергается периодическими поверками.

Испытания проводятся путём сличения с эталонным термометром сопротивления в термостате. Определив отклонение, термометру присваивают соответствующий класс допуска.

Прибор с каким классом допуска нужно выбрать

Класс допуска – не первая характеристика, на которую обращают внимание при выборе термометра сопротивления. Это связано с тем, что независимо от КД погрешность измерения будет минимальной и не превысит 1ºС (даже для класса С). Этого вполне достаточно для использования в большинстве отраслей.

Естественно, термпары класса С имеют наименьшую стоимость, поэтому они широко используются в сферах, где допустима погрешность, превышающая 1ºС.

Оптимальное же сочетание класса допуска и цены имеют термометры сопротивления В, используемые в промышленности практически повсеместно.

Термометры класса А используют в энергетике для определения температуры теплоносителя с максимальной точностью.

Сверхточные термометры АА используют исключительно в исследовательских и научных изысканиях.

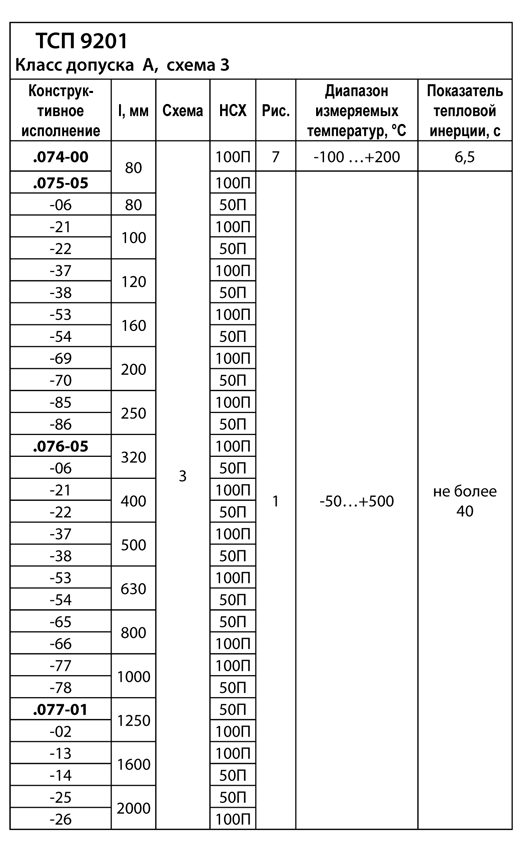

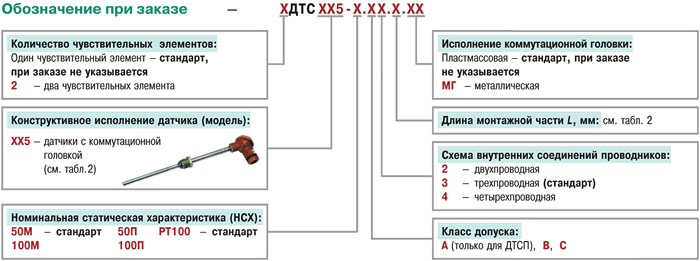

Класс допуска термометра сопротивления можно узнать, изучив маркировку, нанесённую на его корпус или прикреплённую бирку. Он имеет четвёртую позицию (после модификации, количества чувствительных элементов и обозначения номинальной статической характеристики).

Если вам понравилась статья нажмите на одну из кнопок нижеwww.devicesearch.ru.com

Термометры сопротивления: виды, типы конструкции, классы допуска

Термометрия относится к наиболее простым и эффективным методам измерений. Она основана на том, что физические свойства материала меняются в зависимости от температуры. В частности, измеряя сопротивление металла, сплава или полупроводникового элемента, можно определить его температуру с высокой степенью точности. Датчики такого типа называются термоэлектрическими или термосопротивлениями. Предлагаем рассмотреть различные виды этих устройств, их принцип работы, конструкции и особенности.

Виды термодатчиков

Наиболее распространенными считаются следующие типы термометров сопротивления (далее ТС):

- Полупроводниковые датчики. Отличительные особенности этих приборов заключается в высокой точности и стабильной чувствительности, а также в возможности измерения быстротечных процессов. Благодаря низкому измерительному току имеется возможность работы со сверхнизкими температурами (до -270°С). Пример конструкции полупроводникового ТС. Конструкция термистора

Обозначения:

- А – Выводы измерителя.

- В – Стеклянная пробка, закрывающая защитную гильзу.

- С – Защитная гильза, наполненная гелием.

- D – Электроизоляционная пленка, покрывающая внутреннюю часть гильзы.

- E – Полупроводниковый чувствительный элемент (далее ЧЭ), в приведенном примере это германий, легированный сурьмой.

- Металлические датчики. У таких измерителей в качестве ЧЭ выступает проволочный или пленочный резистор, помещенный в керамический или металлический корпус.

Металл, используемый для изготовления чувствительного элемента, должен быть технологичен и устойчив к окислению, а также обладать достаточным температурным коэффициентом. Таким критериям практически идеально отвечает платина. Там, где не столь высокие требования к измерениям, может использоваться никель или медь. В качестве примера можно привести термодатчики: PT1000, PT500, ТСП 100 П, ТСП pt100, ТСП 50П, ТСМ 296, ТСМ 045, ТС 125, Jumbo, ДТС Овен и т.д.

Металл, используемый для изготовления чувствительного элемента, должен быть технологичен и устойчив к окислению, а также обладать достаточным температурным коэффициентом. Таким критериям практически идеально отвечает платина. Там, где не столь высокие требования к измерениям, может использоваться никель или медь. В качестве примера можно привести термодатчики: PT1000, PT500, ТСП 100 П, ТСП pt100, ТСП 50П, ТСМ 296, ТСМ 045, ТС 125, Jumbo, ДТС Овен и т.д.

Расшифровка аббревиатур

Чтобы не возникало вопросов, что такое ТСМ, приведем расшифровку этой и других аббревиатур:

- ТСМ это термометр сопротивления (ТС), в чувствительном элементе (ЧЭ) которого используется медная проволока (М).

- ТСП, в применяется платиновый (проволока из платины) ЧЭ.

- КТС б – обозначение комплекта из нескольких платиновых ТС., позволяющих провести многозонные измерения, как правило, монтаж таких устройств производится на вход и выход системы отопления, чтобы установить разность температур.

- ТПТ – технический (Т) платиновый термометр (ПТ).

- КТПТР – комплект из ТПТ приборов, буква «Р» в конце указывает, что может производиться не только измерение разницы температур между различными датчиками.

- ТСПН – «Н» в конце ТСП, обозначает, что датчик низкотемпературный.

- НСХ – под данным сокращением подразумевается «номинальная статическая характеристика», соответствующая стандартной функции «температура-сопротивление». Достаточно посмотреть таблицу НСХ для pt100 или любого другого датчика (например, pt1000, rtd, ntc и т.д.), чтобы иметь представление о его характеристиках.

- ЭТС – эталонные приборы, служащие для калибровки датчиков.

Чем отличается термосопротивление от термопары?

Схема термопары, ее конструкция, а также принцип работы существенно отличается от термометра сопротивления, расскажем об этом простыми словами. У устройства pt100, а также других датчиков, принцип действия основан на сопоставимости между изменением температуры металла и его сопротивлением.

Принцип термопары построен на различных свойствах двух металлов собранных в единую биметаллическую конструкцию. Устройство, подключение, назначение термопары, а также описание погрешности этих приборов будет рассмотрено в отдельной статье.

Сейчас достаточно понимать, что термопара и ТСП, например pt100, это совершенно разные приборы, отличающиеся принципом работы.

Платиновые измерители температуры

Учитывая распространенность металлических датчиков, имеет смысл привести краткое описание этих устройств, чтобы наглядно показать сравнительные характеристики различных видов, особенности, а также описать сферу применения.

В соответствии с нормами ГОСТ 6651 2009 и МЭК 60751, у рабочих приборов данного типа значение температурного коэффициента должно быть 0,00385°С-1, эталонных – 0,03925°С-1. Диапазон измеряемой температуры: от-196,0°С до 600,0°С. К несомненным достоинствам следует отнести высокий коэффициент точности, близкую к линей характеристику «Температура-сопротивление», стабильные параметры. Недостаток – наличие драгметаллов увеличивает стоимость конструкции. Необходимо заметить, что современные технологии позволяют минимизировать содержание этого металла, что делает возможным снижение стоимости продукции.

Недостаток – наличие драгметаллов увеличивает стоимость конструкции. Необходимо заметить, что современные технологии позволяют минимизировать содержание этого металла, что делает возможным снижение стоимости продукции.

Основная область применения – контроль температуры различных технологических процессов. Например, такой прибор может быть установлен в трубопроводе, в котором плотность рабочей среды сильно зависит от температуры. В этом случае показания вихревой расходометра корректируются информацией о температуре рабочей среды.

Датчик термопреобразователь ТСП 5071 производства ЭлемерНикелевые термометры сопротивления

Температурный коэффициент (далее ТК) у данного типа измерительных устройств самый высокий – 0,00617°С-1. Диапазон измеряемых температур также существенно уже, чем у платиновых ЧЭ (от -60,0°С до 180,0°С). Основное достоинство данных приборов – высокий уровень выходного сигнала. В процессе эксплуатации следует учитывать особенность, связанную с приближением температуры нагрева к точке Кюри (352,0°С), вызывающую существенное изменение параметров ввиду непредсказуемого гистерезиса.

Данные устройства практически не используются, поскольку в большинстве случаев их можно заменить приборами с медными чувствительными элементами, которые существенно дешевле и технологичнее (проще в производстве).

Медные датчики (ТСМ)

ТК медных измерительных приборов – 0,00428°С-1, диапазон измеряемых температур немного уже, чем у никелевых аналогов (от -50,0°С до 150°С). К несомненным преимуществам медных измерителей следует отнести их относительно невысокую стоимость и наиболее близкую к линейной характеристику «температура-сопротивление». Но, узкий диапазон измеряемых температур и низкие параметры удельного сопротивления существенно ограничивают сферу применения термопреобразователей ТСМ.

Внешний вид термопреобразователя ТСМ 1088 1Но, тем не менее, медные датчики рано списывать, есть немало примеров удачных реализаций, например, ТХА Метран 2700, который предназначен как для различных видов промышленности, но также удачно используется в ЖКХ.

Учитывая, что платиновые терморезисторы наиболее востребованы, рассмотрим варианты их конструктивного исполнения.

Типовые конструкции платиновых термосопротивлений

Наиболее распространение получило исполнение ЧЭ в ПТС, называемое «свободной от напряжения спиралью», у зарубежных изготовителей оно проходит под термином «Strain free». Упрощенный вариант такой конструкции представлен ниже.

Конструктивное исполнение «Strain free»Обозначения:

- А – Выводы термоэлектрического элемента.

- В – Защитный корпус.

- С – Спираль из платиновой проволоки.

- D – Мелкодисперсный наполнитель.

- E – Глазурь, герметизирующая ЧЭ.

Как видно из рисунка, четыре спирали из платиновой проволоки, размещают в специальных каналах, которые потом заполняются мелкодисперсным наполнителем. В роли последнего выступает очищенный от примесей оксид алюминия (Al2O3). Наполнитель обеспечивает изоляцию между витками проволоки, а также играет роль амортизатора при вибрациях или когда происходит ее расширение, вследствие нагрева. Для герметизации отверстий в защитном корпусе применяется специальная глазурь.

На практике встречается много вариаций типового исполнения, различия могут быть в дизайне, герметизирующем материале и размерах основных компонентов.

Исполнение Hollow Annulus.

Данный вид конструкции относительно новый, она разрабатывалась для использования в атомной индустрии, а также на объектах особой важности. В других сферах датчики данного типа практически не применяются, основная причина этого высокая стоимость изделий. Отличительные особенности высокая надежность и стабильные характеристики. Приведем пример такой конструкции.

Пример исполнения «Hollow Annulus»Обозначения:

- А – Выводы с ЧЭ.

- В – Изоляция выводов ЧЭ.

- С – Изолирующий мелкодисперсный наполнитель.

- D – Защитный корпус датчика.

- E – Проволока из платины.

- F – Металлическая трубка.

ЧЭ данной конструкции представляет собой металлическую трубку (полый цилиндр), покрытый слоем изоляции, сверху которой наматывается платиновая проволока. В качестве материала цилиндра используется сплав с температурным коэффициентом близким к платине. Изоляционное покрытие (Al2O3) наносится горячим напылением. Собранный ЧЭ помещается с защитный корпус, после чего его герметизируют.

В качестве материала цилиндра используется сплав с температурным коэффициентом близким к платине. Изоляционное покрытие (Al2O3) наносится горячим напылением. Собранный ЧЭ помещается с защитный корпус, после чего его герметизируют.

Для данной конструкции характерна низкая инерционность, она может быть в диапазоне от 350,0 миллисекунд до 11,0 секунд, в зависимости от того используется погружаемый или монтированный ЧЭ.

Пленочное исполнение (Thin film).

Основное отличие от предыдущих видов заключается в том, что платина тонким слоем (толщиной в несколько микрон) напыляется на керамическое или пластиковое основание. На напыление наносится стеклянное, эпоксидное или пластиковое защитное покрытие.

Миниатюрный пленочный датчикЭто наиболее распространенный тип конструкции, основные достоинства которой заключаются в невысокой стоимости и небольших габаритах. Помимо этого пленочные датчики обладают низкой инерционностью и относительно высоким внутренним сопротивлением. Последнее практически полностью нивелирует воздействие сопротивления выводов на показания прибора (таблицы термосопротивлений можно найти в сети).

Последнее практически полностью нивелирует воздействие сопротивления выводов на показания прибора (таблицы термосопротивлений можно найти в сети).

Что касается стабильности, то она уступает проволочным датчикам, но следует учитывать, что пленочная технология усовершенствуется год от года, и прогресс довольно ощутим.

Стеклянная изоляция спирали.

В некоторых дорогих ТС платиновую проволоку покрывают стеклянной изоляцией. Такое исполнение обеспечивает полную герметизацию ЧЭ и увеличивает влагостойкость, но сужает диапазон измеряемой температуры.

Класс допуска

Согласно действующим нормам допускается определенное отклонение от линейной характеристики «температура-сопротивление». Ниже представлена таблица соответствия класса точности.

Таблица 1. Классы допуска.

| Класс точности | Нормы допуска °C |t | | Диапазон измерения температуры | |||

| Платиновые датчики | Медные | Никелевые | |||

| Проволочные | Пленочные | ||||

| AA | ±0,10+0,0017 | -50°C …250°C | -50°C …150°C | x | x |

| A | ±0,15+0,002 | -100°C …450°C | -30°C …300°C | -50°C …120°C | x |

| B | ±0,30+0,005 | -196°C …660°C | -50°C …500°C | -50°C …200°C | х |

| С | ±0,60+0,01 | -196°C …660°C | -50°C …600°C | -180°C …200°C | -60°C …180°C |

Приведенная в таблице погрешность отвечает текущим нормам.

Схемы включения ТСМ/ТСП

Существует три варианта подключения:

- 2-х проводное (см. А на рис. 7), этот наиболее простой способ используется в тех случаях, когда точность результатов не критична. Дополнительную погрешность создает номинальное сопротивление проводников, которыми подключается датчик. Обратим внимание, что для классов точности A и AA данная схема включения неприемлема. Рисунок 7. Двухпроводная, трехпроводная и четырехпроводная схема включения термометра сопротивления

- 3-х проводное (В). Такой вариант обладает более высокой точностью, чем 2-х проводная схема вариант подключения. Это происходит за счет того, что появляется возможность измерить сопротивление монтажных проводов, чтобы учесть их воздействие.

- 4-х проводное. Этот вариант позволяет полностью исключить воздействие сопротивления монтажных проводов на результаты измерений.

В измерительных приборах ТС, как правило, включен по мостовой схеме.

Пример подключения по мостовой схеме вторичного прибора (pt100) для измерения температуры воздухаОбратим внимание, что под rл. с. в электрической схеме подразумевается сопротивление линий связи, то есть проводов, которыми подключен датчик.

с. в электрической схеме подразумевается сопротивление линий связи, то есть проводов, которыми подключен датчик.

Обслуживание

Информация о ТО температурного датчика указана в паспорте прибора или инструкции эксплуатации, там же приводится типовые неисправности и способы их ремонта, рекомендуемая длина кабеля для подключения, а также друга полезная информация.

Термометры сопротивления не требуют специального ТО, в задачу обслуживающего персонала входит:

- Проверка условий, в которых эксплуатируется датчик.

- Внешний осмотр на предмет целостности конструкции и кабельных соединений, проверка хода подвижного штуцера (если таковой имеется).

- Помимо этого проверяется наличие пломб.

- Проверяется заземление.

Такой осмотр должен проводиться с периодичностью один раз в месяц или чаще.

Помимо этого должна проводиться поверка приборов, с использованием эталонного датчика, например, ЭТС 100.

Платиновый эталонный ПТС (датчик ЭТС 100)Для градуировки датчиков используются специальные таблицы, в качестве примера приведена одна из них для термосопротивления pt100. Саму методику калибровки мы приводить не будем, ее описание несложно найти в сети.

Саму методику калибровки мы приводить не будем, ее описание несложно найти в сети.

Что касается методики поверки эталонных платиновых датчиков, то она должна производиться на специальных реперных точках.

www.asutpp.ru

Классы точности термопар

| Обозначение промышленного термопреобразователя | Обозначение типа термопары | Класс допуска | Диапазон измерений | Пределы доп. отклонений ТЭДС от НСХ | |

| от | до | ||||

| ТПП платнородий-платиновая | S, R | 2 | 0 | 600 | 1,5 |

| 600 | 1600 | 0,0025t | |||

| 1 | 0 | 1100 | 1.0 | ||

| 1100 | 1600 | 1,0+0,003(t-1100) | |||

| ТПР платнородий-платинородиевая | B | 3 | 600 | 800 | 4,0 |

| 800 | 1800 | 0,005t | |||

| 2 | 600 | 800 | 0,0025t | ||

| ТХК хромель-копелевая | L | 3 | -200 | -100 | 1,5+0. 01 | t | 01 | t | |

| -100 | 100 | 2,5 | |||

| 2 | -40 | 360 | 2,5 | ||

| 360 | 800 | 0,7+0,005t | |||

| ТХКн хромель-константановая | E | 3 | -200 | -167 | 0,015 | t | |

| -167 | 40 | 2,5 | |||

| 2 | -40 | 333 | 2,5 | ||

| 333 | 990 | 0,0075t | |||

| 1 | -40 | 375 | 1,5 | ||

| 375 | 800 | 0,004t | |||

| ТХА хромель-алюмелевая | K | 3 | -250 | -167 | 0,015 | t | |

| -167 | 40 | 2,5 | |||

| 2 | -40 | 333 | 2,5 | ||

| 333 | 1300 | 0,0075t | |||

| 1 | -40 | 375 | 1,5 | ||

| 375 | 1000 | 0,004t | |||

| ТНН нихросил-нисиловая | N | 3 | -250 | -167 | 0,015 | t | |

| -167 | 40 | 2,5 | |||

| 2 | -40 | 333 | 2,5 | ||

| 333 | 1300 | 0,0075t | |||

| 1 | -40 | 375 | 1,5 | ||

| 375 | 1000 | 0,004t | |||

| ТМК медь-константановая | T | 3 | -200 | -166 | 0,015 | t | |

| -66 | 40 | 1,0 | |||

| 2 | -40 | 135 | 1,0 | ||

| 135 | 350 | 0,0075t | |||

| 1 | -40 | 125 | 0,5 | ||

| 125 | 350 | 0,004t | |||

| ТЖК железо-константановая | J | 2 | 0 | 333 | 2,5 |

| 333 | 900 | 0,0075t | |||

| 1 | -40 | 375 | 1,5 | ||

| 375 | 750 | 0,004t | |||

| ТМК медь-копелевая | M | -200 | 0 | 1,3+0,001 | t | | |

| 0 | 100 | 1,0 | |||

| ТВР вольфрам-рениевая | A-1 A-2 A-3 | 3 | 1000 | 2500 | 0,007t |

| 2 | 100 | 2500 | 0,005t |

temperatures. ru

ru

Термометры сопротивления: от теории к практике

Заказать этот номер

2011 №7

В статье рассматривается теория и практика создания систем измерения температуры на основе термометров сопротивления. Проанализированы современные требования и существующие стандарты в данной области, их особенности и отличия. Приведены проверенные примеры практической реализации систем измерения температуры для различных областей применения. Даны практические рекомендации по выбору элементной базы и схемотехнических решений. |

Температура — одна из наиболее часто измеряемых физических величин. Задачи измерения и контроля температуры встречаются практически во всех областях человеческой деятельности. Системы контроля температуры используются для поддержания микроклимата и в различной бытовой технике, где базовым требованием является их доступность. Прецизионное термостатирование в сельском хозяйстве необходимо для выращивания тепличных сельскохозяйственных культур. В химической промышленности и в металлургии часто требуется контроль температуры высоко агрессивных сред в диапазонах в несколько тысяч градусов. На производстве нарушения технологического процесса, связанные с выходом контролируемой температуры за допустимые пределы, могут привести к выпуску партии бракованного товара. В медицине ошибка в измерении температуры может стоить здоровья пациента и даже человеческой жизни. От качества контроля температуры в атомной промышленности, в частности при отливке корпусов реакторов, зависит жизнь всего населения нашей планеты.

В химической промышленности и в металлургии часто требуется контроль температуры высоко агрессивных сред в диапазонах в несколько тысяч градусов. На производстве нарушения технологического процесса, связанные с выходом контролируемой температуры за допустимые пределы, могут привести к выпуску партии бракованного товара. В медицине ошибка в измерении температуры может стоить здоровья пациента и даже человеческой жизни. От качества контроля температуры в атомной промышленности, в частности при отливке корпусов реакторов, зависит жизнь всего населения нашей планеты.

Очевидно, что столь разнообразные требования, как по диапазону и точности, так и по типу исполнения и надежности измерительных систем, породили за многие годы большое разнообразие методов и средств, используемых для измерения и контроля температуры.

Ключевым элементом любой системы измерения и контроля температуры является первичный измерительный преобразователь (чувствительный элемент). От его точности и других основных параметров во многом зависят показатели всей системы в целом. Существуют различные типы датчиков температуры, наибольшее распространение среди них получили термопары, полупроводниковые термисторы и термометры сопротивления [5].

Существуют различные типы датчиков температуры, наибольшее распространение среди них получили термопары, полупроводниковые термисторы и термометры сопротивления [5].

Термометры сопротивления

Термометр сопротивления (ТС) состоит из одного или нескольких термочувствительных элементов и внутренних соединительных проводов, помещенных в герметичный защитный корпус, а также внешних клемм и выводов, предназначенных для подключения к измерительному прибору. Чувствительный элемент (ЧЭ) термометра сопротивления представляет собой резистор, выполненный из металлической проволоки или пленки, с выводами для крепления соединительных проводов, имеющий известную зависимость электрического сопротивления от температуры [1].

На практике под термином «термометр сопротивления» понимают как герметичный датчик в металлическом или керамическом корпусе с внешним разъемом для подключения к измерительным приборам, так и сам чувствительный элемент, который может быть изготовлен в корпусе с проволочными выводами или в SMD-конструктиве для поверхностного монтажа.

Основные преимущества ТС по сравнению с другими типами датчиков температуры — это их высокая точность, широкий диапазон рабочих температур, малые размеры, устойчивость к вибрациям, линейность номинальной статической характеристики и относительно высокое значение температурного коэффициента сопротивления (ТКС). Основными материалами для изготовления ЧЭ ТС являются платина, медь, никель и их сплавы. На практике чаще применяются платиновые термометры сопротивления (ПТС) с различной чистотой платины, которые обладают наивысшей стабильностью характеристик, устойчивостью к воздействию агрессивных сред и широким диапазоном рабочих температур (табл. 1).

Таблица 1. Сравнительные характеристики распространенных типов датчиков температуры

| Тип датчика температуры | Основные преимущества | Основные недостатки | Основные области применения |

| Термометры сопротивления | Высокая линейность номинальной статической характеристики Широкий диапазон рабочих температур Высокая стабильность основных параметров Устойчивость к воздействию агрессивных сред (ПТС) Относительно невысокая стоимость | Необходимость во внешней схеме для возбуждения | Широко используются как в относительно недорогих, так и в прецизионных системах измерения и контроля температуры |

| Полупровод- никовые термисторы | Дешевизна и доступность Высокий температурный коэффициент сопротивления | Необходимость во внешней схеме для возбуждения Высокая нелинейность номинальной статической характеристики Низкая стабильность основных параметров | Предназначены для применения в недорогих устройствах с низкими требованиями к точности измерений, в простых системах одно- и двухпорогового контроля температуры или для организации контроля температуры во второстепенных узлах сложной радиоэлектронной аппаратуры |

| Термопары | Самый широкий диапазон рабочих температур Высокая повторяемость характеристик Высокое быстродействие | Необходимость компенсации опорного спая Низкое выходное напряжение Необходимость использования крупногабаритных конструкций для компенсации опорного спая для достижения высокой точности измерений | Широко используются в бюджетных устройствах с «электронной» компенсацией опорного спая с невысокой точностью измерений Используются в сверхпрецизионных измерительных системах 0,01…0,25 °С с компенсацией опорного спая с помощью сосуда Дьюара или специализированных термостатов |

По конструкции чувствительного элемента различают пленочные и проволочные термометры сопротивления. Как правило, медные и никелевые ТС изготавливают из проволоки (рис. 1), а платиновые могут быть как проволочными, так и пленочными. Последние имеют меньшую чувствительность к вибрациям, однако предназначены для функционирования в более узком температурном диапазоне (рис. 2). По предназначению различают рабочие и эталонные термометры сопротивления, параметры обеих групп ТС регламентированы соответствующими стандартами.

Рис. 1. Проволочная конструкция термометра сопротивления

Рис. 2. Пленочный термометр сопротивления

Существует множество стандартов на рабочие индустриальные ТС, которые имеют локальный или межгосударственный статус. Среди наиболее распространенных — «европейский» МЭК 60751 (DIN/IEC EN 60 751) и «североамериканский» ASTM 1137. Многие другие, такие как DIN 43760, BS 1904 (1984) и SAMA RC-4 (1966), несмотря на периодическое их упоминание в литературе, считаются устаревшими. Стандарт МЭК 60751 — один из наиболее распространенных и регламентирует характеристики ПТС c номинальным сопротивлением 100 Ом при температуре 0 °С и температурным коэффициентом сопротивления α = 0,00385 °C–1 [2]. Стандарт ASTM E1137/E1137M-08 охватывает требования к ПТС для промышленных областей применения с коэффициентом α = 0,00385 °C–1 в диапазоне температур от 0 до +100 °С и номинальным сопротивлением 100 Ом при температуре 0 °С [3].

В России до 01.01.2011 действовал стандарт ГОСТ Р 8.625-2006 «Термометры сопротивления из платины, меди и никеля», который соответствует международному стандарту МЭК 60751 (2008) в части определения зависимости величины сопротивления от температуры и допусков на платиновые ЧЭ и ТС с температурным коэффициентом сопротивления α = 0,00385 °C–1.

Стандарт устанавливает общие технические требования и методы испытаний для технических термометров сопротивления, чувствительные элементы которых изготовлены из платины, меди и никеля. Эти ТС предназначены для измерения температуры от –200 до +850 °C или в части данного диапазона [1]. С 2011 года в России появился новый, межгосударственный стандарт ГОСТ 6651-2009 «Термопреобразователи сопротивления из платины, меди и никеля. Общие технические требования и методы испытаний», который создан на основе ГОСТ Р 8.625-2006. К сожалению, на момент сдачи материала в редакцию текст нового стандарта все еще не был доступен. Тем не менее, проект данного стандарта имеется в Интернете и не содержит существенных различий по сравнению с ГОСТ Р 8.625-2006 [4]. Поэтому далее в статье за основу выбраны основные положения стандарта ГОСТ Р 8.625-2006.

Отличие стандартов в разных регионах мира привело к расхождениям в некоторых базовых параметрах ТС у производителей. Например, в различных стандартах используются разные значения ТКС: α = 0,003923 °C–1 (SAMA), α = 0,00385 °C–1 (DIN/IEC EN 60 751), α = 0,003902 °C–1 (US IS), α = 0,003916 °C–1 (JIS) и т. д. Поэтому во избежание ошибок в расчетах при проектировании важно учитывать положения того стандарта, относительно которого нормировались характеристики выбранного термометра сопротивления.

Основные параметры ТС

Основные параметры, определяющие области применения и схемы включения термометров сопротивления, — это температурный коэффициент термометра сопротивления, номинальное сопротивление, диапазон измеряемых температур и номинальная статическая характеристика ТС.

Температурный коэффициент термометра сопротивления

Температурный коэффициент термометра сопротивления характеризует изменение величины сопротивления от температуры:

α = (R100–R0)/(R100×100),

где R100, R0 — значения сопротивления ТС из номинальной статической характеристики (НСХ) при 100 и 0 °С соответственно, округленные до пятого знака после запятой. Как было отмечено ранее, в разных стандартах установлено различное значение ТКС. Для повышения совместимости в ГОСТ Р 8.625-2006 рассматриваются два значения: α = 0,00391 °С–1 и α = 0,00385 °С–1 (соответствует МЭК 60751).

Номинальное сопротивление ТС

Номинальное сопротивление ТС представляет собой нормированное изготовителем сопротивление при 0 °С, округленное до целых единиц, выбираемое из ряда: 10; 50; 100; 500; 1000 Ом [1]. Существуют ТС и с другими значениями номинального сопротивления, однако в настоящее время наибольшее распространение получили ПТС с номинальным сопротивлением 100 Ом при 0 °C. Вместе с тем имеет место тенденция к использованию ТС с величиной номинального сопротивления до 1 кОм и даже 10 кОм. Измерительные системы, в которых используются ТС с высоким значением номинального сопротивления, обладают дополнительными преимуществами, важным из которых является снижение влияния длины соединительных проводов ТС на точность измерений.

Максимальный диапазон измерений ТС

Максимальный диапазон измерений ТС зависит не только от свойств материала, из которого изготовлен чувствительный элемент, но и от конструктивных особенностей, таких как способ и материал изоляции, соединительных элементов и др. Несмотря на то, что действие отечественного стандарта распространяется на диапазон от –200 до +850 °C [1], существуют термометры сопротивления с предельными рабочими температурами, выходящими за его рамки. Для большинства индустриальных рабочих ТС диапазон измерений составляет от –196 до +660 °С (платина), от –50 до +200 °С (медь) и от –60 до +180 °С (никель).

В таблице 2 представлены классы допуска термометров сопротивления, соответствующие ГОСТ Р 8.625-2006 [1].

Таблица 2. Классы допуска и диапазоны измерений для термометров сопротивления и чувствительных элементов

| Класс допуска | Допуск, °С | Диапазон измерений, °С | |||

| Платиновый ТС, ЧЭ | Медный ТС, ЧЭ | Никелевый ТС, ЧЭ | |||

| проволочный | пленочный | ||||

| AA W 0.1 F 0.1 | ±(0,1+0,0017 |t|*) | –50…+250 | –50…+250 | – | – |

| A W 0.15 F 0.15 | ±(0,15+0,002 |t|) | –100…+450 | –50…+450 | –50…+120 | – |

| B W 0.3 F 0.3 | ±(0,3+0,005 |t|) | –196…+660 | –50…+600 | –50…+200 | – |

| C W 0.6 F 0.6 | ±(0,6+0,01 |t|) | –196…+660 | –50…+600 | –180…+200 | –60…+180 |

Примечание. * |t| — абсолютное значение температуры, °С, без учета знака.

На практике иногда используют ТС, нормированные по двум дополнительным классам точности, их обычно называют “1/10 DIN” и “1/3 DIN”, что означает, соответственно, 1/10 (±0,03 °C) и 1/3 (±0,1 °C) от класса B при 0 °C.

Номинальная статическая характеристика

Номинальная статическая характеристика (НСХ) представляет собой зависимость сопротивления ТС от температуры. Для ПТС эта зависимость имеет вид (уравнение Каллендара ван Дьюзена):

Значения коэффициентов A, B и С отличны при разных температурных коэффициентах сопротивления:

- α = 0,00385 °С–1: А = 3,9083×10–3 °С–1, В = –5,775×10–7 °С–2, С = –4,183×10–12 °С–4;

- α = 0,00391 °С–1: А = 3,969×10–3 °С–1, В = –5,841×10–7 °С–2, С = –4,33×10–12 °С–4.

Для медных и никелевых термометров сопротивления существуют похожие расчетные зависимости, которые можно найти в справочной литературе [1].

Номинальная статическая характеристика для термометра сопротивления может быть представлена в виде таблицы, в которой указаны значения температуры и соответствующие им величины сопротивления ТС, либо в графической форме. На рис. 3 приведена зависимость величины сопротивления платинового термометра Pt100 (НСХ) от температуры, построенная по уравнению Каллендара ван Дьюзена. Синей линией обозначена зависимость, полученная с использованием коэффициентов A, B и C. Красная линия — характеристика, полученная в результате линейной аппроксимации при B = C = 0 [6].

Рис. 3. Зависимость сопротивления ПТС (Pt100) от температуры

Величину погрешности, возникающей при линейной аппроксимации характеристики ТС (B = C = 0), можно оценить на основе графика, приведенного на рис. 4.

Рис. 4. Погрешность линейной аппроксимации характеристики ПТС (Pt100)

Информация на рис. 4 помогает принять верное решение о целесообразности прецизионной линеаризации характеристики ПТС, которая может потребовать использования дополнительных компонентов, вычислительных ресурсов системного процессора или ограничиться линейной аппроксимацией.

Схемы включения термометров сопротивления

Простейшей схемой включения термометра сопротивления является делитель напряжения (рис. 5). Здесь ТС Rt — его плечо, а источник с напряжением Uпит обеспечивает протекание электрического тока в цепи делителя. Падение напряжения на ТС Ut зависит от величины его сопротивления, а следовательно, от температуры окружающей среды tокр.

Рис. 5. Схема измерения температуры с использованием ТС на базе делителя напряжения

Точность измерений в схеме (рис. 5) будет зависеть от точности и стабильности характеристик ТС Rt, опорного резистора Rоп и источника напряжения Uпит. Для того чтобы снизить погрешность измерений, следует использовать прецизионный высокостабильный резистор Rоп и стабилизированный источник опорного напряжения.

Другим негативным фактором является эффект самонагрева термометра сопротивления: протекание в электрической цепи относительно высокого тока (единицы-десятки миллиампер) может привести к дополнительным тепловыделениям на ТС, его нагреву и, как следствие, к резкому снижению точности измерений.

В качестве примера оценим отклонение температуры в результате самонагрева для высокостабильного прецизионного платинового термометра сопротивления Rt серии PTS 0603 (Vishay) с номинальным сопротивлением R0 = 100 Ом [7]. Выберем, для наглядности, опорный резистор с номиналом Rоп = 1000 Ом. Пусть величина на выходе стабилизированного источника напряжения составляет VDD = +5 В. Суммарное сопротивление цепочки делителя напряжения: Rобщ = R0+Rоп = 100+1000 = 1100 Ом. Тогда величина тока, протекающего через делитель, будет равна: IDD = VDD/Rобщ = 5/1100 = 0,0045 А. Мощность, рассеиваемая на ПТС, приближенно составит: P = IDD2×R0 = 0,0021 Вт (2,1 мВт). Согласно технической документации на ПТС серии PTS 0603, величина его самонагрева составляет 0,9 К/мВт при отсутствии принудительной вентиляции. Таким образом, повышение температуры данного ПТС в нашем примере может достичь величины Tнагр = 0,9×2,1 = 1,9 K. Очевидно, что для задач измерения температуры с точностью порядка десятых долей градуса это более чем допустимая погрешность!

Величина измерительного тока должна быть такой, чтобы самонагрев не приводил к выходу параметров ТС за пределы допуска. Повышение его сопротивления, обусловленное самонагревом, не должно превышать 20% допуска. Цепи постоянного тока для ТС с номинальным сопротивлением 100 Ом рекомендуется возбуждать измерительным током 1 мА или менее [1]. Для того чтобы минимизировать влияние этого эффекта, необходимо выбирать опорный резистор с высоким значением номинального сопротивления и/или источник с меньшей величиной напряжения питания. Несмотря на то, что это приведет к падению чувствительности схемы, применение ТС с относительно высоким ТКС и современной элементной базы для нормирования сигналов позволяет скомпенсировать этот недостаток.

На рис. 6 приведен пример практической реализации схемы на основе делителя напряжения с использованием стабилизированного источника опорного напряжения.

Рис. 6. Простейшая схема подключения термометра сопротивления Pt100

Источник опорного напряжения MAX6126A41 с прецизионным резистором R1 обеспечивает возбуждение ТС током около 200 мкА при 0 °С [9]. Коэффициент усиления операционного усилителя с нулевым дрейфом MAX9617 задается прецизионным делителем MAX5491WA30000 и равен Ку = 31 [10, 11]. Напряжение на выходе схемы составляет 616 мВ при температуре 0 °С. Изменение напряжения на выходе равно 2,37 мВ/°С. В качестве Pt100 можно использовать прецизионные платиновые термометры сопротивления серий PTS и PTL [7, 8], а в качестве высокостабильного резистора R1, здесь и в других схемотехнических решениях в этой статье, могут быть применены резисторы серий PHR0805 или P0805 производства Vishay [12, 13].

Основные недостатки схемы включения (рис. 6) — высокая зависимость тока возбуждения от температуры, что вызывает дополнительную нелинейность, увеличивающую погрешность измерений и сложность организации удаленного подключения ТС, так как сопротивление соединительных проводов в двухпроводной схеме будет оказывать заметное влияние на результаты измерений. Учитывая относительно невысокие номиналы используемых ТС, очевидно, что даже паразитные сопротивления в сотни мОм вызовут недопустимые погрешности в измерениях температуры. Согласно ГОСТ Р 8.625-2006, использование двухпроводной схемы не допускается для ТС классов АА и А (табл. 2).

Несмотря на имеющиеся недостатки, схема может быть использована для организации простых систем измерения температуры, преимущества которых — в низкой себестоимости реализации, малых габаритных размерах и главное — в небольшой удаленности термометра сопротивления от схемы нормирования сигналов.

В случае удаленного подключения ТС длина соединительных проводов будет оказывать влияние на точность измерений, так как измерительный ток будет вызывать дополнительное падение напряжения, прямо пропорциональное, по закону Ома, величине сопротивления. Поскольку сопротивление проводников зависит от их протяженности, то увеличение расстояния до датчика потребует использования более дорогих соединительных проводников или корректировки подхода к построению измерительной системы.

При необходимости подключения удаленно расположенного термометра сопротивления целесообразней использовать 4-проводную «кельвиновскую» схему, в которой измерительный ток протекает через одну пару, а сами измерения производятся с помощью второй пары соединительных проводов. Для достижения высокой точности измерений необходимо использовать усилители с высоким входным сопротивлением и низкой величиной входного тока.

Указанный принцип реализован в примере на рис. 7. Платиновый термометр сопротивления Pt100 включен по 4-проводной схеме. Повышение линейности достигается возбуждением ТС стабилизированным источником тока (198 мкА), схема которого реализована на источнике опорного напряжения MAX6126A25 и резисторе R2. Операционный усилитель MAX9617 устраняет влияние собственного тока потребления источника опорного напряжения. Инструментальный усилитель MAX4208 имеет входной ток 1 пА и коэффициент подавления синфазной помехи 135 дБ [14]. Резистор R1 предназначен для смещения уровня сигнала относительно общей шины для более эффективного подавления мощных синфазных помех. Коэффициент усиления инструментального усилителя MAX4208, равный Ку = 31, задается с помощью прецизионного делителя MAX5491WA30000. Несколько нестандартный способ задания коэффициента усиления инструментального усилителя обусловлен уникальностью его архитектуры [10]. Напряжение на выходе схемы составит 15,5 мВ при температуре –250 °С, 615 мВ при 0 °С и +2,4 В при 850 °С.

Рис. 7. Схема подключения удаленного термометра сопротивления Pt100 с использованием источника тока

Использование современных аналого-цифровых преобразователей (АЦП) с дифференциальным подключением источника входного сигнала и источника опорного напряжения позволяет не только получить на выходе цифровой сигнал, готовый для ввода в микроконтроллер, но и упростить подключение термометров сопротивления. На рис. 8 представлена схема прецизионного измерителя температуры на основе АЦП.

Рис. 8. Прецизионный измеритель температуры

Применение малошумящего 24-разрядного сигма-дельта АЦП MAX11201B позволяет подключить термометр сопротивления без необходимости использования прецизионных источников тока или напряжения, ограничившись применением недорогого малошумящего стабилизатора с малым падением напряжения (LDO) MAX8510 [15, 16]. Падение напряжения на прецизионном резисторе R5 обеспечивает опорное напряжение на АЦП. Поскольку измерительный ток, протекающий через резистор R5, возбуждает и термометр сопротивления, то любые флуктуации величины тока будут полностью скомпенсированы. Резисторы R1 и R6 обеспечивают нормальную работу встроенных в АЦП буферных усилителей. Они ограничивают абсолютную величину входного и опорного напряжений относительно «земли» в пределах от +150 мВ до (AVdd–150) мВ.

Для того чтобы сократить количество соединительных проводов для подключения термосопротивления до трех, в схему можно ввести прецизионное токовое зеркало на операционном усилителе MAX9617 и транзисторе MMBTA14 (рис. 9). Согласованная пара резисторов PRAHR182I2-750RFW обеспечит равенство токов I1 и I2 с точностью 0,05%, тем самым компенсируя падение напряжения на соединительных проводах [17]. Последние обязательно должны быть однотипными, одинаковой длины и сечения. В настоящее время производятся различные специализированные экранированные кабели, предназначенные для подключения термометров сопротивления по 2-, 3- и 4-проводным схемам.

Рис. 9. Прецизионный измеритель температуры с 3-проводным подключением термометра сопротивления

Для индустриальных применений более предпочтителен биполярный составной транзистор MMBTA14 по сравнению с полевым, особенно при работе в условиях высоких температур. У транзисторов с изолированным затвором (MOSFET) ток утечки затвора удваивается с увеличением температуры на каждые 8 °С и может достигать несколько десятков нА. Таким образом, ошибка токового зеркала, вызванная управляющим током биполярного транзистора, может быть меньше, чем полевого транзистора с изолированным затвором.

Заключение

Один из способов повышения точности измерений с использованием ТС — их градуировка для получения индивидуальных коэффициентов зависимости величины сопротивления от температуры. Полученные коэффициенты можно, например, хранить в памяти цифровой измерительной системы и вносить в результат измерений соответствующую поправку. Однако этот метод может быть приемлем в мелкосерийном и практически не реализуем при массовом производстве в связи с высокой трудоемкостью самой процедуры градуировки. В данном случае более эффективным решением может быть использование прецизионных термометров сопротивления.

Однако сам факт использования прецизионных ТС не может гарантировать высокую точность системы в целом. При этом большую роль играет адекватность выбранной схемы включения ТС решаемой задаче. Кроме того, необходимо учитывать влияние таких факторов, как длина и качество соединительных проводов и разъемов, обеспечение электромагнитной совместимости за счет эффективного экранирования, фильтрации, грамотной компоновки элементов и разводки печатной платы. Существует и весьма специфический, но ощутимый источник ошибок, такой как эффект влияния температуры кристалла на результаты преобразования АЦП, воздействие которого может быть учтено за счет введения в состав системы дополнительного датчика для измерения температуры кристалла.

Как показывает практика, только подобный, комплексный подход, учитывающий разнообразные аспекты проектирования, позволяет создавать сбалансированные по точности и стоимости системы, имеющие конкурентные преимущества на рынке современной электронной техники.

Литература

- ГОСТ Р 8.625-2006 «Термометры сопротивления из платины, меди и никеля». М.: Стандартинформ, 2006.

- IEC EN 60 751. Industrial Platinum Resistance Thermometers and Platinum temperature sensors. Edition 2.0. International Electrotechnical Commission.

- ASTM E1137/E1137M-08. Standard Specification for Industrial Platinum Resistance Thermometers.

- ГОСТ 6651-2009 «Термометры сопротивления из платины, меди и никеля. Общие технические требования и методы испытаний». Проект стандарта. Информационный портал http://www.temperatures.ru

- Промышленная электроника. Руководство разработчика. 2010. Вып. 1. Maxim Integrated Products. http://www.symmetron.ru

- Thermal Management Handbook. Maxim Integrated Products. http://www.maxim-ic.com

- Platinum SMD Flat Chip Temperature Sensor. PTS Series. Technical Datasheet, Rev. 11.03.2011. http://www.vishay.com

- Leaded Platinum Temperature Sensor. PTL Series. Technical Datasheet, Rev. 11.03.2011. http://www.vishay.com

- MAX6126: Ultra High Precision, Ultra Low Noise, Series Voltage Reference. Technical Datasheet, Rev.5, 12.2010. http://www.maxim-ic.com

- MAX9617: Single/Dual SC70, Zero-Drift, High-Efficiency, 1.5MHz Op Amps with RRIO. Technical Datasheet, Rev.4, 02.2011. http://www.maxim-ic.com

- MAX5491: Precision-Matched Resistor-Divider in SOT23. Technical Datasheet, Rev.3, 12.2004. http://www.maxim-ic.com

- PHR Series. ESCC 4001/023 Qualified High Precision (5 ppm, 0.01%), Thin Film Chip Resistors. Technical Datasheet, Rev. 29.11.2010. http://www.vishay.com

- P Series. High Precision Wraparound — Wide Ohmic Value Range Thin Film Chip Resistors. Technical Datasheet, Rev. 14.02.2011. http://www.vishay.com

- MAX4208: Ultra-Low Offset/Drift, Precision Instrumentation Amplifiers with REF Buffer. Technical Datasheet, Rev.1, 04.2009. http://www.maxim-ic.com

- MAX11201:24-bit, Single-Channel, Ultra-Low-Power, Delta Sigma ADC with 2-Wire Serial Interface. Technical Datasheet, Rev.0, 06.2010. http://www.maxim-ic.com

- MAX8510: Ultra-Low-Noise, High PSRR, Low-Dropout, 120 mA Linear Regulators. Technical Datasheet, Rev.3, 05.2006. http://www.maxim-ic.com

- PRAHR PRA HR (CNW HR) Series. ESA Qualified High Precision Thin Film Chip Resistor Arrays. Technical Datasheet, Rev. 04.10.2010. http://www.vishay.com

Скачать статью в формате PDF

—>

Сообщить об ошибке

Если Вы заметили какие-либо неточности в статье (отсутствующие рисунки, таблицы, недостоверную информацию и т.п.), просьба сообщить нам об этом. Пожалуйста укажите ссылку на страницу и описание проблемы.

www.kit-e.ru

ДТПХхх4 термопары с кабельным выводом

Технические характеристики

Материалы монтажных частей арматуры термопар

Класс допуска и диапазон измерения преобразователей термоэлектрических ОВЕН ДТП

К (ХА) N(НН) | 2 | -40…+333 °C включ. | ± 2,5 °C |

| св. 333…+1300 °C | ± 0,0075t°C | ||

| 1 | -40…+375 °C включ. | ± 1,5 °C | |

| св. 375…+1300 °C | ± 0,004t°C | ||

| L (ХК) | 2 | -40…+360 °C включ. | ± 2,5 °C |

| св. 360…+600 °C | ± (0,700 + 0,005t) °C | ||

| J (ЖК) | 1 | -40…+375 °C включ. | ± 1,5 °C |

| св. 375…+750 °C | ± 0,004t°C | ||

| S(ПП) | 2 | 0…+600 °C включ. | 1,5 °C |

| св. 600…+1600 °C | 0,0025t°C | ||

| t – значение измеряемой температуры °C | |||

Задать вопрос специалисту

Опросной лист для выбора датчика температуры

Преобразователи термоэлектрические. Общие технические условия – РТС-тендер

ГОСТ Р 50342-92

(МЭК 584-2-82)

Группа П24

ОКП 42 1150

Дата введения 1993-07-01

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 286 «Промприбор»

РАЗРАБОТЧИКИ

В.И.Лах, д-р техн. наук; Л.С.Хохлова, О.Е.Гаевская, Ю.Б.Обручников, С.А.Ковальская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.10.92 N 1350

Приложение 1 подготовлено методом прямого применения международного стандарта МЭК 584-2-82 «Термопары. Часть 2. Допуски»

3. Срок проверки — 1996 год, периодичность проверок — 5 лет

4. ВЗАМЕН ГОСТ 4.174-85 (в части преобразователей термоэлектрических)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на термоэлектрические преобразователи (ТП) с металлическими термопарами в качестве термочувствительных элементов, предназначенные для измерения температуры в диапазоне от минус 270 до плюс 2500 °С.

Стандарт распространяется также на термопары и термометрические вставки разборных ТП в части основных параметров и их допусков.

Требования пп.2.2, 2.3 (в части пределов допускаемых отклонений от номинальной статической характеристики), 2.6, 2.8, 2.9, 2.10 разд.3 настоящего стандарта являются обязательными, другие требования стандарта — рекомендуемыми.

Пределы допускаемых отклонений от номинальной статической характеристики (НСХ) для термопар типов В, K, Е, N, T, J — в соответствии с МЭК 584-2 (см. приложение 1).Пояснения терминов, применяемых в стандарте, приведены в приложении 2.

1.1. В зависимости от типа применяемой термопары ТП изготовляют:

вольфрамрений-вольфрамрениевые (ТВР) — термопара типов А-1, А-2, А-3;

платинородий-платинородиевые (ТПР) — термопара типа В;

платинородий-платиновые (ТПП) — термопара типов R, S;

хромель-алюмелевые (ТХА) — термопара типа K;

хромель-копелевые (ТХК) — термопара типа L;

хромель-константановые (ТХК) — термопара типа Т;

никросил-нисиловые (ТНН) — термопара типа N;

медь-константановые (ТМК) — термопара типа Т;

железо-константановые (ТЖК) — термопара типа J.

1.2. По способу контакта с измеряемой средой ТП подразделяют на:

погружаемые,

поверхностные.

2.1. ТП следует изготовлять в соответствии с требованиями настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

2.2. НСХ преобразования термопар должны соответствовать ГОСТ 3044 (МЭК 584-1).

НСХ ТП определяется типом применяемой термопары.

В КД на ТП конкретного типа могут быть приведены индивидуальные статические характеристики преобразования.

2.3. Основные показатели ТП должны соответствовать приведенным в табл.1.

Таблица 1

Подгруппа ТП (условное обозначение применяемой термопары) | Наименование показателя | Значение показателя |

ТВР | Нижний предел диапазона измеряемых температур, °С | 0 |

Верхний предел диапазона измеряемых температур, °С | 2200 (2500) | |

Предел допускаемых отклонений от НСХ (в диапазоне температур) для классов допуска, °С; | ||

2 | ±0,005 От 1000 до 2500 °С | |

3 | ±0,007 От 1000 до 2500 °С | |

ТПР | Нижний предел диапазона измеряемых температур, °С | 300 |

Верхний предел диапазона измеряемых температур, °С | 1700 (1800) | |

Предел допускаемых отклонений от НСХ, °С | В соответствии с п.3 приложения 1 | |

ТХА | Нижний предел диапазона измеряемых температур, °С | -200 |

Верхний предел диапазона измеряемых температур, °С | 1200 (1300) | |

Предел допускаемых отклонений от НСХ (в диапазоне температур), °С: | В соответствии с п.3 приложения 1 От -40 до +1200 °С; | |

В соответствии с КД на ТП От 1200 до 1300 °С | ||

ТХК | Нижний предел диапазона измеряемых температур, °С | -200 |

Верхний предел диапазона измеряемых температур, °С | 600 (800) | |

Предел допускаемых отклонений от НСХ (в диапазоне температур) для классов допуска, °С: | ||

2 | ±2,5 От -40 до +300 °С; | |

| ||

3 | От -200 до -100 °С; | |

±2,5 | ||

От -100 до +100 °С | ||

ТХК | Нижний предел диапазона измеряемых температур, °С | -200 |

Верхний предел диапазона измеряемых температур, °С | 900 | |

Предел допускаемых отклонений от НСХ, °С | В соответствии с п.3 приложения 1 | |

ТНН | Нижний предел диапазона измеряемых температур, °С | -270 |

Верхний предел диапазона измеряемых температур, °С | 1200 | |

Предел допускаемых отклонений от НСХ (в диапазоне температур), °С: | В соответствии с п.3 приложения 1 От -200 до +1200 °С; | |

Предел допускаемых отклонений от НСХ (в диапазоне температур), °С | в соответствии с КД на ТП конкретного типа От -270 до -200 °С | |

ТМК | Нижний предел диапазона измеряемых температур, °С | -200 |

Верхний предел диапазона измеряемых температур, °С | 350 (400) | |

Предел допускаемых отклонений от НСХ (в диапазоне температур), °С: | В соответствии с п.3 приложения 1 От -200 до +350 °С; | |

в соответствии с КД на ТП конкретного типа От 350 до 400 °С | ||

ТЖК | Нижний предел диапазона измеряемых температур, °С | -200 |

Верхний предел диапазона измеряемых температур, °С | 750 (900) | |

Предел допускаемых отклонений от НСХ (в диапазоне температур), °С: | В соответствии с п.3 приложения 1 От -40 до +750 °С; | |

в соответствии с КД на ТП конкретного типа От -200 до -40 °С |

Примечания:

1. — значение измеряемой температуры, °С.

2. В скобках указана предельная температура при кратковременном применении.

3. Значения предела допускаемых отклонений от НСХ установлены для термопар ТП.

4. Рабочий диапазон ТП может находиться внутри диапазона измеряемых температур. Кроме рабочего диапазона в КД на ТП конкретного типа может быть установлено номинальное значение температуры применения.

2.4. Диаметр термоэлектродов термопар находится в пределах от 0,07 до 0,5 мм — для термоэлектродов из благородных металлов и от 0,1 до 3,2 мм — для термоэлектродов из неблагородных металлов.

2.5. Термоэлектроды термопар не должны иметь перетяжек, резких изгибов. На поверхности термоэлектродов не должно быть пленок, трещин, раковин, расслоений и загрязнений.

2.6. Конструкция ТП и применяемые материалы должны обеспечивать стабильность НСХ при воздействии температуры верхнего значения рабочего диапазона измерения в течение 2 ч.

Изменение НСХ после воздействия этой температуры не должно быть более допускаемых отклонений, указанных в табл.1.

Для ТП, у которых значения температур рабочего диапазона превышают верхнего значения диапазона измеряемых температур, а также для ТП кратковременного и разового применения изменение НСХ устанавливают в КД на ТП конкретного типа.

2.7. Показатель тепловой инерции ТП при коэффициенте теплоотдачи, практически равном бесконечности, следует устанавливать в КД на ТП конкретного типа.

2.8. Электрическое сопротивление изоляции ТП между цепью чувствительного элемента и металлической частью защитной арматуры должно быть, не менее, МОм:

100 — при температуре (25±10) °С и относительной влажности от 30 до 80%;

1,0 — при температуре 35 °С и относительной влажности 98%;

1,0 — при температуре до 300 °С;

0,07 » » » 600 °С;

0,025 » » » 800 °С;

0,005 » » » 1000 °С.

Для ТП различных типов с защитной арматурой диаметром до 10 мм включительно с верхним пределом измерения свыше 1000 °С, с чувствительными элементами, имеющими две и более несвязанные электрические цепи, значение электрического сопротивления изоляции должно быть установлено в КД на ТП конкретного типа.

2.9. Электрическая изоляция ТП должна выдерживать в течение 1 мин синусоидальное переменное напряжение 250 В частотой 50 Гц.

Примечание. Требования пп.2.8, 2.9 не распространяются на ТП с термопарами, непосредственно соединенными с защитной арматурой (неизолированные), и ТП разового и кратковременного применения.

2.10. Монтажная часть защитной арматуры ТП должна выдерживать испытание на прочность давлением, значение которого следует выбирать по ГОСТ 356 и устанавливать в КД на ТП конкретного типа.

Для герметичных ТП в КД на ТП конкретного типа следует устанавливать требования по герметичности.

Примечание. Если в ГОСТ 356 отсутствуют значения давления для испытания материалов защитной арматуры, то их следует устанавливать в зависимости от механических (прочностных) характеристик и условий эксплуатации.

2.11. Требования к ТП по устойчивости к воздействию температуры и влажности окружающего воздуха, ударным воздействиям, устойчивости и прочности к ТП в транспортной таре следует устанавливать в соответствии с исполнениями по ГОСТ 12997.

2.12. Требования к защите ТП от воздействия агрессивных сред, инея и росы, соляного (морского) тумана, качки, радиации и других воздействий окружающей среды следует устанавливать в КД на ТП конкретного типа по требованию потребителя.

2.13. Требования к конструкции

2.13.1. Защитная арматура должна обеспечивать прочностные характеристики ТП в соответствии с условиями их применения.

Параметры измеряемой среды (давление, скорость потока и др.), для которых обеспечиваются прочностные характеристики ТП, следует указывать в КД на ТП конкретного типа.

Допускается использовать дополнительные защитные чехлы или монтажные приспособления.

2.13.2. Длину монтажной, погружаемой и наружной частей ТП следует выбирать из ряда: 10, 16, 20, 25, 32, 40, 50, 60, 80, 100, 120, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500, 3150 мм, свыше 3150 мм — из ряда R 40 по ГОСТ 6636.

2.13.3. Резьбу для крепления ТП следует выбирать из следующих: М6х1; М8х1; М12х1,5; М16х1,5; М20х1,5; М27х2; М33х2; М39х2.

Допускается крепить ТП с помощью фланцев или приварки, а также применять их без крепежных деталей.

Требования безопасности ТП должны соответствовать ГОСТ 12.2.007.0 и устанавливаются в КД на ТП конкретного типа.

4.1. В комплект ТП входят специальный эксплуатационный инструмент, запасные части и принадлежности, номенклатуру, количество и необходимость которых указывают в КД на ТП конкретного типа.

4.2. К ТП прилагают эксплуатационные документы по ГОСТ 2.601, виды, количество и необходимость которых указывают в КД на ТП конкретного типа.

5.1. Правила приемки и виды испытаний — по ГОСТ 15.001*, ГОСТ 12997.

_______________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000. — Примечание «КОДЕКС».

5.2. Объем, состав и последовательность испытаний, вид контроля (сплошной, выборочный, смешанный), перечень контролируемых параметров (характеристик) и последовательность их проведения следует устанавливать в КД на ТП конкретного типа.

6.1. Условия проведения испытаний ТП устанавливают следующими:

температура окружающего воздуха (25±10) °С;

относительная влажность от 30 до 80%;

атмосферное давление от 84 до 106,7 кПа.

Уровень внешних электрических, магнитных полей, а также вибрации в месте расположения измерительных установок должен быть в пределах норм, установленных в КД на ТП конкретного типа.

6.2. Определение допускаемых отклонений от НСХ (п.2.3) и испытание на стабильность (п.2.6) для ТП с НСХ преобразования типов В, S, К, L, а также с длиной погружаемой части не менее 250 мм в диапазоне температур от 0 до 1800 °C осуществляют в соответствии с требованиями ГОСТ 8.338.

Испытания ТП остальных типов, а также ТП с длиной погружаемой части до 250 мм, и ТП с нижним значением диапазона рабочих температур минус 200 °С и ниже проводят по методикам, изложенным в КД на ТП конкретного типа.

Допускается проводить испытания по п.2.3 в одной температурной точке, указанной в КД на ТП конкретного типа, при условии, что ТП изготовлены из термоэлектродного материала, прошедшего предварительные испытания.

Примечание. Для ТП, чувствительные элементы которых изготовлены из термоэлектродов диаметром 0,1 мм и менее, испытание по п.2.3 проводят на заводе-изготовителе термоэлектродной проволоки по методике, изложенной к КД на проволоку.

6.3. Показатель тепловой инерции (п.2.7) определяют по переходному процессу в режиме простого охлаждения.

Переходный процесс определяют следующим образом. ТП подключают к измерительной установке и гальванометру светолучевого осциллографа. На осциллографе гальванометрами устанавливают две масштабные световые точки: одну — для температуры воды в диапазоне 15-20 °С, другую — для температуры воды в диапазоне 50-100 °С.

Частоту отметок времени выбирают в зависимости от типа осциллографа и ожидаемого показателя тепловой инерции.

ТП помещают на глубину до 100 мм в сосуд с интенсивно перемешиваемой водой, температура которой находится в диапазоне 15-20 °С. Когда температура ТП установится, с помощью гальванометра совмещают световую точку, соответствующую этой температуре, со световой точкой ТП.

ТП извлекают из воды и помещают в сосуд с водой, температура которой находится в диапазоне 50-100 °С. Когда температура ТП стабилизируется, с помощью гальванометра совмещают световую точку ТП со световой точкой, соответствующей этой температуре. Затем устанавливают скорость ленты самопишущего прибора осциллографа в зависимости от предполагаемого показателя тепловой инерции.

Запись переходного процесса проводят в следующей последовательности. Включают осциллограф и самопишущий прибор. ТП быстро переносят в сосуд с интенсивно перемешиваемой водой, температура которой находится в диапазоне 15-20 °С, на время, необходимое для записи переходного процесса (за переходным процессом наблюдают по осциллографу).

Показатель тепловой инерции определяют по осциллограмме следующим образом. На осциллограмме масштабной линейкой измеряют расстояние между линиями, соответствующими диапазонам 15-20 °С и 50-100 °С, . Вычисляют или . На кривой переходного процесса откладывают значение от линии, соответствующей температуре в диапазоне 50-100 °С, или от линии, соответствующей температуре в диапазоне 15-20 °С. Расстояние от начала отсчета до проекции точки на ось времени соответствует значению показателя тепловой инерции.

Поверхностные ТП вместо погружения в воду прикладывают неподвижно к поверхности медного тонкостенного сосуда (толщина не более 0,5 мм) с интенсивно перемешиваемой водой, температура которой находится в диапазоне 15-20 °С. Температуру и способ нагрева указывают в КД на ТП конкретного типа.

Показатель тепловой инерции для других значений коэффициента теплоотдачи определяют по методикам, изложенным в КД да ТП конкретного типа.

Примечание. Для определения показателя тепловой инерции допускается применять гальванометр, автоматически регистрирующий (самопишущий) или цифровой прибор с постоянной времени не более 0,2 предполагаемого значения показателя тепловой инерции, специальные установки, аттестованные в установленном порядке.

6.4. Электрическое сопротивление изоляции (п.2.8) при температуре до 300 °С определяют при испытательном напряжении 100 В.

Электрическое сопротивление изоляции при температуре 35 °С и относительной влажности 98% измеряют в течение 3 мин после извлечения ТП из камеры влажности.

Электрическое сопротивление изоляции при температуре свыше 35 °С измеряют при напряжении разной полярности не более 10 В при глубине погружения ТП не менее 300 мм после выдержки при температуре верхнего предела рабочего диапазона не менее 2 ч. Показания следует считывать после первой минуты с момента включения измерительного прибора. Значение сопротивления изоляции определяют как среднее арифметическое двух измерений разной полярности. ТП, у которых длина погружаемой части менее 300 мм, погружают на длину погружаемой части.

Для ТП с керамической погружаемой частью в КД на ТП конкретного типа, при необходимости, следует устанавливать условия измерения электрического сопротивления изоляции при температуре свыше 1000 °С.

6.5. Электрическую прочность изоляции (п.2.9) проверяют на установке переменного тока мощностью не менее 0,25 кВ·А. Испытательное напряжение прикладывают между короткозамкнутыми зажимами ТП и металлической частью защитной арматуры. У ТП, имеющих две и более несвязанные электрические цепи, испытательное напряжение прикладывают также между электрическими цепями.

6.6. Прочность защитной арматуры (п.2.10) испытывают до сборки ТП гидростатическим или воздушным давлением, приложенным извне, время выдержки — не менее 10 с.

Допускается проводить испытание защитной арматуры внутренним давлением.

В обоснованных случаях допускается испытывать защитную арматуру после сборки.

Испытание ТП на герметичность (п.2.10) проводят по методике, изложенной в КД на ТП конкретного типа.

6.7. Испытания ТП на воздействие температуры и влажности окружающего воздуха, синусоидальных вибраций, механических ударов, на устойчивость в транспортной таре (п.2.11) — по ГОСТ 12997 и КД на ТП конкретного типа.

6.8. Испытание ТП на воздействие агрессивных сред, инея и росы, соляного (морского) тумана, качки, радиации и других воздействий окружающей среды (п.2.12) проводят по методикам, изложенным в КД на ТП конкретного типа.

6.9. Маркировку полярности (п.7.1) проверяют подключением ТП к милливольтметру, при этом температура рабочего спая ТП не должна быть ниже 300 °С для преобразователя ТПР и ниже 100 °С для других типов.

Допускается проверять маркировку полярности другими методами.

7.1. На положительный термоэлектрод ТП следует наносить маркировку. Вид маркировки и способ ее нанесения устанавливают в КД на ТП конкретного типа.

7.2. На ТП или прикрепленном к нему ярлыке следует указывать:

товарный знак предприятия-изготовителя;

обозначение типа ТП;

дату выпуска (год, месяц).

Дополнительная маркировка может содержать следующие данные:

условное обозначение НСХ;

класс допуска;

рабочий диапазон измерений.

Маркировка транспортной тары — по ГОСТ 14192.

Примечания:

1. Последовательность нанесения дополнительной маркировки — в соответствии с приведенным примером:

.

2. Допускается наносить на ТП добавочные знаки маркировки.

Маркировка ТП, предназначенных для экспорта — по ГОСТ 26828.

7.3. ТП следует упаковывать согласно требованиям, установленным в КД на ТП конкретного типа.

Типы и размеры тары ТП — по ГОСТ 2991 или ГОСТ 5959.

Консервация ТП — по ГОСТ 9.014.

7.4. Условия транспортирования ТП — по ГОСТ 15150. ТП транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов на данном виде транспорта.

Транспортирование ТП в районы Крайнего Севера и труднодоступные районы — по ГОСТ 15150.

7.5. Условия хранения ТП — по ГОСТ 15150 и ГОСТ 12997.

8.1. Изготовитель гарантирует соответствие ТП требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

8.2. Гарантийный срок эксплуатации устанавливают в КД на ТП конкретного типа, при этом он должен быть не менее 18 мес с момента ввода ТП в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Обязательное

1. Назначение

Настоящий стандарт устанавливает допускаемые отклонения от НСХ (допуски) термопар из благородных и неблагородных металлов.

НСХ термопар должны соответствовать ГОСТ 3044 (МЭК 584-1).

Значения допускаемых отклонений установлены для термопар из проводов диаметром от 0,25 до 3 мм.

Во время эксплуатации не допускается смещение допускаемых отклонение при калибровании.

2. Определения

2.1. Термоэлектрический эффект

Термоэлектрический эффект — это генерирование термоэлектродвижущей силы, возникшей из-за разности температур между двумя соединениями различных металлов или сплавов, образующих часть одной и той же цепи.

2.2. Термопара

Термопара — два проводника из разнородных материалов, соединенных на одном конце и образующих часть устройства, использующего термоэлектрический эффект для измерения температуры.

2.3. Измерительный спай

Измерительный спай — соединение, описанное в п.2.2, на которое воздействует измеряемая температура.

2.4. Соединительный спай

Соединительный спай — соединение термопары с проводниками, на которое воздействует контрольная (фиксированная) температура.

2.5. Допускаемое отклонение от НСХ

Допускаемое отклонение от НСХ — это максимальное отклонение от зависимости термоэлектродвижущей силы от температуры, выраженное в градусах Цельсия.

Зависимость термоэлектродвижущей силы от температуры установлена в табл.1-20 ГОСТ 3044 (МЭК 584-1).

3. Пределы допускаемых отклонений от НСХ

Пределы допускаемых отклонений от НСХ термопар должны соответствовать приведенным в табл.2.

Таблица 2

Пределы допускаемых отклонений от НСХ

(опорный переход при температуре соединительного спая 0 °С)

Тип | Пределы допускаемых отклонений от НСХ (в диапазоне температур), °С | ||

Класс 1 | Класс 2 | Класс 3 | |

Т | ±0,5 От -40 до +125 °С | ±1 От -40 до +135 °С | ±1 От -67 до +40 °С |

От 125 до 350 °С | От 133 до 350 °С | От -200 до -67 °С | |

Е | ±1,5 От -40 до +375 °С | ±2,5 От -40 до +333 °С | ±2,5 От -167 до +40 °С |

От 375 до 800 °С | От 333 до 900 °С | От -200 до -167 °С | |

J | ±1,5 От -40 до +375 °С | ±2,5 От -40 до +333 °С | — |

От 375 до 750 °С | От 333 до 750 °С | ||

K, N | ±1,5 От -40 до +375 °С | ±2,5 От -40 до +333 °С | ±2,5 От -167 до +40 °С |

От 375 до 1000 °С | От 333 до 1200 °С | От -200 до -167 °С | |

R, S | ±1 От 0 до 1100 °С | ±1,5 От 0 до 600 °С | — |

°С От 1100 до 1600 °С | От 600 до 1600 °С | ||

В | От 600 до 1700 °С | ±4 От 600 до 800 °С | |

От 800 до 1700 °С | |||

Примечания:

1. Диапазоны температур, приведенные в табл.2, не являются обязательно рабочими диапазонами.

2. При проведении испытаний должно быть обеспечено постоянное соединение проводников между измерительным и соединительным спаями.

Материалы для термопар обычно поставляются в соответствии с допускаемыми отклонениями, указанными в табл.2 для температуры выше минус 40 °С.

Однако при низких температурах материалы термопар типов Т, E, K и N могут не соответствовать допускаемым отклонениям класса 3.

Поэтому при заказе потребитель должен оговорить соответствие допускаемых отклонений класса 3, а также классов 1 или 2, т.к. требуется подбор материалов.

ПРИЛОЖЕНИЕ 2

Справочное

Термин | Пояснение |

Длина монтажной части ТП с неподвижным штуцером или фланцем | Расстояние от рабочего конца защитной арматуры до опорной плоскости штуцера или фланца |

Длина монтажной части ТП с подвижным штуцером или фланцем | Расстояние от рабочего конца защитной арматуры до головки, а при ее отсутствии до мест заделки выводных проводников |

Длина погружаемой части ТП | Расстояние от рабочего конца защитной арматуры до места возможного погружения в измеряемую среду с температурой верхнего предела измерения ТП |

Длина наружной части ТП | Расстояние от опорной плоскости неподвижного штуцера или фланца до верхней части головки |

Диапазон измеряемых температур ТП | Область значений температуры, в которой возможно применение данного типа ТП с нормированными для него номинальными статическими характеристиками преобразования |

Рабочий диапазон | Область значений температуры, измеряемой конкретным ТП |

Показатель тепловой инерции | Время, необходимое для того, чтобы при внесении ТП в среду с постоянной температурой разность температур среды и любой точки ТП стала равной 0,37 того значения, которое будет в момент наступления регулярного теплового режима |

Тип ТП | Совокупность средств ТП, в которой каждый ТП обладает единой для данной совокупности номинальной статической характеристикой преобразования, определяемой используемой термопарой |

ТП разового применения | ТП, однократно используемые для измерения температуры в течение времени, указанного в КД на ТП конкретного типа |

ТП кратковременного применения | ТП, которые при использовании в измерительных средах обеспечивают свои метрологические характеристики при ограниченном числе циклов измерения или в ограниченном интервале времени, указанных в КД на ТП конкретного типа |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

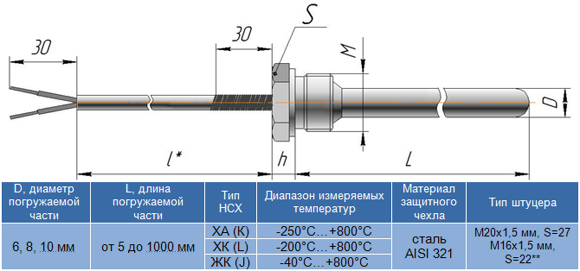

Каталог / Преобразователи температуры / Термопары (преобразователи термоэлектические) / Термоэлектрические преобразователи (термопары) ДТПК 124, ДТПL 124 Термопреобразователи (датчики температуры) предназначены для непрерывного измерения температуры различных рабочих сред (например, пар, газ, вода, сыпучие материалы, химические реагенты и т.п., а также поверхностей твёрдых тел), не агрессивных к материалу корпуса датчика. Возможно также их изготовление с параметрами отличными от стандартных по спец. заказу. Термопара представляет собой два разнородных металлических проводника, одним концом соединенных между собой. Соединенные концы проводников называются «холодным» (соединительным) спаем, а свободные концы, подверженные изменению температуры – «рабочим» (измерительным) спаем. Конструкционное исполнение

* Длина кабельного вывода l и длина монтажной части L выбираются при заказе. ** По спец. заказу возможно изготовление датчика с параметрами, отличных от указанных. Класс допуска и диапазон измерений термопар ДТПК, ДТПL

Форма заказа: ДТПA 124.БВ.Г/ДЕ

Документация: | |||

ГК «Промприбор» — Общие сведения о термометрах сопротивления (ТС) и термоэлектрических преобразователях (термопарах). Рекомендации по выбору ТС и ТП (датчиков температу

Общие сведения о термометрах сопротивления дТС

Принцип действия термометров сопротивления основан на свойстве проводника менять электрическое сопротивление пропорционально изменению температуры окружающей среды. Конструктивно такие преобразователи выполняются в виде катушек из тонкой медной или платиновой проволоки на каркасе из изоляционного материала, заключенного в защитную гильзу.

Основными преимуществами термометров сопротивления являются: