Контактная сварка видео

Темы: Контактная сварка.

Смотрите также узкоспециализированную страницу Точечная сварка видео.

1. Стыковая контактная сварка, видео о сварке рельсов.

2. Роботизированная контактная сварка, видео с использованием роботов KAWASAKI и роботизированных клещей.

3. Контактно-дуговая сварка.

Контактно-дуговая сварка.

4. Конденсаторная сварка CNC.

5 .Конденсаторная сварка.

6. Импульсная контактно — дуговая сварка, видео от THOMAS Welding Systems

7. Конденсаторная сварка с автоматической подачей метизов.

8. Робот CFN (контактная сварка, видео от THOMAS Welding Systems).

9.

Контактная сварка — видео

с использованием её при ремонте вмятин автомобиля

10. Контактная сварка — видео из цеха изготовления сварной сетки.

11.

Контактная сварка, видео

с использованием сварочного оборудования TECNA (в видеоролике сваривают вентиляционный короб).

12. Шовная или плазменная точечная сварка нахлёсточных швов или продольных стыковых швов полос металла из бронзы, меди, латуни..

13. Автомат КСЦО-1203 стыковой контактной сварки цепей оплавлением.

Автомат КСЦО-1203 стыковой контактной сварки цепей оплавлением.

14. Контактная стыковая сварка ленточной пилы.

15. Видео контактная сварка ленточных пил. Производительность машины стыковой контактной сварки оплавлением ленточных пил.

Другие страницы по теме «Контактная сварка видео»:

- < Контактная сварка

- Дефекты контактной сварки >

КОНТАКТНАЯ СВАРКА [аппараты и машины, электроды, видео]

[Контактная сварка] применяется для бытовых и производственных нужд.

Используемые в различных условиях виды контактной сварки отличает цена, которая вырастает в зависимости от мощности и скорости рабочего процесса.

Объединяет сварочное оборудование общий принцип действия – в процессе работы происходит нагревание и сваривание точек швов материалов посредством их контакта с основой, подающей электроток.

Общие сведения о контактной сварке

Электрическая сварка представляет собой соединение, при котором свариваемые детали нагреваются за счет постоянного или переменного тока.

На ниже предложенном фото размещена схема, которую может иметь аппарат контактной сварки.

Как и все производственное оборудование, электрическая контактная сварка наделена преимуществами и недостатками.

Среди основных достоинств можно отметить высокую производительность, минимальные затраты расходных материалов и идеальное качество сварочного шва.

Время, которое необходимо затратить на соединение точки, равняется доле секунды и зависит от параметров материала.

В процессе сваривания расходуется минимальное количество воздуха и воды, а качество шва сможет обеспечить даже сварщик без квалификации.

При этом технология контактной сварки отличается экологической чистотой, к тому же, может быть автоматизирована.

Сварочные работы проходят с применением специальных и универсальных машин и аппаратов.

Характер технического действия позволяет разделить контактное сварочное оборудование на классы:

- механические модели – наделены минимальной мощностью;

- автоматические и полуавтоматы – могут иметь среднюю и большую рабочую мощность, используют для обработки непрерывных заготовок.

По типам монтажа электрическая контактная сварка может быть переносная или передвижная, подвесная, а также стационарная.

Первый вариант незаменим при необходимости осуществить сварку крупногабаритных, с большой массой узлов, объектов. Например, труб, транспортных кузовов, ж/д вагонов и рельс.

Стационарное оборудование используется для обработки изделий, масса и габариты которых позволяют доставить их на рабочее место.

Классификация оборудования

Машина контактной сварки, в соответствии с ГОСТ 158-78-79, по виду сварочных швов бывает разных видов.

Стыковая машина

Контактная стыковая сварка представляет собой процесс нагрева стыкового шва, проходящего всей плоскости детали.

Стыковое соединение чаще всего применяется для сваривания медных труб, шовная и точечная технология для труб из меди не практикуется.

При этом обработка медных труб методом оплавления затруднительна по причине, заключающейся в необходимости поддерживать расплавленный металл на торцах свариваемых элементов.

Поэтому по стыковой технологии, если и производится сваривание труб, то не из чистой меди, а ее сплавов. В ином случае необходимо применение высокого давления, до 400 МПа.

Видео:

Контактная стыковая сварка, в зависимости от характеристик структуры металла, обрабатываемой площади и ожидаемого качества сварочного шва, осуществляется разными методами.

В данном случае контактная стыковая сварка в соответствии с ГОСТ 2601-84 может проводиться по технологии сопротивления, оплавления с нагревом и непрерывным оплавлением.

Сопротивлением – применяют, сваривая материал площадь сечения которого не превышает 200 мм².

Как правило, данная технология контактной стыковой сварки используется для обработки изделий из низкоуглеродистой стали, с малым сечением (труб, проволоки, стержней).

Оплавление – такая технология позволяет соединять материал в виде ж/б изделий, труб, профильной стали и арматуры, с площадью сечения до 100 тыс. мм².

мм².

Технология нашла свое применение в сфере судостроения, при изготовлении цепей для якорей, змеевиков рефрижераторных холодильных установок.

В железнодорожной сфере, где такое сварочное оборудование позволяет соединить ж/д рельсы на бесстыковых путях. Его применение дает возможность изготовить длинномерные изделия из черных и цветных металлов.

Шовная контактная стыковая сварка

Станок, выполненный в соответствии с ГОСТ 2601-84, позволяет соединить материал с помощью литых зон, которые представляют собой шов, состоящий из отдельно расположенных сварных точек.

Зоны либо перекрывают, либо не перекрывают друг друга, в зависимости от чего сварной шов может получаться герметичным.

Для данного процесса сваривания применяется специальный станок, оснащенный одним или несколькими вращающимися дисками с электродами.

Видео:

Роликовая технология сваривания позволяет плотно сжимать, прокатывать и качественно выполнять соединение деталей.

Роликовая сварка используется для производства труб, резервуаров и других изделий, которые требуют, в соответствии с установленными ГОСТ требованиями, высоконадежных герметичных швов.

Рельефная сварка

В соответствии с ГОСТ 2601-84 рельефная сварка представляет собой станок, позволяющий соединять рельефные выступы в одной или одновременно нескольких рабочих точках.

Данный станок принципом действия походит на прибор контактной стыковой сварки, разница между ними сводится к определению места сваривания формой поверхности изделий, а не рабочей областью электродов.

Рельефные выступы могут располагаться на одной или одновременно на двух свариваемых изделиях, подготавливаются они заранее путем штамповки.

Рельефная контактная сварка применяется в автомобильной промышленной сфере, где устройство позволяет фиксировать на листовой материал различного рода кронштейны.

В области радиоэлектроники рельефная сварка применяется для качественного подсоединения проводов к тонким элементам.

Видео:

Контактная точечная сварка

В соответствии с ГОСТ 2601-84 данная технология сваривания дает возможность соединять элементы в одной или сразу во многих точках.

Определить прочность соединения позволяют такие характеристики сварной точки, как размер и структура, в свою очередь, они зависят от параметров применяемых электродов, силы и скорости прохождения тока через материал.

Регулятор стыковой сварки, присутствующий в современных моделях машин, позволяет осуществлять рабочий процесс с разными вариантами силы сварочного тока.

Как правило, в шовной технологии регулятор контактной сварки отсутствует, а нужный цикл обеспечивается за счет синхронных прерывателей.

Машина контактной точечной сварки обычно эксплуатируется на линии сборочного конвейера. Сваривающим элементом контактного соединения данной категории являются электроды.

Инструмент сменный, так как быстро изнашивается.

Электроды для сварки изготавливают из высококачественной бронзы и меди, добавочными компонентами служат хром, кадмий, титан и бериллий, в зависимости от этого варьируется цена на изделия и может составлять от 1-5$.

Технология такой сварки нашла свое применение в автомобильной, авиастроительной, судостроительной и сельскохозяйственной сфере, а также прочих промышленных областях.

Разновидностью данного типа сварки является импульсная сварка, когда нагревание электрода происходит за счет кратковременных, но мощных электронных импульсов. Импульсная сварка применяется в автомобилях, оборудовании и ремонте.

Видео:

Например, импульсная технология пригодится, когда используется контактная сварка алюминия, что позволяет снизить риск перегрева аппарата и износ электродов.

Импульсная сварка эксплуатируется с использованием переменного тока и энергии, преобразующейся в импульс определенной формы.

При этом импульсная технология контактной сварки различается по работе с аккумулированной энергией и по импульсу выпрямленного тока.

На данный момент цена на такой аппарат (импульсная сварка бытового назначения) составляет 100-140$.

Характеристики электродов

Электроды для контактной сварки обеспечивают контакт сварочного аппарата с обрабатываемой заготовкой.

Схема их назначения включает в себя: уплотнение деталей, подачу тока, отвод тепла, исходящего от деталей, перемещение элементов (шовная контактная сварка).

При этом на производительность и качество свариваемого шва влияет не только конструкция электродов, но и обрабатываемый материал, его площадь и форма рабочей поверхности.

Общие стандартные требования к электродам, правила маркировки, способы испытаний сварных соединений и швов, другие технические моменты указаны в ГОСТ 9466-75.

Износ электродов вызывает перемена силы тока и температур.

Поэтому изготавливая расходный материал для контактной сварки, применяют устойчивый к высоким температурам металл с высокими токопроводящими свойствами.

В качестве него может выступать специальный медный сплав. Например, контактная сварка меди часто осуществляется электродами, выполненными из кадмиевой бронзы, цена на них может составлять 1-3$.

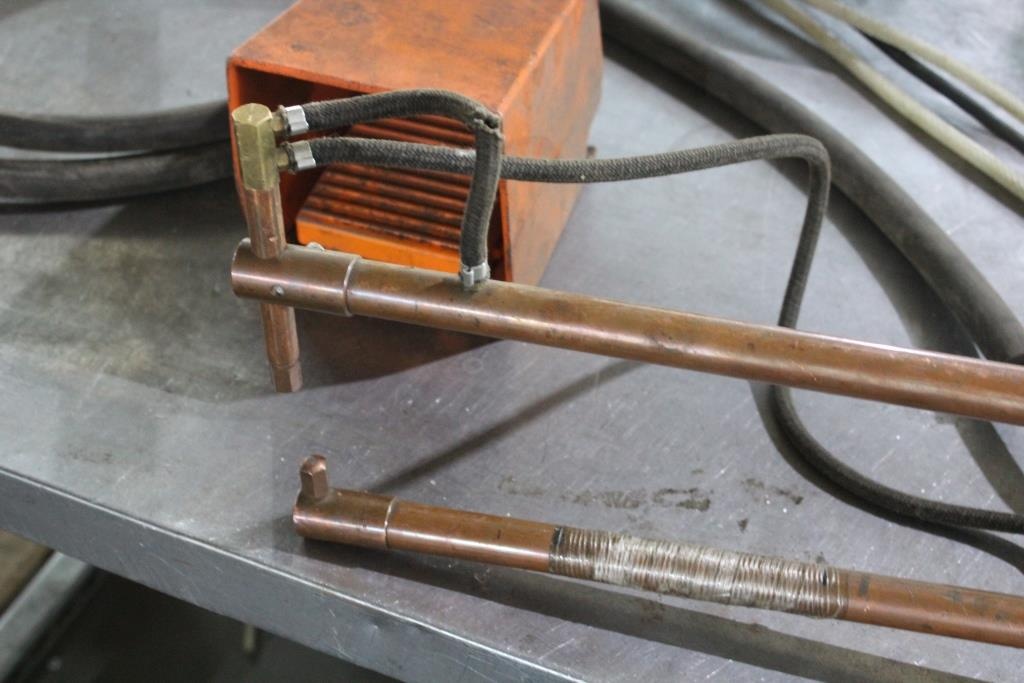

Электроды для точечной контактной сварки могут иметь прямую и фигурную форму, как на фото. Но чаще всего применяется первый вид указанной конструкции.

Их используют при сварке труб и других изделий с возможностью свободного подхода к рабочей зоне.

Электроды с прямой формой выпускают в соответствии с нормами ГОСТ 14111-90, с диаметром от 12 до 40 мм.

Самыми качественными электродами считаются изделия, конструкция которых выполнена в соответствии с регламентом ГОСТ 1411-69.

Здесь цена на изделия вырастает в зависимости от их назначения и структуры.

Устройство конструкции фигурных электродов более сложное – ось, пролегающая по центру рабочей зоны, смещена на определенное расстояние касательно посадочной оси.

Электроды данного типа неудобны в эксплуатации, чаще всего обладают невысокой стойкостью, из-за чего их применяют только в тех случаях, когда контактная сварка не может быть выполнена никакими другими.

Для рельефной сварки используют плоские электроды. При этом в каждом из них или в одном могут присутствовать отверстия, предназначенные для выступов свариваемых элементов.

Особенности сварочных станков бытового назначения

Планируя приобрести сварочный станок для собственных нужд, изначально необходимо знать, какой материал будет подвергаться обработке, и в каких масштабах будут проводиться работы.

Цена на станок точечной сварки во многом зависит от характеристик и параметров конструкции, а также от рабочей мощности оборудования.

На данный момент установка для осуществления точечной сварки элементов может быть ручная или переносная, подвесная и стационарная.

Подвесное и стационарное оборудование, как правило, используется на больших и малых производствах.

А вот переносной станок чаще всего применяют в быту, его цена достаточно приемлема и может составлять 120-220$.

Видео:

При этом указанное устройство по мощности может не уступать аппаратам точечной сварки, цена которых вдвое выше.

Переносное оборудование разделяют на два типа: инверторный и аппарат с клещами для точечной сварки ручного пользования.

Инверторные аппараты имеют компактные размеры и небольшой вес. В конструкции используется тиристорный генератор тока и микропроцессор.

В связи с чем, схема устройства позволяет регулировать продолжительность импульса и рабочую мощность агрегата.

При этом для данной категории сварочных станков вполне достаточно бытового электропитания.

Вторая модель для точечной сварки с ручными клещами имеет не более 15 кг веса.

Схема устройства за счет микропроцессора позволяет в ручном и автоматическом порядке регулировать сварочные работы в нескольких режимах.

Аппарат с клещами питается от однофазной бытовой электросети.

Устройство оборудовано ручным приводом сжатия деталей, способным обеспечивать давление в 150 кг.

Контактная сварка | Сварка и сварщик

Принципы процесса контактной сварки и общее представление о его разновидностях

- Контактная сварка

- это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Разновидности процесса контактной сварки

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор).

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Дефекты соединений и причины их образования при контактной сварке

Основными дефектами при точечной, шовной и рельефной сварке являются:

- Непровары – проявляется в виде полного отсутствия или уменьшения литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь-деталь; выплески, несплошности зоны сварки (трещины, раковины), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры метала. Общая причина непровара – изменение параметров режима сварки (снижение тока и времени сварки, увеличение усилия сжатия и диаметра электродов), а также других технологических факторов (малая нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения).

- Выплески – это выброс части расплавленного металла из зоны сварки. Выплески разделяют на наружные (из области контакта электрод-деталь), внутренние (между деталями), начальные (на I этапе формирования соединения) и конечные (на II этапе). Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева.

- Несплошности зоны сварки: наружные и внутренние трещины, раковины. Трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

- Снижение коррозионной стойкости соединений – возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения.

- Неблагоприятные изменения структуры металла сварного соединения – возникают как следствие термодеформационного цикла сварки.

Основные дефекты стыковой сварки:

- Непровар – полное или частичное отсутствие металлической связи.

Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов.

Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов. - Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке.

- Расслоения и трещины (обычно продольные горячие) возникают также при чрезмерной осадке.

- Дефекты структуры (крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в стыке и т. п.) – могут быть вызваны перегревом металла, окислением при сварке, выгоранием легирующих элементов.

Области применения процессов контактной сварки и основные проблемы

Точечной и шовной сваркой обычно соединяют детали толщиной 0,5-6 мм. Толщина свариваемых деталей может быть одинаковой или различной. Материал деталей может быть однородным или разнородным. Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой.

При ограниченном доступе к месту сварки применяют односторонний подвод тока. Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Сваркой сопротивлением обычно соединяют детали небольшого, как правило, круглого, сечения (например, из низкоуглеродистых сталей не более 200 мм2).

Сваркой непрерывным оплавлением сваривают детали сечением до 1000 мм2 (из низкоуглеродистой стали) и детали большого периметра (трубы, листы и др.).

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов — для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части. Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая. Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Внутри охлаждающего канала находится трубка, по которой поступает вода.

Параметры режима контактной сварки

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется высоким значением сварочного тока и малым временем сварки. Жесткий режим характеризуется высокими скоростями нагрева и охлаждения. Такие режимы применяют при сварке материалов, обладающих высокой теплопроводностью и малым удельным электрическим сопротивлением.

Мягкие режимы характерны значительной длительностью протекания тока относительно малой силы. При этом происходит значительный теплообмен внутри деталей и с электродами.

Цикл контактной точечной и рельефной сварки состоит из предварительного сжатия, нагрева и проковки.

При сварке сопротивлением основными параметрами режима являются сварочный ток, или плотность тока, время протекания тока, начальное усилие сжатия и усилие осадки, укорочение деталей при сварке, установочная длина (начальное расстояние между внутренними краями токоподводов).

Основные параметры режима при сварке оплавлением: скорость оплавления, плотность тока при оплавлении, припуск на оплавление, время оплавления, величина осадки и ее скорость, длительность осадки под током, величина осадки под током, усилие осадки или давление осадки, установочная длина детали. Задают также напряжение холостого хода машины и программу его изменения.

Типовой технологический процесс производства сварных узлов состоит из таких операций:

- изготовление деталей;

- подготовка деталей;

- сборка;

- сварка;

- доводочные операции;

- антикоррозионная защита;

- контроль.

Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

Сборка трансформатора

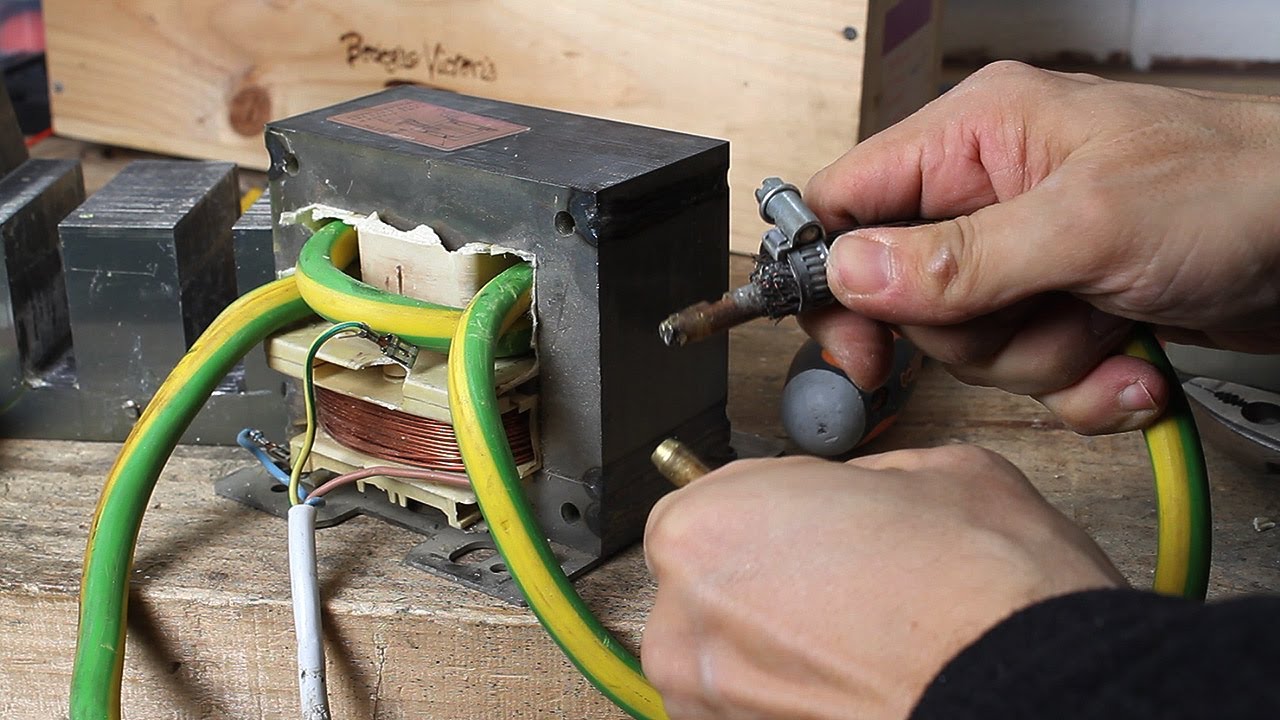

Основной частью аппарата для точечной сварки (как в принципе, и любого другого электроприбора) является трансформатор.

Именно он будет генерировать необходимое для нормальной работы напряжение. В связи с тем, что для сборки такого прибора своими руками вам может понадобиться устройство с большим коэффициентом трансформации, лучше всего позаимствовать трансформатор у микроволновки (на 700-800 Вт). Если такой найден не был, то оптимальным вариантом будет его аналог мощностью в 1 кВт.

В связи с тем, что для сборки такого прибора своими руками вам может понадобиться устройство с большим коэффициентом трансформации, лучше всего позаимствовать трансформатор у микроволновки (на 700-800 Вт). Если такой найден не был, то оптимальным вариантом будет его аналог мощностью в 1 кВт.

Трансформатор из микроволновки

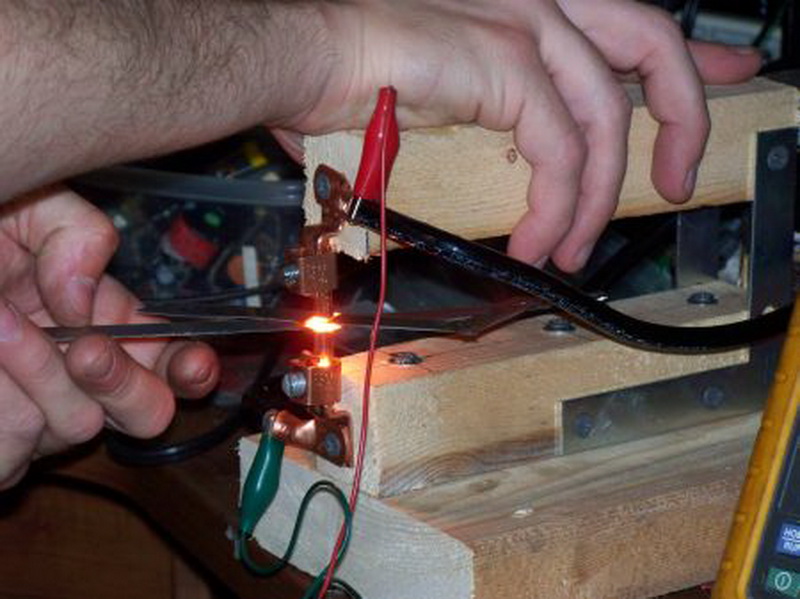

Чтобы изготовить трансформатор для прибора точечной сварки своими руками, необходимо следовать данному алгоритму:

- Сбить вторичную обмотку. Из-за того, что нам во время работы пригодится только первичная (находится внутри, обмотана более толстым проводом, но слой обмотки тоньше), для снятия вторичной можно использовать любой подвернувшийся под руку инструмент: зубило, стамеску, ножовку, молоток или даже электрическую дрель. Главное — не повредить первичную обмотку и не нарушить ее целостность.

- Наложить вторичную обмотку. Для этого нам потребуется жгут, изготовленный из медной проволоки (сечение от 2,5 до 3 сантиметров).

Его необходимо обмотать изолентой. Каждый слой обмотки обкладывается изоляционной бумагой и смазывается лаком.

Его необходимо обмотать изолентой. Каждый слой обмотки обкладывается изоляционной бумагой и смазывается лаком. - Проверить направления обмоток. Это можно сделать самым обычным вольтметром. Помимо направлений обмоток, также стоит проверить наличие коротких замыканий в сети. Если таковых нет, можно переходить к следующему пункту.

- Проверить силу тока. Если в вашей конструкции задействовано 2 или больше трансформаторные обмотки, вам в обязательном порядке следует проверить силу тока на выходе. Если она составляет больше 2000 ампер, ее необходимо уменьшить. В противном случае это чревато серьезными перепадами напряжения.

Точечная сварка из трансформатора от микроволновки

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сварки

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Особенности аппаратуры

В основу этого вида сварки положен способ разогрева металлической детали (пластины) импульсом электротока. Для обеспечения эффекта сваривания детали (элементы) сильно прижимаются между собой.

В месте наибольшего сжатия производится точечное сваривание деталей путем прохождения электрического заряда между электродами прибора. На месте соприкосновения образуется расплавленная точка металла размером не более двенадцати мм.

Разновидности аппаратов точечной сварки

Самый простой аппарат точечной сварки управляется вручную, каждый раз выставляться сварочный ток и продолжительность работы. Требует опыта работы с конкретным аппаратом. Довольно простая конструкция, легко изготовить своими руками.

Аппараты бывают трех разновидностей:

- Автоматические системы позволяют выполнять качественную сварку даже неспециалистам. Что снижает количество бракованных изделий и трудозатраты.

- Механические приводы — самый популярный вариант аппарата точечной сварки, широко применяется во многих отраслях, изготовить своими руками не составит большого труда.

- Гидравлические и пневматические прижимные устройства используются в стационарных машинах на промышленных объектах.

Переносные устройства по своим характеристикам не уступают стационарным. Сварочный аппарат, сделанный в виде ручных клещей, способен соединить металл толщиной 5 мм. А с помощью ручного привода фиксации достигается усилие в 150 кг. Простота использования, высокое качество сварного шва, низкая цена, выделяет этот тип аппаратов среди конкурентов.

Инвентарные устройства имеют небольшие размеры, многофункциональность, легко подключаются к бытовой сети.

И даже высокая цена не снижает их популярности.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т. д.).

д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Сварка по шву

Используют подобный тип установки либо в профессиональных цехах, либо в частных мастерских, где обработке подвергают крупные агрегаты, детали, конструкции. Концевая часть сварочного аппарата представляет собой ролик, снабженный точечными электродами.

Движение ролика по поверхности сопровождается равномерной подачей электрических разрядов, что приводит к моментному расплавлению металла и образованию точки соединения. В результате получается оригинальный шов, состоящий из точечных стыков, но расположенных через равномерные промежутки.

Как сделать электроды

При изготовлении этих элементов учитывают следующие моменты:

- Диаметр электрода должен соответствовать сечению провода, к которому он подключается. В качестве стержней можно использовать медные прутки. Электроды для маломощных сварочных агрегатов изготавливают из жал паяльников.

- В процессе сварки электроды быстро изнашиваются. Для восстановления их рабочих параметров концы подтачивают. Со временем электроды заменяют новыми.

- Провод для подключения сварочного стержня должен иметь небольшую длину. В противном случае часть мощности прибора будет утрачена. Сила тока снижается и при наличии большого количества соединений в цепи электрод-трансформатор.

- На провода, к которым подключаются стержни, рекомендуют напаивать медные наконечники. Это повышает коэффициент полезного действия оборудования. Т. к. электроды являются съемными, места соединения с наконечниками не запаивают.

Аппарат точечной сварки своими руками

Осуществляя эксплуатацию, включая и выключая ток, нужно помнить, что электроды должны обязательно быть сжаты, потому что если этим пренебречь, они могут подгореть.

Лучше при эксплуатации аппарат специально охлаждать вентилятором. Если его нет, то необходимо следить за температурой агрегата и его элементов. Выключать его на время, давая передохнуть.

Выключать его на время, давая передохнуть.

Осторожно!

Следует обязательно позаботиться о том, чтобы обе обмотки были заземлены. Ведь полученная мощность тока будет очень высокой, и контакт с находящимися под напряжением деталями может оказаться смертелен.

Как использовать аппарат

К категории дополнительного оборудования можно, не думая, отнести рычаг и переключатели. Это обусловлено тем, что только хорошая сила сжатия сделает аппарат для точечной сварки, созданный своими руками, эффективным.

Это особенно актуально, если речь идет о сваривании толстых металлических изделий. На производстве сила сжатия рычага может варьироваться от 50 до 1000 килограмм. Однако для сваривания в домашних условиях достаточно будет и 30. Для этого вам потребуется достаточно длинный рычаг (без него управлять аппаратом точечной сварки своими руками будет неудобно).

Точечная сварка своими руками

С установкой выключателя все еще проще — необходимо монтировать его на первичную обмотку (так как на вторичной будет слишком сильный ток, мешать работе которого будет сопротивление аппарата). Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Теперь можно считать, что вы изготовили аппарат для точечной сварки своими руками, и он полностью готов к эксплуатации.

Его также потребуется испытать для выявления возможных дефектов конструкции. Такой аппарат подойдет для сваривания металла толщиной в 2—3 миллиметра (если мощность трансформатора — 1 киловатт) и пяти миллиметровых изделий в том случае, если было подсоединено два и больше трансформаторов.

Проводим испытание сварочного аппарата

Теоретическая и практическая помощь

Количество витков можно рассчитывать по этой формуле: N = 50/S. Где N — количество витков, S — площадь сердечника в см2. Для упрощения задачи рекомендуется воспользоваться уже готовой программой калькулятором. Их также можно найти в сети. Например, программа OER. Это поможет избежать ошибок и упростит задачу. Поскольку речь идёт о конструировании оборудования на базе уже готового инвертора, то следует сначала замерить параметры первичной катушки, произвести расчеты, и только потом приступать к изготовлению вторичной обмотки.

Например, программа OER. Это поможет избежать ошибок и упростит задачу. Поскольку речь идёт о конструировании оборудования на базе уже готового инвертора, то следует сначала замерить параметры первичной катушки, произвести расчеты, и только потом приступать к изготовлению вторичной обмотки.

Точечная сварка из аккумулятора

При создании, точечной сварки так же используют автомобильные аккумуляторные батареи. Такое приспособление применяют при спаивании батарей, и соединении мелких деталей при ремонте электроники. Конструкция контактного сварочного аппарата, состоит из источника питания, реле, специальной колодки и двух медных проводов. Рабочие концы проводов зачищают, они выступают в роли электродов.

Ремонт электроники, проведение сложных кузовных работ, подразумевают использование точечной сварки. Сварочный шов получается прочным, а небольшая рабочая область позволяет проводить контактную сварку мелких деталей. Однако серийный аппарат контактной сварки стоит достаточно дорого. Рентабельно создать точечную сварку из микроволновки или сварочного аппарата своими руками. При соблюдении всех нюансов конструирования и техники безопасности, получится работоспособное устройство, способное скреплять листы металла толщиной до 5 миллиметров.

Рентабельно создать точечную сварку из микроволновки или сварочного аппарата своими руками. При соблюдении всех нюансов конструирования и техники безопасности, получится работоспособное устройство, способное скреплять листы металла толщиной до 5 миллиметров.

Конденсаторный тип работы аппарата

Ещё одна модель, применяющаяся преимущественно в производственных условиях. Отличается наличием специализированных пластин, использующихся для подачи электрического тока.

Применяют подобные конструкции для сваривания очень тонких стальных листов, где нельзя оставлять следы прижигания металла, грубые стыки, деформирующие поверхность.

Аккумуляторный аппарат

Устройство для мини-точечной сварки своими руками делают, используя автомобильную аккумуляторную батарею. Ее мощности хватит, чтобы приварить контакт к другой, которая требует реставрации.

На колодке с клеммником из медного сплава крепят два латунных или бронзовых стержня, они изолируются в зоне контакта с рукой. Нужно учитывать, что во время сварки стержни сильно нагреются, изолятор-соединитель не должен плавиться.

Нужно учитывать, что во время сварки стержни сильно нагреются, изолятор-соединитель не должен плавиться.

Недостатком такого устройства считается отсутствие выключателя и высокая мощность аккумулятора. Работать с устройством надо осторожно, чтобы в зоне контакта не было прожогов.

Как обезопасить себя

При работе с аппаратом точечной сварки очень важно придерживаться правил техники безопасности. Неправильное или небрежное использование этого прибора чревато ударами током, ожогами различной степени тяжести, а также всевозможными травмами.

Первое, о чем нужно думать при создании аппарата искусственной сварки своими руками, это заземление. Наибольшую опасность представляет непосредственно сам трансформатор — его первичная обмотка. При работе с вторичной также нужно быть предельно осторожным. Все эти меры применимы и к работе с инвертором.

Нужно следить, чтобы работающий за аппаратом человек имел быстрый доступ к отключающим механизмам. Все напольное покрытие возле прибора должно быть абсолютно сухим. Также вам потребуется коврик из резины (особенно если аппарат установлен на полу).

Помимо прочего, желательно запастись специальной рабочей одеждой и хорошо проветрить помещение перед использованием аппарата для точечной сварки, сделанного своими руками.

[democracy id=”5″]

[democracy id=”9″]

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

Тщательно изолируем и хорошо охлаждаем

Выполняя намотку проволоки на катушку, следует обязательно наносить на её поверхность изолирующий лак и укладывать витки как можно плотнее. В противном случае нельзя исключить межвитковые замыкания и перегорание проводов из-за перегрева. На первый план выходит охлаждение трансформатора. Об этом авторы многих статей почему-то умалчивают. Не исключено, что потребуется установка дополнительной системы охлаждения, состоящей из радиаторов и обдувающих их вентиляторов. Если об этом не позаботиться, оборудование просто выйдет из строя от перегрева или даже станет пожароопасным. Как вариант, возможна установка уже готовых систем охлаждения, применяемых в электрике и электронике.

Это важно!

Монтаж компонентов схемы следует производить с помощью пайки. Разъёмные соединения не способны обеспечить необходимый режим теплопередачи. Их использование имеет смысл только в тех случаях, когда предполагается частая замена каких-либо деталей.

Извлечение преобразователя из печи

Самый ответственный этап работы – это извлечение и подготовка трансформатора к работе. Доставать преобразователь необходимо крайне осторожно, ведь любое повреждение приведет к неисправности сварочного аппарата. Произвести демонтаж конструкции поможет болгарка и отвертки.

Инструкция, как сделать точечную сварку своими руками:

- Старую микроволновую печь располагают на рабочей поверхности.

- Болгаркой (с использованием средств защиты для лица и рук) аккуратно по шву вскрывают корпус печи.

- Снимают крышку корпуса.

- Далее необходимо найти небольшой блок с магнитной катушкой на заднем контуре.

Блок извлекают, внимательно осматривают на предмет наличия трещин и дефектов.

Фото-инструкция, как сделать аппарат точечной сварки

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях 😉

Несколько слов в завершение

Вот мы и рассмотрели, как сделать из микроволновки сварочный аппарат для домашней мастерской. Это намного дешевле, чем приобретать такое оборудование заводского производства, и интереснее. Процесс вполне по силам любому человеку, имеющему минимальные знания в области электротехники. Этот прибор всегда пригодится в гараже, в домашней ювелирной мастерской, а так же тем, кто занимается ремонтом или созданием электронных приборов. Надеемся, что наша статья была для вас полезной, и вы оцените её в комментариях.

Предыдущая

Бытовая техникаКак заточить цепь бензопилы: способы, инструменты и приспособления

Следующая

Бытовая техникаВсё ещё в строю – стиральная машинка “Малютка”, отзывы и обзор моделей

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Сборка готовой конструкции

Перед монтажом наружной части контактного сварочного аппарата необходимо провести вторичную обмотку извлеченной катушки (несколько витков проводом с достаточным сечением). Далее ведут работу согласно инструкции, как сделать точечную сварку своими руками:

Следующим этапом готовят электроды, которые могут иметь самую различную конфигурацию. Зависит форма, размеры и диаметр наконечника от назначения сварочного агрегата, размеров и формы скрепляемых деталей.

При решении изготовить электроды своими руками, следует воспользоваться ГОСТами, которые регулируют все требуемые параметры. В случае отсутствия опыта работы на токарном станке детали для подачи электрических разрядов можно приобрести в магазине.

Готовые, отшлифованные электроды приваривают к выведенным проводам. При выводе проводов следует проверять качество и правильность прокладки рабочих кабелей (используя вольтметр). Особенно, актуален данный вопрос для усиленных трансформаторов.

При сборке трансформатора обязательно монтируют конденсаторы, а на корпус выводят кнопки регулировки скорости и времени подачи электрического разряда. Подобный принцип позволяет регулировать процесс сварки деталей, не допуская перегревания металла и образования грубых швов.

Следующий шаг – это монтаж и сборка корпуса. Электроды «одевают» в корпуса ручек-зажимов, позволяющих надежно фиксировать обрабатываемые поверхности.

Клещи для аппарата точечной сварки можно сделать своими руками. Следом монтируют поворотный механизм, при помощи которого двигаются ручки с электродами.

Трансформатор также прячут в корпус, внутренняя поверхность которого обязательно обрабатывается антикоррозийным составом. Также наличие корпуса позволяет защитить центральную деталь от попадания пыли, искр, грязи и влаги.

Обработке антикоррозийными составами следует подвергнуть и все другие детали для сборки конструкции. Качество и срок эксплуатации изделия напрямую зависит от оптимального подхода к работе.

Окончательное формирование наружного контура зависит от пожеланий и умений мастера, его приспособленности к работе с инструментом (учитывается охват ладони, удобство удерживания аппарата в руке, общий вес конструкции и предполагаемая длительность проведения ремонтных работ). В работе поможет схема сборки точечной сварки из микроволновки своими руками.

Микросварка: нюансы создания и использования

Решив изготовить точечную сварку в кустарных условиях, нужно не забыть ряд нюансов её применения:

- Прежде, чем запускать устройство в первый раз, нужно провести проверку надёжности изоляции и соединения всех частей конструкции.

- Требуется организовать вспомогательную вентиляционную систему.

- Запрещается пользоваться аппаратом длительное время без перерывов.

- Наконечники электродов необходимо регулярно затачивать.

- Перед началом работ стоит произвести пробный пуск на низкой мощности.

Собрать точечную сварку своими руками по силам любому мастеру. Требуется лишь иметь минимум знаний в области электротехники. Самостоятельное создание сварочного аппарата намного выгоднее и занимательнее покупки промышленного инструмента.

Это оборудование неизменно пригодится в гаражном ангаре, а ещё тем, кто занимается изготовлением ювелирных украшений либо ремонтом электроники.

Споттер, его применение и конструкция

Такой инструмент используется для выравнивания вмятин автомобиля тогда, когда ремонт извне невозможен. Им можно нагреть часть металла, и при этом повреждения кузова будут незначительными.

В частности, он используется в таких целях:

- рихтовка кузова;

- выравнивание поверхности кузова без потребности его разборки.

Колоссальная и незаменимая польза от этого аппарата заключается в его использовании для выравнивания кузовных частей, когда доступ к определённым деталям ограничен из-за специфического строения автомобиля. При рихтовке повреждённых частей кузова специальный крепёж устройства приваривается к деформированной поверхности, а затем вытягивает её наружу. Также следует отметить, что споттер способен при работе нагревать металл, и это способствует быстрому выравниванию, получению жёсткости и нужной формы.

Существует несколько схем, по которым можно собрать устройство. Для таких целей может использоваться не только сварочный аппарат, но и старый аккумулятор, микроволновка, инвертор или трансформатор. Сварочный аппарат из аккумулятора своими руками сделать несложно.

Работа такой конструкции заключается в точечном вытягивании повреждённой детали по принципу действия молотка.

Выглядит это следующим образом:

- обратный молоток аппарата закрепляется на кузове с помощью сварочного импульса;

- ручник устройства необходимо протянуть по направляющей к себе, при этом опорная шайба остаётся на месте.

Самый простой споттер имеет 2 режима:

- временный, когда на поверхности закрепляется кольцо;

- сварочный — применяется лёгкая сварка электрода с поверхностью, когда аппарат крепится к автомобилю.

Забота о надёжности и безопасности

Для эффективной работы оборудования, а также в целях обеспечения норм безопасности, все компоненты устройства должны быть тщательно закреплены и изолированы. В качестве основы рекомендуется использовать диэлектрические материалы, обладающие хорошей термостойкостью и механической прочностью. Необходимо позаботиться и о встраивании в электрическую схему защитных предохранителей. При работе на оборудовании важно соблюдать все рекомендованные меры безопасности.

Взвесьте всё как следует

Собираясь изготовить аппарат для контактной сварки своими руками. Сначала объективно оцените свои знания и возможности, а также весь объём предстоящих работ. Это позволит избежать напрасной траты времени и средств. Обидно будет осознать где-нибудь в середине пути, что всё было напрасно, и проще было бы купить уже готовое оборудование. Но если всё получится, наградой вам будет существенная денежная экономия и гордость от осознания того факта, что вы сумели справиться с непростой задачей.

как собрать аппарат своими руками

Необходимость осуществления сварочных работ при кузовном ремонте не вызывает сомнений. И чтобы процесс этот не отнимал время, а также позволял устранить многие проблемы своими руками, важно подобрать соответствующее оборудование.

Ремонт кузова не мыслим без контактной сварки

Сварочный процесс при ремонте кузова

Абсолютное большинство работ при ремонте кузова автомобиля может произведено посредством контактной сварки. Этот вид, являясь довольно-таки специфическим, применяется преимущественно по причине своей простоты, отсутствия расходных материалов и высокого уровня производительности.

Подробнее о контактной сварке

Согласно техническому определению данная разновидность сварочных работ представляет собой процесс, в ходе которого образуется неразъемное соединение. Такое соединение есть следствие нагрева металла посредством проходящего электрического тока, а также пластический деформации самой зоны соединения (последнее происходит в результате сжатия).

Существует несколько способов осуществления контактной сварки своими руками, включая и точечный. Такая схема предполагает соединение деталей по отдельным участкам, которые и называются точками.

Для получения сварной точки свариваемые детали (предварительно тщательно зачищенные) собираются внахлестку, сжимаются с определенным усилием, после чего через место их контакта пропускается токовый импульс. На границе контакта свариваемых деталей машина образует место расплава, именуемое ядром точки. Когда течение тока будет завершено, это ядро закристаллизуется и образует весьма прочное соединение.

Высверливание перед соединением деталей

Существует ряд факторов, способных оказать влияние на качество, т.е. прочность точки и ее размер:

- Речь идет о таком параметре, как усилие сжатия;

- Определенную роль играет и показатель величины сварочного тока, который выдает машина;

- Важна также длительность токового импульса;

- Наконец, имеет значение диаметр контактной поверхности электродов.

Применяемые аппараты

Контактная сварка своими руками при кузовных работах осуществляется при помощи соответствующих сварочных аппаратов. Схема их применения предполагает следующее: машина (аппарат иными словами) нагревается, и происходит в результате тепловыделения непосредственное сваривание в тех местах, где соединяются детали.

Получается, что любой аппарат основан на принципе нагревания места сваривания током с одновременным воздействием давления.

Может быть использована стационарная машина, а также машина подвесная либо мобильная (для ручной работы). Каждый такой аппарат, в свою очередь, делится на определенные разновидности с учетом способа сварки.

Схема каждого аппарата предполагает наличие ряда частей: электрической, механической, гидросистемы, пневмосистемы (или же системы водяного охлаждения).

Аппарат для контактной сварки вполне может быть сконструирован своими руками, о чем мы и предлагаем поговорить подробнее.

Образец заводского шва

Самостоятельная сборка аппарата

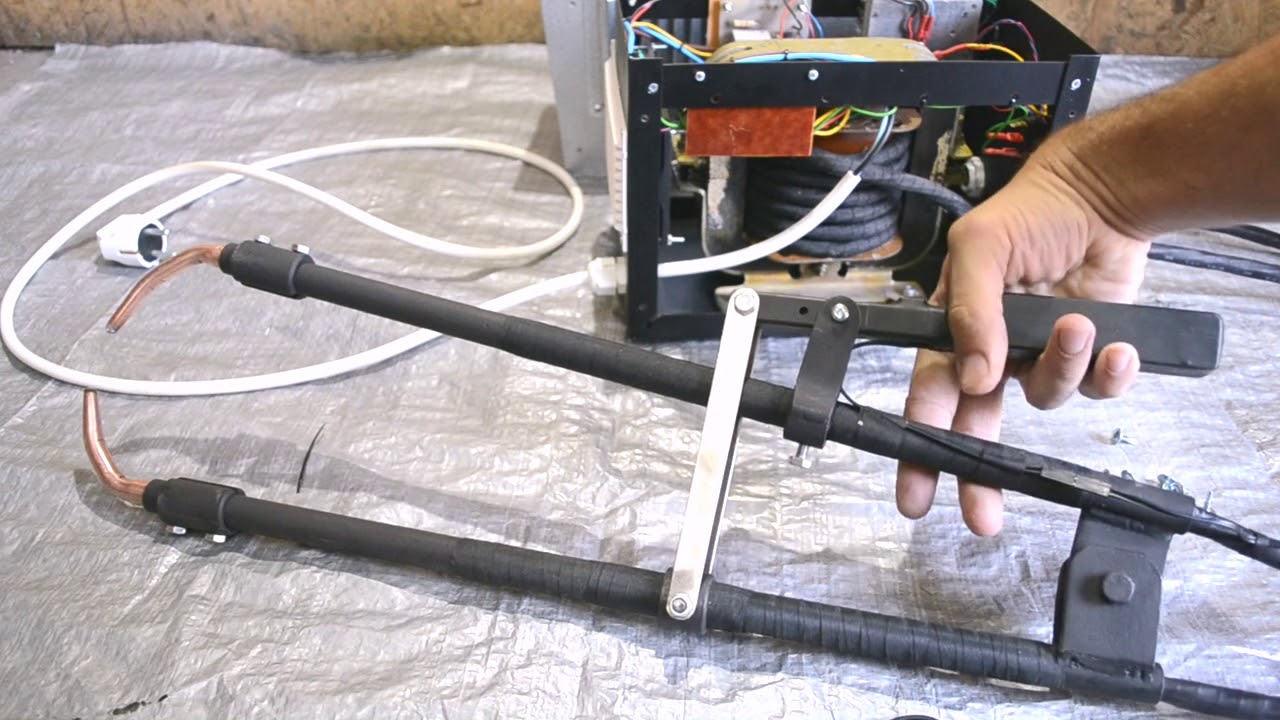

Аппарат для осуществления контактной сварки состоит из двух узлов:

- Сварочный выносной пистолет;

- Блок питания.

Порядок ручной сборки хорошо демонстрируют многочисленные видео. Процесс изготовления пистолета начинается с того, что следует создать переходник и электроды. Для этого берется текстолитовый лист и из него вырезаются накладки (габариты определяются под собственную руку). Затем нужно просверлить каналы в ламподержателе для проводов. Эти провода будут вести к лампе подсветки.

К готовым накладкам крепится при помощи винтов и двух держателей микропереключатель. Из полосы оргстекла можно изогнуть распорные планки, учитывая при этом их расположение на накладках. Не следует забывать и о размещении проходящего через рукоятку сварочного кабеля.

Конец такого кабеля опаивается, потом вставляется в отверстие переходника и фиксируется винтом. Острые кромки накладок рекомендуется притупить. Важно обмотать рукоятку изоляционной лентой. Готовый вариант, опять же, отлично рассматривается на видео.

Что касается блока питания, то он собирается из реле на сварочном трансформаторе и на тиристоре. Электрод подключается к одному выводу низковольтной обмотки при помощи сварочного кабеля. Второй вывод во время ручной сварки должен надежно соединяться с самой массивной деталью, подлежащей свариванию.

К сети первичная обмотка трансформатора подключается посредством диодного моста и включенного в его диагональ тиристора. При этом необходим и вспомогательный трансформатор для обеспечения управления тиристоров и лампой подсветки.

То есть самодельная контактная сварка вполне возможна. После окончания сборки сварочная машина должна быть протестирована. Готовый аппарат (как он выглядит, показывают видео) позволит выполнять многие работы.

Таким образом, при сборке своими руками соответствующего аппарата контактной сварки необходимо запастись вышеуказанными элементами для пистолета, а также для трансформатора. Поскольку именно трансформатор влияет на то, каким будет в итоге аппарат по размерам, именно с него и рекомендуется начать процесс сборки.

Способы сваривания металла: особенности, отличия, назначение

В этой статье мы рассмотрим четыре основных вида сварки – электродуговую

, полуавтоматическую, аргонодуговую и контактную. Расскажем, на какие особенности каждой из них нужно ориентироваться, выбирая сферу применения.

Особенности электродуговой сварки

Ручная электродуговая сварка (РДС) по-другому обозначается ММА. Это один из самых простых способов соединения металлов, поэтому он часто используется в бытовых целях. Ручная сварка выполняется на постоянном или переменном токе. С использованием прямой полярности – к положительному полюсу подключают деталь, а к отрицательному – держатель электрода – или обратной полярности, когда деталь подключают к отрицательному полюсу, а электрод – к положительному. Для ее реализации важен правильный выбор источника питания и плавящихся электродов.

Источники питания для электродуговой сварки

Источник питания необходим для изменения параметров сетевого напряжения и силы тока. По этой характеристике сварочные аппараты делятся на два вида:

- Трансформаторные – преобразуют стандартные параметры электрического тока (понижают напряжение и повышают силу тока) с помощью трансформатора. В таких аппаратах сила сварочного тока регулируется механически. Она зависит от количества витков во вторичной обмотке трансформатора. Эти аппараты надежные, но большие, тяжелые и потребляют много электроэнергии. С их помощью сложно обеспечить хорошее качество швов.

- Инверторные сварочные аппараты – электронные устройства, в которых используются управляющие блоки на основе микропроцессоров. Они компактные, легкие. Позволяют использовать любой тип электродов, обеспечивают низкое разбрызгивание металла и отличаются широким диапазоном регулирования сварочного тока. Но инверторные аппараты чувствительны к влаге и строительной пыли.

Электроды для электродуговой сварки

При электродуговой сварке используют плавящиеся электроды, состоящие из металлического сердечника и специального покрытия (обмазки). Сердечник необходим для легирования металла шва и его формирования. Покрытие нужно, чтобы поддерживать горение дуги, создавая защитное газовое облако. В зависимости от состава покрытие может быть рутиловым, целлюлозным, основным, кислым или смешанным.

Более подробная информация об электродах представлена на видео ниже:

Преимущества и недостатки электродуговой сварки

Преимущества:

- можно использовать в труднодоступных местах ;

- мобильное оборудование;

- простота технологического процесса.

Недостатки:

- невысокая производительность;

- прямая зависимость качества швов от квалификации сварщика.

Применение электродуговой сварки

Ручная дуговая сварка подходит для работы с углеродистыми, легированными, высоколегированными, нержавеющими и жаростойкими сталями, а также чугуном. Для каждого из этих материалов нужно использовать разные типы электродов, отличающиеся химическим составом сердечника.

Как выполняется электродуговая сварка, можно увидеть на видео ниже:

Особенности полуавтоматической сварки

Полуавтоматическая сварка обозначается MIG/MAG. MIG – аббревиатура, образованная от Metal Inert Gas – сварка, которая выполняется в среде инертного газа: гелия, аргона или его смеси с углекислым газом. MAG – сокращенная аббревиатура Metal Active Gas, с применением активного газа, чаще всего – углекислого. Основное отличие полуавтоматической сварки – механизация процесса подачи плавящегося электрода.

Источники питания для полуавтоматической сварки

Используют трансформаторные и инверторные источники питания. У них такие же плюсы и минусы, как у аппаратов для электродуговой сварки.

Электроды для полуавтоматической сварки

Для полуавтоматической сварки используют плавящиеся электроды в виде проволоки, уложенной в катушки или кассеты. Она может быть с медным покрытием или без него. Покрытие обеспечивает равномерную подачу проволоки и снижает ее контактное сопротивление, а это приводит к стабильному горению дуги и малому разбрызгиванию электродного металла.

Еще одно преимущество таких электродов – минимальное количество вредных для сварочного шва примесей. Дело в том, что неомедненная проволока покрывается технической смазкой, содержащей жирные кислоты, щелочь и воду. Они становятся поставщиками водорода в металл шва и вызывают его пористость.

Комплект оборудования для полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки

Преимущества:

- малая зона термического влияния, позволяющая без прожогов варить металл толщиной до 0,5 мм;

- высокая производительность;

- возможность варить элементы разной толщины;

- высокое качество швов;

- возможность проведения работ в любом пространственном положении;

- отсутствие шлаковой корки и необходимости механической доработки швов.

Недостатки:

- сварочные работы проводятся только в закрытых помещениях, поскольку на отрытом воздухе газовая защита сдувается;

- обязательное наличие качественной вентиляции для удаления углекислого газа.

Применение полуавтоматической сварки

Сфера применения полуавтоматической сварки такая же, как и электродуговой.

Особенности аргонодуговой сварки

Аргонодуговая сварка обозначается аббревиатурой TIG. Это сокращение от Tungstren Inert Gas. Она выполняется в среде защитного газа – аргона. Он на 35 % тяжелее воздуха и легко вытесняет его из зоны сварки. При этом аргон не вступает в реакции с другими веществами, содержащимися в воздухе или металлах. В результате количество дефектов в швах минимально. Аргон можно заменить гелием или смесью аргона с кислородом.

При аргонодуговой сварке электрод не касается поверхности металла. Для зажигания дуги используется осциллятор. Он подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют воздух в небольшом промежутке между электродом и поверхностью металла, и дуга зажигается при подаче тока на электрод.

Источники питания для аргонодуговой сварки

Для аргонодуговой сварки используют и трансформаторные, и инверторные источники питания. По типу питающей сети они делятся на однои трехфазные. По поддерживаемым режимам работы аппараты TIG бывают двух видов:

- DC – работают только на постоянном токе;

- AC/DC – на постоянном и переменном.

Электроды для аргонодуговой сварки

Аргонодуговую сварку выполняют неплавящимися вольфрамовыми электродами. Швы образуются за счет расплавления кромок соединяемых элементов. Для сварки толстостенных деталей дополнительно используют присадочную проволоку. Для работы на постоянном и переменном токе используют разные вольфрамовые электроды. Они выпускаются в чистом виде или легированные специальными добавками для разных условий работы.

На фото – схема выполнения аргонодуговой сварки

Преимущества и недостатки аргонодуговой сварки

Преимущества:

- отсутствие шлаковой корки и необходимости ручной доработки швов;

- минимальное количество дефектов в сварных швах;

- отсутствие разбрызгивания металла;

- возможность соединения разнородных металлов.

Недостатки:

- невысокая производительность;

- сложная настройка оборудования и высокая квалификации сварщиков.

Применение аргонодуговой сварки

Оптимальна для тонкостенных изделий и трудносвариваемых металлов. Она подходит для работы с любыми сталями, включая оцинкованные и нержавеющие. С ее помощью можно варить медь, чугун, титан и другие цветные металлы. Для соединения алюминиевых элементов аргонодуговая сварка самый подходящий вариант.

Особенности контактной сварки

Контактная сварка отличается ото всех остальных видов соединения металлов. При ее использовании соединяемые поверхности нагреваются в результате прохождения через место контакта электрического тока, а затем прижимаются друг к другу. Основные особенности контактной сварки – высокие значения сжимающего усилия (до сотен кг) и сварочного тока (до 1 000 А), а также малое время всего процесса – не более нескольких секунд.

Так формируется сварочный шов при контактной сварке

Типы машин контактной сварки

По форме импульса и роду сварочного тока машины контактной сварки делятся на четыре типа:

- Аппараты переменного тока. Их основные узлы – трансформатор и тиристорный модуль. Трансформатор необходим для изменения стандартных параметров электрического тока, а тиристорный модуль – для подключения первичной обмотки трансформатора к питающему напряжению на время, достаточное для формирования сварочного импульса.

- Аппараты постоянного тока. Выпрямителями тока здесь являются силовые полупроводниковые вентили. Такие машины оптимальны для работы с алюминием и его сплавами.

- Аппараты конденсаторного типа. Их особенность в медленном накоплении электроэнергии в конденсаторе и последующем образовании мощного токового импульса. Сварка выполняется за очень короткое время. Оптимальна для работы с металлами с высокой теплои электропроводностью: серебром, медью или алюминиевыми сплавами.

- Низкочастотные аппараты. В них трехфазный ток промышленной частоты преобразуется в импульсы тока низкой частоты с помощью силовых выпрямителей. Используются для сварки легких сплавов на основе алюминия, магния и титана.

Электроды для контактной сварки

При контактной сварке электроды подводят ток, передают сжимающее усилие и отводят тепло. Они могут быть прямыми или фигурными, с плоской или сферической поверхностью. Последние отличаются большей стойкостью и меньшей чувствительностью к перекосам при установке, поэтому используются чаще. Электроды изготавливаются из медных сплавов, обладающих высокой тепло-, электрои жаропрочностью.

Преимущества и недостатки контактной сварки

Преимущества:

- высокая степень автоматизации и производительность;

- стабильное качество сварных швов;

- не нужно использовать защитный газ или присадочную проволоку;

- низкий уровень химической неоднородности швов.

Недостатки:

- узкая специализация;

- жесткие допуски на толщину стенок стыкуемых деталей.

По форме сварных соединений контактная сварка делится на следующие виды:

- Точечную. Используется для соединения тонких деталей толщиной от 0,02 мкм до 20 мм. Применяется при изготовлении электронных приборов, в судо-, самолетои автомобилестроении.

- Шовную. Используются электроды в форме роликов. Такой способ применяется для сварки листов толщиной от 0,2 до 3 мм. Он востребован при изготовлении различных емкостей.

- Стыковую. Детали соединяются сразу по всей плоскости соприкосновения. Такой способ удобен для изготовления трубопроводов, сверл или арматуры.

Контактная сварка подходит для работы с любыми металлами, включая разнотолщинные и разноименные.

Пример выполнения контактной сварки можно увидеть на видео ниже:

Заключение

Выбирая вид сварки, обязательно учитывают:

- толщину металла свариваемых деталей;

- серийность продукции;

- химический состав основного металла.

При этом электродуговая сварка удобна при работе в труднодоступных местах и наложении коротких швов, расположенных на большом расстоянии друг от друга. Она оптимальна для установки прихваток.

Полуавтоматическая сварка больше подходит для швов сложной конфигурации и средней длины, расположенных в различных пространственных положениях. Она обеспечивает высокое качество швов, поэтому применяется для сборки ответственных конструкций.

Аргонодуговая сварка подходит для работы с любыми металлами. Ее используют для соединения тонкостенных изделий и разнородных металлов, но особенно подходит она для сварки алюминия и его сплавов.

Контактная сварка считается самой производительной для работы с тонкостенными деталями. Часто является единственным вариантом соединения валов, стержней или прутов.

Импульсная и контактная сварка – особенности, преимущества и недостатки

Наибольшее распространение в современном производстве получила полуавтоматическая сварка. Ее основные достоинства – высокая производительность и широкий спектр толщин свариваемых металлов. Однако и она не лишена недостатков.

Недостатки полуавтоматической сварки

Главным минусом полуавтоматической сварки является разбрызгивание металла. Это особенно заметно при использовании углекислого газа в качестве защитного. При этом около 30 % сварочной проволоки не попадает в шов. При использовании смеси аргона с углекислым газом ситуация улучшается, но полностью проблема не решается. Брызги металла требуют зачистки и портят внешний вид изделия. Это особенно критично при работе с тонкими материалами или цветными металлами. Решить эту проблему призвана импульсная сварка.

Сварка металлов может выполняться несколькими способами: газовым пламенем, электрической дугой, электронным лучом, лазерным излучением, трением и даже ультразвуком.

Что такое импульсно-дуговая сварка

Импульсно-дуговая сварка стала возможной после изобретения инверторного источника энергии. Она представляет собой контролируемый процесс переноса металла в среде защитного газа. Такой метод используется при работе с алюминием и нержавеющей сталью. Суть его состоит в цикличном повторении следующего процесса:

- Под воздействием мощного импульса тока происходит отделение и перенос одной капли металла сварочной проволоки на изделие.

- Сила тока уменьшается до значения, позволяющего поддерживать сварочную дугу, но недостаточную для отделения и переноса металла.

- Сварочная ванна в месте соединения изделий остывает.

- Цикл повторяется.

Высокое качество швов возможно благодаря точному управлению импульсами сварочного тока. Одновременно обеспечивается отсутствие разбрызгивания. Частота импульсов варьируется в диапазоне 30-300 Герц. Каждый из них обеспечивает перенос в сварочную ванну только одной капли металла. Пример такого сварочного аппарата – MERKLE HIGHPULSE 350 DW.

Зачем нужен защитный газ

Во время процесса сварки расплавленный металл в сварочной ванне может контактировать с воздухом из окружающей среды. При этом в результате реакции с кислородом образуется оксид металла. Это пористое и хрупкое соединение. Защитный газ необходим для предотвращения его образования. Он вытесняет кислород из рабочей зоны и служит своеобразным барьером.

Аккуратный шов, заваренный импульсно-дуговой сваркой

Отличия импульсно-дуговой сварки от классической полуавтоматической

Импульсно-дуговая сварка плавящимся электродом имеет ряд отличий от классической полуавтоматической:

- импульсная сварка эффективнее;

- отсутствует разбрызгивание металла и необходимость зачистки околошовного участка;

- уменьшается выгорание металла;

- сварка возможна в любом пространственном положении, чего не может обеспечить классический способ;

- уменьшается зона температурного воздействия и, соответственно, деформация изделий.

Преимущества импульсно-дуговой сварки

- абсолютная управляемость процесса переноса металла;

- возможность работы с тонкими материалами;

- обеспечение лучшего проплавления металла;

- уменьшение перегрева металла и дымообразования.

Недостатки

- максимальная скорость подачи проволоки ниже, чем в классической полуавтоматической сварке;

- ограничен выбор защитных газов.

Контактная сварка изделий

Контактная импульсная сварка

Импульсная контактная сварка является еще одним известным способом соединения металлов. Другое ее название – резистивная сварка или сварка плавлением. Она кардинально отличается от импульсной дуговой сварки. В данном случае через два отдельных изделия импульсами пропускается электрический ток. В точке контакта соединяемых элементов из-за высокого сопротивления происходит резистивный нагрев. При увеличении силы тока температура в месте контакта изделий повышается настолько, что металл расплавляется. В итоге образуется точечный сварной шов. Для таких целей предназначена, например, машина контактной сварки BLUEWELD PCP 28.

Контактная сварка – это эффективный и экономный способ соединения металлов. Если ограничить величину электрического тока, можно добиться слабого соединения металлов. Это явление можно использовать для прихватки деталей перед их сваркой.

Импульсная сварка является безусловным достижением технологии соединения металлов с применением электрического тока. Она позволяет качественно выполнять такие виды работ, которые не в состоянии обеспечить классическая полуавтоматическая сварка.

Видео о сварке крепежа от интеграторов сварочных систем

Гайки и шпильки с выступом для сварки закаленных сталей с покрытием AlSi.

Видео о сварке крепежа от компании Weld Systems Integrators. Нажмите на видео ниже, чтобы получить обзор фланцевых гаек и шпилек, приваренных выступом к упрочненной стали с покрытием AlSi, с использованием сварки сопротивлением конденсаторного разряда.

Видео о сварке крепежных изделий — Проекционная сварка крепежных изделий к горячештампованной борсодержащей стали с использованием устройства для сварки сопротивлением конденсаторного разряда:

Приваривание более мягких гаек и шпилек к упрочненной стали с покрытием AlSi может быть затруднено.При больших колебаниях твердости выступы в креплении разрушатся до того, как будет выполнен хороший сварной шов. Конечным результатом обычно являются испаренные выступы и увеличенное время сварки в целях штамповки материалов. Кроме того, когда используется этот тип сварочного процесса, конечный результат — слабый, непостоянный крутящий момент и значения выталкивания.

Weld Systems Integrators доказала результаты и решения для сварки горячештампованным бором и другими упрочненными прессованием материалами с использованием сварки сопротивлением конденсаторного разряда.

Что такое сварка сопротивлением разряду конденсаторов?

КомпанияWeld Systems Integrators производит аппараты для точечной сварки конденсаторным разрядом для различных процессов, включая выступающую сварку крепежных деталей к горячештампованной борсодержащей стали. В 2007 году мы изготовили наш первый аппарат для контактной сварки конденсаторным разрядом. Этот сварочный аппарат с компакт-диском все еще находится в производстве.

ПОДРОБНЕЕ

Интеграторы систем контактной сварки

Компания Weld Systems Integrators имеет более 10 лет доказанных результатов в областях, связанных с трудностями при сварке, такими как крепежные детали для сварки выступом для горячештампованного бора, упрочненных сталей, сверхтвердого алюминия, сплавов нержавеющей стали и новейших материалов поколения III! Сварочные аппаратыWSI с конденсаторным разрядом могут выполнять качественные сварные швы закаленных под давлением сталей в 100% случаев.

СВЯЗАТЬСЯ с интеграторами сварочных систем или ЗАПРОСИТЬ ЦЕНУ, чтобы получить дополнительную информацию о наших вариантах оборудования для проекционной сварки. Чтобы поговорить с членом команды WSI, позвоните нам по телефону 844-WSI-WELD или + 1-216-475-5629.

Сварочная автоматика | Компания Roueche, ООО

Аппарат для сварки гайки с 10 выступами пистолета

Проекционный сварочный аппарат для одного пистолета

Двухстанционный 4-пистолетный сварочный аппарат с автоматическим извлечением газа

Сварочный пресс со специальной подачей гаек и автоматическим извлечением

Роботизированная установка для точечной сварки TRC со специальным оборудованием

Сварочный аппарат для шпилек с одной горелкой с автоматической подачей и извлечением

Special 10 Предохранительный выключатель пистолета MFDC Инверторный точечный сварочный аппарат

Устройство для заварки 3 гаек и устройство подачи

Видеоцентр | Сварка Маркировка Резка Связка

Тепловой стекинг

MM-410A Переносной прибор для проверки сварных швов

Интерактивное руководство по поиску и устранению неисправностей контактной сварки

Система ламинирования ACF newhorizon

Сварка разнородных металлов для подключения батарей

AMADA WELD TECH NUGGET # 1

Экскурсия в лабораторию по обеспечению качества и выносливости

Оборудование для контактной сварки для аккумуляторной батареи и клеммной сварки

Узнать больше

Источник питания | Альт.Блок питания

HF-2500A

Сварочная головка или фокусирующая головка

TL-088B-EZ

Головка для контактной сварки сопротивлением MH-1501A Введение

Роботизированный герметизатор швов в перчаточном ящике

Ключевые примечания

Технологии

Герметичное запечатывание швов

Характеристики

Расширенные возможности обработки деталей

–