Пайка алюминия газовой горелкой в домашних условиях

Существует несколько способов соединить детали из алюминия. Одним из таких способов является пайка алюминия газовой горелкой. При использовании этого метода можно надёжно скрепить заготовки различной толщины. Пайка алюминия газовой горелкой широко применяется как в промышленных условиях, так и в быту. Как и другие методы соединения, пайка имеет определённые преимущества и недостатки.

Плюсы и минусы пайки

Спаивание алюминия при помощи газовой горелки имеет ряд достоинств. К ним относятся:

- Качество работ. Использование горелки даёт возможность получить качественный шов, соединяющий между собой металлические детали.

- Простота в использовании. Осуществлять прогрев поверхностей газовой горелкой сможет даже человек, не имеющий определённого опыта.

- Универсальность. Возможность регулировки интенсивности пламени исключает необходимость использовать одновременно несколько паяльников.

- Мобильность. В отличие от пайки алюминия электрическим паяльником, нет необходимости подключать оборудование к сети питания.

- Равномерный прогрев. Можно осуществлять прогрев поверхностей заготовок одновременно с флюсом и припоем.

- Экономия времени на подготовку оборудования. Пайку алюминия можно выполнять сразу после подключения приспособления к газовому баллону.

При всех этих достоинствах такой метод спайки алюминия имеет и определённые недостатки:

- Высокая стоимость. Для пайки алюминия газовой горелкой применяется дорогостоящее оборудование.

- Риск возникновения пожара. Открытое пламя, при нарушении техники безопасности во время работы, может привести к возгоранию.

- Низкая скорость выполнения работ (по сравнению со сваркой алюминия).

- Необходимость в индивидуальных средствах защиты.

- Высокая взрывоопасность. Утечка газа может привести к взрыву.

Технология процесса во время выполнения работ

При спаивании алюминия на поверхностях деталей образуется оксидная плёнка. Если выполнять пайку, не удалив предварительно оксидную плёнку, шов не будет иметь необходимую прочность. Плёнка образуется на поверхности металла очень быстро, поэтому от неё не удастся избавиться путём механической очистки заготовки.

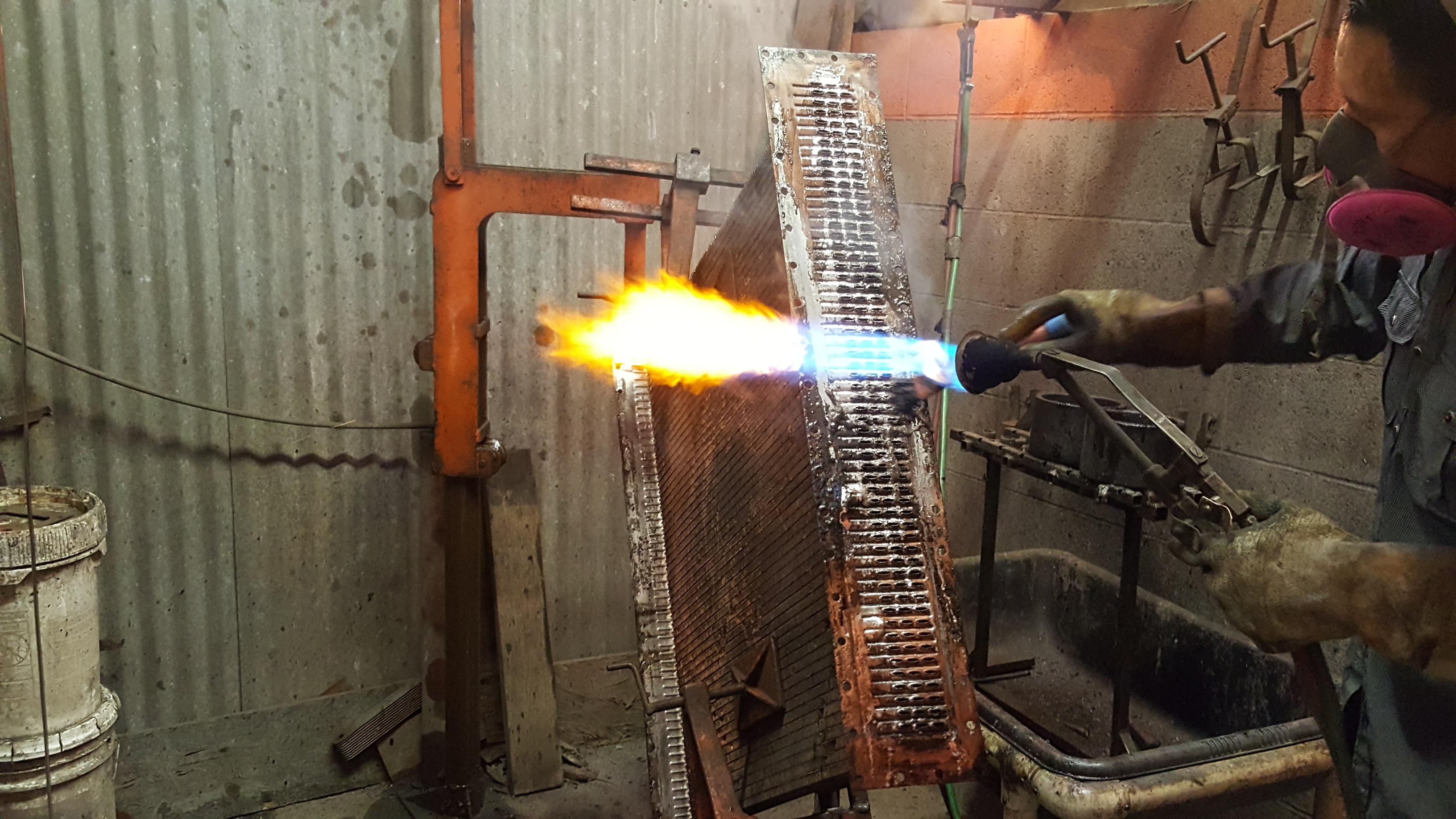

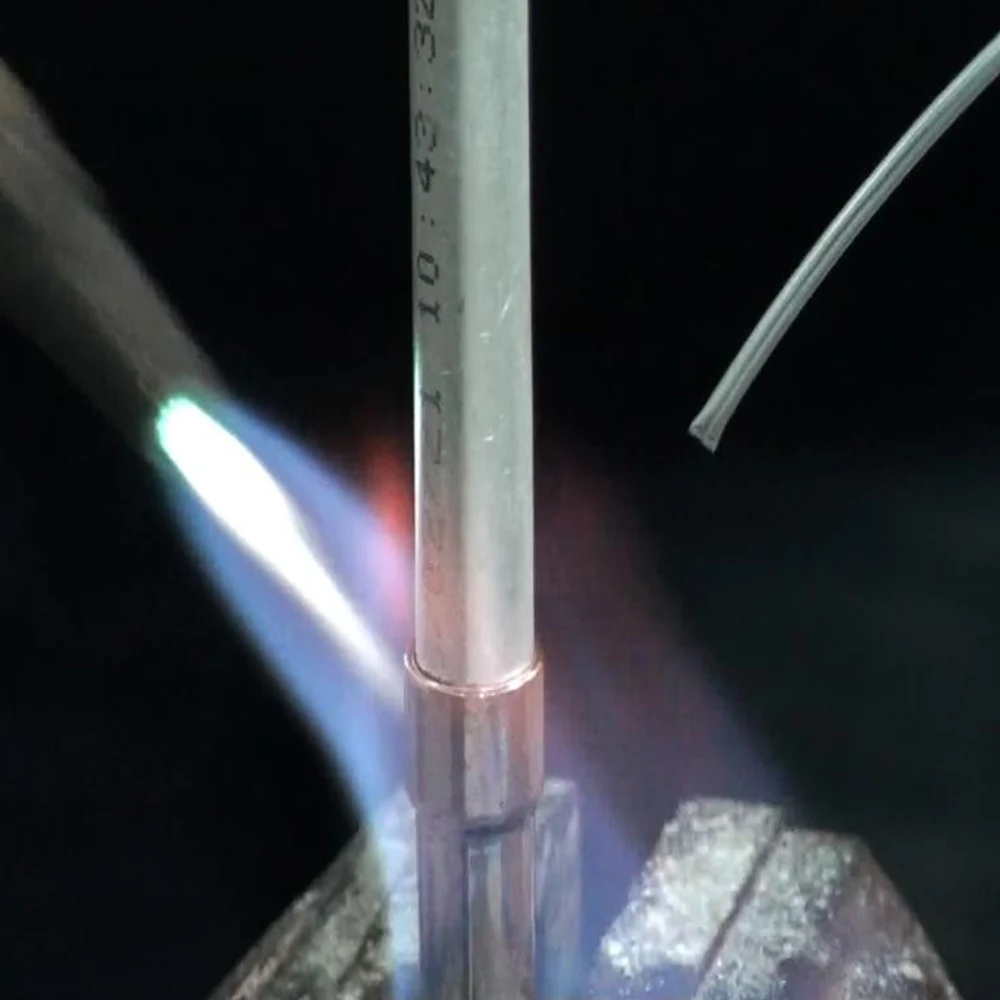

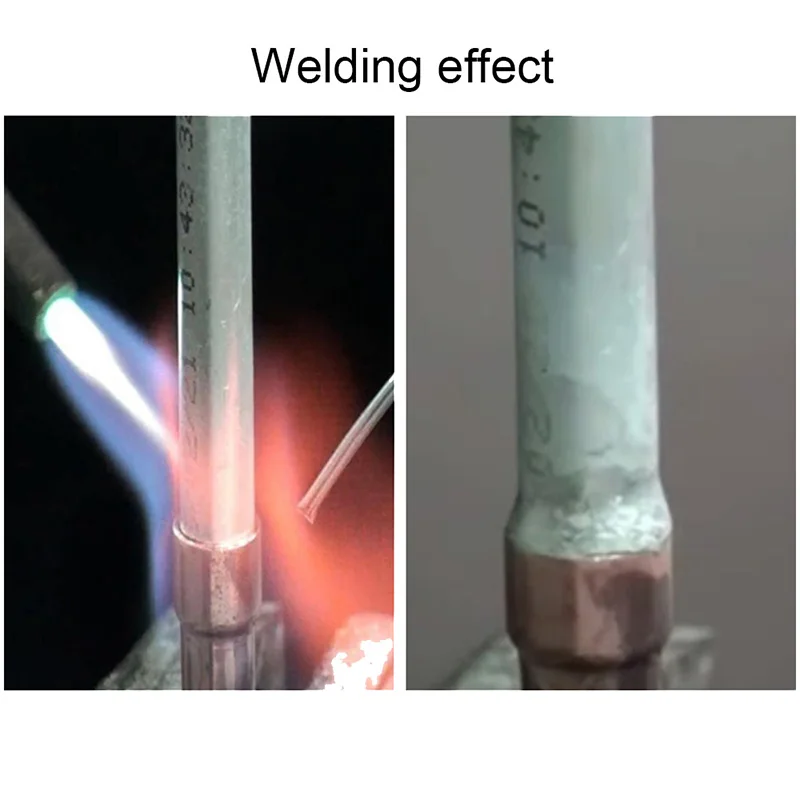

Угол наклона горелки во время пайки алюминияДля удаления оксидной плёнки применяются специализированные флюсы. Они блокируют доступ кислорода к месту пайки. Флюсы, применяемые при пайке алюминия, способствуют быстрому расплавлению присадочной проволоки и лучшему её сцеплению с деталями. Существует возможность подготовить металл к спаиванию при помощи химических веществ. В таком случае предварительно изготавливают раствор и наносят его на заготовки.

После механической очистки и химической обработки алюминия заготовки нагреваются до высокой температуры. Степень нагрева регулируется интенсивностью пламени. На разогретое место соединения подаётся присадочная проволока. Её температура ниже, чем у спаиваемого металла. Припой расплавляется, и заполняет все неровности и микропоры, находящиеся на поверхности. По мере остывания припой отвердевает, создавая при этом прочный шов.

Степень нагрева регулируется интенсивностью пламени. На разогретое место соединения подаётся присадочная проволока. Её температура ниже, чем у спаиваемого металла. Припой расплавляется, и заполняет все неровности и микропоры, находящиеся на поверхности. По мере остывания припой отвердевает, создавая при этом прочный шов.

Оборудование и материалы

Для выполнения работ по спаиванию алюминия необходимо определённое оборудование и расходные материалы. От качества материалов, применяемых при пайке, зависит прочность соединения. Приспособления и материалы, которые понадобятся при работе, перечислены ниже.

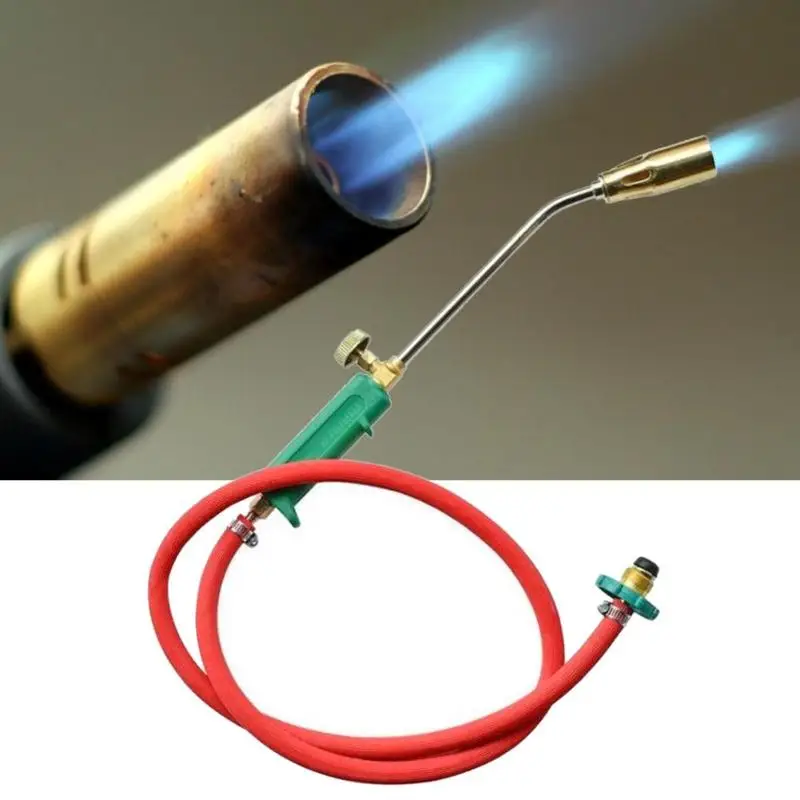

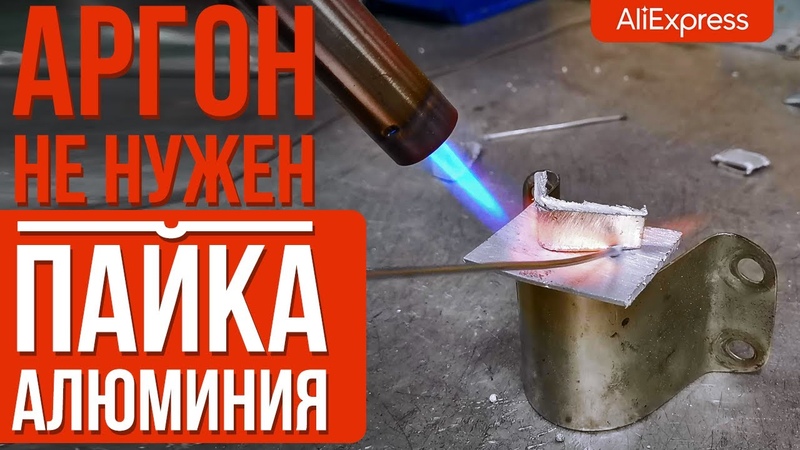

Газовая горелка

Одним из главных приспособлений при проведении процесса является газовая горелка. Может применяться как мощное устройство, так и небольшое устройство. Приспособление осуществляет подачу газа под высоким давлением. Содержимое баллона на выходе из устройства смешивается с воздухом и воспламеняется. С помощью регулировки давления на выходе из приспособления можно задавать необходимую температуру пламени.

С помощью регулировки давления на выходе из приспособления можно задавать необходимую температуру пламени.

Приспособление осуществляет нагрев поверхностей металла. Оказывая температурное воздействие, пламя расплавляет присадочную проволоку и позволяет припою растечься в месте соединения деталей.

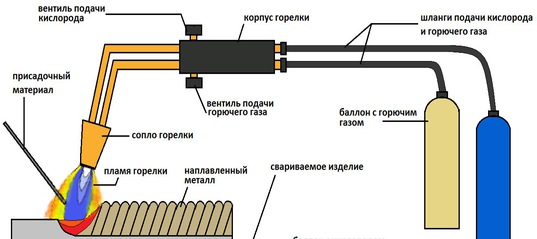

Портативная многофункциональная газовая горелкаГазовый баллон

Газовый баллон является герметичной ёмкостью для хранения газообразных веществ. Для проведения процесса можно использовать баллоны различного объёма. Во избежание взрыва, ёмкость следует устанавливать на безопасном расстоянии от места проведения работ.

Шланг и зажимы

Для подачи вещества из баллона к устройству используется гибкий резиновый шланг. Он должен отвечать требованиям безопасности. Запрещается использовать шланги с нарушенной герметичностью, так как это может привести к утечке вещества. Шланг крепится к горелке и баллону специализированными хомутами.

Редуктор

Для обеспечения безопасности во время проведения процесса необходимо подключать оборудование к баллону через редуктор. Он предотвращает возникновение обратного удара пламени. Редуктор устанавливается на выходе из баллона, и является обязательным приспособлением при подключении.

Он предотвращает возникновение обратного удара пламени. Редуктор устанавливается на выходе из баллона, и является обязательным приспособлением при подключении.

Флюс

Для получения качественного соединения следует использовать специализированный флюс. Его состав может отличаться, в зависимости от разновидности выполняемых работ. Это вещество способствует быстрому расплавлению присадочной проволоки и очищению поверхности от оксидной плёнки.

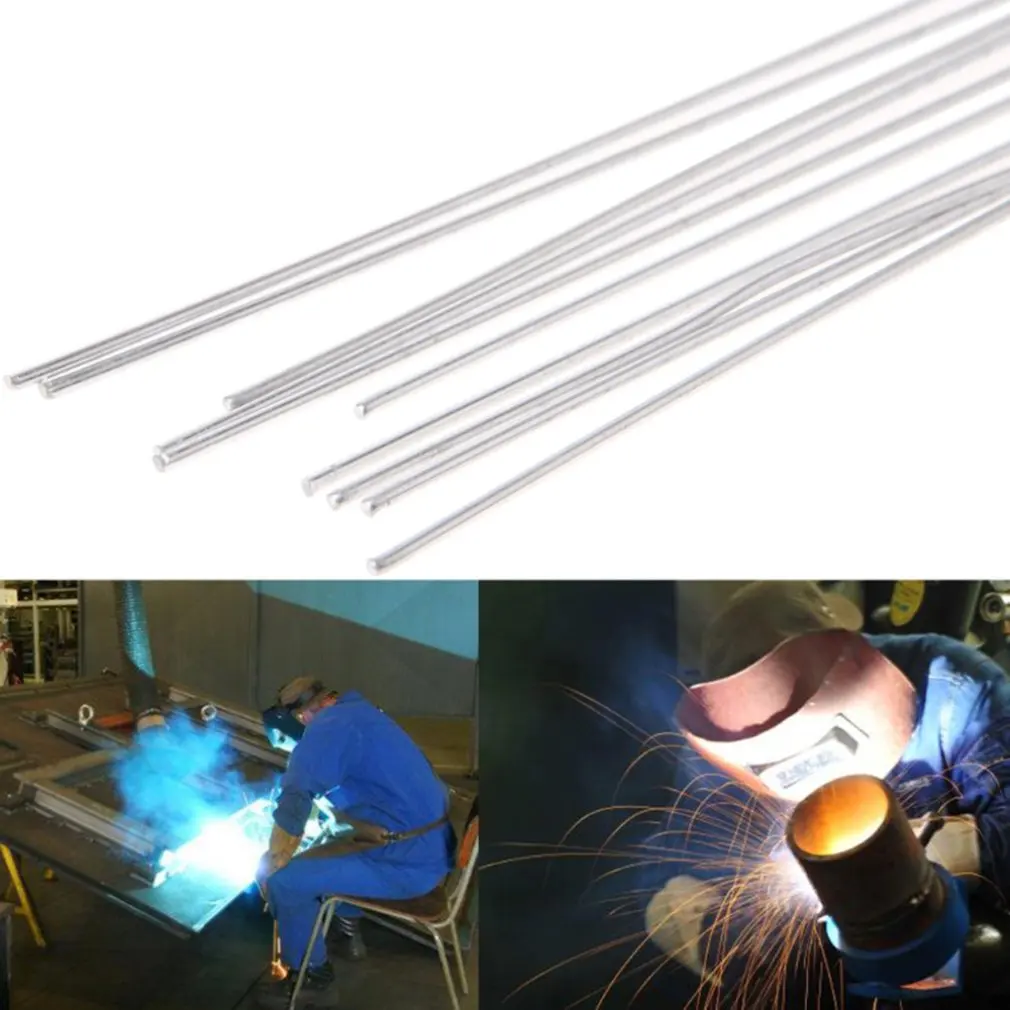

Флюс для пайкиПрисадочная проволока (припой)

Применяемый припой может быть различным, в зависимости от вида работ. Состав и диаметр присадочной проволоки определяется исходя из физических характеристик металла заготовок. При выборе припоя следует обратить внимание на температуру его плавления. Она должна быть ниже, чем у металлической детали.

Средства защиты

Во избежание получения травм, нужно использовать средства индивидуальной защиты. К ним относятся перчатки и защитные очки. Перчатки защищают руки оператора от ожогов. Защитные очки применяются для защиты глаз работника от попадания мелких абразивных частиц.

Перчатки защищают руки оператора от ожогов. Защитные очки применяются для защиты глаз работника от попадания мелких абразивных частиц.

Подготовка и выполнение процесса

Процесс пайки алюминия газовой горелкой осуществляется в два этапа. Сначала необходимо провести подготовку металлических заготовок. После этого производится, непосредственно, сама пайка. От качества подготовки деталей прямо зависит прочность соединения.

Подготовка заготовок

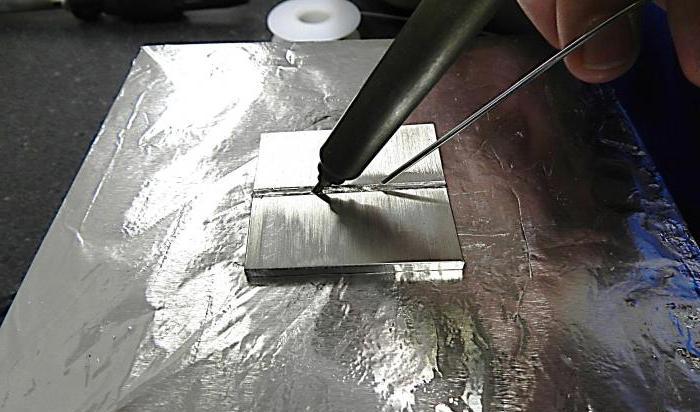

Перед началом процесса места спаивания необходимо очистить от грязи, окислений и других посторонних наслоений. Сделать это можно механическим способом, применяя наждачную бумагу или металлическую щётку. Затем, используя специализированные химические составы, материал очищается от жирового налёта и оксидной плёнки. В качестве очистителя можно применять ацетон или растворитель.

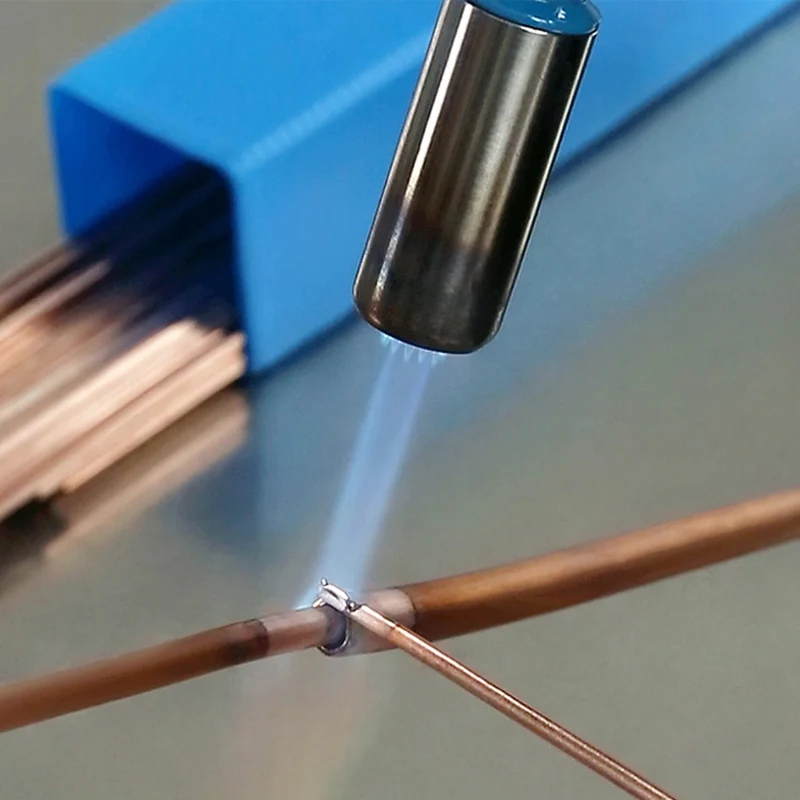

Восстановление деталей пайкойПайка

Первым шагом при спаивании деталей на места соединения наносится флюс. Затем, при помощи газовой горелки, заготовки нагреваются до необходимой температуры. Степень нагрева должна быть такой, чтобы можно было расплавить присадочную проволоку до жидкого состояния.

Степень нагрева должна быть такой, чтобы можно было расплавить присадочную проволоку до жидкого состояния.

На нагретые детали подаётся припой. Он должен полностью расплавиться и растечься, заполнив все неровности и поры на поверхностях. При необходимости накладываются несколько швов. После растекания припоя деталям следует дать время полностью остыть. Остывшее соединение пригодно для использования.

Пайка алюминиевой трубы газовой горелкойИтак, пайка является одним из способов соединения алюминиевых деталей. При правильной подготовке поверхностей заготовок и выполнении технологических требований этот метод позволяет получить шов высокой прочности с применением минимального количества оборудования. Производить процесс спайки, таким образом, без труда можно в бытовых условиях.

Видео: Как обычной турбогорелкой паять алюминий

Пайка алюминия в домашних условиях: технология и инструменты

При выполнении мелкого ремонта, для сращивания проводов и мастерам-радиолюбителям приходится соединять алюминиевые детали. Пайка алюминия в домашних условиях происходит достаточно сложно.

Пайка алюминия в домашних условиях происходит достаточно сложно.

Трудности возникают из-за прочной оксидной пленки на поверхности металла после зачистки, мгновенно образующейся от контакта с воздухом. Слой окислов препятствует выполнению лужения. А также по причине низкой температуры плавления алюминия – всего 660°С. По причине низкого порога плавления, металл, нагреваясь, теряет прочность, а устойчивость конструкций резко падает уже при 300°С.

Для облегчения процесса применяются специальные припои и сильнодействующий активный флюс. Выполнить высокотемпературную пайку поможет флюс марки 34А, состоящий из хлористого калия (50%) и цинка (8%), фторида натрия (10%), хлорида лития (32%).

Результат пайки будет зависеть от правильного выбора нагревательного элемента исходя из объемов и толщины металла, типа флюса и припоя.

Методы пайки

Существует три способа пайки алюминиевых деталей:

- С канифолью;

- С помощью припоя;

- Электрохимический.

Пайка с канифолью

Такая технология используется для мелких предметов, кабелей и проводов. Участок электропровода под пайку зачищается и обрабатывается канифолью. Затем помещается на шлифовальное полотно средней зернистости и прижимается нагретым паяльником с залуженным концом. Операцию нужно повторить несколько раз, и уже после этого спаять провода. Допускается использование канифольного раствора в диэтиловом спирте.

Край паяльника не отводится от облуживаемого кабеля, а канифоль подается сверху.

Алюминиевые провода небольшого сечения позволяет соединить паяльник мощностью в 50 Вт. Для изделий сечением 1-2 мм потребуется устройство мощностью 100 Вт. Спаиваемые кабели диаметром свыше 2 мм предварительно прогреваются в месте стыковки.

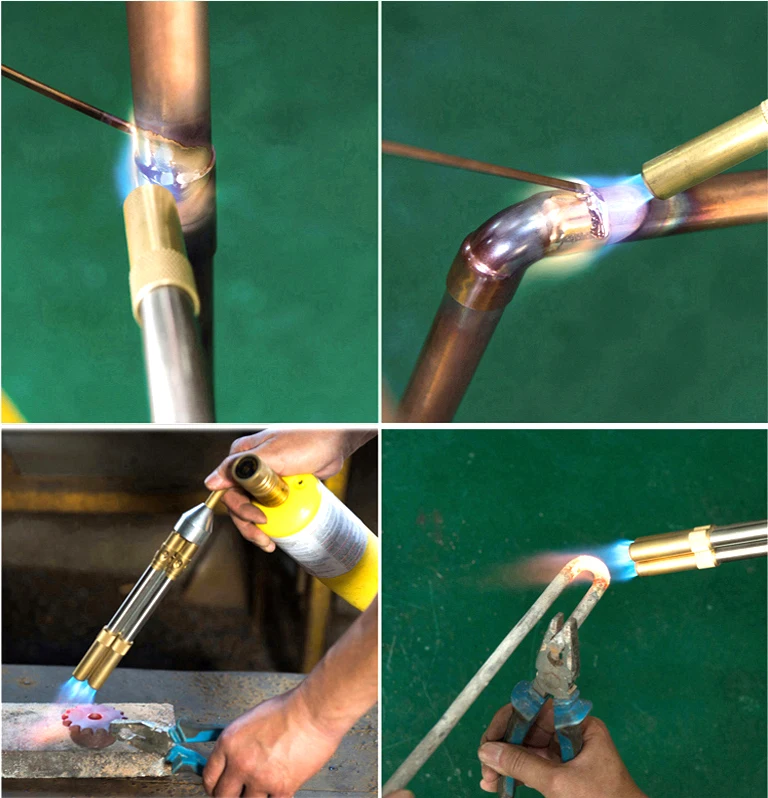

С использованием припоя

Технология спаивания алюминиевых деталей с помощью припоя получила применение в электротехнике и при ремонте автомобилей. Перед спаиванием алюминиевые элементы в месте стыковки облуживаются и соединяются между собой, либо с другими металлами.

Припой для алюминия

Процесс пайки ведется легкосплавными припоями, включающими олово, цинк и кадмий. Также могут использоваться тугоплавкие сплавы на основе алюминия. Легкосплавные составы имеют преимущество в применении, потому что с ними можно паять алюминий с нагревом до 400°С.

Такой температурный режим не влечет изменений структуры и свойств металла, полностью сохраняется прочность алюминия. Сплавы кадмия и олова не обеспечивают в полной мере надежность контакта, подвержены коррозии. Тугоплавкие композиции с добавлением цинка и меди, или же сплавы кремния с алюминием таких недостатков не имеют. Наилучшая растворимость у алюминия — с припоями на основе цинкового сплава. Такое соединение получается надежным.

Электрохимическая пайка

Для реализации метода потребуется установка для гальванических покрытий. В ней стыкуемые поверхности деталей или проводов проходят омеднение. В случае отсутствия установки металл покрывают вручную. Шкуркой для шлифования зачищают область соединения и покрывают несколькими каплями жидкого медного купороса. К заготовке из алюминия подключается отрицательный полюс от источника электропитания.

К заготовке из алюминия подключается отрицательный полюс от источника электропитания.

Это может быть аккумулятор, электровыпрямитель или батарейка. К положительному контакту подсоединяется зачищенный медный провод сечением около 1 мм, который находится в изолированной оболочке. Начнется процесс электролиза с медленным оседанием меди. После чего это место лудится и высушивается электропаяльником. Теперь уже можно и паять.

Подготовка поверхности детали

Качество пайки алюминия и надежность стыка напрямую зависят от подготовительных операций, когда соединяемые участки освобождаются от следов краски, загрязнений и тонкой пленки окислов. Обезжиривание металла выполняется бензином, ацетоном или растворителем.

Обезжиривание металла выполняется бензином, ацетоном или растворителем.

Виды подготовки кромок под пайку

Затем поверхности обрабатываются механически с применением абразивного полотна, металлической щетки, проволочной сеткой из нержавеющего металла или шлифовальной машинкой с насадкой из стальной проволоки.

Кроме того, очищение алюминия может проводиться различными растворами кислоты.

Зачищенная область сразу покрывается тоненькой оксидной пленкой, но ее толщина не влияет на паяльный процесс и позволяет флюсу взаимодействовать с металлом.

Инструменты для нагрева материала

Мелкие алюминиевые изделия в домашних условиях вполне можно припаять обычным электрическим паяльником. Для работы потребуется электросеть и немного пространства. Для крупногабаритных деталей используется газовая горелка с пропаном, бутаном либо аргоном. В мастерской алюминий паяют с помощью паяльной лампы.

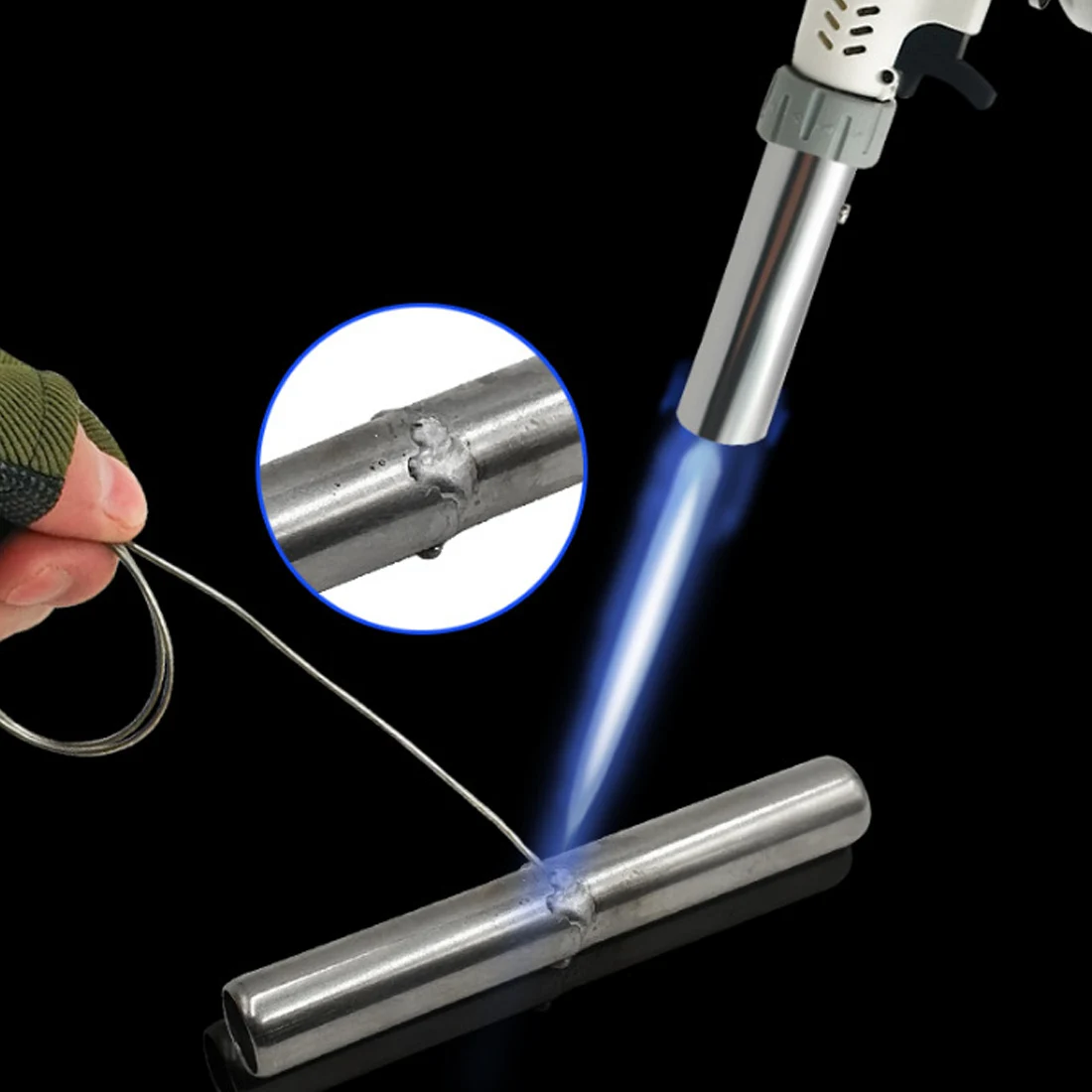

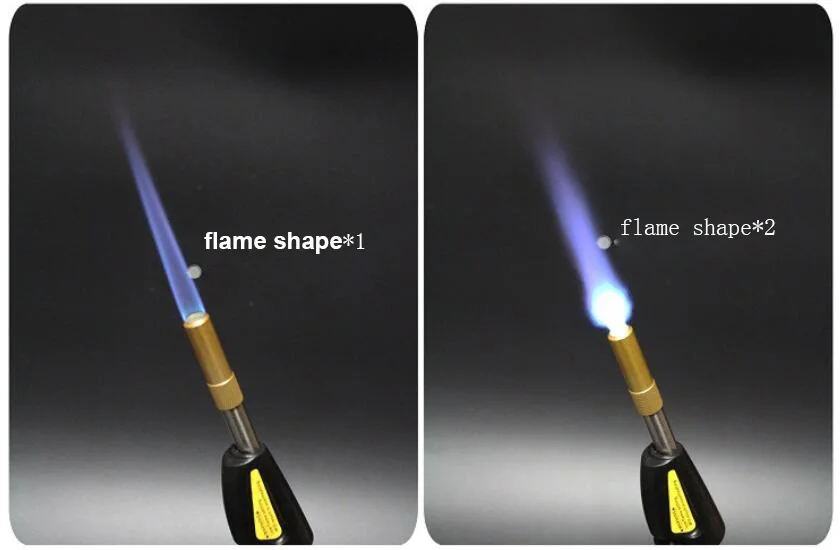

Газовая горелка для нагрева алюминия

Газовая горелка считается оптимальным видом нагревательного инструмента. Она должна иметь ярко-синий цвет пламени, характеризующий правильное соотношение подачи газов и кислорода. Бледный или низкий огненный язычок указывает на переизбыток кислорода, а обогащенная смесь ускоряет окислительные процессы на поверхности алюминия.

Она должна иметь ярко-синий цвет пламени, характеризующий правильное соотношение подачи газов и кислорода. Бледный или низкий огненный язычок указывает на переизбыток кислорода, а обогащенная смесь ускоряет окислительные процессы на поверхности алюминия.

При использовании горелки нельзя допускать перегрева металла, потому что он расплавится. Следовательно, важно контролировать температуру. Поможет в этом стержень припоя. При касании нагретой детали он начинает плавиться при достижении необходимой температуры.

Технология пайки алюминия своими руками

Процесс пайки алюминия в домашних условиях нисколько не отличается от соединения других металлов. Начинается все с подготовки, включающей зачистку и обезжиривание мест стыковки. Элементы конструкции размещаются в нужном положении, и происходит фиксация деталей.

Очищенная зона металла покрывается флюсом для разрушения оксидной пленки, которая препятствует попаданию припоя на алюминиевые детали, или же используется стержень с содержанием активного флюса. Флюс наносится сразу после зачистки, с минимальным интервалом времени.

Флюс наносится сразу после зачистки, с минимальным интервалом времени.

После этого соединяемые элементы нагревается электропаяльником либо горелкой. Благодаря теплопроводности алюминия тепло быстро распространяется по всей поверхности, но остывать деталь тоже будет быстро. С повышением температуры металла начинается плавление припоя, который постоянно находится в контакте с соединяемыми поверхностями.

Стержнем просто трут царапающими движениями по области спаивания, чтобы сплав вошел в контакт с алюминием.

При соблюдении технологии пайки качество соединения получается высоким и стойким к коррозии.

Альтернативный способ

Пайка алюминиевых элементов в домашних условиях безфлюсовым припоем имеет свои особенности. Для этого потребуется оловянный или олово-свинцовый сплав припоя. А флюс заменяется канифолью.

Образованию на поверхности оксида алюминия препятствует зачистка контактной области металла под слоем расплава канифоли. Луженый паяльник со специальным скребком будет не только греть, а еще и разрушать оксидную пленку. Процесс будет более продуктивным, если в канифоль подмешать металлические опилки.

Процесс будет более продуктивным, если в канифоль подмешать металлические опилки.

Описание технологии:

Температура плавления алюминия

- В зоне пайки разогреть канифоль паяльником.

- Начинать тереть об нее носик паяльника, как только она покроет поверхность.

- Вместе со стальными опилками жало разрушит оксидную пленку, а расплавленный слой канифоли на металле предотвратит образование новой.

- Параллельно с разрушением пленки будет проходить лужение детали.

- Луженые предметы приставляют одну к другой и прогревают до температуры плавления припоя.

Пайка алюминия без применения специальных материалов отличается трудоемкостью и не гарантирует успешный результат. Лучше не рисковать и сразу купить флюс и высокотемпературный припой.

Паять алюминий самостоятельно рекомендуется в помещении с хорошей вентиляцией, потому что при работе происходит выделение токсичных веществ.

Видео по теме: Пайка алюминия в домашних условиях

алюминиевые припои и флюсы, паяльник или газовая горелка

Сложность пайки алюминия не только в домашних условиях, но и в условиях промышленного производства, обусловлена в первую очередь особыми свойствами этого металла, что делает его принципиально отличным от других разновидностей цветных металлов, активно используемых как в промышленности, так и в быту.

Металл алюминий обладает целым набором парадоксальных свойств, то есть свойств, которые взаимно исключают друг друга, но тем не менее легко уживаются в одном металле.

С одной стороны, это очень легкоплавкий металл, температура плавления чистого алюминия составляет 660 градусов. Это химически очень активный металл. Алюминий способен мгновенно вступать в химические реакции практически со всеми активными веществами. Это очень мягкий и не очень прочный металл.

С другой стороны, крайне высокая химическая активность алюминия приводит к тому, что он мгновенно вступает в химическую реакцию с кислородом, содержащимся в окружающем воздухе, с образованием на своей поверхности плёнки оксида алюминия: Al2O3. Оксид алюминия имеет второе название — корунд. Это очень прочное, абсолютно химически инертное вещество. Температура плавления: 2400 градусов. Используется в промышленности как огнеупорный материал.

Металл алюминий

Таким образом, можно сказать, что в повседневной жизни, несмотря на окружающие нас со всех сторон предметы, сделанные из алюминия, мы не знаем его настоящего характера, так как настоящий алюминий всегда скрывается от нас под непроницаемым занавесом своего оксида. Именно оксид алюминия обуславливает такие свойства этого металла, как его крайне высокую стойкость к неорганическим кислотам и щелочам, неподверженность коррозии в морской воде и атмосферном воздухе, высокая отражательная способность и высокая экологичность.

Именно оксид алюминия обуславливает такие свойства этого металла, как его крайне высокую стойкость к неорганическим кислотам и щелочам, неподверженность коррозии в морской воде и атмосферном воздухе, высокая отражательная способность и высокая экологичность.

И этот же оксид алюминия превращает обычную пайку в достаточно сложный технологический процесс, требующий для своего успешного осуществления применения специальных флюсов, особых припоев и некоторых специфических методов.

Суть процесса пайки любого металла, в том числе и алюминия, состоит во введении в пространство между спаиваемыми деталями специального связывающего вещества в расплавленном состоянии. Это вещество называется припой. Застывая, оно надёжно соединяется с двумя поверхностями металла и образует единое соединение.

Трудности пайки

С алюминием всё несколько сложнее. Поверхностная оксидная плёнка не позволяет обычному припою вступить в химическую реакцию с металлом. В результате между поверхностью металла и припоем не возникает адгезия. Говоря простыми словами, припой не прилипает к поверхности алюминия и пайка делается невозможной.

Поэтому основная трудность заключается в проблеме удаления практически неудалимой оксидной плёнки с поверхности металла.

Вторая трудность состоит в низкой температуре плавления алюминия. Дело в том, что наиболее прочное соединение получается при применении так называемых тугоплавких припоев. Температура плавления которых составляет 550−650 градусов. Учитывая тот факт, что алюминий плавится при температуре 660 градусов, крайне сложно при пайке небольших алюминиевых изделий не разрушить саму алюминиевую конструкцию путём её расплавления вместе с припоем.

Удаление оксидной плёнки

Проблему удаления поверхностной плёнки решают двумя принципиально разными способами:

- Путем применения специальных активных флюсов с предварительной механической очисткой поверхности металла.

- С помощью процесса электролиза.

Активные флюсы

Если очень сильно хочется, то можно изготовить флюс для пайки своими руками, у себя на кухне или в мастерской. Но для этого необходимо иметь дело с очень опасными химически активными веществами типа кислот или щелочей. Кроме того, в специализированных магазинах существует огромный выбор различных марок флюсов, как обычных, так и узкоспециализированных, и цены на них невысокие. Поэтому изготовление кислоты для пайки своими руками мы оставим особым паяльным фанатам, а сами попытаемся разобраться в том ассортименте, что нам предлагает промышленность.

- Ф-34А. Специальный флюс. Плавится при температуре 420−620 градусов. Применяется с тугоплавкими припоями. Состав: Хлорид калия 50% Хлорид лития 32% Фторид натрия 10% Хлорид цинка 8%

- Ф-61А. Флюс для алюминия. Плавление происходит при температуре 150−320 градусов. Применяется с обычными олово — свинцовыми припоями. Состав: Фторборат цинка 10% Фторборат аммония 8% Триэтаноламин 82%

- Ф-64.

Высокоактивный флюс для алюминиевых сплавов. Расплавляется при температуре 180−350 градусов. Состав: поверхностно активные вещества.

Высокоактивный флюс для алюминиевых сплавов. Расплавляется при температуре 180−350 градусов. Состав: поверхностно активные вещества. - НИТИ-18 (Ф-380). Специальный флюс для алюминиевых сплавов. Температура пайки 390−620 градусов.

- А-214. Универсальный безотмывочный флюс средней активности.

Перед нанесением флюса поверхность металла необходимо предварительно очистить от загрязнений и обезжирить. Делается это с помощью бензина или ацетона. После этого производят механическую обработку с помощью различных абразивных приспособлений: наждачная шкурка, металлическая щётка, шлифовальные круги и прочие подобные устройства. Цель этих действий — ослабить оксидную плёнку, потому что удалить её в принципе невозможно, так как мгновенно взамен старой образуется новая. Но новая плёнка намного тоньше и слабее старой, поэтому этот приём способствует более лёгкому проникновению флюса сквозь поверхностный оксидный барьер.

Электрохимический метод (процесс электролиза)

Суть этого способа заключается в том, что поверхность алюминия вместе с его непобедимым оксидом просто-напросто заменяется медной поверхностью. А пайка меди происходит намного проще, быстрее и надёжнее. Осуществляют это с помощью простейшей гальванической установки.

- Используют любой источник постоянного тока. Это может быть: бытовой выпрямитель, автомобильный аккумулятор или обычная батарейка от фонарика. Отрицательный полюс подключается к алюминиевой поверхности. Положительный полюс подключается к медному проводу сечением 1−1.3 миллиметра.

- Медный провод, лишённый изоляции, закрепляется внутри железной щетины абразивной щётки таким образом, чтобы в процессе трения щётки о поверхность алюминия провод её не касался.

- На место пайки, предварительно обработанное шкуркой или иным абразивным инструментом, капают несколько капель медного купороса.

- В процессе трения на поверхности алюминия будет постепенно образовываться слой красной меди, как следствие процесса электролиза.

- Медная поверхность намного проще подвергается процессу лужения и последующей пайки, чем поверхность алюминиевая.

Припои для пайки

Обычные припои, применяемые для пайки цветных металлов, содержат в своём составе олово и свинец в качестве основных компонентов, а также кадмий, висмут и цинк в качестве компонентов добавочных. Для алюминия такой состав крайне нежелателен, по причине того, что в этих металлах (за исключением цинка) он практически не растворяется, поэтому работа с помощью припоя подобного состава будет крайне слабой и ненадёжной. Кроме того, все припои на базе свинец-олово обладают очень низкой коррозионной устойчивостью. Поэтому пайка алюминия оловом нежелательна.

Для алюминия применяют специальные припои, в состав которых входят сам алюминий, а также кремний, медь, серебро и цинк.

- 34 А. Состав: Алюминий 66% Медь 28% Кремний 6%.

Температура плавления 530−550 градусов.

Температура плавления 530−550 градусов. - ЦОП 40. Состав: Цинк 60% Олово 40%. Плавится при температуре 300−320 градусов.

- HTS 2000. Основа состава цинк, алюминий и медь, а также некоторые незначительные добавки. Всего в припое девять компонентов, которые в совокупности обеспечивают его очень хорошие качества. Плавится при температуре 300 градусов. Производство США.

Чем больше в припое для алюминия содержится цинка, тем более он высокопрочен и коррозионноустойчив. Содержание меди, кремния и алюминия повышает температуру плавления припоя, делая его тугоплавким. Какой выбрать припой — зависит от тех задач, которые стоят перед спаиваемыми деталями.

Как правило, тугоплавкие припои имеют температуру плавления, сопоставимую с температурой плавления самого алюминия, поэтому их применяют в основном для паяния крупногабаритных, массивных алюминиевых деталей. В этом случае возможно обеспечить хороший теплоотвод за счёт большой массы спаиваемых поверхностей и тем самым предотвратить разрушение конструкции в результате её расплавления вместе с припоем.

В этом случае возможно обеспечить хороший теплоотвод за счёт большой массы спаиваемых поверхностей и тем самым предотвратить разрушение конструкции в результате её расплавления вместе с припоем.

Латунный припой для алюминия не применяется.

Процесс пайки алюминия

Технология процесса пайки алюминия ничем не отличается от пайки любого другого металла и состоит из ряда последовательных действий:

- Обезжиривание места пайки.

- Механическая очистка с помощью абразивных средств.

- Нанесение флюса. Необходимо практически сразу после механической обработки нанести на обработанную поверхность флюс. Так как чем больше проходит времени после абразивного воздействия на оксидную плёнку, тем прочнее она становится.

- Лужение разогретых поверхностей. Расплавление припоя и распределение его по поверхности металла.

- Соприкосновение залуженных поверхностей и фиксирование. Фиксация производится до того момента, пока припой не застынет.

Как правило, это происходит в течение одной-двух минут.

Как правило, это происходит в течение одной-двух минут. - Промывка под проточной водой места пайки с целью вымывания остатков флюса. Если этого не сделать, металл в месте спайки может начать корродировать, так как флюс содержит в своём составе сильные кислоты.

Разогрев спаиваемых поверхностей

Для пайки небольших алюминиевых деталей, например, проводов, как правило, используют электрический паяльник мощностью от 50 до 100Вт, в зависимости от сечения провода. Для более массивных деталей, например, кастрюли, автомобильные радиаторы — целесообразно применять более мощные источники тепла. Как правило — это паяльная лампа или газовая горелка. При пайке алюминия газовой горелкой и разогревании спаиваемых поверхностей необходимо придерживаться следующих правил:

- Чтобы запаять деталь, нельзя допускать перегрева основного металла, так как это может привести к его расплавлению и, как следствие, к разрушению всей металлической конструкции в целом.

Чтобы этого не произошло, необходимо в процессе разогрева постоянно контролировать температуру. Делают это с помощью припоя. Кусочком припоя периодически касаются разогреваемой поверхности, как только припой начинает плавиться, это является сигналом, что разогрев можно прекращать.

- Нельзя использовать кислород в целях дополнительного обогащения газовой смеси. Так как это будет усиливать окислительные процессы в месте пайки и, как следствие, ускорять образование оксидной плёнки на поверхности металла.

Использование канифоли

Чтобы спаять и припаять алюминиевые провода небольшого сечения, можно успешно применять свинцово-оловянные припои, используя в качестве флюса канифоль. В этом случае абразивную обработку поверхности провода производят под слоем расплавленной канифоли, а в качестве абразивного инструмента используют раскалённое жало паяльника, а также небольшое количество металлических опилок.

- Кусочек канифоли и металлические опилки помещают на место будущей пайки.

- Разогретым луженым жалом паяльника расплавляют канифоль.

- После того как канифоль полностью расплавится и равномерно распределится по поверхности, начинают тереть жалом паяльника по поверхности алюминия сквозь слой расплавленной канифоли.

- В результате раскалённое жало паяльника вместе с металлическими опилками начинает достаточно легко разрушать поверхностную оксидную плёнку, а слой канифоли не даёт возможности воздуху проникнуть в место пайки, в результате новая оксидная плёнка не образуется.

- После того как лужение завершается, спаиваемые поверхности соединяют друг с другом и снова прогревают до тех пор, пока припой не расплавится вновь и не заполнит всё пространство между спаиваемыми поверхностями.

Необходимо отметить, что данный способ подходит лишь для малогабаритных тонкостенных деталей или для проводов небольшого сечения. Во всех остальных случаях необходимо использовать специальные алюминиевые флюсы и тугоплавкие припои, предназначенные для пайки алюминия.

Минусы пайки алюминия

Необходимо всегда помнить, что пайка — это не сварка. Она никак не затрагивает внутреннюю структуру металла, и поэтому место пайки по прочностным характеристикам всегда на несколько порядков слабее, чем сам спаиваемый металл. Место пайки нельзя подвергать большим механическим и температурным нагрузкам. В противном случае спаиваемые детали очень быстро разрушаться. Единственный вариант, когда пайка более уместна, чем сварка — это паяние алюминиевых проводов в электрических приборах или пайка прохудившегося автомобильного радиатора, когда отсутствует возможность заменить его новым.

Желательно исключить из домашней практики паяние и лужение прохудившихся алюминиевых кастрюль, кружек и прочих сковородок. В состав алюминиевых припоев и флюсов входят сильно ядовитые вещества. В этом случае тщательная промывка места пайки в проточной воде будет выглядеть, как игра в русскую рулетку.

Пайка алюминия — флюс, припой, оборудование

Пайка алюминия — флюс, припой, оборудованиеОчень часто приходится сталкиваться с необходимостью паять алюминий: потекла кастрюля, нужно соединить провода, и т. д. При этом пайка алюминия существенно отличается от пайки меди.

Во-первых, для того, чтобы паять алюминий в домашних условиях, необходима температура значительно выше. Во-вторых, приходится сталкиваться с необходимостью разрушения оксидной пленки, которая присутствует на поверхности алюминия.

Для её удаления применяются специальные флюсы для алюминия. В этой статье сайта svarkapajka.ru мы рассмотрим процесс пайки алюминия в домашних условиях, и расскажем, какие материалы для этих целей необходимо использовать.

Припой для пайки алюминия

Для пайки алюминия подходит самый обычный припой. Чаще всего это олово, но можно использовать и свинец, цинк, висмут. Наибольше всего для пайки алюминия подходит припой 34А, с высоким содержанием алюминия, меди и кремния. Не меньшей популярностью обладает и специальный припой для алюминия ЦОП-40.

Наибольше всего для пайки алюминия подходит припой 34А, с высоким содержанием алюминия, меди и кремния. Не меньшей популярностью обладает и специальный припой для алюминия ЦОП-40.

Основное отличие припоев для алюминия не только в процентном содержании всех вышеперечисленных компонентов, но и в температуре разогрева. Самым плавким припоем считается припой с большим содержанием олова. А вот такой припой, как Aluminium-13 поддаётся плавлению только при очень высоких температурах, начиная от 590 градусов с плюсом.

Поэтому если пайку алюминия приходится осуществлять в домашних условиях, то лучше взять оловянный припой. Для его разогревания понадобится самый обычный электрический паяльник, мощность которого составляла бы от 60 Ватт.

Флюс для алюминия и сплавов

Вторым материалом по необходимости для пайки алюминия, является флюс. Он содержит специальные вещества, которые способны разрушить оксидную плёнку, что даст припою нормально схватиться с металлом.

Для пайки алюминия применяются следующие виды флюса: Ф-59А, Ф-61А, Ф-64А. Все они имеют в своём составе аммоний и триэтаноламин, которые способны вступать в реакцию с алюминием.

При этом стоит понимать, что если пайка алюминия осуществляется посредством газовой горелки, то для удаления оксидной пленки применяются так называемые высокотемпературные флюсы. Одним из таких флюсов, является флюс марки 34А.

Чем и как паять алюминий в домашних условиях

Для пайки алюминия и изделий из него в домашних условиях можно использовать как газовую горелку, так и паяльник. Он должен быть достаточно мощным, поскольку пайка алюминия требует высоких температур в отличие от пайки меди. Паяльник для пайки алюминия нужен не менее чем на 60 Вт.

Сам процесс пайки алюминия в домашних условиях выглядит так:

- В начале поверхность алюминия тщательным образом обезжиривается. Для обезжиривания допускается использовать бензин, ацетон и растворители;

- Затем производится удаление оксидной пленки с поверхности алюминия.

- После этого осуществляется нагрев места пайки (газовой горелкой или паяльником) и распределение припоя.

Припой подносится к месту пайки, после чего расплавляется паяльником и заполняет собой пустоты или место соединение деталей. Вся сложность здесь заключается в быстром остывании алюминия, поэтому часто флюс и припоя приходится подносить к месту пайки повторно, разогревая их паяльником или газовой горелкой.

Как спаять алюминий с алюминием — Moy-Instrument.Ru

Пайка алюминия паяльником и газовой горелкой

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL 2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С).

Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Припой отечественного производства – ЦОП-40

Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

«Aluminium-13» производства компании Chemet

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Флюс отечественного производства

Для высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуре

Подготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка. Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки.

В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 Вт

Наиболее оптимальный вариант для нагрева — использование газовой горелки или паяльной лампы.

Простая газовая горелка

При использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться. Поэтому в процессе необходимо регулярно контролировать температуру.

Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура; - не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия — полная видео инструкция

https://www.youtube.com/watch?v=ESFInizLE9U

Что делать при отсутствии нужных материалов?

Когда нет возможности подготовить все необходимые для пайки материалы, можно использовать альтернативный способ, при котором применяется припой на оловянной или оловянно-свинцовой основе. Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Паяльник, помимо своего прямого назначения, будет использоваться как инструмент, разрушающий оксидную пленку. Для этого на его жало надевается специальный скребок. Увеличить результативность процесса можно, добавив в канифоль металлических опилок.

Процесс производится следующим образом:

- нагретым луженым паяльником расплавляют канифоль в месте пайки;

- когда канифоль полностью покрывает поверхность, начинают тереть об нее жалом паяльника.

- когда процесс лужения завершен, детали соединяют и прогревают, пока не будет достигнута температура плавления припоя.

Необходимо предупредить, что процесс пайки алюминия без специальных материалов — довольно хлопотный процесс без гарантии успешного завершения. Поэтому лучше не тратить на такую работу свои силы и время, тем более, что качество и надежность такого соединения будут сомнительными.

Гораздо проще купить активный флюс и высокотемпературный припой, при помощи которых пайка алюминия даже в домашних условиях не вызовет затруднений.

Как паять алюминий оловом своими руками

Чем паять алюминий в домашних условиях

Пайка соединений проводов с припоем считается самым надежным методом соединения проводов и жил кабелей. Хорошо, если нужно паять только медные провода, которые легко облуживаются припоем. Не зря в электронике все вывода элементов медные, луженые.

Хорошо, если нужно паять только медные провода, которые легко облуживаются припоем. Не зря в электронике все вывода элементов медные, луженые.

Пайка алюминия в домашних условиях

После того как цельные провода и многожильные жилы кабелей облудят, их довольно легко соединять пайкой. А как паять алюминий оловом, если припой отторгается окисью алюминия. Как известно алюминий покрыт тонким слоем окиси, которая мгновенно образуется на алюминии при контакте с кислородом. Чтобы припой хорошо держался на алюминиевом проводе нужно снять окись алюминия, а затем лудить.

Для этой цели в качестве флюса существуют: паяльная кислота, специальные флюсы для алюминия, смесь канифоли с ацетоном. Все эти плюсы разрушают или затрудняют образование пленки окиси на алюминии. После применения данного типа флюса процесс лужение алюминия упрощается.

Необходимые инструменты для пайки алюминия оловом являются: электрический паяльник, острый нож, плоскогубцы для скрутки проводов, мелкий напильник для подготовки жала паяльника. Из материалов потребуется: припой ПОС 61 или ПОС 50, флюс для пайки алюминия Ф-64 или аналогичный, губка.

Из материалов потребуется: припой ПОС 61 или ПОС 50, флюс для пайки алюминия Ф-64 или аналогичный, губка.

Пайка алюминия оловом и флюсом Ф 64

Флюс Ф 64 предназначен для пайки алюминия. Методика пайки не сложна. В первую очередь нужно снять изоляцию с проводов на 5 см. Изоляция снимается острым ножом под углом к проводу, чтобы не надрезать его. Надрезанный алюминий легко обламывается.

Инструменты и материалы для пайки алюминиевого провода

Далее нужно хорошо зачистить провод мелкой наждачной бумагой или острым ножом. Зачистив провод, его смачивают кисточкой с плюсом и острым ножом продолжают зачищать провод, но уже под флюсом. Таким образом снимают пленку окиси алюминиевого провода, не давая вновь окисляться на воздухе. Далее разогретым паяльником с припоем начинают лужение провода с его конца.

Если начать облуживать провод около изоляции, тогда можно ее подпалить. В этом случае потеряются изоляционные свойства провода. Провод облуживают паяльником, движениями вперед-назад, одновременно снимается окисная пленка с алюминия. Облудить провод ровно сразу не получится. Поэтому на не облуженные участки провода снова наносят флюс и горячим паяльником с припоем и движениями вперед-назад снимают участки оставшейся окисной пленки и обслуживают.

Облудить провод ровно сразу не получится. Поэтому на не облуженные участки провода снова наносят флюс и горячим паяльником с припоем и движениями вперед-назад снимают участки оставшейся окисной пленки и обслуживают.

Таким образом покрывают припоем алюминиевый провод полностью. После лужения алюминиевый провод окунают в раствор соды (5 ст. л. на 200 гр. воды) и зубной щеткой смывают остатки флюса. В состав флюса входят активные кислоты, которые не только разъедают пленку, но и сам провод. Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод.

Но хоть частично его нужно смывать. Медный провод не обслуживают флюсом Ф 64, лучше использовать раствор канифоли и спирта (50% на 50%). Кисточкой наносят жидкую канифоль на медный провод (предварительно зачистив его) и горячим паяльником обслуживают провод, начиная с конца. Жало паяльника должно быть ровным и чистым. Раковины на конце жала паяльника убирают мелким напильником.

А остатки сгоревшего припоя (шлака) вытирают губкой или тряпкой. Как только алюминиевый и медный провода облуженны, их скручивают пассатижами, кисточкой наносят жидкую канифоль и спаивают соединение, начиная также с конца. Если соединить алюминий без лужения припоем, то это соединение может нарушиться со временем. Соединение алюминия с медью представляет собой гальваническую пару, и при прохождении через него тока нагревает и разрушает соединение.

Таблица температурных режимов марок припоя

В результате место скрутки сильно нагревается и обугливается, что повышает пожароопасность. Оловянный припой нейтрален к алюминию, поэтому алюминиевые провода перед соединением с медью нужно лудить. Для пайки алюминиевых проводов хорошо подходят припой ПОС 61 и ПОС 50 с низкой температурой плавления 190 — 210С.

Пайка алюминия с медью оловом и канифолью

Пайка электрических проводов с помощью паяльной кислоты запрещена в ПУЭ. Это связано с тем, что эта кислота полностью не сгорает при пайке. В результате место соединения проводов со временем разъедается кислотой, образуются окиси, которые нагреваются при прохождении тока и могут вызвать возгорание изоляции. К таким кислотно содержащим флюсам относятся специальные флюсы для пайки алюминия, в том числе и Ф 64.

Так как же паять алюминий с медью, чтобы соединение было качественным и долговечным. По сложности метод лужения алюминия оловом и канифолью даже легче, чем лужение алюминия флюсом Ф 64. Но качество и надежность при лужении в канифоли будет высоким. При лужении алюминия в канифоли нужно сделать или подобрать низкую ванночку для жидкой канифоли (канифоль 60% и спирт 40%).

Флюсы для пайки алюминия

Заполняют ванночку жидкой канифолью так, чтобы провод утопал в ней с изоляцией на 5-10 мм. Очищенный от изоляции провод кладут в канифоль и острым ножом (удобно скальпелем) снимают плёнку окиси с алюминиевого провода, не вынимая его из ванночки. То есть под канифолью защищают провод по всей его длине со всех сторон. Под канифолью пленка на очищенных местах алюминиевого провода не образуется, так как нет соприкосновении с кислородом.

Под канифолью пленка на очищенных местах алюминиевого провода не образуется, так как нет соприкосновении с кислородом.

Теперь берут разогретой паяльник с припоем мощностью не менее 60 Вт и опустив его на оголенный и очищенный от окиси провод, у самой поверхности канифоли, понемногу прокручивают и вытаскивают уже облуженные участки провода. Суть метода заключается в том, чтобы провод облуживался у самой поверхности жидкой канифоли. Чтобы зачищенные участки провода от окиси не могли соприкасаться с воздухом.

Паяльник может быть временами погружен на 2-3 мм в канифоль. Немного облудив провод поднимите паяльник, чтобы он вновь нагрелся. Да в начале, будет много дыма, поэтому лучше учиться паять на улице или в помещении с хорошей вентиляцией. Пос

Как запаять алюминиевый бидон — Moy-Instrument.Ru

Пайка алюминия в домашних условиях паяльником и горелкой

Нередко в радиолюбительской практике, да и просто в быту встает вопрос пайки алюминия. Электрические провода, корпуса, прохудившиеся емкости — да мало ли что. Но к сожалению, алюминий и его сплавы паяться очень не любят. Этот материал даже залудить (покрыть слоем припоя) и то проблема, не то что качественно припаять. Единственный выход, как принято считать, — сварка, причем сварка специальная, к примеру, аргонно-дуговая. Тем не менее, алюминий все же можно спаять, причем качественно, в домашних условиях и без применения особых инструментов и технологий.

Почему алюминий не паяется

«Не паяется» — не совсем правильное заявление. Скорее, плохо паяется. Дело все в том, что алюминий практически мгновенно окисляется на воздухе, покрываясь исключительно прочной оксидной пленкой, которую не покрывает ни один металл. Но если эту пленку разрушить, то паять алюминий ничуть не сложнее, чем ту же медь. Другое дело, что оксид алюминия — весьма прочное соединение. Вы наверняка слышали о резцах из корунда, а это и есть оксид алюминия.

С одной стороны, этот слой оксида надежно защищает алюминий от дальнейшего окисления и разрушения, но с другой — существенно затрудняет процесс пайки. Тем более что разрушить его обычными нейтральными флюсами — той же канифолью — невозможно. Но если все же такой флюс найти, то можно без проблем спаять алюминий в домашних условиях.

Тем более что разрушить его обычными нейтральными флюсами — той же канифолью — невозможно. Но если все же такой флюс найти, то можно без проблем спаять алюминий в домашних условиях.

Флюсы для пайки алюминия

Как говорилось выше, пленка оксида алюминия исключительно прочна, и разрушить ее химическими методами весьма сложно. Тем не менее существует множество составов, позволяющих эту самую пленку не только разрушить, но и предотвратить появление нового оксидного слоя до того, как процесс пайки будет завершен. Выбирая тот или иной флюс, вы в первую очередь должны ориентироваться на тип пайки — паяльник или горелка. Неправильно выбранный состав или не даст желаемого результата при недогреве, или просто сгорит в пламени, к примеру, газовой горелки.

Если вы собираетесь работать легкоплавкими припоями и использовать паяльник, то имеет смысл обратить внимание на флюс Ф-59А и ему подобные (Ф61А, Ф64 и др.). Он обладает высокой активностью и отлично разрушает даже толстый слой оксидной пленки при относительно низкой температуре прогрева обычным паяльником.

Но использовать его для пайки горелкой и высокотемпературными припоями нельзя. Если тот же Ф-59А даже успеет разрушить оксид, в процессе дальнейшего нагрева он просто сгорит, а ведь в его задачу входит не только удалить корунд, но и препятствовать окислению алюминия вплоть до окончания процесса пайки.

Для работы высокотемпературными припоями придется использовать что-то другое, к примеру, флюс Ф-34А (АФ-4А, Castolin 190 Flux и пр.), способный выдерживать температуру до 610 градусов.

Высокотемпературный флюс для алюминия

Почему он не подойдет для работы паяльником? Поскольку нижний порог активности этого флюса составляет 520 градусов, паяльником вы его просто не сможете разогреть до нужной температуры, а значит, активировать.

Конечно, выбор мастера не ограничивается вышеперечисленными составами. Их существует великое множество — как отечественных, так и импортных. Так что вам есть из чего выбрать, опираясь как на стоимость, так и доступность.

Припои для алюминия

Паять алюминий можно как обычными свинцово-оловянными припоями, так и специальными, имеющими в своем составе алюминий, цинк, серебро и др. металлы и даже неметаллы (к примеру, кремний). Припои ПОС, как и специальные для алюминия, имеют различные температуры плавления, что необходимо учитывать как при работе с ними, так и при эксплуатации отремонтированного изделия.

Если вы решили паять посуду, контактирующую с пищей (канистра, фляга, трубка дистиллятора и пр.), то припои, содержащие свинец, использовать нельзя. Придется заняться высокотемпературной пайкой, используя, к примеру, припой 34A, содержащий медь, кремний и, конечно, алюминий. Подойдет ЦОП-40, содержащий цинк.

Припои 34A (слева) и ЦОП-40

Из зарубежных можно порекомендовать Aluminium-13, который, по сути, является аналогом 34А.

Припой для пайки алюминия Aluminium-13

Еще один вариант — пайка чистым оловом. Оно великолепно подходит для ремонта пищевой посуды и имеет низкую температуру плавления, а значит, работы можно производить при помощи паяльника. Но используя олово, следите за тем, чтобы место пайки сильно не нагревалось в процессе эксплуатации изделия. Вы, к примеру, можете запаять оловом донышко чайника (оно соприкасается с водой и выше 100 градусов не нагреется), а вот клювик того же чайника отвалится после первого же кипячения.

Но используя олово, следите за тем, чтобы место пайки сильно не нагревалось в процессе эксплуатации изделия. Вы, к примеру, можете запаять оловом донышко чайника (оно соприкасается с водой и выше 100 градусов не нагреется), а вот клювик того же чайника отвалится после первого же кипячения.

Для пайки пищевой посуды можно использовать олово

Особого внимания заслуживают так называемые офлюсованные, уже имеющие в своем составе специальный флюс (обычно в виде обмазки, но необязательно). Бытует мнение, что для работы с ними флюс вообще не нужен и, в принципе, это так. Тем не менее он очень желателен для защиты от окисления места пайки в процессе работы. Для этих целей подойдет любой пассивный флюс, который выдерживает температуру пайки. Идеальным решением здесь может быть обычное трансформаторное масло, которым пользуются электрики при пайке высоковольтных муфт.

Алюминиевый припой с обмазкой из флюса

Из недостатков флюсовых припоев можно отметить их более высокую стоимость, одноразовость (неизрасходованный припой, но уже раз подвергавшийся нагреву повторно вы не используете) и необходимость опыта работы с такими составами.

Выбор источника тепла

Здесь выбор не очень велик:

- обычный паяльник;

- открытый огонь.

Первый вариант подойдет в случае, если вам не нужна особая механическая прочность соединения. К примеру, нужно спаять два провода для надежного электрического контакта или какую-то деталь, не несущую большой механической нагрузки. Скажем, дырявую кружку, чтобы не текла. Второй вариант подразумевает тот или иной вид горелки и использование тугоплавкого припоя. Он гораздо сложнее первого, но позволяет получить прочное механическое соединение, что говорится, на века.

Пайка металла обычным паяльником

Как указывалось выше, паять алюминий, используя легкоплавкие припои, можно при помощи обычного и всем знакомого паяльника. Единственное условие — мощность инструмента должна быть достаточной для прогрева спаиваемых деталей до необходимой температуры.

Для пайки алюминия подойдет любой паяльник.

Если вы умеете работать паяльником, то никаких проблем с пайкой алюминия у вас не будет (ну или почти не будет). Зачищаете детали, покрываете соответствующим флюсом и спаиваете. Неплохо на место пайки, смазанное флюсом, добавить немного мелкого абразива, который поможет очистить спаиваемые поверхности от оксидной пленки.

Если в вашем распоряжении нет паяльника достаточной мощности, то спаиваемые детали можно параллельно подогревать горелкой (несильно) или даже пламенем газовой конфорки.

Некоторые электрики вообще умудряются паять алюминий «тем, что есть», причем в смысле электрической прочности качественно паять. Вы тоже можете воспользоваться этим методом при соединении, к примеру, двух алюминиевых проводов. Для этого вам понадобится:

- любой абразивный порошок, например, мелкий песок;

- обычное машинное масло (лучше ружейное).

Насыпаете абразив на плоскую поверхность, капаете масло, погружаете в состав зачищенный алюминиевый провод и, взяв на жало припой, «натираете» им этот самый провод. Абразив обдирает оксид, масло предотвращает появление новой пленки, а припой надежно покрывает алюминий полудой.

Абразив обдирает оксид, масло предотвращает появление новой пленки, а припой надежно покрывает алюминий полудой.

Единственный недостаток такого метода — низкая механическая прочность соединения, поэтому перед тем как окончательно спаять проводники, их после лужения надо скрутить. Электрическая же прочность такой паки великолепная, так что если ее не разорвет механически, то простоит она десятки лет.

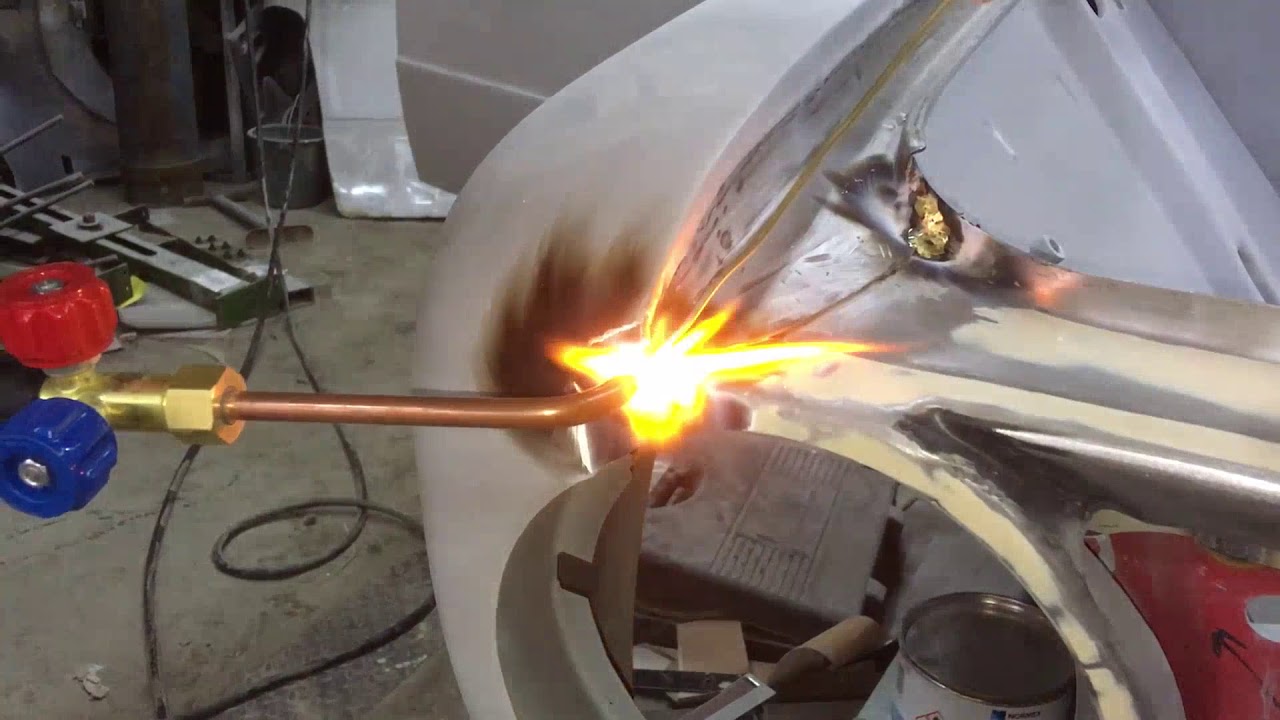

Применение газовой горелки

Если вы решили использовать для пайки алюминия тугоплавкие припои, то вам не обойтись без открытого огня. В этом случае вам придется обратить внимание на следующие нюансы:

- Пламя должно быть высокого качества — не коптить, держать постоянную температуру и размеры факела.

- Для пайки открытым пламенем требуется немалый опыт в поддержании оптимальной температуры нагрева, поскольку «температурный коридор» качественной пайки достаточно узок.

Перегрели — потерял механическую прочность или даже потек алюминий. Недогрели — не плавится тугоплавкий припой.

Перегрели — потерял механическую прочность или даже потек алюминий. Недогрели — не плавится тугоплавкий припой.

Для выполнения первого условия не подойдут, к примеру, костер или пламя свечи — они коптят. Конфорка газовой плиты? Она не коптит, но выдержать температуру нагрева спаиваемых деталей очень сложно даже профессионалу — малейшее движение по вертикали или горизонтали и температура «ушла».

Кроме того, газовую конфорку не возьмешь в руку, а потому в руках придется держать спаиваемые детали. Если это предмет массивный, вы просто не сможете держать его в пламени в постоянном движении для поддержания нужной температуры, одновременно пытаясь паять другой рукой. Ну и поскольку греть вы будете снизу, то для нормальной пайки вам придется перегревать деталь (паять то нужно сверху), а значит, ее можно легко расплавить. Тем не менее, худо-бедно спаять алюминий над газом можно, но только худо-бедно.

Идеальным вариантом будет газовая горелка. Она компактна (в смысле сама горелка, а не баллон к ней), не коптит, мало весит. Но к сожалению, не всегда ее можно раздобыть.

Но к сожалению, не всегда ее можно раздобыть.

Самым простым выходом из ситуации может стать небольшая паяльная лампа. Для того чтобы она была легче, просто не заправляйте устройство бензином «под горлышко». Перед тем как начать пайку, лампу нужно как следует разогреть, чтобы она не коптила.

Алюминий можно спаять газовой или бензиновой горелкой.

Будем считать, что горелка разогрета, а спаиваемые детали зачищены и плотно прижаты друг к другу по месту будущей пайки. Нанесите соответствующий флюс на детали (если вы используете бесфлюсовый припой, то в качестве флюса используйте трансформаторное масло) и начинайте нагрев. Температуру нагрева необходимо постоянно контролировать кусочком припоя, касаясь места будущей пайки.

Как только припой начнет плавиться, старайтесь держать температуру постоянной (это придет с практикой), а кусочком припоя натирайте место пайки, полностью облуживая его. Как только лужение закончилось, этим же кусочком можете и произвести пайку, используя его как электрод для сварки. Нередко электрики при спайке муфт используют тугоплавкий припой только для лужения оболочки кабеля, а муфту после напаивают обычным легкоплавким припоем.

Нередко электрики при спайке муфт используют тугоплавкий припой только для лужения оболочки кабеля, а муфту после напаивают обычным легкоплавким припоем.

Дело в том, что муфта выполнена из свинца и просто не выдержит нагрева, необходимого для плавления тугоплавкого алюминиевого припоя. Но если обе детали алюминиевые, конечно, лучше паять и лудить тугоплавким припоем — место соединения деталей будет иметь высокие как электрическую, так и механическую прочность.

Как спаять силумин

Прежде всего, определимся, что силумин — это сплав алюминия с кремнием и ни с чем другим. К примеру, сплав ЦАМ (цинк, алюминий, магний) — совершенно другой материал. Если вы уверены, что держите в руках силуминовую деталь, то можете смело браться за пайку — силумин можно паять по той же технологии, что и алюминий. Другое дело, что силуминовые детали обычно работают под достаточно высокой механической нагрузкой. Материал и так, мягко говоря, плохенький в этом отношении, а если его еще и спаять…

Вы все еще хотите спаять лопнувший силуминовый кран? В принципе, это реально, но все же стоит пожалеть соседей снизу. Что касается сплава ЦАМ, который по внешнему виду очень напоминает силумин, то качественно и прочно спаять его не получится. Только «прислюнить».

Что касается сплава ЦАМ, который по внешнему виду очень напоминает силумин, то качественно и прочно спаять его не получится. Только «прислюнить».

Как спаять алюминий в домашних условиях, особенности пайки алюминия

Пайка алюминия – трудновыполнимый в домашних условиях процесс. Сложность объясняется свойствами металла, которые затрудняют соединение отдельных частей из алюминия с другими веществами. Соединять алюминий нужно с соблюдением специально разработанных технологий, обеспечивающих качество пайки. Значение имеет опыт мастера, соединяющего пайкой детали из алюминия.

Почему алюминий плохо паяется

Многие пробовали паять алюминий в домашних условиях и хорошо поняли: припой не хочет прилипать к поверхности деталей. Это происходит по причине образования на металле устойчивой оксидной пленки, которая имеет низкую адгезию к материалу припоя. Методы пайки алюминия в домашних условиях сводятся к борьбе с защитной пленкой.

В минералогии оксид алюминия называют корундом. Он состоит из прозрачных кристаллов, являющихся драгоценными камнями. Корунд имеет различную окраску, зависящую от примесей: хром придает красноватый оттенок, сапфир – синеватый. Окисная пленка обладает высокой прочностью и не поддается пайке. Ее необходимо удалить с поверхности и после этого начинать паять детали.

Он состоит из прозрачных кристаллов, являющихся драгоценными камнями. Корунд имеет различную окраску, зависящую от примесей: хром придает красноватый оттенок, сапфир – синеватый. Окисная пленка обладает высокой прочностью и не поддается пайке. Ее необходимо удалить с поверхности и после этого начинать паять детали.

Как удалить оксидную пленку

Пленку с поверхности металла удаляют несколькими способами, наиболее эффективными являются химический и механический. Оба метода для работы требуют безвоздушной среды, в которой нет кислорода.

Химический метод основан на осаждении на поверхности заготовки цинка или меди путем электролиза. На место, подготовленное к пайке, наносят медный купорос в виде концентрированного раствора. К чистому участку металла прикрепляют минусовую клемму аккумулятора или другого источника питания. Один конец медной проволоки подключают к плюсовой клемме, другой опускают в раствор на поверхности алюминия. В результате электролиза медь или цинк тонким слоем оседает на алюминии и крепко к нему прилипает. Теперь можно производить пайку алюминия оловом.

Теперь можно производить пайку алюминия оловом.

Для удаления оксида используют масляную пленку. Для этого способа лучше брать масло синтетическое или трансформаторное с малым содержанием воды. Другие виды масел нужно подержать при температуре +150…+200°С, вода испарится. При более высокой температуре содержимое начнет разбрызгиваться. Обезвоженное масло наносится на поверхность алюминиевой детали. Наждачной

Регулируемая высокотемпературная газовая высокотемпературная латунная газовая турбо-горелка Пайка алюминия Пропановая сварка Сантехника | Сварочные горелки |

Вопросы и ответы:

(1) Вопрос:

Можно ли это использовать для труб?

Ответ:

Отлично подходит для сантехники, кондиционирования, отопления, охлаждения и т. Д.

(2) Вопрос:

Можно ли искусственно контролировать пламя?

Ответ:

Регулируемый контроль пламени.

(3) Вопрос:

Бутылки раздельные? Descr

Ответ:

Уникальный дизайн разделяет бутылку и фонарик, чтобы дать вам больше свободы и контроля. Можно использовать долго, не пригорит.

Можно использовать долго, не пригорит.

Пункты продажи:

1. Применение: для сантехники, кондиционирования, отопления, сварки, охлаждения и многих других областей применения

2. Высокотемпературная газовая горелка с самовоспламенением.

3. Уникальный дизайн отделяет бутылку от горелки, что дает вам больше свободы и контроля.

4. Высокая прочность и твердость. Можно использовать долго, не пригорит. Отлично подходит для сантехники, кондиционирования, отопления, охлаждения и т. Д.

5. Это пламя продукта подходит для листового металла, высокотемпературного нагрева, угля, приготовления пищи, сварки, дезинфекции и других целей.

Описание

Особенности:

Пламя с регулируемым давлением при высокой температуре.

Пламя с регулируемым давлением.

Регулируемый контроль пламени.

Уникальный дизайн разделяет бутылку и фонарик, чтобы дать вам больше свободы и контроля.

Подходит для барбекю на открытом воздухе, отопления, приготовления пищи, сварки распылением и других целей.

Спецификация:

Тип: высокотемпературная газовая турбо-горелка

Материал: медь металлическая

Цвет: золото + черный

Размер: 136 мм * 23 мм

В комплект входит:

1 х сварочная горелка (только сварочная горелка (не включая газовый баллон и газ).

Примечание:

Допускается погрешность в 1-2 мм из-за ручного измерения.

Из-за разницы между различными мониторами, есть различия в цвете, пожалуйста, выберите реальный продукт в качестве стандарта.

Как правильно работать с кислородно-ацетиленовой горелкой

Группа продуктов Харрис

Зажигать, настраивать и выключать кислородно-ацетиленовую горелку легко, особенно при соблюдении соответствующих процедур. Помимо этих простых для выполнения инструкций, вы всегда должны соблюдать рабочие процедуры производителя резака.

Первый — перед тем, как вы попытаетесь зажечь факел, выполните следующие проверки:

- Убедитесь, что винты регулировки давления регулятора вывернуты!

- Убедитесь, что клапаны горелки закрыты!

- Держитесь подальше от регулятора

- Отдельно и медленно откройте вентили баллона для кислорода и ацетилена

- Отрегулируйте винты p / a регулятора, чтобы установить давление наконечника

- Отдельное открытие / закрытие клапанов горелки и точная настройка давления на регуляторах

- Нажмите на режущий рычаг и при необходимости отрегулируйте давление

Зажигание и регулировка горелки (со смесителем положительного / равного давления):

- Отдельная продувка трубопроводов кислорода и топливного газа

- Открыть кран топливного газа на 1/2 оборота

- Зажигать пламя ударником

- Увеличивайте поток топливного газа до тех пор, пока пламя не покинет конец наконечника и не перестанет дымить

- Уменьшать, пока пламя не вернется к вершине

- Открыть кислородный клапан и настроить нейтральное пламя

- Нажмите рычаг кислорода и внесите необходимые настройки

Выключение резака (со смесителем положительного / равного давления):

- Закрыть вентиль кислородной горелки

- Закрыть вентиль горелки топливного газа

Если горелка / регуляторы и газы используются какое-то время, выполните следующие процедуры:

- Закрыть вентили баллона с кислородом и топливным газом

- Отдельная продувка трубопроводов кислорода и топливного газа

- Убедитесь, что все манометры регулятора показывают 0

- Вывернуть винты регулировки давления регулятора!

- Если вы используете коммерческую среду, сообщите о любом повреждении и т.

Д.своему руководителю

Д.своему руководителю

Не забывайте всегда соблюдать основные правила безопасности при работе с кислородно-топливным оборудованием.

Titanium Brazing, Inc. — Продукция и услуги

Просмотр для печатиНизкоэрозионные присадочные материалы для пайки титановых сплавов и алюминидов титана

Термостойкие припои присадочные металлы

Низкотемпературные присадочные материалы для пайки тонкостенных изделий из титана

Присадочные материалы для пайки титана к алюминию при 550-580C (1022-1076F)

Присадочные материалы для пайки магнием при 600-630С (1110-1166F)

Уникальный Продукция

1.Низкоэрозионные присадочные материалы для пайки титановых сплавов и алюминидов титана

Мы производим сплавы Ti-Zr-Cu-Ni, близкие к эвтектическим, с самыми низкими температурами плавления и пайки среди всех обычных присадочных металлов для вакуумного соединения титана. Следовательно, пайка с этими сплавами выполняется при температурах ниже точек бета-перехода таких основных материалов, как Ti-6Al-4V или титан марки 2. Мы также производим Ti-15Cu-25Ni (наша торговая марка — TiBraze15-25), имеющий более низкая температура пайки, чем широко применяемый Ti-15Cu-15Ni.

Следовательно, пайка с этими сплавами выполняется при температурах ниже точек бета-перехода таких основных материалов, как Ti-6Al-4V или титан марки 2. Мы также производим Ti-15Cu-25Ni (наша торговая марка — TiBraze15-25), имеющий более низкая температура пайки, чем широко применяемый Ti-15Cu-15Ni.

Состав и температура пайки этих сплавов показаны в таблице 1. (Все значения в таблице указаны с точностью до плюс или минус 1 процент.)

Таблица 1

Низкоэрозионные присадочные материалы для пайки титана при 850-1050 ° C (1560-1920 ° F)

| Припой | Состав, мас.% | Температура пайки, ° C (° F) | Температура плавления, ° C (° F) | 9017 Solidus6|

|---|---|---|---|---|

| Ликвидус | ||||

| TiBraze375 | Ti-37. 5Zr-15Cu-10Ni 5Zr-15Cu-10Ni | 850-880 (1560-1620) | 825 (1510) | 835 (1535) |

| TiBraze375-Mo | Ti-37.5Zr-15Cu-10Ni- | o 9018 880 (1560-1620) | 825 (1510) | 835 (1535) |

| TiBraze240 | Ti-24Zr-16Cu-16Ni-0.5Mo | 890-920 (1630-1690) | 835 (1535) | 850 (1560) |

| TiBraze260 | Ti-26Zr-14Cu-14Ni-0.5Mo | 880-920 (1620-1690) | 840 (1544) | 860 (1580) |

| TiBraze200 | Ti-20Zr-20Cu-20Ni | 870-900 (1600-1650) | 848 (1555) | 856 (1572) |

| TiBraze200-Mo | Ti-20Zr-20Cu-20Ni-1Mo | 870-900 (1600-1650) | 848 (1555) | 856 (1572) |

| TiBraze15-25 | Ti-15Cu-25Ni | 930-950 (1705-1740) | 901 (1653) | 915 (1679) |

* Заказ небольшого размера составляет 2 фунта

** Заказы небольшого размера до 10 фунтов доставляются в течение 2-4 недель, заказы более 10 фунтов доставляются в течение 4-8 недель.

*** Стабильность производства: записи в таблице составляют плюс-минус 1 процент.

Все присадочные материалы из Таблицы 1 поставляются в виде порошковой фольги . толщиной 200-300 микрон (0,008-0,012 дюйма) и индивидуальной шириной от 2 дюймов до 8 дюймов. Пленки поставляются в виде плоских полос, см. Рисунок ниже . Узкие полосы можно разрезать наклонными ножницами, на стороне клиента.

Все припои (особенно.системы Ti-Zr-Cu-Ni) можно модифицировать небольшими количествами Hf, Nb, Mo, Cr или Pd для улучшения механических свойств, коррозионной стойкости и уменьшения эрозии при пайке на основном металле титана.

Все эти сплавы обеспечивают удовлетворительную прочность паяных соединений в диапазоне рабочих температур от КТ до 500 ° C (930 ° F). Мы считаем малоэрозионными сплавами Ti-Zr-Cu-Ni, близкими к эвтектическим, , как наиболее многообещающие присадочные металлы на рынке для пайки титановых теплообменников, сотовых или других фольгированных структур.

Также для пайки алюминидов титана успешно использовались присадочные металлы TiBraze375 и TiBraze260.

НАШИ ЦЕНЫ ОПРЕДЕЛЕННО САМЫЕ НИЗКИЕ НА РЫНКЕ СЕГОДНЯ,

ОСОБЕННО ДЛЯ НЕБОЛЬШИХ ЗАКАЗОВ.

Все эти титановые припои сейчас используются в аэрокосмических приложениях для соединения частей корпуса , шасси и систем жизнеобеспечения (таких как сотовые крылья, топливные баки, компоненты стрингеров, сэндвич-секции крыла, теплообменники , системы охлаждения брони, обратные решетки, трубы, пуленепробиваемые двери), а также детали газотурбинных или ракетных двигателей (такие как лопасти вентилятора, лопатки компрессора, дюфусор, диски и уплотнения, заслонки сопел, воротник и адаптер камеры сгорания, акустические плиточные трубы и кожухи, рабочие колеса, опоры уплотнения турбины низкого давления и легкие сотовые панели).

Паяльные сплавы TiBraze375 и TiBraze240 использовались для соединения мембран топливных элементов в перспективных двигателях автомобильной промышленности .

Рисунок : Порошковая фольга TiBraze375 толщиной 300 микрон.

Все эти титановые припои подходят для вакуумной пайки следующих основных материалов:

CP Титан от 1 до 4

Все Титановые сплавы в том числе Ti-6Al-4V, Ti-5Al-2Sn, Ti-6Al-2Sn-4Zr-2Mo, Ti-6Al-2Sn-6V,

Ti-3Al-11Cr-13V или Timet 21S

Высококачественные литые и деформируемые титановые сплавы , такие как Ti-1100, Ti-6242 и IMI834

Гамма-алюминид титана сплавы, такие как Ti-46Al-5Nb-1W, Ti-48Al-2Cr, Ti-48Al-2V-4Nb,

и Ti-46Al-2W-0.5Si (атом.%)

Альфа-2 Алюминид титана , такие как Ti-24Al-11Nb, Ti-25Al-10Nb-3V-1Mo и

Ti-22Al-27Nb, Ti-24Al-17Nb-1Mo (атом.%)

Композиты с металлической матрицей титана , такие как SiC / Ti-6Al-4V и SiC / Ti-24Al-11Nb

Ниобий и сплавы на его основе

Керамика и керамические композиты

Графит и композиты углерод-углерод

В 2004 году мы начали производить новые присадочные материалы для пайки молибдена, ниобия, тантала, алюминидов железа, алюминидов никеля, графита и керамики при температуре 2192 ° F (1200 ° C), чтобы обеспечить надежную работу соединений при температуре 600-1000 °. С.Наплавочный металл TiBraze 1200 разработан специально для соединений TiAl и NiAl, работающих при температуре до 800 ° C (1470 ° F).

С.Наплавочный металл TiBraze 1200 разработан специально для соединений TiAl и NiAl, работающих при температуре до 800 ° C (1470 ° F).

Состав, температура и цены указаны в таблице 2.

Эти присадочные материалы поставляются в виде порошков размером -100 меш и +100 меш.

Таблица 2

Термостойкие присадочные материалы для пайки титана, графита и тугоплавких металлов при 1180-1530 ° C (2156-2786 ° F)

| Сплав припой | Состав, мас.% | Температура пайки, ° C (° F) |

|---|---|---|

| TiBraze1200 | Ni-27Ti-10Al | 1180-1280 (2156-2336) |

| TiBraze1200A | Ni-27Ti (1- 10- 27Ti 2) Mo | 1220-1280 (2228-2336) |

| TiBraze1350 | Ti-25Fe- (4-6) Al | 1300-1350 (2372-2462) |

| TiBraze1450 | N 14-16) Cr- (4-6) Fe | 1430-1450 (2606-2642) |

| TiBraze 1500 | Zr-16Ti-28V-0. 5Mo 5Mo | 1500-1530 (2732-2786) |

* Заказ небольшого размера составляет 1 фунт

** Заказ небольшого размера до 10 фунтов доставляется в течение 2-4 недель, заказы более 10 фунтов доставляются в течение 4-8 недель.

Паяльный присадочный металл TiBraze1450 демонстрирует прочность на сдвиг молибденовых соединений 132 МПа при 980 ° C (1800 ° F), припой TiBraze1500 — 49-57 МПа при 1100 ° C (2010 ° F), и все пять сплавов показали более высокую 600 МПа при комнатной температуре.

Паяльный присадочный металл TiBraze1200 демонстрирует прочность на сдвиг титана. 52-59 ksi (359-407 МПа) при 540 ° C (1000F).

Паяльные присадочные материалы TiBraze1200 и TiBraze1350 подходят для изготовления жаропрочных соединений из сплавов на основе алюминида титана, алюминида никеля и алюминия.

Соединения горячепрессованных и экструдированных сплавов TiAl, припаянных присадочными металлами TiBraze1200 и TiBraze1200A, стабильны при температуре до 900 ° C (1650 ° F).

Мы также иметь опыт применения присадочных металлов на основе алюминия для пайки титан при низкой температуре в вакууме или на воздухе (Таблица 3-1) либо для изготовление конструктивного шва или для ремонта.Эти припои-наполнители Металлы поставляются в виде проволоки или фольги (Таблица 3-2). Сила Титановые паяные соединения представлены в Таблице 3-3.

Присадочные припои на основе алюминия на основе Al-Cu, Al-Mg, Al-Cu-Si. эвтектики и модифицированы Cr и Ti для улучшения микроструктура паяных соединений, а с бериллием для подавления воспламенения во время пайки горелкой. Эти присадочные металлы можно использовать для пайки горелкой тонкостенные изделия из титана или алюминия, например, для пайки труб, и ремонт пластинчатых теплообменников или сотовых конструкций.Пайка горелкой выполняется с использованием запатентованных нетоксичных флюсов TBF-42 или TBF-60 на основе фторида и хлоридные системы.

Пайка

присадочные металлы, перечисленные в таблицах 3-1 и 4, подходят для вакуумной пайки

титан при температурах значительно ниже обычных на основе серебра

и присадочные металлы на основе титана. Для новых применений и для пайки

разнородные металлы, мы все же рекомендуем оценку смачивания и заполнения зазоров

возможности этих новых присадочных металлов , а также испытания прочности паяных соединений.

Для новых применений и для пайки

разнородные металлы, мы все же рекомендуем оценку смачивания и заполнения зазоров

возможности этих новых присадочных металлов , а также испытания прочности паяных соединений.

Фотографии подписаны после таблиц представлены примеры паяных соединений, выполненных с использованием алюминия . присадочные металлы: титан-титан и титан-медь.

Таблица 3-1

Низкотемпературные присадочные материалы на основе алюминия для пайки при 590-720 ° C (1095-1328 ° F)

| Припой | Состав, мас.% | Температура пайки, ° C (° F) | Температура плавления, ° C (° F) | 9017 Solidus6|

|---|---|---|---|---|

| Ликвидус | ||||

| TiBrazeAl-600 | Al-12Si-0.8Fe-0,3Cu * | 590-620 (1095-1148) | 570 (1058) | 580 (1076) |

| TiBrazeAl-665 | Al-2. 5Mg-0.2Si-0.4Fe-0.2Cr 5Mg-0.2Si-0.4Fe-0.2Cr | 630-660 (1166-1220) | 610 (1130) | 645 (1195) |

| TiBrazeAl-635 | Al-4.5Cu-1.4Mg-0.6Mn-0.4Si | 660-700 (1220-1292) | 510 (950) | 635 (1175) |

| TiBrazeAl-642 | Al-5.3Si-0.8Fe-0.3Cu-0.2Ti * | 650-680 (1202-1256) | 602 (1115) | 645 (1195) |