Пайка различных металлов проволокой с Aliexpress

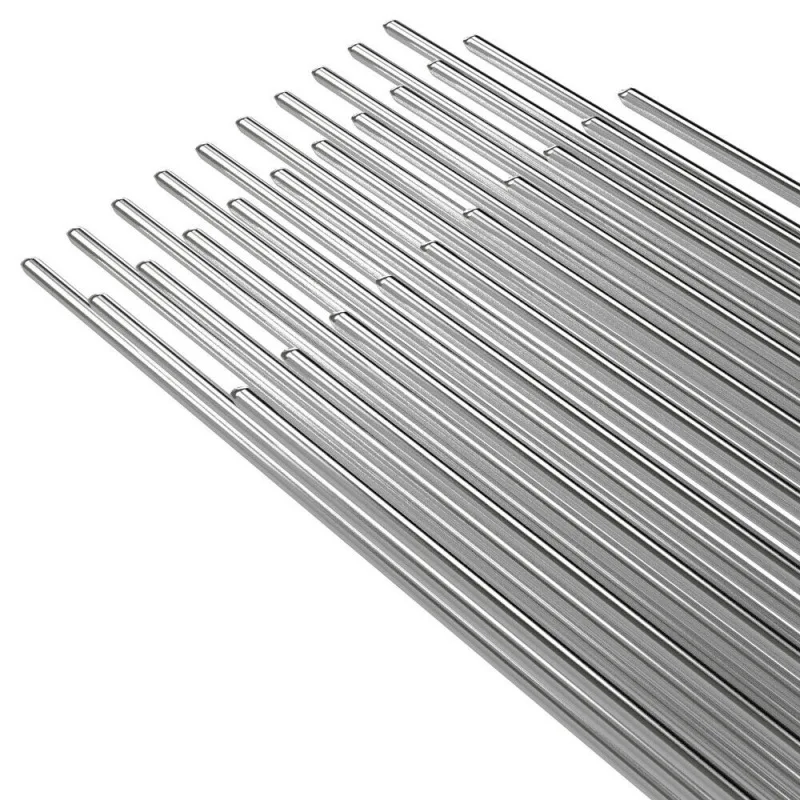

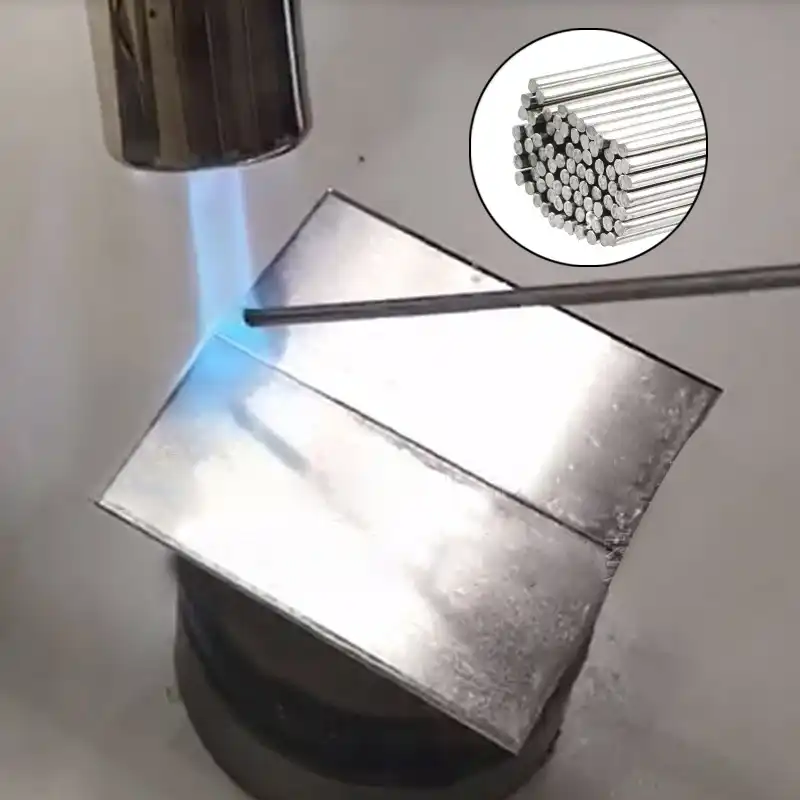

На Алиэкспресс есть прекрасная проволока с флюсом, которая называется сварочной проволокой. С ее помощью можно паять не только алюминий, но и практически все металлы!

Эта трехметровая проволока с температурой плавления 360 градусов Цельсия обойдется примерно в 11 долларов 54 цента.

Если поискать, то можно найти такую же проволоку намного дешевле предыдущей: за 10 метров просят всего 10 долларов. Правда здесь выше температура плавления, которая достигает 490 градусов Цельсия. Поэтому, если первая проволока подходит для тонкого алюминия, то этой удобно будет сваривать толстый металл.

Эта проволока пользуется повышенным спросом у жителей бывшего СССР видимо потому, что в них живет много Кулибиных.

Что нужно для пайки алюминия и других металлов?

В домашних условиях нужно всего три вещи:

Процесс пайки пошагово:

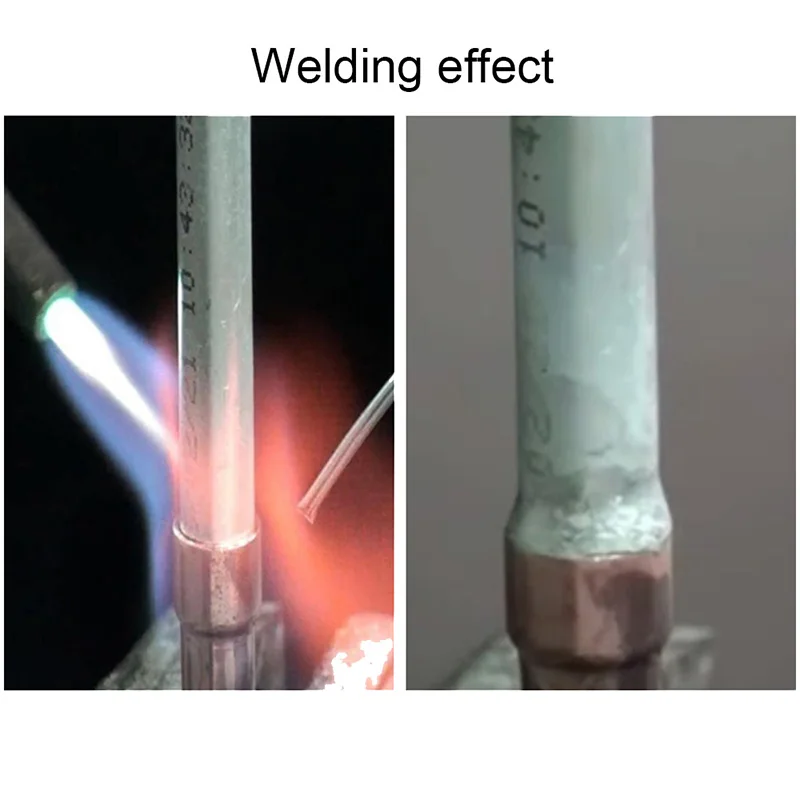

Сварим штуцер с переходом на шланг.

Изделия закрепляем в тисках, берем проволоку и газовый баллон с горелкой.

Важно! Греть надо соединяемые детали, но не проволоку. Поэтому зажигаем горелку и хорошенько прогреваем детали.

Как только все хорошо прогрелось — дотрагиваемся проволокой до стыка. Если она растекается, значит приступаем к пайке, распределяя припой ровно по стыку. Если же температуры не достаточно — продолжаем греть.

Прикладывая проволоку по всей длине стыков, добиваемся заполнения всех швов и углублений.

После формирования сплошного шва, даем изделию самостоятельно остудиться, специально охлаждать не нужно!

После остывания получилось герметичное соединение, которое точно не развалится. Почти как настоящая сварка.

Паять друг с другом можно изделия не только из одного металла, например, из алюминия, но также из разных металлов: меди, стали и т.п. Так можно соединять алюминий с латунью, латунь с латунью и даже латунь со сталью.

В принципе можно спаивать любые металлы в любом сочетании!

Черные металлы паяются ничуть не хуже.

Удивительная прочность соединений позволяет паять даже те детали, в которых затем будет жидкость или воздух под большим давлением!

Особенности работы и техника безопасности

Процесс пайки происходит при высокой температуре, и поэтому необходимо соблюдать осторожность при работе.

Нюансы пайки алюминием:

- Осторожность в работе, чтобы не обжечься, так как температура существенная, в отличии от обычной пайки оловом.

- Алюминий в расправленном состоянии очень текучий металл, поэтому прикладывать проволоку нужно очень небольшими порциями.

- Детали при пайке должны быть неподвижны.

- Спаянное изделие нельзя трогать до полного охлаждения в естественных условиях.

Такая паяльная проволока с флюсом должна быть у каждого человека, который любит что-то мастерить и ремонтировать!

Смотрите видео

Пайка алюминия в домашних условиях, используя олово и обычный паяльник

Пайка алюминия в домашних условиях — реальный способ починить домашнюю утварь, бытовые и автомобильные алюминиевые радиаторы, трубки, сантехнические приспособления и многое другое.

Для этого применяют обычный паяльник, обычные припои ПОС-50 и ПОС-61, содержащие олово. Кроме того, возможно применить сварочный магниевый карандаш или использовать газовую горелку.

После того как вы выбрали припой, необходимо выбрать флюс для паек. Самый главный секрет при пайке алюминия — работать быстро, соединить спаиваемые детали сразу после того, как они были очищены от оксида.

Подготовка к работе

Определение сплава изделия

Нужно определить сплав спаиваемых деталей, насколько это возможно, алюминий ли это вообще или нет. Многие алюминиевые предметы и детали в домашнем хозяйстве являются алюминиевыми сплавами. Многие сплавы можно успешно спаивать в домашних условия, используя домашние тиски и паяльник. Но некоторые сплавы — только на промышленной сварочной установке. Состав алюминиевой детали можно предположить исходя из твёрдости материала. Чем мягче кажется материал при обработке, тем большее количество чистого алюминия он содержит. Это условие успешных и качественных паек.

Состав алюминиевой детали можно предположить исходя из твёрдости материала. Чем мягче кажется материал при обработке, тем большее количество чистого алюминия он содержит. Это условие успешных и качественных паек.

Выбор припоя

- Если вы спаиваете алюминий с другими металлами, например, алюминиевый и медный провода, то эта пайка требует особый подход. Часто в таких случаях сам алюминиевый провод, небольшой его участок покрывают слоем меди. Потом лудят обычным припоем и спаивают провода.

- Для паек необходим низкотемпературный припой. Так как температура плавления алюминия составляет 660 ºC, и он обладает хорошей теплопроводностью, то необходимое условие для успешных паек паяльником — необходимость достаточно легкоплавкого припоя, содержащего олово, а значит, быстрое плавление припоя. Во многих случаях вполне подходит припой ПОС-50. Также возможно использовать припой ПОС-61.

- Можно приобрести специальные припои для паек алюминия. Это сплавы алюминия с кремнием и цинком.

Они бывают разными, в зависимости от того, что вы будете соединять — алюминий с алюминием или алюминий с медью и другими материалами. Необходимо внимательно прочитать этикетку на упаковке.

Они бывают разными, в зависимости от того, что вы будете соединять — алюминий с алюминием или алюминий с медью и другими материалами. Необходимо внимательно прочитать этикетку на упаковке.

Выбор флюса

Необходимо выбрать подходящий флюс для паек алюминия. Алюминий можно паять разными способами. В связи с тем, что основной проблемой при пайке и сварке алюминия является удаление оксидной плёнки с поверхностей соединяемых деталей, то при разных способах паек применяется различный флюс. В домашних условиях применяют обычную канифоль или щелочное масло. Также используют насыщенный раствор медного купороса. Кроме того, часто применяют обычное минеральное масло для швейных машин, которое можно купить в хозяйственном магазине. Оно наносится прямо на алюминий.

Выбор инструмента

- Нужно правильно выбрать источник тепла. Для мелких деталей вполне подойдёт паяльник с рабочей мощностью до 150 ватт, но для массивных деталей, например, радиатора автомобиля, необходима низкотемпературная газовая горелка.

Её рабочая температура 315–425°C . Она может обеспечить хороший прогрев мест паек изделия и быстрое плавление припоя.

- Купите или соберите дополнительные приспособления. Когда вы будете соединять алюминий, вам будет необходим какой-то зажим или тиски. Кроме того, необходимо после завершения паек промыть спаянные поверхности в воде или в моющем средстве для удаления остатков кислотных или масляных флюсов. Если использовался флюс на основе смолы, то нужно промыть алюминий с помощью ацетона. Соответственно, для этого нужна какая-то ёмкость или ванна.

- Позаботьтесь о своей безопасности. Создайте комфортную рабочую зону. Обязательно приобретите респираторную маску для защиты от токсичных паров. Работайте только в хорошо проветриваемом помещении. При использовании жидких, а особенно кислотных флюсов, применяйте маску или защитные очки. При использовании газовой горелки алюминий может расплавиться, поэтому при работе нужно применять хлопчатобумажную спецодежду и сапоги.

Процесс пайки алюминия

Подготовка изделия

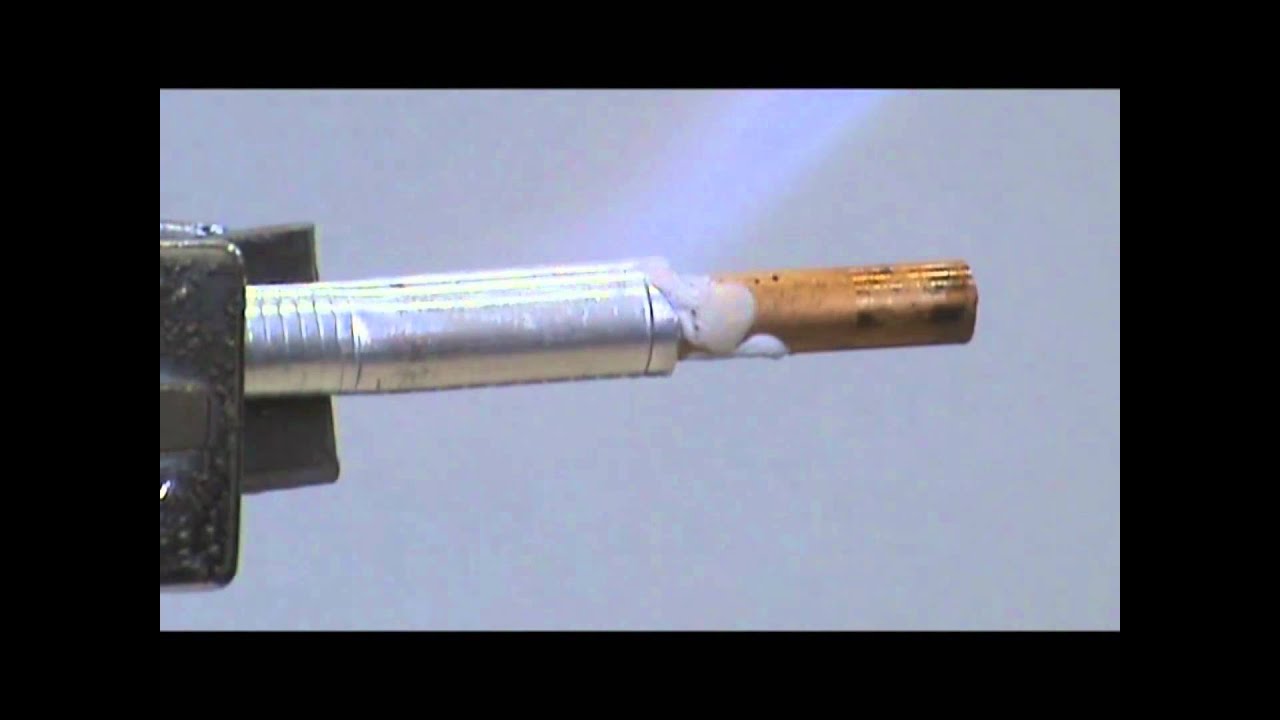

- До соединения кусков алюминия возможно предварительное лужение этих кусков.

Это полезно при пайке сложных конструкций. В этом случае очень легко стянуть алюминий в зажиме, а потом паять паяльником или газовой горелкой. Соответственно, это не нужно делать, если вы заделываете трещины или отверстия в одном изделии.

Это полезно при пайке сложных конструкций. В этом случае очень легко стянуть алюминий в зажиме, а потом паять паяльником или газовой горелкой. Соответственно, это не нужно делать, если вы заделываете трещины или отверстия в одном изделии. - Далее, необходимо зачистить алюминий, его обрабатываемую поверхность с помощью щётки из нержавеющей стали. При контакте с воздухом алюминий быстро покрывается слоем оксида алюминия, который не может быть залужен и пропаян. Ещё одно условие качественных паек — нужно быть готовым к быстрой очистке, покрытию флюсом и пайке, чтобы алюминий не успел покрыться новым слоем оксида. Изделие с сильным загрязнением или окислением нуждается в шлифовании и протирке изопропиловым спиртом или ацетоном.

- Зажмите спаиваемые металлические части вместе. Нужно, чтобы они соприкасались в том месте, где вы их хотите спаять. Для припоя нужно оставить небольшой зазор, меньше 1 мм. Если части металла не соприкасаются плавно, то нужно сделать шлифованные участка гладкими.

Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков.

Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков. - Далее, быстро, пока не образовался новый слой оксида алюминия, нанесите флюс вдоль площади спаивания. Для этого можно применить деревянную палочку или стержень припоя. Это обеспечит вытяжку припоя по всей площади соединения и прочный паяный шов.

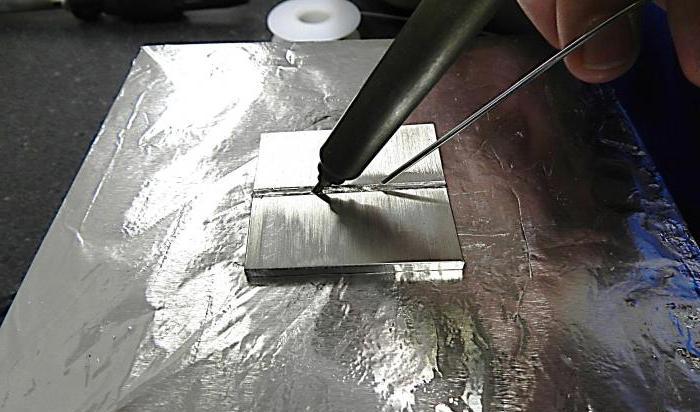

Пайка изделия

Теперь можно нагревать спаиваемые детали. Для этого можно применить паяльник мощностью до 150 ватт или газовую горелку, в зависимости от массы спаиваемого изделия.

- Нагревать нужно рядом с местом соединения. Начинать нагрев нужно с нижнего конца изделия. Прямое пламя горелки может перегреть соединение, и тогда вся работа пойдёт насмарку. Поэтому наконечник горелки нужно держать на расстоянии 10 – 15 мм от поверхности металла. Для того чтобы равномерно прогреть спаиваемый шов, необходимо плавно, маленькими кругами перемещать источник тепла по площади спаивания.

Учтите, что при использовании паяльного утюга он может нагреваться до нужной рабочей температуры в течение 10 минут. Если при нагреве спаиваемого соединения используемый флюс почернеет, то это значит, что температура нагрева соединения была слишком высока. Флюс нужно удалить и после охлаждения добавить новый и продолжать работу.

Учтите, что при использовании паяльного утюга он может нагреваться до нужной рабочей температуры в течение 10 минут. Если при нагреве спаиваемого соединения используемый флюс почернеет, то это значит, что температура нагрева соединения была слишком высока. Флюс нужно удалить и после охлаждения добавить новый и продолжать работу. - После прогрева рабочей области до нужной температуры нужно применить припой. Температура нагрева определяется по цвету флюса. В основном, флюсы, которые применяются при пайке алюминия, при достижении рабочей температуры приобретают светло-коричневый цвет и начинают пузыриться. Поднесите припой к месту пайки, продолжая нагревать это место косвенно с противоположной стороны детали или близлежащей поверхности. Продолжая передвигать паяльник или горелку вдоль паяного шва, необходимо добиться равномерного растекания расплавленного припоя по всей площади места пайки и образования блестящей, как бы зеркальной, поверхности.

- Если на спаиваемых поверхностях до нанесения флюса успеет образоваться новый слой оксида алюминия, то припой не будет связываться с алюминием.

Тогда поверхности деталей нужно заново зачистить, добавить флюс и заново запаять. Такая ситуация может возникнуть, если тип припоя и флюса не соответствуют работе с алюминием и его сплавами. Либо алюминиевый сплав вашего изделия действительно плохо спаивается.

Тогда поверхности деталей нужно заново зачистить, добавить флюс и заново запаять. Такая ситуация может возникнуть, если тип припоя и флюса не соответствуют работе с алюминием и его сплавами. Либо алюминиевый сплав вашего изделия действительно плохо спаивается. - После охлаждения спаиваемой детали её нужно очистить от остатков флюса и оксидов, образовавшихся при высокой температуре пайки. Если используемый флюс был изготовлен на водной основе, то его можно смыть водой или нейтральным моющим средством. Если же флюс был изготовлен на основе смолы, то для очистки можно применить ацетон. Иногда для очистки от оксидов применяется кислотный травильный раствор.

Один домашний способ, как паять алюминий паяльником

Нужно подготовить небольшую поверхность на алюминиевом изделии, просто зачистив её. На эту поверхность нанести несколько капель концентрированного раствора медного купороса. Алюминиевое изделие подключить, используя провод диаметром примерно 1 мм к источнику постоянного тока. Можно использовать алюминиевый провод. Другой медный провод свернуть так, чтобы получился небольшой диск. Другой конец этого провода подключить к «+» источнику постоянного тока.

Можно использовать алюминиевый провод. Другой медный провод свернуть так, чтобы получился небольшой диск. Другой конец этого провода подключить к «+» источнику постоянного тока.

В эту цепь можно последовательно включить обычную лампу накаливания на соответствующее напряжение. В качестве источника питания подойдёт трансформаторный выпрямитель от 3 до 12 вольт, аккумуляторная батарея или даже батарейка от карманного фонарика с напряжением 4,5 вольт.

Есть много видео в сети на YouTube. Вот инструкция для проведения успешной пайки алюминия.

После включения источника питания медный провод со свёрнутым диском подносится к месту пайки на небольшое расстояние и опускается в нанесённый ранее раствор медного купороса. Касаться самого алюминиевого изделия не нужно, ток должен течь через медный купорос. Загорается лампочка, и происходит электролитическое осаждение меди на поверхность алюминия. Через некоторое время медный купорос может закипеть и испариться. На его месте останется осаждённая медь. Потом этот участок можно залудить обычным способом и припаять к нему медный провод.

Через некоторое время медный купорос может закипеть и испариться. На его месте останется осаждённая медь. Потом этот участок можно залудить обычным способом и припаять к нему медный провод.

Каким флюсом лучше всего паять алюминий и его сплавы

Флюсы для алюминия

Содержание статьи

Пайка алюминия достаточно сложный технологический процесс. Помимо оксидной пленки на поверхности алюминия, процесс затруднён необходимостью воздействия более высоких температур, чем при пайке меди. Тем не менее, паять алюминий можно, поскольку для этих целей были разработаны специальные флюсы.Основная задача флюса для низкотемпературной пайки алюминия, это растворение оксидной пленки, которая мешает нормальному растеканию припоя и соединению деталей. Для пайки алюминия применяются только активные флюсы, в составе которых имеется кислота. Абсолютно не подходит для этих целей канифоль, и другие, подобные ей, неактивные флюсы.

Состав флюса для алюминия

Основными компонентами активных флюсов для пайки алюминия при температуре ниже 300 градусов, это органические кислоты и их амиды, а также триэтаноламин. Наибольшей активностью отличаются олеиновая, элаидиновая, муравьиная и уксусная кислота.

Наибольшей активностью отличаются олеиновая, элаидиновая, муравьиная и уксусная кислота.

Связано это с тем, что активность всех вышеперечисленных кислот повышается с ростом температуры. Поэтому воздействуя на оксид Al2O3, они способны полностью разрушить его, что даст припою нормально пристать к поверхности спаиваемых деталей из алюминия.

Марки флюсов для пайки алюминия

Флюс Ф59А — предназначен для низкотемпературной пайки алюминия, а также сплава АМц с медью и сталью, при температуре от 150 до 320 градусов.

Флюс Ф61А — кроме пайки алюминия предназначен для спаивания деталей из оцинкованного железа, меди и бериллиевой бронзы. Температура работы с флюсом, как и в предыдущем случае, составляет 150-320°С.

Флюс Ф54А — состоит на 82% из триэтаноламина. Данный флюс также предназначен для пайки алюминия и его сплавов в домашних условиях.

Флюс Ф64 — подходит для пайки алюминия и дюралюминия.

Данный вариант флюса для алюминия чем-то напоминает паяльный флюс ЛТИ-120, который предназначен для пайки меди, никеля и углеродистой стали. При нанесении флюса Ф-64 на поверхность алюминиевых деталей, и под воздействием высоких температур, он способен разрушить прочную плёнку оксида алюминия, очистив тем самым металл для нормального растекания припоя.

Все вышеперечисленные флюсы — подходят для пайки алюминия. Ну а о том, как паять провода, всегда можно узнать на сайте samastroyka.ru.

Где можно использовать флюс Ф-64

Активный флюс для пайки алюминия Ф-64 можно применять:

- Для спаивания скрутки алюминиевых проводов. Таким образом, можно паять алюминиевые и медные провода обычным паяльником. Правда мощность паяльника должна быть достаточно большой, не менее 100 Вт. В противном случае, пайка алюминия может быть затруднена.

- Для пайки колб конденсаторов и алюминиевых радиаторов.

- Других деталей из алюминия и его сплавов.

Отдельного внимания заслуживает вопрос о том, чем паять алюминий. Для пайки можно использовать как электрический паяльник, так и небольшую газовую горелку. Если пайка алюминия происходит с использованием электрического паяльника, то, он должен быть достаточной мощности, чтобы разогреть припой.

Так, например, для скрутки проводов сечением не более 2,5 мм², вполне хватить электрического паяльника мощностью в 40-60 Вт. При пайке более толстых жил, в 4 и более мм², уже будет нужен паяльник мощностью от 100 Вт.

При использовании любого активного флюса, в том числе и для пайки алюминия, не стоит забывать об удалении его остатков после выполнения работ. Для удаления большинства флюсов с поверхности металла достаточно воспользоваться куском мягкой ткани смоченной в обычной воде.

Оценить статью и поделиться ссылкой:Пайка алюминиевых проводов с помощью флюса

Многие считают, что пайка алюминия производится только в условиях производственного цеха. Из-за этого ложного мнения даже не берутся делать это в домашних условиях. На самом деле это всего лишь заблуждение. Данная статья призвана помочь произвести пайку алюминиевых проводов с помощью флюса.

Из-за этого ложного мнения даже не берутся делать это в домашних условиях. На самом деле это всего лишь заблуждение. Данная статья призвана помочь произвести пайку алюминиевых проводов с помощью флюса.

Материалы и инструменты, используемые при пайке алюминия

Перед тем как приступать к пайке, необходимо запастись инструментами и материалами, которые потребуются при работе:

- Паяльник. Так как алюминий обладает большой теплопроводностью, то для его пайки нужно использовать мощный паяльник. В случае с двумя проводами это может быть прибор мощностью от 60 до 100 Вт, а для больших элементов от 100 до 200 Вт;

- Припой. Высокотемпературный, если есть возможность нагреть материал детали до 600 °С или обычный, если такой возможности нет;

- Флюс. Применяется только в том случае, если его нет в составе припоя;

- Скребок для очищения алюминия от защитной плёнки. Также хорошо для очистки подходят щётка со стальными щетинками, наждачная бумага или абразивный круг.

Полностью избавиться от оксидной плёнки невозможно, поэтому вышеперечисленные инструменты призваны уменьшить её толщину, что упростит работу флюса.

Полностью избавиться от оксидной плёнки невозможно, поэтому вышеперечисленные инструменты призваны уменьшить её толщину, что упростит работу флюса.

Припои и флюсы для пайки паяльником медных проводов

Выбор припоя

Для пайки алюминия лучше выбирать обычный мягкий оловянно-свинцовый припой – ПОС. Главное, чтобы он содержал больше 50% олова, дабы удостовериться в этом нужно посмотреть на число, идущее после названия, оно должно быть больше 50 (ПОС 50, ПОС 61, ПОС 90 и т.д.).

Помимо вышеперечисленных припоев, можно использовать те, которые изготовлены на основе кремния, меди, алюминия или серебра. К таким относятся 34А и ЦОП-40, содержащие цинк, увеличивающий их прочность вкупе с устойчивостью к коррозии.

Припой ПОС-61 0,8 мм

Выбор флюса

Для пайки алюминия дома лучше выбрать жидкий флюс, так как он более удобен в использовании, хорошо подходит для этих целей и его можно купить в любом магазине электроники. Для алюминия, металла, который покрывается защитной плёнкой, нужно выбрать особый флюс, потому что обычный не растворит окись. Среди них можно выделить такие вещества, как: Ф-61А, Ф-59А, Ф-64.

Для алюминия, металла, который покрывается защитной плёнкой, нужно выбрать особый флюс, потому что обычный не растворит окись. Среди них можно выделить такие вещества, как: Ф-61А, Ф-59А, Ф-64.

Также хорошим вариантом будет изготовление специального состава, подходящего именно для этого металла.

Флюс ФДА для пайки алюминия

Инструкция по пайке алюминия

Процесс пайки алюминиевых деталей, при наличии всех необходимых материалов, не сильно отличается от пайки меди или стали. Он состоит из:

- Подготовки поверхности, которая включает в себя обезжиривание материала с помощью растворителя, например, бензина, и снижение толщины оксидной плёнки;

- Расположения деталей в желаемом положении. На данном этапе желательно закрепить детали так, чтобы они были зафиксированы и после нанесения припоя не пришлось всё переделывать заново;

- Нагрева места соединения с помощью паяльника. Его мощность должна быть около 100 Вт.

Также можно воспользоваться газовой горелкой. В таком случае очень важно не расплавить основной материал;

Также можно воспользоваться газовой горелкой. В таком случае очень важно не расплавить основной материал; - Нанесение припоя на место соединения. Втирается он после нанесения флюса на стык двух деталей. Сам флюс наносится на стык кисточкой, которая обычно идёт в комплекте с баночкой. В случае если он уже содержится в припое, нужно всего лишь прикоснуться его стержнем к месту соединения заранее нагретых деталей.

Блиц-советы

- Оловянный припой легко покрывается ржавчиной, поэтому при его использовании нелишним будет нанести лакокрасочное покрытие.

- Помимо обычного припоя, температура плавления которого относительно невысока, можно использовать высокотемпературный, например, «Aluminium-13» который состоит из: алюминия – 87%, кремния – 13%. Чтобы его было возможно использовать, нужно иметь возможность нагреть скрепляемые детали до температуры 600 °С.

Статья была полезна?

0,00 (оценок: 0)

Пайка алюминия оловом

Сегодня из алюминия изготавливают не только провода, но и различные элементы, обеспечивающие надежную работу электроустановок и другого оборудования. Чтобы спаять этот материал применяют различные методы.

Наиболее эффективным является плавка оловом, так как оно находится в свободном доступе и соединение получается качественным и прочным. Эта процедура осуществляется с помощью флюсов и возможна не только в производстве, но и в домашних условиях. Если применять другие присадочные материалы, то алюминий расплавится.

Достоинства пайки

Среди преимуществ данного вида выделяют следующие:

- низкая стоимость;

- олово подходит для пайки деталей различной толщины;

- материал быстро расплавляется под действием температуры, покрывая рабочую поверхность до малейших трещин. При застывании образует качественное соединение;

- плавка не занимает много времени, так как температура плавления низкая;

- олово находится в свободном доступе, и купить его не составит труда.

Отрицательные качества

Кроме преимуществ данного метода есть и недостатки:

- готовое соединение может разрушиться под действием более низкой температуры;

- соединение не приспособлено к высоким механическим нагрузкам;

- в домашних условиях не всегда получается достичь желаемого результата.

Особенности пайки оловом

Единственной проблемой является появление оксидной пленки на месте соединения. Чтобы от нее избавиться применяют растворители, металлические щетки и т. д. Также, большое внимание стоит уделить температуре пайки. Высокая температура разрушит исходный материал, а низкая не сможет обеспечить надежное и качественное соединение. При большой толщине металла процесс осуществляется в несколько слоев.

Методы пайки

Многие специалисты рекомендуют использовать газовую горелку. Ее прикрепляют к баллону с помощью шланги. Расход газа можно регулируется вентилем. Он поступает в сопло и поджигается, при этом образую стабильное пламя, температура которого регулируется путем изменения давления.

Также используют бензиновые горелки, однако пары бензина не способны дать высокую температуру для пайки. Поэтому данный метод применяют для соединения тонких металлических деталей.

Пайка паяльником происходит при помощи дополнительных материалов, например, канифоли. Оборудование подключается к электричеству, и его конец нагревается до температуры плавления олова и канифоли.

Необходимые приспособления

Помимо олова следует иметь следующие инструменты:

- растворитель;

- металлическая щетка;

- паяльник или горелка;

- режущий инструмент.

- Флюс.

Подбор припоя и инструментов

Пайка алюминия может происходить различными методами, которые зависят от состава припоя. В нем должно содержится свинец в малом количестве, а также цинк, который служит для снижения температуры плавления. Инструмент для пайки подбирается в зависимости от личных предпочтений мастера и толщины детали. Например, для тонких изделий лучше использовать горелку.

Дополнительная информация! Температура плавления припоя должна быть максимально низкой, чтобы готовое соединение не разрушалось при холодах.

Пошаговая инструкция

В первую очередь, подготавливают поверхность, очищая от ржавчины и другого мусора при помощи металлической щетки. Далее, поверхность необходимо обезжирить, что поможет сделать растворитель.

Если не убрать масляные налеты качество соединения снижается. Он также поможет избавиться от оксидной пленки, которая не разрушается под действием высоких температур. Если работа ведется с проводами, то их нужно залудить, чтобы процедура прошла быстрее, и они не разрушились.

Перед соединением металлических изделий с большой толщиной, их края затачиваются. После подготовительного этапа переходим к пайке. Она происходит в такой последовательности:

- паяльник или горелка включается и выбирается необходимый режим;

- место пайки обрабатывается флюсом;

- осуществляется непосредственное спаивание путем расплавления олова над алюминиевым изделием;

- после спаивания деталь оставляют остыть на некоторое время, а затем проверяют качество соединения.

Обратите внимание! При спаивании металла большой толщины не следует наплавлять шов в одном месте, а наносить олово слоями.

Существует 6 режимов пайки алюминия, каждому из которых предъявляются особые параметры. Они зависят от марки исходного материала. Зная данный показатель, определяют процентное соотношение олова, свинца и других металлов, а также температуру плавления.

Правила техники безопасности

Во время работы следует уделять внимание включенным инструментам (паяльнику или горелке). При работе с газом необходимо проверять целостность шланг и состояние баллона.

Важно! Некоторые виды флюсов при нагревании испаряют вредные вещества, поэтому рабочее помещение должно хорошо проветриваться.

Технологические особенности пайки алюминия и его сплавов.

Применение паяльных ламп и горелок

Для пайки алюминиевых деталей можно применять паяльные лампы, бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и т. п., с поддувом кислорода или воздуха. Ацетилено-кислородное пламя непригодно, так как вредно влияет на активность солевых флюсов 34А, применяемых при пайке алюминия в пламени.

п., с поддувом кислорода или воздуха. Ацетилено-кислородное пламя непригодно, так как вредно влияет на активность солевых флюсов 34А, применяемых при пайке алюминия в пламени.

Практически пайке в пламени газовых горелок подвергают детали с толщиной стенки до 40 мм. Минимальная толщина паяемых деталей из алюминиевых сплавов при этих же условиях примерно равна 0,6—0,8 мм, т. е. больше, чем при пайке в печи и жидких флюсах.

Крупные детали при пайке в газовом пламени ввиду высокой теплопроводности алюминиевых сплавов и тонкостенные детали для предотвращения коробления предварительно подогревают в печи до температуры 400—450°С. При соединении деталей разных толщин пламя направляют на массивную деталь, так как иначе возможен перегрев тонкостенной детали и непрогрев массивной. Смежные соединяемые части деталей должны иметь одинаковые или близкие размеры во избежание больших внутренних напряжений и трещин в швах.

При пайке ажурных тонкостенных конструкций из алюминиевых сплавов применение локального нагрева не обеспечивает высокого качества изделий из-за развития в паяемом металле значительных тепловых деформаций, высокой теплоемкости материала, труднодоступности мест пайки. Пайку подобных конструкций более целесообразно вести в печах или флюсовых ваннах, так как нагрев в них происходит относительно равномерно, что предотвращает коробление изделий.

Пайка в печах.

Изделия перед пайкой обычно собирают в зажимном приспособлении с укладкой припоя или с предварительным нанесением его плакированием на паяемую поверхность. Перед пайкой собранное изделие покрывают флюсом и затем паяют. Пайку крупных алюминиевых изделий необходимо вести в электрической печи с отдельными зонами для нагрева, сушки флюса, пайки и медленного охлаждения. Транспортирующие и прижимные устройства могут быть изготовлены из алюминиевых сплавов с высоким содержанием магния, предварительно сильно окисленной поверхностью для изоляции ее от воздействия флюсов. При печной пайке, как правило, используются реактивные флюсы.

При флюсовой пайке конструктивно сложных соединений из алюминия и его сплавов (например, при пайке трубки из сплава АМцПС в трубную алюминиевую доску) нанесение флюса на собранное перед пайкой соединение из водного раствора часто не обеспечивает качественного формирования паяного шва даже при температуре 600—610°С из-за плохого смачивания неплакированной трубки. В этом случае предварительное покрытие трубок слоем гальванической меди (толщиной 2—5 мкм) обеспечивает отличное их смачивание припоем, тонкость и плавность галтельных участков и их чистоту и возможность пайки при 580 °С.

В этом случае предварительное покрытие трубок слоем гальванической меди (толщиной 2—5 мкм) обеспечивает отличное их смачивание припоем, тонкость и плавность галтельных участков и их чистоту и возможность пайки при 580 °С.

При пайке алюминиевых сплавов в печах, особенно типа ПАП (с газовым теплоносителем), легко соблюдать температурный режим во избежание развития в основном металле пережога или недопустимой его химической эрозии припоями. Максимально допустимый перепад температур по изделию из алюминиевых сплавов ±5°С. Перед пайкой собранное изделие при нормальной температуре погружают в водный раствор тщательно перемешанного флюса. Флюс может быть нанесен в виде спиртовой пасты. Флюс 34А можно наносить на паяемые детали из водного раствора, содержащего 1,5 объема воды и 1 объем флюса. Такой раствор не теряет флюсующей способности в течение четырех дней. Через семь дней раствор становится непригодным для флюсования.

Флюсующая способность флюса Ф124 и особенно флюса Ф5 при нанесении их из водных растворов сравнительно хуже, чем флюса 34А. Их содержат в специальных ваннах из коррозионно-стойкой стали 12Х18Н9Т или винипласта.

Их содержат в специальных ваннах из коррозионно-стойкой стали 12Х18Н9Т или винипласта.

Изделие с нанесенным флюсом загружают в печь, нагретую до температуры пайки или несколько выше, с учетом расхода части теплоты на нагрев изделия, прижимного приспособления и снижения при этом температуры до температуры пайки, и выдерживают при температуре пайки в течение 5—25 мин в зависимости от массы изделия и приспособления.

При пайке в печах крупногабаритных тонкостенных изделий из алюминиевых сплавов АД1, АМц и АМг применение флюсов типа 34А вызывает насыщение паяемого металла цинком, восстанавливаемым на его поверхности из хлорида цинка, содержащегося в флюсе . Поэтому использование флюсов, содержащих хлорид цинка, при пайке в печах требует тщательного контроля и ограничения температуры и времени пайки. В связи с этим, например, применяют предварительное флюсование или быстрый нагрев флюсованного изделия до рабочей температуры пайки.

Для печной пайки алюминия и его сплавов более целесообразно применение сухих порошков флюса типа Ф5, содержащих хлориды олова и кадмия. При пайке такими флюсами на поверхности паяемого металла высаживаются олово и кадмий, слабо взаимодействующие с алюминием даже при длительном времени пайки. Паяные соединения, выполненные с флюсом Ф5, имеют более тонкие галтельные участки. Сопротивление усталости паяных соединений, выполненных с применением обоих флюсов, практически одинаково (~78,4 МПа). Сопротивление срезу соединений из АМц, паянных припоем 34А с флюсами 34А и Ф5, после испытания в течение шести месяцев во влажной атмосфере снижается на 16% и 10% соответственно.

При пайке такими флюсами на поверхности паяемого металла высаживаются олово и кадмий, слабо взаимодействующие с алюминием даже при длительном времени пайки. Паяные соединения, выполненные с флюсом Ф5, имеют более тонкие галтельные участки. Сопротивление усталости паяных соединений, выполненных с применением обоих флюсов, практически одинаково (~78,4 МПа). Сопротивление срезу соединений из АМц, паянных припоем 34А с флюсами 34А и Ф5, после испытания в течение шести месяцев во влажной атмосфере снижается на 16% и 10% соответственно.

Перед пайкой крупногабаритных тонкостенных узлов из сплавов АМц, АМг после сборки и подгонки деталей обычно выполняют прихватку (с шагом 150—200 мм) ручной аргонодуговой сваркой. Оптимальная ширина зазора 0,05—0,2 мм. При меньшей ширине зазора возникают непропаи, обусловленные недостаточным заполнением его припоем: при большем зазоре во многих случаях в швах возникают пустоты, так как припой стекает вдоль шва.

Температуру в печи необходимо контролировать термопарами, расположенными в центре каждой нагреваемой секции печи. Узлы перед загрузкой устанавливают на специальный поддон, на который при пайке стекают излишки флюса: борта поддона экранируют изделие от прямого теплоизлучения нагревательных элементов печи.

Узлы перед загрузкой устанавливают на специальный поддон, на который при пайке стекают излишки флюса: борта поддона экранируют изделие от прямого теплоизлучения нагревательных элементов печи.

Флюсы Ф124 и ТПИ-3 не теряют активности после растворения в воде: их обычно наносят на поверхность конструктивно сложных изделий погружением в собранном перед пайкой виде в водный раствор флюса (4 кг смеси компонентов флюса на 8 л воды). После пайки остатки флюсов тщательно удаляют путем промывки в проточной холодной, затем горячей, снова холодной воде и 3 %-ном растворе хромового ангидрида.

Пайка алюминиевых отливок

Пайка алюминиевых отливок имеет особенности, обусловленные наличием грубой шероховатой поверхности, оксидной пленки и газовой пористости. Кроме того, отливки, в отличие от деталей из деформированных сплавов, обычно более массивны. Поверхностная оксидная пленка с отливок может быть удалена химическими или физическими методами; грубая поверхность — обработана механически. Газовая пористость может быть сведена к минимуму при высококачественном литье, игнорирована или устранена локально механическим путем. При этом зачистка напильниками или металлическими щетками малопригодна при подготовке под пайку дефектных мест отливок, так как паяемая поверхность должна быть строго параллельна поверхности соединения, а ручной инструмент образует неровности на поверхности. В связи с этим лучше применять обработку резанием. Кроме того, если время между обработкой и пайкой слишком велико, то дефектные места отливок необходимо дополнительно очищать от грязи и масла. Соединяемая поверхность должна быть перед пайкой облужена абразивным или флюсовым способом.

Газовая пористость может быть сведена к минимуму при высококачественном литье, игнорирована или устранена локально механическим путем. При этом зачистка напильниками или металлическими щетками малопригодна при подготовке под пайку дефектных мест отливок, так как паяемая поверхность должна быть строго параллельна поверхности соединения, а ручной инструмент образует неровности на поверхности. В связи с этим лучше применять обработку резанием. Кроме того, если время между обработкой и пайкой слишком велико, то дефектные места отливок необходимо дополнительно очищать от грязи и масла. Соединяемая поверхность должна быть перед пайкой облужена абразивным или флюсовым способом.

Если отливка велика, то требуется специальный подогрев ее при лужении и пайке.

Изделия из литейных алюминиевых сплавов — силуминов могут быть запаяны контактно-реактивным способом через прослойку гальванической меди (δ = 3,84—5мкм). Такой способ был применен при изготовлении панелей охлаждения электронной аппаратуры (пайка штырьковых элементов охлаждения к накладной пластине). После подготовки поверхности и нанесения гальванического медного покрытия детали собирали в стальном приспособлении и паяли при 527—538 °С. Поджатие деталей происходило вследствие разницы коэффициентов линейного расширения материалов деталей и приспособлений. По месту контакта с медным покрытием образовывалась эвтектика Al—Сu—Si при температуре 524°С, а при выдержке 1 ч происходило изотермическое затвердевание шва. Сопротивление разрушению паяного шва было не ниже 235 МПа.

После подготовки поверхности и нанесения гальванического медного покрытия детали собирали в стальном приспособлении и паяли при 527—538 °С. Поджатие деталей происходило вследствие разницы коэффициентов линейного расширения материалов деталей и приспособлений. По месту контакта с медным покрытием образовывалась эвтектика Al—Сu—Si при температуре 524°С, а при выдержке 1 ч происходило изотермическое затвердевание шва. Сопротивление разрушению паяного шва было не ниже 235 МПа.

Исправление дефектов отливок из алюминиевых литейных сплавов проводят путем пайки дефектных мест — раковин. Для крупных отливок, слишком больших для одноразового нагрева, может быть использован дополнительный нагрев в печи, газопламенной горелкой, в индукторе или горячими плитами. Для защиты деталей от сквозняка или контакта с холодными поверхностями используют изолирующие зазоры и асбестовые листы. При низкотемпературной пайке дефектов отливок в виде крупных раковин в них закладывают пробки из припоя, близкие по форме и объему, и затем рсплавляют их с облуживанием кромок.

По способу пайки с флюсом поковок, не вызывающим коррозии паяных соединений (KA1F2, K6AlF6), на предварительно нагретые до 100—150°С алюминиевые детали наносят флюс. Пайку деталей в сборе проводят в атмосфере сухого азота при температуре 600±5°С.

Пайка алюминиевых сплавов во флюсовых ваннах.

Крупногабаритные тонкостенные конструктивно сложные изделия, например пластинчато-ребристые теплообменники, иногда паяют во флюсовых ваннах.

Присутствие во флюсе влаги приводит к коррозии и снижает активность расплава. Поэтому его обезвоживают с помощью стружки сплавов Al — Мn или Al — Mg (30—70% Mg) за 2—3 ч до пайки. Стружку предварительно подогревают до температуры 150—200°С. Количество стружки должно составлять 0,5—8% массы всего расплава флюса. После этого шлак с поверхности расплава удаляют. В хорошо обезвоженном расплаве флюса алюминиевый сплав после погружения в течение 5 мин не темнеет, прочность паяных соединений повышается.

Сопротивления срезу образцов, паянных в необезвоженном флюсе и испытанных при температурах 20 и -196°С, соответственно равны 55,8 и 95 МПа, а в обезвоженном флюсе Al—Mg (до 70% Mg) — 98 и 137 МПа.

Во флюсовых ваннах паяют изделия из технического алюминия или сплава АМц, плакированных силумином. Для пайки крупногабаритных изделий при температуре 600—620°С удобен сплав АМцПС, так как АПС в этих условиях почти полностью теряет прочность. При необходимости получения высокой ударной вязкости паяных швов при температуре —196 °С применяют припой Al—(6—8%)Si. Этот припой имеет более низкую эрозионную активность, чем припой Al — 10 % Si. При этом толщина плакирующего слоя (во избежание сильной химической эрозии) не должна превышать 100 мкм. Толщина плакирующего слоя припоя, содержащего менее 9% Si, не должна превышать 30 мкм.

Перед погружением в ванну паяемый сплав обезжиривают при 60°С 2мин в ванне, содержащей 50 л/г Na3PO4; 50 г/л NaHCO3; 15 г/л Na2SO4; 1 л Н3O, промывают в горячей воде, травят в 10%‑ном растворе NaOH при 60°С, промывают в горячей и холодной воде и сушат сжатым воздухом. Перед погружением в расплав флюса изделие подогревают в электропечах или над ванной до температуры 400—560°С, затем погружают в расплав флюса, нагретый до температуры 620 °С или перегретый (в зависимости от отношения массы флюса к массе изделия).

Перед погружением в расплав флюса изделие подогревают в электропечах или над ванной до температуры 400—560°С, затем погружают в расплав флюса, нагретый до температуры 620 °С или перегретый (в зависимости от отношения массы флюса к массе изделия).

| Снижение температуры расплава, °С | 0 | 2—3 | 5—7 | 20—25 |

| Отношение массы флюса к массе изделия | 100:1 | 25:1 | 15:1 | 5:1 |

Подогрев предохраняет от попадания влаги в ванну, уменьшает степень коробления изделия и приспособления, стабилизирует температуру ванны.

Прижимное приспособление для пайки изделия должно быть достаточно жестким и обладать возможно меньшей массой для сокращения времени и расхода энергии на подогрев; приспособление не должно препятствовать свободному доступу жидкого флюса к паяемому изделию. Элементы приспособления следует надежно предохранять от попадания на них жидкого припоя и припаивания к ним деталей узла. Приспособления для пайки изделий во флюсовой ванне изготовляют из никелевых сплавов, например ХН67МВТЮ, имеющих коррозионную стойкость в расплавах флюсов и высокую прочность при температуре 650°С.

Приспособления для пайки изделий во флюсовой ванне изготовляют из никелевых сплавов, например ХН67МВТЮ, имеющих коррозионную стойкость в расплавах флюсов и высокую прочность при температуре 650°С.

После удаления из флюсовой ванны изделие выдерживают над ней для стекания расплава солей и затвердевания шва, вынимают из приспособления и охлаждают на воздухе, затем отмывают от остатков флюса. Изделие после пайки для удаления остатков флюса промывают в горячей и холодной проточной воде с последующей обработкой в 15%‑ном растворе HNO3 и 10%‑ном растворе хромового ангидрида или промывают в горячей воде (50— 60°С) с помощью волосяной щетки (2—10 мин), затем погружают на 3 мин в холодную проточную воду, выдерживают в горячем (60—80°С) 2 %-ном растворе хромового ангидрида (5—10 мин), снова промывают в холодной проточной воде (5 мин) и сушат в шкафу при температуре 60—80°С.

Для проверки наличия остатков ионов хлора после флюсовой пайки на поверхность паяного шва наносят каплю 3 %-ного раствора AgNO3, в котором в присутствии ионов хлора образуются белые хлопья AgCl, в этом случае промывку повторяют.

При пайке с общим нагревом в печах и во флюсовых ваннах допускается одна перепайка; при локальном нагреве допускается две подпайки после тщательной зачистки подпаиваемых мест и подогрева изделия до температуры 400—450°С с последующей промывкой его от остатков флюса.

Пайка алюминия с сталью — Общие темы — Пайка алюминия

При пайке алюминия с нержавеющей сталью с использованием:

a) Подходит флюс NOCOLOK ® и присадочные сплавы Al-Si

или

b) в качестве альтернативы флюс CsAlF-Complex (диапазон плавления между 420 и 480 ° C) и присадочными сплавами Zn-Al.

В отношении а): При пайке алюминия к нержавеющей стали применяется как флюс NOCOLOK ® + наполнитель Al-Si, так и флюс NOCOLOK ® Sil. После плавления флюса и удаления оксидов между Al и Fe происходит реакция с образованием тонкого интерметаллического слоя FeAl 3 .Этот слой образует металлургическую связь между компонентами Fe и Al. FeAl 3 очень хрупкий, поэтому толщину этого слоя следует минимизировать, иначе соединение может легко сломаться.

FeAl 3 очень хрупкий, поэтому толщину этого слоя следует минимизировать, иначе соединение может легко сломаться.

С точки зрения металлургии это многослойная система (микроскопические структуры). Сначала идет нержавеющая сталь, затем слой FeAl 3 , затем присадочный металл Al / Si и, наконец, основной материал из алюминия. Толщина хрупкого слоя FeAl 3 является функцией времени и температуры пайки; — следовательно, необходимость короткого цикла пайки с быстрым нагревом и очень коротким временем выдержки при максимальной температуре.Следует строго избегать слишком высоких температур пайки. Только при коротком цикле пайки возможно успешное соединение алюминия со сталью.

Соединение алюминия со сталью с использованием NOCOLOK ® Flux производится в больших масштабах для производства кастрюль и сковородок (кастрюли из нержавеющей стали с алюминиевыми «компенсационными опорными пластинами») — в основном индукционной пайкой. Он также используется для производства нагревательных элементов (стальных нагревательных пластин с алюминиевыми опорными пластинами и трубок для электрических нагревательных проводов). Еще одно применение соединения алюминия со сталью — это пайка больших стальных труб с алюминиевым покрытием — длиной до 11 метров — с алюминиевыми пластинами для модулей охлаждения электростанций.

Еще одно применение соединения алюминия со сталью — это пайка больших стальных труб с алюминиевым покрытием — длиной до 11 метров — с алюминиевыми пластинами для модулей охлаждения электростанций.

При производстве кастрюль и сковородок, где между алюминиевым основанием и кастрюлей имеется большая площадь поверхности, часто используется смесь порошка присадочного металла и флюса. Это позволяет избежать использования подкладных шайб из присадочного металла, которые считаются дорогостоящими и сложными в применении. Из алюминиевой трубы в сталь или из нержавеющей стали

Можно ли приваривать сталь к алюминию? — Сделать из металла

И алюминий, и сталь — очень свариваемые металлы.Нет никаких проблем со сваркой стали со сталью и алюминия с алюминием. Но что происходит, когда вам нужно пересечь границы и соединить эти разнородные металлы?

Можно ли приваривать сталь к алюминию? Сталь нельзя сваривать с алюминием с помощью обычных методов сварки, таких как SMAW (дуговая сварка), GMAW (MIG) или GTAW (TIG).

В этой статье я расскажу, какие процессы могут на самом деле сваривать эти два разнородных материала вместе, на что нужно обращать внимание и какие существуют практические альтернативы.

Почему нельзя сваривать сталь с алюминием

Одна из основных причин, по которой вы не можете сварить сталь с алюминием сварщиком в вашем гараже, заключается в том, что температуры плавления между двумя металлами слишком экстремальны.

Чтобы уладить спор, вот что происходит, когда вы пытаетесь сварить два металла методом TIG:

В итоге я использовал стальной наполнитель. Алюминий под сталью просто таял, прежде чем сталь даже образовала лужу.Я компенсировал это, добавив тонну стального наполнителя, чтобы соединить два материала.

Алюминий плавится около 1200 F, а сталь плавится около 2700 F. Обычно это означает, что алюминий полностью расплавится еще до того, как сталь начнет накаляться. Даже если вы сможете собрать металл вместе, он не расплавится. Вы получите просто стальные шарики, которые легко удерживаются грязным мусором из алюминия.

Даже если вы сможете собрать металл вместе, он не расплавится. Вы получите просто стальные шарики, которые легко удерживаются грязным мусором из алюминия.

В результате получается «сварной шов», который трескается, если на него смотреть неправильно. Смотри ниже.

Это буквально не требовало силы, чтобы развалиться. Несмотря на то, что это выглядело так, как будто материал слился вместе (технический термин прямо здесь), металлы просто не сплавились.

Другая причина, по которой это не работает, заключается в том, что тепловое расширение алюминия и стали сильно отличается. При нагревании алюминий вырастет примерно в два раза больше, чем сталь. Это означает, что по мере остывания металла зона сварки может растрескаться под действием напряжения.

Есть также множество других причин, по которым сварка стали с алюминием на самом деле не работает, например, различная теплопроводность, различные преобразования кристаллической решетки, дополнительные выделения и другие научные вещи.

Дело в том, что вы не можете выполнять сварку TIG, MIG или сварку прилипанием. Если только вы не используете биметаллические переходные вставки.

Биметаллические переходы

Это решение, которое чаще всего используется на судах, теплообменниках и трубопроводах.

По сути, это просто вставка, которая с одной стороны сделана из стали, а с другой — из алюминия. Они достаточно толстые, чтобы вы могли использовать обычную технику GMAW или GTAW и приваривать стальную сторону к стали, а алюминиевую — к алюминию.

Эти вставки предварительно приклеиваются, обычно с использованием технологии горячей прокатки или горячей сварки давлением (сварка взрывом). Они действительно могут выдерживать удивительное усилие, а сварные соединения с этими вставками очень прочные. Согласно некоторым спецификациям MIL, эти склеенные вставки должны иметь как минимум примерно 1/4 прочности на разрыв алюминия, хотя они часто бывают ближе к 1/2.

Это видео дает действительно хорошее объяснение того, как выполняется этот процесс сварки взрывом, и какие результаты он дает:

Если вам нужно сварить алюминий со сталью, это, вероятно, ваш лучший выбор.

Обратная сторона?

Их практически невозможно найти, если вы работаете в небольшой мастерской или любитель. Это специальные продукты, которые обычно изготавливаются на заказ и очень дороги, с огромными минимальными объемами заказа.

Алюминирование

Это не то слово, которое я только что придумал. Алюминированная сталь — это металл, который чаще всего подвергается процессу горячего погружения с алюминиево-кремниевым сплавом. Есть и другие способы сделать это, например, гальваническое покрытие, но метод горячего погружения является наиболее распространенным.

Это непрактичный способ сварки крупных стальных деталей с большими кусками алюминия.

Причина, по которой я поднимаю этот вопрос, заключается в том, что по этому поводу в Интернете циркулирует некоторая дезинформация. Есть несколько сайтов, где рассказывается, что вы можете приварить алюминиевый блок к алюминированной стали. Ты не можешь. Все, что вы можете сделать, это приварить алюминированную сталь к обычной стали.

Есть несколько сайтов, где рассказывается, что вы можете приварить алюминиевый блок к алюминированной стали. Ты не можешь. Все, что вы можете сделать, это приварить алюминированную сталь к обычной стали.

Причина в том, что когда вы нагреваетесь до температуры, достаточной для плавления лежащей под ним стали, тонкое алюминиевое покрытие давно выгорело.Это просто не работает.

Пайка

Чтобы быть ясным, это требует некоторого навыка, чтобы получить право. Пайка может быть возможным решением, когда вам нужно что-то вроде сварного шва при соединении стали с алюминием.

Однако пайка , а не будет иметь прочность, сравнимую со сваркой взрывом. Вам понадобится достаточная площадь поверхности, чтобы части могли склеиться вместе, а прочная механическая посадка будет иметь большое значение для предотвращения развала вещей.

Предполагая, что вы уже знакомы с принципами пайки, вот общий обзор того, как это делать:

- Начните со смачивания стали припоем 56% серебра.

- Используйте алюминиевый припой, такой как Aluxcor 4047, для соединения алюминия со сталью, контактирующей со смачиваемой средой.

Вы, вероятно, получите гораздо лучшие результаты при использовании этого двухэтапного метода, чем при одностадийном процессе пайки. Для одноступенчатой пайки сама пайка на самом деле довольно мягкая, и вы не получите такой большой удерживающей способности.

Склеивание

Хотя это не даст вам особенно прочного соединения, использование эпоксидной смолы или другого связующего вещества может помочь вам.

Опять же, для правильной работы вам потребуется большая поверхность, но старая хорошая трубка JB Weld может быть всем, что вам нужно для выполнения работы. Убедитесь, что вы действительно не торопитесь, чтобы тщательно очистить обе части и в идеале потереть склеиваемые поверхности для большей удерживающей способности.

Есть также некоторые продукты более высокого класса. Промышленные структурные эпоксидные смолы 3M великолепны, но они могут быть дорогими и часто имеют длительное время отверждения.

Механическое крепление

Если это вообще возможно, используйте только механическое крепление.Самый простой способ соединить алюминий со сталью — это просто съездить в строительный магазин.

Независимо от того, используете ли вы болты, заклепки, гофрированные швы или что-то еще, механическое крепление — это, безусловно, лучший, дешевый, самый быстрый и простой способ соединения разнородных материалов.

Гальваническая коррозия

Это одна вещь, о которой вам следует помнить при работе со сталью и алюминием.

Обычно сталь склонна к коррозии, а алюминий считается коррозионно-стойким.

Соедините два металла вместе и добавьте соленую воду, и вы заметите значительную коррозию алюминия. Это происходит из-за гальванической коррозии.

Объяснение Fancypants: сталь действует как катод, а алюминий действует как анод, а электролит (например, соленая вода) обеспечивает средство для миграции ионов. Это приводит к окислению анода (алюминия).

Понятное объяснение: алюминий будет подвергаться коррозии в области контакта со сталью, если он находится рядом с соленой водой.

Во многих приложениях это не имеет большого значения. Однако, если в окружающей среде есть соль (в том числе дорожная соль на автомобилях), вы можете столкнуться с проблемами.

Обходной путь — изолировать два материала краской или куском пластика, чтобы предотвратить прохождение любого электрического тока между ними. Вы можете использовать тестер целостности на мультиметре, чтобы проверить, правильно ли вы изолировали металлы.

Пайка — Пайка | Пайка алюминия и металла |

Мы получаем много запросов по серебряным припоям, припоям или компонентам припоя, и много раз возникает путаница в этой терминологии, а также в различных материалах и процессах, используемых для соединения металлов, керамики и / или стекла.Эта короткая статья предлагает некоторые разъяснения различий между пайкой и пайкой, чтобы вы могли принимать обоснованные решения о своих потребностях.

Пайка — это процесс, при котором расплавленный металл является соединяющим агентом (наполнителем) между материалами, где во время процесса соединения только плавится присадочный металл. Эти расплавленные наполнители вступают в реакцию с прилегающими поверхностями и прилипают к ним. AWS (Американское сварочное общество) определяет материал как припой, когда он плавится при температуре выше 450 ° C (842 ° F).Примеры припоев включают, но не исключительно, медь, медь-серебро, Cu-P и все медные сплавы, Al-Si, NiCrBSi, Ni-P, FeCrBSi, золото, серебро, палладий и т. Д.

Пайка — это процесс, связанный с пайкой, в котором также используются расплавленные металлические наполнители, за исключением (согласно определениям AWS), что припой-наполнитель плавится ниже 450 ° C. К таким наполнителям относятся свинец-олово (Pb-Sn), Sn-Ag, Sn-Bi, Sn-Sb, цинк, цинк-Al и т. Д. Эти припои используются в электронике, сантехнике, конструкционных низкотемпературных компонентах, радиаторах и холодном оборудовании. пластины, мишени для распыления и т. д.

пластины, мишени для распыления и т. д.

Обратите внимание, что существует некоторая путаница с термином «серебряный припой» … на самом деле серебряный припой — это припой, но этот термин был принят на коммерческой основе, поскольку в наполнителях используются медно-серебряные (Cu-Ag) сплавы. Эти серебряные припои также ассоциируются с термином «твердый припой» по сравнению с мягким припоем… Все «серебряные припои» технически являются припоями, поскольку их температуры плавления превышают 750 ° C (1382 ° F) и используют процессы пайки для изготовления связанных компонентов.

Что больше подходит для пайки или пайки? ….Ответ: «это зависит» от…

- Требования к прочности… паяные соединения могут в 3-10 раз превышать прочность паяных соединений

- Коррозионная стойкость… припои обычно более восприимчивы к окислению и разложению под воздействием химикатов и соли, поскольку наполнители основаны на Sn, Zn или Pb.

- Температурные сборки могут подвергаться воздействию… припоя плавятся от 100 до 250 ° C и обычно используются в электронике и других деталях, чувствительных к температуре.

- Температурное расширение… различные материалы сборки CTE выигрывают от пайки, поскольку более низкая температура соединения снижает деформацию при охлаждении, а «более мягкие» присадочные металлы позволяют компенсировать несоответствие CTE.

- Стоимость… пайка, как правило, является более дешевым процессом, при этом присадочные металлы менее дороги, а обработка при более низких температурах сокращает очистку после соединения, что снижает общие затраты на соединение.

Итак, выбирайте процессы и присадочные металлы, наиболее подходящие для ваших сборок и ожидаемые для них рабочие температуры, помня, что пайка, как правило, менее дорога и менее чувствительна к несоответствию теплового расширения.

Сравнивая пайку с пайкой и родственными ей присадочными сплавами, можно увидеть изменения в процессе обработки, вызванные существенно разными температурами обработки (100–450 ° C) для припоев и 450–1600 ° C) для пайки.Более высокие температуры, необходимые для плавления припоев, делают окисление присадочных металлов и основных материалов (соединяемых) гораздо более серьезной проблемой. Поскольку окисление и последующие образовавшиеся оксиды мешают смачиванию и адгезии, окисление должно быть минимизировано и должны использоваться средства для удаления любых образовавшихся оксидов. Обычно используются химические флюсы, и наиболее эффективные флюсы плавятся и текут непосредственно перед температурой плавления присадочного металла и не подвергаются термическому разложению в диапазоне температур плавления присадочного металла.Для припоев, присадочных металлов, флюсы обычно представляют собой канифольные или низкотемпературные кислотные соединения, которые при расплавлении могут реагировать с оксидами олова, свинца, серебра, меди или никеля. Для припоев флюсы обычно представляют собой металлорганические соли или соли при более высоких температурах, которые при плавлении становятся кислотными и уменьшают образование оксидов на таких материалах, как латунь, сталь, нержавеющая сталь и даже алюминий. Обычно для флюсования больше оксида

Поскольку окисление и последующие образовавшиеся оксиды мешают смачиванию и адгезии, окисление должно быть минимизировано и должны использоваться средства для удаления любых образовавшихся оксидов. Обычно используются химические флюсы, и наиболее эффективные флюсы плавятся и текут непосредственно перед температурой плавления присадочного металла и не подвергаются термическому разложению в диапазоне температур плавления присадочного металла.Для припоев, присадочных металлов, флюсы обычно представляют собой канифольные или низкотемпературные кислотные соединения, которые при расплавлении могут реагировать с оксидами олова, свинца, серебра, меди или никеля. Для припоев флюсы обычно представляют собой металлорганические соли или соли при более высоких температурах, которые при плавлении становятся кислотными и уменьшают образование оксидов на таких материалах, как латунь, сталь, нержавеющая сталь и даже алюминий. Обычно для флюсования больше оксида

Как и почему в алюминий добавляют легирующие элементы

Как и зачем добавляют легирующие элементы в алюминий

Q: Мне сообщили, что чистый алюминий обычно не используется для структурных применений и что для производства алюминия, обладающего достаточной прочностью для изготовления конструктивных компонентов, необходимо добавить к нему другие элементы. A: Полученная вами информация в основном верна. Было бы очень необычно найти чистый алюминий (серия сплавов 1ххх), выбранный для изготовления конструкций из-за его прочностных характеристик. Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний.Однако даже в состоянии деформационного упрочнения сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1xxx выбираются для применения в конструкции, их чаще всего выбирают из-за их превосходной коррозионной стойкости и / или их высокой электропроводности. Чаще всего сплавы серии 1xxx применяются в алюминиевой фольге, шинах электрических шин, металлизации проволоки, резервуарах для химикатов и системах трубопроводов.

Добавление легирующих элементов в алюминий является основным методом, используемым для производства ряда различных материалов, которые можно использовать в широком спектре конструкционных приложений.

Если мы рассмотрим семь обозначенных серий алюминиевых сплавов, используемых для деформируемых сплавов, мы можем сразу определить основные легирующие элементы, используемые для производства каждой из серий сплавов. Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий.

Элемент первичного легирования серии

1xxx Алюминий — 99,00% или больше

2xxx Медь

3xxx Марганец

4xxx Кремний

5xxx Магний

6xxx Магний и кремний

7xxx Цинк

Основные эффекты легирующих элементов в алюминии следующие:

Медь (Cu) 2xxx — Алюминиево-медные сплавы обычно содержат от 2 до 10% меди с небольшими добавками других элементов. Медь обеспечивает значительное увеличение прочности и способствует дисперсионному твердению. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышена склонность к растрескиванию при затвердевании алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают одни из самых прочных, термически обрабатываемых алюминиевых сплавов. Чаще всего сплавы серии 2xxx применяются в аэрокосмической, военной технике и ракетных плавниках.

Медь обеспечивает значительное увеличение прочности и способствует дисперсионному твердению. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышена склонность к растрескиванию при затвердевании алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают одни из самых прочных, термически обрабатываемых алюминиевых сплавов. Чаще всего сплавы серии 2xxx применяются в аэрокосмической, военной технике и ракетных плавниках.

Марганец (Mn) 3xxx — Добавление марганца к алюминию несколько увеличивает прочность за счет упрочнения раствора и улучшает деформационное упрочнение, не снижая заметно пластичность или коррозионную стойкость. Это материалы средней прочности, не поддающиеся термической обработке, которые сохраняют прочность при повышенных температурах и редко используются в основных конструкционных приложениях. Чаще всего сплавы серии 3ххх применяются в кухонной утвари, радиаторах, конденсаторах кондиционеров, испарителях, теплообменниках и связанных с ними системах трубопроводов.

Кремний (Si) 4xxx — Добавление кремния к алюминию снижает температуру плавления и улучшает текучесть. Один только кремний в алюминии дает сплав, не поддающийся термической обработке; однако в сочетании с магнием он дает дисперсионно-твердеющий термообработанный сплав. Следовательно, в серии 4xxx есть как термически обрабатываемые, так и не подлежащие термической обработке сплавы. Добавки кремния к алюминию обычно используются для изготовления отливок. Чаще всего сплавы серии 4ххх применяются для присадочной проволоки для сварки плавлением и пайки алюминия.

Магний (Mg) 5xxx — Добавление магния к алюминию увеличивает прочность за счет упрочнения твердого раствора и улучшает их способность к деформационному упрочнению. Эти сплавы являются самыми прочными алюминиевыми сплавами, не поддающимися термической обработке, и поэтому широко используются в конструкциях. Сплавы серии 5ххх производятся в основном в виде листов и пластин и лишь иногда в виде прессованных изделий. Причина этого в том, что эти сплавы быстро затвердевают при деформации и, следовательно, их сложно и дорого экструдировать.Некоторые общие области применения сплавов серии 5xxx — это кузова грузовиков и поездов, здания, бронетранспортеры, кораблестроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Причина этого в том, что эти сплавы быстро затвердевают при деформации и, следовательно, их сложно и дорого экструдировать.Некоторые общие области применения сплавов серии 5xxx — это кузова грузовиков и поездов, здания, бронетранспортеры, кораблестроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Магний и кремний (Mg2Si) 6xxx — Добавление магния и кремния к алюминию дает соединение силицид магния (Mg2Si). Образование этого соединения обеспечивает серию 6ххх их термообрабатываемость. Сплавы серии 6xxx легко и экономично экструдируются, и по этой причине их чаще всего можно найти в широком ассортименте экструдированных форм.Эти сплавы составляют важную дополнительную систему со сплавом серии 5ххх. Сплав серии 5ххх, используемый в форме пластины, и сплав 6ххх часто присоединяются к пластине в экструдированной форме. Некоторые из распространенных применений сплавов серии 6xxx — поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая мебель для газонов, строительные леса, ребра жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Цинк (Zn) 7xxx — Добавление цинка к алюминию (в сочетании с некоторыми другими элементами, в первую очередь магнием и / или медью) позволяет получать термически обрабатываемые алюминиевые сплавы высочайшей прочности.Цинк значительно увеличивает прочность и способствует дисперсионному твердению. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из обычных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Железо (Fe) — Железо является наиболее распространенной примесью алюминия и специально добавляется в некоторые чистые сплавы (серия 1xxx) для небольшого увеличения прочности.

Хром (Cr) — Хром добавляется в алюминий для контроля структуры зерна, предотвращения роста зерна в алюминиево-магниевых сплавах и предотвращения перекристаллизации в сплавах алюминий-магний-кремний или алюминий-магний-цинк во время термообработки. Хром также снижает подверженность коррозии под напряжением и повышает ударную вязкость.

Никель (Ni) — Никель добавляют в сплавы алюминия с медью и алюминия с кремнием для повышения твердости и прочности при повышенных температурах и для снижения коэффициента расширения.

Титан (Ti) — Титан добавляют в алюминий в основном в качестве измельчителя зерна. Эффект измельчения зерна титана усиливается, если бор присутствует в расплаве или если он добавляется в виде лигатуры, содержащей бор, в значительной степени объединенный в виде TiB2. Титан часто добавляют в присадочную проволоку из алюминия, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Цирконий (Zr) — Цирконий добавляется к алюминию с образованием мелкого осадка из интерматаллических частиц, препятствующих перекристаллизации.

Литий (Li) — Добавление лития к алюминию может значительно повысить прочность и, согласно модулю Юнга, обеспечить дисперсионное твердение и снизить плотность.

Свинец (Pb) и висмут (Bi) — Свинец и висмут добавляются в алюминий для облегчения образования стружки и улучшения обрабатываемости. Эти легко обрабатываемые сплавы часто не поддаются сварке, поскольку свинец и висмут образуют легкоплавкие компоненты и могут давать плохие механические свойства и / или высокую чувствительность к образованию трещин при затвердевании.

Резюме:

Сегодня в промышленности используется много алюминиевых сплавов — более 400 деформируемых сплавов и более 200 литейных сплавов в настоящее время зарегистрированы в Алюминиевой ассоциации. Безусловно, одним из наиболее важных факторов, которые необходимо учитывать при сварке алюминия, является определение типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, выбор подходящей процедуры сварки может оказаться затруднительным.Есть несколько общих рекомендаций относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше.