Пайка — это… Что такое Пайка?

Отпайка контакта.Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2 мм), чистоты поверхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы применяют флюсы.

Разновидности

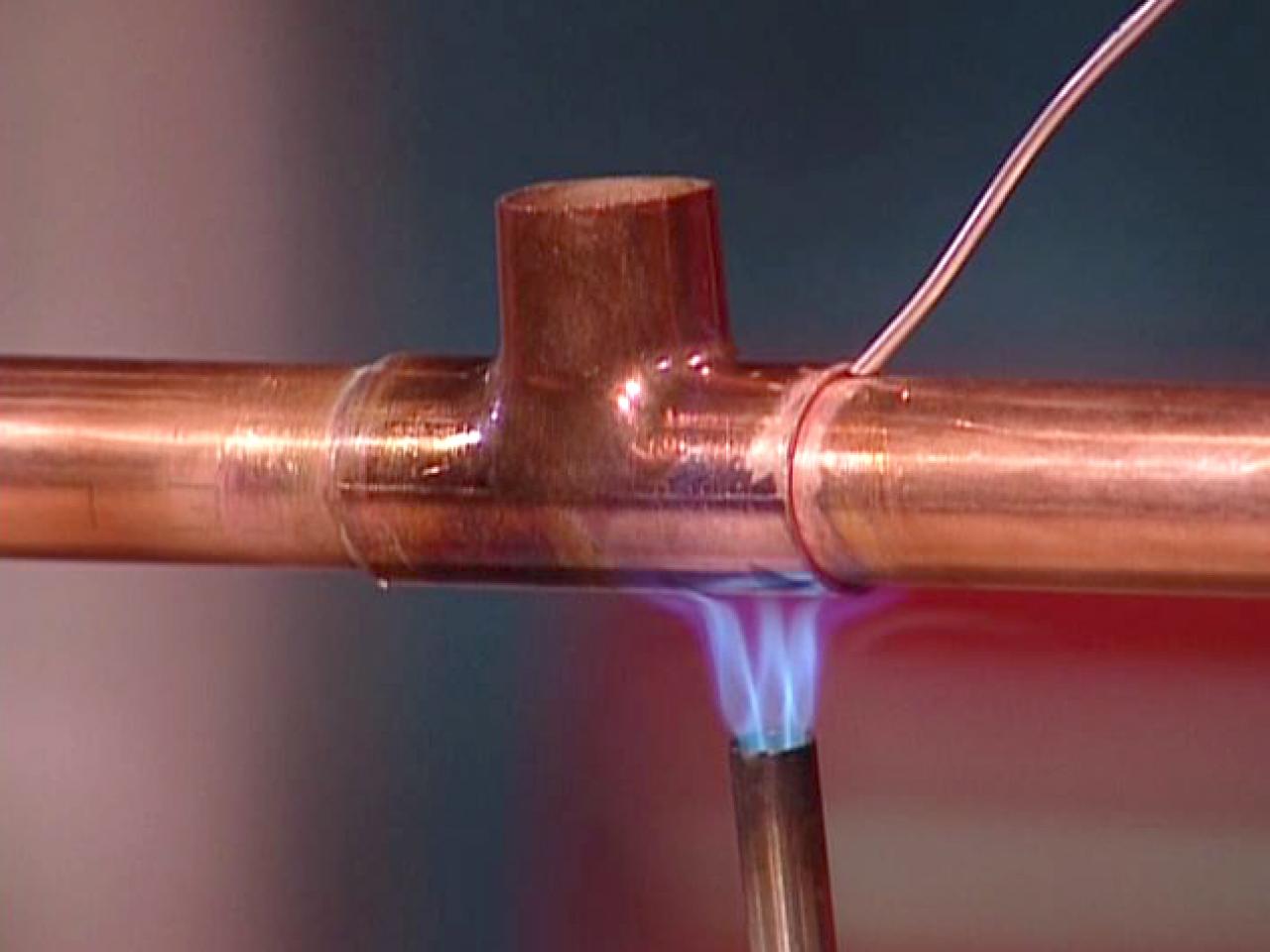

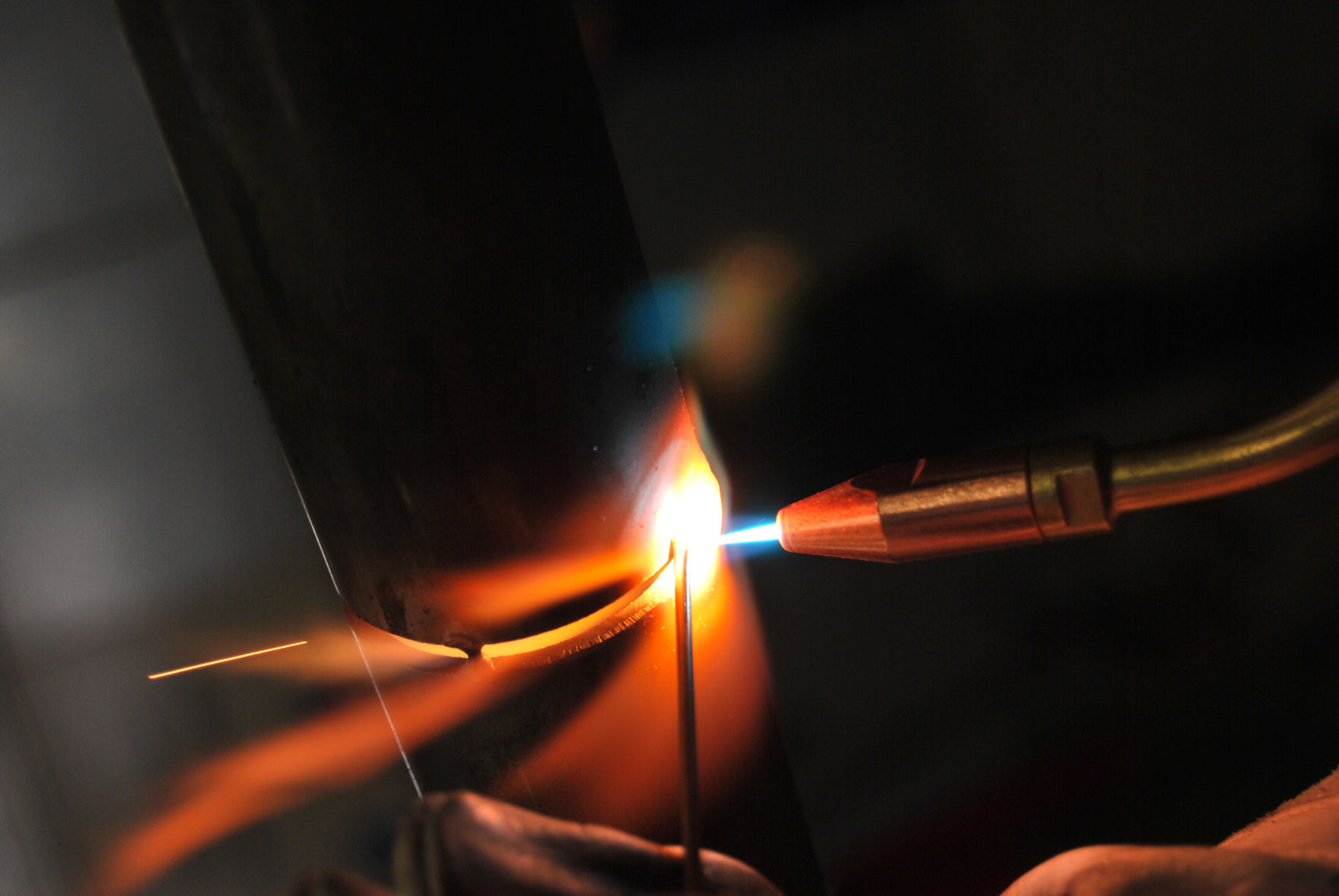

Пайка бывает низкотемпературная

Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные (Ag 72 % с t° пл. 779 °C), медно-цинковые (Cu 48 % Zn остальное с t° пл. 865 °C), галлиевые (t° пл. ~50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д.

Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные (Ag 72 % с t° пл. 779 °C), медно-цинковые (Cu 48 % Zn остальное с t° пл. 865 °C), галлиевые (t° пл. ~50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д.Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы), отсутствие значительных температурных короблений (по сравнению со сваркой). Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность.

Исходя из физико-химической природы процесса, пайку можно определить следующим образом. Процесс соединения металлов в твёрдом состоянии путём введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Пайка подразделяется на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку. В свою очередь, капиллярная подразделяется на горизонтальную и вертикальную. Диффузионная — на атомно-диффузионную и реакционно-диффузионную. Контактно-реакционная — с образованием эвтектики и с образованием твёрдого раствора. Реакционно-флюсовая — без припоя и с припоем. Пайка-сварка — без оплавления и с оплавлением. Анализируя сущность физико-химических процессов, протекающих на границе основной металл — расплав припоя (при формировании соединения в существующих видах пайки), можно видеть, что различия между капиллярной пайкой, диффузионной пайкой и пайкой-сваркой не носят принципиального характера. Капиллярность является общим признаком пайки. Отличительным признаком диффузионной пайки является длительная выдержка при температуре пайки и изотермическая кристаллизация металла шва в процессе пайки.

Процесс соединения металлов в твёрдом состоянии путём введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Пайка подразделяется на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку. В свою очередь, капиллярная подразделяется на горизонтальную и вертикальную. Диффузионная — на атомно-диффузионную и реакционно-диффузионную. Контактно-реакционная — с образованием эвтектики и с образованием твёрдого раствора. Реакционно-флюсовая — без припоя и с припоем. Пайка-сварка — без оплавления и с оплавлением. Анализируя сущность физико-химических процессов, протекающих на границе основной металл — расплав припоя (при формировании соединения в существующих видах пайки), можно видеть, что различия между капиллярной пайкой, диффузионной пайкой и пайкой-сваркой не носят принципиального характера. Капиллярность является общим признаком пайки. Отличительным признаком диффузионной пайки является длительная выдержка при температуре пайки и изотермическая кристаллизация металла шва в процессе пайки.

Бессвинцовые технологии

27 января 2003 года введена в действие директива 2002/96/ЕС Европейского парламента и Совета по отходам электрического и электронного оборудования (WEEE). Современная радиоэлектронная промышленность встала перед фактом организации сбора и удаления отходов, имеющих в своем составе тяжелые металлы и огнезащитные составы. Для успешного решения этой проблемы одним из необходимых условий является переход на бессвинцовые технологии изготовления электронного оборудования — технологии с применением материалов, не содержащих свинец.

Современная радиоэлектронная промышленность встала перед фактом организации сбора и удаления отходов, имеющих в своем составе тяжелые металлы и огнезащитные составы. Для успешного решения этой проблемы одним из необходимых условий является переход на бессвинцовые технологии изготовления электронного оборудования — технологии с применением материалов, не содержащих свинец.

Стандарты

- ГОСТ 17325-79 — Пайка и лужение. Основные термины и определения.

Технология пайки оловянно-свинцовым припоем

Для соединения металлических деталей пайкой их необходимо облудить, соединить и нагреть, возможно, вводя в место пайки ещё припоя. Следующие простые рекомендации помогут достичь высокого качества пайки.

- Хорошо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

- Плохо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

- Детали, подлежащие пайке, следует зачистить до металла (удалить защитные покрытия, грязь, окислы).

Драгоценные металлы не покрываются окислами (кроме серебра, которое может со временем чернеть).

Драгоценные металлы не покрываются окислами (кроме серебра, которое может со временем чернеть). - Для пайки электронных компонентов следует использовать выпускаемый промышленностью оловянно-свинцовый припой с содержанием олова около 61 %, если не указано иное в технологической карте. Припой с таким содержанием олова обладает наименьшей температурой плавления(190°), наименьшей прочностью.

- Для пайки электронных компонентов следует использовать флюсы, не вызывающие коррозию и не обладающие электропроводностью. Такие флюсы имеют надпись коррозионно-пассивен и/или не требует отмывки. Хорошо себя зарекомендовали флюсы в виде геля на канифольной основе.

- Активные флюсы (с содержанием кислот и других вызывающих коррозию веществ), например хлористый цинк, используются для пайки электронных компонентов только при условии последующей промывки растворителями для полного удаления остатков флюса. В бытовых условиях такой вариант практически нереализуем.

- На зачищенное место пайки наносится тонкий слой флюса.

- Залуженные детали фиксируются в необходимом положении и прогреваются паяльником. При необходимости в место нагрева вводится дополнительное количество припоя (капля на паяльнике или касание нагретых деталей припойной проволокой). В изделиях высокой надёжности, как правило, залуженные провода перед пайкой ещё и скручиваются («должно держаться без припоя»).

- Спаиваемые поверхности должны быть неподвижны до полного отвердения припоя. Даже небольшое движение деталей друг относительно друга в момент кристаллизации припоя может очень существенно снизить прочность соединения.

- При необходимости флюс удаляется растворителем.

См.

также

такжеСсылки

Литература

- Петрунин И. Е. «Физико-химические процессы при пайке. М., «Высшая школа», 1972;

- Максимихин М. А. Пайка металлов в приборостроении. Л.: ЦЕНТРАЛЬНОЕ БЮРО ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ, 1959

Пайка. Основные понятия и определения

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Пайка — это процесс получения соединений с межатомными связями путем нагрева соединяемых материалов ниже температуры плавления, смачивания их припоем, затекания в зазор и последующей его кристаллизации (ГОСТ 17325—79).

Припой — это металл или сплав, вводимый в зазор между соединяемыми деталями или образующийся в процессе пайки, имеющий более низкую температуру плавления, чем паяемые материалы.

Флюс — это активное химическое вещество, предназначенное для удаления окисной пленки с паяемого металла и припоя и защиты их от окисления в процессе пайки с целью снижения поверхностного натяжения и улучшения растекания жидкого припоя.

Паяемость — это свойство материалов образовывать соединение при заданном режиме пайки.

Режим пайки — это совокупность параметров и условий, при которых осуществляется пайка. Параметрами пайки являются температура, время выдержки, скорость нагрева и охлаждение.

Условия пайки — это способ нагрева, среда, припой и т. д.

Согласно современным представлениям процесс образования паяных соединений протекает в две стадии: возникновение и развитие физического контакта и образование химической связи между атомами контактирующих поверхностей вследствие квантомеханического взаимодействия их электронных оболочек.При пайке возникновение физического контакта и возбуждение химической связи между атомами на поверхностях достигается на стадии смачивания жидким припоем поверхности паяемого металла. Прочность соединения зависит от типа действующих на контактной поверхности межатомных сил. При слабом взаимодействии, например при физической адсорбции, смачивание приводит к получению относительно малопрочных соединений. Если твердый и жидкий металлы способны к химическому взаимодействию, то смачивание обеспечивает образование прочной связи.

Прочность соединения зависит от типа действующих на контактной поверхности межатомных сил. При слабом взаимодействии, например при физической адсорбции, смачивание приводит к получению относительно малопрочных соединений. Если твердый и жидкий металлы способны к химическому взаимодействию, то смачивание обеспечивает образование прочной связи.

Количественным критерием смачивания служит краевой угол смачивания 0, который находят из условия равновесия векторов сил поверхностного натяжения капли жидкости на твердой поверхности (рис. 23.1).

Рис. 23.1. Схема процесса смачивания при пайке

σ1.3 = σ2.3 + σ1.2cos θ, где σ1.3 — поверхностное натяжение между твердым телом и газовой средой; σ2.3 — поверхностное натяжение жидкости на границе раздела с твердым телом; σ1.2 — поверхностное натяжение жидкости на границе с газовой средой. Отсюда следует, что

cos θ = (σ1.3 — σ2. 3)/σ1.2.

3)/σ1.2.

При θ=180° смачивание отсутствует. При θ=0° наблюдается полное смачивание. Если 0°<θ<180°, имеет место частичное смачивание. Смачиваемость и растекаемость припоя при пайке оценивают по краевому углу смачивания, площади растекания, времени до начала смачивания и силе втягивания образца при смачивании (ГОСТ 23904—79).

Технологические возможности

1. Изготовление сложных по конфигурации узлов и конструкций, состоящих из множества элементов за один производственный цикл (нагрев).

2. Получение соединений из разнородных материалов, а также металлов с неметаллами — графитом, ферритом, керамикой.

3. Снижение металлоемкости и повышение коэффициента использования материалов.

4. Обеспечение высокой прецизионности соединяемых изделий.

5. Существенное уменьшение, а в случае низкотемпературной пайки полное исключение остаточных напряжений и деформаций.

6. За счет варьирования размеров соединяемых поверхностей (величины нахлестки) пайка позволяет получать равнопрочные с основным металлом соединения по своей надежности превышающие в ряде случаев надежность сварных соединений.

7. При низкотемпературной пайке образуется разъемное соединение, что весьма важно в производстве радио- и электронной аппаратуры, когда возникает необходимость демонтажа или замены отдельных элементов.

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов / Хабр

Доброго времени суток, Хабр!

Хочу поделиться опытом пайки плат. Также затрону тему установки совсем маленьких компонентов с типоразмером 0201.

Предыстория

У меня ранее уже была статья на похожую тему

«Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я кратко показал, как можно запаивать довольно сложные платы, с большим количеством компонентов, с помощью пинцета и фена. До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

Типоразмеры

Для начала, давайте определимся с типоразмерами пассивных компонентов. Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.

В своих проектах я все чаще стал переходить на 0402, так как это позволяет делать более плотную компоновку и оставлять место на верхних слоях для полигонов и проводников.

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три ленты (Рис.1.) с различными типоразмерами резисторов, чтобы можно было визуально их сравнить.

Метрические размеры резисторов Yageo:

- 0603 – 1,6х0,8мм;

- 0402 – 1,0х0,5мм;

- 0201 – 0,6х0,3мм.

Как видно, отличия существенные.

Инструменты

За более чем десять лет разработки плат и пайки своих макетов я стал больше внимания уделять инструментам. Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Паяльная станция у меня одна уже на протяжении семи лет, даже не помню какая была до этого. «Lukey 852D+».

Паяльная паста «SolderPlus 7020199 62NCLR-A». Флюс «FluxPlus 7019074 6-412-A». Их я смешиваю примерно 1:1 и наношу получившуюся смесь на контактные площадки компонентов с помощью шприца.

Расстановка компонентов на плату

С инструментом разобрались. Теперь немного об Altium и как он нам поможет в расстановке. Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье

Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье

. Итак, если все необходимые поля у компонентов присутствуют, то задача упрощается. Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Рис.2. Поиск компонентов на плате

В появившемся окне ставим фильтры по слою, номиналу и посадочному месту. Нажимаем кнопку ОК и видим, что все необходимые компоненты выделены. Теперь мы знаем их расположение на плате. Важно перейти на слой шелкографии (кнопки + и – на клавиатуре), чтобы увидеть подписи к компонентам, так будет еще проще.

Рис.3. Выделенные компоненты

После этого можно начинать расставлять компоненты. Я обычно ставлю сначала ту сторону (если плата с двухсторонним монтажом), на которой есть большие разъемы. После того, как я запаяю всю сторону, можно переворачивать плату и не бояться, что компоненты сдвинутся при запаивании второй стороны (можно использовать захваты для плат). Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Рис.4. Запаивание компонентов (а)

Рис.5. Запаивание компонентов (б)

После того как все компоненты расставлены, я их пропаиваю феном за один раз, параллельно выравнивая.

BGA устанавливаю после того, как все остальное уже запаяно и плата отмыта от флюса. Мою в ультразвуковой ванне либо спиртом, либо отмывочной жидкостью.

Рис.6. Установленные 0603, 0402 и 0201

По плате видно, что плотность монтажа невысокая. Если постараться, можно было бы уместить 0402 вместо 0201, но в некоторых местах на плате это было бы сложно и, скорее всего, в ущерб трассировке. Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Заключение

Не буду утверждать, что данный способ является самым простым. Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий. Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Если нужны еще какие-то нюансы — спрашивайте!

Спасибо за внимание и до скорых встреч!

Chronolite — Техника пайки

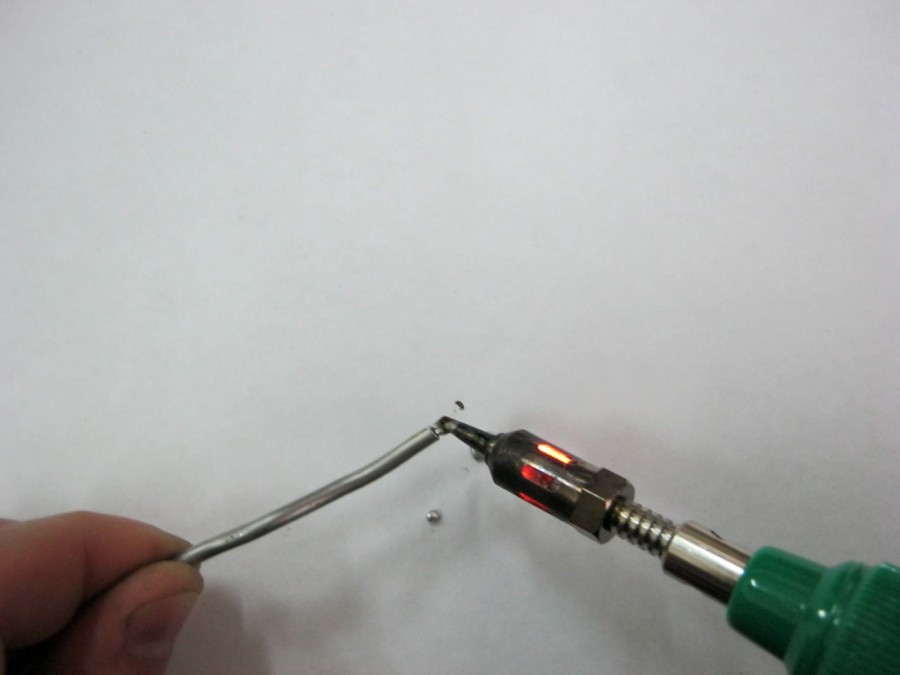

Инструменты и материалыОсновной инструментСоединяемые детали (провода, выводы деталей, контактныея площадки) должно быть прогреты хорошо, но в то же время не черезмерно. Для этого нужен паяльник подходящей мощности. Для пайки деталей такого устройства, как Chronolite, очень подойдет паяльник на 25 Ватт. Можно и более традиционный — на 40 Ватт, но тогда я посоветовал бы переточить его жало так, чтобы оно сходилось к концу клином квадратного или прямоугольного сечения, длиной 25..30 мм. Кончик клина должен плоским, ровным, шириной 2,5..3 мм. Угол при вершине примерно 30 градусов. Плоский край наконечника должен быть залужен на расстояние 3..5 мм. И лучше не стачивать жало «на клин» напильником, а отковать его молотком — оно будет меньше обгорать. Если вдруг не знаете — жало из паяльника вынимается; не надо ковать его прямо в нагревательном элементе… Для этого нужен паяльник подходящей мощности. Для пайки деталей такого устройства, как Chronolite, очень подойдет паяльник на 25 Ватт. Можно и более традиционный — на 40 Ватт, но тогда я посоветовал бы переточить его жало так, чтобы оно сходилось к концу клином квадратного или прямоугольного сечения, длиной 25..30 мм. Кончик клина должен плоским, ровным, шириной 2,5..3 мм. Угол при вершине примерно 30 градусов. Плоский край наконечника должен быть залужен на расстояние 3..5 мм. И лучше не стачивать жало «на клин» напильником, а отковать его молотком — оно будет меньше обгорать. Если вдруг не знаете — жало из паяльника вынимается; не надо ковать его прямо в нагревательном элементе…

Главный материалЭто припой. Нужен оловянно-свинцовый (есть и другие), ПОС-61. Импортные аналоги имеют маркировку Sn60 (или Sn63). Припой представляет собой очень мягкую металлическую проволоку с каналом внутри. В канале — флюс (про то что это такое и зачем — чуть ниже). При нагревании флюс плавится. Проволока имеет различный диаметр. Припой с наружным диаметром более 1.5 мм. — это для починки кастрюль и паровозов. «Наши» припои тоньше — 1 мм., 0.7 мм., 0.5 мм. Есть и еще более тонкие, но это на другие контактные площадки. На те, которые без лупы не паяют. Проволока имеет различный диаметр. Припой с наружным диаметром более 1.5 мм. — это для починки кастрюль и паровозов. «Наши» припои тоньше — 1 мм., 0.7 мм., 0.5 мм. Есть и еще более тонкие, но это на другие контактные площадки. На те, которые без лупы не паяют.

Самый главный материалЭто флюс. При пайке обязательно используйте флюс! Флюс — это состав, который разрушает окислы, присутствующие на выводе детали и на припое, улучшающий смачивание деталей расплавленным припоем и вытесняющий воздух из зоны пайки. Хорошее смачивание — это значит, что расплавленный припой будет собираться на выводах и на контактных площадках печатной платы силами поверхностного натяжения. Припой не будет размазываться по плате и образовывать затекания (перемычки) между дорожками.Того флюса, который есть внутри припоя, для хорошей пайки недостаточно. Считайте пока для простоты, что его хватает только на то, чтобы флюс нормально сцепился с паяльником при плавлении. В качестве флюса при сборке Chronolite применяйте нейтральные флюсы.  В порядке убывания предпочтительности: В порядке убывания предпочтительности:

Никогда не паяйте без флюса! Даже не пытайтесь… Или все же попробуйте разочек, для сравнения. Тогда Вам будет проще поверить в то, что в моем (отнюдь не профессиональном!) паяльном хозяйстве постоянно присутствуют и используются ПЯТЬ видов флюсов.

Излишки флюса после пайки можно (и даже желательно) смыть спиртом, бензином, или ацетоном. Пользуясь ацетоном будьте осторожны, не повредите поверхности оптических элементов. Остальные детали (резисторы, конденсаторы, микросхемы, панели микросхем) к ацетону устойчивы. А вот после окончания изготовления и испытания устройства плату со стороны дорожек даже желательно покрыть тонким слоем спиртоканифольного флюса: спирт улетучится и образовавшийся слой канифольного лака защитит дорожки от окисления.

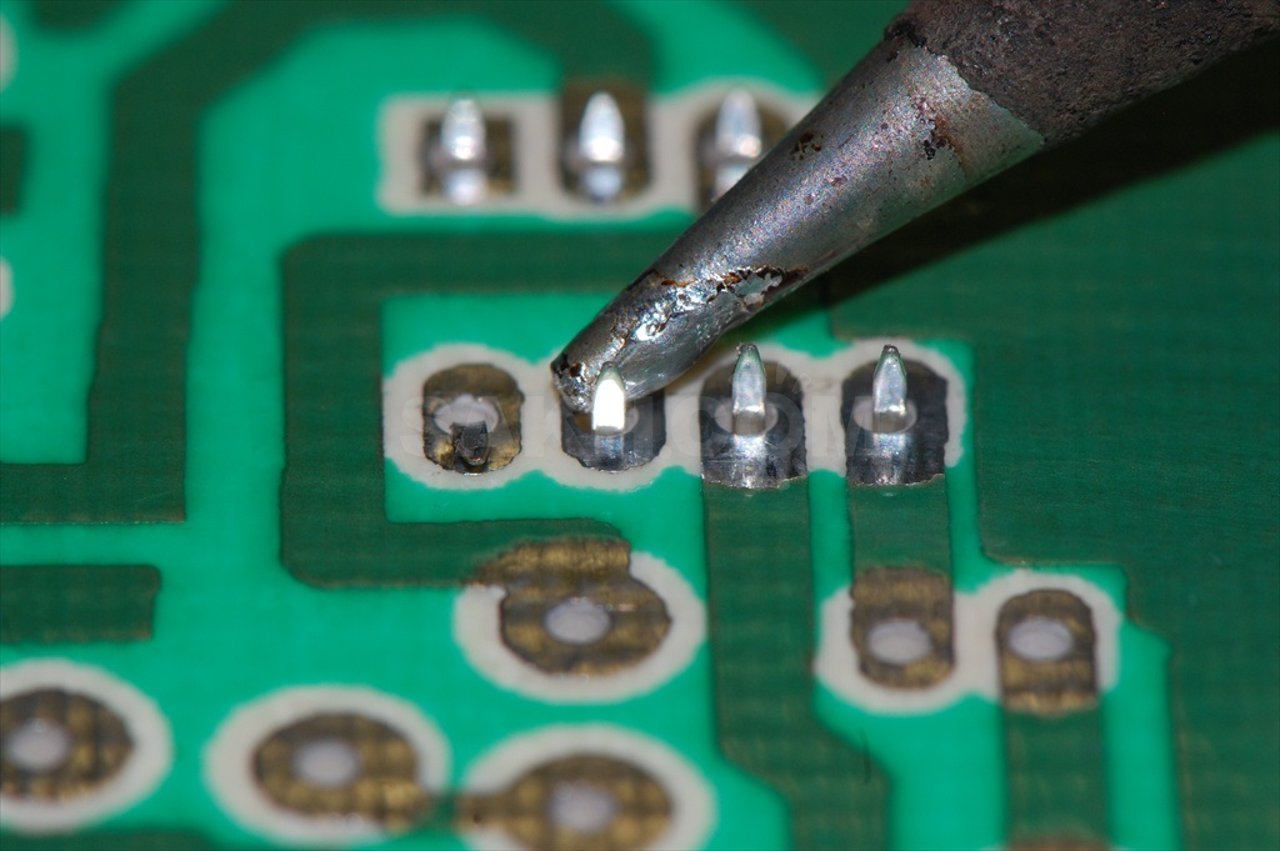

Как надо паять, чтобы паять правильноКачество пайкиКачественная пайка — это не тогда, когда на контактной площадке припоя много, а тогда, когда его достаточно. Припоем должна быть покрыта вся контактная площадка, а не какой-то один ее край. Припой должен окружать весь вывод; дырок и щелей между выводом и контактной площадкой даже на каких-то отдельных участках быть не должно.При качественной пайке с минимально достаточным количеством припоя вокруг торчащего из контактной площадки вывода образуется конус с несколько вогнутыми стенками (отберите у доктора Айболита стетоскоп, разломите его на две половинки и поставьте их раструбами на стол — каждая половинка теперь похожа на хорошо выполненную пайку).  Потому, что припой хорошо смачивает вывод детали и контактную площадку; силы поверхностного натяжения припой по ним растаскивают. Отсюда два вывода: Потому, что припой хорошо смачивает вывод детали и контактную площадку; силы поверхностного натяжения припой по ним растаскивают. Отсюда два вывода:

Техника пайкиВариантов два:

А во всем остальном — выбирайте какой вариант Вам больше по душе. А во всем остальном — выбирайте какой вариант Вам больше по душе.

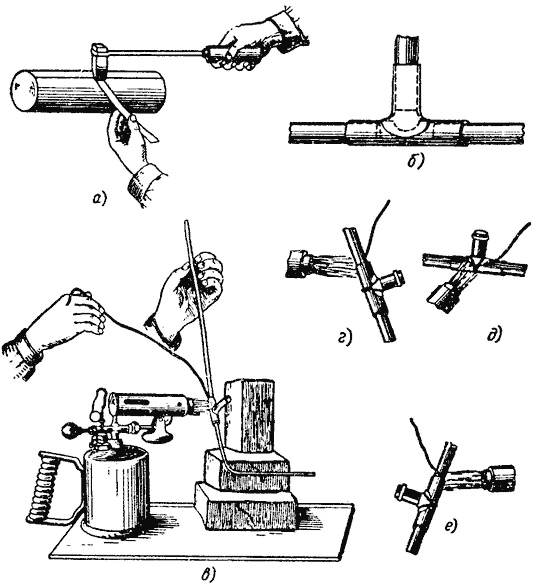

Слив припоя на площадку

И еще — хорошая пайка делается быстро. Примерно за 5..10 секунд. Потом начинаются процессы растворения меди в припое, что ухудшает качество пайки. Отличная пайка — ярко блестит. Пережженая — матовая (это, в общем, не беда). «Холодная» пайка выглядит зернистой, губчатой. Холодная пайка — это брак. Конечно, вы не гировертикаль для самолета паяете; но вы же делаете для себя, любимого…

Подача припоя на нагретую площадку

Ну и если говорить строго, то пайка подачей припоя может быть выполнена без дополнительного флюса.

Как убрать затекания припояЗатекание припоя — это капля припоя там, где ее не должно быть. Как правило, припой затекает между двумя близко расположенными контактными площадками на плате, или между дорожками на плате, или между выводами детали. Чем меньше расстояние между площадками (дорожками, выводами) и чем длиннее участок, на котором они идут близко друг к другу, тем сложнее убрать затекание. И все же, если оно случилось, то убирается оно элементарно.

Самое правильное — приобрести специальную «оплетку для удаления припоя». Это плетенка из тонких медных проволочек, покрытых флюсом немедленно после создания. Медь в ней осталось не окисленной (видите, какая она яркая и блестящая на фотографии?). Если поблизости специальной оплетки не продается, или жаба душит, то можно попробовать использовать оплетку от экранированного кабеля (если таковая имеется под рукой). Но тут медь может быть окисленная, и даже если Вы пропитаете оплетку флюсом, всасываение припоя может быть не слишком хорошим.

Ну а если никакой оплетки нет (или есть, но вся зеленая от старости и окислов), то затекание (и/или излишки припоя с контактной площадки) можно убрать так:

Резюме по технике пайки

На главную страницу |

Холодная пайка что это такое

Что такое холодная пайка

Инструкция

Пайка после затвердения обеспечивает прочное, неразъемное электропроводное и механическое соединение. Если пайка не выполняет функции электропроводности, значит, она была совершена с какими-то нарушениями. Самый распространенный брак – холодная пайка.Холодной пайкой называется дефект, при котором паяные соединения не образуют прочный электрический и механический контакт. Такое некачественное соединение возникает, если не соблюдается ряд правил производства паяльных работ.

Такое некачественное соединение возникает, если не соблюдается ряд правил производства паяльных работ.

Примерный порядок производства паяльных работ заключается в следующем. Предварительно, перед пайкой, необходимо тщательно смочить вывод детали и площадку, где она будет установлена, флюсом. Далее разогреть паяльник и его жалом отхватить около 1 мм припоя от оловянной проволоки. Следует немного подождать, чтобы припой достиг требуемой температуры. Потом жалом паяльника олово наносится на контактную площадку и вывод детали. Жало должно коснуться площадки всей своей передней гранью, а не одним из своих углов.

Когда припой попадет на контактную площадку, он сам растечется по поверхности, не следует специально давить на место пайки или водить по нему паяльником. Если все-таки олово не ложится равномерно на всю площадь, то следует провести жалом паяльника по той части, которая не покрылась припоем. Делать это необходимо быстро, но не рывками, а плавно. Ножку детали и рабочую площадь продолжать нагревать жалом паяльника еще несколько секунд, пока не получится ровное и блестящее соединение.

Качественной пайка считается в том случае, когда припоя на контактной площадке не много, а достаточно. Олово обязано лежать ровным слоем по всей поверхности площадки, должны отсутствовать какие-либо щели или отверстия между ножкой детали и местом, куда она припаивается.

Основные причины возникновения холодной пайки: недостаточная температура паяльного оборудования (180оС-220оС), при этих температурах олово не расплавляется, а лишь немного размягчается и оплавляется. Возможно, проблема в применении флюса ненадлежащего качества (флюсы разрушают окислы на деталях и припое, вытесняют воздух из зоны пайки) или плохо зачищеные места, предназначенные для пайки, смещаются паяемые детали друг относительно друга из-за слабого прогрева паяльником. Холодную пайку от качественной пайки можно отличить по зернистой структуре шва и по тусклосерому цвету.

Как научиться паять

20 апреля 2014

Автор КакПросто!

Умение паять сегодня жизненно необходимо только радиолюбителям и мастерам, ремонтирующим бытовую технику. Тем не менее, способность обращаться с паяльником не помешает практически любому представителю сильного пола, так как в жизни могут встречаться самые разные ситуации. К тому же, научиться паять довольно просто, и много времени это не займет.

Тем не менее, способность обращаться с паяльником не помешает практически любому представителю сильного пола, так как в жизни могут встречаться самые разные ситуации. К тому же, научиться паять довольно просто, и много времени это не займет.

Содержание статьи

- Основы и термины

- Технология пайки

Самый распространенный флюс, использовавшийся много лет, — на основе канифоли, но в последнее время появилось множество более эффективных жидких флюсов, которые не так агрессивно воздействуют на паяльник.Паяльники тоже бывают самыми разными, однако, для начала вам подойдет обычный электрический паяльник небольшой мощности. Если позволяют средства, можно приобрести паяльную станцию: набор, включающий в себя сам паяльник, различные подставки, а главное, регулятор мощности, который позволит вам избежать перегрева паяльника. Жало нового паяльника нужно тщательно «облудить», то есть, нанести защитный слой припоя.

Самый распространенный флюс, использовавшийся много лет, — на основе канифоли, но в последнее время появилось множество более эффективных жидких флюсов, которые не так агрессивно воздействуют на паяльник.Паяльники тоже бывают самыми разными, однако, для начала вам подойдет обычный электрический паяльник небольшой мощности. Если позволяют средства, можно приобрести паяльную станцию: набор, включающий в себя сам паяльник, различные подставки, а главное, регулятор мощности, который позволит вам избежать перегрева паяльника. Жало нового паяльника нужно тщательно «облудить», то есть, нанести защитный слой припоя.Собственно процесс пайки довольно прост. В первую очередь необходимо нагреть паяльник. Температура нагрева считается достаточной, если паяльник плавит припой. Следите за тем, чтобы не перегреть жало. На перегретом паяльнике припой не держится, а сбегает вниз каплями. После этого нужно зачистить места будущей спайки при помощи напильника или наждачной бумаги. Затем на зачищенные поверхности надо нанести тонкий слой флюса и облудить их. Можно либо просто обмакнуть спаиваемые детали в расплавленный припой, либо прикоснуться к ним облуженным жалом паяльника. В любом случае, в результате должен получиться сплошной слой припоя.

Можно либо просто обмакнуть спаиваемые детали в расплавленный припой, либо прикоснуться к ним облуженным жалом паяльника. В любом случае, в результате должен получиться сплошной слой припоя.

Для начала стоит попрактиковаться на ненужных обрезках проводов, старых печатных платах и контактах, чтобы научиться рассчитывать температуру, необходимое количество флюса и припоя. Нескольких часов практики чаще всего бывает достаточно, чтобы получить навык обращения с паяльником.

Нескольких часов практики чаще всего бывает достаточно, чтобы получить навык обращения с паяльником.

Что можно использовать вместо такого инструмента, как паяльник?

Для большинства россиян паяльник не является инструментом первой необходимости. В связи с этим многие считают его покупку нецелесообразной, предпочитая потратить деньги на что-нибудь более нужное. Между тем в любом хозяйстве иногда что-нибудь ломается, и починка без паяльника кажется подчас просто невозможной. Что же делать? Неужели придется использовать столь бережно хранимые накопления и покупать инструмент, который, скорее всего, потом долгие годы будет пылиться на полке? Не стоит торопиться. Оказывается, вокруг имеется немало вещей, которые можно использовать вместо паяльника.

Паяльник в домашних условиях не является инструментом первой необходимости, поэтому можно использовать его заменители.

Способ №1: сила тока

Необходимо приготовить:

- аккумулятор;

- припой с канифолью;

- два провода;

- простой карандаш;

- «крокодильчиковый» зажим.

Этот способ позволяет обойтись не только без паяльника, но и без доступа к электросети, если, конечно, в аккумуляторе имеется заряд. Последовательность действий такова:

Состав сварочного карандаша.

- Соедините два провода, которые необходимо спаять, и уложите на место пайки два-три витка припоя с канифолью внутри.

- Подсоедините один из проводов к любому полюсу аккумулятора.

- Удалив с одной стороны простого карандаша фрагмент деревянной оболочки длиной в 5-10 мм, подсоедините графитовый стержень посредством провода ко второму полюсу аккумулятора.

- Чтобы спаять провода, прикоснитесь на мгновение стержнем простого карандаша к припою. Под действием электродугового разряда он тут же расплавится, и пайка без паяльника будет успешно осуществлена.

Описанный метод совмещает в себе пайку и сварку. Его можно применять для соединения тонких проводов, диаметр которых не превышает 1 мм. Увеличив время дугового разряда, можно осуществить сварное соединение медных проводов без припоя.

Отметим, что данный способ требует некоторой сноровки, поэтому сначала лучше потренироваться на ненужных деталях или отходах.

Вернуться к оглавлению

Этот метод предполагает использовать в качестве припоя оловянно-свинцовый сплав с 62%-м содержанием олова (это третник). С его помощью можно спаять небольшие детали или провода из меди, железа и цинка. Необходимо сделать следующее:

Вместо паяльника можно паять специальным сплавом из олова и свинца.

- Поверхности деталей, которые нужно соединить, обработайте наждачной бумагой или напильником.

- С помощью кисти нанесите на соединяемые участки раствор хлористого цинка. При отсутствии такового его можно приготовить самостоятельно, растворив цинковую стружку в соляной кислоте. При контакте с кожей соляная кислота вызывает сильные ожоги, поэтому все операции с ней выполняйте, соблюдая технику безопасности.

- На одну из деталей положите небольшое количество «третника».

- Грейте свечой или спиртовой горелкой деталь с уложенным на нее сплавом до тех пор, пока он не начнет плавиться.

- Приложите к ставшему полужидким третнику вторую деталь.

- Хорошо прогрейте место пайки, после чего дайте ему остыть. Чтобы ускорить процесс охлаждения, можно капнуть несколько капель воды.

Если необходимо спаять два провода, приложите одним концом третник в виде полосы или тонкого прута к месту соединения.

При отсутствии компонентов, из которых можно приготовить хлористый цинк, в качестве его заменителей может выступить сухой нашатырный спирт или бура. Провода в электрических соединениях перед пайкой лучше обрабатывать спиртовым раствором канифоли.

Третник используют для лужения деталей из меди или железа. Для этого деталь смазывают раствором хлористого цинка, затем хорошо прогревают и размазывают по ее поверхности сплав.

Вернуться к оглавлению

Необходимо приготовить:

Необходимые инструменты для паяльника из скрепки: 1 — металлическая скрепка, 2 — плоскогубцы, 3 — автогенная зажигалка, 4 — шлицевая (плоская) отвертка.

- металлическая скрепка;

- плоскогубцы;

- автогенная зажигалка;

- шлицевая (плоская) отвертка.

Оказывается, обычную скрепку тоже можно использовать вместо паяльника. Для этого необходимо:

- Отогнуть один завиток, частично выпрямив скрепку, и захватить ее посередине плоскогубцами так, чтобы обе ее части выступали с разных сторон.

- Теперь ту часть, где металла больше, нужно разогреть зажигалкой.

- Через некоторое время тепло распространится и на вторую часть, которая будет играть роль жала паяльника. Долго ожидать не придется, поскольку разогревается скрепка довольно быстро.

- Чтобы проверить готовность этого импровизированного инструмента, поднесите свободный конец скрепки к олову. Если необходимая температура достигнута, оно начнет плавиться.

В данном методе олово используется в качестве припоя. Небольшое его количество нужно положить на соединяемые детали, после чего можно приступать к пайке. Используя скрепку вместо паяльника, один ее конец необходимо постоянно держать в пламени зажигалки, иначе инструмент мгновенно остынет. Лучше всего доверить эту задачу помощнику.

Скрепка-паяльник более всего подходит для пайки микросхем и других очень мелких деталей.

Вернуться к оглавлению

Если вам необходимо спаять два провода диаметром до 2 мм, воспользуйтесь этим остроумным решением. Необходимо сделать следующее:

Паяльник на основе аккумулятора можно применять для соединения тонких проводов.

- Снимите с проводов изоляцию (около 30 мм) и зачистите их.

- Наложив оголенные участки проводов друг на друга, скрутите их.

- Снизу к месту соединения приложите фольгу и поднимите ее края так, чтобы провода оказались как бы в желобе. Толщина фольги должна быть около 0,08 мм, ее можно извлечь из старого конденсатора.

- Поверх проводов насыпьте припой. Он представляет собой смесь канифоли (1 часть) и мелко наструганного припоя ПОС-30 (4 части).

- Место пайки с припоем оберните фольгой.

- Теперь фольгу со всем ее содержимым необходимо прогреть. Для этого необязательно использовать горелку, можно обойтись тремя спичками, пламя которых необходимо удерживать под местом пайки полминуты.

- После того как заготовка остынет, снимите фольгу. Если все сделано правильно, провода будут надежно спаяны.

Вернуться к оглавлению

Если в металлической посуде или какой-либо детали образовалась небольшая дыра (до 5-7 мм), ее можно заделать с помощью пайки, но без использования паяльника. Металл вокруг места ремонта следует зачистить наждачной бумагой, также для этой цели можно использовать кирпичный порошок. Если изделие покрыто эмалью, ее надо сбить, чтобы вокруг отверстия образовался чистый металл шириной около 5 мм. Эмаль можно удалить с помощью острого металлического предмета, например, гвоздя, по которому следует несколько раз не очень сильно стукнуть.

Зачищенный металл необходимо обработать травленой соляной кислотой, а затем насыпать на него небольшое количество канифоли.

После этого с внутренней стороны на отверстие укладывают кусочек олова или третника, о котором рассказывалось выше, и разогревают его на спиртовой горелке. За неимением таковой можно воспользоваться примусом, электроплитой или даже керосиновой лампой. Олово расплавится, и дыра будет заделана.

Вернуться к оглавлению

Пайка с помощью фольги.

Осуществить пайку изделий можно с помощью специального карандаша, сегодня такие продаются во многих магазинах. Карандаш необходимо зажечь от любого источника огня. При горении материал, из которого сделан карандаш, начинает плавиться и капать.

Когда необходимое его количество окажется на участке соединения, детали нужно с усилием прижать друг к другу и удерживать таким образом до тех пор, пока припой не остынет и схватится. Этим способом можно скрепить не только металлические элементы (детали даже не нужно очищать от ржавчины), но и керамику, термостойкую пластмассу или стекло. Соединение остается устойчивым при температурах, не превышающих 180° С. Длины карандаша хватает на несколько десятков небольших соединений.

Вернуться к оглавлению

При отсутствии паяльника восстановить электрический контакт между двумя проводниками можно посредством специального состава. Такие материалы выпускаются как отечественными производителями (Контактол К-13), так и зарубежными (Quick Grip и др.). Основу холодной пайки составляет электропроводящий клей, поэтому она может в полной мере заменить пайку традиционную. Главное, чтобы операция проводилась при плюсовой температуре:

- Перед тем как пользоваться подобным составом, провода или другие соединяемые элементы необходимо очистить от окислов и обработать обезжиривающим средством.

- Далее наносят один слой состава, а после выдержки в 15-20 мин — второй.

- Теперь детали можно соединить. Холодная пайка высыхает в течение 1,5-3 часов при температуре окружающего воздуха 18° С, но включать отремонтированное устройство рекомендуется только через сутки.

Из одного такого паяльника стандартного объема (0,8-1,4 мл) можно выдавить полосу длиной в 100-150 мм, так что ресурс холодной пайки вполне приличный.

Если вы живете вдалеке от специализированных магазинов, можно приготовить средство для холодной пайки самостоятельно. Для этого достаточно смешать некоторое количество мелких металлических опилок с нитроклеем или лаком. Готовую смесь с помощью узкого шпателя или заостренной спички необходимо нанести на место соединения. Если соединяемые детали при этом находятся на подложке, к ее обратной стороне лучше приложить магнит. При соединении тонких элементов (проводов или дорожек) на место пайки лучше уложить небольшой лист бумаги или полиэтиленовой пленки с прорезью, а уже потом наносить состав. Холодная пайка попадет только на место соединения (через прорезь), а окружающие его элементы останутся чистыми.

Все про микротрещины в пайке на печатных платах

Здравствуйте, друзья! Сегодня попытаюсь рассказать почти все про микротрещины в пайке на печатных платах. Я не буду тут рассказывать про микротрещины в микросхемах, трещины в компаунде, в проводящих дорожках, в резисторах, конденсаторах и катушках индуктивности, сердечниках трансформаторов и кварцевых резонаторах. Все это темы для отдельных статей.

А в этом материале сможете прочитать о том, как выглядят микротрещины в пайке, почему они образуются, как проявляются неисправности от микротрещин, чем они опасны и как их исправить.

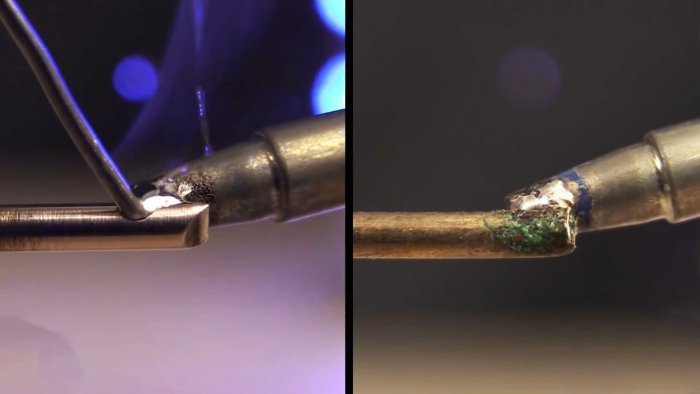

Как выглядят микротрещины в пайке на печатных платах

Микротрещины в пайке вокруг выводов радиоэлементов при монтаже в отверстие очень хорошо заметны даже невооруженным взглядом. Часто видны также отслоения дорожек от платы.

Микротрещины в пайке вокруг планарных радиоэлементов для поверхностного монтажа видны чаще всего под увеличением в микроскоп под определенным углом отражения света.

Микротрещины в пайке контактов BGA микросхем не видны даже микроскопом. Иногда их можно увидеть с помощью микрозонда с подсветкой. Микрозонд представляет собой световод с линзой на конце. Его помещают в зазор между платой и микросхемой.

Посмотрите видео о визуальных системах контроля качества пайки:

Почему образуются микротрещины в пайке

Микротрещины вокруг контактов, смонтированных в отверстие появляются чаще всего у контактов массивных элементов (трансформаторов, конденсаторов, дросселей) от вибраций платы даже в качественной пайке. Часто трещины появляются вокруг контактов разъемов питания, когда к ним приходится прикладывать усилия. Например, частые неисправности флешек связаны с механическим воздействием на разъем USB – со временем контакты разъемов отслаиваются или даже отрываются.

Микротрещины в припое на контактах SMD компонентов появляются от тех же вибраций и термических напряжений. Также частыми причинами являются дефекты в пайке – полости в толщине припоя, примеси, холодная пайка, наплывы, перегрев, быстрое охлаждение.

Микротрещины в шариковых контактах BGA появляются из-за дефектов пайки – холодная пайка, плохая смачиваемость поверхностей контактов, быстрое охлаждение, смещения во время охлаждения, термические напряжения.

Посмотрите, как паяют платы в Китае:

Как проявляются неисправности, если есть микротрещины в пайке

Микротрещины в пайке приводят к дребезгу в контактах, изменению тока нагрузки, пропаданию или появлению контакта при нагреве устройства в процессе работы. Все это чаще всего выводит из строя импульсные блоки питания. Они боятся резких перепадов напряжения в сильноточных цепях.

Бывает так, что место пайки с микротрещиной сильно греется из-за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который, как известно проводит электричество. Это прямой путь к выходу из строя источника питания и высоковольтных цепей.

Чем опасны микротрещины в пайке в работающих устройствах

Самое опасное в микротрещинах – это искрение и воздушный пробой в работающей электронике. Все это сопровождается пожароопасными искрами, громкими хлопками, едким дымом, нагревом и плавлением пластика. Это опасно для человека.

Для электронной схемы это опасно выходом из строя силовых транзисторов, дорогостоящих процессоров и выгоранием дорожек платы. В общем, приятного мало и ведет к дорогостоящему ремонту. На фото показаны дефекты пайки smd компонента (резистора) и неоднородности в BGA-шариках.

Как исправить микротрещины в пайке

Исправить микротрещины в припое чаще всего очень легко – нужно провести качественную пайку с хорошим флюсом.

Контакты DIP-корпусов микросхем и выводов радиодеталей можно пропаивать с твердым, гелевым или жидким флюсом. В любом случае он смачивает спаиваемые поверхности и способствует растеканию припоя. Также выводит примеси и воздух из полостей на поверхность припоя. После пайки флюс лучше смыть.

Многие дефекты пайки SMD компонентов устраняются быстро и просто. Контакты SMD элементов лучше пропаять с гелевым или жидким флюсом, избегая образования лишнего скопления припоя. Жидкий или гелевый флюс легче смыть после пайки.

Дефекты контактов BGA микросхем очень плохо поддаются исправлению без снятия микросхем с платы. Известна популярная методика прожарки и шатания микрочипов с гелевым или жидким флюсом. Однако такая процедура помогает ненадолго. Дело в том, что примеси и воздух из полостей в припое не может выйти при тех силах поверхностного натяжения, которые есть в шариках припоя. Даже с учетом повышения текучести за счет флюса.

Поэтому опытные мастера рекомендуют снимать микросхемы, удалять дефектные шарики припоя и формировать новые шарики. После подготовки контактов к пайке, монтаж осуществлять лучше всего на инфракрасной паяльной станции с соблюдением термопрофиля.

Посмотрите, как проводится профессиональная пайка:

На этом закругляюсь – вопросы по микротрещинам и вызываемым ими дефектам электроники прощу задавать в комментариях или на форуме.

Мастер Пайки с Вами.

Урок 7 — Монтаж и пайка SMD

Монтаж и пайка SMD-компонентов

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

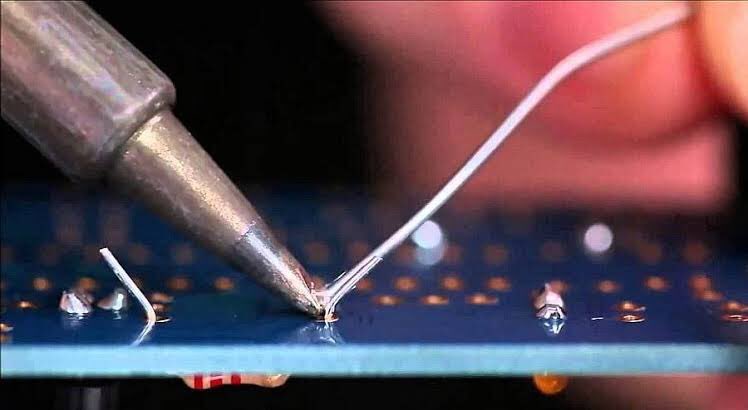

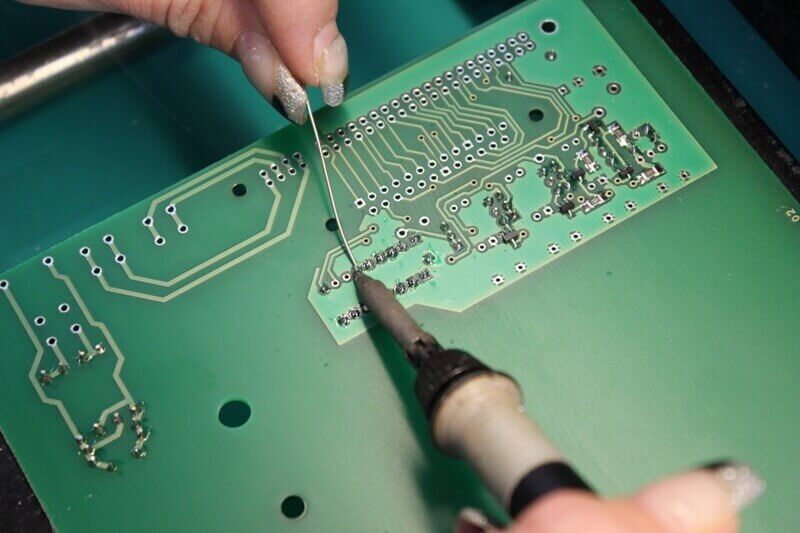

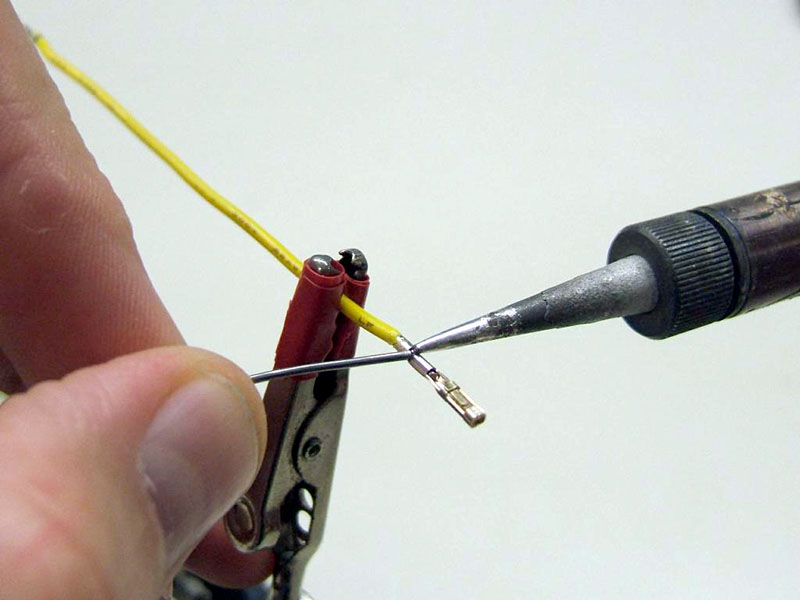

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

— наносим припой на одну контактную площадку;

— с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

— припаиваем второй вывод компонента.

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Скачать урок в формате PDF

Пайка для начинающих. BGA.center

Пайка для начинающих

У начинающего мастера по ремонту электроники возникает огромное количество вопросов. Занимаясь паяльными работами, как SMD компонентов так и BGA микросхем, более 8-лет, мастера Bgacenter подготовили для вас исчерпывающий гайд по пайке. Вы также можете освоить пайку для начинающих под руководством специалистов, здесь профессиональная программа по пайке.

Пайка от А до Я

Процесс пайки bga микросхем, для удобства разделим на несколько последовательных шагов. Основные из которых:

- подготовка материнской платы к паяльным работам

- выпаивание микросхемы

- подготовка контактной площадки

- удаление компаунда

- реболлинг микросхемы

- припаивание микросхемы на плату

- проверка качества пайки

Для того чтобы получить представление о пайке bga, если ранее этим не занимались посмотрите видео-инструкцию. Как преподаватель Bgacenter выполняет процесс паяния

Пайка bga/BGA solderingПодготовка платы

Перед выполнением паяльных работ внимательно осмотрите место предстоящей пайки. А именно: какие микросхемы расположены рядом, есть ли среди них те которые покрыты компаундом (размещаем на них теплоотводы), какие чипы находятся с обратной стороны материнской платы.

Если выпаиваете микросхемы, а с другой стороны находится CPU или BB_RF; старайтесь немного натягивать микросхему и не давать припою полностью расплавится под чипом. Это так называемая холодная пайка, позволяет не угревать микросхемы расположенные на обратной стороне. В этом случае рискуем оторвать пятаки на контактной площадке, но их потом можно восстановить. К тому же чаще отрываются пустышки – неиспользуемые контакты.

Важно учитывать температуру окружающей среды. То есть зимой если в помещении прохладно или есть сквозняки, температуру необходимо поднимать немного выше на 20-30 градусов Цельсия.

Выпаивание bga микросхемы

После проведения визуального осмотра необходимо определиться с направлением потока горячего воздуха. Общее правило – направление фена от микросхем на компаунде. Затем устанавливаем теплоотводы микросхемы с компаундом. Пинцетом «примериться» к микросхеме. Как будет захватываться, с какой стороны заводиться лопатка (чипы на компаунде снимаем лопаткой). При необходимости снять часть обвязки, затем до припаивания U, обвязку восстановить.

Выставить температуру на фене 320 – 340 градусов Цельсия. Расход воздуха – индивидуальная величина для каждой термовоздушной паяльной станции.

Направить фен на плату, на 5-7 сек, (предварительно прогреть плату) поднять температуру места пайки. Для исключения тепловых деформаций motherboard. И для равномерности прогрева. Флюс растекается и равномерно распределяется по необходимому участку.

Поток воздуха. Это индивидуально. Много зависит от того насколько близко Вы паяете от элемента. Я паяю близко к элементу, почти вплотную. И на большом потоке. За счет этого уменьшается время воздействия горячего воздуха на плату. Поток необходимо подбирать индивидуально. Существует два критерия:

- отпаянные микросхемы и компоненты (обвязка) чтобы не сдувало с платы,

- не перегревать плату, это значит исключить продолжительное по времени воздействие высокой температуры. Почему это может быть критично для платы? Либо угреваются рядом стоящие микросхемы на компаунде, либо микросхемы установленные на другой стороне платы, особенно припаянные на легкосплавную пасту могут самопроизвольно отпаяться, в случае ранее выполнявшихся ремонтов. Это еще один очень важный момент, если плата к вам попала уже паяная, а это можно определить при внешнем осмотре; микросхемы могут быть припаяны на bga пасту с низкой температурой плавления. Поэтому перед выполнением работ по пайке, обязательно визуальный осмотр и согласование рисков с клиентом.

Нанести флюс по периметру микросхемы, так как плата горячая, он сразу растекается и затечет под микросхему. Флюс необходим для равномерного распределения температуры. Фен заводить как можно вертикальнее. И начинаем прогревать микросхему, постоянно делая круговые движения, для равномерного нагрева.

Момент снятия микросхемы. Можно ориентироваться по времени (раньше, лет 7 назад — я про себя отсчитывал секунды) или по рядом стоящему конденсатору. Если конденсатор свободно перемещается, ещё 5 секунд грею, затем небольшое смещение по горизонтали в сторону, и затем поднимаю. Если сразу поднимать вертикально вверх, возможен отрыв пятаков. Стараюсь не допускать продолжительности нагрева больше 20 секунд. Некоторые bga микросхемы имеют стеклянный корпус и важно не повредить его. Если при пайке появляется хотя бы небольшой скол или царапины на корпусе чипа, микросхему меняю, используя донорскую плату.

Подготовка контаткной площадки

Паяльником с тонким наконечником нанести сплав Розе на каждый вывод на контактной площадке. Это необходимо для понижения температуры заводского бессвинцового припоя. Если опасаетесь оторвать контакты (или когда мало опыта) при работе с паяльником, можно залудить оплетку сплавом Розе и уже оплеткой залуживать контакты на контактной площадке. При этом особое внимание на обвязку, очень легко и незаметно можно “убрать” радиокомпоненты и потом необходимо будет восстанавливать, перед установкой микросхемы.

На оплетку нанести флюс и не надавливая на плату (положил паяльник и потянул за оплетку) собрать остатки припоя с контактной площадки.

Ватной палочкой или зубной щеткой смоченной в техническом бензине БР-2 (или спирте) отмыть контактную площадку от остатков флюса. Перед отмывкой понизить температуру платы. Как я понимаю, когда уже можно мыть бензином? Палец положил на плату, и если палец терпит, то можно и бензином, для исключения повреждения платы.

Удаление компаунда

Выставить на фене температуру 240 – 250 градусов Цельсия. Специальной лопаткой или пинцетом убрать остатки компаунда с контактной площадки, из-под микросхемы и обязательно очистить периметр. Часто вокруг микросхем установлены компоненты очень маленьких размеров и залиты компаундом. Поэтому особое внимание при чистке компаунда на то чтобы не оторвать обвязку вместе с клеем. Для этого рекомендуется достаточное время прогревать плату, для размягчения клея. И снимать компаунд послойно, а не сразу на всю глубину. Финально отмыть место пайки.

При выполнении ремонта, в режиме диодной прозвонки измерить падение напряжения на каждом контакте. Обязательно даём плате остыть и только после этого выполняем замеры. Горячие конденсаторы могут показывать КЗ, а когда их температура понизиться, КЗ не покажут.

Реболлинг микросхемы

Расположить микросхему на специальном коврике, сверху на котором разместить салфетку или кусок джинсовой ткани.

Для восстановления шариковых выводов на микросхеме, необходимо удалить существующий припой. Паяльником залудить сплавом Розе все выводы на микросхеме (для больших микросхем NAND Flash или Wi-Fi, чипы малых размеров можно не залуживать Розе, а сразу собирать припой медной оплеткой). Будьте аккуратны со стеклянными корпусами, пины легко повреждаются и затем не залуживаются.

Нанести флюс на микросхему и оплеткой с паяльником собрать припой перемешанный с Roze. При необходимости удалить остатки компаунда с поверхности чипа. Отмыть микросхему ватной палочкой или зубной щеткой.

Подобрать трафарет. Предварительно под микроскопом оценить состояние трафарета (качество просечки, загрязненность пастой или флюсом), при необходимости отмыть трафарет бензином или заменить. Совместить трафарет с микросхемой и прижать пинцетом. Лопаткой нанести немного пасты на трафарет и затереть bga пасту в отверстия. Излишки пасты убрать лопаткой и ватной палочкой.

С этого момента и при последующей накатке не допускать горизонтальных и вертикальных смещений накатываемой микросхемы относительно трафарета.

Температуру на фене понизить примерно до 250 – 270 градусов Цельсия. Поток воздуха также можно уменьшить по сравнению с потоком при демонтаже. Направить фен на трафарет и прогревать по периметру, выполняя круговые движения. Выпарить флюс из пасты и окончательно сформировать выводы на чипе.

Стоматологическим зондом или пинцетом вытолкнуть микросхему из трафарета (толкнув в угловые контакты). Это необходимо выполнять, пока микросхема не остыла, иначе она застрянет в трафарете.

Дополнительно еще раз прогреть феном вновь сформированные контакты, для окончательного формирования шаров.

Припаивание микросхемы на плату

Если при подъеме микросхемы сместили обвязку, сначала восстановить обвязку, только потом работаем с микросхемой. На фене выставить Т = 280 – 320 градусов Цельсия (в зависимости от используемой пасты) и уменьшить поток воздуха, по сравнению с потоком при выпаивании.

Нанести флюс небольшое количество на контактную площадку. если флюса будет много, микросхема будет плавать в нем.

Выставить микросхему по зазорам и по ключу:

- точка или другой знак на корпусе микросхемы

- контакт А1, смотреть в ZXW или Wuxinji

Направить поток горячего воздуха на припаиваемую микросхему. Если микросхему сдувает с платы, заводите фен сверху. В этом случае воздухом микросхему придавит и она не будет смещаться. А ещё может сдувать микросхему, потому-что мастер забыл добавить флюс — . Ни в коем случае нельзя надавливать на микросхему сверху.

Как понять что микросхема припаялась:

- Когда прекращаются пульсации флюса выходящего из под припаиваемой микросхемы

- Зондом или пинцетом толкнуть микросхему горизонтально, для того чтобы убедиться что микросхема припаялась. За счет поверхностного натяжения припоя микросхема переместиться обратно. Я всегда толкаю, за много лет выработалась такая привычка. Даже центральный процессор, когда “перекидку” делаю тоже толкаю, для уверенности.

Отмыть флюс с материнской платы.

Проверка качества пайки

Перед проверкой понизить температуру платы. Нельзя подключать к ЛБП и подавать питание на горячую плату сразу после пайки. Так как существуют линии, чаще всего это основные питающие линии процессора и оперативной памяти,у которых низкое сопротивление. И при подаче напряжения на горячую плату – ЛБП может регистрировать КЗ. Подключить плату к лабораторнику и подать напряжение, начиная с 0 вольт плавно довести до рабочего 3,8 Вольт. Если пайка выполнена качественно, то потребления тока на блоке не покажет.

Схемы для пайки для начинающих

Программное обеспечение которым пользуются мастера Bgacenter:

- Wuxinji,

- JCID,

- Xinjijao,

- ZXWsoft.

У каждого софта есть свои преимущества и недостатки. Основной источник схем для пайки это Wuxinji.

Пайка для начинающих видео

Пайка для начинающих / Soldering for beginnersНабор для пайки для начинающих

Необходимый и достаточный набор оборудования и расходных материалов, для выполнения самостоятельных ремонтов материнских плат телефонов, планшетов и ноутбуков.

Паяльник

Термовоздушная паяльная станция

Микроскоп

Лабораторный блок питания

Мультиметр

Держатели плат

Пинцеты

Трафареты

Стоматологический зонд

Силиконовый жаростойкий коврик

BGA паста

Флюс для пайки

Припой

Оплетка для удаления припоя 1,5 и 2,0 мм

Ультрафиолетовый лак

Ватные палочки

Итог

Пайка для начинающего мастера – увлекательный процесс. Самостоятельное освоение которого потребует не только значительных материальных, а и финансовых вложений. Понятно, что опыт приходит с практикой. И чем больше этой самой практики, тем более профессиональным становится мастер по пайке. Но есть одно но — – начинать лучше под руководством опытных мастеров. Которые имея большой бэкграунд, готовы поделиться знаниями и опытом с другими.

Что такое пайка? — Типы и способы пайки

Если бы вам пришлось разобрать любое электронное устройство, содержащее печатную плату, вы увидите, что компоненты прикреплены с помощью техники пайки. Пайка — это процесс соединения двух или более электронных частей вместе путем расплавления припоя вокруг соединения.

Припой — это металлический сплав, который при охлаждении создает прочную электрическую связь между деталями. Несмотря на то, что пайка может создать постоянное соединение, его также можно отменить с помощью инструмента для снятия пайки.Сегодня мы узнаем все о пайке. Что это? Каковы его приложения? Как проходит процесс?

Что такое пайка?Пайка — это процесс соединения, используемый для соединения различных типов металлов путем плавления припоя. Припой — это металлический сплав, обычно состоящий из олова и свинца, который плавится горячим утюгом. Утюг нагревается до температуры выше 600 градусов по Фаренгейту, а затем остывает, чтобы создать прочную электрическую связь.

В своей простейшей форме пайка представляет собой процесс соединения двух металлических деталей с металлом третьего типа, температура плавления которого ниже, чем у них.Этот связующий металл называется «припоем». Представьте себе электрическую цепь, классический вид соединительной ткани на печатной плате, которая связывает компоненты схемы вместе. Эта «соединительная ткань», которую вы видите, является припоем.

Пайка — неотъемлемая часть электронной промышленности, где она является основным способом соединения электрических компонентов. Это не менее важно для изготовления ювелирных изделий, соединения труб, кондиционирования воздуха, работы с витражами, листового металла и этот список можно продолжить.

Здесь следует сделать одно существенное различие: пайка отличается от сварки и пайки.Хотя все три процесса преследуют одну и ту же цель — соединение металлических деталей, они делают это по-разному.

По данным Американского общества сварщиков, пайка представляет собой соединение металлических деталей вместе при температуре ниже 840 градусов по Фаренгейту. С другой стороны, пайка и сварка используют более высокие температуры и обеспечивают более прочное соединение.

Но главная проблема пайки — сложность исправления недостатков. Это как чернила на бумаге: то, что сделано, сделано, и исправить это невозможно.Вот почему для овладения пайкой требуется много практики.

Какие металлы используются?Присадочные металлы, используемые при пайке, раньше были на основе свинца (свинцовый припой). Согласно нормативным требованиям, свинцовые припои все чаще заменяются бессвинцовыми припоями, которые могут состоять из сурьмы, висмута, латуни, меди, индия, олова или серебра.

Какой флюс можно использовать для пайки?Иногда в месте соединения могут быть загрязнения, такие как масло, грязь или окисление.Флюс предотвращает окисление и иногда может использоваться для химической чистки металла. Используемый флюс представляет собой канифольный флюс, который способствует механической прочности и электрическому контакту электрических соединений. Иногда также можно нанести смачивающее средство для уменьшения поверхностного натяжения.

Типы пайкиТипы пайки

Есть 3 типа припоев; без свинца или без свинца, на основе свинца и флюса. Припои на основе свинца являются наиболее надежными и предпочтительными в таких критически важных областях, как медицинская электроника или авиакосмическая промышленность.

Бессвинцовый припой очень легко доступен для флюсовых солдатиков и электроники. В его основе находится восстановитель, который выделяется в процессе пайки. Устраняет окисление с места склеивания.

- Мягкая пайка : Этот метод обычно используется в электронике и сантехнике. Он создает электрическое соединение и соединяет электронные компоненты на печатных платах. Во всех системах пайки это процесс, в котором каждый использует самую низкую температуру плавления металла.Наполнители обычно представляют собой сплавы, которые часто содержат свинец с температурой жидкости ниже 350 градусов Цельсия. Более низкая температура создает прочное соединение, а высокая температура снижает прочность и расплавляет соединение.

- Пайка твердым припоем: Пайка твердым припоем обеспечивает прочное соединение по сравнению с пайкой мягким припоем. Материал, который используется в этом, обычно — серебро или латунь. Чтобы укрепить соединение, требуется паяльная лампа для повышения температуры и расплавления основного металла, который используется для создания прочного соединения, называемого основным металлом.Он нагревается в точке, чтобы создать прочный стык, когда он остывает. Его следует использовать с серебряным припоем при соединении деталей из латуни или меди.

- Пайка: В этом типе пайки используется металл с гораздо более высокой температурой плавления, чем при пайке и пайке. Однако, как и при пайке, склеиваемый металл нагревается, а не плавится. Когда оба материала достаточно нагреются, вы можете поместить между ними припой, который расплавится и будет действовать как связующее.

- Флюс в припое: Сердечник из флюса — это то, что можно назвать катушкой или проволокой, которая используется на объекте в качестве восстановителя.Флюс — это то, что выделяется во время пайки. Он обращает процесс окисления металлов в определенном месте контакта, чтобы обеспечить четкое электрическое соединение.

Припой плавится с использованием тепла утюга, подключенного к контроллеру температуры. Он нагревается до температуры выше его точки плавления примерно 600 градусов по Фаренгейту, в результате чего он плавится, а затем охлаждается, образуя паяное соединение.

Помимо создания прочного электрического шва, припой также можно удалить с помощью приспособления для удаления припоя.

Припой — это металлический сплав, используемый для создания прочных долговечных соединений. например, соединение меди в печатных платах и соединения медных труб. Он также может быть двух типов и диаметров, бессвинцовый и бессвинцовый, а также может иметь диапазон от 0,032 «до 0,062». Внутри припоя сердцевиной является флюс — материал, который используется для усиления и улучшения его механических свойств.

Как паятьЧтобы лучше объяснить, как паять, мы собираемся продемонстрировать это на практике.В этом примере мы собираемся припаять светодиод к печатной плате.

Шаг 1: Установите компонент : Сначала вставьте кабели от светодиода в отверстия на печатной плате. Переверните плату и согните кабели наружу под углом 45 дюймов. Это поможет детали лучше соединиться с медной площадкой и предотвратит ее выпадение во время пайки.

Шаг 2: Нагрейте стык : Включите паяльник и, если он имеет регулируемый контроль нагрева, установите его на 400 ° C.На этом этапе одновременно коснитесь кончиком утюга медной площадки и вывода резистора. Паяльник нужно подержать на месте 3-4 секунды, чтобы нагреть площадку и вывод.

Шаг 3: Нанесите припой на соединение : Удерживая паяльник поверх медной площадки и вывода, коснитесь соединения припоем. ВАЖНО Не касайтесь припоя кончиком паяльника. Вам нужно, чтобы стык был достаточно горячим, чтобы расплавить припой при прикосновении.Если стык слишком холодный, образуется плохое соединение.

Шаг 4: Отрежьте выводы Снимите паяльник и дайте припою остыть. Не дуйте на припой, так как это может привести к плохому соединению. После остывания можно отрезать лишний провод от кабелей.

Правильный припой должен быть гладким, блестящим и иметь форму вулкана или конуса. Вам нужно ровно столько припоя, чтобы покрыть все соединение, но не слишком много, чтобы он превратился в шарик или пролился на соседний вывод или соединение.

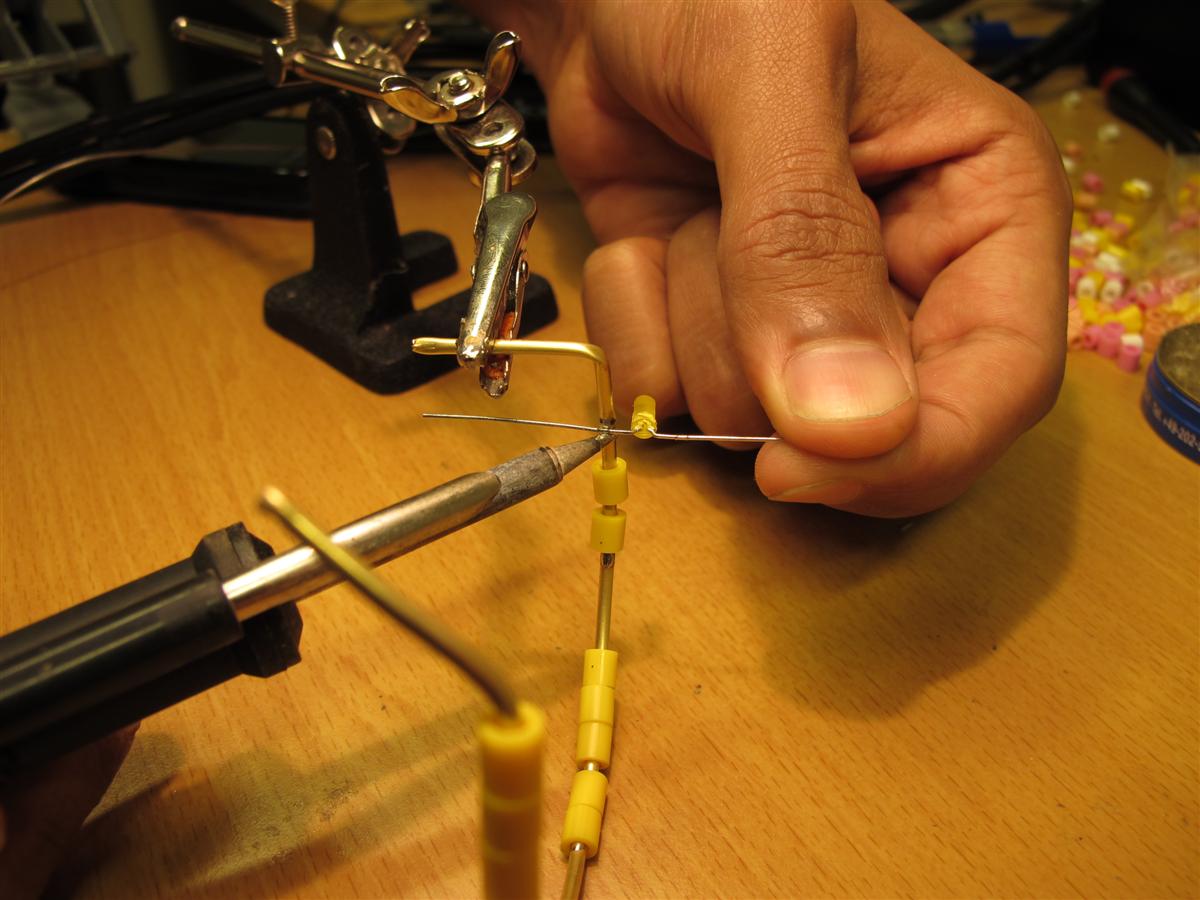

Как припаять провода

Теперь пора показать вам, как спаять провода вместе. Рекомендуется использовать для этого вспомогательные руки или какое-либо другое зажимное приспособление.

Сначала снимите изоляцию с концов обоих проводов, которые вы паяете вместе. Когда проволока скручена, скрутите жилы вместе пальцами. Убедитесь, что ваш паяльник полностью нагрет, и коснитесь кончиком одного из проводов.Держите за проволоку 3-4 секунды.

Удерживая утюг на месте, коснитесь провода припоем, пока он полностью не покроется. Повторите этот процесс с другим проводом. Удерживая два луженых провода друг над другом, коснитесь обоих проводов паяльником. Этот процесс должен расплавить припой и равномерно покрыть оба провода.

Снимите паяльник и подождите несколько секунд, пока паяное соединение остынет и затвердеет. Используйте термоусадочную трубку, чтобы закрыть соединение.

Удаление припоя

Преимущество использования припоя заключается в том, что его можно легко удалить с помощью техники, известной как распайка.Это полезно, когда вам нужно удалить компонент или исправить электронную схему.

Для демонтажа стыка вам понадобится припой, который также известен как оплетка для удаления припоя.

- Поместите кусок распаянной оплетки поверх стыка / припоя, который нужно удалить.

- Нагрейте паяльник и коснитесь кончиком верхней части оплетки. Это нагревает припой, под которым он впитывается распаянной оплеткой. Теперь вы можете удалить оплетку, чтобы увидеть, что припой был извлечен и удален.Осторожно прикасайтесь к косе при нагревании, иначе она станет горячей.

Необязательно — Если у вас много солдат, которых вы хотите убрать, вы можете использовать устройство, называемое присосой для припоя. Это ручной механический пылесос, который всасывает горячий припой одним нажатием кнопки.

Для использования нажмите на плунжер на конце присоски для припоя. Нагрейте соединение паяльником и поместите кончик присоски для припоя на горячий припой. Нажмите кнопку фиксатора, чтобы всосать жидкий припой.Нажмите на поршень, чтобы опорожнить присоску.

Инструменты для пайки

В пайке хорошо то, что для начала работы не требуется много времени. Ниже приведены основные инструменты и материалы, которые вам понадобятся для большинства ваших паяльных работ.

1.

ПаяльникПаяльник — это самое простое паяльное оборудование, имеющее форму ручки. Он используется новичками для пайки своими руками, таких как пайка печатных плат и других электронных компонентов.Сначала нагрейте кончик утюга, включив устройство. После нагрева поместите его на припой и расплавьте.

Для начинающих рекомендуется использовать паяльник с ручкой мощностью от 15 до 30 Вт. Большинство паяльников имеют сменные наконечники, которые можно использовать для различных паяльных работ. Будьте очень осторожны при использовании паяльника, так как он может нагреваться до 896 ° F, что очень сильно.

Паяльник2.

Паяльная станцияПаяльная станция — это полный комплект, в который входят все необходимые инструменты для пайки.Общие инструменты включают паяльник, термофен и инструменты для снятия пайки. Паяльная станция обычно используется для пайки чувствительных электронных компонентов, поскольку вы можете установить точную температуру паяльного жала.

Необходимо подключить паяльную станцию к розетке и установить минимальную температуру. Постепенно нужно повышать температуру, пока припой не расплавится.

Паяльная станция3.

Жала паяльникаВ конце большинства паяльников есть сменная деталь, известная как паяльное жало.Есть много разновидностей этого наконечника, и они бывают самых разных форм и размеров. Каждый наконечник используется для определенной цели и имеет явное преимущество перед другим. Наиболее распространенные наконечники, которые вы используете в проектах в области электроники, — это конический наконечник и наконечник зубила.

- Конический наконечник Используется при пайке точной электроники из-за тонкого наконечника. Благодаря заостренному концу он может доставлять тепло в меньшие области, не влияя на окружающую среду.

- Зубило-наконечник Этот наконечник хорошо подходит для пайки проводов или других более крупных компонентов из-за его широкого плоского наконечника.

4.

Латунь или обычная губкаИспользование губки поможет сохранить жало паяльника чистым, удалив все нарастающие окисления. Наконечники с окислением имеют тенденцию становиться черными и перестают принимать припой, как когда он был новым. Вы можете использовать обычную влажную губку, но это сократит срок службы насадки из-за расширения и сжатия.

Кроме того, влажная губка временно снизит температуру наконечника, когда она будет вытерта. Лучшая альтернатива — использовать латунную губку, как показано слева.

5.

Подставка под паяльникПодставка под паяльник очень проста, но очень полезна и практична. Эта подставка предотвращает контакт горячего утюга с легковоспламеняющимися материалами или случайную травму руки. Большинство паяльных станций поставляются со встроенной губкой, а также губкой или латунной губкой для очистки жала.

6.

ПрипойПрипой — это металлический сплав, плавящийся для создания прочной связи между электрическими частями.Он доступен как в свинцовом, так и в бессвинцовом вариантах, причем наиболее распространены диаметры 0,032 дюйма и 0,062 дюйма. Внутри припоя сердечник представляет собой материал, известный как флюс, который помогает улучшить электрический контакт и его механическую прочность.

Бессвинцовый канифольный припой сердечника чаще всего используется для электронной пайки. Этот тип припоя обычно изготавливается из сплава олово / медь. Вы также можете использовать припой на основе канифоли с содержанием свинца 60/40 (60% олова, 40% свинца) для сердечника, но это становится все менее популярным из-за проблем со здоровьем.Если вы используете свинцовый припой, убедитесь, что у вас есть соответствующая вентиляция, и мойте руки после использования.

При покупке припоя будьте осторожны, НЕ используйте припой с кислотным сердечником, так как это может повредить вашу схему и компоненты. Припой с кислотным сердечником продается в строительных магазинах и в основном используется для монтажа и металлообработки.

Как упоминалось ранее, припои бывают разных диаметров. Припой большего диаметра (0,062 дюйма) хорош для более быстрой пайки больших стыков, но может затруднить пайку меньших стыков.Поэтому всегда полезно иметь под рукой оба размера для разных проектов.

Припой7.

Рука помощи (третья рука)Рука помощи — это устройство, к которому прикреплены 2 или более зажима из кожи аллигатора, а иногда и увеличительное стекло / лампа. Эти зажимы помогут вам удерживать предметы, которые вы хотите припаять, пока вы используете паяльник и припой. Очень полезный инструмент для вашего творческого пространства.

8.

Безопасность при пайкеТеперь, когда вы знаете, какие инструменты и материалы вам понадобятся, пора кратко обсудить способы обеспечения безопасности при пайке.

Паяльники могут нагреваться до 800 ° F. Поэтому всегда важно знать, где находится ваш паяльник. Мы всегда рекомендуем использовать подставку для паяльника, чтобы избежать случайных ожогов или повреждений.