Сварка силумина аргоном в домашних условиях: технология

Сварка силумина сопряжена с некоторыми трудностями. В первую очередь, сварке поддается только силумин литейных марок, в состав которого входит цинк. Во-вторых, сварка этого материала в отличие от алюминия более ресурсозатратна.

Сварка силуминаСилумин – это двухкомпонентный сплав, в составе которого кроме алюминия и кремния присутствуют медь, железо, марганец и прочие элементы. Из него изготавливаются различные изделия методом литья. Хорошие литейные свойства позволяют получать тонкостенные или сложной конфигурации детали, к которым предъявляются повышенные прочностные требования.

Широко применяется силумин при производстве элементов и деталей в авиационной, корабле-, судостроительной отраслях.

Сломанное изделие из силумина легко узнать. На его сколе четко выделяются крупицы. На практике обычно ремонтом не занимаются. Но если возникает острая необходимость, то соединить детали можно несколькими способами: сваркой, пайкой и склеиванием.

Особенности сплава

Силумин – это сплав алюминия и кремния, а кремний влияет на плохую свариваемость. Но примеси железа и титана дают возможность качественного сварного соединения. Марки материала силумин различны. Дешевые составы из Китая буквально плавятся при воздействии высокой температуры. Но изделия известных торговых марок выполняются из более качественного материала.

Среди особенностей силумина следует отметить следующее:

- высокая прочность;

- высокая износостойкость;

- коррозионная стойкость.

У каждого изделия имеется ресурс работы, после которого происходит его разрушение. Соединить элементы можно методами, описанными выше. Склеиваются декоративные изделия. Если к изделию не будут прилагаться значительные внешние усилия, то соединение можно произвести пайкой. Пайка силумина осуществляется при помощи специальных припоев. В основном применяются припои для алюминия: ЕR4043, Harris52, HTS2000.

В основном применяются припои для алюминия: ЕR4043, Harris52, HTS2000.

Изделие из силумина, требующее сварки

Пайку тонкостенных изделий производят мощным электрическим паяльником. Толстостенные же детали разогреть под силу только с использованием газобаллонного оборудования. Процесс протекает при температуре свыше 200°С. Но для предотвращения перегрева деталей используются металлические (стальные) подкладки.

Технология сварки силумина

Сварка силумина в домашних условиях проводится электродуговым методом, но двумя способами. Первый способ – это сварка плавящимися электродами. Широко применяются электроды марки ОК96.50. Стержень изготавливается из силумина, а в качестве обмазки используются составы на основе солей и щелочей из хлора или фтора.

Для соединения деталей плавящимися электродами требуются подготовительные работы. Кроме разделки кромок и удаления окислов с соединяемых поверхностей детали подвергаются предварительному нагреву. Сваривание производится в диапазоне температур от 250°С до 300°С. Для нагрева используется газовая горелка.

Кроме разделки кромок и удаления окислов с соединяемых поверхностей детали подвергаются предварительному нагреву. Сваривание производится в диапазоне температур от 250°С до 300°С. Для нагрева используется газовая горелка.

Результат сварки силумина

К тому же процесс проводится электродами, которые подвергаются нагреву. Печь настраивается на температуру 150°С. При сваривании силумина должны соблюдаться элементарные правила охраны труда. Для защиты должны использоваться:

- костюм;

- маска;

- рукавицы;

- защитная обувь.

Кроме того, в помещении должны присутствовать средства первичного пожаротушения и отсутствовать горящие и легковозгараемые предметы. Сварочное место должно иметь надежное заземление.

Второй способ – это сварка неплавящимся электродом в облаке инертного газа. Но не стоит забывать, что данный метод не подходит для работ в труднодоступных местах, на открытых пространствах, а также внутри резервуаров.

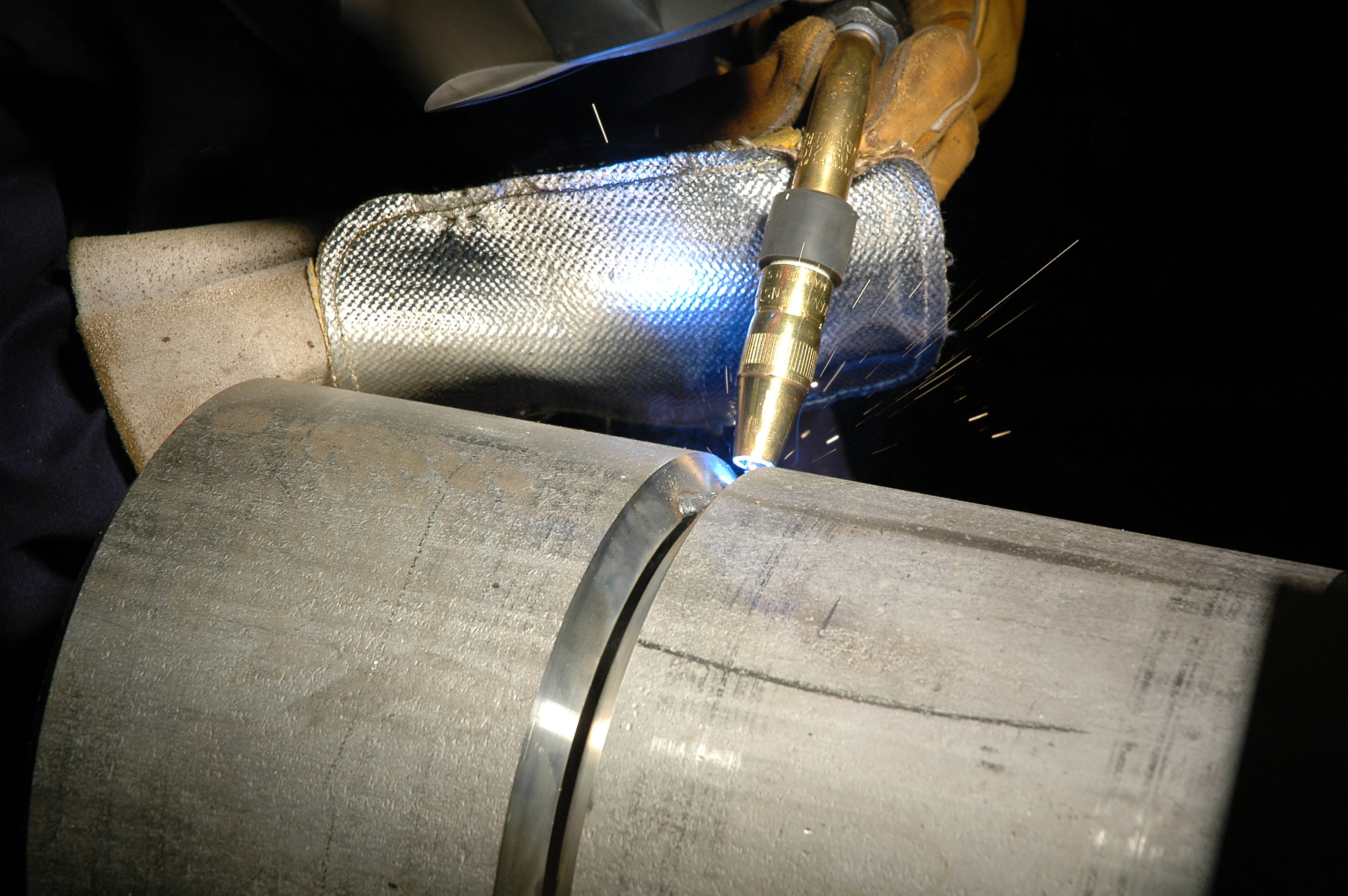

Аргонодуговая сварка силумина

В отличие от первого способа соединения деталей аргонодуговой метод оставляет после себя аккуратный шов и отсутствие шлака.

Технология сварки аргоном предполагает наличие следующего оборудования:

- сварочный инвертор;

- регулирующий осциллятор;

- баллон с аргоном;

- горелку для работы с защитными газами;

- присадку.

Конструкция горелки позволяет одновременно подавать в зону сварки ток для розжига дуги и защитный газ.

Аргонодуговая сварка силумина

Перед тем как подвергнуть силумин сварке его подготавливают. Для этого:

- кромки зачищаются от окислов механическим способом;

- обезжириваются химическим составом.

Процесс аргонодуговой сварки протекает следующим образом:

- Подсоединение инвертора производится в обратной полярности для лучшего плавления металла. При прямой полярности происходит ионизация газа и в сварочной зоне образуется плазма, которая силумин режет, а не плавит.

- Электрод горелки из вольфрама подводится к свариваемой поверхности на расстояние не более 2,5 мм. Соприкасаться им категорически запрещено.

- Аргон в зону сварки начинает подаваться по истечении четверти минуты (15 секунд) после образования дуги. Это обеспечивает лучший прогрев свариваемых элементов.

- Для заполнения сварочной ванны к дуге вводится силуминовый присадочный пруток или проволока. Ее подают под некоторым углом к сварочной ванне и электроду. Скорость подачи проволоки не должна быть быстрой, иначе большой объем расплава провоцирует разбрызгивание.

- Присадка вводится перед горелкой по пути ее движения. Все перемещения только вдоль шва.

- После окончания горения дуги аргон, подается еще в течение 10 секунд. За это время металл шва немного остывает, что предотвращает образование тугоплавких окислов и трещин.

Достоинства и недостатки сварки аргоном силумина

Среди достоинств выделяются:

- узконаправленное воздействие дуги предотвращает деформацию свариваемых элементов;

- аргон значительно тяжелее воздуха, поэтому он вытесняет кислород из сварочной зоны, увеличивая качество;

- высокая скорость процесса;

- наличие разнообразных разработанных методик для сварки различных составов.

Минусы метода:

- работы можно производить только в закрытых помещениях иначе порывы ветра будут сдувать аргон из-под горелки;

- высокие сварочные токи требуют дополнительного теплоотведения;

- дорогостоящее оборудование;

- долгий подбор режимов.

Процесс сварки силумина – занятие достаточно сложное. Для качественного выполнения необходим большой практический опыт.

Силумин (припой для алюминия) — Энциклопедия по машиностроению XXL

Другим путем снижения эрозионной активности силумина, содержащего более 1,5% Mg, является легирование его германием и медью, образующими с алюминием более легкоплавкие и менее богатые алюминием эвтектики. По данным А. А. Суслова и др., состав такого припоя 5—10% Ge, 5—12% Si, 10—15% Си, 1—6% Mg, А —остальное. Припой состава А1 — 5% 8 — (40-4-60)% Ge с температурой растекания припоя 550° С мало-, пластичен и при высоком содержании германия по существу уже не является алюминиевым.

[c.105]

Припой состава А1 — 5% 8 — (40-4-60)% Ge с температурой растекания припоя 550° С мало-, пластичен и при высоком содержании германия по существу уже не является алюминиевым.

[c.105]Пайка алюминия со сталью (в том числе с нержавеющей) значительно облегчается при предварительном лужении стали оловом, цинковыми, алюминиевыми припоями, эвтектикой Л1 — 51 — Си, эвтектическим силумином, алюминием (136, 247] и особенно при предварительном гальваническом покрытии стали серебром [134], активирующим растекание этих припоев по стали. При лужении сталь подогревают до 100—-150°С, а алюминий или припой перегревают выше температуры их полного расплавления на 150—170° С. Применяются флюсы из хлористых и фтористых солей (типа 34А, ФВЗ и др.). Алюминий и его сплавы паяют со сталью, предварительно покрытой гальваническим серебром, алюминиевыми припоями с соответствующими флюсами [134]. Учитывая возможность образования и рост хрупких интерметаллидов между железом и алюминием, время пайки алю-

297]

297]

Для твердой пайки алюминия применяют силумины или припой марки 34А (6% 31, 28% Си, остальное А1) с температурой плавления 525° С. [c.320]

Температура плавления силумина довольно высока, поэтому технологически удобнее применять припои 34А и 35А. Припой 35А несколько пластичнее, чем припой 34А, а припой СЛМ-2 еще более пластичен. Пайка алюминия и его сплавов твердыми припоями производится с применением флюса 34А (см. табл. 97). [c.472]

В качестве припоя чаще всего используют эвтектические сплавы на основе алюминия, например, силумин или припой 34А. Процесс пайки силумином более труден из-за его высокой температуры плавления, близкой к температуре плавления алюминия и его сплавов. Преимущество соединений, паянных силумином, — высокая стойкость против коррозии даже в морской воде. [c.210]

При пайке алюминия горелкой наибольшее распространение имеет припой 34А, который более легкоплавок, чем силумин, поэтому пайка им проще, отсутствует опасность оплавления паяемых деталей. [c.210]

[c.210]

При пайке алюминия и его сплавов в печах обычно применяют те же флюсы и припои, что и при пайке горелкой, но наносят их на паяемые детали заранее. Припой наносят при сборке деталей, а флюс в виде пасты (на безводном спирте) непосредственно перед загрузкой деталей в печь. Температура пайки 600° С для силумина и 560° С для припоя 34А. Выдержка в печи при температурах пайки минимальная. После расплавления припоя и образования галтелей детали выгружают из печи и охлаждают на воздухе.

Силумин (припой для алюминия) 115 Синтамид 42, 44 Синтанол 42, 44 [c.325]

Например, для бесфлюсовой пайки алюминия в вакууме К. Дж. Миллер предложил силумин с содержанием 3—15% Si, легированный 0,4—10% Mg. Силумин, содержащий магний, оказался пригодным для пайки стеклянных отражателей с алюминиевой подложкой в дорожных знаках и сигналах. Для этой цели использован припой состава А1 — (4-т-13%) Si — (4- -б) % Mg в виде плакированного слоя (б—10% его толщины) на алюминии (паяемом металле). Пайку выполняют после нагрева алюминие-

[c.104]

Пайку выполняют после нагрева алюминие-

[c.104]

Во флюсовых ваннах паяют изделия из технического алюминия или АМц, плакированных силумином. Для пайки крупногабаритных изделий при температуре 600—620° С удобен сплав АМцПС, так как АПС в этих условиях почти полностью теряет прочность. При необходимости высокой ударной вязкости паяных швов при температуре —196° С применяют припой А1 — (6-ь8%) Si. Этот припой имеет более низкую эрозионную активность, чем припой с А1—10% Si, При этом толщина плакирующего слоя (во избежание сильной химической эрозии) не должна превышать 100 мкм. Толщина плакирующего слоя припоя, содержащего менее 9% Si, не должна превышать 30 мкм. [c.253]

Жидкий цинковый припой хорошо смачивает посеребренную поверхность алюминия. В некоторых случаях при пайке алюминия и его сплавов применяются промежуточные покрытия с температурой плавления ниже температуры пайки.

Наиболее широкое применение нашли припой 34А и эвтектический силумин. Некоторое повышение прочности паяных соединений из алюминия и его сплавов достигается при применении модифицированных эвтектических припоев системы Л1 — 51 (силумины) и Л1 — Си — 51 (34А) вместо немодифицированных. Снизить температуру плавления припоя 34А можно легированием сплавов А1 — Си — 81 цинком (В62 П480). В отличие от других припоев припои П575А и П590А образуют швы, поверхность которых- может быть подвергнута анодированию (бесцветному и цветному) и фосфатированию.

Пайка алюминия и его сплавов с титаном возможна только после предварительного покрытия титана алюминием, путем погружения в расплавленный алюминий или алюминиевый припой, перегретые до температуры 750—800° С и раскисленные сверху флюсом (например, Ф34А или АФ4А, карналлитом). Пайка алюминиевых сплавов с облуженной поверхностью титана производится с применением флюса Ф34 припоями на основе алюминия (например, эвтектического силумина). [c.298]

Технология пайки алюминия и его сплавов (часть 3)

Известны бесфлюсовые способы низкотемпературной пайки. Бесфлюсовую пайку алюминия можно осуществить в газовых средах без применения защитных покрытий контактно-реактивным методом.

В качестве припоя применяют кремний, медь или серебро, которые наносят на алюминий гальваническим путем, термовакуумным напылением или плакировкой. Высокое качество паяного соединения получают при пайке в вакууме 10-5 мм рт. ст. и толщине покрытия 10-12 мкм.

Пайку алюминия припоями типа силумина осуществляют в специальных газовых средах. В качестве последних используют смеси аргона с парами магния. Такая атмосфера способна при температуре 550-580°С восстанавливать окись алюминия и обеспечивать смачивание паяемой поверхности припоями типа силумин.

При пайке алюминиевых сплавов в атмосфере паров магния последний переходит из газовой фазы в расплав. Предел прочности соединений сплава АМг6, выполненных этим способом, составляет 35,2-35,8 кгс/мм 2, а для сплава АМц 11,5-12,5 кгс/мм2. Коррозионная стойкость получаемых соединений намного выше соединений, чем при флюсовой пайке.

Пайку в защитной атмосфере можно осуществить при использовании самофлюсующих припоев (например, 3-15% Si, 0,4-10% Mg, Al — остальное).

Другой припой состава 7,5-13,0% Si, 0,3% Си, 0,1 % Mg, 4,5% Р, 0,1-30,0% металлов из группы Ni и Со, 0,2% Zn, 0,5% Mn, А1 — остальное. Пайку этими припоями следует производить в среде аргона, гелия или в вакууме.

Бесфлюсовую пайку алюминия припоями типа 34А, силумин ПСр 5АКЦ можно производить по предварительно луженной поверхности припоем П200А. Лужение производят абразивным способом, толщина слоя должна составлять 0,03-0,05 мм на сторону.

Нагрев под пайку рекомендуется производить в печи, в потоке аргона или на воздухе индукционным способом.

Известны способы низкотемпературной пайки без применения флюсов, такие как абразивная пайка или пайка трением. При этом способе пайки окисную пленку с поверхности алюминия можно удалить шабером, металлическими щетками, частицами абразива (асбест, металлические порошки, первичные кристаллы сплавов-припоев, в твердо-жидком состоянии и т. п.), находящимися в расплаве припоя.

Применяют также абразивные паяльники для лужения алюминия, у которых рабочая часть паяльника представляет собой стержень из частиц припоя и абразива.

Собственно операция пайки осуществляется уже после абразивного лужения путем обеспечения плотного контакта по луженым поверхностям при температуре полного расплавления припоя. Возможна подпитка шва припоем.

Возможна подпитка шва припоем.

Ультразвуковое лужение можно производить с помощью ультразвуковых паяльников и в ультразвуковых ваннах.

В связи с тем, что при ультразвуковом лужении отмечается сильная эрозия основного металла, лужению этим способом нельзя подвергать детали с толщиной стенок менее 0,5 мм.

Имеется также способ абразивно-кавитационного лужения. При этом способе лужения твердые частицы, находящиеся в жидком припое, в ультразвуковом поле оказывают дополнительное абразивное воздействие на металл.

При пайке алюминия припоями-пастами на основе галлия в качестве наполнителя паст служат алюминий и сплав алюминия с магнием. Температура пайки 200-225°С, время выдержки 4-6 ч. Предел прочности соединений составляет 3-5 кгс/мм2.

При пайке по полуде чистым галлием с последующей термообработкой предел прочности соединения составляет 2,8-3,8 кгс/мм2. Паяные швы выдерживают ударные, вибрационные и термоциклические нагрузки, обеспечивают вакуумную плотность не ниже 10-2

ст. и имеют удовлетворительную коррозионную стойкость.

ст. и имеют удовлетворительную коррозионную стойкость.Применяют также пайку цинковыми припоями по серебряному покрытию, нанесенному на поверхность алюминия предпочтительно термовакуумным напылением с последующей термообработкой.

Разработан ряд технологических процессов, обеспечивающих надежное соединение алюминия с медью и ее сплавами, со сталью, никелевыми и другими сплавами.

Основные трудности при осуществлении процесса пайки алюминия с указанными материалами заключаются в трудности выбора флюса или газовой среды, обеспечивающих удаление окислов с поверхностей столь разнородных материалов; в образовании хрупких соединений из-за возникновения интерметаллидов в зоне шва; в наличии большой разницы температурных коэффициентов линейного расширения алюминия и перечисленных выше материалов.

Первые два осложнения успешно преодолевают при предварительном нанесении на поверхности соединяемых материалов защитных металлических покрытий.

Пайку алюминия с медью можно успешно осуществить по никелевому покрытию, нанесенному на алюминий химическим способом. Пайку производят в водороде припоем состава 49% Ag, 20% Си, 31% In; температура пайки близка к температуре плавления алюминия.

Пайка алюминия с медью и ее сплавами может также быть осуществлена путем нанесения защитных покрытий типа цинк, серебро и их сплавы на поверхность меди. При этом используют припои на основе олова, кадмия, цинка.

Через серебряное покрытие на меди может быть осуществлена контактно-реактивная пайка с образованием в паяном шве хрупкой эвтектики Al — Ag — Си. Такие паяные соединения могут быть использованы только в несиловых конструкциях.

Соединение алюминия со сталью, в том числе и с нержавеющей, облегчается при предварительном лужении поверхности стальной детали легкоплавкими свинцово-оловянистыми припоями, алюминием и алюминиевыми припоями с применением активных флюсов на основе хлористых и фтористых солей.

При пайке алюминия со сталью очень важно строго ограничивать режим из-за опасности образования хрупких интерметаллидов в паяных швах. Время выдержки не должно превышать 1-4 мин, температура пайки также не должна превышать заданного предела.

Время выдержки не должно превышать 1-4 мин, температура пайки также не должна превышать заданного предела.

Пайка алюминия с титаном возможна только по слою алюминия или олова, нанесенных на поверхность титана путем горячего лужения.

Сварка силумина в домашних условиях электродом и аргоном

В предметах бытового использования, деталях автомобилей широко используется сплав на алюминиевой основе — силумин. Получается он при легировании основы кремнием в количестве 4-22%. Помимо главного критерия, благодаря которому он пользуется популярностью — красивым внешним видом, можно добавить и технические параметры:

- высокие литейные свойства;

- способность к выдерживанию статистических и динамических нагрузок;

- химическая стойкость ко многим агрессивным веществам.

Высокий процент кремния придает прочность, одновременно повышая хрупкость материала, поэтому нередко требуется сварка силумина.

Стоит сразу отметить, что свариванию поддается только литейный алюминий, с содержанием кремния 4-22% и практически нулевым легированием цинком. Процедура достаточно сложная и требует профессионального подхода (соответственно, обходится дорого), поэтому сваривают такие детали только в случае, если они испытывают нагрузки. Что касается декоративных изделий, здесь достаточно применить склеивание одно- или двухкомпонентным клеем. Практикуется также пайка: она несколько прочнее. Но для нагруженных и ответственных деталей необходима все-таки полноценная сварка.

Процедура достаточно сложная и требует профессионального подхода (соответственно, обходится дорого), поэтому сваривают такие детали только в случае, если они испытывают нагрузки. Что касается декоративных изделий, здесь достаточно применить склеивание одно- или двухкомпонентным клеем. Практикуется также пайка: она несколько прочнее. Но для нагруженных и ответственных деталей необходима все-таки полноценная сварка.

Отличительные особенности сплава силумин

Особенности сплава

Несмотря на высокое легирование прочным кремнием, силумин имеет все характеристики, присущие алюминию: этот элемент является первым металлом по сродству с кислородом, поэтому среди всех прочих собратьев он будет первым входить в реакцию с ним.

В холодном состоянии алюминий образует на поверхности плотную оксидную пленку, которая исключает проникновение кислорода и дальнейшее окисление металла. Любая царапина запускает повторную реакцию: «чистый» алюминий образует новый оксид Al2O3, который, в свою очередь, восстанавливает потерянную защиту.

В расплавленном виде, из-за близкого сродства к кислороду, алюминий активно окисляется, образуя шлак — плотную жаропрочную пленку, исключающую взаимосвязь между его молекулами. Из-за этого сварка силумина в домашних условиях очень сложная. Стоит также отметить, что в химический состав входят более тугоплавкие вещества, одним из самых влиятельных оказывается цинк — при его большом содержании сплав свариванию не поддается. Соединить такие элементы можно только механическим способом.

На сегодня рассматриваются 2 метода сваривания алюминия и его сплавов. Каждый из них имеет свои недостатки и используется для ограниченного количества сплавов:

- Электродный. Применяется силуминовая фаза с щелочно-солевой обмазкой.

- Электродуговой. Наиболее рационален за счет использования защитной инертной среды.

Сварка силумина электродом

Технология сварочного процесса

Важно! Проводить сваривание алюминия можно только на обратной полярности при «невысокой» температуре нагрева газа, поскольку ионизация аргона при сильном разогреве может привести к резке металла

В домашних условиях проводится сварка силумина электродом марки ОК96. 50. Его принцип работы аналогичен использованию припоев. Основой фазы служит силуминовый сплав, поверх которого наносится солевая, щелочная обмазка производных фтора или хлора. При расплавлении электрода обмазка образует защитную оболочку (шлак) для получаемого расплава. Однородный (или близкий к нему) химический состав стержня восполняет окислившиеся элементы и объем расплава.

50. Его принцип работы аналогичен использованию припоев. Основой фазы служит силуминовый сплав, поверх которого наносится солевая, щелочная обмазка производных фтора или хлора. При расплавлении электрода обмазка образует защитную оболочку (шлак) для получаемого расплава. Однородный (или близкий к нему) химический состав стержня восполняет окислившиеся элементы и объем расплава.

Чтобы провести сварку электродами, нужно подготовить поверхности: зачистить от окислов, разделать кромки, после чего нагреть. Сварку электродами проводят при температуре металла 250-300 °С. Для этого используется обычная газовая горелка. Способ очень пожароопасен, поэтому в помещении должны находиться средства тушения (песок, огнетушитель).

Наряду с клеем и пайкой используется еще один метод — холодная сварка для силумина. Представляет собой пластичную смесь, которая при взаимодействии с кислородом упрочняет структуру. Ее синтетическая основа не предназначена для перепадов температур, также она «не любит» отрицательной t, ею можно заделать только небольшие трещины.

Самый результативный способ, применяемый для нагруженных деталей, — сварка силумина аргоном и вольфрамовым (неплавящимся) электродом. Используется для толстостенных деталей (толщиной более 3 мм). Для этих целей нужен сварочный инвертор, который подключается по обратной полярности на короткой дуге.

Инвертор должен оснащаться осциллятором (поскольку электрод находится на расстоянии не менее 2,5 мм от металла и не должен соприкасаться с ним). В качестве присадки используется наплавляемая силуминовая проволока. Подготовка состоит из таких этапов:

- Кромки обрабатываются по одинаковой схеме: можно использовать пескоструйную машину, болгарку с металлической насадкой.

- После механической очистки проводят химическую, которая позволяет проникнуть на молекулярный уровень. Обрабатывают кромки бензином, раствором каустической соды, растворителем, после этого промывают напором воды.

- Газ подают после 15-секундного прогрева электрода, а отключают его подачу через 10 секунд после аргона.

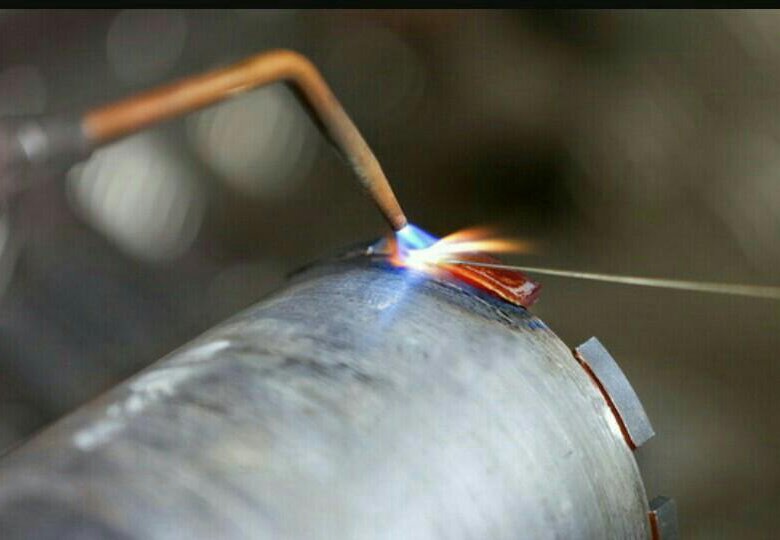

Процесс сварки силумина аргоном

Достоинства и недостатки сварки аргоном

Правильный выбор метода основывается на знаниях принципа их работы. Преимущества аргонодугового переплава:

- Получение однородного шва с отличными физико-химическими показателями.

- Высокая скорость сварки.

- Полная защита от окисления.

- Легкая регулировка мощности благодаря использованию современного оборудования.

- Наличие разработанных методик для различных сплавов.

К минусам можно отнести:

- Дорогостоящее оборудование.

- Необходимость проведения пробных работ.

- Качественный сплав, соответствующий заявленному химическому составу.

- Необходимость постоянного повышения квалификации работника.

Заключение

Каждая технология сварки силумина подбирается в зависимости от назначения детали, ее ценности и производителя. Дешевые китайские изделия сварке не подлежат, поскольку не соответствуют химическому составу, для них лучше использовать клей. Что касается фирменных производителей, лучшим способом соединения является сварка аргоном, поскольку она устраняет самую главную проблему — окисление, а сварной шов обладает высокой прочностью и эстетичным видом.

Что касается фирменных производителей, лучшим способом соединения является сварка аргоном, поскольку она устраняет самую главную проблему — окисление, а сварной шов обладает высокой прочностью и эстетичным видом.

Видео: Сварка силумина, сварка дюраль электродом

Сварка силумина, профессиональная и в домашних условиях

В настоящее время все чаще встречаются изделия не только из чистого алюминия, но и из его сплавов. Такие сплавы по характеристикам намного прочнее, что позволяет изготавливать детали сложных форм для различных механизмов и машин. Одним из таких популярных сплавов является силумин — изделия из него распространены в кораблестроении и авиационном моделировании. Однако, сварка силумина имеет некоторые особенности, о которых необходимо знать и помнить.

Свойства сплава

Алюминиевые сплавы отличаются от чистого алюминия по многим характеристикам. Они также легки, но в разы прочнее и чаще пластичнее. В свою очередь, имея в своем составе от 4% до 22% кремния, силумин славится прочностью, устойчивостью к износу и коррозии. Но в это же время данный сплав не сильно пластичен и, при неправильной обработке, изделие из него может рассыпаться.

Они также легки, но в разы прочнее и чаще пластичнее. В свою очередь, имея в своем составе от 4% до 22% кремния, силумин славится прочностью, устойчивостью к износу и коррозии. Но в это же время данный сплав не сильно пластичен и, при неправильной обработке, изделие из него может рассыпаться.

Процесс сварки силумина со стороны кажется незатейливым, но это не так. Работа с данным сплавом имеет свои отличительные моменты, которые стоит рассмотреть подробнее.

Подготовка к работе

Первый нюанс встречается уже на подготовительном этапе. Дело в том, что силумин снаружи покрыт оксидной пленкой, которая мешает правильной и качественной обработке. Поэтому, перед началом работы необходимо сначала удалить оксидную пленку:

- Зачистить заготовки. Для этого стоит воспользоваться наждачной бумагой, металлической щеткой, шлифовальным диском или пескоструйной установкой.

- Обезжирить. Тщательно протереть зачищенные места стыка бензином или растворителем (типа РС-1, РС-2). Можно окунуть детали в раствор каустической соды, только после этого тщательно промыть их под проточной водой.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Не затягивайте с дальнейшими действиями, рекомендуется приступить к сварочным работам не позднее, чем через три часа после обработки.

На промышленной основе для удаления оксидной пленки популярен метод катодного распыления. За счет бомбардировки положительными ионами происходит полное очищение металлической поверхности и предотвращение образования окислов в процессе сварки.

Способы соединения

Перед осуществлением каких-либо ремонтных работ стоит вспомнить, что для этого используется силумин только литейных марок, содержащий в своем составе цинк. Определить, что сломанное изделие из силумина, довольно просто — на поверхности сколов (разломов) имеются характерные крупицы. Устранить поломку можно тремя способами:

- Пайка — бытовой метод сварки без аргона. Соединить посредством пайки возможно только металлические детали с тонкими стенками. Помогут в этом специальные припои, предпочтительны для сварки алюминия, например ER4043, Harris 52, HTS 2000. Для эффективного скрепления стоит пользоваться мощным электрическим паяльником или иметь при себе компактную газовую горелку, баллон с газом (не аргон) и припой.

- Склеивание. Ремонт выполняется весьма и весьма редко. Причина в том, что склеить возможно только те изделия, которые выполняют в большей степени декоративную функцию. Для серьезных нагрузок этот тип ремонта не подходит.

- Сварочные работы. Самый надежный метод починки, но в то же время самый затратный по используемым ресурсам.

Для ремонта конструкций из алюминиевых сплавов применяется электродуговой метод, который в свою очередь, включает в себя два способа сварки:

- Аргонодуговая.

- Работа плавкими электродами.

Сваривание аргоном

Технология аргонодуговой сварки представляет собой процесс работы неплавким электродом в защитном газовом облаке. Аргон сам по себе инертный газ, он не вступает в реакцию с воздухом и прочими веществами. Его основная функция в сварочном процессе — защита металла от окисления. Аргон тяжелее воздуха и легко вытесняет его из рабочей сварной зоны. Благодаря аргоновому облаку оксидная пленка не успевает образоваться на сплавах и шов получается прочным и аккуратным.

Работа с аргонодуговой сваркой требует наличия необходимого оборудования:

- Баллон с газом, в данном случае с аргоном.

- Инвертор.

- Специальная горелка для работы с защитными газами.

- Осциллятор.

- Проволока из силумина в качестве присадки.

При подготовке к сварочным работам стоит помнить, что горелка должна быть специфичной, совмещающей в себе возможность одновременной подачи электротока и газа.

Многие неопытные сварщики считают аргонодуговую сварку простым делом, но это совсем не так. Для сварки с аргоном необходима сосредоточенность и внимательность в течение всего процесса. Не следует пренебрегать средствами индивидуальной защиты, чтобы уберечься от брызг раскаленного металла.

Для создания качественного сварного соединения подготовленные детали сваривают следующим образом:

- Для того чтобы металл легче плавился сварные работы производятся при обратной полярности тока с применением короткой дуги.

- Присадку помещают в сварочную ванну. Там она расплавляется и соединяется с основным металлом, образуя однородную массу, которая при застывании образуется прочное соединение.

- Для качественного прогрева деталей подача аргона начинается через 15 секунд после образования дуги. Важно не допустить перегрев газа, иначе металл будет не свариваться, а разрушаться.

- Присадочная проволока подается в зону сварки под углом и непременно перед горелкой. Подача должна быть точно, равномерной и двигаться строго вдоль шва. Поперечная или слишком быстрая подача присадки может спровоцировать разбрызгивание металла и ухудшить итоговое качество шва.

- После окончания сварных работ аргон подается еще в течение 10 секунд, что позволяет сплаву остыть и избежать трещин и уплотнений в шве.

Все движения сварщика, подача присадки, а также продвижения горелки должны быть плавными и размеренными.

Регулировка сварных соединений алюминия и его сплавов осуществляется ГОСТом 14806-80 от 01.07.1981 года издания. Все типы швов, их стыки, длина и прочее можно узнать в данном ГОСТе.

Кто знаком с данным методом, выделяют такие его достоинства, как:

- малые затраты времени;

- высокое качество полученных соединений;

- возможность выполнить ремонт в домашних условиях;

- разнообразие методик сварки металлов.

Помимо преимуществ имеются и недостатки:

- высокие затраты ресурсов;

- невозможность работы на открытом воздухе;

- возможные проблемы с настройкой сварочного режима;

Применение плавких электродов

В домашних условиях также произвести сварку изделий из силумина можно и без аппарата для аргоновой сварки. Для этого подходят плавкие электроды, представляющие собой сердечник из необходимого металла (в данном случае силумин) и щелочно-солевую оболочку.

При работе с плавящимися электродами требуется соблюдать некоторые условия:

- прогревать детали до 200°С-300°С;

- электроды нагреть перед применением до 150°С;

- рабочее место обязательно должно иметь заземление;

- должны отсутствовать легковоспламеняющиеся предметы;

- использовать средства индивидуальной защиты: обувь, костюм, маску, рукавицы.

При работе с плавкими электродами необходимо неотрывно контролировать процесс, чтобы своевременно убрать со шва шлак от электрода. Качество соединения получается немного ниже, чем у аргоновой сварки, но этот метод более доступен и не требует больших затрат на оборудование.

Обобщая сказанное, стоит признать, что для новичка сваривание деталей из силумина довольно трудоемкий и требует соответствующих теоретических и практических знаний. При наличии опыта работы, сварка силумина не доставит особых хлопот и соединение получится качественным и прочным.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Алюминий и его сплавы находят широкое применение для изготовления паяных конструкций в авиационной, электротехнической, радиотехнической и ряде других отраслей промышленности. Особенности пайки алюминиевых сплавов определяются такими факторами, как высокая стойкость оксидной пленки, низкая температура солидуса большинства промышленных алюминиевых сплавов, высокая теплоемкость алюминия. Алюминий, обладая большим сродством к кислороду, образует стойкий оксид Аl2O3, находящийся на его поверхности в виде плотной и прочной пленки. Состав и структура оксидных пленок на поверхности алюминиевых сплавов зависят от состава последних. Так, на поверхности алюминиево-магниевых сплавов присутствует смесь оксидов Аl2O3 и MgO. При пайке алюминиевых сплавов оксиды удаляют с помощью флюсов, в вакууме с добавлением паров магния, трением и ультразвуком. Кроме того, разработаны способы пайки контактным плавлением, а также по защитным и барьерным покрытиям и др. Для высокотемпературной пайки алюминиевых сплавов в качестве флюсов применяют смеси солей хлоридов щелочных и тяжелых металлов с добавками фторидов металлов. Пайку алюминия с указанными флюсами производят припоями на основе алюминия типа силумин, 34А, П425А, В62 и др. Зазор при флюсовой пайке должен быть не менее 0,1…0,25 мм. Высокотемпературная флюсовая пайка алюминия и его сплавов может производиться с применением газопламенного, печного, индукционного и контактного нагрева, а также путем погружения в расплавы флюсов. Для пайки алюминиевых деталей применяют бензовоздушные и газовоздушные горелки. Ацетилено-кислородное пламя непригодно, так как снижает активность флюсов. Для пайки ажурных тонкостенных конструкций из алюминиевых сплавов хорошие результаты обеспечивает печной нагрев. Скорость нагрева для пайки зависит от толщины стенок соединяемых деталей. Температуру печной пайки с применением припоя 34А и флюса 34А поддерживают 550…560 °С; при пайке эвтектическим силумином — 580…600 °С. Применение флюса 34А при печном нагреве опасно ввиду возможности значительного растворения паяемого металла цинком, выделяющимся из флюса; в случае пайки тонкостенных деталей это может привести к сквозному проплавлению. Лучшие результаты дает применение флюсов, в которых хлористый цинк заменен на хлористое олово, хлористый кадмий или хлористый свинец. Это приводит к резкому снижению растворения паяемой поверхности металлом, выделяющимся из флюса. Пайка в солевых ваннах отличается высокой производительностью В связи со значительной температурой пайки (580…620 °С) этим способом паяют сплавы с высокой температурой ликвидуса — АД1, АМц и др. Припои должны быть заранее нанесены на паяемые поверхности в виде покрытия или плакирующего слоя (пайка пластинчатых теплообменников). В случае пайки в солевых расплавах состав флюсовой ванны не должен содержать активных хлоридов типа ZnCl2 из-за сильного растворения в них паяемого металла. Для нормальной работы ванны необходимо тщательное удаление из расплава влаги и солей тяжелых металлов. Для этого солевую ванну обезвоживают алюминием при температуре около 600 °С. Еще более высокой степени очистки удается достигнуть применением порошка сплава, состоящего из 30 % Аl и 70 % Mg. При подготовке поверхности изделий из алюминиевых сплавов к пайке рекомендуется после обезжиривания поверхностей производить их травление в 7…10 %-ном растворе едкого натра при 60 °С с последующей промывкой в холодной воде и обработкой в 20 %-ном растворе азотной кислоты, после чего следует тщательная промывка в проточной горячей и холодной воде и сушка горячим воздухом. Пайку рекомендуется производить не позже чем через 2-3 суток после травления. При пайке погружением в расплав флюса необходим предварительный подогрев изделий до 400…500 °С. Сборку изделий под пайку производят с помощью специальных приспособлений, не взаимодействующих с солевыми расплавами. Приспособления изготовляют из коррозионно-стойких сталей, инконеля, керамики. Своеобразной разновидностью флюсовой высокотемпературной пайки алюминия и его сплавов является реактивно-флюсовая. Флюсы-пасты для этой цели, как правило, содержат до 90 % активных хлоридов. При использовании таких паст наблюдается заметная эрозия основного металла. Для избежания указанного недостатка пайку производят погружением в солевую ванну, в состав которой вводят небольшое количество (в сумме до 1 %) активныххлоридов типа хлористого цинка, хлористого олова, хлористого кадмия и др. В связи с тем что остатки флюсов чрезвычайно коррозионно-активны, особенно при эксплуатации паяных соединений в электропроводящих средах, необходимо сразу же после пайки изделия подвергать тщательной обработке с целью удаления остатков флюсов; с этой целью их промывают в горячей и холодной проточной воде с последующей обработкой в 5 %-ном растворе азотной кислоты или в 10 %-ном растворе хромового ангидрида Однако флюсы могут оказаться и внутри паяного шва, и такая обработка не устранит опасности возникновения очагов коррозии. В этом заключается основной недостаток флюсовой пайки алюминиевых сплавов. Прочностные характеристики паяных соединений при применении наиболее распространенных припоев приведены в табл. 10. 10. Прочность паяных соединений из алюминиевых сплавовНизкотемпературную пайку алюминия и его сплавов припоями на основе олова можно осуществить с применением флюсов на основе высококипящих органических соединений типа триэтаноламина с добавками в качестве активных компонентов борфторидов кадмия и цинка. Применение этих флюсов хотя и обеспечивает удаление оксида алюминия при пайке, но в промышленности они не нашли широкого распространения, так как не обеспечивают получения надежных и герметичных соединений. Кроме того, компоненты легкоплавких припоев в паре с алюминием образуют коррозионно-нестойкие соединения вследствие большой разности нормальных электродных потенциалов. Такие соединения не способны работать в коррозионно-активных средах. Указанные недостатки и затруднения исчезают при использовании технологических покрытий под пайку. В качестве таких покрытий при низкотемпературной пайке алюминия принято использовать медь, никель, серебро, цинк и т.п. Покрытие может быть нанесено электролитически, химически, термовакуумным напылением и другими способами. Наиболее высокое качество сцепления покрытия с основным металлом и коррозионную стойкость паяных соединений обеспечивает применение никельфосфорных покрытий, наносимых на поверхность алюминия химическим способом из специальных гипофосфитных растворов. Оптимальная толщина покрытия 17…25 мкм. После нанесения покрытия деталь подвергают термической обработке в защитной среде (аргон или вакуум) при 200 °С в течение 1 ч, что приводит к повышению прочности сцепления покрытия с поверхностью паяемого металла. Пайка по покрытию легкоосуществима оловянно-свинцовыми припоями с применением канифольно-спиртовых флюсов или флюсов на основе водных растворов хлористого цинка. Коррозионная стойкость таких соединений намного выше стойкости соединений из алюминия, выполненных без защитных покрытий. Соединения из сплавов АМц и Д16. выполненные по никельфосфорному покрытию припоем ПОС61, обеспечивают σср = 30…50 МПа. После годичных испытаний в 3 %-ном растворе поваренной соли прочность соединений снижается лишь на 15…18 %. Коррозионная стойкость соединений, выполненных по медному покрытию, особенно в коррозионно-активных средах, гораздо ниже, чем, по никельфосфорному покрытию; коррозионная стойкость повышается при пайке по цинковым покрытиям и, в частности, по слою цинкового сплава, содержащего 5 % Аl. Слой нанесен на поверхность алюминия методом горячего плакирования. Пайку по цинковому покрытию рекомендуется вести припоем типа ПОСК51 с удалением оксидных пленок механическим способом или с помощью флюса на основе эвтектики NaOH-KOH, вводимой в количестве до 20 % в глицерин. Бесфлюсовую высокотемпературную пайку алюминия можно осуществить в вакууме, в газовых средах без применения защитных покрытий (контактно-реактивным методом). В качестве припоя применяют кремний, медь или серебро, которые наносят на алюминий гальванически, термовакуумным напылением или методом горячего плакирования. Высокое качество паяного соединения получают при пайке в вакууме 10-3 Па и толщине покрытия 10…12 мкм. Пайку алюминия припоями типа силумин осуществляют в специальных газовыхсредах: смесях аргона с парами магния. Такая атмосфера способна при 550…580 °С восстанавливать оксид алюминия и обеспечивать смачивание паяемой поверхности припоями типа силумин. При пайке алюминиевых сплавов в атмосфере паров магния последний переходит из газообразной фазы в расплав. Предел прочности на срез соединений сплава АМг6, выполненных этим способом, 352…358 МПа, а для сплава АМц — 115…125 МПа. Коррозионная стойкость получаемых соединений намного выше, чем при флюсовой пайке. Пайку в защитной атмосфере можно осуществить при использовании самофлюсующих припоев [например, составов (в %): 3 — 15 Si; 0,4 — 1,0 Mg; Аl — остальное, или 7,5-13 Si; 0,3 Сu; 0,1 Mg; 4,5 Р; 0,1 — 3,0 металлов из группы Ni и Со; 0,2 Zn; 0,5 Mn; Аl -остальное]. Пайку этими припоями следует производить в среде аргона, гелия или в вакууме. Бесфлюсовую пайку алюминия припоями типа 34А, силумин (ПСр 5АКЦ) можно производить по предварительно луженой поверхности припоем П200А. Лужение производят механическим способом; толщина слоя 0,03…0,05 мм на сторону. Нагрев под пайку рекомендуется производить в печи в потоке аргона или на воздухе индукционным способом. Прогрессивные способы пайки в вакууме и инертных средах значительно вытеснили пайку с применением флюсов. Пайку в вакууме осуществляют в специальных печах при разрежении 1 * 10-3 Па (в этом случае в камере пайки содержится 3 * 10-7 г/м3 кислорода и 2 * 10-8 г/м3 паров воды). В процессе нагрева с изделия и с внутренней поверхности печи происходит десорбция паров воды и кислорода, что значительно ухудшает состав среды. Для улучшения состава атмосферы применяют распыляемый геттер — магний. При пайке в вакууме с распыляемым геттером получают высококачественные паяные соединения. Недостатком этих печей и способа является сложность удаления после пайки магния, конденсирующегося на стенках печного пространства, нагревателях и теплоотражающих экранах, а также длительность цикла нагрева изделия. Альтернативой способу пайки в вакуумных печах, имеющих внутри камеры экраны и нагреватели, является пайка в аргоне в печах с аэродинамическим подогревом. Внутри рабочей камеры этих печей нет традиционных экранов и нагревателей, а нагрев в них осуществляют вращающиеся колеса с лопатками, и он происходит за счет диссипации энергии газа при его вихреобразовании на лопатках специального профиля. Примером использования такого способа нагрева является агрегат, созданный в ОАО «Криогенмаш» для бесфлюсовой пайки алюминиевых изделий в аргоне. Агрегат состоит из термобарокамеры со встроенными аэродинамическими нагревателями (АДН), систем очистки аргона и подачи его в камеру, вакуумирования, контроля и управления процессом пайки и средств загрузки и выгрузки изделия. Рабочая камера агрегата объемом 40 м3 представляет собой гладкий стальной толстостенный цилиндр, внутри которой нет экранов, поэтому она легка и доступна для очистки от конденсирующихся компонентов. Перед напуском каталитически очищенного аргона камера вакуумируется до разрежения 10-3 Па; нагрев камеры до температуры 635 °С с градиентом по газу 3…5 °С осуществляется тремя встроенными АДН общей мощностью 450 кВт. Аэродинамические колеса, вращающиеся с переменной частотой (500, 1000, 1500 об/мин), позволяют регулировать интенсивность нагрева. Теплоотдача от газа к изделию осуществляется путем интенсивной конвекции сильно турбулизированного потока газа, а также теплопроводности по элементам конструкции. По сравнению с вакуумной пайкой, при сопоставимых габаритах и показателях качества изделий, пайка в среде аргона за счет сокращения термического цикла (интенсивный нагрев в газе и выгрузка изделия при 400 °С) является более производительной (на 20 %), менее энергоемкой (на 30 %), а конструкция камеры пайки, не содержащей экранов, облегчает очистку камеры от сконденсированного магния. Качество паяных соединений из алюминиевых сплавов зависит как от выбора эффективного способа предварительной подготовки поверхностей деталей к пайке, включающего удаление жировых загрязнений и «старых» оксидных пленок, так и от состава газовой среды, в которой производится пайка. Для подготовки поверхностей деталей к пайке распространение получили в основном два способа: травление в щелочных растворах и в растворах кислот. Однако эти способы подготовки поверхности нельзя отнести к экологически чистым. Между тем в настоящее время созданы универсальные кислотные и щелочные очищающие средства, представляющие собой водорастворимые, нетоксичные, взрывопожаробезопасные, полностью биоразлагаемые жидкости широкого спектра применения, в составе которых присутствуют поверхностно-активные вещества и компоненты, способные удалять с поверхностей алюминиевых сплавов жировые загрязнения и оксидные пленки. Такие средства в виде концентратов производит, например, российская компания «ЕСТОС». Продукция компании сертифицирована, по гигиеническим показателям допущена к производству на территории России в качестве очищающих средств, в промышленности и в быту. Активность растворов очистителей на основе ортофосфорной кислоты, например ЕС-очиститель фасадов ФФ (ЕС — ФФ), начинается с 10 %-ной концентрации. В отличие от широко распространенных кислотных и щелочных способов подготовки поверхностей деталей обработка в растворе ЕС — ФФ производится при значительно меньшей потере металла (7,0 мкм/мин в NaOH и 0,09 мкм/мин в очистителе ЕС — ФФ). Раствор ЕС — ФФ сохраняет высокую активность после обработки не менее 1,0 м2 на 1 л раствора без корректировки состава. При пайке в вакуумных печах с разрежением в камере пайки 1 * 10-3 Па газовая среда содержит 3 * 10-7 г/м3 кислорода и 2 * 10-8 г/м3 паров воды. При пайке в аргоне содержание паров воды и кислорода на 2-3 порядка выше, что неблагоприятно для пайки Аl-сплавов. Так, в аргоне высшего сорта по ГОСТ 10157-79 содержится 7 * 10-4 г/м3 кислорода. При пайке алюминиевых сплавов припоями типа силумин в таком непроточном аргоне качественных соединений не образуется. Это еще связано и с непрерывным ухудшением атмосферы в процессе пайки за счет термической дегазации паров воды и кислорода с поверхностей изделия, камеры и приспособления. Улучшить состав газовой среды в данном случае можно за счет предварительного и промежуточного вакуумирования камеры до 1 * 10-3 Па, подогрева изделия с приспособлением, дополнительной осушки аргона от паров воды и кислорода и применения нераспыляемого геттера — пористого титана. Например, в процессе пайки в аргоне высокой чистоты (ТУ 6-21-1279) при использовании названных приемов среда для пайки улучшается на порядок и содержит 6 * 10-4 г/м3 кислорода и 1 * 10-4 г/м3 паров воды. Однако в аргоне при пайке сплава АМц эвтектическим силумином даже в такой среде не удается получить стабильное качество соединения. Условия пайки существенно улучшаются, если в паяемом металле или припое содержится магний в количестве не более 1 %. При нагреве в атмосфере аргона алюминиевых сплавов, легированных магнием, магний практически не испаряется, а диффундирует к поверхности детали и способствует разрушению оксидной пленки и улучшению растекания припоя. В результате технологический процесс, включающий каталитическую очистку аргона, двукратное вакуумирование камеры, использование нераспыляемого геттера, ампулирование изделия и подготовку паяемых поверхностей экологически чистыми растворами, реализован при пайке крупногабаритных пластинчато-ребристых теплообменников (ПРТ) длиной 3000 мм и сечением 850 х 1100 мм. Пайка производится при температуре 605 ± 5 °С. Общее время цикла составляет 22 ч. Конструктивно ПРТ представляет собой паяный пакет из проставочных листов толщиной 1…1,5 мм и гофрированной насадки, выполненной из ленты толщиной 0,2…0,7 мм. Припоем служит эвтектический (11,7 % Si) или близкий к эвтектическому силумин, которым с обеих сторон на толщину 80…120 мкм плакирован проставочный лист. Количество припоя, наносимого на паяемые поверхности, должно быть расчетным, поскольку при недостаточной толщине плакированного слоя снижаются качество и прочность соединений, а при избыточной возможно растворение тонкостенных элементов. При пайке крупногабаритных конструкций ПРТ применение сплавов, содержащих магний, для тонкостенной насадки (0,15…0,3 мм) недопустимо, так как проникновение припоя по границам зерен приводит к полной потере ее устойчивости. Поэтому насадку изготавливают из сплава АМц, в качестве материала для брусков используют сплав АД31, содержащий магний, а для проставочных листов применяют сплав АМц, плакированный эвтектическим силумином. Известны способы низкотемпературной пайки без применения флюсов, такие, как абразивная пайка или пайка трением. При этом способе пайки оксидную пленку с поверхности алюминия можно удалить шабером, металлическими щетками, частицами абразива; помогают удалению оксида и первичные твердо-жидкие кристаллы, находящиеся в расплаве припоя. Для лужения алюминия применяют также абразивные паяльники, у которых рабочая часть представляет собой стержень из частиц припоя и абразива. Операция пайки осуществляется уже после абразивного лужения обеспечением плотного контакта по луженым поверхностям при температуре полного расплавления припоя; возможна подпитка шва припоем. Ультразвуковое лужение можно производить с помощью ультразвуковых паяльников и в ультразвуковых ваннах. В связи с тем что при ультразвуковом лужении отмечается сильная эрозия основного металла, лужению этим способом нельзя подвергать изделия с толщиной стенок менее 0,5 мм. Применим также способ абразивно-кавитационного лужения. При этом способе твердые частицы, находящиеся в жидком припое, в ультразвуковом поле оказывают дополнительное абразивное воздействие на металл. При пайке алюминия припоями-пастами на основе галлия в качестве наполнителя паст служат алюминий и сплав алюминия с магнием. Температура пайки 200 … 225 °С, время выдержки 4…6 ч; σв = 30…50 МПа. При пайке луженой поверхности чистым галлием с последующей термической обработкой σв = 28…38 МПа. Паяные швы выдерживают ударные, вибрационные и термоциклические нагрузки, обеспечивают вакуумную плотность не ниже 1 Па и имеют удовлетворительную коррозионную стойкость. Применяют пайку алюминия цинковыми припоями по серебряному покрытию, нанесенному на поверхности пайки предпочтительно термовакуумным напылением с последующей термической обработкой. Разработан ряд технологических процессов, обеспечивающих надежное соединение алюминия с медью и ее сплавами, со сталью, никелевыми и другими сплавами. Основные трудности при осуществлении процесса пайки алюминия с указанными материалами заключаются в следующем: в выборе флюса или газовой среды, обеспечивающей удаление оксидов с поверхностей столь разнородных материалов; в образовании хрупких соединений из-за возникновения интерметаллидов в зоне шва; в наличии большой разности ТКЛР алюминия и перечисленных материалов. Первые две задачи успешно решаются предварительным нанесением на поверхности соединяемых материалов защитных металлических покрытий. Пайку алюминия с медью можно осуществить по никелевому покрытию, нанесенному на алюминий химическим способом. Пайку производят в водороде припоем состава (в %): 49 Ag, 20 Сu, 31 In; температура пайки близка к температуре плавления алюминия. Пайка алюминия с медью и ее сплавами может быть также осуществлена нанесением защитных покрытий типа цинка, серебра и их сплавов на поверхность меди. При этом используют припои на основе олова, кадмия, цинка. Через серебряное покрытие на меди может быть осуществлена контактно-реактивная пайка с образованием в паяном шве хрупкой эвтектики Al-Ag-Cu. Такие паяные соединения могут быть использованы только в ненагруженных конструкциях. Соединение алюминия со сталью, в том числе и с коррозионно-стойкой, облегчается при предварительном лужении поверхности стальной детали легкоплавкими оловянисто-свинцовыми припоями, алюминием и алюминиевыми припоями с применением активных флюсов на основе хлористых и фтористых солей. При пайке алюминия со сталью очень важно строго ограничивать режим из-за опасности образования хрупких интерметаллидов в паяных швах (время выдержки не должно превышать 1…4 мин, температура пайки — заданного предела). Пайка алюминия с титаном возможна только по слою алюминия или олова, нанесенному на поверхность титана путем горячего лужения. См. также: |

Сварка изделий из силумина | PrimeSteel

Заказать сварку изделий из силумина в Киеве вы всегда можете в Компании Праймстил, где все работы выполняются качественно, оперативно и по приемлемым ценам.

Сварка силумина имеет определенные технологические особенности. Процесс сварки изделий из силумина выполняется неплавящим электродом в защитном аргоновом облаке. В результате окись алюминия создает надежное наплавление на поверхности. В открытом воздухе произвести такую сварку невозможно. Аргон в данном случае выполняет только защитную функцию, он является инертным газом, и не вступает во взаимодействие ни с воздухом, ни с другими газами, ни тем более с металлами.

Силумин это алюминиевый сплав с добавлением кремния. Кремний добавляется для укрепления сплава. Обычно добавляют 10% кремния, что значительно увеличивает прочность, но не слишком увеличивает вес металла. По виду силумин не отличается от обычного алюминия. Из него изготавливают сложные литые детали, к которым предъявляются повышенные требования по прочности. Кроме того он устойчив к коррозии. Диапазон применения силумина необычайно широк. Вот только неполный список сфер его применения: посуда, сантехнические изделия, детали для автомобилей, и даже авиастроение.

Для сварки изделий из силумина используется аргонодуговая технология. В качестве наплавки используется силуминовая проволока. Поверхности для сварки предварительно зачищаются наждачной бумагой и обезжириваются химическим средством.

Очень часто в процессе эксплуатации выходят из строя детали автомобильной, строительной или сельскохозяйственной техники. У них могут появляться трещины в корпусе, разломы отдельных частей и элементов. Для ремонта и восстановления этих деталей нужно выполнить сварочные работы . Это могут быть поддоны картера, головки блока цилиндров, коробки передач, диски или другие автодетали. Используя восстановление поврежденных деталей с помощью сварки вам не понадобится тратиться на приобретение новых.

Стоимость сварки силумина зависит от вида и размера самой детали, а также от характера и размера повреждений. В любом случае для уточнения цены сварки силумина и для получения подробной консультации звоните нашему специалисту по телефонам, указанным на сайте.

Растекание припоев по поверхности металла в расплавленном флюсе

Никитин В.М., Муравьев Р.С. Взаимодействие медных припоев с нержавеющей сталью СН-4 в процессе растекания // Новые паяльные материалы и технологии. Машиностроение, Москва (1971), с. 99–103.

Г. Манько, Пайка и припои, Машиностроение, Москва (1968), 265 с.

Google Scholar

Н. Кагеяма, Распространение припоев на металлической поверхности, № 58213/6, ВИНИТИ, Москва (1966).

Google Scholar

Дж. Амато, Ф. Баудрокко и М. Равицца, «Распространение и агрессивное воздействие припоев на основе никеля на нержавеющую сталь», Сварка. I., 50 , № 4, 183 (1971).

Google Scholar

H. H. v. D.Слуис, Д. против. Торре, «Высокотемпературная пайка аустенитной стали AISI», Lastechniek, 38 , № 12, 290 (1972).

Google Scholar

Левина Л.Г., Сторчай Э.И., Баранов Н.С. Коррозионные характеристики некоторых строительных материалов в хлоридно-фторидных расплавах // Защита металлов. 1972. № 6. С. 726.

Google Scholar

Н.С. Баранов, С.Лоцманов Н., Степанов Г. А. Авторское свидетельство № 270462, Открытия, Изобретения, Промышленные образцы, Товарные знаки, № 16 (1970).

Баранов Н.С., Лоцманов С.Н., Сторчай Е.И., Ежов Н.В. Удаление воды из солевых расплавов при пайке алюминиевых сплавов // Новые паяльные материалы и технологии в машиностроении. 1971), стр. 171–178.

Сторчай Э.И., Савельева В.М., Куколев Е.Н. Кинетика флюсования алюминиевых сплавов в хлоридно-фторидных расплавах // Хим. Физика.я Нефти. Машиностр., № 9, 33 (1973).

Google Scholar

Туманов А.Т., Квасов Ф.И., Фридляндер И.Н. (редакторы), Алюминий: металлургия, обработка и применение алюминиевых сплавов, Металлургия, Москва (1972), 664 с.

Google Scholar

Алюминиево-кремниевый сплав | AMERICAN ELEMENTS ®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ

Название продукта: Алюминиево-кремниевый сплав

Номер продукта: Все применимые коды продуктов American Elements, например.грамм. AL-SI-01-P.50SI , АЛ-СИ-01-П.36СИ , АЛ-СИ-01-П.35СИ , АЛ-СИ-01-П.25СИ , АЛ-СИ-01-П.12СИ , АЛ-СИ-01-П.10СИ , АЛ-СИ-01-П.02СИ , AL-SI-01

Номер CAS: 11145-27-0

Соответствующие установленные области применения вещества: Научные исследования и разработки

Информация о поставщике:

American Elements

10884 Weyburn Ave.

Los Анхелес, Калифорния

Тел .: +1 310-208-0551

Факс: +1 310-208-0351

Телефон экстренной связи:

Внутренний, Северная Америка: +1 800-424-9300

Международный: +1 703-527-3887

РАЗДЕЛ 2.ИДЕНТИФИКАЦИЯ ОПАСНОСТИ

Классификация вещества или смеси в соответствии с 29 CFR 1910 (OSHA HCS)

Вещество не классифицируется в соответствии с Согласованной на глобальном уровне системой (GHS).

Опасности, не классифицированные иным образом

Информация отсутствует.

Элементы маркировки

Элементы маркировки GHS

Неприменимо

Пиктограммы опасности

Неприменимо

Сигнальное слово

Неприменимо

Краткие сведения об опасности

Неприменимо

Классификация WHMIS

Не контролируется

Система классификации

Рейтинги HMIS (шкала 0-4)

(Опасные материалы Система идентификации)

Здоровье (острые эффекты) = 0

Воспламеняемость = 0

Физическая опасность = 0

Другие опасности

Результаты оценки PBT и vPvB

PBT:

Не применимо.

vPvB:

Не применимо.

РАЗДЕЛ 3. СОСТАВ / ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Химические характеристики: Вещества

Номер CAS Описание:

7429-90-5 Алюминий

7440-21-3 Кремний

РАЗДЕЛ 4. ПЕРВАЯ ПОМОЩЬ

Описание первого меры помощи

Общие сведения

Никаких специальных мер не требуется.

При вдыхании

В случае жалоб обратитесь за медицинской помощью.

При контакте с кожей

Обычно продукт не раздражает кожу.

После контакта с глазами

Промыть открытый глаз под проточной водой в течение нескольких минут. Если симптомы не исчезнут, обратитесь к врачу.

После проглатывания

Если симптомы не исчезнут, обратиться к врачу.

Информация для врача

Наиболее важные симптомы и воздействия, как острые, так и замедленные

Отсутствует какая-либо соответствующая информация.

Указание на необходимость немедленной медицинской помощи и специального лечения

Отсутствует какая-либо соответствующая информация.

РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ

Средства пожаротушения

Подходящие средства тушения

Специальный порошок для металлических возгораний.Не используйте воду.

Средства пожаротушения непригодны из соображений безопасности

Вода

Особые опасности, исходящие от вещества или смеси

При пожаре могут образоваться следующие вещества:

Дым оксида металла

Рекомендации для пожарных

Защитное снаряжение:

Никаких специальных мер обязательный.

РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Меры личной безопасности, защитное снаряжение и порядок действий в чрезвычайной ситуации

Не требуется.

Меры по защите окружающей среды:

Не допускайте попадания материала в окружающую среду без соответствующих правительственных разрешений.

Методы и материалы для локализации и очистки:

Собирать механически.

Предотвращение вторичных опасностей:

Никаких специальных мер не требуется.

Ссылка на другие разделы.

См. Раздел 7 для информации о безопасном обращении.

См. Раздел 8 для получения информации о средствах индивидуальной защиты.

См. Раздел 13 для получения информации об утилизации.

РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Обращение

Меры предосторожности для безопасного обращения

Хранить контейнер плотно закрытым.

Хранить в сухом прохладном месте в плотно закрытой таре.

Информация о защите от взрывов и пожаров:

Никаких специальных мер не требуется.

Условия безопасного хранения с учетом несовместимости

Хранение

Требования, предъявляемые к складским помещениям и таре:

Особых требований нет.

Информация о хранении в одном общем хранилище:

Не хранить вместе с кислотами.

Хранить вдали от окислителей.

Дополнительная информация об условиях хранения:

Держать емкость плотно закрытой.

Хранить в прохладном, сухом месте в хорошо закрытой таре.

Особое конечное использование

Отсутствует какая-либо соответствующая информация.

РАЗДЕЛ 8. МЕРЫ КОНТРОЛЯ ВОЗДЕЙСТВИЯ / ЛИЧНАЯ ЗАЩИТА

Контроль воздействия

Средства индивидуальной защиты

Общие защитные и гигиенические меры

Следует соблюдать обычные меры предосторожности при обращении с химическими веществами.

Поддерживайте эргономически соответствующую рабочую среду.

Дыхательное оборудование:

Не требуется.

Защита рук:

Не требуется.

Время проницаемости материала перчаток (в минутах)

Не определено

Защита глаз:

Защитные очки

Защита тела:

Защитная рабочая одежда.

РАЗДЕЛ 9. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

Информация об основных физических и химических свойствах

Общая информация

Внешний вид:

Форма: Твердое вещество в различных формах

Запах: Без запаха

Порог запаха: Не определено.

Значение pH: Не применимо.

Изменение состояния

Точка плавления / интервал плавления: Не определено

Точка кипения / интервал кипения: Не определено

Температура сублимации / начало: Не определено

Воспламеняемость (твердое, газообразное)

Не определено.

Температура возгорания: Не определено.

Температура разложения: Не определено.

Самовоспламенение: Не определено.

Взрывоопасность: Не определено.

Пределы взрываемости:

Нижняя: Не определено

Верхняя: Не определено

Давление пара: Не применимо.

Плотность при 20 ° C (68 ° F): Не определено.

Относительная плотность

Не определено.

Плотность пара

Не применимо.

Скорость испарения

Не применимо.

Растворимость в / Смешиваемость с водой: Не определено.

Коэффициент распределения (н-октанол / вода): Не определено.

Вязкость:

динамическая: Не применимо.

кинематика: Не применимо.

Другая информация

Отсутствует какая-либо соответствующая информация.

РАЗДЕЛ 10. СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

Реакционная способность

Информация отсутствует.

Химическая стабильность

Стабилен при соблюдении рекомендуемых условий хранения.

Термическое разложение / условия, которых следует избегать:

Разложение не происходит при использовании и хранении в соответствии со спецификациями.

Возможность опасных реакций

Реагирует с сильными окислителями

Условия, которых следует избегать

Отсутствует какая-либо соответствующая информация.

Несовместимые материалы:

Кислоты

Окислители

Опасные продукты разложения:

Пары оксидов металлов

РАЗДЕЛ 11.ТОКСИКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Информация о токсикологическом воздействии

Острая токсичность:

Эффекты неизвестны.

Значения LD / LC50, которые имеют отношение к классификации:

Нет данных

Раздражение или разъедание кожи:

Может вызывать раздражение

Раздражение или разъедание глаз:

Может вызывать раздражение

Сенсибилизация:

Сенсибилизирующие эффекты неизвестны.

Мутагенность зародышевых клеток:

Эффекты неизвестны.

Канцерогенность:

ACGIH A4: Не классифицируется как канцероген для человека: Недостаточно данных для классификации агента с точки зрения его канцерогенности для людей и / или животных.

Репродуктивная токсичность:

Реестр токсических эффектов химических веществ (RTECS) содержит репродуктивные данные для этого вещества.

Специфическая системная токсичность, поражающая отдельные органы-мишени — многократное воздействие:

Эффекты неизвестны.

Специфическая системная токсичность, поражающая отдельные органы-мишени — однократное воздействие:

Эффекты неизвестны.

Опасность при вдыхании:

Эффекты неизвестны.

От подострой до хронической токсичности:

Реестр токсических эффектов химических веществ (RTECS) содержит данные о токсичности при множественных дозах этого вещества.

Дополнительная токсикологическая информация:

Насколько нам известно, острая и хроническая токсичность этого вещества полностью не изучена.

РАЗДЕЛ 12. ЭКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Токсичность

Водная токсичность:

Отсутствует какая-либо соответствующая информация.

Стойкость и разлагаемость

Отсутствует какая-либо соответствующая информация.

Потенциал биоаккумуляции

Отсутствует какая-либо соответствующая информация.

Подвижность в почве

Отсутствует какая-либо соответствующая информация.

Дополнительная экологическая информация:

Общие примечания:

Не допускайте попадания материала в окружающую среду без соответствующих правительственных разрешений.

Избегать попадания в окружающую среду.

Результаты оценки PBT и vPvB

PBT:

Не применимо.

vPvB:

Не применимо.

Другие побочные эффекты

Отсутствует какая-либо соответствующая информация.

РАЗДЕЛ 13. УТИЛИЗАЦИЯ

Методы обработки отходов

Рекомендация

Проконсультируйтесь с государственными, местными или национальными правилами, чтобы обеспечить надлежащую утилизацию.

Неочищенная тара:

Рекомендация:

Утилизация должна производиться в соответствии с официальными предписаниями.

РАЗДЕЛ 14. ТРАНСПОРТНАЯ ИНФОРМАЦИЯ

Номер ООН

DOT, ADN, IMDG, IATA

Неприменимо

Собственное транспортное наименование ООН

DOT, ADN, IMDG, IATA

Неприменимо

Класс (ы) опасности при транспортировке

DOT, ADR, ADN, IMDG, IATA

Класс

Неприменимо

Группа упаковки

DOT, IMDG, IATA

Неприменимо

Опасности для окружающей среды:

Неприменимо.

Особые меры предосторожности для пользователя

Не применимо.

Транспортировка наливом в соответствии с Приложением II MARPOL73 / 78 и Кодексом IBC

Не применимо.

Транспортировка / Дополнительная информация:

DOT

Морской загрязнитель (DOT):

№

РАЗДЕЛ 15. НОРМАТИВНАЯ ИНФОРМАЦИЯ

Нормы безопасности, здоровья и окружающей среды / законодательные акты, относящиеся к веществу или смеси

Элементы маркировки GHS

Не применимо

Опасность пиктограммы

Неприменимо

Сигнальное слово

Неприменимо

Краткая характеристика опасности

Неприменимо

Национальные правила

Все компоненты этого продукта перечислены в U.S. Закон о контроле за токсичными веществами Агентства по охране окружающей среды Реестр химических веществ.

Все компоненты этого продукта занесены в Канадский список веществ, предназначенных для домашнего использования (DSL).

SARA Раздел 313 (списки конкретных токсичных химикатов)

7429-90-5 Алюминий

Предложение штата Калифорния 65

Предложение 65 — Химические вещества, вызывающие рак

Вещество не указано.

Правило 65 — Токсичность для развития

Вещество не указано.

Правило 65 — Токсичность для развития, женщины.

Вещество не указано.

Prop 65 — Токсичность для развития, мужчины

Вещество не перечислено.

Информация об ограничении использования:

Для использования только технически квалифицированными специалистами.

Этот продукт подпадает под требования к отчетности раздела 313 Закона о чрезвычайном планировании и праве общества на информацию от 1986 года и 40CFR372.

Другие правила, ограничения и запрещающие нормы

Вещество, вызывающее очень большую озабоченность (SVHC) в соответствии с Регламентом REACH (EC) № 1907/2006.

Вещества нет в списке.

Должны соблюдаться условия ограничений согласно Статье 67 и Приложению XVII Регламента (ЕС) № 1907/2006 (REACH) для производства, размещения на рынке и использования.

Вещества нет в списке.

Приложение XIV Правил REACH (требуется разрешение на использование)

Вещество не указано.

Оценка химической безопасности:

Оценка химической безопасности не проводилась.

РАЗДЕЛ 16. ПРОЧАЯ ИНФОРМАЦИЯ

Паспорт безопасности в соответствии с Регламентом (ЕС) №1907/2006 (REACH). Вышеприведенная информация считается правильной, но не претендует на исчерпывающий характер и должна использоваться только в качестве руководства. Информация в этом документе основана на текущем уровне наших знаний и применима к продукту с учетом соответствующих мер безопасности. Это не является гарантией свойств продукта. American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом. Дополнительные условия продажи см. На обратной стороне счета-фактуры или упаковочного листа.АВТОРСКИЕ ПРАВА 1997-2021 AMERICAN ELEMENTS. ЛИЦЕНЗИОННЫМ ДАННЫМ РАЗРЕШЕНО ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННЫХ КОПИЙ БУМАГИ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ.

силумин — английское определение, грамматика, произношение, синонимы и примеры

Субэвтектический безникелевый силумин , полученный из вторичных шихтовых материалов

Польские Патенты

Безникелевый почти эвтектический силумин , полученный из вторичных шихтовых материалов

Польские Патенты

Настоящее изобретение также касается производства кремния, возможно, силумина , и / или алюминия с использованием технологического оборудования, включающего два или более печей, объединенных в один блок с промежуточной перегородкой, которая предназначена / предназначены для передачи электролит из одной печи в другую.

патенты-wipo

Литейный приэвтектический силумин

Польские Патенты

Используемый реагент состоит из шлаков, образующихся при производстве синтетического силумина , водяного пара и углеродсодержащего материала.

патенты-wipo

Около 55% мирового потребления кремния металлургической чистоты идет на производство алюминиево-кремниевых сплавов ( силумин, сплавов) для литья алюминиевых деталей, в основном для использования в автомобильной промышленности.

WikiMatrix

Безникелевый субэвтектический сплав , силумин , полученный из чистых исходных шихтовых материалов.

Польские Патенты

Литейный безникелевый почтиэвтектический сплав , силумин , изготовленный из вторичных шихтовых материалов

Польские Патенты

Способ получения карбида кремния и, необязательно, алюминия и силумина , (алюминиево-кремниевый сплав) в одной ячейке, причем: силикатные и / или кварцевые породы подвергаются электролизу в солевом расплаве, состоящем из фторидсодержащей электролизной ванны, в результате чего кремний и алюминий образуются в одной ванне, а образованный алюминий, который может быть низколегированным, течет ко дну и необязательно отводится, углеродный порошок из катодного материала и / или из внешних источников добавляется непосредственно в ванну расплава или ванну замораживания в дополнение к катодному осадку, замороженная ванна и катодный осадок измельчаются до или после добавления углерода частицы; полученная смесь плавится при температуре выше 1420 ° C, и SiC кристаллизуется при охлаждении.

патенты-wipo

Способ производства металлического кремния, силумина и металлического алюминия

патенты-wipo

Безникелевый почти эвтектический силумин , полученный из чистых исходных материалов

Польские Патенты

В качестве реагента может использоваться шлак, полученный при производстве синтетического силумина , продукта, полученного обработкой графита водяным паром, известью, смесью графита и вторичного алюминиевого шлака или отработанной смесью, полученной в литейной промышленности.

патенты-wipo

Для производства силумина остаточный электролит с низким содержанием кремния со стадии I переносится во вторую печь и добавляется металлический алюминий (стадия II).

патенты-wipo

Настоящее изобретение относится к процедуре непрерывного или периодического производства в одну или, возможно, несколько стадий в одной или нескольких печах металлического кремния (Si), возможно, силумина, (сплавы AlSi) и / или металлического алюминия (Al) в требуемых условиях в ванна для плавления, предпочтительно с использованием полевого шпата или полевого шпата, содержащего породы, растворенные во фториде, и технологическое оборудование для проведения процедуры.

патенты-wipo

Процесс получения карбида кремния и, возможно, алюминия и силумина (алюминиево-кремниевый сплав)

патенты-wipo

Силумин высокой чистоты (сплавы AlSi) получают путем легирования высокочистого алюминия и высокочистого Si из остаточного Si и Si (IV) в криолит (Na¿3?

патенты-wipo

Другие применения элементарного бария незначительны и включают добавку к силумину (алюминиево-кремниевые сплавы), которая улучшает их структуру, а также подшипниковые сплавы; припой свинец-олово — для повышения сопротивления ползучести; сплав с никелем для свечей зажигания; добавка к стали и чугуну в качестве модификатора; сплавы с кальцием, марганцем, кремнием и алюминием в качестве раскислителей высококачественной стали.

WikiMatrix

Силумин для автомобильных отливок и способ придания им микроструктуры и текстуры поверхности для повышения износостойкости

Польские Патенты

Ремонт— Как закрепить стальной стержень в глухом отверстии силуминовой детали?

(Помогло бы изображение сломанного куска.)

Вариант 1. (Однозначно лучший ответ) Купите новую ножовку. Вы не сможете исправить это, не удалив резьбовую деталь, которая все еще остается в отверстии, а затем изготовив новую деталь для удержания лезвия.Это потребует добавления резьбы к новой детали. Если у вас нет инструментов для этой работы, вам нужно будет их приобрести, что будет стоить вам больше, чем новая рама для ножовки.

Вариант 2. Удалите резьбовую часть, которая остается внутри отверстия. Обычно это предполагает просверливание в нем небольшого отверстия, затем необходимо купить инструмент для вывинчивания шурупов, которые были отбиты в отверстии. (Обычно это называется ez-out или что-то в этом роде. Они есть в строительном магазине.) Вы вставите этот инструмент в просверленное отверстие.Он застрянет на месте с грубой обратной резьбой с острыми краями и позволит вам вытащить резьбовую деталь. Может помочь капнуть туда немного WD-40, когда вы пытаетесь открутить резьбовую часть.

Просверливание этого отверстия само по себе может быть проблематичным, поскольку существует большая вероятность, что часть ножовки была сделана из твердой стали — по конструкции, чтобы выдерживать нагрузки, которые она должна принимать для удержания полотна. Хуже того, вы должны просверлить отверстие в неровной поверхности.

Вы также можете вытащить резьбовую деталь другими способами, но вы должны делать все это, не повреждая там внутреннюю резьбу, иначе вы НИКОГДА не сможете закрепить там новую деталь.

Как я уже сказал, если у вас нет нескольких важных инструментов, все это может быть легче отремонтировано, просто купив новую раму для ножовки. Деньги решают все, хотя рама для ножовки стоит не так уж и дорого. И если вы не знаете, как извлечь этот фрагмент винта, то, вероятно, у вас нет этих инструментов, и вы не будете использовать их достаточно часто в будущем, чтобы заслужить их покупку. В то же время хорошо иметь возможность отремонтировать такие вещи, поэтому, если у вас есть интерес и желание выполнять такую работу в будущем, тогда дерзайте.Но не удивляйтесь, если вы обнаружите, что на покупку новой рамы для ножовки у вас уйдет гораздо больше времени и средств, чем того стоит на самом деле.

Теплопроводность металлов, металлических элементов и сплавов

Теплопроводность — к — это количество тепла, передаваемого за счет единичного температурного градиента в единицу времени в установившихся условиях в направлении, нормальном к поверхности единицы площади. Теплопроводность — к — используется в уравнении Фурье.

| Металл, металлический элемент или сплав | Температура — t — ( o C) | Теплопроводность — k — | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | -73 | 237 | |||||||||||||||||

| « | 0 | 236 | |||||||||||||||||

| 127 | 240 | 127 | 240 | 9058||||||||||||||||

| « | 527 | 220 | |||||||||||||||||

| Алюминий — дюралюминий (94-96% Al, 3-5% Cu, следы Mg) | 20 | 164 | |||||||||||||||||

| Алюминий — силумин (87% Al, 13% Si) | 20 | 164 | |||||||||||||||||

| Алюминиевая бронза | 0-25 | 70 | |||||||||||||||||

| Алюминиевый сплав 3003, прокат | 0-25 | 9 0583 190||||||||||||||||||

| Алюминиевый сплав 2014.отожженный | 0-25 | 190 | |||||||||||||||||

| Алюминиевый сплав 360 | 0-25 | 150 | |||||||||||||||||

| Сурьма | -73 | 30,2 | |||||||||||||||||

| « | 127 | 21,2 | |||||||||||||||||