Перемотка и ремонт однофазного электродвигателя в Москве и Московской области

Перемотка однофазного электродвигателя – востребованная ремонтно-техническая услуга, предоставляемая нашей компанией. Асинхронные однофазные электродвигатели – это один из наиболее распространённых видов электрических машин. Учитывая, что бытовое энергопотребление однофазное, то и большинство электродвигателей, устанавливаемых в приводы различной техники, рассчитано на прямое подключение к сети напряжением 220 В и частотой 50 Гц.

Необходимость перемотать однофазный электродвигатель может возникнуть в ходе эксплуатации (внезапный отказ), а также в результате ревизии при техническом обслуживании, в процессе различных видов ремонта (срочный, текущий, капитальный). Однофазные асинхронные двигатели широко используются в разнообразных бытовых приборах, к примеру, в стиральных, посудомоечных машинах, вентиляторах. Также они устанавливаются в приводы оборудования бытового и промышленного назначения (насосы, станки небольшой мощности, компрессоры).

Характерной особенностью для таких электродвигателей считается варьирование их по мощности (десятки ватт – несколько киловатт). Соответственно, они имеют различные габариты, некоторые особенности конструктивного исполнения. Электродвигателями мощностью менее 1 кВт комплектуется, в основном, бытовая техника, оборудование, рассчитанные на подключение к двухпроводной электросети. Более мощные двигатели используются в приводах производственного назначения.

Однофазный электродвигатель имеет конструкцию, в состав которой входят:

- статор с рабочей и пусковой обмотками;

- вращающийся ротор, установленный на валу;

- щиты с опорными подшипниками вращения;

- охлаждающий вентилятор, колпак;

- станина, вспомогательные элементы.

Основными рабочими параметрами однофазных электродвигателей являются мощность (вращающий момент), КПД, частота вращения, рабочий цикл.

Ремонт однофазных электродвигателей

Восстановить заводские технические параметры работы приводов поможет ремонт однофазных электродвигателей. В двигателях этого типа используется статор с однофазной обмоткой, короткозамкнутый ротор, дополнительная пусковая обмотка, расположенная перпендикулярно основной. При эксплуатации привода могут возникать периодические перегрузки по току в обоих обмотках, приводящие к снижению мощности, недопустимому нагреву, полному отказу (остановке).

В двигателях этого типа используется статор с однофазной обмоткой, короткозамкнутый ротор, дополнительная пусковая обмотка, расположенная перпендикулярно основной. При эксплуатации привода могут возникать периодические перегрузки по току в обоих обмотках, приводящие к снижению мощности, недопустимому нагреву, полному отказу (остановке).

С помощью перемотки однофазного электродвигателя удаётся полностью восстановить его рабочие характеристики. При этом затраты на восстановительный ремонт значительно ниже, чем на приобретение другого агрегата. Так, перемотать однофазный электродвигатель в среднем более чем в 2 раза дешевле покупки нового. При восстановлении не меняются установочные размеры, монтаж отремонтированного двигателя на прежнее место осуществляется максимально быстро.

Ремонт однофазных электродвигателей с перемоткой рабочей или пусковой обмоток статора осуществляется в условиях мастерской. Для этого используется специальное перемоточное оборудование. Его применение позволяет качественно перемотать однофазный электродвигатель, соблюдая при этом технологию укладки и изоляции обмоточных проводов.

Починка электродвигателя не сводится только к его перемотке. В процессе ремонта производится восстановление всех важных электромеханических параметров работы агрегата, его чистка, смазка подшипников и другие необходимые технологические операции.

Цены на ремонт однофазного электродвигателя

| Мощность, (кВт) | Частота вращения,об/мин | |||

| 3000 | 1500 | 1000 | 750 | |

| До 1,5 | 2740 | 2806 | 3417 | 4057 |

| 2.2 | 3090 | 3245 | 4154 | 4897 |

| 3 | 3642 | 3901 | 4973 | 5179 |

| 4 | 5012 | 4652 | 5413 | 6804 |

5. 5 5 | 5296 | 5301 | 5978 | 7511 |

| 7.5 | 6630 | 6919 | 7312 | 11021 |

| 11 | 8139 | 8147 | 9937 | 13182 |

| 15 | 12088 | 12049 | 11737 | 14803 |

| 18,5 | 13001 | 13345 | 15217 | 24450 |

| 22 | 15057 | 15805 | 23408 | 25522 |

| 30 | 17648 | 18202 | 25857 | 29275 |

| 37 | 23803 | 25949 | 30677 | 40080 |

| 45 | 29055 | 28737 | 38389 | 48070 |

| 55 | 34546 | 32811 | 41481 | 60759 |

| 75 | 44670 | 48812 | 64472 | 82899 |

| 90 | 47893 | 51078 | 78166 | 99898 |

| 110 | 67202 | 73052 | 95759 | 122517 |

| 132 | 80848 | 87962 | 114110 | 147423 |

| 160 | 98012 | 106439 | 138740 | 179116 |

| 200 | 123101 | 132548 | 173924 | ———- |

| 250 | 154120 | 167435 | ———- | ——— |

| 320 | 237156 | ————— | ———- | ———— |

| кВт | 3000 об/мин | 1500 об/мин | 1000 об/мин | 750 об/мин |

КОЭФФИЦИЕНТЫ ПРИМЕНЯЕМЫЕ ПРИ РАСЧЕТЕ:

- Однофазные-1.

5;

- Иностранного производства -1.5;

- Взрывобезопасные – 1.3;

- Срочный – 1.5;

- Двухскоростные – 1.5; Двухскоростные с независимыми обмотками – 2.

- Старого образца типа АО, А, ВАО -1,5

Ремонт электродвигателей в домашних условиях

Любому электродвигателю с течением времени требуется ремонт, естественный износ деталей дает о себе знать – двигатель «барахлит», нагреваются подшипники, наблюдаются и другие симптомы. Когда при работе движка раздается посторонний шум, он громыхает или визжит, все это свидетельствует о том, что подшипники износились, и их требуется заменить.

Такие ремонтно-восстановительные работы не считаются серьезными по сравнению с подменой обмотки, однако чем скорее вы их проведете, тем лучше.

Далее подробно рассматриваются частые причины поломок электродвигателей с показателем мощности, не превышающим 100 квт. Это неисправности, которые легко можно починить самостоятельно без посторонней помощи и привлечения дополнительных устройств, используя набор инструментов, имеющихся в домашней мастерской.

Краткое содержимое статьи:

Ремонт агрегатов в системе отопления, работающих в паре с сетевым насосом

Технология ремонта электродвигателя в этом случае сводится к следующему алгоритму действий:

Для начала требуется снять кожух крыльчатки остывания, расположенный сзади, он закреплен крепежными элементами, количество которых может варьироваться, далее скидываем крыльчатку.

Проведите испытание, чтобы точно определить свободный ход в подшипниках сзади и спереди, с этой целью резко приподнимите мотор и верните его в исходное положение или подвигайте вперед и назад, выработавшие подшипники сразу дадут о себе знать.

Альтернативный способ диагностики достаточно прост: просто включите движок и послушайте, тогда можно услышать звук мотора. Для чего проводить такую предварительную работу – ведь было решено отремонтировать, в процессе диагностики вам станет понятно, есть ли необходимость чинить прямо сейчас или двигатель пока еще вполне работоспособный.

Поэтому обязательно возьмите себе на вооружение методы, как проверить электродвигатель, такие знания никогда лишними не будут. Если в процессе диагностики вы убедились, что подшипники порядком износились, поменяйте их незамедлительно, чтобы обошлось без неприятных сюрпризов в дороге.

Разборка мотора

Ремонт электродвигателя своими руками предполагает самостоятельную разборку мотора, которая осуществляется различными способами. Иногда достаточно движок повернуть, куда именно, зависит от того места, где он установлен. Бывают случаи, когда необходимо отсоединять кабель питания, при этом обязательно пометьте фазы, иначе при повторном подключении придется гадать, какой провод куда подсоединить.

Используйте съемник, чтобы снять или стянуть полумуфту.

Осмотрите корпус, обратите внимание на состояние боковых крышек, есть ли на них вытекающая смазка, при обнаружении уберите их. Если никаких следов нет, можно приступать к снятию крышек, крепежных элементов, как правило, насчитывается от 3 до 5.

Открутите болты на крышках, несильно постучите маленьким молотком по крышке с одной стороны, одновременно обеспечив другой натяжение. Простукивания выполняйте аккуратно, чтобы не обломить «ушки», что неизбежно повлечет за собой дополнительные расходы. Что понадобится для ремонта двигателя, так это аккуратность и умелые действия мастера.

Откиньте крышки, чтобы определить, понадобится ли доставать ротор из корпуса, или все ремонтные работы можно сделать на месте. Когда мощность двигателя меньше 17 квт, ротор просто вытаскивают и отводят в сторону, а если выше, то ремонт делают на месте.

Бывают случаи, что ротор большого двигателя приходится также доставать, тогда на вал ротора надевают трубы с соответствующими размерами и аккуратно извлекают его из статора, важно при этом не задеть обмотки.

После того, как вы разобрались с валом, займитесь снятием подшипников, удалите полностью вытекшую смазку с помощью авиационного керосина. Когда смазка залила обмотку, ее понадобится мыть и сушить, для просушки применяют 1 или 2 лампочки либо калорифер.

Когда смазка залила обмотку, ее понадобится мыть и сушить, для просушки применяют 1 или 2 лампочки либо калорифер.

Виды ремонтных работ электродвигателя подразделяются с учетом типа неисправности, например: «провернувшийся» на валу подшипник, говоря другими словами, его посадка ослабла, необходимо наплавить вал с помощью электросварки и проточить его на токарном станке. Если подшипник имеет номер ниже, чем 309, его паяют оловом, такой ремонт имеет достаточно хорошие результаты.

Рассмотрим движок с мощностью до 100 квт, оснащенный подшипниками качения, когда двигатель работает в аварийном состоянии, при критической температуре, если не срабатывает термическая защита, увязка лопается.

Столкнувшись с подобной проблемой, выполните следующие действия:

- Извлеките остатки обмотки.

- Сделайте бандаж снова и нанесите на него слой лака, тогда увязка приклеится к обмоткам, она не будет болтаться в процессе эксплуатации и прослужит дольше.

Сборка мотора

Сборка производится в прямо противоположном порядке:

- Подшипники нагреваются с помощью специального трансформатора, а потом насаживаются, нет необходимости покупать трансформатор – его можно изготовить самостоятельно.

- После установки подшипника наденьте крышку спереди, и тогда подшипник зайдет в предназначенное для него гнездо.

- Нагрейте полумуфту и посадите на место, установите ротор обратно, шплинтуя шпонкой.

- Наденьте вторую крышку, затяните болты, простукивая аккуратно с помощью молотка или небольшой кувалды.

- Проверните вал рукой, чтобы определить, насколько свободно он вертится, при перекосе вал будет тормозить.

- Если все нормально, закрепите движок болтами и апробируйте, выполнив пробный пуск, убедившись, что все выровнялось, дайте движку поработать в течение 15 минут.

Когда подшипник прослаблен, наносят насечки с помощью керна, зубила, выполняют омеднение сварочным аппаратом.

Зная, как отремонтировать асинхронный электродвигатель, вы сможете починить долговечный электромотор разнообразных устройств таких, как заточные станки или мини-пилорамы. К самым простым и распространенным неполадкам относятся перегоревший предохранитель или сработавшая защита.

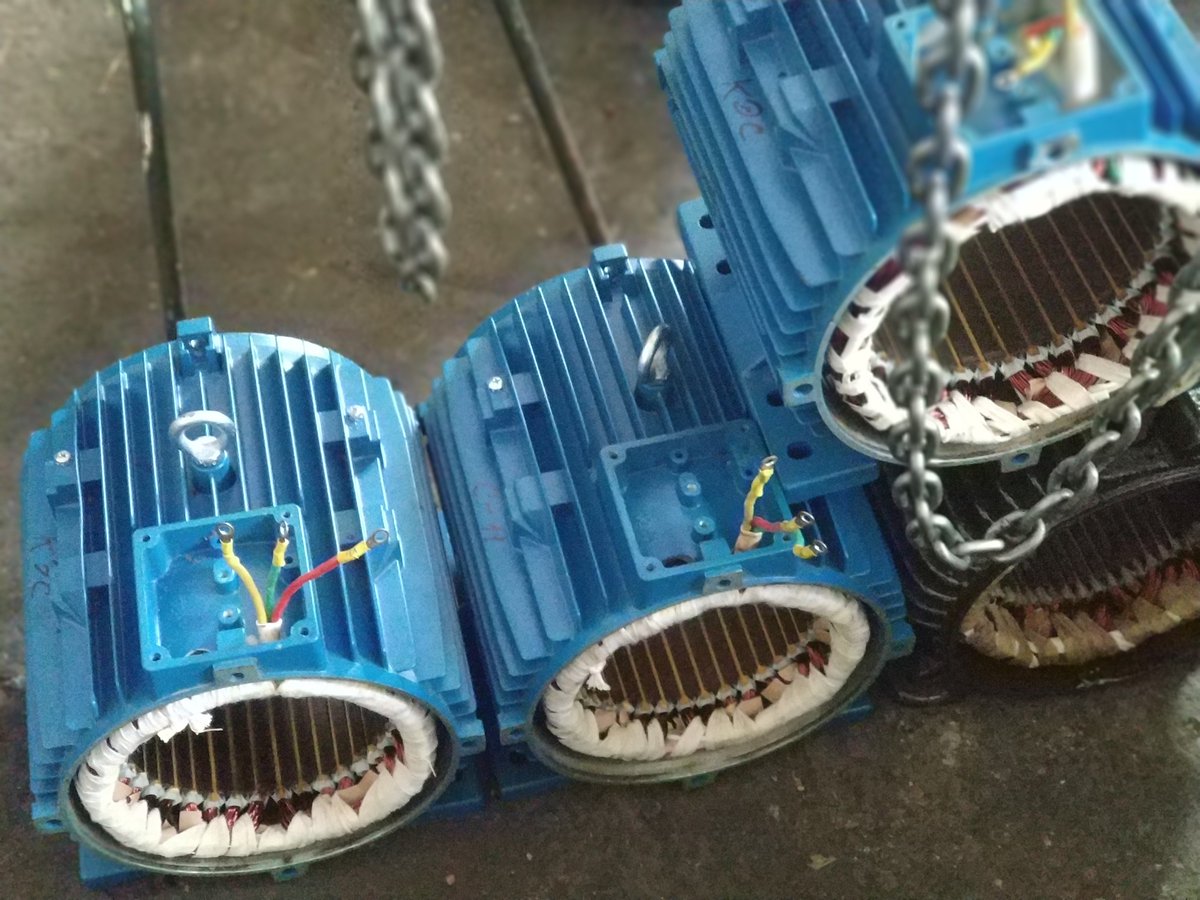

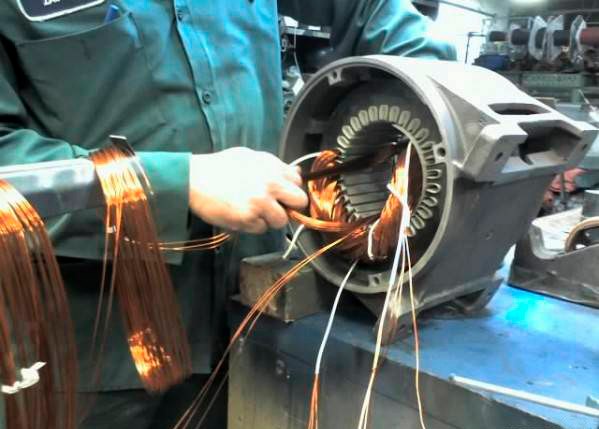

Фото процесса ремонта электродвигателей

Перемотка электродвигателей — диагностика, сервис, ремонт

Перемотка электродвигателей:

нюансы процедуры и пошаговая инструкция

В настоящее врем электродвигатели используются в большом количестве бытовых приборов. Главная особенность заключается в их асинхронной работе. За счет этого удерживается постоянная частота вращения ротора даже при колебании нагрузок. Несмотря на то, что электромоторы очень надежны, иногда они выходят из строя.

Учитывая их высокую стоимость, лучше всего отремонтировать, а не покупать новый прибор. В любом случае, полной перемоткой электродвигателя вручную не рекомендуется, для этого потребуются специальные приборы, поэтому рассмотрим процесс поэтапно.

Последовательность действий при осмотре двигателя

Прежде всего, при поломке двигателя, его нужно осмотреть. Для этого потребуется выполнить собственноручно следующие действия:

- Отключить электропривод от сети. Это элементарная техника безопасности.

- Произвести демонтаж конструкции, в которую был установлен двигатель.

- Перед вами окажется кожух, принадлежащий охлаждающему вентилятору. Аккуратно снимите его.

- Проведите демонтаж крыльчатки.

- Открутите крепления и снимите их.

Лучше всего начните откручивать с фронтальной части, поскольку после ее демонтажа ротор будет легче достать.

Лучше всего начните откручивать с фронтальной части, поскольку после ее демонтажа ротор будет легче достать. - Вытащите ротор.

Весь процесс можно заметно упростить, если у вас есть съемник. Он нужен для того, чтобы освободить вал двигателя, а также снять торцевые крышки.

Снятие обмотки электродвигателя

Второй этап – это снятие обмотки, чтобы не повредить детали, нужно следовать следующим инструкциям:

- Потребуется нож, которым аккуратно снимается бандажный крепеж и изоляционное покрытие в местах, где соединяются провода. Отдельно для некоторых конструкций можно зафиксировать места соединений, чтобы при сборке прибора не возникло проблем.

- Далее потребуется зубило, которым нужно сбить верхушки проводов, находящихся с торца статора.

- Теперь потребуется пробойник подходящего диаметра, которым освобождаются пазы.

- Очистите статор от разного рода загрязнений.

На этом этапе рекомендуем вам закончить самостоятельные работы и отнести корпус в ремонт, поскольку самостоятельно продолжить работы вы не сможете, потребуется специализированное оборудование.

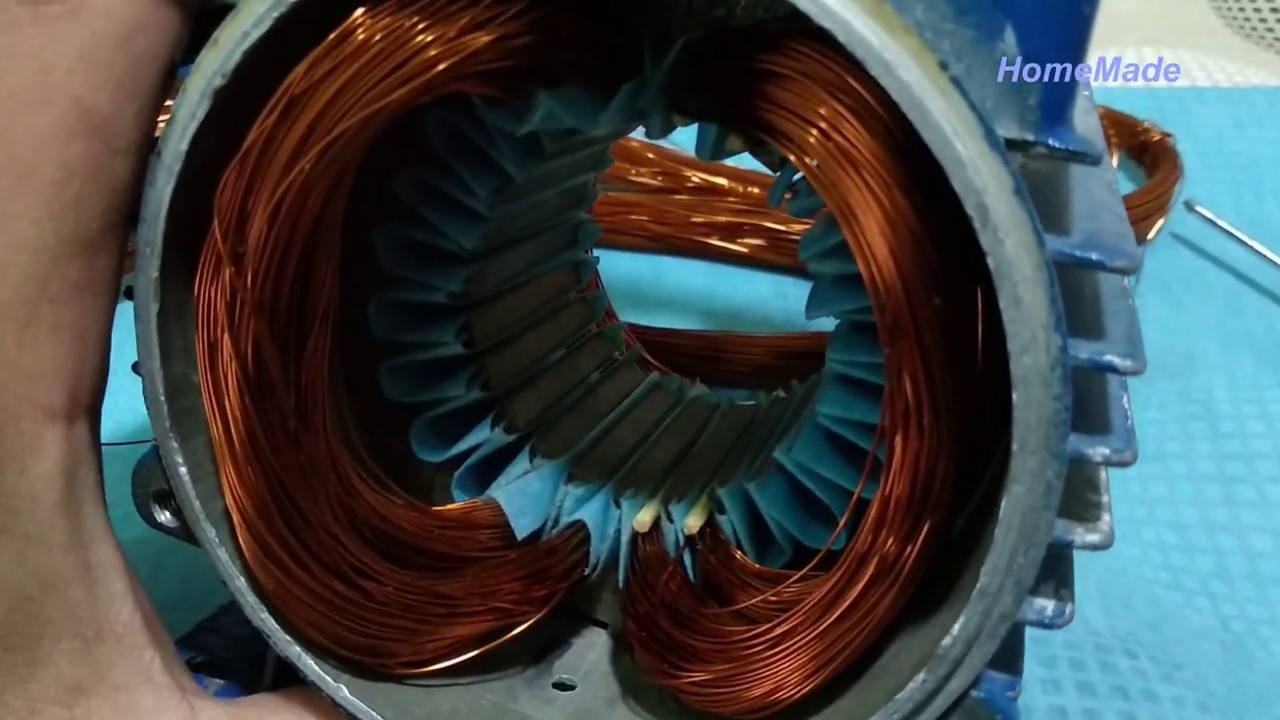

Перемотка статора электродвигателя

Это заключительный этап процесса перемотки, для которого выполняются следующие действия:

- Изоляторы устанавливаются в каждый из пазов.

- Толщина материала подбирается исходя из технических характеристик, которые указаны в справочнике.

- Далее необходимо определить обмоточные данные, которые обычно определяются по марке имеющегося двигателя.

- После проводится намотка витков катушек. Это делается на специальном станке.

- Катушечные группы аккуратно размещаются в соответствующих пазах.

- После, эти же группы обвязываются и соединяются между собой. Обязательно выполнять вручную.

- Корпус пропитывается специальным лаком.

- Корпус отправляется на просушку в камеру при постоянно поддерживаемой температуре в 135 °C.

- После катушки проходят обязательное тестирование омметром.

- Все детали собираются и проводится пробный запуск электродвигателя. Если в ремонт отдавался только корпус, то перед запуском нужно обязательно проверить рабочее состояние катушек.

Если у вас сломался электродвигатель и нужно срочно сделать перемотку, то не спешите выбрасывать прибор в утиль. Можно сделать это своими руками, следуя простым инструкциям. Воспользовавшись нашими рекомендациями, вы сможете сэкономить значительную часть денег на ремонте и не придется снова покупать дорогостоящую технику.

Перемотка однофазного электродвигателя — диагностика, сервис

Перемотка однофазного электродвигателя

Перемотка однофазного электродвигателя – это техническая процедура, приводящаяся регулярно. Необходимость в ней возникает вследствие износа рабочих элементов или изменения сопротивления, как на корпус, так и между отдельными витками. Рекомендованный период – около 5-6лет, в зависимости от нагрузки и частоты использования агрегата.

Последствия несвоевременного ремонта электродвигателя

- Перегрев

- Внутренние загрязнения, вызывающие снижение мощности и стабильности рабочих процессов

- Перепад напряжения

- Пересыхание смазочных материалов и, как следствие, стирание рабочих элементов

- Механические повреждения корпуса

Назначение и характеристики однофазного электродвигателя

Различаются агрегаты мощностью и, соответственно, типоразмерами. Маломощные устройства до 1кВт имеют небольшие габариты и используются в бытовой технике. Подключаются к стандартной электросети – двухфазной. Более производительные являются специализированными и подключаются, зачастую, к трехфазной электросети.

Маломощные устройства до 1кВт имеют небольшие габариты и используются в бытовой технике. Подключаются к стандартной электросети – двухфазной. Более производительные являются специализированными и подключаются, зачастую, к трехфазной электросети.

Основные элементы двигателя это:

- Статор, имеющий две обмотки – пусковую и рабочую

- Ротор, установленный на валу

- Щитки и подшипники

- Кулер

- Станина

- Вспомогательные элементы

Главные характеристики электродвигателей – это вращающий момент, коэффициент производительности – КПД, количество оборотов – скорость вращения и рабочий цикл. Отсутствие регулярной диагностики и ремонта существенно снижают все показатели агрегата. При этом, проводить своевременную перемотку однофазного электродвигателя гораздо экономически выгоднее, нежели приобретать новый.

Этапы перемотки однофазных электродвигателей

Осуществлять перемотку должны компетентные специалисты в соответствующих условиях. Это предотвратит риски, как для устройств, так и пользователей. Данный процесс автоматизирован и выполняется посредством профессионального оборудования. Процедура требует ответственного подхода и предварительной подготовки двигателя и состоит из нескольких основных последовательных этапов.

Это предотвратит риски, как для устройств, так и пользователей. Данный процесс автоматизирован и выполняется посредством профессионального оборудования. Процедура требует ответственного подхода и предварительной подготовки двигателя и состоит из нескольких основных последовательных этапов.

- Демонтаж корпуса

- Очистка от пыли, загрязнений и остатков смазочных материалов

- Проверка надежности и степени износа элементов фиксации

- Осмотр, помогающий найти механические повреждения

- Тестирование рабочего процесса с применением мегаомметра для выявления нарушений. Включая проверку заземления и сопротивления

- Анализ запуска и работы в целях обнаружения отклонений от нормы (высокий шум, вибрации, пробивка и т.д.)

- Демонтаж устаревшей обмотки

- Нанесение новой на стартер и ротор

- Обработка обмотки и рабочих элементов (пропитка, припайка и присушка окончаний)

- Тест работоспособности

Квалифицированная помощь специалистов

Обращение к специалистам позволит выявить и своевременно устранить «сопутствующие» поломки, тем самым продлив срок эксплуатации оборудования. Зачастую, мастера проводят комплексный ремонт, включающий не только перемотку двигателя. Не стоит подвергать риску агрегаты в стремлении сэкономить, это приводит, исключительно, к потере времени и неоправданным тратам.

Зачастую, мастера проводят комплексный ремонт, включающий не только перемотку двигателя. Не стоит подвергать риску агрегаты в стремлении сэкономить, это приводит, исключительно, к потере времени и неоправданным тратам.

Обращайтесь к надежным и опытным компаниям. Квалифицированные сотрудники выполнят все необходимые работы в кратчайший срок и по объективной цене.

особенности, пошаговое описание и рекомендации :: SYL.ru

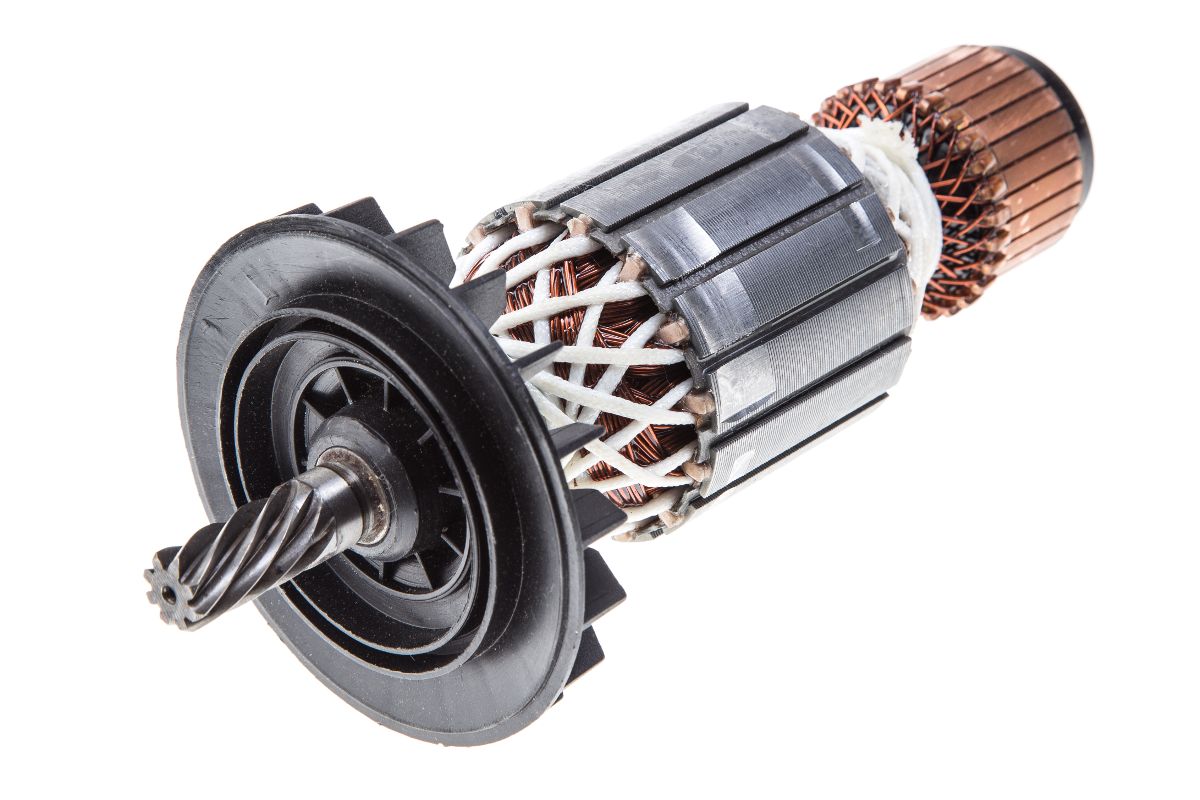

Любой инструмент подвержен перегрузкам и различным повреждениям. Можно уронить электроинструмент, пролить на него жидкость, в результате чего на обмотках появится ржавчина, которая приведёт в негодность двигатель. Своими руками перемотка электродвигателя осуществляется довольно просто, но потребуется наличие минимального комплекта инструментов.

Самое главное — нужна сноровка и опыт в ремонте. При неправильной эксплуатации электроинструмента, весь удар на себя берёт именно обмотка ротора. Проволока, из которой она изготовлена, может разорваться или обгореть. Но если заменить обмотку, то ресурс инструмента значительно увеличится.

Но если заменить обмотку, то ресурс инструмента значительно увеличится.

Инструменты и приспособления

Для того чтобы самостоятельно осуществить перемотку якоря электродвигателя своими руками, потребуется наличие следующих инструментов и приспособлений.

- Мультиметра или индикатора напряжения, а также лампы 12 В (мощность не более 40 Вт), мегомметра.

- Обмоточного провода, его диаметр должен быть точно такой же, как и на вышедшем из строя электродвигателе.

- Картон диэлектрический толщиной 0,3 мм.

- Электрический паяльник.

- Толстые хлопчатобумажные нити.

- Эпоксидная смола или лак.

- Наждачная бумага.

Прежде чем начинать проводить работы, необходимо точно установить поломку. Для этого необходимо визуально осмотреть электродвигатель и проверить, идёт ли на коллектор напряжение. Осуществить диагностику кнопки запуска, прозвонить ее с помощью мультиметра. Только в том случае, если цепь питания полностью исправна, необходимо разбирать электродвигатель и заниматься его ремонтом.

Подготовка к перемотке

Прежде чем приступать к работе, необходимо изучить инструкцию по перемотке электродвигателей. Своими руками если это делать, потребуется не менее 4 часов, и это только на перемотку якоря. Перед началом ремонта необходимо выполнить следующие действия.

- Посчитать число пазов на якоре.

- Пересчитать количество ламелей на коллекторе.

- Определить, с каким шагом произведена намотка. Чаще всего укладываются катушки в начальный паз, после чего в седьмой, а крепится на первом.

Также иногда используется сброс влево или вправо. Если происходит намотка со сбросом вправо, катушка уходит вправо от начала обмотки. Например, если в якоре 12 пазов, шаг намотки 1-6 и сброс производится вправо, закладывается обмотка в первом, после чего в восьмом и проводится крепление во втором пазах. Все эти моменты обязательно необходимо учитывать, иначе после ремонта окажется, что электродвигатель вращается в другую сторону.

Направление намотки и начальный паз

Для того чтобы осуществить перемотку эл. двигателей в бытовых условиях, необходимо запоминать, записывать, либо же фотографировать каждый этап проведения работ. Это существенно облегчит ремонт, позволит избежать неточностей при сборке. Чтобы определить направление намотки и начальный паз, необходимо найти катушку, не прикрытую другими. Именно она является последней.

двигателей в бытовых условиях, необходимо запоминать, записывать, либо же фотографировать каждый этап проведения работ. Это существенно облегчит ремонт, позволит избежать неточностей при сборке. Чтобы определить направление намотки и начальный паз, необходимо найти катушку, не прикрытую другими. Именно она является последней.

В том случае, если обмотка уложена вправо, то начальный паз находится справа от крайней катушки. Именно отсюда и необходимо начинать укладку провода. Только таким образом можно добиться максимально точной намотки, очень близкой к заводской. Если исходная обмотка симметрична, в ней укладываются попарно катушки, то начальных пазов будет два. Найти их можно точно так же, как и в прошлом случае.

Особенности

Мастеру обязательно нужно узнать, сколько витков провода уложено в одном пазу и во всей катушке. Для этого необходимо катушку, расположенную сверху, отделить и посчитать, сколько в ней витков. Если необходимо, то производите разборку при помощи газовой горелки. Число витков в пазу напрямую зависит от:

Число витков в пазу напрямую зависит от:

- числа ламелей на коллекторе;

- количества пазов на якоре.

После подсчёта необходимо подготовить коллектор, демонтаж его не требуется. Для этого нужно просто измерить значение сопротивления между корпусом и ламелями.

Сопротивление должно быть в пределах 200-250 кОм. После этого необходимо полностью демонтировать старый проводник, для этого удаляете обмотку. Тщательно защищаете все пазы и корпус якоря. Нагар, заусеницы, обязательно шлифуете при помощи наждачной бумаги. После этого из картона необходимо нарезать прямоугольные отрезки, соответствующие размерам пазов в якоре.

Намотка нового провода

После этого можно приступать к намотке новых проводников. Схема обязательно должно быть такой же, как и на заводской. Начинайте укладку с начального паза, соблюдайте сброс и шаг намотки. Крепеж производится при помощи хлопчатобумажных ниток непосредственно у коллектора. Синтетические нитки не рекомендуется применять, так как они подвержены горению.

После завершения всех работ необходимо проверить обмотки на межвитковое замыкание и обрывы. Если нет поломок, то необходимо нанести эпоксидную смолу или лак на обмотку. Чтобы ускорить процесс, необходимо якорь поместить в духовку, установив температуру в ней 80 градусов. Сушка должна проводиться не менее 20 часов.

Балансировка ротора

Для того чтобы электроинструмент после ремонта работал максимально эффективно, потребуется сделать балансировку. Так как все работы выполняются в домашних условиях, обязательно следует соблюдать определенные рекомендации. Перемотка электродвигателя своими руками выполняется довольно просто, намного сложнее окажется произвести балансировку.

- Подберите два стальных лезвия. Они должны быть ровные и гладкие.

- Эти лезвия обязательно устанавливаются параллельно и крепятся к жесткому основанию.

- Между ними необходимо соблюдать расстояние, которое равно размеру ротора.

- Размещаете на этих стальных лезвиях ротор и наблюдаете, как он перемещается.

- Обязательно якорь начнёт проворачиваться, наиболее тяжелая часть окажется снизу.

- Нужно сместить центр тяжести к оси ротора, закрепляя на нем грузы.

После балансировки якорь должен быть неподвижным.

Для того чтобы уравнять стороны ротора, необходимо навесить на нем небольшие грузики, изготовленные из пластилина. Только после того, как достигнете равновесия, необходимо снять пластилиновые грузики, взвесить их, припаять металл. После этого обязательно перепроверьте балансировку.

Особенности проверки асинхронных моторов

Асинхронные двигатели могут быть одно- и трехфазными. Существуют особенности проверки этих машин.

- У однофазных асинхронников у пусковой обмотки сопротивление больше, чем у рабочей. Проверить это можно при помощи любого мультиметра.

- Между обмотками и корпусом электродвигателя сопротивление должно быть большим.

- В трехфазных моторах у всех обмоток одинаковое сопротивление.

Чтобы узнать более точные параметры двигателя, нужно прочитать информацию, которая находится на его корпусе. На нем имеется пластина со всеми параметрами работы, а иногда даже со схемами соединения обмоток.

На нем имеется пластина со всеми параметрами работы, а иногда даже со схемами соединения обмоток.

Разборка асинхронного мотора

Прежде чем осуществлять перемотку статора асинхронного электродвигателя, необходимо его полностью разобрать. Для этого потребуется использовать съемник, так как крышки установлены на подшипниках очень плотно. Старайтесь все работы проводить как можно аккуратнее, чтобы не допустить разрушение крышки и не повредить обмотку.

Короткозамкнутые роторы очень редко ломаются, поэтому при ремонте его трогать не нужно. Потребуется менять только обмотки на статоре. В том случае, если присутствует почернение на проводах, это говорит о поломке в двигателе. Все соединения в асинхронных двигателях практически незаметны, так как они очень хорошо изолированы, ведь произведен крепеж бандажом.

Удаление обмотки

После разборки обязательно удалите старую обмотку. Для этого потребуется при помощи острого ножа срезать все верёвки и избавиться от клея. Провода максимально очищаются от грязи, электрические соединения при этом не разрушаете. Желательно производить фотографирование всех соединений, чтобы при сборке сделать всё правильно. Обязательно составляете схему соединения всех обмоток, можно использовать для этого справочники.

Желательно производить фотографирование всех соединений, чтобы при сборке сделать всё правильно. Обязательно составляете схему соединения всех обмоток, можно использовать для этого справочники.

Затем необходимо выбить колья, изготовленные из текстолита или дерева, которые находятся внутри пазов статора. После этого демонтировать прокладки, освобождая провода. Найдите крайний провод, отведите его к середине статора, он должен полностью отклеиться от обмотки. После этого разматываете следующий виток, до тех пор, пока полностью не освободите паз.

Намотка провода

Способов перемотки статора асинхронного электродвигателя существует несколько, но при выборе любого из них обязательно запоминаете каждый шаг при разборке. Это позволит облегчить ремонт, причём, значительно. Для намотки потребуется медный провод в лаковой изоляции, его сечение должно быть таким же, как и на ремонтируемом электродвигателе.

Убедитесь в том, что на корпусе и магнитопроводе электродвигателя отсутствуют повреждения. После этого необходимо изготовить гильзы, установить их в пазы на статоре. Чтобы не заниматься подсчетом количества витков, не определять толщину, прочность и термостойкость материалы для изготовления гильз, можно воспользоваться справочной литературой. Для этого необходимо узнать тип и модель асинхронного мотора.

После этого необходимо изготовить гильзы, установить их в пазы на статоре. Чтобы не заниматься подсчетом количества витков, не определять толщину, прочность и термостойкость материалы для изготовления гильз, можно воспользоваться справочной литературой. Для этого необходимо узнать тип и модель асинхронного мотора.

Все работы в специализированных мастерских производятся на станках. Автоматом производится даже подсчет числа витков. Но как в домашних условиях перемотать электродвигатель, если таких условий нет? Придётся всё считать самостоятельно, либо же брать все данные из сервисной книжки к электродвигателю.

Завершение намотки

После того как уложите все обмотки в пазах, необходимо вставить между катушками изоляторы. Бандаж необходимо проводить на тыльной стороне статора. Проводите нить через все петли, старайтесь при этом стягивать все изоляторы и провода. Добейтесь того, чтобы изоляционные пластины не соскользнули со своих мест.

Обязательно по завершению выполнить диагностику всей обмотки, после чего прогреть статор и нанести специальный лак. Статор обязательно нужно полностью погружать в лак. Именно так сможете добиться максимальный механической прочности обмоток, ведь заполните пустоты и пазы. На этом перемотка электродвигателя своими руками окончена, можно приступать к эксплуатации.

Статор обязательно нужно полностью погружать в лак. Именно так сможете добиться максимальный механической прочности обмоток, ведь заполните пустоты и пазы. На этом перемотка электродвигателя своими руками окончена, можно приступать к эксплуатации.

Двигатель синхронной посудомоечной машины с мокрым ротором

Я использовал мотор помпы посудомоечной машины для своей коробки пылесборник (слева) и остался доволен тем, как это сработало.

Поэтому, когда некоторые друзья выбрасывали почти новую посудомоечную машину (она была сломана и уже заменил) взял за мотор.

Но мотор помпы в этом немного странноват и намного меньше.

На обратной стороне была какая-то электроника.

Сняв его и открыв насосную часть, я заметил, что вал двигателя ломается.

к определенной ориентации, так что, вероятно, намагниченный ротор.Я понял это

должен быть какой-то бесщеточный двигатель постоянного тока.

Слева снимаем крыльчатку. После того, как я полностью разрушил крыльчатку, Я понял, что это просто навинчено на вал. Ой!

Я снял пластиковый корпус, только чтобы понять, что ротор и подшипники являются частью пластикового корпуса. Так что мне пришлось оставить эту часть.

Ротор мотора представляет собой довольно мощный постоянный магнит. Здесь сбор закрутите с ним несколько винтов.

Ротор помещается в пластиковый корпус.Внутри этого корпуса никаким образом не отделен от корпуса насоса. На самом деле внутри была вода и есть отверстия, позволяющие воде проходить в двигатель и выходить из него.

По сути, ротор этого двигателя погружен в перекачиваемую жидкость.

Поискав в сети, я обнаружил, что этот тип двигателя называется «двигатель с мокрым ротором»,

хотя относительно мало

информация об этом типе двигателя в сети. Это удивительно, учитывая, что это

используется в таком обыденном, как кухонный прибор.Поискав еще немного, я нашел

подробнее об этом типе мотора на немецком языке. Немецкое название этого типа двигателя — «Nassläufer».

Немецкое название этого типа двигателя — «Nassläufer».

Проблема с пластиковым корпусом между статором и ротором заключается в том, что зазор между два довольно большие, тогда как на большинстве двигателей они составляют доли миллиметра (см. изображение справа — не видно разрыва).

Слева, когда ротор застрял в статоре (он прилип к одному полюсу), вы можете видеть, что зазор довольно большой.Это означает, что в катушках статора требуется большой ток, чтобы получить достаточную напряженность поля для достаточный магнитный поток через большой зазор, что делает двигатель неэффективным.

Но сделав ротор постоянным магнитом, магнетизм ротора используется для преодоления зазора, поэтому в обмотках статора требуется меньший ток. Однако это означает, что ротор должен вращаться на точно с той же скоростью, что и переменный ток в обмотках возбуждения (вот почему двигатели такие называются синхронными двигателями).

Если подать переменный ток на такой мотор в состоянии покоя, он просто будет сидеть и гудеть,

так что электроника должна сделать некоторую приблизительную форму волны, чтобы постепенно

разогнать ротор. Что-то вроде частотно-регулируемого привода, учитывая, что

нет больших конденсаторов или переключающих транзисторов, я подозреваю, что это не так чисто

решение в качестве частотно-регулируемого привода.

Что-то вроде частотно-регулируемого привода, учитывая, что

нет больших конденсаторов или переключающих транзисторов, я подозреваю, что это не так чисто

решение в качестве частотно-регулируемого привода.

Тем не менее, это умный способ запустить синхронный двигатель, чтобы сделать его более удобным в использовании, и он делает для очень экономичного мотора, несмотря на большой люфт.

Изготовление воздуходувки с этим двигателем

Я подумал, что мне все же стоит попробовать сделать воздуходувку с этим мотором. Первым шагом было посмотреть, насколько велик деревянное весло, которое можно было крутить в воздухе. Это говорит мне, насколько велика крыльчатка у мотора должен уметь вращаться.Я сделал деревянную крыльчатку воздуходувки, как делал много раз раньше, совсем недавно. Вот.

Наклеивание на внешний кольцевой слой.

Крыльчатка крепится к двигателю через латунную гайку от старой крыльчатки, которую я нажал.

в маленькую дырочку в небольшом куске фанеры из балтийской березы, которую, в свою очередь, приклеивают к обратной стороне

крыльчатки (вал мотора очень короткий, поэтому пришлось положить фланец сзади

крыльчатки. Было бы лучше иметь фланец на лицевой стороне.)

Было бы лучше иметь фланец на лицевой стороне.)

Я воткнул винт в гайку и использовал этот винт в качестве стержня, чтобы отрезать крыльчатку по кругу, как круговое приспособление.

Я поставил ротор на пол и проверил его с двигателем. Он много прыгал, поэтому я знал, что он не был хорошо сбалансирован. Я вставил в крыльчатку винт с зенковкой и подвесил это из отверстия в шайбе, затем посмотрел, какая сторона свисает ниже всего, и немного отрезал с этой стороны.

Я нарисовал спиральный корпус и сделал из него вырез из фанеры.Я использовал то же самое метод рисования этой спирали, как я сделал здесь.

Я склеил несколько кусочков 2х4, чтобы получилась заготовка для вырезания спирали.

Затем я обвел вокруг формы, затем снова обвел вокруг нее шайбой, чтобы сместить форму. для внешней стороны корпуса.

Затем вырезаем его на ленточной пиле.

Изначально мотор был установлен с пластиковыми язычками, которые защелкивались при вращении мотора. на месте. Вместо этого я сделал несколько монтажных блоков с винтами, чтобы закрепить двигатель на месте.

на месте. Вместо этого я сделал несколько монтажных блоков с винтами, чтобы закрепить двигатель на месте.

Затем прикрепите крепление двигателя к задней части корпуса вентилятора.

Крепление двигателя отделено от корпуса вентилятора, потому что я не был уверен, Работа. Если не сработает, я могу заменить его на другой мотор.

Тестирую, все равно немного трясло.

Я сделал несколько проволочных зажимов для крепления к ротору и попробовал их на разных ребрах на ротор, каждый раз пробуя, пока он не работает с меньшей вибрацией (балансировка методом проб и ошибок).

Но я обнаружил, что воздуходувка часто не развивает должную скорость 3600 об / мин. Ротор был

слишком тяжелый, а нагрузка слишком велика для того, чтобы двигатель мог достичь синхронной скорости. Электроника

манипулировать формой сигнала, чтобы переменный ток увеличивающейся частоты медленно нарастал

скорость до синхронной скорости. Через несколько секунд электроника отказалась и остановила мотор.

Но если я перекрывал поток воздуха, нагрузка уменьшалась, и он мог перейти на синхронную скорость. и сохраняйте скорость даже после разблокировки воздушного потока.

Я не уверен, как долго это продлится, но полагаю, я мог бы использовать его и узнать. Подшипники двигателя предназначены для смазки водой, но из-за отсутствия влажной среды Я только что смазал подшипники. Я поменял эту воздуходувку на эту мини-пылесборник, прикрепленный к моему ленточная шлифовальная машина. Между пылесборником, фильтрами, шланга и ленточной шлифовальной машины, воздушный поток достаточно ограничен, чтобы двигатель мог это до синхронной скорости.

Круто то, что этот нагнетатель дует намного сильнее, чем тот, который у меня был раньше, и потребляет меньшая мощность (22 Вт против31 Вт со старым нагнетателем). Старый вентилятор имеет электродвигатель с экранированными полюсами. Двигатели с экранированными полюсами не очень эффективны.

Я не уверен, как долго этот мотор продержится в этом приложении, пока он не сломается, но когда это произойдет

сломаюсь, я просто заменю старый вентилятор и мотор обратно.

В целом, я думаю, что такой двигатель — очень крутая технология, но для этого приложения больше хлопот, чем оно того стоит.

См. Также:

Вернуться на мой сайт деревообработка Асинхронный двигатель с обмоткой ротора

— Инженерные проекты

Привет, друзья, надеюсь, у вас все хорошо и весело.В моей последней статье мы обсуждали асинхронный двигатель с короткозамкнутым ротором, который является разновидностью трехфазного асинхронного двигателя. Сегодня я собираюсь рассказать вам об асинхронном двигателе с фазным ротором, который также является разновидностью трехфазного асинхронного двигателя. В этом двигателе используется заведенный ротор. О конструкции заведенного ротора я расскажу позже в этой статье. Асинхронный двигатель с фазным ротором также известен как асинхронный двигатель с контактным кольцом.

В первом разделе я расскажу вам о конструкции асинхронного двигателя с фазным ротором. Во втором разделе я хотел бы пролить свет на работу и принцип работы асинхронного двигателя с фазным ротором. После этого я расскажу вам о некоторых ключевых особенностях и использовании асинхронного двигателя с обмоткой ротора.

Во втором разделе я хотел бы пролить свет на работу и принцип работы асинхронного двигателя с фазным ротором. После этого я расскажу вам о некоторых ключевых особенностях и использовании асинхронного двигателя с обмоткой ротора.

Конструкция асинхронного двигателя с фазным ротором

Как и в других асинхронных двигателях, основными частями являются статор и ротор. Статор этого двигателя такой же, как и в асинхронных двигателях с короткозамкнутым ротором. Ротор — это деталь, которая отличает его от других асинхронных двигателей.Позвольте мне сначала дать вам краткое представление о статоре, а затем я расскажу вам о конструкции ротора.

Статор асинхронного двигателя с фазным ротором

- Как следует из названия, статор является неподвижной частью асинхронного двигателя с фазным ротором.

- Статор и ротор отделены друг от друга небольшим воздушным зазором.

- Статор асинхронного двигателя любого типа представляет собой цилиндрическую раму, внутри которой вращается ротор.

- Цилиндрическая рама имеет канавки на внутренней стороне для размещения электрических цепей.

- Обмотка статора возбуждается переменным током.

- Это была основная конструкция статора, теперь поговорим о роторе.

Ротор асинхронного двигателя с обмоткой ротора

- В асинхронном двигателе с обмоткой ротора ротор имеет трехфазную обмотку, аналогичную обмотке статора.

- Ротор также имеет цилиндрическую форму и имеет пазы для обмотки.

- Обмотка равномерно размещается в пазах ротора.

- соединены с 3 контактными кольцами.

- Эти контактные кольца установлены на валу.

- Каждая фаза подключена к одному из трех контактных колец. Эти контактные кольца связаны со щетками.

- Три контактных кольца вращаются вместе с ротором, а щетки остаются неподвижными.

- Это все о конструкции ротора. Теперь обсудим принцип работы.

Работа асинхронного двигателя с фазным ротором

- Принцип работы асинхронного двигателя с фазным ротором такой же, как и у любого другого асинхронного двигателя.

- Питание переменного тока подается на обмотку статора, которое создает магнитное поле, которое вращается из-за изменяющегося во времени источника переменного тока.

- Силовые линии магнитного поля разрезают ротор и индуцируют ЭДС в соответствии с законом Фарадея.

- Индуцированная ЭДС индуцирует ток, который будет генерировать другое магнитное поле. Это магнитное поле называется магнитным полем ротора.

- Магнитное поле статора и магнитное поле ротора будут взаимодействовать и создавать крутящий момент, который вращает ротор.

Этот двигатель отличается тем, что обмотки ротора соединены с внешними сопротивлениями через контактные кольца. В этих двигателях скорость и крутящий момент можно регулировать путем изменения сопротивления. Теперь я расскажу вам о некоторых ключевых особенностях этих двигателей.

Вы также можете прочитать:

Основы двигателя с внешним ротором: конструкция и применение

Обычные бесщеточные двигатели постоянного тока сконструированы с ротором с постоянными магнитами, расположенным внутри статора с обмоткой. Но один из типов двигателей постоянного тока разработан с ротором снаружи и статором, размещенным внутри ротора . Постоянные магниты устанавливаются на внутреннем диаметре корпуса ротора (иногда называемом «колокол» или «чашка»), и ротор вращается вокруг внутреннего статора с обмотками. Эту конструкцию часто называют двигателем с внешним ротором , но также можно назвать двигателем с внешним ротором, двигателем с выносным ротором или чашечным двигателем.

Но один из типов двигателей постоянного тока разработан с ротором снаружи и статором, размещенным внутри ротора . Постоянные магниты устанавливаются на внутреннем диаметре корпуса ротора (иногда называемом «колокол» или «чашка»), и ротор вращается вокруг внутреннего статора с обмотками. Эту конструкцию часто называют двигателем с внешним ротором , но также можно назвать двигателем с внешним ротором, двигателем с выносным ротором или чашечным двигателем.

Изображение предоставлено: Nidec Corporation

Конструкция с внешним ротором обеспечивает несколько преимуществ в производительности. Во-первых, для размещения статора ротор двигателя с внешним ротором по необходимости больше, чем ротор обычного двигателя постоянного тока. А более крупный ротор означает более высокую инерцию, что помогает гасить пульсации крутящего момента (обычная проблема для обычных двигателей постоянного тока) и обеспечивать плавную и стабильную работу даже на низких скоростях.

Еще одно преимущество двигателей с внешним ротором заключается в том, что они обычно могут создавать более высокий крутящий момент, чем конструкции с внутренним ротором сопоставимых размеров.Напомним, что крутящий момент — это произведение магнитной силы на радиус воздушного зазора (длина магнитного потока). Для данного диаметра двигателя двигатели с внешним ротором имеют большую площадь воздушного зазора, чем конструкции с внутренним ротором, а больший воздушный зазор позволяет создавать большую силу. Они также имеют больший радиус воздушного зазора, что увеличивает «плечо рычага» для создания крутящего момента. Больший диаметр (и, следовательно, окружность) ротора в конструкциях с внешним ротором также означает, что ротор может принимать больше полюсов, что дополнительно увеличивает магнитный поток.

По сравнению с двигателем с внутренним ротором, двигатель с внешним ротором имеет большую площадь для развития магнитного потока и больший радиус воздушного зазора, который действует как «плечо рычага» для создания крутящего момента.

Изображение предоставлено: T. Reichert, Лаборатория силовых электронных систем

Двигатели с внешним ротором в осевом направлении короче, чем двигатели с внутренним ротором и имеют аналогичные рабочие характеристики. Этот компактный размер и высокий крутящий момент делают их идеальными для непосредственного привода пропеллеров дистанционно управляемых моделей самолетов и дронов.В высокоточных приложениях, таких как оптические приводы, их плавная и стабильная скорость является преимуществом по сравнению с двигателями других типов. А в приложениях с меняющейся нагрузкой, таких как промышленные электроинструменты, насосы, вентиляторы и воздуходувки, высокая инерция двигателей с внешним ротором может помочь «протолкнуть» колебания нагрузки и обеспечить стабильный выходной крутящий момент.

Вентиляторы и нагнетатели — одно из наиболее распространенных применений двигателей с внешним ротором благодаря особому конструктивному преимуществу: внешний ротор может служить в качестве ступицы вентилятора или крыльчатки нагнетателя. Это обеспечивает компактность и позволяет крыльчатке работать как большой вращающийся радиатор и способствовать охлаждению двигателя.

Это обеспечивает компактность и позволяет крыльчатке работать как большой вращающийся радиатор и способствовать охлаждению двигателя.

Но интеграция ротора в крыльчатку также увеличивает механическую постоянную времени двигателя — количество времени, необходимое двигателю для достижения 63,2 процента его конечной скорости при заданном напряжении — важный параметр для защиты двигателя от перегрева.

τ м = механическая постоянная времени двигателя

R = сопротивление обмотки

J = инерция ротора

K e = постоянная обратной ЭДС

K t = постоянная крутящего момента

Как показано в уравнении, механическая постоянная времени двигателя частично зависит от инерции ротора.Когда ротор встроен в рабочее колесо, инерция ротора и рабочего колеса учитывается вместе. Эта более высокая инерция приводит к более высокой механической постоянной времени и, следовательно, к большему времени, в течение которого двигатель достигает требуемой скорости.

Перемотка и ремонт электродвигателя

- Все продукты

- Перемотка и ремонт электродвигателя

- Оборудование для намотки катушек

- Ручные инструменты и аксессуары для перемотки

- Разборка, очистка и удаление змеевика

- Изоляционное оборудование

- DC, Тяговое и коммутаторное оборудование

- Испытательное оборудование

- Пропитка и отверждение

- Производство электродвигателей

- Пропитка и отверждение

- Испытательное оборудование

- Машины для намотки катушек

- Контроль состояния

- Производство катушек высокого напряжения

Для продаж или дополнительной информации Связаться

Разработка лопастей ротора гирокоптера — построение гирокоптера

Ключ к винтокрылым самолетам — «крыло».

Лопасти несущего винта гирокоптера— это не только самая интересная часть любого винтокрылого аппарата, но и самая важная для безопасности полета и производительности.Около 37 лет назад я приступил к разработке двухместного автожира, который я назвал Sportster, и понял, что лопасти — это ключ к тому, чтобы корабль летал. В результате я потратил три года на разработку и изготовление лопастей ротора для своего двухместного гироскопа.

Мы написали компьютерную программу для работы с автожиром, чтобы оптимизировать размер лопастей, определив, что для системы качания с двумя лопастями максимальная нагрузка на диск не должна превышать 1,8 фунта / кв. футов и что оптимальный коэффициент прочности равен 0.035.

Нагрузка на диск равна массе самолета, разделенной на площадь диска несущего винта, а прочность равна площади лопасти, разделенной на площадь диска.

Для Sportster брутто 1100 фунтов это означало использование диаметра 28 футов и хорды лопасти 9,00 дюймов. Эти лезвия были изготовлены из алюминия; первый полет в 1968 году и хорошо зарекомендовал себя.

Эти лезвия были изготовлены из алюминия; первый полет в 1968 году и хорошо зарекомендовал себя.

Когда в 1970 году на рынке появился автожир McCulloch J-2 весом 1500 фунтов; Я был удивлен, что г-н Йованович спроектировал этот самолет на основе винтовой системы вертолета Hughes 269, которая имела диаметр 25 мм.3 фута и три лопасти с хордой 6,83 дюйма каждое. При таком размере загрузка диска составляет почти 3,0 фунта / кв. футов. Этот гироскоп никак не мог работать хорошо, и, конечно же, это не так.

J-2 был очень привлекательным, маленьким, двухместным гироскопом, но его характеристики, даже с двигателем 210 л.с., были низкими. Летая по схеме с моим другом Джерри Бройнером на его 210-сильном J-2, мы с трудом добрались до высоты 200 футов. Мы сделали один круг и приземлились. В Sportster у нас не было проблем с производительностью, летая с нами обоими, даже при том, что Sportster оснащен только 130-сильным двигателем Franklin.

Мой друг, доктор Игорь Бенсен экспериментировал с четырьмя лопастями на своем гирокоптере вместо обычных двух. Это только увеличило коэффициент прочности и никак не повлияло на загрузку диска. Как и было целью большинства экспериментов, доктор Бенсен получил некоторую информацию о проблемах с четырехлопастной системой, и от конструкции отказались.

Это только увеличило коэффициент прочности и никак не повлияло на загрузку диска. Как и было целью большинства экспериментов, доктор Бенсен получил некоторую информацию о проблемах с четырехлопастной системой, и от конструкции отказались.

Совсем недавно Витторио Магни экспериментировал с четырьмя лопастями на своем гироскопе и, к своему счастью, быстро отказался от этой конструкции. Он не включил опорный шарнир в свою четырехлопастную роторную систему.

При использовании более двух лопастей лопасти должны иметь шарнир опережения и запаздывания в дополнение к поворотному шарниру, чтобы предотвратить усталость лопастей ротора, поскольку лопасти ускоряются и замедляются в плоскости вращения при их перемещении на 360 градусов по азимуту. Ускорение одинаково для противоположных лопастей несущего винта автожира, поэтому в системе с двумя лопастями нет необходимости в опережающем шарнире, который мы используем на большинстве спортивных автожиров.

Фрэнк Кортни, летчик-испытатель Cierva, предупредил Хуана де ла Cierva о встраивании опережающего шарнира в четырехлопастной ротор C19, но Cierva не послушал. Однажды. летел на высоте около 250 футов над землей в CI 9, одно лезвие устало и отделилось. К счастью, Фрэнк Кортни выжил, но попал в больницу и покинул Cierva Autogyro Co., чтобы больше никогда не управлять автожирами.

Однажды. летел на высоте около 250 футов над землей в CI 9, одно лезвие устало и отделилось. К счастью, Фрэнк Кортни выжил, но попал в больницу и покинул Cierva Autogyro Co., чтобы больше никогда не управлять автожирами.

Я встретил Фрэнка Кортни в Чино, Калифорния, на авиашоу, и предложил ему прокатиться на моем Sportster, но он отказал мне в

. Ему тогда было 85 лет. Однако со дня аварии свинцовые петли использовались на всех роторных системах с более чем двумя лопастями.Даже в жестких роторных системах, в которых предполагается, что лопасти жестко закреплены на ступице, необходимо допускать небольшое (от 0,5 до 1,0 градуса) опережение и запаздывание. Французы обнаружили это, когда использовали модернизированные лопасти вертолета Bo 105 на своем SA-340.

Еще один не часто известный секрет конструкции лопастей несущего винта автожира заключается в том, что в лопасти приходится небольшой вес наконечника. В лопастях Sportster я использую стальной стержень весом 2,6 фунта. Этот наконечник творит чудеса.

Этот наконечник творит чудеса.

Уменьшает угол конуса, что увеличивает производительность вертолета или автожира.

Увеличивает инерцию ротора для лучшего авторотации. Ранний вертолет Robinson R22 не имел бортовых грузов, и пилоты жаловались на плохое авторотацию (2 секунды, чтобы поставить коллектив на авторотацию при остановке двигателя) и высокую чувствительность управления. Однажды я встретил Фрэнка Робинсона и рассказал ему о весах кончиков ротора и спросил, почему он не использовал их на своем маленьком вертолете. Он сказал, что просто не думал об этом. Две недели спустя бюллетень от Robinson Helicopter Co.выступили с объявлением, что все лопасти R22 будут оснащены утяжелителями.

Увеличивает инерционную массу диска для снижения чувствительности управления.

Снижает вибрацию.

ЛОПАТЫ РОТОРА ГИРОКОПТЕРА :: ЧИСТАЯ ПАРФОНА

Аэродинамическая форма лопастей также важна для оптимальной производительности. В первые годы я выбрал аэродинамический профиль NACA 8-H-12 для всех моих лопастей, потому что он напоминал по форме секции лопастей, которые использовались на ранних автожирах.

В первые годы я выбрал аэродинамический профиль NACA 8-H-12 для всех моих лопастей, потому что он напоминал по форме секции лопастей, которые использовались на ранних автожирах.

Макс Мунк разработал этот профиль, также известный как M7, в NACA в 1923 году. Кроме того, рисунок 9-11 в книге «Аэродинамика вертолета» Гессо и Майерса показывает, что для этого профиля, работающего с низким коэффициентом подъемной силы сечения, В автожире реализовано значительное снижение лобового сопротивления по сравнению с другими профилями.

Если вы разрабатываете гироскоп или вертолет, я настоятельно рекомендую приобрести копию Gesso and Myers. Это была библия для меня и многих других конструкторов винтокрылых машин.

Учтите, что уменьшение сопротивления аэродинамического профиля и лопасти может быть реализовано только в том случае, если лопасти чистые и не имеют дефектов. Открытые заклепки на внешней стороне лопастей несущего винта автожира устраняют это снижение сопротивления, которое происходит за счет ламинарного потока.

Ранние лопасти Sportster были клепаны из алюминия и не обеспечивали такого низкого сопротивления, как могло бы быть. Хотя в дополнение к заклепкам использовался клей, я не доверял склеиванию. Склеивать алюминий и нержавеющую сталь чрезвычайно сложно.Мое мнение отражает отношение многих представителей аэрокосмической промышленности, и философия «клей и винт» все еще используется сегодня при соединении металлов большинством аэрокосмических компаний. Однако склеивание таких композитных материалов, как стекловолокно и графит (углерод), работает хорошо.

ВВЕРХУ: Кен Брок и Холлманн на сухом озере Эль-Мираж с ротором HA-23. 1981.

В 1980 году я спроектировал составные лопасти несущего винта, используя профиль NACA 8-H-12 для более крупных, 750 фунтов, одноместных гироскопов, которые использовали переделанные автомобильные двигатели (VW, Revmaster) и авиационные двигатели, такие как Barnett.Диаметр ротора HA-23 составлял 23 фута, чтобы обеспечить нагрузку на диск 1,8 фунта на квадратный фут и хорду 8,00 дюймов для прочности 0,037. Передняя кромка из экструдированного алюминия использовалась с задней кромкой из пенополистирола. Лопасти несущего винта автожира были покрыты двухслойным стекловолокном с гладкой внешней поверхностью.

Передняя кромка из экструдированного алюминия использовалась с задней кромкой из пенополистирола. Лопасти несущего винта автожира были покрыты двухслойным стекловолокном с гладкой внешней поверхностью.

Я позвонил Кену Броку, чтобы проверить их на его планере. У него была пружинная шкала, прикрепленная к его буксирному тросу, чтобы мы могли определить сопротивление во время буксируемого полета. Мы все были поражены увеличением производительности по сравнению с существующими металлическими лезвиями.См. Диаграмму I для сравнения производительности. Я также позвонил своему хорошему другу Джону Бонду, чтобы проверить лезвия на его Sky Dancer. И снова было достигнуто значительное увеличение производительности, как показано в таблице 2.

Тогда мы поняли, что лопасть ротора с хорошим и чистым аэродинамическим профилем может обеспечить ламинарный поток. Bell Helicopter опровергла, что ламинарный поток возможен на лопастях вертолета, но тогда вы можете понять, почему. При полете на малых высотах в слое насекомых в Техасе ваши лезвия очень быстро забиваются, разрушая этот драгоценный ламинарный поток.Это одна из причин, по которой я всегда очищаю переднюю кромку лопастей перед каждым полетом гироскопа.

Для автожира, запускаемого от внешнего источника, вы можете использовать разработанный нами специальный аэродинамический профиль с лопастями, который лучше подходит для этой цели, чем NACA 8-H-12. Этот профиль имеет параметры Джонса-Жуковского: Xc = -0,08, Yc = 0,028, Xt = 1,025, Yt = 0,02, D = 0, и его можно просмотреть с помощью программы Oshkosh Airfoil, которую можно бесплатно загрузить с нашего веб-сайта по адресу www.aircraftdesigns.com. Распределение давления сверху и снизу профиля и линий тока можно наблюдать при различных углах атаки.

Таблица 1. Измерения тягового усилия Кеном Броком на Gvroglider с полной массой 350 фунтов

| ДЕЛАТЬ РОТОРА | HA-23 | Бенсен | Ротор Hawk | Ротордайн |

|---|---|---|---|---|

| Диаметр, фут | 23 | 22 | 23 | 23 |

| Хорда, дюймы | 8 | 7 | 8,25 | 7,75 |

| Сила буксировки при скорости 12 миль / ч | 185 | Не летает | Не летает | Не тестировалось |

| Сила буксировки при скорости 35 миль в час | 85 | 125 | 125 | Не тестировалось |

| Сила буксировки при скорости 60 миль / ч | 110 | 135 | 140 | Не тестировалось |

Таблица 2.Обороты двигателя, необходимые для полета. Испытания, выполненные Джоном Бондом на Sky Dancer. Двигатель: 2100 куб.см Revmaster при 3200 об / мин

| ДЕЛАТЬ РОТОРА | HA-23 | Ротордайн |

|---|---|---|

| Скорость полета 15 км / ч | 2200 об / мин | 3200 об / мин |

| Скорость полета 40 км / ч | 2500 об / мин | 2800 об / мин |

СТРУКТУРА ЛЕЗВИЯ

За прошедшие годы конструкция лопастей несущих винтов автожиров и вертолетов существенно изменилась.Ранние винтокрылые двигатели использовали деревянные лопасти, как показано на рисунке 3.

Лопасти ротора гирокоптера Bensen

Первая показанная секция лезвия предназначена для лезвия Bensen, склеенного из дерева. Стальная лента проходила по всей длине лопасти и была рассчитана на то, чтобы выдерживать центробежную нагрузку. Стальной ремешок крепился шурупами для дерева. Примерно на 75% -ном радиусе лопасти свинцовый груз был выдвинут за переднюю кромку, чтобы уравновесить внешнюю часть лопасти. Небольшой триммер, прикрепленный к задней кромке, использовался для уменьшения момента тангажа.Эти лезвия были очень гибкими, но многие люди, включая меня, научились летать с ними. Не показаны металлические лопасти Bensen с экструдированной передней кромкой.

Плоская толстая нижняя обшивка проходила по длине клинка и была приклепана к передней кромке. Тонкая верхняя обшивка сегментирована и имеет форму аэродинамического профиля. Эта кожа делалась на сегменты, чтобы ее можно было сформировать с помощью роликов стиральной машины, в которых ткань снималась после стирки. Снова использовались заклепки, чтобы прикрепить верхнюю обшивку к передней кромке и нижней обшивке.Эти заклепки на головке жаровни не способствовали потоку воздуха. Не остались и зазоры в верхней обшивке, поскольку центробежная накачка и отрицательное давление на верхней части лопастей вытесняли воздух на верхнюю поверхность. Однако лезвия были намного жестче и значительно лучше деревянных.

Лопасти ротора Rotordyne Gyrocopter

Одним из первых металлических роторов были и остаются лопасти Rotordyne. Два моих друга, Стив и Бад Фануеф. сделал эти лезвия. Используется алюминиевый профиль 6061-T6, передний край которого покрыт меткой 0.Обшивка толщиной 2 дюйма, которая обернута вокруг передней кромки и приклеена к экструзии и на задней кромке. Кожухи сплошные, и только несколько заклепок на задней кромке используются для предотвращения отслаивания. У ранних лезвий действительно были проблемы с приклеиванием, и существовала большая пустота в том месте, где обшивка оборачивалась вокруг передней кромки.

Таким образом, передняя кромка была сделана тупой, что способствовало склеиванию, но ухудшило характеристики. Однако лезвия были недорогими и стали очень популярными. Большая 9-дюймовая лопасть Rotordyne с поясом была изготовлена, как показано на рисунке 3.Однако в T.E. сечение и лопасти деформируются под нагрузкой, изменяя свою форму. Эти лопасти больше не производятся (ред. Трейси Хансен производит нынешние 8-дюймовые лопасти Rotordyne с поясом, используя методы соединения, применяемые в настоящее время в авиационной промышленности).

Лопасти ротора Sportster Gyrocopter

Ранние лезвия Sportster использовали ребра на задней кромке, сделанные из алюминия толщиной 0,040. Эти ребра были расположены через каждые 7 дюймов, чтобы удерживать T.E. для деформации от воздушных нагрузок. Кожухи толщиной 0,025 дюйма были приклепаны и прикреплены к верхней и нижней части L.E. Эти лопасти работали хорошо, и, по моим оценкам, с этими лопастями летало около 20 спортсменов. Однако они были трудоемкими, а заклепки не допускали ламинарного потока.

Конструкция лопастей была изменена с использованием ребер, сделанных из алюминиевых профилей 6061-T6, разрезанных на один дюйм длины. Ребра приклепаны к передней кромке, а пленки из стекловолокна приклеены к верхней и нижней поверхности.Шкуры изготовлены из стекловолокна / эпоксидной смолы термического отверждения. Эти лопасти аэродинамически гладкие, и в настоящее время мы создаем эти лопасти для людей, которым нужен ротор, который может поднимать до 1400 фунтов. Лезвия HA-28 Sportster имеют диаметр диска 28 футов и хорду 9 дюймов, а каждое лезвие весит 34 фунта, включая вес наконечника 2,6 фунта.

Лопасти ротора Sky Wheel Gyrocopter

Прочитав о высоких характеристиках ротора HA-23, г-н МакКатчен спроектировал и построил 8-дюймовые лопасти хорды, которые использовали L.E. Экструзия, сделанная из 6061-T6, покрытого стекловолокном толщиной 0,09 мокрого слоя с использованием смолы Derakane. Ребра не использовались, а лезвия были чрезвычайно тяжелыми. Хотя 8-дюймовая хорда недостаточно велика для двухместного гироскопа, многие из этих лопастей использовались для этих самолетов.

На одноместных автожирах произошло много аварий, которые заставили пилотов поверить в наличие динамической связи между несущим винтом и планером. Лопасти больше не производятся (ред.: Хотя производство лезвий McCutchen закрылось, довольно часто можно увидеть 8-дюймовые лопасти Sky Wheel как на двухместных, так и на одноместных гироскопах при различных взлетах.- Компания Canadian Home Rotors приобрела права на производство и оборудование для профиля этой лопасти вертолета для установки на свой вертолет Safari Kit).

Лезвия ротора гирокоптера Dragon Wings

Эрни Бойетт из компании Rotor Flight Dynamics производит лезвия, полностью скрепленные алюминием, с хордой 7 дюймов и диаметром от 22 до 25 футов. Передняя кромка изготовлена из экструдированного алюминиевого профиля 6061-T6. Лопасти легкие и сбалансированы с хордой 25% на вершине, и они идеально подходят для одноместных сверхлегких автожиров, таких как мой Bumble Bee.По его цене в 1195 долларов за набор лезвий я не могу изготовить композитные лезвия Bumble Bee. Поэтому я рекомендую связаться с ним.

Полностью экструдированный алюминий

Лопасти ротора, выдавленные из цельного куска алюминия без заостренной задней кромки и изготовленные из архитектурного алюминия 6063, имеют очень низкую прочность и совершенно не подходят для этого применения (ред .: Согласно каталогу Mc Master-Carr, стр. 3104, производительность Прочность 6063 указана как 21 фунтов на квадратный дюйм, а предел текучести 6061 — 40 фунтов на квадратный дюйм) Толщина стенки равна 0.09 дюймов толщиной для T.E. и, как таковые, лопасти не уравновешивают хорду около 25%. В недавних усовершенствованиях использовался лонжерон 6061, хотя нет никаких подробных отчетов о том, как или если он улучшил конструкцию.

ВВЕРХУ: Джон Бонд инспектирует ступицу ротора HA-23 перед испытательными полетами под наблюдением Рика МакВильямса.

Рекомендации по ротору гирокоптера

Если вы собираетесь спроектировать лопасти ротора или просто приобрести набор, вам следует учесть следующие моменты.Участок, расположенный на внешних 50% радиуса лопасти, должен уравновешивать примерно 25% хорды секции лопасти.

Необходимо определить напряжения в секции лопасти и показать, что они меньше максимальной прочности материала лопасти. Моя книга «Современный дизайн автожира» расскажет вам, как это сделать, и в ней есть ряд компьютерных программ, которые могут помочь в определении напряжения и нагрузок на лопасти. Посетите мой веб-сайт по адресу www.aircraftdesigns.com, если вы хотите приобрести эту книгу. Если вы сомневаетесь в прочности приобретаемых лезвий, попросите производителя предоставить отчет о нагрузке.

Склеивание с алюминием или сталью сложно и требует процесса горячего фосфорного травления в печи и алюминия, как указано в спецификации Boeing Spec. 555 или аналогичный (редактор: Джим Ванник из Sport Copters использует такой процесс при производстве своих лопастей, и он согласен с тем, что для изготовления качественных лопастей требуются спецификации Boeing Spec или аналогичные).

Рассчитайте частоты лопастей как функцию скорости ротора и сгенерируйте диаграмму спиц (называемую в компании Bell диаграммой вентилятора), чтобы убедиться, что лопасти не работают на одной из гармоник скорости ротора.

Лезвия должны балансировать в пределах 30 грамм относительно оси шарнира.

Лезвиядолжны быть установлены таким образом, чтобы струна, проходящая через одинаковые точки на конце каждого лезвия, проходила через центр вращения в пределах 0,03 дюйма.

Лезвия должны отслеживаться в пределах 1/4 дюйма. Это может означать, что вам понадобится ступица с регулируемым шагом, чтобы вы могли изменять шаг каждой лопасти, пока они не будут двигаться.

При покупке лезвий убедитесь, что они рассчитаны на вес вашего самолета.Ряд лопастей используется на двухместных самолетах, и они не предназначены для этой цели.

Купить лезвия с утяжелителями. Но если у лопастей нет утяжелителей на концах, не устанавливайте их, так как вес значительно изменит напряжение в лопастях.

Для двухлопастной системы качания нижний строп должен быть правильно отрегулирован для ваших ножей, чтобы минимизировать вибрацию рукояти.

Летайте безопасно и получайте удовольствие. Мартин Холлманн.

ВЕРХНЕЕ ИЗОБРАЖЕНИЕ: Лопасти ротора Кена Уоллиса вверху страницы…, сначала a.Укладывается 125-дюймовая березовая шкура. Затем полоса стали со сверхвысокой прочностью на разрыв (UHT) приклеивается к фанерной обшивке с помощью клея из резорцин-фенол-формальдегидной смолы Aerodux 185. Затем многослойные ламинаты Hydulignum (продукт компании Horden-Richmond Aircraft Company из термопрессованной фанеры с пропиткой из термопластичной смолы, которая использовалась для изготовления лопастей гребных винтов для британских самолетов во время Второй мировой войны) складываются, образуя лонжерон конструкции D, затем еще одним слоем березовой кожи толщиной 0,125 дюйма.Затем внешняя сторона лезвия покрывается мадаполамом, хлопчатобумажная ткань и авиационная смазка используются для приклеивания и запечатывания мадаполама.

Насколько я понимаю, деревянные лопасти винта автожира WA-116 «Zeus III», на котором Кен Уоллис часто летал, были изготовлены им более 30 лет назад! Теперь у ротора неограниченный срок службы!

Резюме

Рецензент

Мартин Холлманн

Дата проверки