Преобразование тепловой энергии в электрическую

Непосредственное преобразование тепловой энергии в электрическую можно осуществить, используя явления в контакте двух металлов или полупроводников, где действуют сторонние силы, которыми обусловлена диффузия заряженных частиц.

Принцип преобразования тепловой энергии в электрическую.

Величина контактной разности потенциалов зависит не только от свойств контактирующих материалов, но и от температуры контакта, так как с температурой связаны энергия свободных электронов и их концентрация.

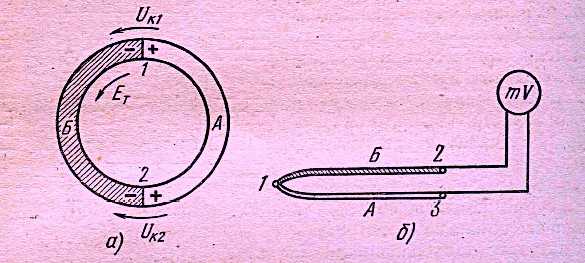

Рассматривая замкнутую цепь из двух разных металлов (рис. 1а), можно убедиться в том, что при одинаковой температуре контактов 1 и 2 электрический ток в цепи не получится, так как контактные разности потенциалов, определяемые формулой

Uk = (A1 – A2) : e0

в обоих контактах одинаковы, но направлены в противоположные стороны по цепи:

Uk1 — Uk2 = (A1 – A2) + (A2 — A1) : e0 = 0

Если один из контактов, например 1, нагреть (t1 > t2), то равновесие нарушится — в контакте 1 появится дополнительный скачок потенциала, связанный с нагревом. В этом случае Uk1 > UK2. В цепи образуется термоэлектродвижущая сила (термо-э. д. с.), абсолютное значение которой пропорционально разности температур контактов:

Eт = UKl — UK2 = E0(t 1— t2),

где Е0 — величина, зависящая от свойств металлов, образующих контакт.

Рисунок 1 . а) замкнутая цепь из двух разных металлов, б) цепь с измерителем термо-э. д. с.

Таким образом, термо-э. д. с. возникает в цепи, состоящей из разных металлов, при разной температуре мест соединения.

Термо-э. д. с. в рассматриваемой цепи поддерживается благодаря нагреванию спая 1, т. е. при постоянном расходе тепловой энергии. В свою очередь, термо-э. д. с. является причиной электрического тока.

Однако концентрация свободных электронов в металлах велика и при переходе из одного металла в другой меняется очень мало. В связи с этим контактная разность потенциалов оказывается незначительной и мало зависит от температуры. По этой причине металлические термоэлементы имеют очень малые э. д. с. (в спае платины и железа — 1,9 мВ при разности температур горячего и холодного спаев 100° С), а к. п. д. их не превышает 0,5%. Такие термоэлементы применяют для измерения температур (термопары).

Для этого в цепь термопары включается измеритель термо-э. д. с. — милливольтметр (рис. 1, 6). Термопара в этом случае является источником электрической энергии, а измерительный прибор — приемником.

Кроме контакта 1 основных металлов термопары между собой образуются контакты их с соединительными проводами (Рис. 1 — 2, 3). В этих контактах тоже имеются контактные разности потенциалов, но они не изменяют термо-э. д. с., если их температура поддерживается одинаковой.

При наличии произвольного числа контактов разных металлов сумма контактных разностей потенциалов в замкнутой цепи остается равной нулю, если все контакты имеют одинаковую температуру. В этом можно убедиться, составив уравнение, аналогичное вышеприведенному. Независимо от числа контактов, термо-э. д. с. пропорциональна разности температур более нагретого контакта и всех других контактов, находящихся при одинаковой температуре.

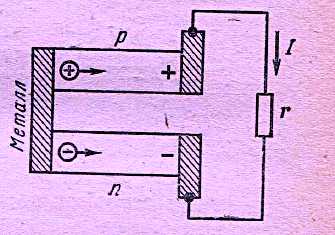

Рисунок 2. n,p- полупроводники.

В отличие от металлов, в полупроводниках при увеличении температуры сильно увеличиваются концентрации свободных электронов и дырок. Это свойство полупроводников позволяет получить более высокие термо-э. д. с. (до 1 мВ на 1° С разности температур) и к. п. д. термоэлементов до 7%.

Полупроводниковый термоэлемент состоит из двух полупроводников (п и р на рис. 2). Один из них имеет электронную, а другой дырочную электропроводность. При нагревании полупроводников в месте соединения их металлической пластинкой сильно увеличивается концентрация свободных носителей заряда. Поэтому в полупроводниках возникает диффузия их от горячего конца к холодному. В полупроводнике с электронной электропроводностью к холодному концу перемещаются электроны, в результате чего этот конец заряжается отрицательно. В другом полупроводнике к холодному концу перемещаются дырки, образуя положительный заряд. Возникшая разность потенциалов противодействует диффузии, и при некотором значении ее устанавливается равновесие сил электрического поля и сторонних сил, под действием которых идет процесс диффузии носителей заряда. Эта разность потенциалов и является термо-э. д. с. полупроводникового термоэлемента.

Если к холодным концам полупроводников подключить токопроводящий элемент, например, резистор, то образуется замкнутая цепь и электрический ток в ней.

fazaa.ru

Преобразователь тепловой энергии непосредственно в электрическую

Использование: автономные источники энергии, преобразователи бросового тепла. Сущность изобретения: преобразователь тепловой энергии содержит герметичный корпус, разделенный ионообменной мембраной на два отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью по диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например галогены: иод, фтор, хлор, бром. 3 з.п. ф-лы, 1 ил.

Изобретение относится к источникам электроэнергии с непосредственным преобразованием тепла в электричество и может быть использовано при создании автономных источников электроэнергии на органическом топливе и при создании утилизаторов высокоэнергетического тепла, например выхлопных газов и дыма.

Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую [1] К машинным преобразователям относятся паротурбинные и газотурбинные установки, а также двигатели внутреннего сгорания, двигатели Стивлинга, поршневые расширительные машины. Основными типами прямых преобразователей теплоты являются теплоэлектрические, термоэмиссионные и магнитогидродинамические. Помимо рассмотренных преобразователей теплоты известны также другие преобразователи первичной энергии, это химической топливные элементы или электрохимические генераторы и световой фотоэлектрические батареи. Наиболее близким к изобретению по технической сущности является преобразователь в виде водородно-кислородного топливного элемента [2] Преобразователь состоит из двух отсеков, разделенных ионообменной мембраной, к боковым поверхностям которой прижаты электроды, выполненные в виде сетки. Электроды соединены с токосъемниками. С одной стороны мембраны находится водовод, с другой кислород. Со стороны кислоpодного электрода имеются фитили для отвода образующейся воды и трубки, в которых циркулирует охлаждающая вода. Водородный и кислородный отсеки между собой не соединены. Все это находится внутри корпуса. Отдельные такие элементы электрически коммутируются в батарею топливных элементов Подобный элемент является преобразователем с расходом рабочего тепла, что приводит к ограниченному ресурсу и энергоемкости. Техническим результатом, достигаемым при использовании изобретения, является обеспечение длительного ресурса работы, высокой энерговыработки и возможность использования тепловой энергии, полученной любым способом, в том числе утилизируемой. Указанный технический результат достигается преобразователем тепловой энергии непосредственно в электрическую, содержащем герметичный корпус, разделенный на два отсека, заполненных газообразными веществами, между которыми размещена ионопроницаемая мембрана, на обеих боковых поверхностях которой размещены электроды, снабженными токовыводами, а один из отсеков снабжен системой отвода тепла, в котором один из отсеков снабжен системой подвода тепла, оба отсека сообщаются между собой и заполнены одним и тем же газом, в качестве которого выбран двухатомный газ, который при нагреве диссоциирует в одноатомный газ, а в качестве материала ионопроницаемой мембраны выбран электролит с ионной проводимостью по диссоциированному атомному газу выбранного двухатомного газа. На чертеже приведена схема преобразователя тепловой энергии непосредственно в электрическую. Преобразователь тепловой энергии непосредственно в электрическую содержит корпус 1, часть 2 которого выполнена в виде теплоподводящей системы, например камеры с нагретым газом или жидким теплоносителем, возможно выполнение этой камеры в виде камеры сгорания. Ионообменная мембрана 3 делит внутреннее пространство внутри корпуса 1 на два отсека нагреваемый 4 и охлаждаемый 5. На обеих сторонах мембраны 3 размещены контактирующие с ней газопроницаемые электроды 6 и 7, например в виде сетки, каждый из которых снабжен изолированными от корпуса 1 токовыводами 8 и 9, которые через герметичные токовыводы 10 выведены за пределы корпуса 1. Отсек 5 снабжен системой отвода тепла 11, которая может быть выполнена с циркуляцией теплоносителя, на основе тепловых труб или в виде теплоизлучающих ребер. Отсек 4 и 5 заполнены двухатомным газом, например иодом. Отсеки 4 и 5 сообщаются между собой, например в виде трубки, щели, капилляра 12 в ионообменной мембране или в виде отдельного узла, который может быть выполнен также в виде дросселя или обратного клапана. Преобразователь тепловой энергии непосредственно в электрическую работает следующим образом.Формула изобретения 1. Преобразователь тепловой энергии непосредственно в электрическую, содержащий герметичный корпус, разделенный на два сообщающихся между собой отсека, заполненных газообразным веществом, между которыми размещена ионопроницаемая мембрана, на обеих боковых поверхностях которой размещены газопроницаемые электроды, снабженные токовыводами, причем один из отсеков снабжен системой подвода тепла, а другой системой отвода тепла, отличающийся тем, что в качестве газообразного вещества выбран двухатомный газ, который при нагреве диссоциирует в одноатомный газ, а в качестве материала ионопроницаемой мембраны выбран электролит с ионной проводимостью по диссоциированному атомарному газу выбранного двухатомного газа. 2. Преобразователь по п. 1, отличающееся тем, что в качестве двухатомного газа выбран газ с малой энергией диссоциации. 3. Преобразователь по п. 2, отличающийся тем, что в качестве двухатомного газа с малой энергией диссоциации выбран галоген, иод, фтор, хлор, бром. 4. Преобразователь по пп. 1 3, отличающийся тем, что оба отсека сообщаются между собой через дроссель или обратный клапан.

РИСУНКИ

Рисунок 1findpatent.ru

Преобразование тепловой энергии в электрическую

Среди множества приборов, которые позволяют получать электроэнергию особое место занимают устройства, позволяющие выполнять преобразование тепловой энергии в электрическую. Их основной задачей является прямое преобразование одного вида энергии в другой с минимальным количеством различных промежуточных звеньев. Одновременно, решается задача по увеличению коэффициента полезного действия данного процесса.

Устройство преобразователя

Устройство-преобразователь состоит из нагреваемых элементов и генератора электрической энергии. Для изготовления нагреваемых элементов используется мягкий магнитный материал, точка Кюри у которого понижена. Он теряет свои магнитные качества при нагреве и обладает фазовым переходом.

Эти элементы входят в магнитную цепь в форме буквы Ф. В ней имеется один средний и два боковых стержня. Боковые стержни состоят из двух элементов, между которыми находятся воздушные промежутки. Они примыкают к среднему стержню и относительно него располагаются симметрично по обеим сторонам.

Соединение нагреваемых элементов осуществляется с помощью жесткой планки. Она устанавливается на шарнире, расположенном с краю среднего стержня по оси симметрии. Когда планка изменяет свое положение, нагреваемые элементы по очереди перемыкают воздушные промежутки боковых стержней. В воздушных промежутках располагается теплопровод, с помощью которого подводится тепло от нагревателя. При отсутствии перемыкания воздушных промежутков, происходит соприкосновение нагреваемых элементов с охладителем. В среднем стержне имеется обмотка возбуждения, питающаяся от постоянного тока, генерирующие обмотки генератора располагаются на боковых стрежнях.

Практическая работа преобразователя

Преобразование тепловой энергии в электрическую осуществляется по определенной схеме. Когда питание подается к обмотке, происходит возникновение магнитного потока, расходящегося по боковым стержням. Подвижный элемент притягивается к боковому стержню и замыкает необходимый воздушный зазор. Происходит возрастание магнитного потока, при этом, нагреваемый элемент попадает под влияние теплопровода. Он нагревается до определенной температуры, при которой происходит потеря магнитных свойств.

Подвижный элемент притягивается к зазору и магнитная цепь бокового стержня замыкается.Таким образом, в одном из боковых стержней магнитное поле растет, а в другом оно падает. Этот процесс неоднократно повторяется. Конечным результатом всех этих действий является электроэнергия. Ее количество и мощность полностью зависят от того, с какой скоростью подается тепло и охлаждение. От этого же зависти и КПД всей системы.

Физические источники тока

electric-220.ru

Высокотемпературный преобразователь тепловой энергии в электрическую

Изобретение относится к области электротехники, а именно к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество. Согласно изобретению высокотемпературный преобразователь тепловой энергии в электрическую содержит герметичный корпус, состоящий из двух частей, теплоподводящей, теплоотводящей; нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая. На внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. Техническим результатом изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. 1 ил.

Изобретение относится к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество и может быть использовано в солнечной энергетике или при создании автономных источников электроэнергии с произвольным источником высокотемпературного тепла.

Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую. Известен преобразователь тепловой энергии [1] непосредственно в электрическую с использованием концентрационного электрохимического элемента, который представляет собой герметичную конструкцию, состоящую из двух отсеков, разделенных ионопроводящей мембраной, к обеим поверхностям которой примыкают газодиффузионные электроды. К одному отсеку подводится тепло от внешнего источника, от другого — отводится. В нагреваемом отсеке находится рабочее тело в жидкой фазе, в охлаждаемом — рабочее тело в паровой фазе в объеме отсека и в жидкой фазе на стенах и дне отсека. За счет разности температур рабочего тела в отсеках и, следовательно, давлений (концентраций) насыщенного пара возникает разность электрохимических потенциалов, приводящая к возникновению электродвижущей силы. Отсеки высокого (горячий) и низкого (холодный) давлений соединены трубопроводом с устройством для обратной подачи жидкой фазы рабочего тела с помощью насоса. Данный элемент является преобразователем разности химического потенциала рабочего тела, находящегося в двух отсеках при разных температурах. Кроме того, известен концентрационный газовый элемент для использования энергии [2]. Это устройство содержит два концентрационных газовых элемента, включенных в замкнутый газовый контур, состоящий из трубопровода низкого давления, каждый из которых связывает первый и второй концентрационные газовые элементы. Элементы включены в замкнутую электроцепь, из которой может протекать ток. Недостатками вышеуказанных преобразователей являются заметные тепловые потери в виде теплового потока по элементам конструкции от нагреваемого отсека к охлаждаемому и в виде потока теплового излучения от поверхности ионопроводящей мембраны к стенкам охлаждаемого отсека. Этот факт отмечен в [1] и там же показано, что эти потери могут уменьшить КПД преобразователя на 10. ..15%. Наиболее близким к изобретению по технической сущности является преобразователь тепловой энергии в электрическую [3]. Преобразователь содержит герметичный корпус, разделенный ионопроницаемой мембраной на два сообщающихся между собой отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью до диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например, галогены: иод, фтор, хлор, бром. Недостатком прототипа является возможный заброс продиссоциированного газа в нагреваемый осек, при этом происходит потеря его (газа) энергии для преобразования в электролиты. Тепловые потери приводят к снижению КПД преобразователя. Задачей изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. Задача достигается тем, что в высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемой и охлаждаемой сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть — теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. В качестве материала ионопроницаемой мембраны выбран твердый электролит с ионной проводимостью по щелочному металлу, а в качестве рабочего тела выбран щелочной металл, например натрий, находящийся в отсеке с теплоподводом в жидкой фазе, а в отсеке с теплоотводом в виде паровой фазы в объеме отсека и жидкой фазы на его стенках. Жидкие фазы в отсеках гидравлически соединены капиллярной структурой, а для перекачки жидкой фазы отсеками используются силы поверхностного натяжения. Для уменьшения кондуктивных тепловых потерь между отсеками расположена вставка с большим тепловым сопротивлением, а для уменьшения потока теплового излучения используются переотражающие экраны. На чертеже приведена схема высокотемпературного преобразователя тепловой энергии в электрическую, где: 1 — теплоподводящая часть корпуса; 2 — теплоизолирующая часть корпуса; 3 — теплоотводящая часть корпуса; 4 — нагреваемый отсек; 5 — охлаждаемый отсек; 6 — ионопроводящая мембрана; 7 — крышка; 8 — гидравлический коллектор; 9 — внешний электрод;10 — внутренний электрод;

11 — токовывод;

12 — токосъемники;

13 — изолятор;

14 — электропроводящее рабочее тело в жидкой фазе;

15 — капиллярная структура;

17 — металлическая трубка;

18 — теплопереотражающие экраны. Преобразователь содержит герметичный корпус, состоящий из трех частей: теплоподводящей 1, теплоизолирующий 2, теплоотводящий 3. Внутреннее пространство корпуса разделено на два отсека — нагреваемый 4 и охлаждаемый 5. Пространство нагреваемого отсека 4 образовано теплоподводящей частью корпуса 1, наружной поверхностью ионопроводящей мембраной 6 с внешним электродом 9, внешней поверхностью крышки 7 и гидравлическим коллектором 8. Пространство охлаждаемого отсека 5 образовано теплоизолирующей 2 и теплоотводящей 3 частями корпуса, капиллярной структурой 15, паровым коллектором 16 и внутренними поверхностями крышки 7 и ионопроводящей мембраны 6 с внутренним электродом 10. На обеих сторонах ионопроводящей мембраны 6 размещены проницаемые для рабочего тела электроды, внешний 9 и внутренний 10, причем электрод на внутренней поверхности мембраны 6 электрически соединен с токовыводом 11 токосъемниками 12, а токовывод 11 электроизолирован от корпуса изолятором 13. Электрод 9 на внешней поверхности ионопроводящей мембраны 6 электрически соединен с корпусом электропроводящим рабочим телом в жидкой фазе 14, полностью заполняющим пространство нагреваемого отсека 4. На внутренней поверхности теплоотводящей части корпуса 3 расположены капиллярная структура 15, выполненная, например, в виде металло-войлочного слоя, и паровой коллектор 16. Ожидаемый отсек 5 заполнен рабочим телом в паровой фазе в объеме отсека и в жидкой фазе в капиллярной структуре 15. Жидкая фаза рабочего тела в капиллярной структуре 15 соединена гидравлически с жидкой фазой 14 в нагреваемом отсеке 4 посредством металлической трубки 17 малого диаметра, вставленной в коллекторы 8 и 16. На теплоизолирующей части 2 расположены теплопереотражающие экраны 18, выполненные в виде дисков из металлической фольги. Электрическая нагрузка (не показана) подключается к теплоподводящей части корпуса 1 и токовыводу 11. Преобразователь работает следующим образом. Тепло, подводящееся к отсеку 4, нагревает заполняющую его жидкую фазу рабочего тела 14. Нагретое в отсеке 4 рабочее тело обладает большим химическим потенциалом, чем в охлаждаемом отсеке 5. Разности химпотенциалов в отсеках 4 и 5 соответствует разность концентрации атомов рабочего тела на поверхностях мембраны 6. Разность концентраций атомов рабочего тела вызывает диффузионный поток рабочего тела через ионопроводящую мембрану 6, направленный от внешнего электрода 9 к внутреннему электроду 10. Поскольку проводимость вещества через материал мембраны осуществляется ионами, то атомы рабочего тела со стороны большого химпотенциала отдают электрон в электрод 9 и попадают в ионопроводящую мембрану 6 в виде иона. Электрон, отданный атомом во внешний электрод 9, проходит через электропроводную жидкую фазу рабочего тела 14, теплоподводящую часть корпуса 1, внешнюю цепь (не показана) к токовыводу 11, токосъемнику 12 и внутреннему электроду 10. Ион рабочего тела, подошедший в процессе диффузии через ионопроводящую мембрану 6 к внутреннему электроду 10, получая электрон из электрода, нейтрализуется и переходит в атомарное состояние. Полезная работа совершается на этапе движения рабочего тела через материал ионопроводящей мембраны 6. Так как поток вещества через мембрану возможен только в виде ионов, то из условия сохранения заряда, электронная компонента атомов рабочего тела проходит через внешнюю электрическую цепь и совершает работу на нагрузке. Поскольку электроды 9 и 10 проницаемы для атомов рабочего тела, то атомы могут достигать поверхности ионопроводящей мембраны 6 со стороны внешнего электрода 9 и уходить с поверхности мембраны со стороны внутреннего электрода 10 в объем охлаждаемого отсека 5. В процессе диффузии в паровом объеме охлаждаемого отсека 5 атомы рабочего тела движутся к теплоотводящей части корпуса 3 и, конденсируясь на поверхности капиллярной структуры 15, отдают тепло теплоотводящей части корпуса 3. Непреобразованная в электрическую энергию часть тепловой мощности, выделившаяся при конденсации, отводится от стенок теплоотводящего отсека 3 посредством, например, теплового излучения. Для уменьшения кондуктивных тепловых потерь отсеки 4 и 5 разделяются теплоизолирующим участком 2. Для уменьшения потерь в виде теплового излучения отсеки 4 и 5 отделены теплопереотражающими экранами 18, который обеспечивает возможность прохода паровой фазы рабочего тела от поверхности внутреннего электрода 10 в охлаждаемый отсек 5. Таким образом, прямой поток вещества, производя полезную работу в электрической нагрузке, проходит от электропроводящего рабочего тела в жидкой фазе 14 в нагреваемом отсеке 4 через ионопроводящую мембрану 6 к капиллярной структуре 15 на стенках охлаждаемого отсека 5. Обратный поток вещества с низким химпотенциалом из охлаждаемого отсека 5 в нагреваемый 4 осуществляется в жидкой фазе через металлическую трубку 17 и коллекторы 8 и 16. Движение жидкой фазы рабочего тела из капиллярной структуры 15 через паровой коллектор 16, металлическую трубку 17 и гидравлический коллектор 8 в нагреваемый отсек 4 осуществляется силами поверхностного натяжения жидкой фазы. Повышение химпотенциала рабочего тела до исходного уровня происходит в процессе нагрева его в нагреваемом отсеке 4. В приведенной конструкции по сравнению с прототипом обеспечивается повышенный КПД ввиду уменьшения кондуктивных и излучательных тепловых потерь. Увеличение ресурса и надежности обеспечивается также отсутствием устройства для обратной подачи жидкой фазы как отдельного агрегата с собственным ограниченным ресурсом и надежностью. В данной конструкции работа устройства для обратной подачи жидкой фазы, состоящего из капиллярной структуры 15, коллекторов 8 и 16 и металлической трубки 17 обеспечивается силами поверхностного натяжения. Отсутствие в нем подвижных частей увеличивает ресурс и надежность. Уменьшение собственного энергопотребления связано с принципом работы устройства обратной подачи жидкой фазы, не требующем внешнего источника энергии и основанном на явлении поверхностного натяжения и неразрывности жидкости. Упрощение конструкции связано с конструктивным исполнением устройства обратной подачи жидкой фазы, которое не имеет подвижных частей и выполнено так, что его элементы многофункциональны и обеспечивают не только транспортирование жидкой фазы, но и правильное функционирование всего преобразователя. А именно: капиллярная структура 15 обеспечивает конденсацию паров рабочего тела на теплоотводящей части корпуса 3, сплошность объема жидкой фазы и подачу ее к паровому коллектору 16, который обеспечивает совместно с трубкой 17 гидравлическое соединение жидкой фазы в отсеках 4 и 5, и совместно с гидравлическим коллектором 8 жидкость корпуса. Электрические характеристики преобразователя определяются температурой рабочего тела в нагреваемом отсеке 4 и логарифмом отношения давлений паров рабочего тела между отсеками 4 и 5 по формуле

где

R — универсальная газовая постоянная;

Th — температуры нагреваемого отсека;

Ph и Pc — давление насыщенных паров рабочего тела при температурах в нагреваемом и охлаждаемом отсеках соответственно;

F — число Фарадея;

n — электрический заряд частиц, осуществляющий перенос заряда, выраженный в единицах заряда электрона. Давление паров рабочего тела со стороны нагреваемого отсека 4 определяется давлением насыщенных паров при температуре рабочего тела в нагреваемом отсеке. Давление паров со стороны охлаждаемого отсека определяется давлением насыщенных паров рабочего тела при минимальной температуре на поверхности капиллярной структуры 15 охлаждаемой части корпуса 3 и перепадом давления, возникающем при течении пара от поверхности электрода 10 к поверхности капиллярной структуры 15. В описываемой конструкции в отличие от прототипа имеются теплопереотражающие экраны 18, которые увеличивают перепад давления между поверхностью мембраны со стороны охлаждаемого отсека 5 и поверхностью капиллярной структуры 15 и, следовательно, уменьшает генерируемую ЭДС. Однако дополнительный перепад давления, вносимый теплопереотражающими экранами 18, составляет менее 3% от давления насыщенных паров рабочего тела при температуре охлаждаемой части корпуса 3 и поэтому уменьшение ЭДС и КПД составит менее 3%, в то время как теплопереотражающие экраны позволяют уменьшить потери в виде теплового излучения на ~10…12%. Поэтому несмотря на некоторое малое (~3%) уменьшение ЭДС данная конструкция позволяет увеличить полный КПД устройства на 7…10% по сравнению с прототипом. Важным моментом данного изобретения является то, что все элементы технологического процесса и применяемые материалы, необходимые для изготовления устройства, в настоящее время хорошо отработаны и применяются в промышленности. Литература:

1. Materials Science Forum. Vol. 76 (1991), pp. 261 — 264. Copyright Trans Tech Publications, Switzerland. DEVELOPMENT OF AMTEC, A CONVERTER OF THERMAL TO ELECTRICAL

ENERGY

V.Heinzel, F.Huber, W.Peppler and H.Hill

Kernforschungszentrum Karlsruhe GmbH, Inst. fur Reactorentwicklung

D-7500 Karlsruhe, FRG

2. Патент США N 4677038, H 01 M 14/00, 1982. 3. Патент РФ N 2074460, H 01 M 14/00.

Формула изобретения

РИСУНКИ

Рисунок 1findpatent.ru

ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ НЕПОСРЕДСТВЕННО В ЭЛЕКТРИЧЕСКУЮ shram.kiev.ua

ИЗОБРЕТЕНИЕ

Патент Российской Федерации RU2074460

Имя изобретателя: Гришин В.К.; Вечер А.А.; Синявский В.В.

Имя патентообладателя: Ракетно-космическая корпорация «Энергия» им.С.П.Королева

Адрес для переписки:

Дата начала действия патента: 1994.10.04

Использование: автономные источники энергии, преобразователи бросового тепла. Сущность изобретения: преобразователь тепловой энергии содержит герметичный корпус, разделенный ионообменной мембраной на два отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью по диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например галогены: иод, фтор, хлор, бром.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к источникам электроэнергии с непосредственным преобразованием тепла в электричество и может быть использовано при создании автономных источников электроэнергии на органическом топливе и при создании утилизаторов высокоэнергетического тепла, например выхлопных газов и дыма.

Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую [1] К машинным преобразователям относятся паротурбинные и газотурбинные установки, а и двигатели внутреннего сгорания, двигатели Стивлинга, поршневые расширительные машины. Основными типами прямых преобразователей теплоты являются теплоэлектрические, термоэмиссионные и магнитогидродинамические. Помимо рассмотренных преобразователей теплоты известны и другие преобразователи первичной энергии, это химической топливные элементы или электрохимические генераторы и световой фотоэлектрические батареи.

Наиболее близким к изобретению по технической сущности является преобразователь в виде водородно-кислородного топливного элемента [2] Преобразователь состоит из двух отсеков, разделенных ионообменной мембраной, к боковым поверхностям которой прижаты электроды, выполненные в виде сетки. Электроды соединены с токосъемниками. С одной стороны мембраны находится водовод, с другой кислород. Со стороны кислоpодного электрода имеются фитили для отвода образующейся воды и трубки, в которых циркулирует охлаждающая вода. Водородный и кислородный отсеки между собой не соединены. Все это находится внутри корпуса. Отдельные такие элементы электрически коммутируются в батарею топливных элементов

Подобный элемент является преобразователем с расходом рабочего тепла, что приводит к ограниченному ресурсу и энергоемкости.

Техническим результатом, достигаемым при использовании изобретения, является обеспечение длительного ресурса работы, высокой энерговыработки и возможность использования тепловой энергии, полученной любым способом, в том числе утилизируемой.

Указанный технический результат достигается преобразователем тепловой энергии непосредственно в электрическую, содержащем герметичный корпус, разделенный на два отсека, заполненных газообразными веществами, между которыми размещена ионопроницаемая мембрана, на обеих боковых поверхностях которой размещены электроды, снабженными токовыводами, а один из отсеков снабжен системой отвода тепла, в котором один из отсеков снабжен системой подвода тепла, оба отсека сообщаются между собой и заполнены одним и тем же газом, в качестве которого выбран двухатомный газ, который при нагреве диссоциирует в одноатомный газ, а в качестве материала ионопроницаемой мембраны выбран электролит с ионной проводимостью по диссоциированному атомному газу выбранного двухатомного газа.

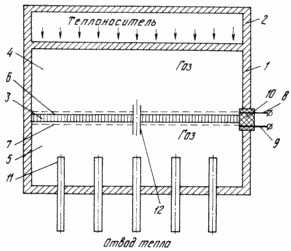

На чертеже приведена схема преобразователя тепловой энергии непосредственно в электрическую.

| Преобразователь тепловой энергии непосредственно в электрическую содержит корпус 1, часть 2 которого выполнена в виде теплоподводящей системы, например камеры с нагретым газом или жидким теплоносителем, возможно выполнение этой камеры в виде камеры сгорания. Ионообменная мембрана 3 делит внутреннее пространство внутри корпуса 1 на два отсека нагреваемый 4 и охлаждаемый 5. На обеих сторонах мембраны 3 размещены контактирующие с ней газопроницаемые электроды 6 и 7, например в виде сетки, каждый из которых снабжен изолированными от корпуса 1 токовыводами 8 и 9, которые через герметичные токовыводы 10 выведены за пределы корпуса 1. Отсек 5 снабжен системой отвода тепла 11, которая может быть выполнена с циркуляцией теплоносителя, на основе тепловых труб или в виде теплоизлучающих ребер. Отсек 4 и 5 заполнены двухатомным газом, например иодом. Отсеки 4 и 5 сообщаются между собой, например в виде трубки, щели, капилляра 12 в ионообменной мембране или в виде отдельного узла, который может быть выполнен и в виде дросселя или обратного клапана. |

ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ НЕПОСРЕДСТВЕННО В ЭЛЕКТРИЧЕСКУЮ

РАБОТАЕТ СЛЕДУЮЩИМ ОБРАЗОМ

Тепло из теплопроводящей системы 2 нагревает двухатомный газ в отсеке 4. При нагреве, начиная с некоторой температуры, двухатомный газ диссоциирует на моноатомный газ с поглощением некоторого количества тепловой энергии, пропорционального удельной теплоте диссоциации выбранного двухатомного газа. Образовавшийся в результате диссоциации в отсеке 4 атомарный газ обладает более высоким химическим потенциалом, чем газ в отсеке 5 в молекулярном состоянии (при равных давлениях). За счет этой разности химических потенциалов можно получить электрическую работу, если ни разделены электролитом (ионообменной мембраной 3), содержащей ионы, которые могут быть получены при ионизации атома газа (например иода) присоединением к нему электрона. Тогда, если со стороны атомарного газа поверхность электролита контактирует дополнительно с электронным проводником (электродом 6), атомы газа будет захватывать электроны электронного проводника и переходить в виде ионов в электролит. Если другая сторона электролита и контактирует с электронным проводником (электрод 7), но с этой стороны расположен молекулярный газ, то в силу его меньшего химического потенциала, чем у атомарного газа, процесс ионизации молекулярного газа будет происходить в меньшей степени. В результате электронный проводник 6 со стороны атомарного газа имеет более положительный потенциал, чем проводник 7 со стороны молекулярного газа. Поэтому при замыкании проводников через внешнюю цепь потечет электрический ток. Кроме того, концентрация ионов выше со стороны электролита 3, контактирующего с атомарным газом (нагреваемый отсек 4), поэтому при замыкании электродов 6 и 7 внутри электролита 3 возникает диффузионный ток ионов. В результате такого процесса происходит перенос рабочего вещества из той части системы, где его химический потенциал выше (отсек 4 с атомарным газом), в ту часть, где его химический потенциал ниже (отсек 5 с молекулярным газом). Поэтому при замыкании электродов через внешнюю цепь давление газа в охлаждаемом отсеке 5 будет повышаться, а в нагреваемом отсеке 4 понижаться. Чтобы организовать постоянный процесс генерирования электроэнергии, необходимо обеспечить переход двухатомного газа с охлаждаемой стороны электролита на обогреваемую. Это реализуется путем соединения отсеков 4 и 5 с помощью трубки 12, которая может быть выполнена и в виде обратного клапана или дросселя. Непреобразованная часть тепловой мощности отводится системой 11 отвода тепла, которая может быть выполнена на основе циркулирующего теплоносителя, на основе тепловых труб или в виде теплопередающих ребер.

Таким образом, часть тепловой энергии, затраченной на нагрев и диссоциацию двухатомного газа на одноатомный с помощью ионообменной мембраны, превращается в электроэнергию. В качестве двухатомного газа целесообразно выбрать галоген, так как другие двухатомные газы имеют слишком высокие значения теплот диссоциации. Среди галогенов наилучшим является иод. По аналогии с гальваническим элементом ЭДС Е преобразователя может быть записано в виде

E B / Г,

где В стандартный изобарный потенциал реакции диссоциации, а Г число Фарадея (96500 кул/г.экв).

При давлении 10 тыс. Па для иода

В [эВ] 151100 100- 779 N [К] (2)

И соответственно

Е [B] А + ВТ 0,788 0,000552 Т [K] (3)

Для Т 600 К и 1000 К соответственно Е 0,470 В и 0,26 В.

Итоговая эффективность преобразования тепловой энергии в электрическую может быть охарактеризована электрическим КПД h Е/A, где Е определяется (1), а А первый член выражения (2). Для Т 600 и 1000 К соответственно получим 0,600 и 0,338. С использованием этих значений h полный КПД преобразования тепловой энергии в электрическую

h h а,

где а доля тепловой энергии, поглощенная при диссоциации двухатомного газа, получим h 0,2 0,4 в зависимости от температуры и значения а.

Таким образом, преобразователь тепловой энергии непосредственно в электрическую обладает относительно высоким КПД и длительным ресурсом в связи с отсутствием расходуемых компонентов.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Преобразователь тепловой энергии непосредственно в электрическую, содержащий герметичный корпус, разделенный на два сообщающихся между собой отсека, заполненных газообразным веществом, между которыми размещена ионопроницаемая мембрана, на обеих боковых поверхностях которой размещены газопроницаемые электроды, снабженные токовыводами, причем один из отсеков снабжен системой подвода тепла, а другой системой отвода тепла, отличающийся тем, что в качестве газообразного вещества выбран двухатомный газ, который при нагреве диссоциирует в одноатомный газ, а в качестве материала ионопроницаемой мембраны выбран электролит с ионной проводимостью по диссоциированному атомарному газу выбранного двухатомного газа.

2. Преобразователь по п. 1, отличающееся тем, что в качестве двухатомного газа выбран газ с малой энергией диссоциации.

3. Преобразователь по п. 2, отличающийся тем, что в качестве двухатомного газа с малой энергией диссоциации выбран галоген, иод, фтор, хлор, бром.

4. Преобразователь по пп. 1 3, отличающийся тем, что оба отсека сообщаются между собой через дроссель или обратный клапан.

Версия для печати

Дата публикации 13.01.2007гг

www.shram.kiev.ua

высокотемпературный преобразователь тепловой энергии в электрическую — патент РФ 2136086

Изобретение относится к области электротехники, а именно к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество. Согласно изобретению высокотемпературный преобразователь тепловой энергии в электрическую содержит герметичный корпус, состоящий из двух частей, теплоподводящей, теплоотводящей; нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая. На внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. Техническим результатом изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. 1 ил. Изобретение относится к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество и может быть использовано в солнечной энергетике или при создании автономных источников электроэнергии с произвольным источником высокотемпературного тепла. Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую. Известен преобразователь тепловой энергии [1] непосредственно в электрическую с использованием концентрационного электрохимического элемента, который представляет собой герметичную конструкцию, состоящую из двух отсеков, разделенных ионопроводящей мембраной, к обеим поверхностям которой примыкают газодиффузионные электроды. К одному отсеку подводится тепло от внешнего источника, от другого — отводится. В нагреваемом отсеке находится рабочее тело в жидкой фазе, в охлаждаемом — рабочее тело в паровой фазе в объеме отсека и в жидкой фазе на стенах и дне отсека. За счет разности температур рабочего тела в отсеках и, следовательно, давлений (концентраций) насыщенного пара возникает разность электрохимических потенциалов, приводящая к возникновению электродвижущей силы. Отсеки высокого (горячий) и низкого (холодный) давлений соединены трубопроводом с устройством для обратной подачи жидкой фазы рабочего тела с помощью насоса. Данный элемент является преобразователем разности химического потенциала рабочего тела, находящегося в двух отсеках при разных температурах. Кроме того, известен концентрационный газовый элемент для использования энергии [2]. Это устройство содержит два концентрационных газовых элемента, включенных в замкнутый газовый контур, состоящий из трубопровода низкого давления, каждый из которых связывает первый и второй концентрационные газовые элементы. Элементы включены в замкнутую электроцепь, из которой может протекать ток. Недостатками вышеуказанных преобразователей являются заметные тепловые потери в виде теплового потока по элементам конструкции от нагреваемого отсека к охлаждаемому и в виде потока теплового излучения от поверхности ионопроводящей мембраны к стенкам охлаждаемого отсека. Этот факт отмечен в [1] и там же показано, что эти потери могут уменьшить КПД преобразователя на 10. ..15%. Наиболее близким к изобретению по технической сущности является преобразователь тепловой энергии в электрическую [3]. Преобразователь содержит герметичный корпус, разделенный ионопроницаемой мембраной на два сообщающихся между собой отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью до диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например, галогены: иод, фтор, хлор, бром. Недостатком прототипа является возможный заброс продиссоциированного газа в нагреваемый осек, при этом происходит потеря его (газа) энергии для преобразования в электролиты. Тепловые потери приводят к снижению КПД преобразователя. Задачей изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. Задача достигается тем, что в высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемой и охлаждаемой сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть — теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. В качестве материала ионопроницаемой мембраны выбран твердый электролит с ионной проводимостью по щелочному металлу, а в качестве рабочего тела выбран щелочной металл, например натрий, находящийся в отсеке с теплоподводом в жидкой фазе, а в отсеке с теплоотводом в виде паровой фазы в объеме отсека и жидкой фазы на его стенках. Жидкие фазы в отсеках гидравлически соединены капиллярной структурой, а для перекачки жидкой фазы отсеками используются силы поверхностного натяжения. Для уменьшения кондуктивных тепловых потерь между отсеками расположена вставка с большим тепловым сопротивлением, а для уменьшения потока теплового излучения используются переотражающие экраны. На чертеже приведена схема высокотемпературного преобразователя тепловой энергии в электрическую, где:1 — теплоподводящая часть корпуса;

2 — теплоизолирующая часть корпуса;

3 — теплоотводящая часть корпуса;

4 — нагреваемый отсек;

5 — охлаждаемый отсек;

6 — ионопроводящая мембрана;

7 — крышка;

8 — гидравлический коллектор;

9 — внешний электрод;

10 — внутренний электрод;

11 — токовывод;

12 — токосъемники;

13 — изолятор;

14 — электропроводящее рабочее тело в жидкой фазе;

15 — капиллярная структура;

17 — металлическая трубка;

18 — теплопереотражающие экраны. Преобразователь содержит герметичный корпус, состоящий из трех частей: теплоподводящей 1, теплоизолирующий 2, теплоотводящий 3. Внутреннее пространство корпуса разделено на два отсека — нагреваемый 4 и охлаждаемый 5. Пространство нагреваемого отсека 4 образовано теплоподводящей частью корпуса 1, наружной поверхностью ионопроводящей мембраной 6 с внешним электродом 9, внешней поверхностью крышки 7 и гидравлическим коллектором 8. Пространство охлаждаемого отсека 5 образовано теплоизолирующей 2 и теплоотводящей 3 частями корпуса, капиллярной структурой 15, паровым коллектором 16 и внутренними поверхностями крышки 7 и ионопроводящей мембраны 6 с внутренним электродом 10. На обеих сторонах ионопроводящей мембраны 6 размещены проницаемые для рабочего тела электроды, внешний 9 и внутренний 10, причем электрод на внутренней поверхности мембраны 6 электрически соединен с токовыводом 11 токосъемниками 12, а токовывод 11 электроизолирован от корпуса изолятором 13. Электрод 9 на внешней поверхности ионопроводящей мембраны 6 электрически соединен с корпусом электропроводящим рабочим телом в жидкой фазе 14, полностью заполняющим пространство нагреваемого отсека 4. На внутренней поверхности теплоотводящей части корпуса 3 расположены капиллярная структура 15, выполненная, например, в виде металло-войлочного слоя, и паровой коллектор 16. Ожидаемый отсек 5 заполнен рабочим телом в паровой фазе в объеме отсека и в жидкой фазе в капиллярной структуре 15. Жидкая фаза рабочего тела в капиллярной структуре 15 соединена гидравлически с жидкой фазой 14 в нагреваемом отсеке 4 посредством металлической трубки 17 малого диаметра, вставленной в коллекторы 8 и 16. На теплоизолирующей части 2 расположены теплопереотражающие экраны 18, выполненные в виде дисков из металлической фольги. Электрическая нагрузка (не показана) подключается к теплоподводящей части корпуса 1 и токовыводу 11. Преобразователь работает следующим образом. Тепло, подводящееся к отсеку 4, нагревает заполняющую его жидкую фазу рабочего тела 14. Нагретое в отсеке 4 рабочее тело обладает большим химическим потенциалом, чем в охлаждаемом отсеке 5. Разности химпотенциалов в отсеках 4 и 5 соответствует разность концентрации атомов рабочего тела на поверхностях мембраны 6. Разность концентраций атомов рабочего тела вызывает диффузионный поток рабочего тела через ионопроводящую мембрану 6, направленный от внешнего электрода 9 к внутреннему электроду 10. Поскольку проводимость вещества через материал мембраны осуществляется ионами, то атомы рабочего тела со стороны большого химпотенциала отдают электрон в электрод 9 и попадают в ионопроводящую мембрану 6 в виде иона. Электрон, отданный атомом во внешний электрод 9, проходит через электропроводную жидкую фазу рабочего тела 14, теплоподводящую часть корпуса 1, внешнюю цепь (не показана) к токовыводу 11, токосъемнику 12 и внутреннему электроду 10. Ион рабочего тела, подошедший в процессе диффузии через ионопроводящую мембрану 6 к внутреннему электроду 10, получая электрон из электрода, нейтрализуется и переходит в атомарное состояние. Полезная работа совершается на этапе движения рабочего тела через материал ионопроводящей мембраны 6. Так как поток вещества через мембрану возможен только в виде ионов, то из условия сохранения заряда, электронная компонента атомов рабочего тела проходит через внешнюю электрическую цепь и совершает работу на нагрузке. Поскольку электроды 9 и 10 проницаемы для атомов рабочего тела, то атомы могут достигать поверхности ионопроводящей мембраны 6 со стороны внешнего электрода 9 и уходить с поверхности мембраны со стороны внутреннего электрода 10 в объем охлаждаемого отсека 5. В процессе диффузии в паровом объеме охлаждаемого отсека 5 атомы рабочего тела движутся к теплоотводящей части корпуса 3 и, конденсируясь на поверхности капиллярной структуры 15, отдают тепло теплоотводящей части корпуса 3. Непреобразованная в электрическую энергию часть тепловой мощности, выделившаяся при конденсации, отводится от стенок теплоотводящего отсека 3 посредством, например, теплового излучения. Для уменьшения кондуктивных тепловых потерь отсеки 4 и 5 разделяются теплоизолирующим участком 2. Для уменьшения потерь в виде теплового излучения отсеки 4 и 5 отделены теплопереотражающими экранами 18, который обеспечивает возможность прохода паровой фазы рабочего тела от поверхности внутреннего электрода 10 в охлаждаемый отсек 5. Таким образом, прямой поток вещества, производя полезную работу в электрической нагрузке, проходит от электропроводящего рабочего тела в жидкой фазе 14 в нагреваемом отсеке 4 через ионопроводящую мембрану 6 к капиллярной структуре 15 на стенках охлаждаемого отсека 5. Обратный поток вещества с низким химпотенциалом из охлаждаемого отсека 5 в нагреваемый 4 осуществляется в жидкой фазе через металлическую трубку 17 и коллекторы 8 и 16. Движение жидкой фазы рабочего тела из капиллярной структуры 15 через паровой коллектор 16, металлическую трубку 17 и гидравлический коллектор 8 в нагреваемый отсек 4 осуществляется силами поверхностного натяжения жидкой фазы. Повышение химпотенциала рабочего тела до исходного уровня происходит в процессе нагрева его в нагреваемом отсеке 4. В приведенной конструкции по сравнению с прототипом обеспечивается повышенный КПД ввиду уменьшения кондуктивных и излучательных тепловых потерь. Увеличение ресурса и надежности обеспечивается также отсутствием устройства для обратной подачи жидкой фазы как отдельного агрегата с собственным ограниченным ресурсом и надежностью. В данной конструкции работа устройства для обратной подачи жидкой фазы, состоящего из капиллярной структуры 15, коллекторов 8 и 16 и металлической трубки 17 обеспечивается силами поверхностного натяжения. Отсутствие в нем подвижных частей увеличивает ресурс и надежность. Уменьшение собственного энергопотребления связано с принципом работы устройства обратной подачи жидкой фазы, не требующем внешнего источника энергии и основанном на явлении поверхностного натяжения и неразрывности жидкости. Упрощение конструкции связано с конструктивным исполнением устройства обратной подачи жидкой фазы, которое не имеет подвижных частей и выполнено так, что его элементы многофункциональны и обеспечивают не только транспортирование жидкой фазы, но и правильное функционирование всего преобразователя. А именно: капиллярная структура 15 обеспечивает конденсацию паров рабочего тела на теплоотводящей части корпуса 3, сплошность объема жидкой фазы и подачу ее к паровому коллектору 16, который обеспечивает совместно с трубкой 17 гидравлическое соединение жидкой фазы в отсеках 4 и 5, и совместно с гидравлическим коллектором 8 жидкость корпуса. Электрические характеристики преобразователя определяются температурой рабочего тела в нагреваемом отсеке 4 и логарифмом отношения давлений паров рабочего тела между отсеками 4 и 5 по формуле

где

R — универсальная газовая постоянная;

Th — температуры нагреваемого отсека;

Ph и Pc — давление насыщенных паров рабочего тела при температурах в нагреваемом и охлаждаемом отсеках соответственно;

F — число Фарадея;

n — электрический заряд частиц, осуществляющий перенос заряда, выраженный в единицах заряда электрона. Давление паров рабочего тела со стороны нагреваемого отсека 4 определяется давлением насыщенных паров при температуре рабочего тела в нагреваемом отсеке. Давление паров со стороны охлаждаемого отсека определяется давлением насыщенных паров рабочего тела при минимальной температуре на поверхности капиллярной структуры 15 охлаждаемой части корпуса 3 и перепадом давления, возникающем при течении пара от поверхности электрода 10 к поверхности капиллярной структуры 15. В описываемой конструкции в отличие от прототипа имеются теплопереотражающие экраны 18, которые увеличивают перепад давления между поверхностью мембраны со стороны охлаждаемого отсека 5 и поверхностью капиллярной структуры 15 и, следовательно, уменьшает генерируемую ЭДС. Однако дополнительный перепад давления, вносимый теплопереотражающими экранами 18, составляет менее 3% от давления насыщенных паров рабочего тела при температуре охлаждаемой части корпуса 3 и поэтому уменьшение ЭДС и КПД составит менее 3%, в то время как теплопереотражающие экраны позволяют уменьшить потери в виде теплового излучения на ~10…12%. Поэтому несмотря на некоторое малое (~3%) уменьшение ЭДС данная конструкция позволяет увеличить полный КПД устройства на 7…10% по сравнению с прототипом. Важным моментом данного изобретения является то, что все элементы технологического процесса и применяемые материалы, необходимые для изготовления устройства, в настоящее время хорошо отработаны и применяются в промышленности. Литература:

1. Materials Science Forum. Vol. 76 (1991), pp. 261 — 264. Copyright Trans Tech Publications, Switzerland. DEVELOPMENT OF AMTEC, A CONVERTER OF THERMAL TO ELECTRICAL

ENERGY

V.Heinzel, F.Huber, W.Peppler and H.Hill

Kernforschungszentrum Karlsruhe GmbH, Inst. fur Reactorentwicklung

D-7500 Karlsruhe, FRG

2. Патент США N 4677038, H 01 M 14/00, 1982. 3. Патент РФ N 2074460, H 01 M 14/00.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, отличающийся тем, что в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами, охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки, причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу.www.freepatent.ru

Высокотемпературный преобразователь тепловой энергии в электрическую

Изобретение относится к области электротехники, а именно к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество. Согласно изобретению высокотемпературный преобразователь тепловой энергии в электрическую содержит герметичный корпус, состоящий из двух частей, теплоподводящей, теплоотводящей; нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая. На внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. Техническим результатом изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. 1 ил.ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Изобретение относится к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество и может быть использовано в солнечной энергетике или при создании автономных источников электроэнергии с произвольным источником высокотемпературного тепла. Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую. Известен преобразователь тепловой энергии [1] непосредственно в электрическую с использованием концентрационного электрохимического элемента, который представляет собой герметичную конструкцию, состоящую из двух отсеков, разделенных ионопроводящей мембраной, к обеим поверхностям которой примыкают газодиффузионные электроды. К одному отсеку подводится тепло от внешнего источника, от другого — отводится. В нагреваемом отсеке находится рабочее тело в жидкой фазе, в охлаждаемом — рабочее тело в паровой фазе в объеме отсека и в жидкой фазе на стенах и дне отсека. За счет разности температур рабочего тела в отсеках и, следовательно, давлений (концентраций) насыщенного пара возникает разность электрохимических потенциалов, приводящая к возникновению электродвижущей силы. Отсеки высокого (горячий) и низкого (холодный) давлений соединены трубопроводом с устройством для обратной подачи жидкой фазы рабочего тела с помощью насоса. Данный элемент является преобразователем разности химического потенциала рабочего тела, находящегося в двух отсеках при разных температурах. Кроме того, известен концентрационный газовый элемент для использования энергии [2]. Это устройство содержит два концентрационных газовых элемента, включенных в замкнутый газовый контур, состоящий из трубопровода низкого давления, каждый из которых связывает первый и второй концентрационные газовые элементы. Элементы включены в замкнутую электроцепь, из которой может протекать ток. Недостатками вышеуказанных преобразователей являются заметные тепловые потери в виде теплового потока по элементам конструкции от нагреваемого отсека к охлаждаемому и в виде потока теплового излучения от поверхности ионопроводящей мембраны к стенкам охлаждаемого отсека. Этот факт отмечен в [1] и там же показано, что эти потери могут уменьшить КПД преобразователя на 10. ..15%. Наиболее близким к изобретению по технической сущности является преобразователь тепловой энергии в электрическую [3]. Преобразователь содержит герметичный корпус, разделенный ионопроницаемой мембраной на два сообщающихся между собой отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью до диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например, галогены: иод, фтор, хлор, бром. Недостатком прототипа является возможный заброс продиссоциированного газа в нагреваемый осек, при этом происходит потеря его (газа) энергии для преобразования в электролиты. Тепловые потери приводят к снижению КПД преобразователя. Задачей изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. Задача достигается тем, что в высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемой и охлаждаемой сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть — теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. В качестве материала ионопроницаемой мембраны выбран твердый электролит с ионной проводимостью по щелочному металлу, а в качестве рабочего тела выбран щелочной металл, например натрий, находящийся в отсеке с теплоподводом в жидкой фазе, а в отсеке с теплоотводом в виде паровой фазы в объеме отсека и жидкой фазы на его стенках. Жидкие фазы в отсеках гидравлически соединены капиллярной структурой, а для перекачки жидкой фазы отсеками используются силы поверхностного натяжения. Для уменьшения кондуктивных тепловых потерь между отсеками расположена вставка с большим тепловым сопротивлением, а для уменьшения потока теплового излучения используются переотражающие экраны. На чертеже приведена схема высокотемпературного преобразователя тепловой энергии в электрическую, где:1 — теплоподводящая часть корпуса;

2 — теплоизолирующая часть корпуса;

3 — теплоотводящая часть корпуса;

4 — нагреваемый отсек;

5 — охлаждаемый отсек;

6 — ионопроводящая мембрана;

7 — крышка;

8 — гидравлический коллектор;

9 — внешний электрод;

10 — внутренний электрод;

11 — токовывод;

12 — токосъемники;

13 — изолятор;

14 — электропроводящее рабочее тело в жидкой фазе;

15 — капиллярная структура;

17 — металлическая трубка;

18 — теплопереотражающие экраны. Преобразователь содержит герметичный корпус, состоящий из трех частей: теплоподводящей 1, теплоизолирующий 2, теплоотводящий 3. Внутреннее пространство корпуса разделено на два отсека — нагреваемый 4 и охлаждаемый 5. Пространство нагреваемого отсека 4 образовано теплоподводящей частью корпуса 1, наружной поверхностью ионопроводящей мембраной 6 с внешним электродом 9, внешней поверхностью крышки 7 и гидравлическим коллектором 8. Пространство охлаждаемого отсека 5 образовано теплоизолирующей 2 и теплоотводящей 3 частями корпуса, капиллярной структурой 15, паровым коллектором 16 и внутренними поверхностями крышки 7 и ионопроводящей мембраны 6 с внутренним электродом 10. На обеих сторонах ионопроводящей мембраны 6 размещены проницаемые для рабочего тела электроды, внешний 9 и внутренний 10, причем электрод на внутренней поверхности мембраны 6 электрически соединен с токовыводом 11 токосъемниками 12, а токовывод 11 электроизолирован от корпуса изолятором 13. Электрод 9 на внешней поверхности ионопроводящей мембраны 6 электрически соединен с корпусом электропроводящим рабочим телом в жидкой фазе 14, полностью заполняющим пространство нагреваемого отсека 4. На внутренней поверхности теплоотводящей части корпуса 3 расположены капиллярная структура 15, выполненная, например, в виде металло-войлочного слоя, и паровой коллектор 16. Ожидаемый отсек 5 заполнен рабочим телом в паровой фазе в объеме отсека и в жидкой фазе в капиллярной структуре 15. Жидкая фаза рабочего тела в капиллярной структуре 15 соединена гидравлически с жидкой фазой 14 в нагреваемом отсеке 4 посредством металлической трубки 17 малого диаметра, вставленной в коллекторы 8 и 16. На теплоизолирующей части 2 расположены теплопереотражающие экраны 18, выполненные в виде дисков из металлической фольги. Электрическая нагрузка (не показана) подключается к теплоподводящей части корпуса 1 и токовыводу 11. Преобразователь работает следующим образом. Тепло, подводящееся к отсеку 4, нагревает заполняющую его жидкую фазу рабочего тела 14. Нагретое в отсеке 4 рабочее тело обладает большим химическим потенциалом, чем в охлаждаемом отсеке 5. Разности химпотенциалов в отсеках 4 и 5 соответствует разность концентрации атомов рабочего тела на поверхностях мембраны 6. Разность концентраций атомов рабочего тела вызывает диффузионный поток рабочего тела через ионопроводящую мембрану 6, направленный от внешнего электрода 9 к внутреннему электроду 10. Поскольку проводимость вещества через материал мембраны осуществляется ионами, то атомы рабочего тела со стороны большого химпотенциала отдают электрон в электрод 9 и попадают в ионопроводящую мембрану 6 в виде иона. Электрон, отданный атомом во внешний электрод 9, проходит через электропроводную жидкую фазу рабочего тела 14, теплоподводящую часть корпуса 1, внешнюю цепь (не показана) к токовыводу 11, токосъемнику 12 и внутреннему электроду 10. Ион рабочего тела, подошедший в процессе диффузии через ионопроводящую мембрану 6 к внутреннему электроду 10, получая электрон из электрода, нейтрализуется и переходит в атомарное состояние. Полезная работа совершается на этапе движения рабочего тела через материал ионопроводящей мембраны 6. Так как поток вещества через мембрану возможен только в виде ионов, то из условия сохранения заряда, электронная компонента атомов рабочего тела проходит через внешнюю электрическую цепь и совершает работу на нагрузке. Поскольку электроды 9 и 10 проницаемы для атомов рабочего тела, то атомы могут достигать поверхности ионопроводящей мембраны 6 со стороны внешнего электрода 9 и уходить с поверхности мембраны со стороны внутреннего электрода 10 в объем охлаждаемого отсека 5. В процессе диффузии в паровом объеме охлаждаемого отсека 5 атомы рабочего тела движутся к теплоотводящей части корпуса 3 и, конденсируясь на поверхности капиллярной структуры 15, отдают тепло теплоотводящей части корпуса 3. Непреобразованная в электрическую энергию часть тепловой мощности, выделившаяся при конденсации, отводится от стенок теплоотводящего отсека 3 посредством, например, теплового излучения. Для уменьшения кондуктивных тепловых потерь отсеки 4 и 5 разделяются теплоизолирующим участком 2. Для уменьшения потерь в виде теплового излучения отсеки 4 и 5 отделены теплопереотражающими экранами 18, который обеспечивает возможность прохода паровой фазы рабочего тела от поверхности внутреннего электрода 10 в охлаждаемый отсек 5. Таким образом, прямой поток вещества, производя полезную работу в электрической нагрузке, проходит от электропроводящего рабочего тела в жидкой фазе 14 в нагреваемом отсеке 4 через ионопроводящую мембрану 6 к капиллярной структуре 15 на стенках охлаждаемого отсека 5. Обратный поток вещества с низким химпотенциалом из охлаждаемого отсека 5 в нагреваемый 4 осуществляется в жидкой фазе через металлическую трубку 17 и коллекторы 8 и 16. Движение жидкой фазы рабочего тела из капиллярной структуры 15 через паровой коллектор 16, металлическую трубку 17 и гидравлический коллектор 8 в нагреваемый отсек 4 осуществляется силами поверхностного натяжения жидкой фазы. Повышение химпотенциала рабочего тела до исходного уровня происходит в процессе нагрева его в нагреваемом отсеке 4. В приведенной конструкции по сравнению с прототипом обеспечивается повышенный КПД ввиду уменьшения кондуктивных и излучательных тепловых потерь. Увеличение ресурса и надежности обеспечивается также отсутствием устройства для обратной подачи жидкой фазы как отдельного агрегата с собственным ограниченным ресурсом и надежностью. В данной конструкции работа устройства для обратной подачи жидкой фазы, состоящего из капиллярной структуры 15, коллекторов 8 и 16 и металлической трубки 17 обеспечивается силами поверхностного натяжения. Отсутствие в нем подвижных частей увеличивает ресурс и надежность. Уменьшение собственного энергопотребления связано с принципом работы устройства обратной подачи жидкой фазы, не требующем внешнего источника энергии и основанном на явлении поверхностного натяжения и неразрывности жидкости. Упрощение конструкции связано с конструктивным исполнением устройства обратной подачи жидкой фазы, которое не имеет подвижных частей и выполнено так, что его элементы многофункциональны и обеспечивают не только транспортирование жидкой фазы, но и правильное функционирование всего преобразователя. А именно: капиллярная структура 15 обеспечивает конденсацию паров рабочего тела на теплоотводящей части корпуса 3, сплошность объема жидкой фазы и подачу ее к паровому коллектору 16, который обеспечивает совместно с трубкой 17 гидравлическое соединение жидкой фазы в отсеках 4 и 5, и совместно с гидравлическим коллектором 8 жидкость корпуса. Электрические характеристики преобразователя определяются температурой рабочего тела в нагреваемом отсеке 4 и логарифмом отношения давлений паров рабочего тела между отсеками 4 и 5 по формуле

где

R — универсальная газовая постоянная;

Th — температуры нагреваемого отсека;

Ph и Pc — давление насыщенных паров рабочего тела при температурах в нагреваемом и охлаждаемом отсеках соответственно;

F — число Фарадея;

n — электрический заряд частиц, осуществляющий перенос заряда, выраженный в единицах заряда электрона.

1. Materials Science Forum. Vol. 76 (1991), pp. 261 — 264. Copyright Trans Tech Publications, Switzerland. DEVELOPMENT OF AMTEC, A CONVERTER OF THERMAL TO ELECTRICAL

ENERGY

V.Heinzel, F.Huber, W.Peppler and H.Hill

Kernforschungszentrum Karlsruhe GmbH, Inst. fur Reactorentwicklung

D-7500 Karlsruhe, FRG

2. Патент США N 4677038, H 01 M 14/00, 1982. 3. Патент РФ N 2074460, H 01 M 14/00.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой — системой отвода тепла, отличающийся тем, что в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами, охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки, причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу.bankpatentov.ru