Термин | Обозначение | Определение | |

ОБЩИЕ ПОНЯТИЯ | |||

1. | Применение энергии неживой природы в технологическом процессе или его составных частях, полностью управляемых людьми, осуществляемое в целях сокращения трудовых затрат, улучшения условий производства, повышения объема выпуска и качества продукции. | ||

Примечания: | |||

2. Автоматизация технологического процесса

| Применение энергии неживой природы в технологическом процессе или его составных частях для их выполнения и управления ими без непосредственного участия людей, осуществляемое в целях сокращения трудовых затрат, улучшения условий производства, повышения объема выпуска и качества продукции | ||

3. | Применение энергии неживой природы в средствах технологического оснащения при механизации технологического процесса | ||

4. Автоматизация средств технологического оснащения | Применение энергии неживой природы в средствах технологического оснащения при автоматизации технологического процесса | ||

5. Механизация живого труда | Применение энергии неживой природы в технологическом процессе, обеспечивающее исключение людей из его выполнения или облегчение их труда при сохранении за ними управления этим процессом | ||

6. | Применение энергии неживой природы в технологическом процессе, обеспечивающее исключение участия людей в выполнении процесса и управления им | ||

7. Качество механизации (автоматизации) технологического процесса* | Совокупность свойств механизации (автоматизации) технологического процесса, определяющая ее пригодность для заданного технологического процесса. | ||

_________________ | |||

8. Состояние механизации (автоматизации) технологического процесса | Качество механизации (автоматизации) технологического процесса, определяемое в некоторый момент времени совокупностью значений характеристик, установленных в нормативно-технической или технической документации | ||

9. Ручной метод выполнения технологического процесса | Метод выполнения технологического процесса, при котором используется энергия людей без применения средств технологического оснащения | ||

10. Кооперированно-ручной метод выполнения технологического процесса | Метод выполнения технологического процесса, при котором применяются средства технологического оснащения, функционирующие при помощи энергии людей или животных | ||

11. | Метод выполнения технологического процесса, при котором одновременно применяется энергия людей и неживой природы, а управление выполняется людьми (частично без участия людей) | ||

12. Механизированный (автоматизированный) метод выполнения технологического процесса | Метод выполнения технологического процесса, при котором применяется энергия неживой природы, а управление выполняется людьми (частично без участия людей) | ||

13. Автоматический метод выполнения технологического процесса | Метод выполнения технологического процесса и управления им без непосредственного участия людей | ||

ВИДЫ MEXАНИЗАЦИИ (АВТОМАТИЗАЦИИ) | |||

14. Частичная механизация (автоматизация) технологических процессов | Механизация (автоматизация) технологических процессов или их систем, при которой часть затрат энергии людей заменена затратами энергии неживой природы, исключая (включая) управление | ||

15. Полная механизация (автоматизация) технологических процессов | Механизация (автоматизация) технологических процессов или их систем, при которой все затраты энергии людей заменены затратами энергии неживой природы, исключая (включая) управление | ||

16. | Частичная или полная механизация (автоматизация) одной первичной составной части технологического процесса или системы технологических процессов, исключая (включая) управление. | ||

Примечание. Содержание первичной части определяется первым делением объекта механизации (автоматизации) на составные части. | |||

Например, для системы технологических процессов первичными составными частями являются отдельные технологические процессы, для технологических процессов — технологические операции, для технологических операций — технологические и вспомогательные переходы и т.д. | |||

17. | Частичная или полная механизация (автоматизация) двух или более первичных составных частей технологического процесса или системы технологических процессов, исключая (включая) управление | ||

18. Первичная механизация (автоматизация) технологических процессов | Механизация (автоматизация) технологических процессов или их систем, в которых до ее проведения использовалась только энергия людей | ||

19. Вторичная механизация (автоматизация) технологических процессов | Механизация (автоматизация) технологических процессов или их систем, в которых до ее проведения использовалась энергия людей и неживой природы (только неживой природы) | ||

ШТУЧНОЕ ВРЕМЯ И ЕГО СОСТАВНЫЕ ЧАСТИ ПРИ МЕХАНИЗАЦИИ (АВТОМАТИ3АЦИИ) | |||

20. | Интервал времени, определяемый отношением цикла технологической операции к числу изделий, одновременно изготовляемых или ремонтируемых на одном рабочем месте. | ||

21. Ручное время | Часть штучного времени, затрачиваемая людьми при выполнении технологической операции без применения средств технологического оснащения | ||

22. Кооперированно-ручное время | Часть штучного времени, затрачиваемая людьми при выполнении технологической операции с применением средств технологического оснащения, приводимых в действие энергией людей или животных | ||

23. | Часть штучного времени, определяемая суммой ручного и кооперированно-ручного времени | ||

24. Машинно-ручное время | Часть штучного времени, затрачиваемая при одновременном применении энергии людей и неживой природы. | ||

Примечание. «Машинно-ручное время» (п.24), «неперекрытое машинное время» (п.26) и «полное машинное время» (п.27) имеют место как при механизации, так и автоматизации технологических процессов. Они применяются при использовании любых средств технологического оснащения, приводимых в действие энергией неживой природы | |||

25. Полное ручное время | Часть штучного времени, затрачиваемая людьми при выполнении технологической операции и определяемая, в общем случае, суммой ручного, кооперированно-ручного и машинно-ручного времени | ||

26. | Часть штучного времени, равная времени функционирования средств технологического оснащения при использовании только энергии неживой природы. | ||

Примечание. Часть неперекрытого машинного времени, не используемая для выполнения технологического процесса и управления им, называется свободным производственным временем | |||

27. Полное машинное время | Часть штучного времени, равная времени функционирования средств технологического оснащения при использовании энергии неживой природы совместно с энергией людей и без нее | ||

28. | Время, затрачиваемое людьми при наблюдении за технологической операцией и воздействиях на средства управления для обеспечения их правильного функционирования | ||

29. Время периодического управления | Время, периодически затрачиваемое людьми при воздействиях на средства управления технологической операцией | ||

30. Время непрерывного управления | Время, непрерывно затрачиваемое людьми при воздействиях на средства управления технологической операцией | ||

ХАРАКТЕРИСТИКИ МЕХАНИЗАЦИИ (АВТОМАТИЗАЦИИ) | |||

31. | Описание количественного или качественного признака механизации (автоматизации) технологических процессов, используемое при ее оценке | ||

32. Система характеристик механизации (автоматизации) технологических процессов | Совокупность качественных и количественных характеристик механизации (автоматизации) технологических процессов, необходимая и достаточная для оценки и анализа ее состояния в соответствии с требованиями нормативно-технической или технической документации | ||

33. Подсистема качественных характеристик механизации (автоматизации) технологических процессов | Совокупность качественных характеристик механизации (автоматизации) технологических процессов, используемая в системе характеристик | ||

34. | Совокупность количественных характеристик механизации (автоматизации) технологических процессов, используемая в системе характеристик механизации (автоматизации) | ||

35. Показатель механизации (автоматизации) технологических процессов | Количественная характеристика механизации (автоматизации) технологических процессов, устанавливаемая в соответствии с условиями ее применения | ||

36. Основной показатель механизации (автоматизации) технологических процессов | Показатель механизации (автоматизации) технологических процессов для обобщенной оценки качества механизации (автоматизации) на определенном этапе ее проведения, установленный в нормативно-технической документации | ||

37. | Показатель механизации (автоматизации) технологических процессов для анализа качества механизации (автоматизации) на определенном этапе ее проведения, установленный в технической документации | ||

КАЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ СОСТОЯНИЯ МЕХАНИЗАЦИИ (АВТОМАТИЗАЦИИ) | |||

38. Ступень механизации (автоматизации) технологических процессов | Качественная характеристика состояния механизации (автоматизации) технологических процессов или их систем, определяемая областью применения, которая может изменяться от технологической операции до системы технологических процессов всех отраслей машиностроения и приборостроения | ||

39. | Качественная характеристика состояния механизации (автоматизации) технологических процессов или их систем, определяющая наличие одной или более механизированных (автоматизированных) первичных составных частей | ||

40. Категория механизации (автоматизации) технологических процессов | Качественная характеристика состояния механизации (автоматизации) технологических процессов или их систем, определяемая интервалом значений основного показателя механизации (автоматизации), установленным в нормативно-технической документации | ||

41. Обобщенная характеристика состояния механизации (автоматизации) технологических процессов | Характеристика состояния механизации (автоматизации) технологических процессов или их систем, определяемая ступенью, комплексностью и категорией механизации (автоматизации) | ||

_________________ | |||

ОСНОВНЫЕ ПОКАЗАТЕЛИ | |||

42. Временной уровень механизации (автоматизации) живого труда | Отношение неперекрытого машинного времени к штучному времени | ||

43. Временной уровень механизации (автоматизации) средств технологического оснащения | Отношение полного машинного времени к штучному времени | ||

44. Энергетический уровень механизации (автоматизации) живого труда | Отношение полезных затрат энергии неживой природы в течение неперекрытого машинного времени к сумме полезных затрат энергии неживой природы и людей в течение штучного времени. | ||

45. Энергетический уровень механизации (автоматизации) средств технологического оснащения | Отношение полезных затрат энергии неживой природы в течение полного машинного времени к сумме полезных затрат энергии неживой природы и людей в течение штучного времени | ||

ДОПОЛНИТЕЛЬНЫЕ ПОКАЗАТЕЛИ | |||

46. Уровень полного ручного времени | Отношение полного ручного времени к штучному времени. | ||

47. Степень охвата механизацией (автоматизацией) первичных частей технологического процесса | Отношение механизируемых (автоматизируемых) первичных частей к общему числу первичных частей технологического процесса | ||

48. Коэффициент структуры штучного времени | Отношение полного ручного времени к неперекрытому машинному времени | ||

49. Коэффициент состава штучного времени | Отношение полного ручного времени к полному машинному времени | ||

50. | Отношение неперекрытого машинного времени к полному машинному времени | ||

51. Коэффициент структуры мощностей при механизации (автоматизации) технологических процессов | Отношение средней мощности живого труда к средней мощности средств технологического оснащения на одном рабочем месте | ||

52. Коэффициент связи уровней механизации средств технологического оснащения | Отношение энергетического уровня механизации средств технологического оснащения к временному уровню их механизации | ||

53. | Отношение значения временного уровня механизации (автоматизации) живого труда после проведения механизации (автоматизации) технологических процессов или их систем к его значению в начальном состоянии | ||

54. Коэффициент изменения уровня полного ручного времени | Отношение значения уровня полного ручного времени после проведения механизации или автоматизации живого труда к его значению в начальном состоянии | ||

55. Коэффициент изменения полного ручного времени | Отношение значения полного ручного времени в начальном состоянии к его значению после проведения механизации или автоматизации живого труда | ||

56. | Отношение значения неперекрытого машинного времени в начальном состоянии к его значению после проведения механизации или автоматизации живого труда | ||

57. Коэффициент изменения штучного времени | Отношение значения штучного времени в начальном состоянии к его значению после проведения механизации или автоматизации технологических процессов или их систем | ||

58. Коэффициент изменения состояния механизации (автоматизации) технологического процесса | Отношение коэффициента изменения неперекрытого машинного времени к коэффициенту изменения полного ручного времени | ||

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ ПРИ МЕХАНИЗАЦИИ (АВТОМАТИЗАЦИИ) | |||

59. | Техническое устройство, функционирующее и управляемое при участии людей, без использования энергии неживой природы. | ||

Примечания: | |||

1. Техническим устройством называется изделие машиностроения или приборостроения для преобразования, добычи, перемещения, контроля объектов или управления ими. К техническим устройствам относят машины, инструменты, приспособления и т.д. | |||

2. Объектами воздействий технических устройств могут быть материалы, заготовки, изделия, энергия, информация, ископаемые, растения и т.д. | |||

3. | |||

60. Механизированно-ручное (автоматизированно-ручное) техническое устройство | Техническое устройство, функционирующее при одновременном применении энергии людей и неживой природы, которое управляется людьми без использования (с частичным использованием) энергии неживой природы | ||

61. Механизированное (автоматизированное) техническое устройство | Техническое устройство, функционирующее при последовательном применении энергии людей и неживой природы, которое управляется людьми без использования (с частичным использованием) энергии неживой природы | ||

62. | Техническое устройство, функционирующее и управляемое по заданному алгоритму с использованием энергии неживой природы, без непосредственного участия людей | ||

63. Машина ручного действия | Машина, являющаяся ручным техническим устройством. | ||

64. Механизированно-ручная (автоматизированно-ручная) машина | Машина, в которой движение инструмента происходит при помощи энергии неживой природы, перемещение объекта обработки относительно инструмента выполняется людьми, которые полностью (частично) осуществляют управление | ||

65. | Машина, являющаяся механизированным техническим устройством, в котором люди, кроме установки и съема объектов обработки, могут выполнять подачу инструмента | ||

66. Машина-полуавтомат | Машина, выполняющая с помощью энергии неживой природы заданный алгоритм функционирования при участии людей в загрузке и выгрузке или установке и съеме объектов обработки и периодическом включении машины | ||

67. Машина-автомат | Машина, являющаяся автоматическим техническим устройством | ||

68. Ручной инструмент | Инструмент, являющийся ручным техническим устройством. | ||

69. Механизированно-ручной инструмент | Инструмент, главное движение которого осуществляется энергией неживой природы, а подача и управление выполняются людьми. | ||

Примечание. Восстановление инструмента — см. примечание 2 к п.68 | |||

70. | Инструмент, все движения которого осуществляются энергией неживой природы, а управление — людьми. | ||

71. Автоматически используемый инструмент | Инструмент, приводимый в действие и управляемый с помощью энергии неживой природы, который используется в машинах-автоматах или полуавтоматах, снабженных специальным устройством для периодического восстановления рабочих свойств инструмента и его установки в рабочее положение без участия людей | ||

72. Ручное приспособление | Приспособление, являющееся ручным техническим устройством. | ||

73. Механизированное приспособление | Приспособление, в котором закрепление и раскрепление предметов производства выполняется при помощи энергии неживой природы, а остальные действия — людьми | ||

74. Полуавтоматическое приспособление | Приспособление, являющееся автоматизированным техническим устройством, которое выполняет заданный алгоритм функционирования частично с участием людей | ||

75. Автоматическое приспособление | Приспособление, являющееся автоматическим техническим устройством | ||

Приборы и средства автоматизации.

К приборам и средствам автоматизации относится большая группа устройств, с помощью которых осуществляют измерение, регулирование, управление и сигнализацию технологических процессов. Приборы и средства автоматизации подразделяют на измерительные и преобразующие приборы, регулирующие органы и исполнительные механизмы.

Измерительное устройство в общем случае состоит из первичного, промежуточного и передающего измерительных преобразователей.

Первичным измерительным преобразователем (датчиком) называют элемент измерительного устройства, к которому подведена измеряемая величина. Примерами первичных преобразователей могут служить: термопара, сужающее устройство для измерения расхода, термометр сопротивления и т.д.

Промежуточным измерительным преобразователем называют элемент измерительного устройства, занимающий в измерительной цепи место после первичного преобразователя. Основное назначение промежуточного преобразователя – преобразование выходного сигнала первичного преобразователя в форму, удобную доля последующего преобразования в сигнал измерительной информации.

Передающим измерительным преобразователем называют элемент измерительного устройства, предназначенный для дистанционной передачи сигнала измерительной информации. Примером передающего преобразователя могут служить различные электрические и пневматические преобразователи, встраиваемые приборы. Например с помощью изменения положения сердечника дифференциально-трансформаторного преобразователя перемещение мембраны преобразуется в сигнал постоянного тока 0-5 мА.

Приборостроительная промышленность выпускает приборы, сочетающие в себе функции первичного, промежуточного и передающего преобразователей. Например, для измерения температуры используют термопары. Измерительная цепь состоит: термопара — линия связи – милливольтметр. В данном случае термопара выполняет функции первичного, промежуточного и передающего преобразователя. Если в качестве вторичного прибора вместо милливольтметра использовать потенциометр, то сигнал поступает сначала на преобразователь, преобразующий значение измеряемой величины, выраженное в милливольтах, в соответствующее значение, выраженное в миллиамперах постоянного тока. В этом случае термопара выполняет функции только первичного преобразователя.

Измерительная цепь состоит: термопара — линия связи – милливольтметр. В данном случае термопара выполняет функции первичного, промежуточного и передающего преобразователя. Если в качестве вторичного прибора вместо милливольтметра использовать потенциометр, то сигнал поступает сначала на преобразователь, преобразующий значение измеряемой величины, выраженное в милливольтах, в соответствующее значение, выраженное в миллиамперах постоянного тока. В этом случае термопара выполняет функции только первичного преобразователя.

К первичным преобразователям также относят отборные и приемные устройства. Под отборными и приемными устройствами понимают устройства, встраиваемые в технологическое оборудование и трубопроводы для отбора контролируемой среды и измерения ее параметров, например, устройства отбора среды для определения концентрации.

Измерительным прибором называют средство измерения, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственно восприятия наблюдателем. Различают измерительные приборы: показывающие, регистрирующие, самопишущие, интегрирующие и т.д. Кроме того, в них могут быть встроены регулирующие, преобразующие и сигнализирующие устройства.

Регулирующие органы по конструкции представляют собой устройства, монтируемые непосредственно в технологические трубопроводы: клапаны, заслонки, шиберы и т.п. Управление регулирующими органами осуществляется исполнительными механизмами, выполняющими функции их приводов.

Исполнительные механизмы в отличие от регулирующих органов представляют собой относительно сложные многоэлементные устройства. Они отличаются друг от друга принципом действия, техническими и эксплуатационными характеристиками, конструктивными особенностями. По роду используемой энергии подразделяются на: гидравлические, пневматические, электрические и комбинированные.

Условные обозначения.

3.1 Графические изображения.

Графические обозначения приборов, средств автоматизации и линий связи должны выполняться в соответствии с требованиями ГОСТ 21.404-85. В таблице 1 приведены примеры обозначения приборов, средств автоматизации и линий связи на функциональных схемах.

Таблица 1

Графические обозначения электрических контактов коммутационных устройств выполняют по ГОСТ 2.755-87. Основные обозначения по ГОСТ 2.755 приведены в таблице 2.

Таблица 2

| 18. Пересечение линий электрической связи — без электрического соединения — с электрическим соединением | |

| 19. Заземление | |

| 20. Обрыв линии электрической связи |

3.2. Буквенные условные обозначения

Для получения полного обозначения прибора или средства автоматизации на функциональных схемах в его графическое изображение вписывают буквенное обозначение, которое и определяет назначение, выполняемые функции, характеристики работы.

Рис. 1. Принцип построения условных обозначений.

Таблица 3

| Обозначение | Измеряемая величина | Функциональный признак прибора | |||

| Основное обозначение измеряемой величины | Дополнительное обозначение | Отображение информации | Формирование выходного сигнала | Дополнительное значение | |

| А | + | - | Сигнализация | - | - |

| С | + | - | - | Регулирование, управление | - |

| D | Плотность | Разность, перепад | - | - | - |

| E | Электрическая величина | - | Чувствительный элемент | - | - |

| F | Расход | Соотношение, доля, дробь | - | - | - |

| G | Размер, положение, перемещение | - | + | - | - |

| H | Ручное воздействие | - | - | - | Верхний предел измеряемой величины |

| I | + | - | Показание | - | - |

| J | + | Переключение, обегание | - | - | - |

| K | Время, временная программа | - | Станция управления | Дистанционная передача | - |

| L | Уровень | - | - | - | Нижний предел измеряемой величины |

| M | Влажность | - | - | - | - |

| P | Давление, вакуум | - | - | - | - |

| Q | Величина характеризующая качество (состав, концентрация и т.п.) | Интегрирование, суммирование | - | + | - |

| R | Радиоактивность | - | Регистрация | - | - |

| S | Скорость, частота | - | - | Включение, отключение, блокировка | - |

| Т | Температура | - | - | + | - |

| V | Вязкость | - | + | - | - |

| W | Масса | - | - | - | - |

«+» — резервные обозначения; «-» — не используются

Примеры построения условных обозначений приборов и средств автоматизации приведены в таблице 4.

Таблица 4

| № п/п | Обозначение | Наименование |

| 1. | Первичный измерительный преобразователь (чувствительный элемент) для измерения температуры, установленный по месту. | |

| 2. | Прибор для измерения температуры показывающий, установленный по месту, например ртутный термометр, манометрический термометр и т.п. | |

| 3. | То же, установленный на щите | |

| 4. | Прибор для измерения температуры бесшкальный с дистанционной передачей показаний, установленный по месту. | |

| 5. | Регулятор температуры, установленный на щите. | |

| 6. | Прибор для измерения температуры с контактным устройством, установленный по месту. | |

| 7. | Переключатель электрических цепей, установленный на щите | |

| 8. | Прибор для измерения давления, установленный на щите. | |

| 9. | Регулятор давления, работающий без постороннего источника энергии | |

| 10. | Прибор для управления процессом по временной программе, установленный на щите. | |

| 11. | Пусковая аппаратура для управления электродвигателем, установленная по месту | |

| 12. | Аппаратура, предназначенная для ручного дистанционного управления, установленная на щите |

Обозначения элементов принципиальных электрических схем выполняют согласно ГОСТ 2.710-81. Буквенные коды наиболее распространенных элементов принципиальных электрических схем приведены в таблице 5.

Таблица 5

| Однобуквенный код | Группа элементов | Вид элементов | Двухбуквенный код |

| А | Устройство | Усилители, лазеры, мазеры | - |

| В | Преобразователи неэлектрических величин в электрические | Телефон Тепловой датчик Фотоэлемент Микрофон Датчик давления Пьезоэлемент Датчик частоты вращения Датчик скорости | BF BK BL BM BP BQ BR BV |

| С | Конденсаторы | - | - |

| D | Схемы интегральные, микросборки | Схема интегральная аналоговая Логический элемент | DA DD |

| E | Элементы разные | Лампа осветительная Нагревательный элемент | EL EK |

| F | Разрядники, предохранители, устройства защитные | Элемент защиты по току Предохранитель плавкий Элемент защиты по напряжению | FA FU FV |

| G | Генераторы, источники питания | Батарея | GB |

| H | Устройства индикаторные и сигнальные | Прибор звуковой сигнализации Прибор световой сигнализации | HA HL |

| K | Реле, контакторы, пускатели | Реле токовое Реле электротепловое Магнитный пускатель Реле времени | КА КК КМ КТ |

| L | Катушки, дроссели | - | - |

| М | Двигатели | - | - |

| Р | Приборы, измерительное оборудование | Амперметр Частотомер Омметр Регистрирующий прибор Измеритель времени, часы Вольтметр Ваттметр | РА PF PR PS PT PV PW |

| Q | Выключатели, разъединители | Выключатель автоматический Разъединитель | QF QS |

| R | Резисторы | Терморезистор Потенциометр Шунт измерительный | RK RP RS |

Окончание таблицы 5

| Однобуквенный код | Группа элементов | Вид элементов | Двухбуквенный код |

| S | Устройства коммутационные в цепях управления, сигнализации и измерения | Выключатель и переключатель Выключатель кнопочный Выключатель автоматический Выключатели срабатывающие от различных воздействий: от уровня от давления от положения от частоты вращения от температуры | SA SB SF SL SP SQ SR SK |

| Т | Трансформаторы | Трансформатор тока Трансформатор напряжения | TA TV |

| V | Приборы электровакуумные и полупроводниковые | Диод Прибор электровакуумный Транзистор Тиристор | VD VL VT VS |

| W | Линии и элементы СВЧ, антенны | Ответвитель Вентиль Антенна | WE WS WA |

| X | Соединения контактные | Токосъемник, контакт скользящий Гнездо Соединение разборное | XA XS XT |

| Y | Устройства механические с электромагнитным приводом | Электромагнит Тормоз с электромагнитным приводом Муфта с электромагнитным приводом | YA YB YC |

В ГОСТ 2.710 приведены также буквенные коды для обозначения функционального назначения элементов принципиальных электрических схем.

- Функциональные схемы автоматизации.

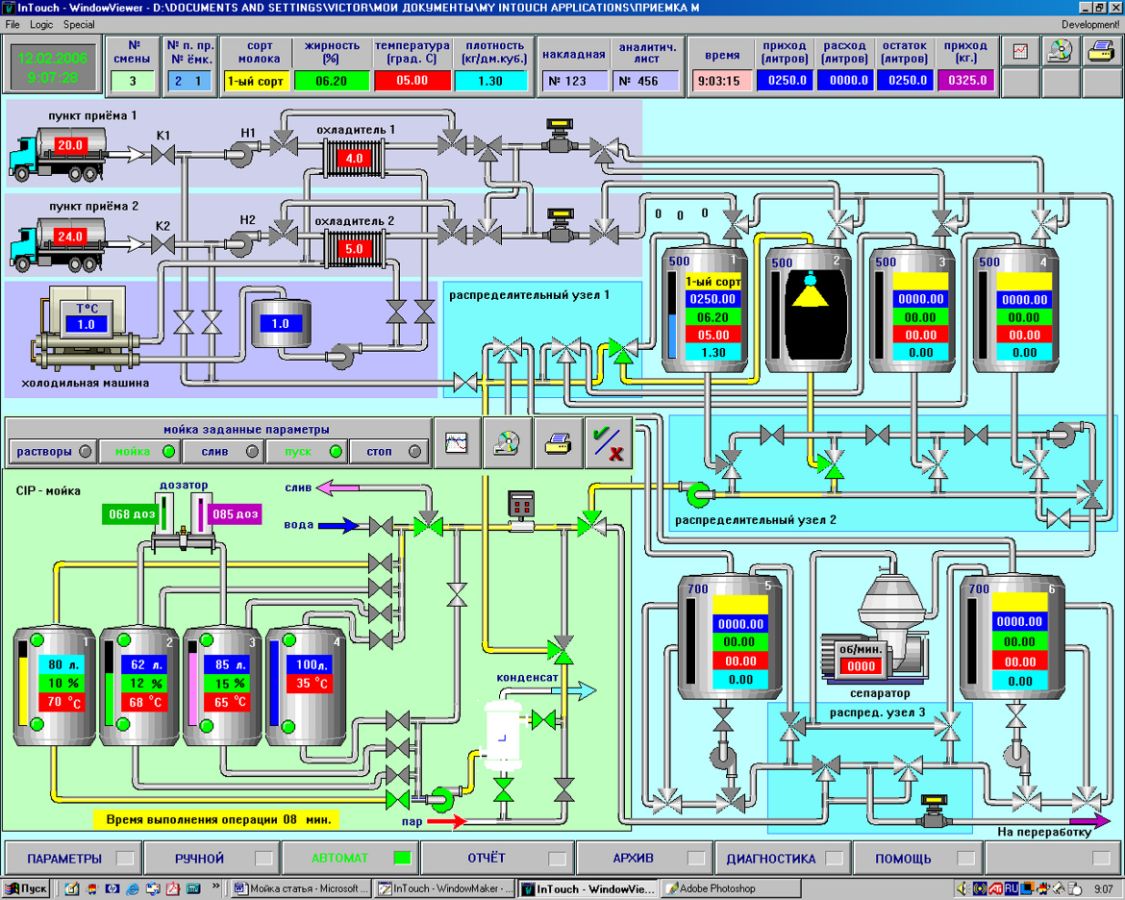

Функциональная схема автоматизации является основным техническим документом, определяющим функциональную структуру и объем автоматизации технологических установок и отдельных агрегатов промышленного объекта. Функциональная схема представляет собой чертеж, на котором схематически условными обозначениями изображены: технологическое оборудование, коммуникации, органы управления и средства автоматизации (приборы, регуляторы, вычислительные устройства и т.д.) с указанием связей между технологическим оборудованием и элементами автоматики, а также связей между отдельными элементами автоматики. Вспомогательные устройства, такие как редукторы и фильтры для воздуха, источники питания, реле, автоматы, выключатели и предохранители в цепях питания, соединительные коробки и другие устройства и монтажные элементы, на функциональных схемах автоматизации не показывают.

На функциональной схеме автоматизации должно быть показано:

— параметры технологического процесса, которые подлежат автоматическому регулированию и контролю;

— наличие защиты и аварийной сигнализации;

— принятая блокировка механизмов;

— организация пунктов контроля и управления;

— функциональная структура каждого узла контроля, сигнализации, автоматического регулирования и управления;

— технические средства, с помощью которых решается тот или иной функциональный узел контроля, сигнализации, автоматического регулирования и управления.

Функциональные схемы автоматизации могут строиться двумя способами: упрощенным и развернутым. Упрощенный способ применяют в основном для изображения приборов и средств автоматизации на технологических схемах. При упрощенном способе на схемах не показывают первичные измерительные преобразователи и всю вспомогательную аппаратуру. Приборы и средства автоматизации, осуществляющие сложные функции и выполненные в виде отдельных блоков, изображают одним условным графическим обозначением (рисунок 2а). Развернутый способ применяют для выполнения функциональных схем автоматизации, когда каждый прибор или блок, входящий в единый измерительный, регулирующий или управляющий комплект, показывают отдельным графическим изображением (рисунок 2б).

Рисунок 2. Примеры изображения условных обозначений приборов и средств автоматизации упрощенным (а) и развернутым (б) способами.

Всем приборам и средствам автоматизации на функциональных схемах, присваивают позиционные обозначения. При одностадийном проектировании позиционные обозначения образуются из двух частей: арабских цифр – номера функциональной группы и номера прибора в данной функциональной группе. Например, 3-2 означает, что прибор находится в третьей функциональной группе и имеет порядковый номер в этой группе 2.

Позиционные обозначения присваивают всем элементам функциональных групп, за исключением: отборных устройств, приборов и средств автоматизации, поставляемых комплектно с технологическим оборудованием, регулирующих органов и исполнительных механизмов. Позиционные обозначения проставляют в нижней части окружности обозначающей прибор. Позиционные обозначение электроаппаратуры, исполнительных механизмов и регулирующих органов обозначают индексами, принятыми в принципиальных электрических схемах.

Функциональные схемы автоматизации разрабатывают двумя способами: с изображением щитов и пультов управления при помощи условных прямоугольников (в нижней части чертежа) и с изображением средств автоматизации на технологических схемах без построения щитов и пультов управления. Примеры выполнения функциональной схемы автоматизации ямной пропарочной камеры двумя способами приведены на рисунках 3 и 4.

Рисунок 3. Пример построения функциональной схемы автоматизации ямной пропарочной камеры по первому способу.

Рисунок 4. Пример построения функциональной схемы автоматизации ямной пропарочной камеры по второму способу.

- Принципиальные электрические схемы.

Основным назначением принципиальных схем является отражение с достаточной полнотой и наглядностью взаимной связи отдельных приборов, средств автоматизации и вспомогательной аппаратуры, входящих в состав функциональных узлов автоматизации, с учетом последовательности их работы и принципа действия. Принципиальные схемы составляют на основании схем автоматизации, исходя из заданных алгоритмов функционирования отдельных узлов контроля, сигнализации, автоматического регулирования и управления и общих технических требований, предъявляемых к автоматизируемому объекту.

Принципиальные электрические схемы могут выполняться двумя способами: совмещенным и разнесенным. Совмещенный способ изображения – это когда все части каждого прибора, средства автоматизации и электрического аппарата, располагают в непосредственной близости и заключают обычно в прямоугольный, квадратный или круглый контур, выполненный сплошной тонкой линией (рис. 5а). Разнесенный способ изображения – это когда условные графические обозначения составных частей приборов, аппаратов, средств автоматизации располагают в разных местах, но таким образом, что бы отдельные цепи были изображены наиболее наглядно (рис. 5б). Разнесенный способ составления схем значительно облегчает составление и чтение принципиальных электрических схем автоматизации.

В принципиальных электрических схемах условные графические обозначения составных частей электрических аппаратов, приборов и средств автоматизации, входящих в одну цепь, изображают последовательно друг за другом по прямой, а отдельные цепи – одну под другой, при этом образуются параллельные строки. Допускается располагать строки вертикально (см. рис. 5б). Линии связи между элементами показывают полностью. Контакты автоматов, выключателей, кнопок, реле и других коммутирующих устройств на схемах изображают при отсутствии тока во всех цепях схемы, т.е. в предположении того, что в обмотках реле, контакторов, магнитных пускателей и т.п. нет тока.

Все приборы, аппараты и элементы принципиальных электрических схем имеют позиционные буквенно-цифровые обозначения, которые выполняют в соответствии с требованиями ГОСТ 2.710-81.

В состав сложных принципиальных схем управления, регулирования, сигнализации и защиты, как правило, входят простейшие релейно-контактные схемы. Условно можно выделить семь типов простейших релейно-контактных схем, которые приведены на рисунках 6-12.

Описание работы схем.

Рисунок 6. Включается устройство световой сигнализации HL1 при нажатии на замыкающий кнопочный выключатель SB1.

Рисунок 7 (принцип «или»). Устройство световой сигнализации HL1 включается при нажатии на один из замыкающих кнопочных выключателей SB1 или SB2.

Рисунок 8 (принцип «и»). Устройство световой сигнализации включается HL1 или отключается HL2 при нажатии одновременно соответственно замыкающих SB1;SB2 и размыкающих SB3;SB4 кнопочных выключателей.

Рисунок 9 («повторитель»). При нажатии на замыкающий кнопочный выключатель SB1 напряжение подается на обмотку реле К1. Контакт К1.1 замыкается, а контакт К1.2 размыкается и соответственно включается устройство световой сигнализации HL1 и отключается устройство HL2.

Рисунок 10 («самоблокировка»). При нажатии на замыкающий кнопочный выключатель SB1 включается реле К1, которое замыкает цепь питания обмотки своим замыкающим контактом К1.1. Для выключения реле предусмотрен размыкающий кнопочный выключатель SB2.

Рисунок 5. Схема, выполненная совмещенным (а) и разнесенным (б) способами.

Рисунок 11 («последовательная блокировка»). Не возможно подать напряжение на обмотку реле К2 если предварительно не подано напряжение на обмотку реле К1, т.к. контакт К1.2 реле К1 разомкнут при отсутствии напряжения на обмотке реле К1.

Рисунок 12 («взаимная блокировка»). При подаче напряжения на обмотку реле К1 размыкается контакт К1.2, следовательно подать напряжение на обмотку реле К2 не возможно и, наоборот, при подаче напряжения на обмотку реле К2 размыкается контакт К2.2 и следовательно подать напряжение на обмотку реле К1 не возможно.

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

.

Рисунок 10

Рисунок 11

Рисунок 12

- Тематика курсовых работ.

Темой курсовой работы является разработка функциональной и принципиальной электрической схемы автоматизации технологического процесса, аппарата или установки.

Тематика курсовых работ охватывает процессы подготовки исходных компонентов для приготовления бетонных смесей, дозирования компонентов, их перемешивания, процессы укладки и формование бетонной смеси, тепловой обработки и натяжения арматуры.

В задании на выполнение курсовой работы, которое выдает руководитель индивидуально каждому студенту, указывается технологический процесс, аппарат или установка, которые требуется автоматизировать.

- Содержание и объем курсовой работы.

Курсовая работа включает в себя расчетно-пояснительную записку и графическую часть – 1 лист формата А1 и должен представлять принятые студентом решения относительно автоматизации процесса согласно заданию.

Расчетно-пояснительная записка должна быть написана от руки или набрана в компьютерном варианте с распечаткой на одной стороне листа бумаги формата А4 с оформлением рамок и основной надписи по ГОСТ 21.103.

В начале расчетно-пояснительной записки должно быть помещено задание на курсовую работу, включающее тему, исходные данные, содержание записки, перечень графического материала, а также сроки сдачи студентом законченной работы.

Расчетно-пояснительная записка в зависимости от конкретного задания должна включать в себя следующие разделы:

— введение;

— технологический процесс;

— описание функциональной схемы автоматизации;

— описание принципиальной электрической схемы;

— охрана труда;

— перечень использованной литературы.

Введение. Введение расчетно-пояснительной записки должно содержать краткий обзор состояния вопроса по конкретной теме курсовой работы. В обзоре необходимо в сжатой форме отразить необходимость автоматизации данного процесса (установки).

Технологический процесс. Данный раздел должен содержать основные понятия о процессе (аппарате, установке и т.п.), который требуется автоматизировать. Процесс следует расчленить на составные элементы, требующие автоматизации.

Описание функциональной схемы автоматизации. После расчленения процесса на элементарные циклы необходимо продумать и изложить в записке необходимость установки тех либо иных средств автоматизации в конкретных местах технологической цепочки, описать взаимодействие приборов и средств автоматизации, дать полный перечень используемых средств автоматизации.

Описание принципиальной электрической схемы. Описать принцип действия разработанной схемы и механизм взаимодействия всех элементов, дать обоснование принятого решения.

Охрана труда. В этом разделе записки приводится описание конкретных мероприятий по охране труда и технике безопасности при работе с электроустановками, также решения принятые в проекте при разработке принципиальной схемы.

Перечень использованной литературы. В данном разделе приводится список использованной литературы.

Графическая часть выполняется вручную или с использованием ПЭВМ с соблюдением требований оформления конструкторской документации.

Литература

1. Барласов Б.З., Ильин В.И. Наладка приборов и систем автоматизации. М., 1985.

2. Дубровский А.Х. Устройство электрической части систем автоматизации. М.: Энергоатомиздат, 1984.

3. Каминский Е.А.Практические приемы чтения схем электроустановок. М.: Энергоатомиздат, 1988.

4. Проектирование систем автоматизации технологических процессов. Справочное пособие/ Под редакцией А.С.Клюева. М.: Энергоатомиздат, 1989.

5. Хамимов А.З. Основные требования стандартов СПДС при проектировании систем автоматизации технологических процессов// Монтажные и специальные работы. Сер. Монтаж и наладка средств автоматизации и связи. Экспресс-информация (ЦБНТИ Минмонтажспецстроя СССР), 1986. Вып.2. С. 16-19.

6. Техника чтения схем автоматического управления и технологического контроля/ Под ред. А.С.Клюева. – 3-е изд., перераб. И доп. – М.: Энергоатомиздат, 1991.

Содержание

Введение ………………………………………………………………………… 3

1. Системы автоматического регулирования, контроля, дистанционного

управления и защиты ………………………………………………………. 3

2. Приборы и средства автоматизации ………………………………………. 4

3. Условные обозначения …………………………………………………….. 6

4. Функциональные схемы автоматизации …………………………………. 12

5. Принципиальные электрические схемы ………………………………….. 15

6. Тематика курсовых работ …………………………………………………. 19

7. Содержание и объем курсовой работы …………………………………… 19

Литература ……………………………………………………………………… 20

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Введение.

В основных направлениях экономического и социального развития становится задача развивать производство электронных устройств регулирования и телемеханики, исполнительных механизмов, приборов и датчиков систем комплексной автоматизации сложных технологических процессов, агрегатов, машин и оборудования. Во всем этом могут помочь автоматизированные системы управления.

Автоматизированная система управления или АСУ — комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п. Термин автоматизированная, в отличие от термина автоматическая подчеркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации.

Опыт, накопленный при создании автоматизированных и автоматических систем управления, показывает, что управление различными процессами основывается на ряде правил и законов, часть из которых оказывается общей для технических устройств, живых организмов и общественных явлений.

Автоматизированная система управления технологическим процессом.

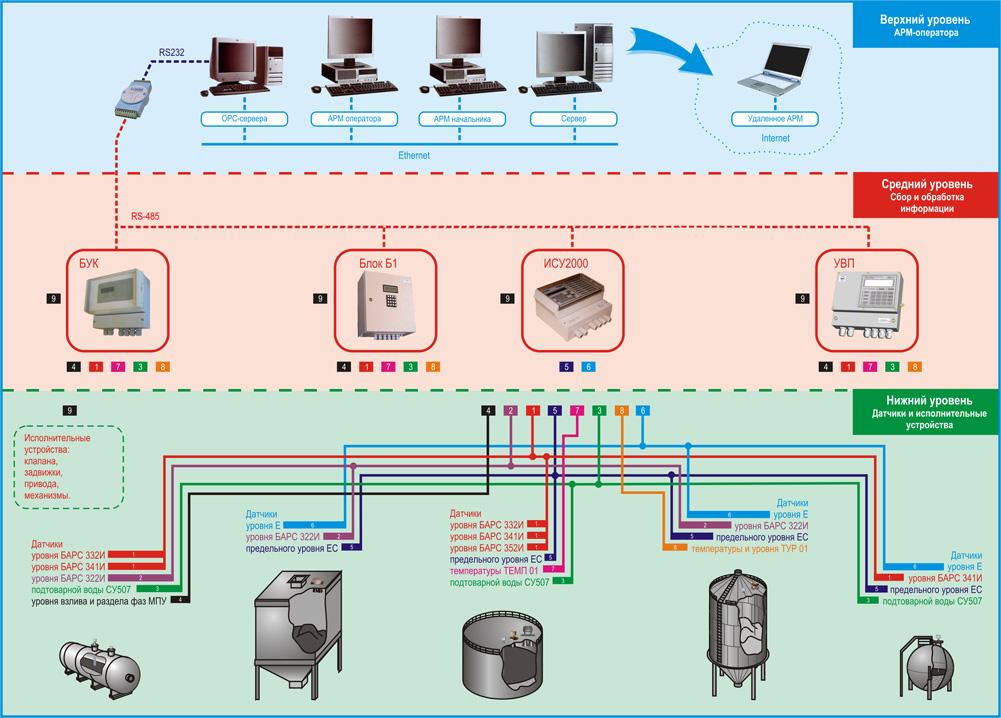

Автоматизированная система управления технологическим процессом (сокр. АСУТП) — комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Может иметь связь с более глобальной автоматизированной системой управления предприятием (АСУП).

Под АСУТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций технологического процесса на производстве в целом или каком-то его участке, выпускающем относительно завершенный продукт.

Термин «автоматизированный» в отличие от термина «автоматический» подчеркивает необходимость участия человека в отдельных операциях, как в целях сохранения контроля над процессом, так и в связи со сложностью или нецелесообразностью автоматизации отдельных операций.

Составными частями АСУТП могут быть отдельные системы автоматического управления (САУ) и автоматизированные устройства, связанные в единый комплекс. Как правило АСУТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, устройства управления, исполнительные устройства. Для информационной связи всех подсистем используются промышленные сети.

Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений.

Классификация АСУ ТП

В зарубежной литературе можно встретить довольно интересную классификацию АСУ ТП, в соответствие с которой все АСУ ТП делятся на три глобальных класса:

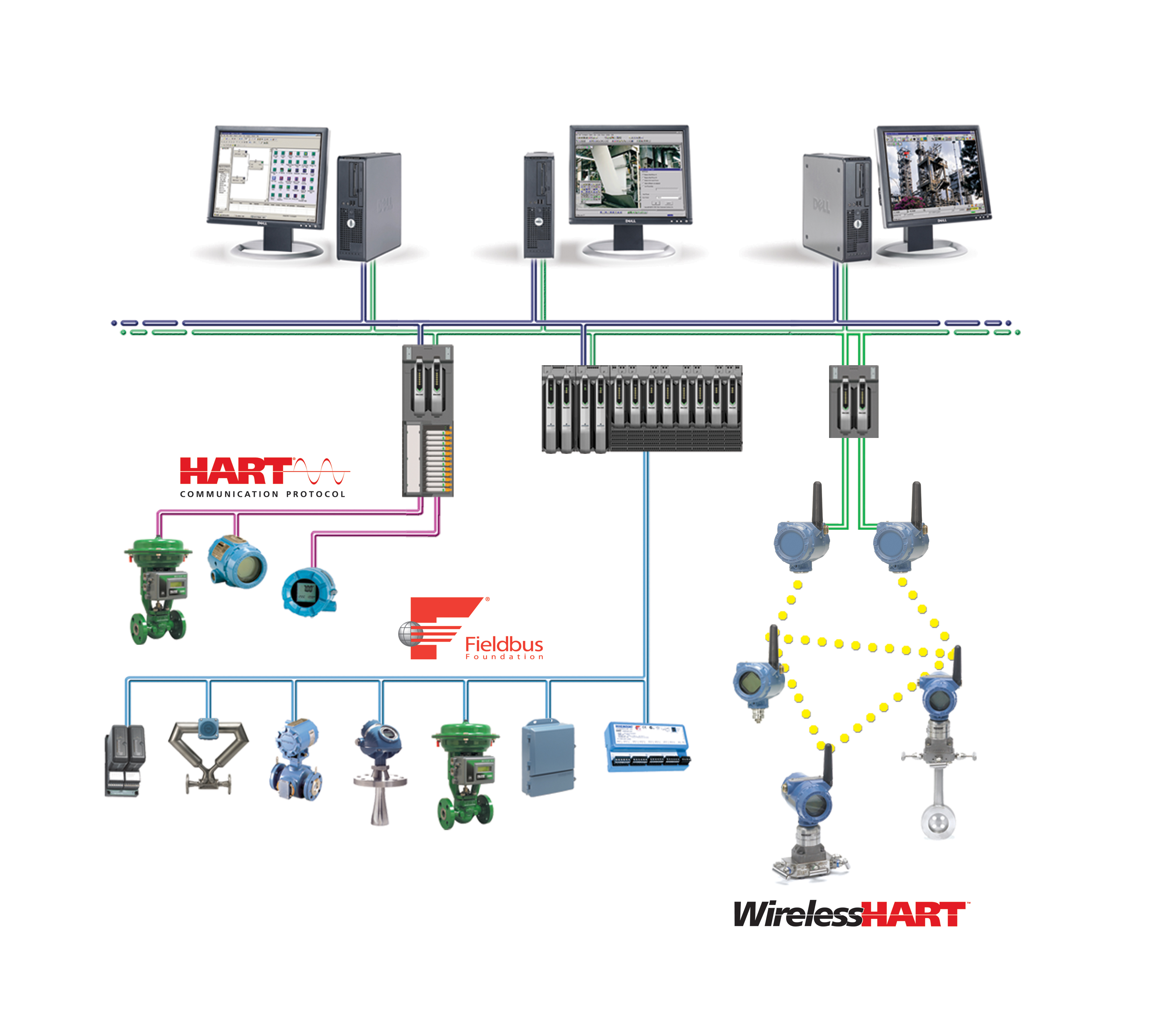

• SCADA (Supervisory Control and Data Acquisition). На русский язык этот термин можно перевести как “система телемеханики”, “система телеметрии” или “ система диспетчерского управления”. На мой взгляд, последнее определение точнее всего отражает сущность и предназначение системы — контроль и мониторинг объектов с участием диспетчера.

Тут необходимо некоторое пояснение. Термин SCADA часто используется в более узком смысле: многие так называют программный пакет визуализации технологического процесса. Однако в данном разделе под словом SCADA мы будем понимать целый класс систем управления.

• PLC (Programmable Logic Controller). На русский язык переводится как “программируемый логический контроллер” (или сокращенно ПЛК).

Тут, как и в предыдущем случае, есть двусмысленность. Под термином ПЛК часто подразумевается аппаратный модуль для реализации алгоритмов автоматизированного управления. Тем не менее, термин ПЛК имеет и более общее значение и часто используется для обозначения целого класса систем.

• DCS (Distributed Control System). По-русски распределенная система управления (РСУ). Тут никакой путаницы нет, все однозначно.

Справедливости ради надо отметить, что если в начале 90-х такая классификация не вызывала споров, то сейчас многие эксперты считают ее весьма условной. Это связано с тем, что в последние годы внедряются гибридные системы, которые по ряду характерных признаков можно отнести как к одному классу, так и к другому.

Основа автоматизации технологических процессов — это перераспределение материальных, энергетических и информационных потоков в соответствии с принятым критерием управления (оптимальности).

Основными целями автоматизации технологических процессов являются:

· Повышение эффективности производственного процесса.

· Повышение безопасности.

· Повышение экологичности.

· Повышение экономичности.

Достижение целей осуществляется посредством решения следующих задач:

· Улучшение качества регулирования

· Повышение коэффициента готовности оборудования

· Улучшение эргономики труда операторов процесса

· Обеспечение достоверности информации о материальных компонентах, применяемых в производстве (в т.ч. с помощью управления каталогом)

· Хранение информации о ходе технологического процесса и аварийных ситуациях

Автоматизация технологических процессов в рамках одного производственного процесса позволяет организовать основу для внедрения систем управления производством и систем управления предприятием.

Как правило, в результате автоматизации технологического процесса создаётся АСУ ТП.

Автоматизированная система управления технологическим процессом (АСУТП) — комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях. Может иметь связь с более глобальной Автоматизированной системой управления предприятием (АСУП).

Под АСУТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций технологического процесса на производстве, в целом или каком-то его участке, выпускающем относительно завершенный продукт.

Термин «автоматизированный» в отличие от термина «автоматический» подчеркивает возможность участия человека в отдельных операциях, как в целях сохранения человеческого контроля над процессом, так и в связи со сложностью или нецелесообразностью автоматизации отдельных операций.

Составными частями АСУТП могут быть отдельные системы автоматического управления (САУ) и автоматизированные устройства, связанные в единый комплекс. Как правило АСУТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, контроллеры, исполнительные устройства. Для информационной связи всех подсистем используются промышленные сети.

В связи с различностью подходов различают автоматизацию следующих технологических процессов:

· Автоматизация непрерывных технологических процессов (Process Automation)

· Автоматизация дискретных технологических процессов (Factory Automation)

· Автоматизация гибридных технологических процессов (Hybrid Automation)

автоматизация | Технология, типы, рост, история и примеры

Автоматизация , применение машин к задачам, которые когда-то выполнялись людьми, или, все чаще, к задачам, которые в противном случае были бы невозможны. Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в самоуправляемую систему. Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть какой-либо аспект современной жизни, на который она не повлияла.

Британская викторина

Гаджеты и технологии: факт или вымысел?

Виртуальная реальность используется только в игрушках? Использовались ли когда-нибудь роботы в бою? В этой викторине вы узнаете о гаджетах и технологиях — от компьютерных клавиатур до флэш-памяти.

Термин «автоматизация» появился в автомобильной промышленности примерно в 1946 году для описания все более широкого использования автоматических устройств и средств управления на механизированных производственных линиях.Происхождение этого слова приписывается Д.С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется за пределами производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

В общем случае автоматизация может быть определена как технология, связанная с выполнением процесса с помощью запрограммированных команд в сочетании с автоматическим управлением с обратной связью для обеспечения надлежащего выполнения инструкций.Полученная система способна работать без вмешательства человека. Развитие этой технологии все больше зависит от использования компьютеров и компьютерных технологий. Следовательно, автоматизированные системы становятся все более изощренными и сложными. Продвинутые системы представляют собой уровень возможностей и производительности, который во многих отношениях превосходит способности людей выполнять те же действия.

Технология автоматизации достигла такой степени, что на ее основе развился ряд других технологий, получивших признание и собственный статус.Робототехника — одна из таких технологий; это специализированная отрасль автоматизации, в которой автоматизированная машина обладает определенными антропоморфными или человекоподобными характеристиками. Самая типичная человекоподобная характеристика современного промышленного робота — это его механическая рука с приводом. Рука робота может быть запрограммирована на выполнение последовательности движений для выполнения полезных задач, таких как загрузка и разгрузка деталей на производственной машине или выполнение последовательности точечной сварки на деталях из листового металла кузова автомобиля во время сборки.Как видно из этих примеров, промышленные роботы обычно используются для замены рабочих на фабриках.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ этой статье рассматриваются основы автоматизации, в том числе ее историческое развитие, принципы и теория работы, приложения на производстве и в некоторых сферах услуг и отраслей, важных в повседневной жизни, а также влияние на человека и общество в целом.В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

Историческое развитие автоматизации

Технология автоматизации эволюционировала из смежной области механизации, которая зародилась в период промышленной революции. Механизация относится к замене силы человека (или животного) механической силой той или иной формы. Движущей силой механизации была склонность человечества создавать инструменты и механические устройства.Здесь описаны некоторые важные исторические достижения в области механизации и автоматизации, ведущие к современным автоматизированным системам.

Ранние разработки

Первые орудия из камня отражали попытки доисторического человека направить свою физическую силу под контроль человеческого разума. Несомненно, тысячи лет потребовались для разработки простых механических устройств и машин, таких как колесо, рычаг и шкив, с помощью которых можно было увеличить силу человеческих мышц.Следующим шагом была разработка механических машин, для работы которых не требовалась человеческая сила. Примеры этих машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали отбойные молотки, приводимые в движение проточной водой и водяными колесами. Ранние греки экспериментировали с простыми реактивными двигателями, работающими от пара. Механические часы, представляющие собой довольно сложную сборку с собственным встроенным источником питания (гирькой), были разработаны около 1335 года в Европе.Ветряные мельницы с механизмами автоматического поворота парусов были разработаны в средние века в Европе и на Ближнем Востоке. Паровая машина представляла собой крупный шаг в развитии механических машин и положила начало промышленной революции. За два столетия, прошедшие с момента появления парового двигателя Ватта, были разработаны двигатели и механизмы, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Каждая новая разработка в истории механических машин привносила повышенные требования к устройствам управления, чтобы использовать мощность машины.Самые ранние паровые машины требовали, чтобы человек открывал и закрывал клапаны, сначала для впуска пара в поршневую камеру, а затем для его выпуска. Позже был разработан золотниковый механизм для автоматического выполнения этих функций. Тогда единственной потребностью человека-оператора было регулирование количества пара, регулирующего скорость и мощность двигателя. Это требование к человеческому вниманию при работе парового двигателя было устранено регулятором с летающим шаром. Это устройство, изобретенное Джеймсом Ваттом в Англии, состояло из утяжеленного шара на шарнирном рычаге, механически соединенного с выходным валом двигателя.Когда скорость вращения вала увеличивалась, центробежная сила заставляла утяжеленный шар перемещаться наружу. Это движение управляло клапаном, который уменьшал количество пара, подаваемого в двигатель, тем самым замедляя двигатель. Регулятор с летающим мячом остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличивающийся выход системы используется для уменьшения активности системы.

Отрицательная обратная связь широко используется как средство автоматического управления для достижения постоянного рабочего уровня системы.Типичным примером системы управления с обратной связью является термостат, используемый в современных зданиях для регулирования температуры в помещении. В этом устройстве снижение температуры в помещении вызывает замыкание электрического переключателя, таким образом, включается нагревательный элемент. При повышении температуры в помещении переключатель размыкается и подача тепла отключается. Термостат можно настроить на включение нагревательного элемента при любой конкретной уставке.

Еще одним важным достижением в истории автоматизации стал жаккардовый ткацкий станок (см. Фотографию), который продемонстрировал концепцию программируемого станка.Около 1801 года французский изобретатель Жозеф-Мари Жаккард изобрел автоматический ткацкий станок, способный создавать сложные узоры на текстиле, управляя движениями множества челноков из нитей разного цвета. Выбор различных рисунков определялся программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами. Концепция программирования машины получила дальнейшее развитие в конце XIX века, когда Чарльз Бэббидж, английский математик, предложил сложную механическую «аналитическую машину», которая могла бы выполнять арифметические операции и обработку данных.Хотя Бэббидж так и не смог его завершить, это устройство было предшественником современного цифрового компьютера. См. Компьютеры.

Жаккардовый ткацкий станокЖаккардовый ткацкий станок, гравюра, 1874 г. В верхней части машины находится стопка перфокарт, которые будут подаваться в ткацкий станок для управления ткацким рисунком. Этот метод автоматической выдачи машинных инструкций использовался компьютерами еще в 20 веке.

The Bettmann ArchiveАвтоматизация технологических процессов и производств: особенности

Автоматизация — достаточно важное направление современного производства.По сути, этот процесс включает в себя большое количество мероприятий, которые предполагают создание и использование специальных инструментов, работающих в автоматическом режиме, разработку технологических процессов, обеспечивающих повышение производительности труда, делающих постоянным повышение этого показателя.

Автоматизация производственных процессов: проблемы и тенденции

Автоматизация технологических процессов и производств связана с проблемами,

чаще всего возникают из-за того, что каждое конкретное решение должно относиться к определенному процессу, изделию или детали.Поэтому мы должны учитывать все особенности, которые характерны для этих элементов. Особенно сложно полностью соответствовать указанным размерам и формам. Качество детали также должно соответствовать самым высоким требованиям, иначе рабочий процесс не может быть организован.Каким требованиям должны соответствовать предприятия, чтобы перейти на автоматизацию?

В первую очередь, для повышения производительности. Таким образом, необходимо обучать персонал, который мог бы не только управлять новым оборудованием, но и предлагать что-то новое в этой области.Кооперация и специализация производства обязательны.

При этом автоматизация технологических процессов и производств должна осуществляться только комплексно, не в отношении отдельных деталей или элементов, а в отношении всей системы. Кроме того, необходимо максимально грамотно рассчитать те ресурсы, которые уже имеются на предприятии. Только при соблюдении этого условия система проработает без проблем целый год.

Как еще вы можете повысить свою производительность?

Прежде всего, автоматизация технологических процессов и производств позволяет сократить общее количество рабочих, занятых на производстве.Благодаря современным технологиям один рабочий может обслуживать сразу несколько единиц. Так повышается энергия и эффективность, неважно, в каком направлении работает то или иное предприятие.

Кроме того, автоматизация позволяет улучшить не только сами технологические процессы, но и оборудование, которое используется при работе.

Наконец, можно обратить внимание на снижение себестоимости самого производства. Снижение затрат может быть достигнуто за счет унификации и стандартизации деталей, механизмов и компонентов, используемых в организации.При организации такого процесса, как автоматизация технологических процессов и производств , , без решения таких задач просто не обойтись.

Особенности современной автоматизации

Главное условие и требование систем автоматизации

технологических процессов, — использование простейших схем для достижения максимального результата. Унифицировать необходимо не только сами детали, но и их отдельные элементы.Кроме того, надо стремиться к тому, чтобы сами детали были максимально простыми.Главное, чтобы сама форма соответствовала уровню современного производства, удовлетворяла всем ее требованиям.

Для упрощения современного производства не используйте труднообрабатываемые материалы.

При этом любая деталь, подвергающаяся обработке, должна быть надежно и надежно закреплена. Этого всегда требует автоматизация технологических процессов в промышленности. Благодаря этому не нужно будет что-то искусственно менять, использовать дополнительное оборудование.

p>Автоматизация технологических процессов и производств (специальность): где работать

Автоматизация технологических процессов и производств — специальность непростая, но нужная. Что это такое? Где и над чем можно будет работать после получения профессионального уровня?

Общая информация

Автоматизация технологических процессов и производств — специальность, позволяющая создавать современные аппаратные и программные средства, позволяющие проектировать, исследовать, проводить техническую диагностику и промышленные испытания.Также человек, овладевший ею, сможет создавать современные системы управления. Код специальности автоматизация технологических процессов и производств — 15.03.04 (220700.62).

Ориентируясь по ней, можно быстро найти интересную кафедру вуза и посмотреть, что там делают. Но если говорить об этом в целом, то на таких кафедрах готовят специалистов, которые могут создавать современные автоматизированные объекты, разрабатывать необходимое программное обеспечение и управлять ими. Вот что такое автоматизация технологических процессов производства.

Номер специальности давался ранее в виде двух различных числовых значений в связи с введением новой системы классификации. Поэтому сначала указывается, как обозначена описываемая специальность сейчас, а потом, как это было сделано ранее.

Что изучается

Специальность «автоматизация технологических процессов и производств» представляет собой набор инструментов и методов во время обучения, которые направлены на внедрение систем, позволяющих управлять текущими процессами без непосредственного участия человека (или для него остаются наиболее важные вопросы).

Объектами влияния этих специалистов являются те сферы деятельности, где происходят сложные и монотонные процессы:

- промышленность;

- Сельское хозяйство;

- энергетика;

- транспортный;

- торговля;

- Лекарство.

Наибольшее внимание уделяется технологическим и производственным процессам, технической диагностике, научным исследованиям и испытаниям продукции.

Подробная информация по обучению

Мы разобрали, что в целом изучают желающие получить указанную специальность.А теперь давайте подробно рассмотрим их знания:

- Собираем, группируем и анализируем исходные данные, необходимые для проектирования технических систем и их модулей управления.

- Оцените актуальность, перспективность и востребованность объектов, над которыми ведутся работы.

- Проектирование программно-аппаратных комплексов автоматизированных и автоматических систем.

- Контролировать проекты на соответствие стандартам и другой нормативной документации.

- Дизайн макетов, которые продемонстрируют продукцию на всех этапах ее жизненного цикла.

- Выберите программные средства и автоматизированное производство, которые лучше всего подходят для конкретного случая. А также дополняя свои системы тестирования, диагностики, управления и контроля.

- Разработать требования и правила к различной продукции, процессу ее изготовления, качеству, транспортировке и условиям утилизации после использования.

- Выполнять и уметь разбираться в различной конструкторской документации.

- Оценить уровень брака между созданными товарами, выявить причины его появления, разработать решения, которые позволят предотвратить отклонения от нормы.

- Сертифицировать разработку, технологические процессы, ПО и оборудование.

- Разработать инструкцию по применению продукции.

- Улучшение средств автоматизации и систем для выполнения определенных процессов.

- Техническое обслуживание технологического оборудования.

- Наладить, наладить и наладить системы автоматизации, диагностики и контроля.

- Повышение квалификации сотрудников, которые будут работать с новым оборудованием.

Какие позиции вы можете ожидать

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследование

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

Подход к автоматизации технологических процессов с использованием технологических коалиций на основе дискретно-событийных моделей

1.Введение

У всех систем управления на больших предприятиях, использующих сложные технологии, есть общая черта. Дело в том, что их системы управления обычно состоят из двух частей. Есть часть автоматического управления для простых задач управления и часть диспетчерского управления для других задач. Функциональное разделение между этими частями нестабильно и зависит от того, насколько зрелой является часть автоматического управления. Конечно, доля автоматического управления обычно имеет тенденцию к увеличению, хотя в более сложных случаях этот рост сдерживается отсутствием подходящих алгоритмов.Таким образом, надзорный (т.е. человеческий) контроль всегда будет оставаться необходимым до тех пор, пока не будет завершена алгоритмизация всех аспектов технологических процессов. Сегодня существует несколько методологических проблем, которые остаются за рамками существующих подходов к проектированию систем управления, что приводит к внутренним недостаткам в полученных алгоритмах. Мы предлагаем ввести новый подход, который решит эти проблемы, и мы объясним наш подход, используя общий тип промышленных технологий, называемых поточными технологиями.Несколько слов об этом.

Множество различных резервуаров, клапанов, насосов, сепараторов, опреснителей (деминерализаторов), нагревателей, ректификационных колонок, охладителей, системы сжигания нефтяного газа, бустеров и некоторых других устройств (агрегатов) обычно соединены трубами или конвейерными лентами, а некоторые потоки через них проходят разные вещества, а свойства этих веществ претерпевают многочисленные изменения. Это то, что в данной статье мы будем называть «потоковой структурой технологии» или просто «потоковой технологией».Подчеркнем, что здесь мы будем рассматривать только крупные заводы, которые имеют много видов технологического оборудования. Следует отметить, что поточные технологии широко используются в нефтегазовой отрасли, химии (криохимии), энергетике, гидрометаллургии и других отраслях тяжелой промышленности, на промышленных и перерабатывающих предприятиях. Здесь мы в общих чертах обрисовали области, в которых наше исследование может оказаться полезным; Тем, кто интересуется технологическими аспектами конкретных отраслей, следует обратиться к литературе по данной теме.Поточная технология — довольно распространенный вид технологий — например, мы действительно можем говорить о процессах добычи и подготовки на нефтяных месторождениях по всему миру. Многопольные растения демонстрируют подходящий пример этой технологии. Это большая иллюзия — думать, что черная жидкость (чистая нефть) добывается прямо из скважин. Обычно из скважин реально добывается только смесь нефти, газа, воды и песка. На рисунке 1 ниже показана структура типичного масличного растения. Есть несколько входных потоков из разных месторождений нефти, один выход для нефти, один для газа, один для воды (в большинстве случаев).Мы можем сослаться на пример концепции контроля (Chacon et al., 2004), но мы разработали другой взгляд и подход к контролю. Для переработки нефти могут использоваться различные комбинации оборудования в зависимости от характеристик сырой нефти (сера, вода, растворенный газ, песок и т. Д.). Комбинаций очень много и, что важно, ни одна из них не устойчива в течение длительного времени. Период стабильности обычно составляет от 2 до 8 часов.

Рис. 1.

Мы сосредоточимся на общих алгоритмах управления технологией потоков, применимых к любой из вышеупомянутых отраслей.Как мы знаем, в промышленных приложениях существует три принципиально различных типа функций управления:

-1 st тип — локальные защиты и сигнализации (простое одношаговое действие, используемое для предотвращения несчастных случаев. На самом деле они очень просты: «ЕСЛИ condition THEN action ». Само действие обычно представляет собой одношаговую инструкцию для одного агрегата, например open / close / switch_on / switch_off и т. д.),

-2 nd type — локальные регуляторы (используются для предотвращения превышения определенных параметров или ниже необходимого уровня.Регулятор непрерывно контролирует положение насоса или клапана в любой данный момент на основе значений технологических параметров с помощью правил P, PI или PID),

-3 rd type — многоступенчатые логические алгоритмы для группового управления (или MSLA ). MSLA используются для определения того, как различные аппаратные компоненты в контексте потоковой технологии взаимодействуют друг с другом.

Все эти типы функций управления были изобретены и реализованы в 20 -х годах века. Первые два типа уже полностью формализованы и автоматизированы.Они достаточно зрелые, и это подтверждается их всемирным использованием в реальном производстве. Существует множество их реализаций и модификаций, и мы больше не будем их обсуждать в данной статье.

Наша цель — третий тип функций управления, MSLA. Они до сих пор не популярны в реальном производстве, и у нас с ними возникают трудности. Постараемся ответить, почему. MSLA, несмотря на неоднократные попытки, не показали удовлетворительной работы в реальных условиях, потому что они могут работать только очень короткое время, прежде чем их придется обновлять или изменять.Следовательно, существует острая необходимость в изменении методов проектирования, используемых для этого типа алгоритмов. Мы должны более подробно объяснить, что на самом деле не так с этими алгоритмами и методом их разработки.

В реальной жизни существует множество мешающих факторов, которые могут нарушить или нарушить нормальное функционирование алгоритмов. Мы должны учитывать различные внешние и технологические факторы и параметры, которые могут возникнуть. В идеале все три вышеупомянутых типа алгоритмов должны иметь возможность регистрировать и обрабатывать внешние изменения, т.е.е. быть адаптивным. Это не проблема для типов 1 и 2, есть простые и хорошо известные способы их настройки. Но для MSLA нет таких простых способов. В результате для них характерна потеря способности управлять.

Некоторое время назад мы заказали исследование, целью которого было выяснить, как и в какой степени MSLA фактически используются в различных отраслях промышленности. Результаты не были неожиданными, хотя и далекими от оптимизма. Мы обнаружили, что от 45% до 60% пользователей перестали использовать MSLA в течение первых 2 месяцев, а через 3 месяца этот показатель вырос до 75%.Во всех случаях, когда MSLA больше не использовались, оператор должен был взять на себя ответственность. Когда мы спросили, что вызвало это изменение, ответ был довольно прост. На то есть две причины. Первая причина связана с постоянно меняющимися свойствами перерабатываемых веществ (сырое масло и т. Д.). Один жесткий алгоритм просто игнорирует эти изменения, многие из которых критически важны. Вторая причина — это изменения в аппаратном обеспечении, внесенные в ходе обычных обновлений и технического обслуживания оборудования (ежемесячно и / или еженедельно), и, как следствие, небольшие (но накапливающиеся) изменения в эксплуатационных требованиях.Например, когда какая-либо часть заменяется технологически совместимой, но немного другой частью, новая часть будет взаимодействовать с другими устройствами более или менее иначе, чем старая часть. Тот факт, что детали постоянно заменяются другими неидентичными деталями (например, от другого производителя или с немного другими спецификациями), является основой для всех (или почти всех) мешающих факторов для MSLA. Разработчики программного обеспечения не ожидали этого и поэтому не предусмотрели это в своих алгоритмах.В результате небольшие изменения характеристик и / или технологических требований нескольких аппаратных компонентов могут вызвать очень глубокие изменения и часто требуют полной перестройки MSLA. Эта проблема не разрушает алгоритмы типа 1 и 2, но это серьезная проблема для алгоритмов типа 3. Мы называем эту проблему возрастающей неспособности системы адаптироваться к изменяющимся условиям «старением MSLA» или «устареванием».

Несколько комментариев по поводу «устаревания MSLA». Может ли ситуация «старения MSLA» в принципе улучшиться? Вот в чем вопрос.MSLA обычно разрабатываются до реального запуска потоковой технологии. После очень короткого периода реального использования MSLA больше не сможет обеспечить адекватный контроль, потому что они не смогут принять последние изменения. Конечно, мы можем каждый раз полностью переписывать алгоритм, но это вряд ли эффективный подход. Проблема в том, что нет какого-либо обычного (научного) метода и подходящих инструментов для отслеживания изменений и их усвоения в теле MSLA. Совершенно очевидно, что чем больше MSLA (т.е. чем больше в нем шагов), тем он более уязвим для внешних изменений. Эти алгоритмы разрушаются своим большим размером.

Классический (и обычный) способ описания функционирования алгоритма сегодня — это построить соответствующий автомат конечных состояний (например, машину Мура или машину Мили) или сеть Петри (или использовать другой метод, основанный на эти). После этого необходимо дополнить алгоритмы управления какой-нибудь существующей SCADA. Это работает, но только для простых случаев.Похоже, что в этом методе проектирования MSLA есть фатальный недостаток, который приводит к алгоритмам, которые нельзя использовать в реальном мире. Можно ли разделить решаемую и нерешаемую часть проблемы для MSLA? На первый взгляд кажется, что это не научная проблема. Мы не ожидали найти много статей о MSLA и об этой проблеме. В этом есть доля правды, как мы поняли позже, изучив различные источники (Wonham & Ramadge, 1988, Jennings et al., 2001, Yoo & Lafortune, 2002, Cassandras & Lafortune, 2008).Некоторые другие аспекты обсуждались на конгрессах и конференциях (Golaszewski & Ramadge, 1987, Zambonelli et al., 1994, De Queiroz & Cury, 2000, Akesson et al., 2002, Gaudin & Marchand, 2003). Нет обширной библиографии, но там, где есть желание, есть выход — и мы начали искать какое-то научное решение этой проблемы.

На этом заканчивается семантическое введение и общее описание проблемы. Мы определили тип технологии исследования и обрисовали основные проблемы.Некоторые результаты приведены ниже.

2. Различные способы использования конечных автоматов в случае реального управления и в случае классических преобразований строк.

Надо потратить время и обратить внимание читателя на элементарные вещи. Идеальная ситуация управления как общее понятие — это ситуация информационного взаимодействия двух компонентов. В этой ситуации всегда есть контролируемый компонент и контролирующий компонент. Управляемый компонент информирует управляющий компонент о своих событиях с помощью специального заранее заданного алфавита.Управляющий компонент получает информацию от управляемого компонента и отправляет функционально определенную соответствующую команду; также с использованием специального алфавита. Идеальная ситуация управления для MSLA часто описывается с помощью конечного автомата (например, машины Мура или машины Мили). Давайте посмотрим на классическое определение конечного автомата (FSM). Как мы знаем, существует его классическое определение, подходящее для большинства приложений:

A = S, X, Y, δ, λ, гдеS — набор состояний.

X — входной алфавит (конечный непустой набор символов).

Y — выходной алфавит (конечный непустой набор символов).

δ — функция для состояний (S, X) → S (функция перехода между состояниями).

λ — функция для выходов (S, X) → Y.

Мы должны признать, что автомат подходит для случаев, связанных с преобразованием строк. Но реальные ситуации управления намного сложнее, и их нельзя свести к одному только преобразованию строки. Есть разница между преобразованием строки и ситуациями реального управления.Природа реального управления должна допускать существование дополнительной внешней информации различных типов, которая может повлиять на результат, но жестко запрограммированные наборы инструкций преобразования (X → Y) не допускают никакого адаптивного поведения. Как видим, классическое определение автомата обслуживает только ситуацию преобразования строк. Классическое определение конечного автомата позволяет иметь только функционально определенные команды. Наличие дополнительных данных и какое-либо особенное обращение с ними как основание для контроля не предусмотрено классическим определением (рис.2).

Рисунок 2.

Реальная контрольная ситуация.

Мы видим, что оперативный персонал (диспетчер) работает в другой реальности и управляет необходимыми типами и источниками дополнительных данных, каждый раз может быть другим способом. Реальная ситуация управления с использованием MSLA:

Чтение части данных с помощью SCADA:

На основе этого ввода система определяет, какие дополнительные данные требуются для правильного изменения действия вывода, и где находятся эти данные;

Типы определения дополнительных данных, их источники и методы извлечения;

Поиск и получение этих дополнительных данных;

Объединение всех данных из всех источников, анализ;

И, наконец, определение соответствующего управляющего воздействия на основе всех данных, полученных из всех источников.

Упомянутые практические особенности являются облегченной версией этих вещей, которые сегодня подталкивают и подпитывают теорию управления для потоковой техники. Они определяют путь, который нужно пройти (выполнить), и задачи, которые необходимо решить.

3. Обсуждение концепции технологических коалиций

Прежде чем мы начнем рассматривать вышеупомянутые различные внешние изменения и попытаться адаптировать MSLA для них, мы должны потратить некоторое время на декомпозицию технологических процессов и дать некоторые необходимые предварительные обзоры и введения для новых идеи.В первую очередь мы собираемся представить и обсудить новую концепцию под названием «Технологическая коалиция» как особая часть технологического процесса и соответствующая часть алгоритмов управления им.

Мы используем декомпозицию технологического процесса не так, как она используется в большинстве случаев, не только как инструмент для уменьшения сложности описания технологии. Мы используем его как инструмент для поиска и разграничения областей нестабильности, изменчивости технологического процесса. Что это означает ? Это означает, что любое новое изменение (фактор), которое появится, будет локализовано в Технологической Коалиции (ТК).

Второе предположение заключается в том, что все TC ведут себя одинаково. Такое же поведение означает, что могут быть определены одни и те же операции.

TC = A, R, LCA, MФ, MΨ, MS, LCA — набор отдельных устройств для различных технологических нужд. Любые резервуары, клапаны, сборники песка, насосы, сепараторы, капельные карманы, опреснители (деминерализаторы), нагреватели, морозильники, фракционаторы, отстойники, охладители, резервуары для сточных вод, компоненты факельной системы, ускорители и т. Д. Все вместе они известны как «оборудование» »Или« устройства »или« агрегаты ».У каждого типа оборудования (агрегата) есть собственный алгоритм локального управления (входит в специальный набор под названием LCA — см. Ниже).