Режим короткого замыкания для электродвигателей

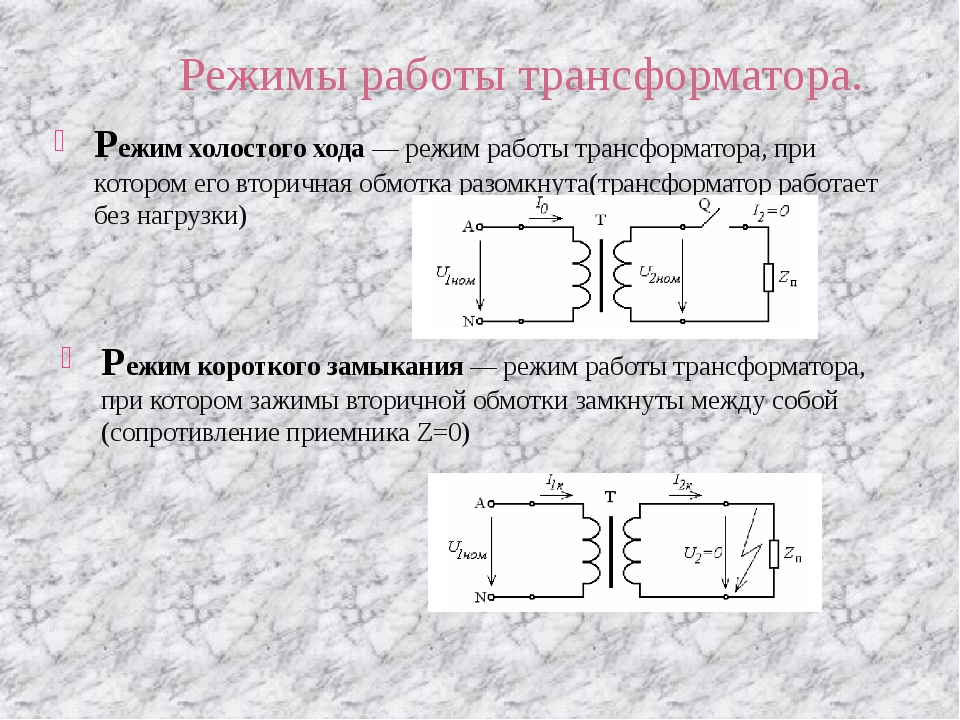

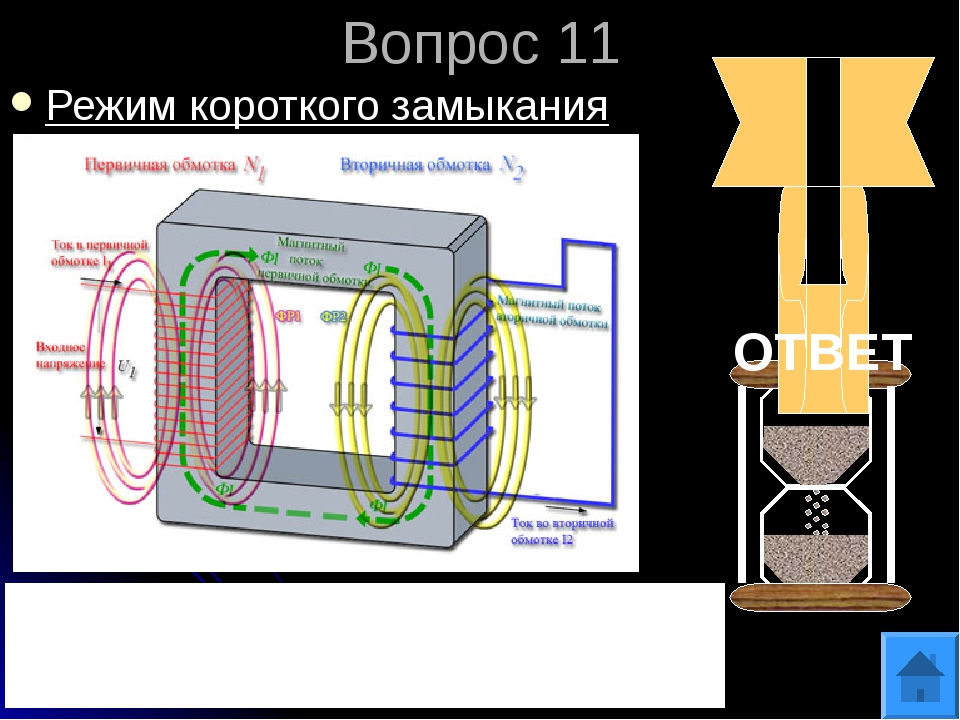

Электрическая машина во многом схожа по принципу работы с электрическим трансформатором. В особенности это касается электрических машин переменного тока. В самом деле, ведь статорная обмотка или обмотка возбуждения аналогичны первичной обмотке трансформатора. Роль вторичной обмотки выполняет роторная обмотка асинхронного двигателя или обмотка статора двигателя синхронного.

Конечно, эти аналогии условны и иногда неявны. Существенным отличием асинхронного двигателя является то, что его «вторичная» обмотка под воздействием переменного электромагнитного поля приходит в движение. Возникает электромагнитный момент.

А из-за движения ротора ток в его обмотке имеет частоту намного меньшей частоты по сравнению с частотой тока статорной цепи. У двигателей же постоянного тока с трансформаторами есть еще меньше общего в принципе работы.

Трансформаторов на постоянном токе просто не существует. Однако электромагнитная связь между первичной и вторичной обмотками – это общая черта для всех электрических машин и трансформаторов.

И по аналогии с трансформатором для любого двигателя возможен режим короткого замыкания вторичной обмотки. При этом речь идет не о выходе на естественную характеристику электрической машины, когда в роторной или якорной цепи отсутствуют дополнительные регулировочные сопротивления – речь идет о случаях, когда из-за чрезмерной нагрузки на рабочем валу электромотор вынужден остановиться. При этом электромагнитный момент двигателя достигает максимального или близкого к максимальному (для асинхронников) значения.

Поскольку электромагнитный момент любого электромотора имеет прямую зависимость от величины потребляемого тока, то останов из-за повышенного статического момента сопротивления неизбежно ведет к многократным перегрузкам двигателя по току. Именно поэтому подобный режим часто называют «режимом короткого замыкания электродвигателя».

Режимы короткого замыкания не так уж и редки в работе электродвигателей. Причиной их может стать неисправность трансмиссии, например, заклинивание редуктора. Возможен также неправильный расчет электропривода и выбор двигателя, не соответствующего по механическим характеристикам.

Возможен также неправильный расчет электропривода и выбор двигателя, не соответствующего по механическим характеристикам.

Для многодвигательных электроприводов переход в режим короткого замыкания может быть связан с выходом одного или нескольких электродвигателей из строя.

Значительная часть электроприводов может быть технологически перегружена настолько, что электродвигатель не сможет развить необходимый момент, и перейдет в режим короткого замыкания. Это, например, привод грузоподъемных машин, транспортный, конвейерный привод. Электротехнологический персонал, работающий с установками, использующими подобный привод, в обязательном порядке получает инструкции, касающиеся механических перегрузок и действий при их возникновении.

Но полагаться в вопросах защиты привода от перегрузок по току исключительно только на грамотность персонала не следует. Поэтому приводные двигатели принято защищать при помощи максимально-токовых реле (например РЭО-411), блок-контакты которых включаются в цепь управления двигателя.

Для граничных положений, в которых механизм привода должен остановиться естественным образом, предусматривают концевые выключатели путевой защиты. Таким образом, двигатель защищается от режима короткого замыкания, если, допустим, механизм дошел до тупиковых упоров.

Для ответственных и мощных электроприводов нередко формируют искусственную электромеханическую характеристику, получившую название «экскаваторной». Формируется она при помощи тиристорных преобразователей либо другой полупроводниковой техники, и суть ее сводится к тому, что двигатель прекращает свое вращение сразу после возникновения недопустимой нагрузки без перехода в режим короткого замыкания и превышения тока. Экскаваторная характеристика состоит из двух частей: жесткой рабочей части и почти вертикальной характеристики, на которой привод останавливается.

что это такое, виды, причины возникновения

Определение и особенности.

Короткое замыкание (short-circuit) — это случайный или преднамеренно созданный проводящий путь между двумя или более проводящими частями, вызывающий уменьшение разности электрических потенциалов между этими проводящими частями до нуля или значения, близкого к нулю (определение согласно ГОСТ 30331. 1-2013 [1]).

1-2013 [1]).

Харечко Ю.В. в своей книге [2] дополняет:

« Короткое замыкание характеризуется током короткого замыкания, который может многократно превышать значение номинального тока электрической цепи и допустимые длительные токи ее проводников. Даже кратковременное воздействие тока короткого замыкания на элементы электроустановки здания может вызвать их возгорание и явиться причиной пожара в здании. Поэтому в электроустановках зданий всегда проводят мероприятия, направленные на снижение вероятности возникновения короткого замыкания, а также выполняют защиту от короткого замыкания с помощью устройств защиты от сверхтока – автоматических выключателей и плавких предохранителей.

»

Причины возникновения короткого замыкания.

Харечко Ю.В. в своей книге [2] описывает причины возникновения короткого замыкания следующим образом:

« Короткое замыкание обычно возникает в условиях единичного или множественных повреждений изоляции каких-то проводящих частей, находящихся под разными электрическими потенциалами.

Эти проводящие части замыкаются друг на друга, образуя между собой электрические контакты с ничтожно малыми переходными сопротивлениями. Такие короткие замыкания обычно возникают из-за случайных повреждений изоляции проводящих частей. »

« В электроустановках зданий могут происходить однофазные короткие замыкания, когда замыкаются фазный и нейтральный проводники, двух- и трехфазные короткие замыкания, когда замыкаются два или три фазных проводника. В условиях повреждений возможно также короткое замыкание на землю, когда части, находящиеся под напряжением, замыкаются на открытые и сторонние проводящие части, а также защитные проводники. Если подобное короткое замыкание на землю происходит в электроустановке здания, соответствующей типу заземления системы TN‑S, TN‑C или TN‑C‑S, ток замыкания на землю может быть равен току однофазного короткого замыкания. »

В качестве примера, на рисунке 1 показан путь протекания тока замыкания на землю Iз для распространенной системы TN-C-S, который возник при коротком замыкании между фазным и нейтральным проводниками в электроустановке здания.

Короткое замыкание также может быть результатом действий, совершаемых персоналом при монтаже и эксплуатации электроустановки здания, когда по ошибке соединяют между собой проводящие части, которые в нормальных условиях находятся под разными электрическими потенциалами. Например, ошибочное электрическое соединение между собой фазного и нейтрального проводников или двух фазных проводников разных фаз какой-то электрической цепи переменного тока, полюсного и среднего проводников или двух полюсных проводников электрической цепи постоянного тока неминуемо приводит к короткому замыканию.

Частные виды коротких замыканий.

В стандарте МЭК 60909‑0 [3] также определены следующие термины, характеризующие частные виды короткого замыкания:

- короткое замыкание между линиями – случайный или преднамеренный проводящий путь между двумя или более линейными проводниками с присоединением к земле или без него;

- короткое замыкание линии на землю – случайный или преднамеренный проводящий путь в системе с глухозаземленной нейтралью или в системе с нейтралью, заземленной через полное сопротивление, между линейным проводником и локальной землей.

В электрических системах переменного тока первому термину соответствует термин «двухфазное короткое замыкание», посредством которого идентифицируют замыкание между двумя фазными проводниками разных фаз. Применительно к электрическим системам постоянного тока применяют термин «двухполюсное короткое замыкание», с помощью которого определяют замыкание между двумя полюсными проводниками. Аналогом второго термина является термин «короткое замыкание на землю».

Список использованной литературы

- ГОСТ 30331.1-2013

- Харечко Ю.В. Краткий терминологический словарь по низковольтным электроустановкам. Часть 4// Приложение к журналу «Библиотека инженера по охране труда». – 2015. – № 6. – 160.

- МЭК 60909‑0

- Харечко В.Н., Харечко Ю.В. О токе замыкания на землю, токе утечки и дифференциальном токе// Главный энергетик. – 2007. – № 7.

Режим короткого замыкания двигателя — Справочник химика 21

При пуске асинхронных короткозамкнутых двигателей возникает пусковой ток, превышающий номинальный в 4—8 раз. Толчки пусковых токов вызывают понижение напряжения сети. При пуске небольших двигателей это понижение напряжения невелико, но при пуске асинхронных короткозамкнутых двигателей большой мощности оно может быть значительным. При значительном понижении напряжения сети, резко уменьшаются пусковой и критический моменты асинхронных двигателей, которые пропорциональны квадрату напряжения. Электродвигатели, работающие в это время с перегрузкой, могут остановиться и перейти в режим короткого замыкания (к. 3.). [c.13]

Толчки пусковых токов вызывают понижение напряжения сети. При пуске небольших двигателей это понижение напряжения невелико, но при пуске асинхронных короткозамкнутых двигателей большой мощности оно может быть значительным. При значительном понижении напряжения сети, резко уменьшаются пусковой и критический моменты асинхронных двигателей, которые пропорциональны квадрату напряжения. Электродвигатели, работающие в это время с перегрузкой, могут остановиться и перейти в режим короткого замыкания (к. 3.). [c.13]

РЕЖИМ КОРОТКОГО ЗАМЫКАНИЯ ДВИГАТЕЛЯ [c.50]

Пуск синхронного двигателя осуществляется со шкафа — ключом управления или дистанционно — нажатием кнопки пуска с внешнего пульта управления, воздействуя на электромагнит включения масляного выключателя В. Остановка синхронного электродвигателя осуществляется ключом управления, дистанционно — нажатием кнопки останова или от действия защит, воздействующих на электромагнит отключения масляного выключателя В.

От коротких замыканий и перегрузок свыше 200% электрические цепи и двигатели защищаются электромагнитными реле тока (максимальная защита). Тепловая защита на кранах обычно не применяется, так как крановые электродвигатели рассчитаны на повторно-кратковременный режим и значительные перегрузки, при которых возможны ложные срабатывания тепловых реле. [c.38]

Напряжение с выхода электромашинного усилителя подается через стабилизирующий трансформатор СТ в обмотку обратной связи ОС. Режим работы печи задается установкой тока дуги при помощи автотрансформатора АТ. Ъ заданном режиме работы печи при определен-1юм соотношении между величинами тока и напряжения дуги, поток обмотки ОУ равен нулю, напряжение на выходе усилителя отсутствует, электродвигатель Д не обтекается током, электрод неподвижен. После подачи напряжения на печь при поднятых электродах на выпрямителе появляется максимальное напряжение, электромашинный усилитель возбуждается, и двигатель Д опускает электрод Э с максимальной скоростью. При соприкосновении электрода с шихтой напряжение на выпрямителе ВН этого электрода исчезает, и двигатель быстро тормозится. При соприкосновении с шихтой другого электрода к обмотке ОУ усилителя регулятора первого электрода прикладывается максимальное напряжение ВТ как следствие тока короткого замыкания двух фаз. На якоре электромашинного усилителя ЭМУ появляется напряжение, и начинается разгон электродвигателя Д на подъем электрода. Затем ток выпрямителя ВТ уменьшается, а ток выпрямителя ВН увеличивается поток обмотки ОУ уменьшается, и скорость двигателя снижается.

Ъ заданном режиме работы печи при определен-1юм соотношении между величинами тока и напряжения дуги, поток обмотки ОУ равен нулю, напряжение на выходе усилителя отсутствует, электродвигатель Д не обтекается током, электрод неподвижен. После подачи напряжения на печь при поднятых электродах на выпрямителе появляется максимальное напряжение, электромашинный усилитель возбуждается, и двигатель Д опускает электрод Э с максимальной скоростью. При соприкосновении электрода с шихтой напряжение на выпрямителе ВН этого электрода исчезает, и двигатель быстро тормозится. При соприкосновении с шихтой другого электрода к обмотке ОУ усилителя регулятора первого электрода прикладывается максимальное напряжение ВТ как следствие тока короткого замыкания двух фаз. На якоре электромашинного усилителя ЭМУ появляется напряжение, и начинается разгон электродвигателя Д на подъем электрода. Затем ток выпрямителя ВТ уменьшается, а ток выпрямителя ВН увеличивается поток обмотки ОУ уменьшается, и скорость двигателя снижается. При достижении током заданного значения поток обмотки ОУ станет равным нулю. Обмотка ОС, размагничивающая усилитель, ускоряет остановку электродвигателя гашением оставшегося напряжения на якоре усилителя. Используемые для регулирования мощности регуляторы с электромашинным усилителем имеют малые постоянные времени (быстродействие) и большие коэффициенты усиления. [c.116]

При достижении током заданного значения поток обмотки ОУ станет равным нулю. Обмотка ОС, размагничивающая усилитель, ускоряет остановку электродвигателя гашением оставшегося напряжения на якоре усилителя. Используемые для регулирования мощности регуляторы с электромашинным усилителем имеют малые постоянные времени (быстродействие) и большие коэффициенты усиления. [c.116]

Включение и выключение электродвигателей 1ЭД и 2ЭД осуществляется магнитными пускателями 1МП и 2МП. Режим работы двигателей как от перегрузки, так и от токов короткого замыкания защищается автоматическими выключателями 1АВ -и 2АВ типа АП-503МТ. Цепь управления защищена плавкими предохранителями ПП. [c.281]

Высоковольтные провода и кабели с фторопластовой изоляцией находят широкое применение в со1В(ре1мен- ой электронной аппаратуре для В нутри- и межблочных соединений, для выводов высоковольтных трансформаторов и в качестве проводов зажигания авиационных двигателей. В цепях анодного титания и цепях накаливания находят применение кабели иостояиного тока. Для соединения трансформаторов с выпрямительными блоками, а также блоков высокого напряжения различной радиоаппаратуры применяют кабели переменного тока. Импульсные кабели используют как в линиях формирования импульсов (в режиме короткого замыкания постоянного напряжения), так и для передачи напряжения к первичной обмотке импульсных трансформаторов или от них на магнетроны. Работа высокочастотных фидерных кабелей в реж>им е радиоимпульсов связана с передачей значительной импульсной мощности. [c.36]

В цепях анодного титания и цепях накаливания находят применение кабели иостояиного тока. Для соединения трансформаторов с выпрямительными блоками, а также блоков высокого напряжения различной радиоаппаратуры применяют кабели переменного тока. Импульсные кабели используют как в линиях формирования импульсов (в режиме короткого замыкания постоянного напряжения), так и для передачи напряжения к первичной обмотке импульсных трансформаторов или от них на магнетроны. Работа высокочастотных фидерных кабелей в реж>им е радиоимпульсов связана с передачей значительной импульсной мощности. [c.36]

Режим короткого замыкания источника — Энциклопедия по машиностроению XXL

Расчёт прочности по предельному состоянию 43 Рафинирование металла шва 22 Редуктор газовый 65, 162 Режим короткого замыкания источника питания дуги 97 Режим нагрузки источника питания дуги 96 Режим сварки 74, 119, 171, 208, 231, 288 Режим холостого хода источника питания дуги 96 [c. 393]

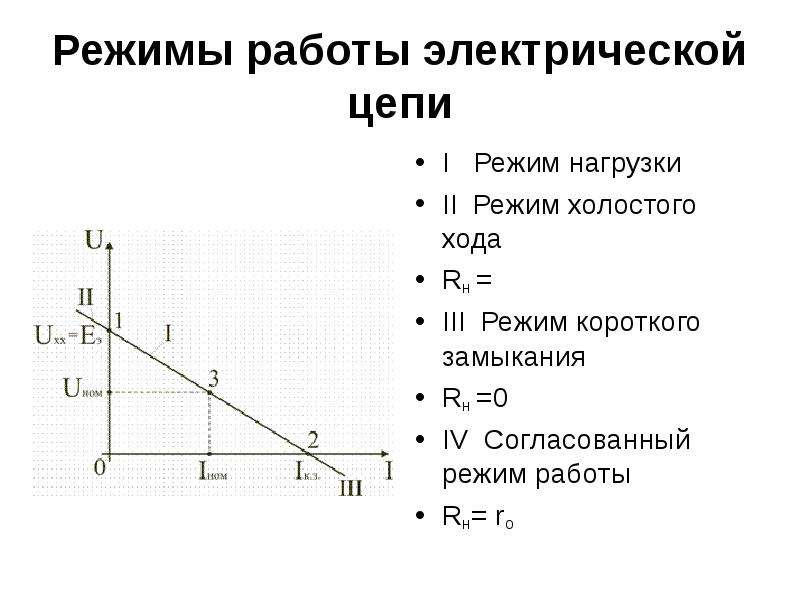

393]Работу любого источника характеризуют три основных его состояния режим холостого хода (сварочная цепь разомкнута, дуга не горит), режим короткого замыкания (в сварочной цепи течет ток короткого замыкания / .з.) и режим нагрузки (горит дуга при заданном рабочем токе). Этим состояниям соответствуют определенные точки его ВАХ (см. рис. 50). [c.94]

Такое многократное увеличение тока очень опасно для источника электроэнергии, т. к. выделяемое током тепло пропорционально квадрату тона. По этой причине в момент короткого замыкания разрушается не только изоляция, но расплавляются токонесущие части и провода. Следовательно, режим короткого замыкания является аварийным и недопустимым, /-г напряжение на зажимах источника и=1-Л в момент короткого замыкания падает практически до нуля (очень малая величина). Электродвижущая сила источника в момент короткого замыкания расходуется только на преодоление внутреннего сопротивления источника Е=1г.

[c.9]

[c.9]Источник питания дуги должен быстро реагировать на изменения тока и напряжения в дуге, происходящие в процессе плавления электрода. Это выражается временем восстановления напряжения от нулевого значения в момент короткого замыкания до напряжения повторного зажигания дуги. Это время есть динамическая характеристика источника. Оно не должно превышать 0,05 с иа 25 В. Эта способность трансформатора особенно важна при замыкании каплей переносимого расплавленного металл дугового промежутка, то есть когда, по сути, трансформатор переходит в режим короткого замыкания. [c.17]

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги б и источника тока I (рис. 5.4, б). Точка В соответствует режиму неустойчивого горения дуги, точка С — режиму устойчивого горения дуги (/св и f/д), точка А — режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60. .. 80 В). Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

[c.225]

Режим холостого хода характеризуется повышенным напряжением (60. .. 80 В). Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

[c.225]

При зажигании дуги напряжение между электродом и свариваемым изделием должно быть 60 В, реже 70 В для электродов некоторых марок. Зажигание дуги осуществляют путем кратковременного прикосновения концом электрода к изделию. Существуют два основных способа зажигания клевком и чирком . Первый способ — электрод торцом ударяют в место сварки с небольшим усилием, отводят электрод либо вверх на высоту 4…5 мм, либо вбок и затем приподнимают его на эту высоту. Во втором случае торцом электрода чиркают по месту сварки так, чтобы в конце движения торец был над деталью. Второй способ зажигания используют на только что смененном электроде. Через некоторое время после зажигания дуги на торце электрода образуется козырек (рис. 68). При повторном зажигании электрода козырек нужно разрушить резким ударом торца электрода о свариваемую деталь. Если расстояние между торцом электрода и деталью в момент зажигания дуги будет больше 5…6 мм, то дуга может не возникнуть. В момент отрыва электрода источник питания должен обеспечить быстрый рост напряжения до 20…25 В, что необходимо для возбуждения дуги. После зажигания вести дугу нужно так, чтобы обеспечить проплавление кромок детали и получить требуемое количество наплавленного металла. Для этого нужно поддерживать длину дуги постоянной, равномерно по мере расплавления подавая электрод к изделию. Уменьшение длины дуги ухудшит формирование шва и может вызвать короткое замыкание электро-

[c.116]

68). При повторном зажигании электрода козырек нужно разрушить резким ударом торца электрода о свариваемую деталь. Если расстояние между торцом электрода и деталью в момент зажигания дуги будет больше 5…6 мм, то дуга может не возникнуть. В момент отрыва электрода источник питания должен обеспечить быстрый рост напряжения до 20…25 В, что необходимо для возбуждения дуги. После зажигания вести дугу нужно так, чтобы обеспечить проплавление кромок детали и получить требуемое количество наплавленного металла. Для этого нужно поддерживать длину дуги постоянной, равномерно по мере расплавления подавая электрод к изделию. Уменьшение длины дуги ухудшит формирование шва и может вызвать короткое замыкание электро-

[c.116]

По проводнику с небольшим сопротивлением и далее по проводам электрической цепи будет протекать такой силы ток, который вызовет выделение большого количества тепла, приведет к обугливанию и сгоранию изоляции проводов, расплавлению материала проводов, порче электроизмерительных приборов, оплавлению контактов выключателей, ножей рубильников, повреждению источника питания электрической цепи.

Аварийный режим работы сети, когда вследствие уменьшения ее сопротивления ток в цепи резко увеличивается против нормального, называется коротким замыканием. Ввиду опасных и разрушительных последствий короткого замыкания необходимо, чтобы соблюдались следующие условия

[c.25]

Аварийный режим работы сети, когда вследствие уменьшения ее сопротивления ток в цепи резко увеличивается против нормального, называется коротким замыканием. Ввиду опасных и разрушительных последствий короткого замыкания необходимо, чтобы соблюдались следующие условия

[c.25]Источники тока для питания сварочной дуги могут иметь различные внешние характеристики (рис. 194, а) падающую 1, пологую 2, жесткую 3 и возрастающую 4. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в цепи при нагрузке. Источник сварочного тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей применяемому способу сварки. Для питания дуги с жесткой характеристикой требуются источники сварочного тока с падающей внешней характеристикой. Режим горения сварочной дуги определяется точкой пересечения характеристик дуги 1 и источника тока 2 (рис. 194, б). Точка С на рис. 194, б является точкой устойчивого горения дуги. Последнее определяется тем, что после случайного отклонения режим горения дуги восстанавливается. Случайное увеличение тока, соответствующего точке С, приведет к уменьшению напряжения источника питания, что после окончания действия случайной отклоняющей причины повлечет за собой уменьшение тока, т. е. восстановление режима устойчивого горения дуги. При случайном уменьшении тока все параметры изменяются в обратном порядке и в конечном итоге также происходит восстановление устойчивого режима горения дуги. Точка В на том же рисунке соответствует неустойчивому горению дуги. При изменении соответствующего ей тока дуга либо гаснет, либо ток дуги начинает возрастать до тех пор пока дуга достигнет режима устойчивого горения. Характерными точками внешней характеристики источника являются точки А п О. Точка А соответствует режиму холостого хода в работе источника питания в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60—80 в). Точка О соответствует режиму короткого замыкания, который имеет место при зажигании дуги и замыкании дуги каплями жидкого электродного металла.

Случайное увеличение тока, соответствующего точке С, приведет к уменьшению напряжения источника питания, что после окончания действия случайной отклоняющей причины повлечет за собой уменьшение тока, т. е. восстановление режима устойчивого горения дуги. При случайном уменьшении тока все параметры изменяются в обратном порядке и в конечном итоге также происходит восстановление устойчивого режима горения дуги. Точка В на том же рисунке соответствует неустойчивому горению дуги. При изменении соответствующего ей тока дуга либо гаснет, либо ток дуги начинает возрастать до тех пор пока дуга достигнет режима устойчивого горения. Характерными точками внешней характеристики источника являются точки А п О. Точка А соответствует режиму холостого хода в работе источника питания в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60—80 в). Точка О соответствует режиму короткого замыкания, который имеет место при зажигании дуги и замыкании дуги каплями жидкого электродного металла. Короткое замыкание характеризуется малым значением напряжения, стремящегося к нулю, и повышенной величиной тока, однако,

[c.302]

Короткое замыкание характеризуется малым значением напряжения, стремящегося к нулю, и повышенной величиной тока, однако,

[c.302]

Кроме необходимых статических характеристик, источник питания должен обладать оптимальными динамическими свойствами. При сварке плавящимся электродом возбуждение дуги и перенос капель с электрода на изделие связаны с замыканиями дугового промежутка, в некоторых случаях с ее угасанием и повторным зажиганием после разрыва капли. Поэтому источник питания работает в условиях резкого изменения режима холостой ход — короткое замыкание (первоначальное возбуждение дуги) — рабочий режим (горение дуги) — короткое замыкание (переход капель) — рабочий режим и т. д. [c.604]

Стопорным режимом называется режим интенсивного торможения выходного звена машинного агрегата, приводящий к практически мгновенной его остановке. При этом ротор двигателя останавливается за весьма малый промежуток времени, нагружая приводной механизм значительным по величине крутящим моментом. Если в цепи, управления двигателем предусмотрено реле, ограничивающее максимальную величину тока, а быстродействие коммутирующей аппаратуры достаточное, то отключение двигателя от источника питания может произойти до остановки ротора. При недостаточном быстродействии коммутирующей аппаратуры или при отсутствии максимальной защиты двигателя последний оказывается включенным до остановки ротора, т. е. работает в так называемом режиме короткого замыкания.

[c.308]

Если в цепи, управления двигателем предусмотрено реле, ограничивающее максимальную величину тока, а быстродействие коммутирующей аппаратуры достаточное, то отключение двигателя от источника питания может произойти до остановки ротора. При недостаточном быстродействии коммутирующей аппаратуры или при отсутствии максимальной защиты двигателя последний оказывается включенным до остановки ротора, т. е. работает в так называемом режиме короткого замыкания.

[c.308]

Перегрузки бывают кратковременные и длительные. Кратковременные перегрузки наступают при подключении и отключении потребителя и при включении и отключении стабилизатора от питающего источника, а также при случайном, быстро прекращающемся, коротком замыкании на выходе стабилизатора. Длительные перегрузки чаще всего являются следствием короткого замыкания на выходе стабилизатора и реже при его холостом ходе. [c.272]

Измерение У-параметров биполярного транзистора проводятся с помощью специальных схем, пример одной из которых приведен на рис. П13. Два источника напряжения обеспечивают заданный режим по постоянному току, короткое замыкание на выходе по переменному току и подачу на вход источника ЭДС для проведения измерений модулей, действительных и мнимых частей этих У-параметров.

[c.364]

П13. Два источника напряжения обеспечивают заданный режим по постоянному току, короткое замыкание на выходе по переменному току и подачу на вход источника ЭДС для проведения измерений модулей, действительных и мнимых частей этих У-параметров.

[c.364]

Главными компонентами установки для вакуумного эле тродугового переплава являются источник энергии, тигел] ный агрегат, вакуумные насосы и система управления [5]. качестве источников электроэнергии могут быть использовг ны и дроссели насыщения, и кремниевые выпрямители. В лк бом случае цель заключается в том, чтобы обеспечить раб( ту печи на максимальном желаемом энергетическом уровн при непременно стабильных характеристиках дуги. Очен часто плавление развивается в условиях близких или соо ветствующих режиму короткого замыкания, и система должн быть способна устранить этот мгновенно возникший режи короткого замыкания, восстановить дугу и вернуть к дейст ВИЮ заданный режим работы агрегата. [c.136]

Источники питания имеют различные внещние вольт-амперные характеристики (рис. 92) естественную, жесткую и щтыковую. Источники питания с естественной 1 и жесткой 2 характеристиками являются источниками напряжения. Для них режим короткого замыкания является аварийным, поскольку их внутреннее сопротивление близко к нулю. Источники питания со штыковой 3 характеристикой являются источниками тока. Для источников тока параметрического типа аварийным является режим холостого хода, так как они содержат реактивные элементы, напряжение на которых при отключении нагрузки резко возрастает, что может вызвать пробой отдельных элементов выпрямительного агрегата. В статических преобразователях, используемых при размерной ЭХО, применяются неуправляемые и управляемые вентильные схемы.

[c.158]

92) естественную, жесткую и щтыковую. Источники питания с естественной 1 и жесткой 2 характеристиками являются источниками напряжения. Для них режим короткого замыкания является аварийным, поскольку их внутреннее сопротивление близко к нулю. Источники питания со штыковой 3 характеристикой являются источниками тока. Для источников тока параметрического типа аварийным является режим холостого хода, так как они содержат реактивные элементы, напряжение на которых при отключении нагрузки резко возрастает, что может вызвать пробой отдельных элементов выпрямительного агрегата. В статических преобразователях, используемых при размерной ЭХО, применяются неуправляемые и управляемые вентильные схемы.

[c.158]

Источник питания должен быть рассчитан на работу в режим короткого замыкания и иметь устройства для регулирования токг дуги. [c.444]

В качестве источника тока при воздушно-дуговой резке можно использовать обычные сварочные генераторы постоянного тока с крутопадающей или пологопадаюшей характеристикой. Важно, чтобы источник тока обладал достаточной мощностью, обеспечивающей резку мощными дугами, поскольку интенсивность выплавления металла при воздушно-дуговой резке прямо пропорциональна величине рабочего тока. В то же время напряжение на режущем разряде выше, чем напряжение сварочной дуги. В связи с этим напряжение холостого хода источника тока не должно быть ниже 65— 70 в. Источник тока должен обладать хорошими динамическими свойствами, поскольку при воздушно-дуговой резке режим короткого замыкания возникает чаще, чем при дуговой электросварке. Режим повторного включения при воздущно-дуговой резке достигает 80%, в то время как при сварке покрытыми электродами — только 50%.

[c.48]

Важно, чтобы источник тока обладал достаточной мощностью, обеспечивающей резку мощными дугами, поскольку интенсивность выплавления металла при воздушно-дуговой резке прямо пропорциональна величине рабочего тока. В то же время напряжение на режущем разряде выше, чем напряжение сварочной дуги. В связи с этим напряжение холостого хода источника тока не должно быть ниже 65— 70 в. Источник тока должен обладать хорошими динамическими свойствами, поскольку при воздушно-дуговой резке режим короткого замыкания возникает чаще, чем при дуговой электросварке. Режим повторного включения при воздущно-дуговой резке достигает 80%, в то время как при сварке покрытыми электродами — только 50%.

[c.48]

Пусть р-п-переход расположен вблизи от освещаемой поверхности полупроводника. При использовании солнечного элемента в качестве источника электроэнергии к его выводам должно бьпь подсоединено сог эотивление нагрузки. Рассмотрим вначале два 1файних случая =0 (режим короткого замыкания) и = со (режим холостого хода). Зонные диаграммы для

[c.14]

Зонные диаграммы для

[c.14]

Пересечение внешней характеристики с осью ординат Uопределяет напряжение холостого хода источника U , а с осью абсцисс / — силу тока короткого замыкания 4 при замыкании электрода на изделие и замыкании каплями жидкого электронного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током. Режим холостого хода, когда сварочная цепь разомкнута и дуга не горит, характеризуется повышенным напряжением (60…70 В). Рабочее напряжение дуги поддерживается в пределах 16…30 В. [c.379]

При проведении электрических стендовых испытаний источников питания измерения производят измерительными приборами класса не ниже 0,5 при государственных испытаниях и не ниже 1,5 при приемо-сдаточных. Во всех случаях снимаются внешние статические характеристики или их характерные точки, в частности, значения напряжения холостого хода и силы тока при нормированном рабочем напряжении. Изоляцию силовых развязывающих трансформаторов испытывают на сопротивление и электрическую прочность между обмотками, а также между каждой обмоткой и корпусом. Прочность проверяют повышенным переменным напряжением 2. .. 4 кВ, а межвит-ковую прочность — двойным (к номинальному напряжению) при повышенной частоте 100. .. 400 Гц. Источники питания, режим работы которых предполагает или допускает короткие замыкания нагрузок, испытывают на прочность единичными кратковременными, имитирующими замыкания, нагрузками с нормированным сопротивлением (обычно 10 МОм).

[c.48]

Изоляцию силовых развязывающих трансформаторов испытывают на сопротивление и электрическую прочность между обмотками, а также между каждой обмоткой и корпусом. Прочность проверяют повышенным переменным напряжением 2. .. 4 кВ, а межвит-ковую прочность — двойным (к номинальному напряжению) при повышенной частоте 100. .. 400 Гц. Источники питания, режим работы которых предполагает или допускает короткие замыкания нагрузок, испытывают на прочность единичными кратковременными, имитирующими замыкания, нагрузками с нормированным сопротивлением (обычно 10 МОм).

[c.48]

НЫХ процессов (скорость выхода на рабочий режим после вынуж денных коротких замыканий и т. д.) и определяются электромаг нитной инерцией источника. Чем выше динамические свойств источника, тем стабильнее процесс сварки. [c.444]

Для питания сварочной дуги требуется источник тока, удовлетворяющий ряду требований. Он должен иметь достаточно высокое напряжение холостого хода, т. е. обеспечивать напряжение между электродом и изделием, достаточное для легкого возбуждения дуги, по не превышающее 80—90 В, что определяется нормами безопасности труда. Источник должен обладать достаточной мощностью для выполнения определенных сварочных работ. Сварочный источник не должен выходить из строя в режиме короткого замыкания, поскольку этот режим всегда имеет место при сварке. Он долл4ен иметь устройство для возможности плавного регулнрован]1Я сварочного тока, обладать хорошими динамическими свойствами, т. е. обеспечивать быстрое восстановлени е режима после коротких замыканий и устойчиво работать на зада ном режиме.

[c.377]

Он должен иметь достаточно высокое напряжение холостого хода, т. е. обеспечивать напряжение между электродом и изделием, достаточное для легкого возбуждения дуги, по не превышающее 80—90 В, что определяется нормами безопасности труда. Источник должен обладать достаточной мощностью для выполнения определенных сварочных работ. Сварочный источник не должен выходить из строя в режиме короткого замыкания, поскольку этот режим всегда имеет место при сварке. Он долл4ен иметь устройство для возможности плавного регулнрован]1Я сварочного тока, обладать хорошими динамическими свойствами, т. е. обеспечивать быстрое восстановлени е режима после коротких замыканий и устойчиво работать на зада ном режиме.

[c.377]

Системы многопостового питания в этих случаях должны быть различными. Если сварку выполняют на режимах с частыми замыканиями разрядного промежутка, в цепь каждого сварочного поста необходимо включать индуктивность, которая уменьшает влияние одного поста на другие (рис. 25, а) значение постовой индуктивности при сварке проволоками 00,8—1,4 мм выбирают равным 0,2—0,25 мГн. При выполнении сварки ра различающихся режимах напряжение холостого хода источника питания устанавливают по максимальному необходимому напряжению сварки, а напряжение на постах настраивают малогабаритными балластными реостатами (рис. 25, б). Если сварка выполняется на режимах без коротких замыканий или с редкими корют-кими замыканиями, то индуктивность в цепь поста не включают. При сварке на режимах с короткими замыканиями и без них на отдельных постах может оказаться более выгодным устройство многопостовой системы с двумя отдельными шинопроводами на различное напряжение, питаемыми от отдельных источников. При двухдуговой сварке на одинаковых режимах режим регулируют одновременно на обеих дугах изменением напряжени я источника питания. В этом

[c.65]

25, а) значение постовой индуктивности при сварке проволоками 00,8—1,4 мм выбирают равным 0,2—0,25 мГн. При выполнении сварки ра различающихся режимах напряжение холостого хода источника питания устанавливают по максимальному необходимому напряжению сварки, а напряжение на постах настраивают малогабаритными балластными реостатами (рис. 25, б). Если сварка выполняется на режимах без коротких замыканий или с редкими корют-кими замыканиями, то индуктивность в цепь поста не включают. При сварке на режимах с короткими замыканиями и без них на отдельных постах может оказаться более выгодным устройство многопостовой системы с двумя отдельными шинопроводами на различное напряжение, питаемыми от отдельных источников. При двухдуговой сварке на одинаковых режимах режим регулируют одновременно на обеих дугах изменением напряжени я источника питания. В этом

[c.65]

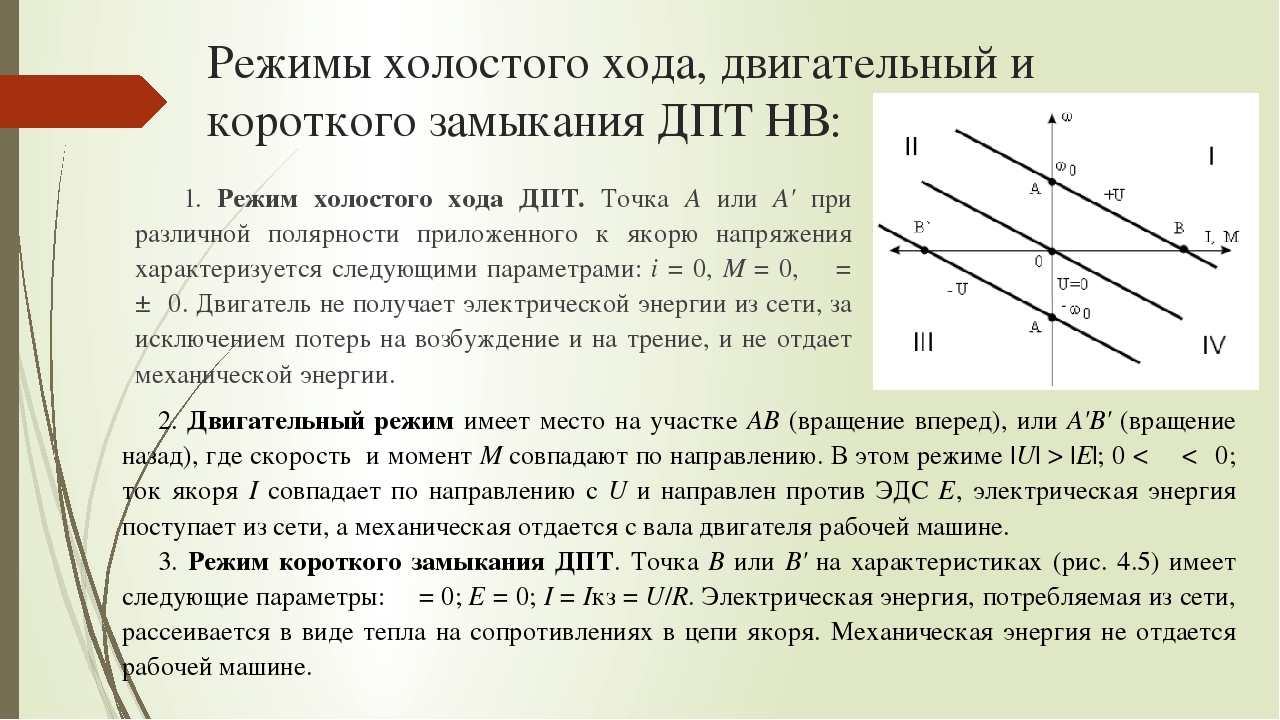

Скольжение 8=1, когда ротор электродвигателя неподвижен при включенной обмотке статора. Такой режим называется режимом короткого замыкания электродви а-теля. Пуск асинхронного электродвигателя всегда начинается именно с этого режима. Под действием постороннего источника механической энергии, например опускаемого груза, ротор электродвигателя может вращаться с частотой больше синхронной. В этом случае скольженне считается отрицательным.

[c.168]

Пуск асинхронного электродвигателя всегда начинается именно с этого режима. Под действием постороннего источника механической энергии, например опускаемого груза, ротор электродвигателя может вращаться с частотой больше синхронной. В этом случае скольженне считается отрицательным.

[c.168]

6 Установившийся режим короткого замыкания

Глава пятая

Установившийся режим короткого замыкания

5.1. Общие положения

Режим короткого замыкания приводит к увеличению реакции статора генератора и следовательно, к снижению его напряжения. При наличии автоматического регулирования возбуждения (АРВ) возможна частичная или при значительном удалении КЗ полная компенсация снижения напряжения.Этот режим может наступить уже через 1 — 2 с после возникновения короткого замыкания, но релейная защита начинает работать через

0,05 — 0,5 сек. и к этому времени режим КЗ обычно уже ликвидирован. Тем не менее этот режим является исходным для настройки некоторых систем релейной защиты и автоматики.

Тем не менее этот режим является исходным для настройки некоторых систем релейной защиты и автоматики.

Рекомендуемые файлы

Техническое задание

Инженерия требований и спецификация программного обеспечения

FREE

Маран Программная инженерия

Программаня инженерия

FREE

Учебный план для ИУ3, ИУ4, ИУ5, ИУ6, ИУ7, РК 6, РЛ6, МТ4, МТ8, МТ11, СМ13

Физика

FREE

26 Билетов с решением (теории + задачи)

Высшая математика (Интегралы и дифференциальные уравнения)

FREE

Решенные 25 билетов 2016г

Сопротивление материалов

Силовой анализ фи=60

Теория механизмов и машин (ТММ)

5.2. Основные характеристики и параметры

К основным характеристикам синхронной машины можно отнести те, которые позволят ввести ее в схему для расчета нового установившегося режима. Учитывая приближенность расчета и сохраняя допущение о ненасыщенности магнитной цепи машины, сопротивление машины по продольной оси можно принять равным Хd или же , где ОКЗ — отношение короткого замыкания . Для ненасыщенной же машины при спрямленной характеристике холостого хода

Для ненасыщенной же машины при спрямленной характеристике холостого хода

, (5-1)

Предел тока возбуждения зависит от конструкции генератора и вида системы возбуждения. Например, для электромагнитного возбуждения относительная величина этого тока в пределах 3 — 5 , что примерно в 2 раза больше тока возбуждения машины при ее номинальной нагрузке.

5.3. Расчет при отсутствии автоматического

регулирования возбуждения

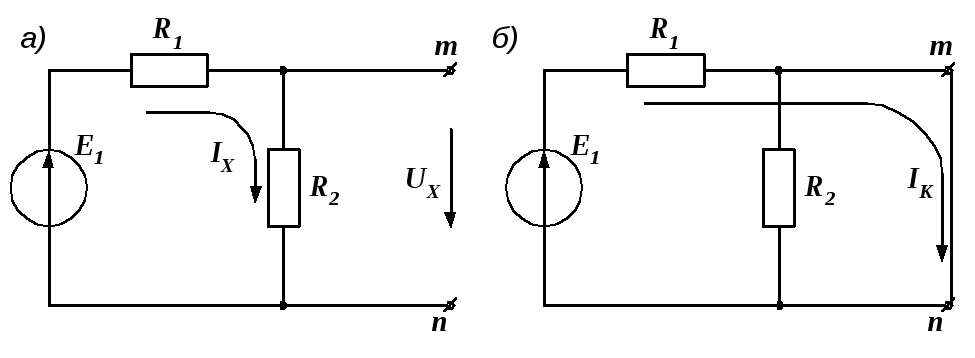

Когда источники не имеют автоматического регулирования расчет установившегося режима трехфазного короткого замыкания сводится к простому определению токов и напряжений в линейной схеме.

При составлении схемы замещения нагрузки учитываются с объединением в крупные узлы и замещаются Е=0 и сопротивлением Хн=1,2. По полученным после преобразования схемы результирующим ЭДС и реактивности относительно места короткого замыкания ток в месте короткого находится:

. (5-2)

(5-2)

Интересно, что не вносит большой погрешности в расчет допущение для расчета по формуле

; (5-3)

где — напряжение предшествующего режима.

5.4. Расчет при наличии автоматического регулирования возбуждения

Снижение напряжения,вызванное КЗ приводит в действие АРВ генераторов, их возбуждение возрастает очевидно, что токи и напряжения в этом случае возрастают, причем степень этого роста зависит от параметров генераторов и удаленности КЗ. При удаленном КЗ даже относительно небольшого увеличения тока возбуждения достаточно для восстановления нормального напряжения. При малом удалении КЗ даже подъем тока возбуждения до предельного значения не позволяет получить нормального напряжения. Следовательно, для каждого генератора можно установить наименьшую величину внешней реактивности при КЗ так называемую критическую реактивность Хкр, когда генератор при предельном возбуждении обеспечивает нормальное напряжение на выводах. Эта критическая реактивность определится из граничного условия совпадения режима номинального напряжения и режима предельного возбуждения

Эта критическая реактивность определится из граничного условия совпадения режима номинального напряжения и режима предельного возбуждения

(5-4)

При и

Таблица 5-1

Соотношения, характеризующие режимы генератора с АРВ

режим предельного возбуждения | режим нормального напряжения | |

1. |

|

|

2. |

|

|

3. |

|

|

4. |

| 0 |

5.I |

|

|

В схеме с несколькими генераторами очень трудно определить критическую реактивность и расчет приходится проводить методом последовательных приближений, задаваясь для отдельных генераторных ветвей либо режимом предельного возбуждения, либо нормального напряжения и изменяя его по результатам проверки. В первую очередь устанавливается режим ближайшего к месту из генератора, а затем поочередно рассматриваем другие генераторы по мере увеличения их удаленности. При выявлении генератора в режиме нормального напряжения, все приключенные к нему элементы, не образующие пути тока к месту КЗ, отбрасываются, что упрощает схему.

Генераторы без АРВ вводятся в схему своими реактивностями и ЭДС предшествующего режима. Нагрузки вводятся реактивностями Хн=1,2 Х н ном и Е=0.

5.5. Особенности расчета токов короткого замыкания

в схемах до 1000В

Рекомендуем посмотреть лекцию «29 Понятие и признаки административного правонарушения».

Применение вышеуказанных методов к расчету КЗ в схемах до 1000В затруднительно из-за их большой разветвленности, а результаты расчета дают значения иногда на порядок больше тех, которые реально наблюдаются. По мере перехода к более низким ступеням напряжения для правильной оценки сопротивления короткозамкнутой цепи приходится учитывать целый ряд факторов, которые не играют никакой роли в установках повышенных напряжений.

Электрические установки до 1000В, которые в настоящее время питаются от распределительной сети через понижающие трансформаторы, электрически удалены от источников питания. Это позволяет считать, что при КЗ уже за понижающим трансформатором напряжение на стороне высокого напряжения можно считать неизменным. В результирующем сопротивлении КЗ весьма существенную роль играют активные сопротивления, которыми уже нельзя пренебречь. К этим сопротивлениям относятся собственно сопротивления присоединений, трансформаторы тока, сборные шины. К ним следует добавить сопротивления различных контактных соединений коммутационной аппаратуры, а также переходное сопротивление в месте КЗ. Точная оценка этих последних элементов весьма неопределенна, но и отказ приводит к преувеличению токов короткого замыкания.

Это позволяет считать, что при КЗ уже за понижающим трансформатором напряжение на стороне высокого напряжения можно считать неизменным. В результирующем сопротивлении КЗ весьма существенную роль играют активные сопротивления, которыми уже нельзя пренебречь. К этим сопротивлениям относятся собственно сопротивления присоединений, трансформаторы тока, сборные шины. К ним следует добавить сопротивления различных контактных соединений коммутационной аппаратуры, а также переходное сопротивление в месте КЗ. Точная оценка этих последних элементов весьма неопределенна, но и отказ приводит к преувеличению токов короткого замыкания.

При отсутствии достоверных данных рекомендуется вводить в схему расчета КЗ активное сопротивление 0,015-0,030 Ом в зависимости от места КЗ.

За рубежом практикуется учет переходных сопротивлений путем косвенного увеличения длин проводников на 10%.

Примечание: целесообразно учитывать лишь те двигатели, которые непосредственно примыкают к месту КЗ или питаются от той же секции шин. Если рассматриваемая схема включает местную электростанцию, он должен учитываться дополнительной генерирующей ветвью. Активные сопротивления контактов автоматических выключателей, контакторов, магнитных пускателей и рубильников принимается равным 0.1 Ом.

Если рассматриваемая схема включает местную электростанцию, он должен учитываться дополнительной генерирующей ветвью. Активные сопротивления контактов автоматических выключателей, контакторов, магнитных пускателей и рубильников принимается равным 0.1 Ом.

Короткое замыкание и перегрузка, в чем их различие

Короткое замыкание и перегрузка, в чем их различие

Короткое замыкание (КЗ) — электрическое соединение двух точек электрической цепи с различными значениями потенциала, не предусмотренное конструкцией устройства и нарушающее его нормальную работу.

Если фазу и ноль электрической сети соединить под напряжением друг с другом не через потребитель, а напрямую, то возникнет короткое замыкание, сокращенно КЗ.

Коротким замыканием называется соединение проводников отдельных фаз между собой или с землей через относительно малое сопротивление, принимаемое равным нулю при глухом металлическом коротком замыкании.

Никакая сеть не предназначена для длительной работы в таком режиме. Однако данный аварийный режим иногда возникает. Так, короткое замыкание может случиться из-за нарушения изоляции электропроводки или из-за случайного замыкания разноименных проводников проводящими частями электрооборудования. Нормальная работа электрической сети будет нарушена. Чтобы это нежелательное явление предотвратить, электрики используют клеммники либо просто изолируют соединения.

Однако данный аварийный режим иногда возникает. Так, короткое замыкание может случиться из-за нарушения изоляции электропроводки или из-за случайного замыкания разноименных проводников проводящими частями электрооборудования. Нормальная работа электрической сети будет нарушена. Чтобы это нежелательное явление предотвратить, электрики используют клеммники либо просто изолируют соединения.

Проблема режима КЗ заключается в том, что в момент его возникновения в сети многократно увеличивается ток (до 20 раз превышает номинал), что приводит к выделению огромного количества джоулева тепла (до 400 раз превышает норму), поскольку количество выделяемой теплоты пропорционально квадрату тока и сопротивлению потребителя.

Теперь представьте: сопротивление потребителя здесь — доли ома проводки, а ток, как известно, тем выше, чем меньше сопротивление. В итоге, если мгновенно не сработает защитное устройство, произойдет чрезмерный перегрев проводки, провода расплавятся, изоляция воспламенится, и может случиться пожар в помещении. В соседних помещениях, питаемых этой же сетью, упадет напряжение, и некоторые электроприборы могут выйти из строя.

В соседних помещениях, питаемых этой же сетью, упадет напряжение, и некоторые электроприборы могут выйти из строя.

Типичный вид короткого замыкания для жилых квартир — однофазное короткое замыкание, когда фаза смыкается с нулем. Для сетей трехфазных, например в цеху или в гараже, возможно трехфазное или двухфазное короткое замыкание (две фазы между собой, три фазы между собой, или несколько фаз на ноль).

Для трехфазного оборудования, такого как асинхронный двигатель или трехфазный трансформатор, характерно межвитковое замыкание, когда витки замыкаются накоротко внутри обмотки статора или внутри обмотки трансформатора, шунтируя остальные рабочие витки и выводя таким образом прибор из строя.

Или замыкание может случиться через проводящий корпус прибора. Вообще проводящие корпуса следует заземлять, дабы защитить персонал от случайного поражения током, а провода в квартирах использовать те, что в негорючей изоляции.

Есть еще один вид аварийного режима нагрузки электрической сети, связанный с превышением нормального тока. Это так называемая перегрузка. Перегрузки иногда возникают в квартирах, в домах, на предприятиях. Это опасный режим, порой более опасный, чем короткое замыкание. Ведь короткое замыкание в квартире может быть на корню остановлено мгновенно сработавшим автоматическим выключателем в щитке. А вот токовая перегрузка — случай более хитрый.

Это так называемая перегрузка. Перегрузки иногда возникают в квартирах, в домах, на предприятиях. Это опасный режим, порой более опасный, чем короткое замыкание. Ведь короткое замыкание в квартире может быть на корню остановлено мгновенно сработавшим автоматическим выключателем в щитке. А вот токовая перегрузка — случай более хитрый.

Представьте себе, что в одну единственную розетку вы решили понавтыкать множество электроприборов через тройник да через удлинители. Что нежелательного может в этом случае произойти? Если жила проводки, подведенный к розетке, не рассчитана на ток более 16 ампер, то при включении в такую розетку нагрузки более 3500 ватт начнется перегрев электропроводки чреватый пожаром.

Вообще тепловое воздействие на изоляцию проводов резко снижает ее механические и диэлектрические свойства. Например, если проводимость электрокартона (как изоляционного материала) при 20°С принять за единицу, то при температурах 30, 40 и 50°С она увеличится в 4, 13 и 37 раз соответственно.

И тепловое старение изоляции наиболее часто возникает именно из-за перегрузки электросетей токами, превышающими длительно допустимые для данного вида и сечений проводников. Также нельзя в розетку, на которой указано 250 В 10 А, включать потребителей более чем на 2500 Вт, ибо может начаться перегрев контактов, ведущий к их ускоренному окислению.

Для защиты от перегрузок в квартире, а также для мгновенного купирования режима КЗ, используйте автоматические выключатели.

Ранее ЭлектроВести писали, что ДТЭК Киевские электросети возобновил подачу электроэнергии потребителям Печерского района в Киеве. Благодаря оперативным действиям специалистов компании электроснабжение возобновлено на более 20 улицах центральной части Киева.

По материалам: electrik.info.

что это такое, определение, причины, виды КЗ.

Ток короткого замыкания — это возрастающий электрический импульс ударного типа. Из-за его появления могут расплавиться провода, выйти из строя некоторые электрические приборы.

Почему происходит короткое замыкание?

Ток КЗ возникает в следующих случаях:

- При высоком уровне напряжения. Происходит резкий скачок, уровень напряжения начинает превышать допустимые нормы, возникает вероятность появления электрического пробоя изоляционного покрытия проводника или схемы электрического типа. Образуется утечка тока, повышается температура дуги. Напряжение короткого замыкания приводит к созданию кратковременного дугового разряда.

- При старом изоляционном покрытии. Такое замыкание возникает в жилых и промышленных зданиях, в которых не проводилась замена проводки. У любого изоляционного покрытия есть свой ресурс, который со временем истощается под воздействием факторов внешней среды. Несвоевременная замена изоляции может стать причиной КЗ.

- При внешнем воздействии механического типа. Перетирание защитной оболочки провода или снятие его изоляционного покрытия, а также повреждение проводки приводят к возгоранию и КЗ.

- При попадании посторонних предметов на цепь.

Попавшие на проводник пыль, мусор или другие мелкие предметы способны вызвать замыкание в цепи механизма.

Попавшие на проводник пыль, мусор или другие мелкие предметы способны вызвать замыкание в цепи механизма. - Во время удара молнии. Повышается уровень напряжения, пробивается изоляционное покрытие провода или электрической схемы, из-за чего и возникает КЗ в электро цепи.

Почему КЗ так называется?

Рассмотрим определение КЗ, расшифровка — короткое замыкание. Это объединение 2 любых точек (обладающих различным потенциалом), которые находятся в электрической цепи. Соединение не предусмотрено нормальным режимом функционирования цепи, что приводит к критическим показателям силы тока на месте объединения этих точек.

Такое замыкание называется коротким, потому что образуется, минуя прибор, т.е. по короткому пути.

Простым языком: происходит соединение положительного и отрицательного проводника (короткий путь), что приводит к тому, что значение сопротивления становится равно 0. Для нормального функционирования механизма необходимо сопротивление, а его отсутствие вызывает сбой в работе источника напряжения, что приводит к замыканию.

КЗ — это любое соединение проводников с разным потенциалом между собой или с землей. КЗ возникает только в том случае, если такое объединение не запланировано конструкцией данного прибора или механизма. Например, соединение между любыми точками разных фаз или объединение фазы и 0, когда образуется разрушительный ток, превышающий все критические значения электрической схемы устройства.

В чем опасность?

Последствия короткого замыкания могут быть следующими:

- Падает уровень напряжения в электро цепи. Это может привести к выходу из строя и обгоранию электрического прибора или сбоям в функционировании устройства.

- Повреждения механического и термического типа: обрыв цепи, повреждение проводки или отдельных проводов, розеток и выключателей.

- В зависимости от мощности короткого замыкания возможно возгорание проводки и расположенных рядом с ней материалов и предметов.

- Деструктивное электромагнитное воздействие на телефонную линию связи, компьютер, телевизор и другие электроприборы.

- Опасность для жизни. Если в момент возникновения замыкания человек находится рядом с источником КЗ, то он может получить ожоги.

- Нарушается функционирование электропоставляющих систем.

- В зависимости от параметров КЗ возможны сбои в работе подземных коммуникаций при электромагнитном воздействии.

Многих людей интересует вопрос о том, как посчитать, чему равна сила тока при коротком замыкании. Для этого необходимо воспользоваться законом Ома: сила тока в цепи прямо пропорциональна напряжению на ее концах и обратно пропорциональна полному сопротивлению цепи.

Вычисление КЗ осуществляется по формуле: I= U/R (I — сила тока, U — напряжение, R — сопротивление).

Виды короткого замыкания и их причины

Существуют такие виды КЗ, как:

- Однофазное КЗ. Повреждение на линиях электропередачи, когда 1 из фаз электрической системы замыкается на землю или на элемент, который соединен с землей. Причиной замыкания может стать неправильное заземление.

- Двухфазное КЗ. Тип замыкания, возникающий между 2 фазами с различным потенциалом в электроэнергетической цепочке. Причина — нарушение изоляции проводов. Также это может быть одновременное соединение 2 фаз не между собой, а на землю.

- КЗ трехфазное (симметричное). Замыкание 3 фаз друг на друга. Причиной может стать механическое повреждение изоляционного покрытия, перегрев и пробой в изоляции или схлестывание проводов.

- Межвитковое. Такой тип замыкания характерен для электрических машин. В этом случае происходит замыкание витков механизма обмотки статора, трансформатора или ротного устройства между собой.

- Замыкание на металлический корпус прибора или системы. Такое короткое замыкание возникает при нарушении изоляции проводки на металлическом корпусе.

Варианты защиты от КЗ

В качестве защиты от возникновения короткого замыкания можно использовать:

- реакторы электрического типа, которые будут ограничивать ток;

- распараллеливание электрической цепи;

- отключение секционных выключателей;

- трансформаторы понижающего типа с расщепленной обмоткой с низким уровнем напряжения;

- быстродействующие коммутационные аппараты, в которых есть опция ограничения поступления тока;

- плавкие предохранительные элементы;

- установку автоматических выключателей;

- своевременную замену изоляционного покрытия проводов и регулярный осмотр проводки на наличие дефектов;

- устройства релейной защиты, которые будут отключать поврежденные участки цепи.

Автоматы можно устанавливать только на всю систему, а не на отдельные фазы и цепь нуля. В противном случае во время замыкания выйдет из строя нулевой автомат, а вся электросеть окажется под напряжением, т.к. фазный автомат будет включен. По этой же причине не рекомендуется устанавливать провод меньшего сечения, чем может позволить автомат.

Использование этого явления

Данное явление нашло свое применение в дуговой сварке, принцип работы которой построен на взаимодействии стержня с металлической поверхностью. Поверхность нагревается до температуры плавки, благодаря чему появляется новое прочное соединение, т.е. сварочный электрод замыкается с заземляющим контуром.

Такие режимы короткого замыкания действуют непродолжительный промежуток времени. В момент сварки в месте соединения стержня и поверхности возникает нестандартный заряд тока, из-за чего выделяется большое количество теплоты. Ее достаточно для плавки металла и создания сварочного шва.

Также короткое замыкание используется в сфере промышленной автоматики, с его помощью создаются информационные системы, которые отражают параметры передачи токового сигнала.

Полезное КЗ применяется в электродинамических датчиках. Например, в индукционных виброметрах, сейсмических приемниках. Короткое замыкание дает возможность дополнительно уменьшить количество колебаний подвижной системы.

Режим КЗ может использоваться при объединении каскадов в электронике, когда выход первого активного компонента работает в режиме КЗ.

режимов переноса металла: короткое замыкание

Режимы переноса металла относятся к различным способам переноса присадочного металла (электрода) через сварочную дугу в сварочную ванну. Мы можем написать книгу по этой теме, но мы постараемся упростить ее, чтобы дать представление о различных способах передачи, их потребностях и их преимуществах и ограничениях.

Переменные, которые определяют режим переноса металла, включают: диаметр проволоки, силу тока, напряжение и состав защитного газа.

Основные режимы переноса металла:

- Перевод короткого замыкания (короткая дуга)

- Шаровидный

- Спрей

- Импульсный спрей

Существуют вариации, которые создают подкатегории внутри этих четырех, но нет необходимости усложнять вещи по большей части теоретической дифференциацией.

Эта статья будет посвящена передаче короткого замыкания, а остальные три режима мы рассмотрим в следующих статьях.

Короткое замыкание переключения

Короткое замыкание, обычно называемое «короткой дугой» и формально называемое GMAW-S, представляет собой режим передачи металла с низким тепловложением, при котором перенос металла от электрода к сварочной ванне происходит в результате серии коротких замыканий.По мере подачи сварочной проволоки она вступает в физический контакт с основным материалом и создает короткое замыкание. Когда происходит короткое замыкание, напряжение сразу падает до нуля. Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача — поддерживать постоянное напряжение. Чтобы сделать это в случае короткого замыкания, которое стремится снизить напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Короткое замыкание по существу сносится скачком силы тока, вызывая своего рода взрыв.Этот взрыв производит брызги и треск, который мы слышим. Некоторые люди сравнивают звук при коротком замыкании со звуком жарки бекона. Каждый раз, когда проволока замыкается на основной металл, сварочная дуга гаснет. Сварочный аппарат мгновенно отреагирует всплеском силы тока, чтобы устранить короткое замыкание и снова зажгнуть дугу. Это происходит много раз в секунду (до 200 раз в секунду!), Поэтому мы никогда не видим, чтобы дуга погасла.

Этот график зависимости силы тока и напряжения от времени показывает, как короткое замыкание доводит напряжение до нуля, и в то же время источники питания увеличивают силу тока, чтобы разорвать короткое замыкание .

Передача короткого замыкания генерирует низкое тепловложение из-за низкой силы тока и низкого напряжения. Из-за этого ограничивается тонкими материалами. Американское сварочное общество запрещает использование короткого замыкания в процедурах сварки, прошедших предварительную квалификацию, из-за высокой вероятности отсутствия плавления.

Типичные защитные газы для переноса короткого замыкания включают 100% диоксид углерода и смеси, содержащие до 75% аргона, остальное — диоксид углерода.

Преимущества переключения при коротком замыкании

- Подходит для более тонких материалов (1/8 дюйма и меньше) — низкое тепловложение предотвращает продувку основного материала, а при соответствующей скорости движения также предотвращает деформацию.

- Сварка во всех положениях — благодаря низкому тепловложению сварочная ванна быстро затвердевает, что позволяет выполнять сварку во всех положениях.

- Отлично подходит для зазоров и плохой подгонки — короткое замыкание хорошо подходит для плохой подгонки, включая зазоры. По этой причине короткое замыкание широко используется для выполнения корневого прохода на трубе.

- Низкая стоимость — низкие требования к силе тока при передаче короткого замыкания означают, что можно использовать базовые источники питания низкого уровня. Двуокись углерода также относительно недорога по сравнению со смесями с высоким содержанием аргона.

Ограничение переключения при коротком замыкании

- Ограничивается листовым металлом — как упоминалось выше, низкое тепловложение приводит к потере плавления на более толстых секциях.

- Брызги — короткое замыкание дуги и последующее подрыв дуги из-за всплеска силы тока образуют брызги, которые увеличивают время очистки и снижают эффективность электрода.

- Не разрешено для использования в процедурах сварки, прошедших предварительную квалификацию (из-за подверженности отсутствию плавления).

Самая большая проблема с переносом короткого замыкания заключается в том, что мы можем сделать очень красивый сварной шов, который создает иллюзию качества. Ежедневно выполняются одно- и многопроходные переходные швы короткого замыкания на рамах прицепов, стальных зданиях и других несущих конструкциях. Вот почему так важно иметь квалифицированные сварочные процедуры. Следующие нормы, такие как AWS D1.1 «Правила сварки конструкций (сталь)», следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Чтобы проиллюстрировать, что может означать использование передачи короткого замыкания в элементах конструкции, взгляните на изображения ниже. Первый сварной шов (слева) был выполнен с использованием передачи короткого замыкания. Сварка справа была выполнена методом распыления.

Сварочный шов слева был получен с помощью короткого замыкания, и при изменении движения электрода образуются отчетливые ряби. Сварной шов справа был стрингером (без каких-либо манипуляций), выполненным методом распыления. Оба шва были выполнены на пластине толщиной 3/8 дюйма.

Глядя на внешний вид этих сварных швов, мы можем предположить, что оба шва являются хорошими.Некоторые люди предпочитают сварной шов слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

На протравленном поперечном сечении шва короткого замыкания (слева) видно отсутствие плавления. Изображение справа показывает глубокое проникновение, связанное с переносом распылением.

Хотя оба сварных шва имеют одинаковый размер, сварной шов справа (перенос распылением) имеет почти вдвое большую несущую способность из-за глубокого проплавления корня.Передаточный шов короткого замыкания справа показывает значительное отсутствие плавления. Эти сварные швы были выполнены на материале толщиной 3/8 дюйма, чтобы показать, что перенос короткого замыкания не следует использовать на толстых секциях. Для получения дополнительной информации по этой теме прочтите «Как определить прочность на сдвиг углового сварного шва».

Пришло время подумать о качестве сварных швов?

Ссылка: Руководство по процедуре дуговой сварки, 14-е издание

Короткое замыкание — обзор

6.09.2.2.2 Дуговая сварка металлическим газом

Процесс GMAW обеспечивает значительное повышение производительности по сравнению с GTAW и хорошо подходит как для ручной, так и для автоматической сварки. Хотя уровень контроля ниже по сравнению с GTAW, скорость осаждения WM и простота эксплуатации значительно выше. Режимы переноса металла, которые возможны при GMAW: (1) короткое замыкание, (2) глобулярное, (3) распыление и (4) импульсное распыление. Для выбора режима переноса WM требуется информация о конструкции / толщине соединения, положении сварки, желаемой скорости наплавки и уровне квалификации сварщика.

Режим передачи с коротким замыканием используется во всех положениях сварки, обеспечивает хороший контроль сварочной ванны и считается процессом сварки с низким тепловложением. Однако, поскольку этот режим передачи работает в самом низком диапазоне силы тока, он более подвержен дефектам неполного плавления. Шаровидный режим в основном используется только для наплавки, например, для наплавки. Распылительный перенос происходит при самых высоких уровнях тока и напряжения и, таким образом, характеризуется как сварочный процесс со средним и высоким тепловложением с относительно высокими скоростями наплавки.Распылительный перенос хорошо подходит для сварки толстых секций в плоском положении благодаря хорошему сплавлению, высокой производительности и низким характеристикам разбрызгивания. В то время как перенос распылением менее подвержен дефектам неполного плавления по сравнению с коротким замыканием, его относительно высокий подвод тепла может вызвать выделение вторичной фазы в ЗТВ коррозионно-стойких сплавов на основе никеля и снизить их коррозионную стойкость после сварки. Импульсный режим распыления — это вариант распыления, при котором мощность сварки циклически меняется от низкого до высокого уровня.Хотя перенос распылением по-прежнему достигается при самых высоких уровнях тока, более низкая средняя мощность позволяет использовать импульсную сварку распылением на более тонких основных металлах и во всех положениях сварки. Его главное преимущество связано с более низким средним током, что снижает общее тепловложение сварного шва и сопутствующими преимуществами. Для получения импульсного выходного сигнала требуется специально разработанный источник питания. Электрическая полярность в GMAW — положительный электрод постоянного тока (DCEP). Обычно расход защитного газа находится в диапазоне 15–20 л мин. – 1 .Для обеспечения оптимальной защиты рекомендуется, чтобы газовый баллон сварочной горелки был как можно больше. В качестве защитных газов можно использовать чистый Ar и смеси Ar + He, Ar + He + CO 2 и He + Ar + CO 2 . Газы, содержащие CO 2 , создают очень стабильную дугу, отличные сварочные характеристики в нестандартном положении и отличные характеристики сварки на основе никелевой основы с углеродистой сталью. Однако из-за присутствия углекислого газа поверхность WM будет сильно окислена. Это окисленное состояние может увеличить вероятность дефектов неполного плавления.Поэтому настоятельно рекомендуется, чтобы многопроходные сварные швы, выполненные с газами, содержащими CO 2 , между проходами слегка шлифовали, чтобы удалить окисленную поверхность. При использовании смесей Ar + He ожидается, что поверхность шва будет яркой и блестящей с минимальным окислением. При многопроходной сварке шлифование между проходами не является обязательным. Если используется 100% Ar, на поверхности сварного шва может наблюдаться некоторое окисление. Рекомендуется чистка толстой проволочной щеткой и / или легкое шлифование (зерно 80) между проходами. Как и в случае GTAW, необходима обратная продувка для предотвращения сильного окисления корневой части сварного шва.В качестве альтернативы производители могут выполнять сварку без обратной продувки, если они шлифуют корневую сторону сварного шва для удаления окисления.

Общие сведения о режимах передачи для GMAW

Правильная регулировка индуктивности и наклона в режиме переключения при коротком замыкании помогает обеспечить более плоский вид валика с меньшим разбрызгиванием.

Процесс газовой дуговой сварки (GMAW) использует четыре основных режима для переноса металла от электрода к заготовке.Каждый режим переноса зависит от процесса сварки, источника сварочного тока и расходных материалов, и каждый имеет свои отличительные характеристики и области применения.

Тип переноса, который вы используете, зависит от нескольких переменных, включая количество и тип сварочного тока, химический состав электрода, поверхность электрода, диаметр электрода, защитный газ и расстояние от контактного наконечника до рабочей поверхности. Режим переноса также влияет на выбор используемого присадочного металла.

Какой режим вам подходит? Разумный выбор может сильно повлиять на вашу эффективность и продуктивность.

Короткое замыкание передачи

При переносе короткого замыкания электрод касается детали и замыкает накоротко, вызывая перенос металла в результате короткого замыкания. Это происходит от 20 до более чем 200 раз в секунду.

Преимущество передачи короткого замыкания — это низкая энергия. Этот метод обычно используется для тонких материалов толщиной ¼ дюйма или меньше, а также для корневых проходов на трубе без подкладки. Его можно использовать для сварки во всех положениях.

Этот режим передачи обычно требует электродов меньшего диаметра, например 0.023, 0,030, 0,035, 0,040 и 0,045 дюйма. Сварочный ток должен быть достаточным для расплавления электрода, но если он чрезмерен, он может вызвать резкое отделение закороченного электрода, что приведет к чрезмерному разбрызгиванию. Использование регулируемых регуляторов наклона и индуктивности может улучшить передачу, чтобы минимизировать разбрызгивание и способствовать получению более плоского профиля сварного шва. Регулировка наклона ограничивает силу тока короткого замыкания, а регулировка индуктивности контролирует время, необходимое для достижения максимальной силы тока. Правильная настройка этих двух факторов может обеспечить превосходный внешний вид валика и очень важна для переноса короткого замыкания с электродами из нержавеющей стали.

Наиболее распространенными твердыми электродами из нержавеющей стали являются ER308L, ER309L и ER316L. Эти электроды также доступны в исполнении Si, например 308LSi. Типы LSi содержат больше кремния, что увеличивает текучесть сварочной ванны и помогает сварочной ванне лучше смачиваться, чем стандартные сплавы. Хотя может потребоваться небольшая регулировка источника питания, оба типа могут успешно использоваться до тех пор, пока спецификация разрешений на сварочные материалы.

Для электродов из углеродистой стали классификация электродов определяет уровень кремния.ER70S-3 и ER70S-6 являются наиболее широко используемыми. Для конвейерных приложений ER70S-2, ER70S-4 и ER70S-7 иногда используются для работы с открытым корнем, поскольку они предлагают более низкие уровни кремния. Нижний силикон создает более жесткую лужу и дает вам больше контроля над профилем заднего борта. В сварном шве с открытым корнем вы можете использовать электрод типа S-6 с меньшей индуктивностью, чем электрод типа S-2, потому что тип S-6 имеет более высокий уровень кремния, а лужа более жидкая.

Поддержание постоянного контактного расстояния между наконечником и изделием при передаче при коротком замыкании важно для обеспечения плавного перехода.

Наиболее распространенным защитным газом для режима передачи короткого замыкания для электродов из углеродистой стали является 75 процентов аргона / 25 процентов CO. 2 . Для этого режима перекачки также доступны многочисленные трехкомпонентные смеси защитного газа для углеродистой и нержавеющей стали.

Шаровидный перенос

Шаровидный перенос означает, что металл сварного шва переносится по дуге большими каплями, обычно больше диаметра используемого электрода. Этот способ переноса обычно используется только для углеродистой стали и использует 100-процентный защитный газ CO 2 .Этот метод обычно используется для сварки в плоском и горизонтальном положениях, потому что размер капель большой и будет труднее управление при использовании в вертикальном и верхнем положениях по сравнению с переносом дуги короткого замыкания. В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны проявлять осторожность со скрытой дугой, потому что это может привести к чрезмерному усилению, если скорость движения не контролируется.

Электроды GMAW из нержавеющей стали обычно не используются в этом режиме переноса, поскольку их содержание никеля и хрома (от 9 до 14 процентов никеля и от 19 до 23 процентов хрома) создает более высокое электрическое сопротивление, чем электроды из углеродистой стали. Помимо различий в электрическом сопротивлении, использование 100% CO 2 в качестве защитного газа может привести к коррозии. сопротивление электродов из нержавеющей стали. Углеродистая сталь ER70S-3 и ER70S-6 обычно является предпочтительным выбором.

Режим распыления

Распылительная передача названа в честь распыления крошечных капель расплава через дугу, похожего на брызги, выходящие из садового шланга, когда отверстие закрыто. Перенос распылением обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от переключения при коротком замыкании, после возникновения дуги она постоянно горит. Этот метод дает очень с небольшим разбрызгиванием и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Переходные токи защитного газа | ||

Диаметр проволоки | Защитный газ | Ток дуги при распылении (амперы) |

0,023 | 98% Ar / 2% O 2 | 135 |

0.035 | 95% Ar / 5% O 2 | 155 |

0,035 | | 175 |

0.035 | 85% Ar / 15% CO 2 | 180 |

0,035 | 80% Ar / 20% CO 2 | 195 |

Распылительный перенос достигается при высоком содержании аргона в защитном газе, обычно не менее 80 процентов. В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что называется переходным током.Переходный ток будет варьироваться в зависимости от диаметра электрода, процентного содержания смеси защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше чем переходный ток, электрод переходит в работу очень маленькими капельками, которые могут образовываться и отделяться со скоростью несколько сотен в секунду. Требуется достаточное напряжение дуги, чтобы эти маленькие капельки никогда не касались изделия, обеспечивая сварку без брызг. Перенос распылением также создает профиль проникновения, подобный пальцу.

Этот режим переноса используется в основном в плоском и горизонтальном положениях, поскольку он создает большую сварочную ванну. Может быть достигнута высокая скорость наплавки по сравнению с другими режимами переноса. Из-за длины дуги на нее также легче воздействовать магнитными полями. Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Основным фактором при выборе электрода из углеродистой стали иногда является количество силикатных островков, которые остаются на поверхности сварного шва.Это особенно актуально, если вам нужно минимизировать время очистки после сварки или если готовый продукт будет окрашен. По этой причине вы можете выбрать электрод ER70S-3, ER70S-4 или ER70S-7. С электродами из нержавеющей стали разница в появление бусинок в типах Si из-за более высокой энергии, используемой в этом режиме переноса. Преимущество смачивающего действия кремниевых типов не является необходимым, и если они используются, это обычно вопрос предпочтения. Влияние химии на переходный ток минимально, но для получения истинного распыления может потребоваться более высокое напряжение для одного сплава по сравнению с другим.

Импульсно-распылительный перенос

В режиме переноса импульсного распыления источник питания переключается между высоким током переноса распыления и низким фоновым током. Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от истинного распыления. В идеале в каждом цикле одна капля переходит от электрода в сварочную ванну. Из-за низкого фонового тока этот режим перенос может использоваться для сварки вне позиции на толстых секциях с более высокой энергией, чем перенос при коротком замыкании, таким образом обеспечивая более высокий средний ток и улучшенное плавление боковых стенок.Кроме того, его можно использовать для снижения тепловложения и уменьшения деформации, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или производительности.

Обычно те же защитные газы, что и для распыления, используются и для импульсного режима распыления.

Электроды, которые вы можете использовать, включают все стандартные типы углеродистой и нержавеющей стали, а также некоторые специальные сплавы, такие как INCONEL® (625), дуплекс (2209) и супердуплекс (2509). Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.