Цветные швы: что они значат и почему имеют значение.

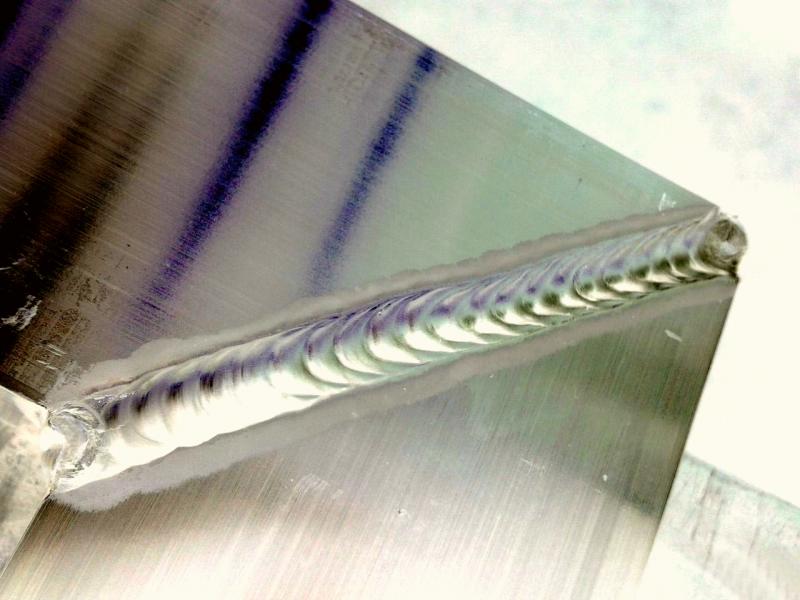

Многое можно сказать по цвету сварного шва

Диапазон цветов, которые встречаются в сварных швах – потрясает и пробуждает ваше воображение. Иногда эти оттенки желательны, а иногда нет. То каким цветом получился шов зависит от процесса сварки, материала, отрасли и области применения.

Цветная радуга на сварном шве и в зоне термического влияния не делает его хорошим сварным швом. Это может, наоборот, указывать на плохой сварной шов (но не обязательно). Материалы и их применение в той или иной сфере имеют большое значение…

Почему сталь меняет цвет?

Здесь задействовано много науки и возможно немного магии. Когда сталь нагревается, вся ее молекулярная структура изменяется. И когда поверхность нагретой стали встречается с атмосферой, она взаимодействует с элементами в воздухе, создавая химическую реакцию. Получаемые цвета зависят от состава металла, состава атмосферы, температуры, при которой они встречаются, и времени нахождения металла при повышенной температуре.

Оксидирование

Окисление поверхности — это одно, но более глубокое окисление происходит под поверхностью металла и оно вызывает пористость. Именно здесь играют роль защитный газ или флюс, т.к. оба предназначены для защиты зоны горячей сварки от атмосферы до тех пор, пока валик не остынет до такой степени, что смешивание стали и атмосферы не повлияет на конечные свойства металла.

Когда кто-то говорит Вам, что Ваш шов окрашен определенным образом, потому что Вы выполняете сварку с определенной температурой, они только частично правы: многие факторы влияют на это. Иногда эти цвета значат все, а иногда ничего не значат.

Например, на нержавеющей стали любой цвет в сварном шве показывает, что образовался оксидный слой, который может повлиять на коррозионную стойкость. Чем темнее цвет, тем толще окисление.

Цвета следуют предсказуемому образцу: от цвета хрома до соломы, от золота до синего и фиолетового.

Эти цвета могут быть удалены механическим или химическим путем, а коррозионная стойкость может быть восстановлена.

Эти цвета могут быть удалены механическим или химическим путем, а коррозионная стойкость может быть восстановлена.Так в чем же дело с использованием нержавеющей стали?

Коррозионная стойкость может быть критической.

Конечно, если Вы такой же художник, как я, то красивые цвета — это то, что Вы ищете. Я часто жертвую антикоррозионной защитой ради внешнего вида.

Из-за химического состава, например нержавеющей стали Aisi 308 — небольшое нагревание может привести к очень ярким цветам. Но мягкая сталь также может давать хорошие цвета, хотя и c более мягкими оттенками. А смешивание двух разных сплавов может привести к интересным результатам.

Титан

На титане история похожая, но с большей разницей. Вместо того чтобы просто снизить коррозионную стойкость, загрязнение из атмосферы может существенно повлиять на целостность сварного шва. Титан является прочным, пластичным материалом, но при повышенных температурах он вбирает водород, азот и кислород, и если ему это разрешить, он станет хрупким.

Хотя это и не абсолютный показатель защиты от неправильного обращения с материалом, полученные цвета являются довольно хорошим показателем прочности сварного шва. Опять же, это в некоторой степени зависит от отрасли и сферы применения. Часто светло-золотой цвет шва является приемлемым, но чем меньше цвета у титана, тем меньше вероятность его загрязнения или брака. Предостережения здесь похожи на нержавеющую сталь.

Титан выглядит потрясающе, когда ему позволяют реагировать на температуру. Многие парни строящие хот-роды и мотоциклы рискуют с «материальной целостностью» на открытых трубах и выхлопах, потому что это выглядит чертовски круто, когда титан становится синим или фиолетовым.

Я хотел бы добавить несколько строк о покрытии защитным газом

Да, газовое покрытие может повлиять на цвет сварного шва. Но это только один из многих факторов.

Производители часто ошибочно полагают, что больше кубических футов в час (CFH) улучшают качество сварки. Больше газа — означает более чистые сварные швы, лучшую дугу и лучшее управление сварочной ванной, верно? На самом деле это не так! Наглядный пример: когда ваш сосед думает, что заправив 95-ым бензином свой Москвич, он каким-то образом превращается в спорткар. Эти двигатели были построены для бензина с октановым числом 80. Горючие жидкости ниже 80 можно заливать, но использование какого-либо топлива с октановым числом выше, чем то, для которого был разработан и откалиброван двигатель, не поможет. Это пустая трата денег. Это может лишь повредить мотор.

Эти двигатели были построены для бензина с октановым числом 80. Горючие жидкости ниже 80 можно заливать, но использование какого-либо топлива с октановым числом выше, чем то, для которого был разработан и откалиброван двигатель, не поможет. Это пустая трата денег. Это может лишь повредить мотор.

Перед началом работы я запускаю дугу и начинаю делать пробные «чешуйки» при этом постепенно закрываю вентиль расходомера, пока он не даст мне достаточно газа, затем открываю его обратно примерно на 1 л/мин и начинаю работать.

Подводя итог.

..

..Длина дуги, длина валика, температура основного материала, чистота и гладкость поверхности, угол заточки вольфрама, угол вольфрама к поверхности, Ваше движение во время сварки, направление сварки, есть задняя продувка или опорная пластина, и пост поддувка, а так же качество защитного газа — все это влияет на конечный результат, цвет шва или его отсутствие. Лучший способ научиться – это просто сваривать, сваривать и сваривать каждый день.

Цвета сварных швов бывают невероятно красивы, и для многих это искусство, но иногда эти цвета указывают на плохой сварной шов, а иногда нет.

Оборудование, которым пользуется Джош Велтон (Josh Welton):

Оригинал статьи на сайте thefabricator.com

Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали.Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму.

Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.

инструкции + советы для новичков

Как лично я делаю красивые швы ручной дуговой сварки: обзор нюансов формирования сварочных швов по типам соединений + рассмотрение 3 пространственных положений + разбор 4 моментов для формирования красивого сварочного шва.

Наложение правильного шва – это основа практики для новичков в сварке. В сегодняшней статье будет рассказано, как лично я делаю красивые швы ручной дуговой сварки + какие разновидности соединений существуют вообще.

Особенности наложения сварочных швов ручной дуговой сваркой по типам соединения

Должен отметить, что сварочные швы имеют весьма обширную квалификацию. Первостепенный параметр – типаж соединения элементов. В зависимости от числа сторон накладки, швы могут быть односторонние и двухсторонние. В 70% случаев моей практики сварщика, я пользовался односторонними, а вот остальные 30% составляют двухсторонние.

Если сварщику по силам освоить односторонний шов, то и с двухсторонним у него проблем возникнуть также не должно. Перед изучением хитростей ручной дуговой сварки, требуется детально рассмотреть разновидности шовных соединений. Этим я и предлагаю заняться далее.

1) Стык в стык

Стыковые соединения я использую для листового металла и труб торцового типа. Детали требуется укладывать с небольшим зазором в пару миллиметров. Если элементы неустойчивы, используйте для фиксации струбцины.

Важно: если толщина элемента более 4 мм, советую производить заделку кромок. Для листового металла менее 4 мм наложение сварного соединения можно производить без предварительной зачистки области.

Метод зачистки выбирайте самостоятельно. Мне обычно хватает зашкуривания и доработки напильником. В методической литературе 90-х годов нашел полезную схему, и хочу поделиться ею с вами. На рисунке ниже подана глубина и градус скоса при разделке кромки для различных толщин металла.

При сваривании толстых слоев металла только с одной стороны, помимо разделки кромок, мне приходится накладывать швы в несколько слоев. Подобная техника именуются многослойной и выполняются в 2-8 заходов вдоль одной кромки.

2) Внахлест

Соединение внахлест использую для металлических элементов с толщиной не более 8 миллиметров. Залог успеха кроется в угле наклона электрода к плоскости сварочного соединения. Здесь ничего не нужно выдумывать, а достаточно следовать рекомендациям в технической литературе – от 15 до 40 градусов.

Важно: во избежание коррозии металла в месте сварки, советую проваривать элементы с двух сторон.

Отклонения электрода в процессе работы могут привести к неправильному распределению наплавки металла, а это уже приведет к ухудшению качества сварного шва. Как итог, можно потратить весь электрод и получить нулевой результат.

3) Тавровое + угловое

В данном случае название отображает форму соединения – буква «Т» и буква «Г» соответственно. Тавровое обычно делаю двухсторонним – это помогает лучше проварить соединение и избавиться от риска слома. Кромки же разделываю больше для угловых, а для тавровых данный этап подготовки использую лишь на деталях с толщиной стенки от 8 мм.

Угловые швы являются упрощенной версией таврового, потому рекомендации по разделке и сварке от меня будут почти такие же. Единственный нюанс состоит в нижнем пороге толщины для разделки. Так как обеспечить качество соединения «Г» — образного шва сложнее, подготовку кромок стоит проводить для металлов с толщиной от 4 мм. Базовые варианты скосов я предоставил на схеме выше.

При сварке угловых стыков с разными толщинами металлов, оптимальным углом считаю от 50 до 60 градусов. В процессе соединения деталей одинаковой толщины новичкам советую располагать элементы в положении «лодочка».

4) Пространственные положения

В пространственном аспекте стоит выделить 3 типажа сварки – вертикальная, потолочная и в нижнем положении. Для формирования красивых сварочных швов дуговой сваркой при вертикальном и потолочных положениях нужна наработка практического опыта + следование канонам, описанным в технической литературе по направлению. Далее я опишу базовые требования, следование которым приведет новичка к успеху.

А) Как я свариваю в верхнем положении?

Основной проблемой такой сварки я считаю сползание металла под силой тяжести вниз. Чтобы капли не отрывались от шва, советую использовать дугу с минимальной длиной. Видел в продаже электроды, которые не залипают. Хороший вариант для новичков, но для настоящих сварщиков как-то не солидно.

7 преимуществ автоматической дуговой сварки под слоем флюса

Как можно вести вертикальный шов:

- снизу-вверх. Более ходовой вариант, позволяющий снизить вероятность дефектов сварного шва. Выполняя подобные швы, я обычно прерываюсь каждые 10 см. таким образом металл застывает, и упрощает дальнейшее ведение вдоль вертикали вверх;

- сверху-вниз. Сам таким методом почти не пользуюсь, но для общего понимания картины изучить его стоит все равно. Электрод нужно держать под углом в 90 градусов по отношению к поверхностям в момент розжига дуги, а сам процесс наложения делать без остановки.

Наложение шва сверху-вниз априори сложнее, потому новичкам советую не париться, и накладывать швы снизу-вверх. Только после идеальной отработки техники первого метода, можно будет задуматься об освоении второго.

Б) Как накладывать горизонтальные швы по вертикали?

В данном пространственном положении особой разницы в направлении движения не имеется. Каждый сварщик ориентируется на собственные предпочтения и удобства. Законы физики в процессе работы сварщика будут тянуть ванну вниз, потому для получения красивого шва советую электрод держать под углом. Точное значение не скажу, ибо здесь следует опираться на скорость перемещения и параметры тока. Придется подбирать практическим методом.

Что можно предпринять при стекании ванны:

- увеличить скорость движения вдоль шва;

- сделать отрыв дуги для застывания уже наложенной области шва и начать с верхней точки.

На практике, и первый и второй лайфхаки имеют свои недостатки, но со своей целью справляются на отлично. Единственное, не стоит применять ускорение и отрыв дуги одновременно, ибо полученный шов будет иметь минимальный запас прочности.

В) Как делать потолочные швы?

Потолочные швы делать сложнее всего. У меня куча знакомых с «боевыми шрамами» от падающих капель с потолка. Конечно же, придерживались бы они техники безопасности, риск был бы сведен к минимуму, но вы знаете наш менталитет.

При наложении потолочного шва могу дать 3 совета:

- держите электрод строго под углом в 90 градусов;

- используйте только короткую дугу;

- не меняйте скорость движения.

Неторопливость в данном процессе является залогом успеха работы сварщика. В отношении движений самим электродом, то здесь хорошо себя показывают круговые, расширяющие шов.

Отдельно рассматривать нижнее положение не вижу смысла, ибо практика сварщика начинается именно в данном направлении деятельности. Проблемы могут возникнуть только с формированием «красоты» шва, но следуя рекомендациям данной статьи, риск попасть в просак сведется к минимуму.

Как лично я делаю красивые швы ручной дуговой сварки?

Разобраться в особенностях работы с разными типами сварных швов – это 60% успеха. Остальные 40% являются совокупностью из вспомогательных факторов, таких как траектория движения электрода, его протяженность, число слоев и так далее. По основным вопросам в этом ключе я расскажу детальнее далее.

1) Как влияет угол наклона изделия и электрода?

В технической литературе не имеется четкого значения комфортного угла наклона электрода при формировании сварочных швов ручной дуговой сваркой. Каждый мастер вырабатывает его самостоятельно. Для меня, например, оптимальным значением считается 55 градусов.

Можно менять не только положение самого прутка, но и деталей. Так при сваривании на подъем, я получаю большую глубину проплавки + сам валик выше. Если работаю «на спуск», то оговоренные параметры идут в обратную сторону, на убывание.

Еще одна особенность наблюдается при смене положения электрода. Так, накладывая шов углом вперед, проплавка глубже, нежели при работе углом назад. Аналогичные изменения касаются и высоты получаемого валика.

2) Траектория движения

Когда уже наработан опыт в валиках, можно приступать к тренировке на траектории швов. Именно на данном этапе я понял, как именно следует вести дугу, чтобы швы получались красивыми даже до их постобработки.

На картинке выше можете увидеть подборку наиболее распространенные траектории движения дуги при ручной сварке. Все движения исполняются по амплитуде с разной длиной, тем самым образуя узор сварочного шва.

| Направление траектории | Как двигаться дугой |

|---|---|

| Поступательное | Пруток сварщик двигает вдоль оси. Чтобы получилось нормальное соединение, будет достаточно держать стабильную длину электрической дуги. |

| Продольное | Максимально тонкие швы, по типу нитки. Для качественной проработки нужно соблюдать оптимальное значение между скоростью движения и высотой дуги. Для закрепления соединения придется делать заход и поперечными движениями дуги. |

| Колебательное | Такая траектория помогает добиться сварщику необходимой длины сварочного шва. Производится плавка электрода через колебательные движения в 3 направлениях – лево, право и центр. Чем выше дуга, тем шире стык (но и разбрызгивается металл соответственно больше). |

Менять траектории швов и узоры нужно опираясь на пространственное положение сварки и ее тип. Выше я подавал краткое описание по данному вопросу с инфографикой для каждой и ситуаций.

3) Форма и протяженность

Очередные параметры швов, который стоит брать во внимание как новичку, так и профи сварки. С протяжённостью все просто – сплошные и прерывистые. На практике в 90% случаев использую именно сплошные. В прерывистых возникает необходимость только в случаях, когда тяжело зафиксировать соединяемые детали.

По форме выделяют 3 типа швов:

- выпуклая;

- ровная;

- вогнутая.

Основным фактором влияния на форму является величина силы тока. На втором месте стоит скорость сварки и подготовка кромок. Детальная инфографика по вопросу представлена на рисунке выше. Советую не просто изучить, но и взять во внимание.

Сварка алюминия при помощи электрода

4) Обработка сварного соединения

Чтобы сделать красивый сварной шов ручной дуговой сваркой, постобработка должна быть обязательным этапом перед сдачей в эксплуатацию. При гаражном ремонте для себя с этим сильно можно не заморачиваться, но работая по специальности, изучить направление следует очень тщательно. Выделяют 3 метода обработки, и я детальнее остановлюсь на каждом из них.

А) Термическая

Термообработку советую применять для швов в конструкциях, к которым выдвигаются повышенные эксплуатационные требования – трубопроводы, станочные механизмы под нагрузкой и прочее.

4 возможных дефекта при сварке неповоротных стыков труб

| Плюсы термообработки | Минусы метода |

|---|---|

| Восстановление свойств пластичности без потери в прочности | Тяжело использовать на практике |

| Снижение внутреннего напряжения | Нужно спецоборудование |

| Увеличение сроков службы шва | Необратимость процессов, из-за чего опасна даже мелькая ошибка |

Процедура протекает в 3 этапа – нагрев шва с окружением, выдержка и охлаждение. Оборудование для процесса подразделяется на радиационное, индукционное и газовое. Наибольшее распространение получило последнее.

Б) Химическая

Чисто химической обработки недостаточно для формирования красивого шва, но в связке с механической можно добиться впечатляющих результатов. Именно потому обработку химией советуют делать на любых типах швов, вне зависимости от их дальнейшей сферы эксплуатации.

В данном направлении могу выделить 2 метода:

- травление. Обработка стыков перед механикой. Используются составы с антикоррозийными свойствами. Смеси хорошо удаляют окисленный никель с хромом, которые являются побудителями ржавления;

- пассивация. Составы, которые образуют на поверхности шва защитную пленку.

Подобных растворов в магазинах хватает с головой, потому советую на химической обработке не экономить – она продлит жизнь шва на 50%-80% от его пикового значения как минимум.

Краткое пособие по наложению красивых сварочных швов:

В) Механическая обработка

Классика завершения сварочного шва, это затирка его диском до блеска. Я чаще всего использую проволочную щетку, но на этом список оборудования для произведения операции не заканчивается – болгарка с абразивными кругами, шлифовальщики и прочие инструменты на самый разный вкус и ценник.

Правила эффективной механической обработки швов:

- для болгарки лучше всего подходят круги из цирконата алюминия;

- лепестки выбираются с основой из ткани;

- размер зерна выбирается на основании поставленных задач обработки.

Для труднодоступных мест советую не мучиться с болгаркой, а взять напрокат борфрез. Агрегат компактный в исполнении, портативный и может достать практически в любое труднодоступное место.

На этом сегодня все. Надеюсь, я нормально раскрыл вопрос как делать красивые сварочные швы ручной дуговой сваркой новичкам. Если у вас имеются собственные лайфхаки, упрощающие работу, жду комментариев к статье. Удачи и не болеть!

Сварочные работы в Красноярске

Провар.ру предлагает профессиональное выполнение сварочных работ в Красноярске любой сложности, качественно и недорого, на новом современном оборудовании, используя три самых востребованных способа сварки: аргонодуговую, полуавтоматическую и ручную дуговую.

Сварка — это один из лучших способов получения надежного и прочного соединения, крепления деталей, ремонта агрегатов, вышедших из строя, гарантирующий высокое качество и многолетний срок службы изделий. В процессе сварки происходит местный нагрев и расплавление кромок деталей или частей конструкции, в результате которого между свариваемыми металлами устанавливаются межатомные связи и получается высококачественное неразъемное соединение. Главным достоинством сварки является то, что прочность соединения достаточно высока и не уступает по характеристикам металлу, из которого изготовлено изделие, конструкция или запчасть. Вторым плюсом использования сварки при сборке, ремонте или восстановлении деталей является скорость. Сварочные работы производятся быстро и позволяют незамедлительно использовать изделие сразу после остывания.

Услуги сварки

Почему используется три способа?

На сегодняшний день существуют более сотни разновидностей сварочных процессов. Кому-то и представленные названия покажутся чем-то новым и ни о чем не скажут, но мы постараемся дать понимание разницы и преимущества их использования для Вас — клиентов.

Дело в том, что иногда одну и ту же задачу можно решить любым из представленных видов сварки. Но, к примеру, используя сварку аргоном (TIG) в сравнении с ручной дуговой электродом (MMA), стоимость работ значительно возрастает из-за использования дополнительных расходных материалов (газ, вольфрамовые электроды, присадочная проволока). По этой причине мы предоставляем услуги аргонной сварки только в случаях с медью, алюминием, его сплавами и другими цветными металлами. Для стали и нержавейки, чтобы не завышать конечную цену, аргон используется в редких случаях, для очень мелких деталей, которые другим способом заварить не представляется возможным.

Полуавтоматическая сварка (MIG/MAG) является средней по стоимости между аргонодуговой сваркой и сваркой электродом, так как газ CO2 по стоимости уступает аргону, как и токосъемные наконечники, используемые в горелке полуавтомата в разы дешевле вольфрамовых электродов, применяемых при сварке аргоном. В нашем случае полуавтомат используется с диаметром сварочной проволоки 0,8мм для сварки тонкого металла.

Во всех остальных случаях используется ручная дуговая, т.к. помимо электродов не требуется дополнительных расходных материалов и газа, что соответственно снижает затраты и конечную цену для клиента. Но сварка электродом в сравнении с аргонодуговой и полуавтоматической, несмотря на ее дешевизну, требует высокой квалификации сварщика, умение отличать шлак от металла в процессе сварки в различных положениях для получения качественных швов без внутренних и наружных дефектов.

Сварка аргоном

Аргонодуговая сварка (TIG) — в расшифровке: Tungsten — (вольфрам), Inert — (инертный), Gas — (газ). Аргон — это газ, необходимый для непрерывной защиты сварочной ванны в процессе сварки от воздействия воздуха, иных газов и окружающей среды. В быту можно услышать его название как аргонодуговая, аргоновая сварка или же сварка аргоном. В процессе работы происходит подача присадочного материала в ванну непосредственно самим сварщиком одной рукой, в другой же руке горелка с неплавящимся вольфрамовым электродом поддерживает дугу в зоне сварки и расплавляет металл. Для получения качественных и красивых швов требуется высокая квалификация сварщика.

Провар.ру предлагает профессиональные услуги аргонной сварки в Красноярске алюминиевых, медных и других металлов и сплавов. В зависимости от выполняемой задачи будут подобраны вольфрамовые электроды нужного диаметра и состава, оптимальный диаметр сварочной проволоки (присадочного материала) и сила тока для получения качественного провара и красивых швов на любом изделии.

Полуавтоматическая сварка

Полуавтоматическая сварка (MIG/MAG) — разновидность дуговой сварки и отличается только тем, что в данном случае электродом служит сварочная проволока. Ее подача в зону сварки происходит автоматически специальным подающим механизмом сварочного аппарата. Одновременно с подачей проволоки подается защитный газ, в нашем случае CO2 (MAG — Metal Active Gas, переводится как сварка металла в активных газах), защищающий сварочную ванну от нежелательного воздействия окружающей среды, воздуха и др. газов. Большим плюсом сварки полуавтоматом является высокая скорость, удобство в работе при сварке металлов малой толщины и хорошие показатели сварочных швов.

Provar.ru предоставляет услуги полуавтоматической (полуавтомат) сварки в Красноярске сварочной проволокой СВ08Г2С диаметром 0,8мм в среде углекислого газа CO2. Металл толщиной от 0,5мм и выше. Режимы сварки будут подобраны для конкретно Вашей толщины изделия или металла, что гарантирует получение качественных швов без прожогов, наплывов, пор, кратеров и других наружных дефектов.

Ручная дуговая сварка

Ручная дуговая сварка — самый экономичный и сложный способ сварки, т.к. требует хорошего уровня мастерства сварщика, умение отличать шлаг от металла в различных положениях сварки и чувствовать степень его нагрева. Зажигание, поддержание нужной длины дуги, подача и перемещение электрода вдоль свариваемых кромок в зону горения в процессе расплавления — все эти манипуляции производятся одновременно сварщиком. При ручной дуговой сварке защита сварочной ванны от попадания воздуха, кислорода и др. газов осуществляется с помощью обмазки на электроде, которая в конце сварки превращается шлак. Шов образует непосредственно сам стержень электрода.

Провар.ру осуществляет услуги ручной дуговой сварки электродом в Красноярске инвертором или трехфазным выпрямителем. В работе используются электроды различного типа и диаметра от 2 до 5мм в зависимости от требуемой задачи и положения шва в пространстве с гарантией получения качественных швов с равномерной чешуйчатостью без наружных и внутренних дефектов с полным проваром.

Информация

Чтобы получить более подробную информацию обращайтесь по тел. 8-929-33-99-100 или с помощью онлайн чата на нашем сайте.

Если необходимо узнать ориентировочную цену конкретной работы, Вы можете отправить фото проблемы на E-mail: [email protected] и получить оперативный ответ. Будем рады помочь решить Вашу задачу!

Работы и отзывы

Для чего используют аргонную сварку и когда она незаменима

Вопросы, рассмотренные в материале:

- Технологию аргонодуговой сварки

- 2 основных способа аргонной сварки

- Типы оборудования для аргонодуговой сварки

- 8 правил аргонодуговой сварки

- Преимущества и недостатки сварки в среде аргона

- Сферы применения аргонной сварки

- Технику безопасности при аргонодуговой сварке

Для чего используют аргонную сварку? Почему в определенных ситуациях она просто незаменима? Ответы на эти вопросы дать не так уж и сложно. Дело в том, что некоторые металлы, вроде алюминия, меди или титана, соединить идеальным швом с помощью стандартных методов просто не получится. И тут на помощь приходит сварка в среде аргона.

Данная технология не является чем-то сверхсложным, однако имеет свои особенности. Качество работы во многом зависит от имеющегося оборудования, способа сварки и т. п. Только при соблюдении конкретных условий можно получить надежный и практически незаметный шов – для любого производства это является первоочередной задачей.

Технология аргонодуговой сварки

Аргонная сварка объединяет в себе признаки газовой и электродуговой. От газовой в технологический процесс взят ряд приемов создания неразъемного соединения и использование газа, а от электродуговой – применение электрической дуги.

Электрическая дуга в процессе горения создает высокую температуру, благодаря чему края деталей плавятся вместе с присадками, в результате образуется шов. Аргон, а именно этот газ используется в данном случае, защищает расплав от воздействия кислорода. Но об этом позднее.

Существует ряд особенностей, присущих сварке большей части цветных металлов, а также их сплавов и легированных сталей. Они заключаются во взаимодействии расплавленных металлов с окружающим их воздухом: кислородом и его примесями. Находясь в расплавленном состоянии, металлы начинают активно окисляться.

Такое взаимодействие плохо влияет на свойства сварного соединения. В результате появления пузырьков воздуха в расплавленном металле внутри шва образуются поры. Это приводит к снижению прочности соединения. Алюминий же в процессе расплавки, при непосредственном влиянии кислорода, начинает гореть.

Поэтому необходимо защищать сварной шов от влияния воздушной среды на соединяемые легированные стали и цветные металлы. Использование аргона в качестве защитного газа при этом считается оптимальным, так как он эффективно защищает металлы при сварке.

Рекомендуем статьи по металлообработке

Благодаря тому, что аргон на 38 % тяжелее воздуха, он легко вытесняет его из сварочной ванны, защищая шов. Он не вступает в реакцию с металлами, находящимися в расплавленном состоянии, и другими газами в зоне расплава. В случае сварки на обратной полярности с защитой аргоном нельзя забывать о том, что газовая среда легко превращается в плазму, проводящую ток. Это происходит из-за потока электронов, которые отделяются от атомов аргона.

Работа в аргонной среде может происходить с помощью двух типов электродов: плавящихся и неплавящихся. Последние представляют собой вольфрамовые стержни, которые, как известно, достаточно тугоплавкие. Для того чтобы подобрать подходящий диаметр таких электродов, надо заглянуть в специальный справочник. Чаще всего выбор зависит от материала заготовок.

2 основных способа аргонной сварки

Вид сварки выбирается в зависимости от материала, с которым предстоит работать. Качественный результат можно получить только при выборе оптимального способа сварки в каждом конкретном случае.

Наиболее популярна сварка аргоном. Выполняется она вручную с использованием штучных электродов.

Основные особенности аргонной сварки:

- Высокая скорость выполнения работы.

- Сравнительно небольшая температура сварки.

- Отсутствие присадочного материала.

- Аккуратный и достаточно тонкий шов.

Второй по распространенности является аргонодуговая сварка. Она широко применяется в промышленности. Выполняется как ручным, так и автоматическим методами с использованием вольфрамовых штучных электродов и присадочной проволоки. Специалисты считают данную сварку более сложной и трудоемкой, чем аргонная. Впрочем, у этого способа также есть свои преимущества:

- Достаточно высокая производительность труда, которой сложно добиться при ручной сварке.

- Возможность сваривания таких материалов, как углеродистая и легированная сталь.

- Высокое качество шва.

Однако выбор способа соединения зависит не только от оборудования, но и от сварочного материала. В большинстве случаев данные методы взаимозаменяемы. Чаще все же отдают предпочтение аргонодуговой сварке. При выборе аппаратуры для проведения сварочных работ стоит остановиться на агрегатах с переменным и постоянным током, несмотря на их высокую стоимость, зато применять их можно при работе практически с любым металлом.

Аргонодуговая сварка дает качественный результат, но в этом случае для работы требуется хорошее оборудование, качественные расходные материалы и высококвалифицированный персонал.

Типы оборудования для аргонодуговой сварки

Существует несколько видов аргонной сварки, которые зависят от уровня механизации процесса:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Для каждого способы сварки необходимо определенное оборудование, соответственно, и стоимость работ различается.

При ручном способе сварки применяют неплавящиеся вольфрамовые электроды, подача проволоки осуществляется самим мастером, горелка для аргонодуговой сварки перемещается.

Механизированный способ характеризуется подачей присадочных прутков в автоматическом режиме, при этом мастер сам держит горелку.

Автоматизированная сварка полностью под контролем оператора – подача проволоки и перемещение горелки происходят автоматически.

Роботизированный процесс исключает и присутствие оператора.

8 правил аргонодуговой сварки

Для проведения аргонной сварки необходимо приобрести следующее оборудование: инвертор либо сварочный трансформатор, емкость с аргоном, горелку, присадочную проволоку или прутки. Существует ряд правил, необходимых для выполнения данного вида сварки:

- Заготовки (или непосредственно зона сварки) должны быть очищены от любого вида загрязнений, а затем обезжирены.

- Подача газа начинается за 20 секунд до работы и прекращается через 10 секунд после ее окончания.

- Дугу следует делать минимально возможной, поскольку при увеличении расстояния горелки от поверхности заготовки, зона нагрева расширяется, углубляется проплав изделия.

- Ровный и красивый шов можно получить, выполняя движения горелкой вдоль оси соединения, не отступая от нее.

- Присадка (проволока или пруток) подается строго перед горелкой без любых движений поперек. Таким образом шов получается узким.

- Присадка и электрод должны постоянно быть в защитной газовой среде.

- Движения следует выполнять плавно, чтобы избежать разбрызгивания металла и искр.

- Шов заканчивается кратером, который заливается при использовании пониженного тока. Нельзя резко отводить горелку и обрывать дугу, это негативно сказывается на защите соединения.

Процесс обучения аргонной сварке несложный. Но для выполнения ровных качественных швов требуется терпение и практика.

Преимущества и недостатки сварки в среде аргона

У аргонной сварки есть как плюсы, так и минусы, которые надо учитывать при выборе данного способа. Ее преимуществами являются:

- Отсутствие деформации заготовок из-за высокой температуры, поскольку не требуется значительно разогревать края деталей.

- Аргон – инертный газ, следовательно, он тяжелее воздуха. Значит, кислород не сможет проникнуть в сварочную ванну.

- Дуга имеет большую тепловую мощность, сварка происходит с высокой скоростью и хорошим качеством, если мастер имеет достаточную квалификацию.

- Несмотря на некоторые особенности аргонной сварки, процесс этот несложный, ему легко обучиться.

- Аргонной сваркой можно соединять металлы, которые невозможно соединить иным способом.

Недостаток аргонной сварки – невозможность ее проведения на открытом воздухе при наличии сильного ветра. Аргон разносится ветром, следовательно, плохо защищает шов, поэтому последний может быть некачественным. В закрытых помещениях сварку необходимо проводить только с использованием принудительной вентиляции. Кроме того, если необходимо применить высокоамперную сварочную дугу, то следует заранее решить, каким образом будет происходить охлаждение шва при проведении работ.

Сферы применения аргонной сварки

Для чего используют аргонную сварку? Она необходима в случаях, когда сварочные швы должны быть выполнены безукоризненно. Особенно часто с ее помощью соединяют трудно свариваемые материалы и заготовки с тонкими стенками. Данный вид сварки востребован в авиа- и ракетостроении, автомобильной промышленности. Посредством такого соединения изготавливают важные узлы из алюминия и его сплавов.

Чаще всего аргонодуговую сварку применяют при работе с алюминием, который является трудно свариваемым, часто трескается, дает сильную усадку. Кроме того, в расплавленном состоянии этот металл легко окисляется, покрываясь тугоплавкой пленкой, которая препятствует образованию шва. И только сварка в среде аргона поможет получить швы высокого качества.

Особенно востребована такая сварка на автомобильных СТО, где с помощью такого способа соединения период эксплуатации деталей значительно продлевается.

Для чего используют аргонную сварку на станциях техобслуживания автомашин? Она может применяться при ремонте радиаторов, разных частей коробок переключения передач, трубок от кондиционеров и прочих элементов, сделанных из алюминия и его сплавов. Пайку и плазменное напыление, как и иные способы сварки, невозможно было бы использовать для таких работ, поскольку детали имеют технические особенности.

Аргонную сварку можно использовать и при работе с иными материалами, такими как титан, медь, дюралюминий, силумин, чугун и прочие черные и цветные металлы.

Каждый из материалов имеет химические особенности и нюансы «поведения» во время нагрева, и мастер должен их знать, чтобы не допустить ошибки

При создании кованых изделий, к примеру, ворот, оград, люстр, перил, мебели, также применяют аргонную сварку. Сложные соединения подобных изделий достаточно тяжело обрабатывать, а такой способ сварки упрощает рабочий процесс, придавая изделиям прекрасный внешний вид без финишной обработки.

Швы, полученные посредством аргонодуговой сварки, практически незаметны. Это важно не только для получения эстетически привлекательного внешнего вида, но и для прочности всей конструкции.

Экономия – еще одна причина применения аргонной сварки. Причем сэкономить можно не только средства, но и усилия, и нервы.

Качественный результат работы достигается использованием аргона с разными присадками. Оптимальный состав расходников хорошо известен профессиональным сварщикам, поэтому свою работу они выполняют наиболее эффективно и с высоким качеством.

Техника безопасности при дуговой сварке в аргоне

Применяя в работе сжиженные газы, необходимо строго соблюдать правила техники безопасности. Назовем основные ее требования при использовании аргона:

- не положено проводить сварку вблизи легковоспламеняющихся веществ;

- необходимо удалить все посторонние предметы;

- следует использовать только сертифицированные материалы и исправное оборудование;

- перед началом работ надо пройти предварительный инструктаж, получить базовые теоретические знания;

- в ходе работы обязательно использовать маску либо защитные очки, желательно «хамелеоны».

Несмотря на то, что аргон достаточно безвреден для человеческого организма, его лучше не вдыхать, так как он более легкий, чем кислород, а потому просто выталкивает его. После попадания аргона в легкие человек начнет задыхаться. Осуществлять сварку следует в помещении, имеющем хорошую естественную вентиляцию, в противном случае для моментального удаления продуктов сгорания надо позаботиться о качественной постоянной вентиляции.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как произвести сварку неплавящимся электродом

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Содержание статьи

- Что такое аргонная сварка

- Сварочный аппарат

- Дополнительные материалы

- Настройка параметров для сварки

- Как правильно варить аргонодуговой сваркой

- Советы от специалистов

Что такое аргонная сварка

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа – аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия. Подробнее про метод электродом можно прочесть здесь.

- неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Сварочный аппарат

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других. Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами. Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

- газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ. Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

- Правильные настройки, от которых напрямую зависит весь процесс. То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

- Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

- Рабочее место – это один из залогов успешной работы аппаратом. Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Корпус из толстой нержавейки. Деформация — Ручная дуговая сварка — ММA

Общепринятые сокращения и аббревиатуры не относятся к числу популярных терминов. Это можно сказать и о ГОСТе – не самое любимое слово. Разве что среди читателей есть сварщик, который претендует получить статус профессионала. В таком случае даже при всей своей нелюбви к официозу он должен, как минимум, относиться к аббревиатуре ГОСТ уважительно.

Честно говоря, этого недостаточно. Нужно не просто уважать, но и хорошо разбираться в тонкостях государственных стандартов, которые имеют отношение к сварочной индустрии. С чем связано такое утверждение? С тем, что если приходиться сваривать металлы вне пределов своей дачи, а, скажем, на производстве, то почти гарантированно придется иметь дело с рабочими чертежами. И без знания специфической топологии прочитать их будет невозможно.

Без знания спецификации и условных обозначений понять эти документы будут не проще, чем письмена племен Майя. Ведь современные сварочные технологии включают множество различных методов, которые отличаются техническими нюансами и требованиями. Все они нашли свое отображение в государственном стандарте.

Обозначения на технологических чертежах на первый взгляд могут показаться устрашающими. Однако, если внимательно изучить три главные ГОСТы по сварочным технологиям, то все обозначения превратятся в понятный и важные источник информации. Правильное чтение и понимание чертежа значительно упрощают выполнение поставленной задачи.

Виды сварочных швовПрежде всего нужно дать определение еще одной важной аббревиатуре – ЕСДК. Это – Единая Система Конструкторской Документации, в которую входит полный комплекс самых разных стандартов. Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам.

В систему входят и интересующие нас стандарты:

- ГОСТ 2.312-72. Прописаны условные варианты отображения и обозначение сварочных швов на чертежах.

- ГОСТ 5264-80. Изложена исчерпывающая информация обо всех видах сварных соединений и швов, выполненных дуговой ручной сваркой.

- ГОСТ 14771-76. Детальная информация о сварке в инертной среде; типах швов и соединений, получаемых в таких условиях.

Прежде чем детально изучить примеры обозначения на чертежах, нужно проработать информацию об их видах. Лучше всего это сделать на практике. Пусть на чертеж будет выведено следующее изображение:

Нагромождение цифр и непонятных символов никак не добавляет оптимизма. Но на самом деле не все так печально. На самом деле в столь длинной строке зашита логическая цепочка, в которой совсем несложно разобраться. Сначала нужно выражение разбить на составляющие блоки:

Настало время рассмотреть все составные элементы, разбитые по квадратам:

- вспомогательный символ, который информирует специалиста о виде стыка: замкнутая линия или монтажное соединение;

- номер стандарта, соответственно которому здесь приводятся условные обозначения;

- буквенное или номерное обозначение типа соединения со всеми конструктивными элементами;

- метод выполнения сварочных работ соответственно стандарту;

- тип конструктивного элемента и его размеры;

- длина непрерывного участка;

- символ, характеризующий тип соединения;

- описание соединения при помощи вспомогательных знаков.

Далее рассмотрим каждый из элементов условного обозначения отдельно. в первом квадрате изображен овал, который символизирует круговое соединение. Его альтернативой является флажок, который информирует о монтажном типе соединения стыка. Односторонняя стрелка информирует о шовной линии. С ней связана специфическая особенность, которая выражается в наличии полки. Нередко на графических чертежах встречается такой знак:

Визуально он похож на символ корня квадратного из области математики. Видимая на рисунке полка является полем для размещения разных условных обозначений о характеристиках шовной линии.

Если информация расположена под так называемой «полкой», то это говорит о том, что сварной шов расположен с обратной стороны и является невидимым с лицевой части. Как определить, какая из сторон считается лицевой, а какая – изнаночной? При одностороннем соединении сделать это несложно. Лицевой будет считаться та сторона, с которой нужно работать. А вот при двухстороннем соединении с неодинаковыми кромками лицевой считается та сторона, на которой размещено основное сварочное соединение. При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

Ниже представлена таблица с наиболее часто используемыми в чертежах символами и их значениями:

Читайте также: Виды сварных соединенийВиды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

В приведенном примере есть рассмотренные только что цифры. Во втором квадрате размещена информация по использованному стандарту – 14771-76. В третьем квадрате изложен способ соединения – тавровый двусторонний без скоса кромок.

Способы сварки (квадрат 4)В требованиях по стандартизации описаны и способы сварки. Самыми распространенными из них являются:

- А – автоматическая. Проводится с использования флюса, но без прокладок и подушек;

- Аф – тоже автоматическая. Но в этом случае на подушке;

- ИН – выполняется в инертной среде с применением вольфрамового электрода без присадок;

- ИНп – такой же самый способ, как и предыдущий с той лишь разницей, что присадки применяются;

- ИП – соединение металлом проводится в инертной среде с использованием плавящегося электрода;

- УП – все то же самое, что и ИП, только вместо инертной среды применяется углекислая.

В данном случае в четвертом квадрате стоят символы УП. Это значит, что сваривание выполнялось в углекислой среде плавящимися электродами.

Размеры шва (пятый квадрат)В приведенном примере было удобнее всего обозначить длину катета, поскольку рассматривается тавровое соединение с размещением заготовок под углом в 90 градусов. Определяется катет в зависимости от значения текучести. Необходимо обратить внимание на то, что если чертежом указывается соединение стандартных размеров, то указывать катет не нужно. В приведенном примере катет будет равен 6 мм.

Виды дополнительных соединений:

- SS – односторонне. Дуга или электрод в таком случае передвигается с одной стороны;

- BS – двухстороннее. В таком случае источник плавления передвигается с обеих сторон.

Согласно ГОСТу 2.312-72 швы делятся на видимые (на чертеже отображаются сплошной линией) и невидимые (пунктир).

Самое время вернутся к рассматриваемому примеру и подать информация простым понятным языком. Речь идет о тавровом двустороннем шве, который выполнен методом ручной дуговой сварки в углекислой среде (газ). Кромки стыков не имеют скосов. Шов прерывистый, нанесен шахматным способом. Размер катета шва составляет 6мм, длина проваренного участка – 50 мм. Шаг составляет 100 мм. Поверхность стыка необходимо выровнять по завершению сварочных работ.

4 Популярные типы процедур сварки

Статья обновлена 3 июня 2021 г. и предлагает гораздо более подробную информацию о типах металлов, использовании, методах сварки и расположении, а также о том, как учитываются состав и точки плавления различных металлов. К процедурам диаграмм добавлена подробная инфографика.

Работа с металлом увлекательна и вдохновляет. По мере того как разлетаются искры и повышается тепло, сварщики могут преобразовывать одни из самых прочных материалов в мире в формы и изделия, которые они себе представляют.Этот навык требует работы и практики, и его лучше всего усвоить с помощью и руководством профессионалов отрасли.

Изучение основ новой профессии может занять много времени. Вам необходимо ознакомиться со всем рабочим процессом от начала до конца и освоить каждый уровень, прежде чем двигаться дальше. Внимание к деталям — вот что делает хорошего сварщика более разносторонним потенциальным сотрудником. Есть четыре основных типа сварочных процедур, которые студенты Lincoln Tech должны изучить, чтобы стать успешными сварщиками, работающими в этой области.Студенты Lincoln имеют уникальную возможность пройти комплексную практическую подготовку у опытных инструкторов. Под руководством одних из лучших в отрасли студенты освоят четыре самых популярных типа сварочных процедур.

4 типа сварочных процессов

Газовая дуговая сварка металла (GMAW / MIG)

Этот вид сварки также называется сваркой в среде инертного газа (MIG). Он использует защитный газ вдоль проволочного электрода, который нагревает два соединяемых металла.Этот метод требует постоянного напряжения и источника питания постоянного тока и является наиболее распространенным промышленным процессом сварки, который включает в себя пластины и трубы с большим внутренним диаметром.

В процессе сварки GMAW / MIG используются четыре основных метода переноса металла: