Бесколлекторные двигатели с датчиками Холла (Sensored brushless motors) — Avislab

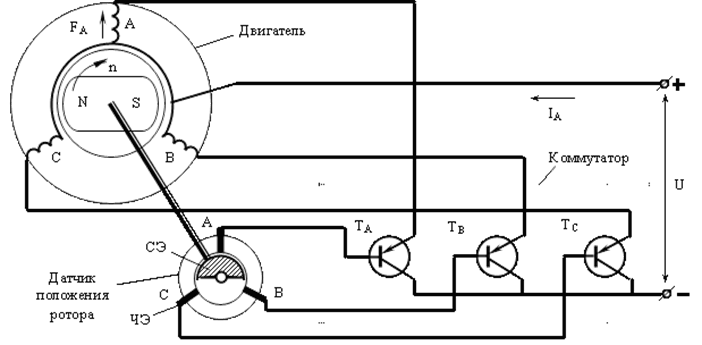

Мы уже ознакомились с устройством бесколлекторного двигателя и теперь разберемся, как ним управлять.

Мостовая схема ключей

Двигатель имеет три вывода (три фазы) на которые нам придется подавать в разные моменты времени «+» или «-» питания. Это реализуется с помощью электронных ключей, включенных по мостовой схеме: Замыкая ключ SW1 подаем «+» на фазу А, а замыкая SW6 подаем «-» на фазу С. Таким образом, ток потечет от «+» батареи через фазы А и С. Для обеспечения обратного направления, открываем SW5 и SW2. В этом случае ток потечет от «+» батареи через фазы С и А в обратном направлении. При работе двигателя одновременно должен быть открыт только один верхний ключ и один нижний ключ. При смене состояния нужно сразу выключить пару ключей, выждать время, необходимое для закрытия ключей, и только после этого включить другую пару ключей.

Диаграмма включения ключей

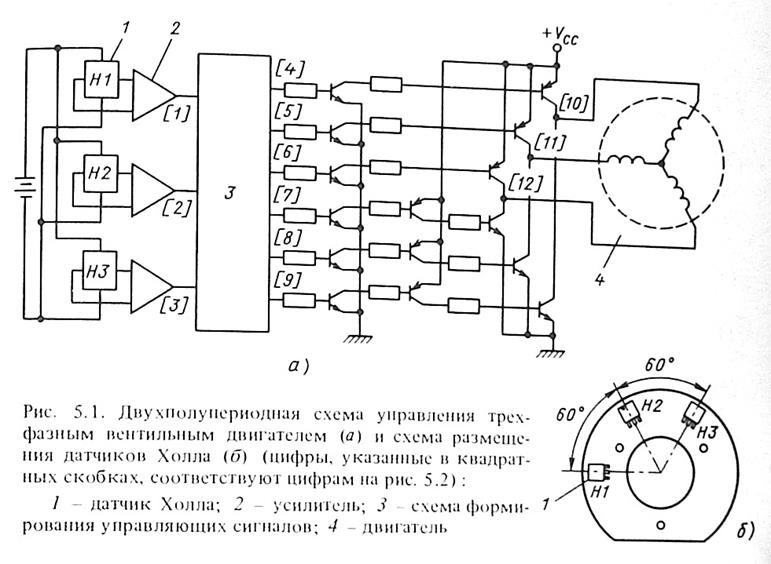

Напряжение на обмотки нужно подавать в зависимости от положения двигателя. Рассмотрим управление двигателем, где в качестве датчиков положения используются датчики Холла. Всего используют 3 датчика с дискретными выходами. Ниже приведена схема, согласно которой нужно подавать напряжение на обмотки в зависимости от сигналов с датчиков. Временная диаграмма:Таблица включения ключей в зависимости от сигналов датчиков Холла:

Анимированная демонстрация работы 4 полюсного двигателя:

ШИМ (PWM), частота, переходные процессы

При включении ключей, как показано выше, на двигатель подается полное напряжение питания. При этом двигатель развивает максимальные обороты (мощность). Чтобы обеспечить управление двигателем нужно регулировать напряжение питания двигателя. Изменение действующего напряжения осуществляется с помощью широтно-импульсной модуляции (ШИМ). Т.е. ключи открыты не все время, а открываются, и закрываются с фиксированной частой, но изменяемой скважностью: Таким образом, изменяется действующее напряжение от нулевого до напряжения питания.Некоторые микроконтроллеры могут аппаратно формировать ШИМ сигнал на нескольких своих выводах. Можно формировать ШИМ для каждого из ключей программно. В этом случае схему можно упростить, и не использовать логических элементов. Частота ШИМ сигнала обычно бывает от 4 до 80 килогерц.

Во время включения и выключения ключей происходят переходные процессы, вследствие чего на ключах выделяется дополнительное тепло. Чем выше частота ШИМ сигнала, тем больше количество переходных процессов за единицу времени, и тем выше потери на ключах. Слишком малая частота может быть не эффективной или не обеспечивать необходимой плавности регулирования.

В случае с двигателями без датчиков, которые будут рассматриваться в следующих статьях, выбор частоты ШИМ сигнала играет очень важную роль.

Потери на ключах

Для уменьшения потерь вследствие переходных процессов на ключах ШИМ сигнал можно подавать только на нижние или только на верхние ключи. Прямые потери на ключах (без учета переходных процессов) можно рассчитать по формуле:

Прямые потери на ключах (без учета переходных процессов) можно рассчитать по формуле:P=R*I2

где:

P — теряемая мощность, которая выделяется в виде тепла R — прямое сопротивление открытого ключа I — ток, протекаемый через ключ.

Очевидно, что чем меньше сопротивление ключей, тем меньше потери на ключах. Уменьшение сопротивления ключей ведет к повышению общего КПД и уменьшению тепловыделения на ключах.

Уровень потерь на ключах имеет квадратичную зависимость от тока. Уменьшить ток, сохранив при этом общую мощность, можно повысив напряжение питания двигателя. В качестве примера рассмотрим два варианта:

1. Питание: 50В, ток: 100А, сопротивление ключей: 0,001 Ом. Потери на ключах = 0,001 * 1002 = 10 Вт

2. Питание: 100В, ток: 50А, сопротивление ключей: 0,001 Ом. Потери на ключах = 0,001 * 502 = 2,5 Вт

Т.е. снизив ток вдвое потери на ключах падают в 4 раза.

Угол опережения фаз (timing)

При приложении напряжения к обмотке двигателя, ток в обмотке не может вырасти мгновенно, поскольку обмотка двигателя представляет собой индуктивность. От момента подачи напряжения до достижения тока максимального значения пройдет некоторое время. Аналогично при снятии напряжения понадобится некоторое время пока ток будет уменьшаться до нуля. Это время зависит от индуктивности обмотки двигателя и других конструктивных особенностей двигателя. Таким образом, действие обмотки двигателя несколько запаздывает за управляющим сигналом. На малых скоростях точность установки угла опережения не столь критична.

На малых скоростях точность установки угла опережения не столь критична.Настройка угла опережения (timing) выполняется либо перемещением датчиков (некоторые двигатели оборудованы специальным приспособлением) либо корректируется программно средствами регулятора. Если двигатель имеет реверсивный режим (должен обеспечивать вращение в обе стороны), разумнее прибегнуть к программному методу.

Для лучшего понимания смысла угла опережения можно провести аналогию с двигателем внутреннего сгорания, где после подачи искры проходит некоторое время до воспламенения топлива. За это время вал двигателя успевает провернуться на некоторый угол. Для компенсации такой задержки устанавливают угол опережения зажигания.

Статьи по бесколлекторным моторам:

Управление бесколлекторным двигателем по сигналам обратной ЭДС – понимание процесса

Когда я начал разрабатывать блок управления бесколлекторным двигателем (мотор-колесом), было много вопросов о том, как сопоставить реальный двигатель с абстрактной схемой из трех обмоток и магнитов, на которой, как правило, все объясняют принцип управления бесколлекторными двигателями.

Когда я реализовал управление по датчикам Холла я еще не очень понимал, что происходит в двигателе дальше абстрактных трех обмоток и двух полюсов: почему 120 градусов и почему алгоритм управления именно такой.

Все встало на место, когда я начал разбираться в идее бездатчикового управления бесколлекторным двигателем — понимание процесса, происходящего в реальной железке, помогло разработать аппаратную часть и понять алгоритм управления.

Ниже я постараюсь расписать свой путь к пониманию принципа управления бесколлекторным двигателем постоянного тока.

Для работы бесколлекторного двигателя необходимо чтобы постоянное магнитное поле ротора увлекалось за вращающемся электромагнитным полем статора, как и в обычном ДПТ.

Вращение магнитного поля статора осуществляется коммутацией обмоток с помощью электронного блока управления.

Конструкция бесколлекторного двигателя схожа с конструкцией синхронного двигателя, если подключить бесколлекторный двигатель в трехфазную сеть переменного тока, удовлетворяющую электрическим параметрам двигателя, он будет работать.

Определенная коммутация обмоток бесколлекторного двигателя позволяет управлять им от источника постоянного тока. Чтобы понять, как составить таблицу коммутаций бесколлекторного двигателя необходимо рассмотреть управление синхронной машиной переменного тока.

Синхронная машина

Синхронная машина управляется от трехфазной сети переменного тока. Двигатель имеет 3 электрические обмотки, смещенные между собой на 120 электрических градусов.

Запустив трехфазный двигатель в генераторном режиме, постоянным магнитным полем будет наводиться ЭДС на каждую из обмоток двигателя, обмотки двигателя распределены равномерно, на каждую из фаз будет наводиться синусоидальное напряжение и данные сигналы будут смещены между собой на 1/3 периода (рисунок 1). Форма ЭДС меняется по синусоидальному закону, период синусоиды равен 2П(360), поскольку мы имеем дело с электрическими величинами (ЭДС, напряжение, ток) назовем это электрическими градусами и будем измерять период в них.

При подаче на двигатель трехфазного напряжения в каждый момент времени на каждой обмотке будет некое значение силы тока.

Рисунок 1. Вид сигнала трехфазного источника переменного тока.

Каждая обмотка формирует вектор магнитного поля пропорциональный току на обмотке. Сложив 3 вектора можно получить результирующий вектор магнитного поля. Так как с течением времени ток на обмотках двигателя меняется по синусоидальному закону, меняется величина вектора магнитного поля каждой обмотки, а результирующий суммарный вектор меняет угол поворота, при этом величина данного вектора остается постоянной.

Рисунок 2. Один электрический период трехфазного двигателя.

На рисунке 2 изображен один электрический период трехфазного двигателя, на данном периоде обозначено 3 произвольных момента, чтобы построить в каждом из этих моментов вектора магнитного поля отложим данный период, 360 электрических градусов, на окружности. Разместим 3 обмотки двигателя сдвинутые на 120 электрических градусов относительно друг друга (рисунок 3).

Разместим 3 обмотки двигателя сдвинутые на 120 электрических градусов относительно друг друга (рисунок 3).

Рисунок 3. Момент 1. Вектора магнитного поля каждой обмотки (слева) и результирующий вектор магнитного поля (справа).

Вдоль каждой из фаз построен вектор магнитного поля, создаваемый обмоткой двигателя. Направление вектора определяется направлением постоянного тока в обмотке, если напряжение, прикладываемое к обмотке положительно, то вектор направлен в противоположную сторону от обмотки, если отрицательное, то вдоль обмотки. Величина вектора пропорциональна величине напряжения на фазе в данный момент.

Аналогично построение для второго и третьего моментов времени.

Рисунок 4. Момент 2. Вектора магнитного поля каждой обмотки (слева) и результирующий вектор магнитного поля (справа).

Так, с течение времени, результирующий вектор плавно меняет свое направление, на рисунке 5 изображены получившиеся вектора и изображен полный поворот магнитного поля статора за один электрический период.

Рисунок 5. Вид вращающегося магнитного поля формируемого обмотками на статоре двигателя.

За этим вектором электрического магнитного поля увлекается магнитное поле постоянных магнитов ротора в каждый момент времени (рисунок 6).

Рисунок 6. Постоянный магнит (ротор) следует направлению магнитного поля формируемого статором.

Так работает синхронная машина переменного тока.

Имея источник постоянного тока необходимо самостоятельно формировать один электрический период со сменой направлений тока на трех обмотках двигателя. Поскольку бесколлекторный двигатель по конструкции такой же, как синхронный, в генераторном режиме имеет идентичные параметры, необходимо отталкиваться от рисунка 5, где изображено сформированное вращающееся магнитное поле.

Постоянное напряжение

Источник постоянного тока имеет только 2 провода «плюс питания» и «минус питания» это значит, что есть возможность подавать напряжение только на две из трех обмоток. Необходимо аппроксимировать рисунок 5 и выделить все моменты, при которых возможно скоммутировать 2 фазы из трех.

Число перестановок из множества 3 равняется 6, следовательно, имеется 6 вариантов подключения обмоток.

Изобразим возможные варианты коммутаций и выделим последовательность, при которой вектор будет шаг за шагом проворачиваться далее пока не дойдет до конца периода и не начнет сначала.

Электрический период будем отсчитывать от первого вектора.

Рисунок 7. Вид шести векторов магнитного поля которые можно создать от источника постоянного тока коммутацией двух из трех обмоток.

На рисунке 5 видно, что при управлении трехфазным синусоидальным напряжением имеется множество векторов плавно проворачивающихся с течением времени, а при коммутации постоянным током возможно получить вращающееся поле только из 6 векторов, то есть переключение на следующий шаг должно происходить каждые 60 электрических градусов.

Результаты из рисунка 7 сведены в таблицу 1.

Таблица 1. Полученная последовательность коммутаций обмоток двигателя.

| Плюс питания | Минус питания | Обмотка не подключена |

| W | U | V |

| W | V | U |

| U | V | W |

| U | W | V |

| V | W | U |

| V | U | W |

Вид получившегося управляющего сигнала в соответствии с таблицей 1 изображен на рисунке 8. Где -V коммутация на минус источника питания (GND), а +V коммутация на плюс источника питания.

Рисунок 8. Вид управляющих сигналов от источника постоянного тока для бесколлекторного двигателя. Желтый – фаза W, синий – U, красный – V.

Однако реальная картина с фаз двигателя будет похожа на синусоидальный сигнал из рисунка 1. У сигнала образуется трапециевидная форма, так как в моменты, когда обмотка двигателя не подключена, постоянные магниты ротора наводят на нее ЭДС (рисунок 9).

Рисунок 9. Вид сигнала с обмоток бесколлекторного двигателя в рабочем режиме.

На осциллографе это выглядит так:

Рисунок 10. Вид окна осциллографа при измерении одной фазы двигателя.

Конструктивные особенности

Как было сказано ранее за 6 переключений обмоток формируется один электрический период 360 электрических градусов.

Необходимо связать данный период с реальным углом вращения ротора. Двигатели с одной парой полюсов и трехзубым статором применяются крайне редко, двигатели имеют N пар полюсов.

На рисунке 11 изображены модели двигателя с одной парой полюсов и с двумя парами полюсов.

а. б.

Рисунок 11. Модель двигателя с одной (a) и с двумя (б) парами полюсов.

Двигатель с двумя парами полюсов имеет 6 обмоток, каждая из обмоток парная, каждая группа из 3 обмоток смещена между собой на 120 электрических градусов. На рисунке 12б. отложен один период для 6 обмоток. Обмотки U1-U2, V1-V2, W1-W2 соединены между собой и в конструкции представляют 3 провода вывода фаз. Для простоты рисунка не отображены соединения, но следует запомнить, что U1-U2, V1-V2, W1-W2 одно и то же.

На рисунке 12б. отложен один период для 6 обмоток. Обмотки U1-U2, V1-V2, W1-W2 соединены между собой и в конструкции представляют 3 провода вывода фаз. Для простоты рисунка не отображены соединения, но следует запомнить, что U1-U2, V1-V2, W1-W2 одно и то же.

На рисунке 12, исходя из данных таблицы 1, изображены вектора для одной и двух пар полюсов.

а. б.

Рисунок 12. Схема векторов магнитного поля для двигателя с одной (a) и с двумя (б) парами полюсов.

На рисунке 13 изображены вектора, созданные 6 коммутациями обмоток двигателя с одной парой полюсов. Ротор состоит из постоянных магнитов, за 6 шагов ротор провернется на 360 механических градусов.

На рисунке обозначены конечные положения ротора, в промежутках между двумя соседними положениями ротор проворачивается от предыдущего к следующему скоммутированному состоянию. Когда ротор достигает данного конечного положения, должно происходить следующее переключение и ротор будет стремиться к новому заданному положению, так чтобы его вектор магнитного поля стал сонаправлен с вектором электромагнитного поля статора.

Когда ротор достигает данного конечного положения, должно происходить следующее переключение и ротор будет стремиться к новому заданному положению, так чтобы его вектор магнитного поля стал сонаправлен с вектором электромагнитного поля статора.

Рисунок 13. Конечные положения ротора при шестиступенчатой коммутации бесколлекторного двигателя с одной парой полюсов.

В двигателях с N парами полюсов необходимо пройти N электрических периодов для полного механического оборота.

Двигатель с двумя парами полюсов будет иметь два магнита с полюсами S и N, и 6 обмоток (рисунок 14). Каждая группа из 3 обмотки смещены друг относительно друга на 120 электрических градусов.

Рисунок 14. Конечные положения ротора при шестиступенчатой коммутации бесколлекторного двигателя с двумя парами полюсов.

Определение положения ротора бесколлекторного двигателя

Как было сказано ранее для работы двигателя необходимо в нужные моменты времени подключать напряжение на нужные обмотки статора. Подавать напряжение на обмотки двигателя нужно в зависимости от положения ротора, так чтобы магнитное поле статора всегда опережало магнитное поле ротора. Для определения положения ротора двигателя и коммутаций обмоток используют электронный блок управления.

Подавать напряжение на обмотки двигателя нужно в зависимости от положения ротора, так чтобы магнитное поле статора всегда опережало магнитное поле ротора. Для определения положения ротора двигателя и коммутаций обмоток используют электронный блок управления.

Отслеживание положения ротора возможно несколькими способами:

1. По датчикам Холла

2. По обратной ЭДС

Как правило, датчиками Холла производители оснащают двигатель при выпуске, поэтому это самый распространённый метод управления.

Коммутирование обмоток в соответствии с сигналами обратной ЭДС позволяет отказаться от датчиков встроенных в двигатель и использовать в качестве датчика анализ свободной фазы двигателя, на которую будет наводиться магнитным полем противо-ЭДС.

Управление бесколлекторным двигателем с датчиками Холла

Чтобы коммутировать обмотки в нужные моменты времени необходимо отслеживать положение ротора в электрических градусах. Для этого применяются датчики Холла.

Поскольку имеется 6 состояний вектора магнитного поля необходимо 3 датчика Холла, которые будут представлять один абсолютный датчик положения с трехбитным выходом. Датчики Холла устанавливаются также как обмотки, смещенные между собой на 120 электрических градусов. Это позволяет использовать магниты ротора в качестве воздействующего элемента датчика.

Рисунок 15. Сигналы с датчиков Холла за один электрический оборот двигателя.

Для вращения двигателя необходимо чтобы магнитное поле статора опережало магнитное поле ротора, положение, когда вектор магнитного поля ротора сонаправлен с вектором магнитного поля статора является конечным для данной коммутации, именно в этот момент должно происходить переключение на следующую комбинацию, чтобы не давать ротору зависать в стационарном положении.

Cопоставим сигналы с датчиков Холла с комбинацией фаз которые необходимо скоммутировать (таблица 2)

Таблица 2. Сопоставление сигналов датчиков Холла с коммутацией фаз двигателя.

| Положение двигателя | HU(1) | HV(2) | HW(3) | U | V | W |

| 0 | 0 | 0 | 1 | 0 | — | + |

| 1 | 0 | 1 | + | — | 0 | |

| 1 | 0 | 0 | + | 0 | — | |

| 1 | 1 | 0 | 0 | + | — | |

| 0 | 1 | 0 | — | + | 0 | |

| 360/N | 0 | 1 | 1 | — | 0 | + |

При равномерном вращении двигателя с датчиков поступает сигнал смещенный на 1/6 периода, 60 электрических градусов (рисунок 16).

Рисунок 16. Вид сигнала с датчиков Холла.

Управление с помощью сигнала обратной ЭДС

Существуют бесколлекторный двигатели без датчиков положения. Определение положения ротора осуществляется с помощью анализа сигнала ЭДС на свободной фазе двигателя. В каждый момент времени к одной из фаз подключен «+» к другой «-» питания, одна из фаз остается свободной. Вращаясь, магнитное поле ротора наводит ЭДС в свободной обмотке. По мере вращения напряжение на свободной фазе изменяется (рисунок 17).

Рисунок 17. Изменение напряжения на фазе двигателя.

Сигнал с обмотки двигателя разбит на 4 момента:

1. Обмотка подключена к 0

2. Обмотка не подключена (свободная фаза)

3. Обмотка подключена к питающему напряжению

4. Обмотка не подключена (свободная фаза)

Сопоставив сигнал с фаз с управляющим сигналом, видно, что момент перехода на следующее состояние можно детектировать пересечением средней точки (половины питающего напряжения) с фазой, которая в данный момент не подключена (рисунок 18).

Рисунок 18. Сопоставление управляющего сигнала с сигналом на фазах двигателя.

После детектирования пересечения необходимо выдержать паузу и включать следующее состояние. По данному рисунку составлен алгоритм переключений состояний обмоток (таблица 3).

Таблица 3. Алгоритм переключения обмоток двигателя

| Текущее состояние | U | V | W | Следующее состояние |

| 1 | — | Ожидание пересечения средней точки из + в — | + | 2 |

| 2 | Ожидание пересечения средней точки из — в + | — | + | 3 |

| 3 | + | — | Ожидание пересечения средней точки из + в — | 4 |

| 4 | + | Ожидание пересечения средней точки из — в + | — | 5 |

| 5 | Ожидание пересечения средней точки из + в — | + | — | 6 |

| 6 | — | + | Ожидание пересечения средней точки из — в + | 1 |

Пересечение средней точки проще всего детектировать компаратором, на один вход компаратора подается напряжение средней точки, а на второй текущее напряжение фазы.

Рисунок 19. Детектирование средней точки компаратором.

Компаратор срабатывает в момент перехода напряжения через среднюю точку и генерирует сигнал для микроконтроллера.

Обработка сигнала с фаз двигателя

Однако сигнал с фаз при регулировании скорости ШИМ отличается видом, и имеет импульсный характер (рисунок 21), в таком сигнале невозможно детектировать пересечение со средней точкой.

Рисунок 20. Вид сигнала фазы при регулировании скорости ШИМ.

Поэтому данный сигнал следует отфильтровать RC фильтром чтобы получить огибающую, а так же разделить под требования компаратора. По мере увеличения скважности шим сигнал будет возрастать по амплитуде (рисунок 22).

Рисунок 21. Схема делителя и фильтра сигнала с фазы двигателя.

Рисунок 22. Огибающая сигнала при изменении скважности ШИМ.

Схема со средней точкой

Рисунок 23. Вид виртуальная средней точки. Картинка взята с avislab.com/

С фаз снимаются сигналы через токограничительные резисторы и объединяются, получается вот такая картина:

Рисунок 24. Вид осциллограммы напряжения виртуальной средней точки.

Из-за ШИМ, напряжение средней точки не постоянно, сигнал так же необходимо фильтровать. Напряжение средней точки после сглаживания будет достаточно большим (в районе питающего напряжения двигателя), его необходимо разделить делителем напряжения до значения половины питающего напряжения.

После прохождения сигнала через фильтр колебания сглаживается и получается ровное напряжение относительно которого можно детектировать пересечение обратной ЭДС.

Рисунок 26. Напряжение после делителя и фильтра низких частот.

Средняя точка будет менять свое значение в зависимости от напряжения (скважности ШИМ), так же как и огибающая сигнала.

Полученные сигналы с компараторов заводятся на микроконтроллер, который их обрабатывает по алгоритму выше.

Пока на этом все.

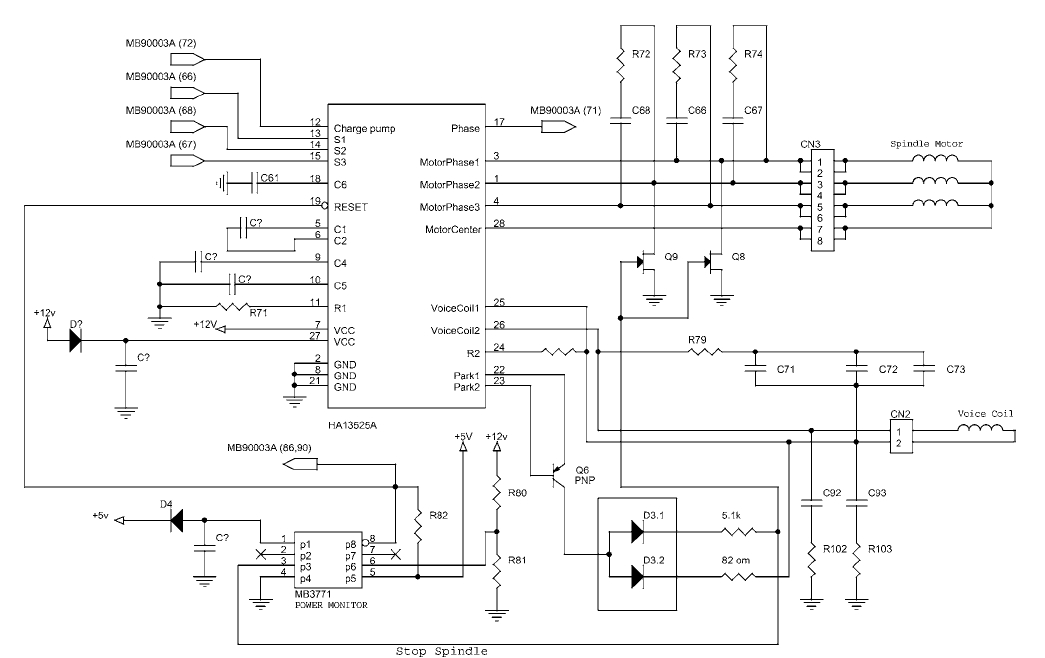

Контроллер трехфазного бесколлекторного двигателя

Каковы должны быть минимальные ресурсы микроконтроллера, работающего в составе привода трехфазного BLDC-мотора? Для ответа на этот вопрос необходимо соотнести возможности чипсета с принципами управления указанного двигателя и предъявляемыми к устройству функциональными требованиями. Если мы рассматриваем рынок простых и дешевых схем управления скоростью в таких применениях, как вентиляторы и насосы, то проблема может быть существенно упрощена. Эти устройства работают при наличии или отсутствии датчиков (необходимых для определения положения ротора), что имеет ряд аргументов «за» и «против». Однако по количеству контактов I/O существенный выигрыш получается в случае, если сигнал положения ротора может быть снят с одного вывода. Кроме того, наличие многофункциональных выходов в пользовательском интерфейсе позволяет изменять их назначение. Благодаря этому, используя определенную технику минимизации, можно сократить количество задействованных контактов процессора и снизить таким образом требования к его ресурсам.

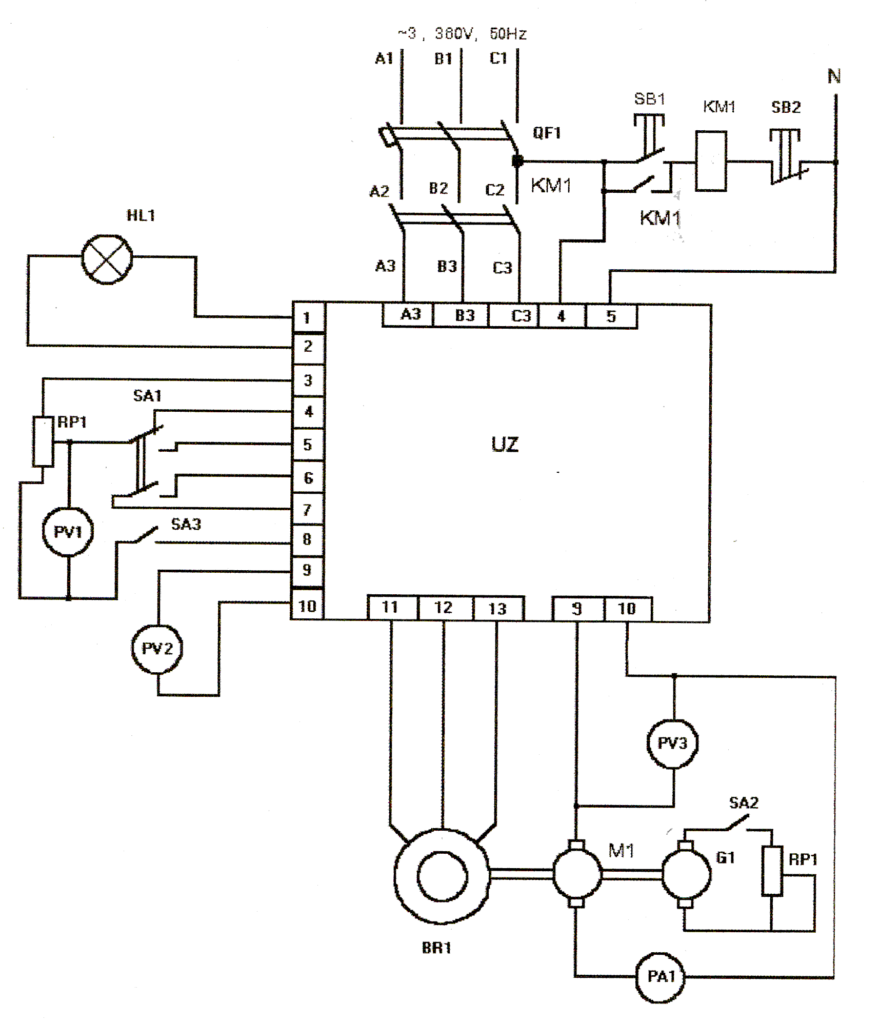

Система управления BLDC-мотором

На рис. 1 приведена блок-схема управления BLDC-мотором, содержащая датчик Холла для формирования обратной связи по положению ротора (как правило, используется три датчика), потенциометр задания скорости, кнопки включения и выключения системы, датчик перегрузки по току и трехфазный силовой каскад, соединенный с мотором.

Рис. 1. Блок-схема управления BLDC-мотором

Общее количество независимых подключений контроллера составляет 11 (пять входов и шесть выходов). Это число можно минимизировать в случае, если микроконтроллер поддерживает многофункциональность выводов и имеет развитую периферию.

Технология минимизации ресурсов

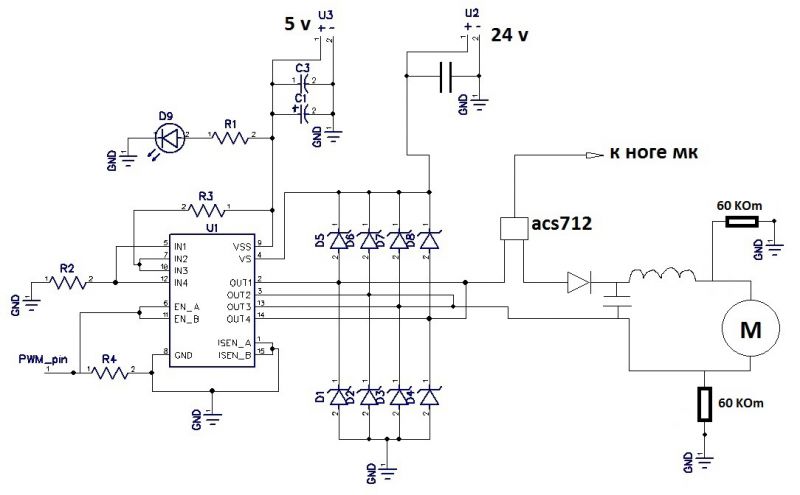

В случае, если используется стандартный шестиступенчатый алгоритм управления BLDC-мотором, в каждый момент времени только два транзистора инвертора (один в верхнем плече и один в нижнем) находятся во включенном состоянии. Управление ключами трехфазного силового каскада не является комплиментарным, транзисторы открываются в т. н. «диагональном режиме». С точки зрения минимизации логики это является преимуществом, поскольку два из трех ключей верхнего уровня закрыты при нормальной работе привода. Сигнал управления третьим транзистором может быть извлечен из двух других с помощью нескольких резисторов и транзисторного инвертора, подключенного к третьему входу верхнего уровня моста (см. рис. 4 — принципиальная схема). Таким образом удается сократить количество использованных выводов контроллера с шести до пяти.

Существует несколько различных путей оптимизации количества системных входов, предназначенных для подключения датчиков Холла, потенциометра, сенсоров тока перегрузки и ключей «Пуск/ Стоп». Датчики Холла, как правило, встраиваются в BLDC-двигатель, поэтому целесообразно интегрировать в мотор и схему, формирующую цифровой интерфейс для их связи с микроконтроллером. Выход подобной схемы выполняется в виде откры- того коллектора с «подтягивающим» резистором. В этом случае требуется один датчик Холла и один цифровой вход микросхемы семейства PIC12F.

Для запуска мотора и задания скорости при включении системы один из входов верхнего плеча трехфазного инвертора может быть сконфигурирован как аналоговый вход. Для реализации данной задачи этот вывод подключается к резистивному делителю и потенциометру уставки, что позволяет задать и считать значение скорости перед пуском мотора.

Ключ «Пуск» кроме основной задачи может нести и дополнительную функцию снижения уставки скорости ниже минимального значения. В аналоговом режиме работы входа, несмотря на то, что один из транзисторов верхнего плеча открывается, это не приводит к появлению тока в двигателе, поскольку все ключи нижнего плеча закрыты. Далее, при пуске мотора, данный контакт конфигурируется как выход управления транзистором верхнего плеча, а резисторы делителя начинают выполнять функцию «подтягивающих» или заземляющих.

Функцию остановки запущенного двигателя удобно выполнять в комбинированном режиме «Пуск/Стоп» в ходе цикла коммутации. Таким образом, остановка мотора реализуется программно-аппаратным методом в процессе выбега. Когда ключ «Стоп» нажимается при вращении, все сигналы управления транзисторами верхнего уровня блокируются, программа анализирует состояние мотора и запускает режим торможения. В простейшем случае функция остановки может выполняться нормально-разомкнутым тумблером, подключенным параллельно описанной выше цепи защиты от токовой перегрузки.

В схеме защиты от перегрузки по току не задействован ни один из выводов I/O микроконтроллера, для этой цели используется цепь подключения питания микросхемы семейства PIC12, позволяющая включить схему в режим перезагрузки при возникновении аварии. Этот тип PIC-контроллера имеет встроенный параллельный стабилизатор, соединенный с источником питания через резистор, номинал которого выбирается в зависимости от условий работы. Таким образом, в случае перегрузки питание микросхемы может быть отключено схемой защиты по току, подключенной параллельно стабилизатору.

В результате проведенной оптимизации системе требуется один выделенный цифровой вход, а также один цифровой/аналоговый и четыре цифровых вывода, выполняющих функции выходов. Здесь не учтен тот факт, что для управления скоростью необходима широтно-импульсная модуляция напряжения, поступающего на BLDC-мотор. В нашем случае контрольные импульсы должны поступать на транзисторы нижнего уровня. В реальности, поскольку в системе используется режим шестиступенчатого управления, ШИМ-сигнал в любой момент времени подается только на один из трех нижних ключей инвертора.

Некоторые PIC-контроллеры обладают особой периферией, способной формировать программный «моторный» ШИМ-сигнал, в то время как другие могут вырабатывать ШИМ-напряжение только на одном из n выходов. В последнем случае полный сигнал управления формируется с помощью, например, периферии ECCP (Enhanced Capture/ Compare Peripheral). В микросхеме PIC12F допускается комбинированное формирование ШИМ-сигнала посредством периферии ECCP или в режиме альтернативной конфигурации выводов (APCFG). Подобная возможность представляется очень удобной, поскольку импульсы могут вырабатываться через ECCP только по двум выводам, в то время как для работы схемы их требуется три, что доступно в режиме APCFG. На сегодняшний день в описанном режиме могут работать два контроллера семейства: PIC12F615 и PIC12HV615 (рис. 2).

Рис. 2. Аппаратная реализация схемы

Программа управления использует сигнал одного датчика Холла для синхронизации импульсов управления транзисторами инвертора, а также для определения моментов времени коммутации по так называемой технологии точного расчета траектории. Помимо всего прочего, это позволяет сформировать замкнутый контур управления скоростью при помощи простейшего ПИД-регулятора, на который поступает сигнал ошибки по скорости (рис. 3).

Рис. 3. Блок-схема управления скоростью мотора

Выход PI-контроллера загружается в регистр коэффициента заполнения импульсов CCPR1, занимая восемь старших разрядов. Выход подсистемы формирования ШИМ-сигнала коммутируется вместе с одним из трех транзисторов нижнего плеча инвертора, что позволяет осуществлять управление мотором и контроль скорости.

Три встроенных таймера PIC12 используются для измерения скорости двигателя по сигналу датчика Холла (TMR1), задания периода коммутации (TMR2) и генерации прерывания после окончания периода предварительного расчета (TMR0).

При включении питания считывается уставка скорости, после чего система может быть запущена с помощью ключа «Пуск». После подачи команды на запуск привода происходит оценка положения ротора и активируется программа формирования короткой разомкнутой петли регулирования. Она работает до тех пор, пока не будет продетектировано появление следующего сигнала датчика Холла. С этого момента времени коммутация инвертора синхронизируется с положением ротора. После успешной обработки двух сигналов датчика Холла программа переключается в режим работы с замкнутой обратной связью по скорости. При возникновении перегрузки по току активируется режим перезапуска питания POR (Power On Reset).

Аппаратная реализация системы управления включает трехфазный BLDC-мотор, низковольтный силовой модуль инвертора и контроллер PIC12F615, подключенный к модифицированной демо-плате Microchip. Было показано, что данная топология схемы позволяет использовать шесть I/O контактов микроконтроллера с многофункциональными выводами. Гибкая внутренняя периферия PIC12HV615 и встроенный параллельный регулятор дают возможность создать схему (рис. 4), выполняющую все необходимые для данного применения функции. Таким образом, создана основа для проектирования простых и дешевых систем управления скоростью в случаях, когда не требуется высокая точность работы привода.

Рис. 4. Принципиальная схема привода BLDC-мотора с контроллером PIC12HV615

Запускаем трехфазный двигатель от HDD (контроллер бесколлекторного двигателя)

То о чем много спрашивают и никто толком не говорит. Разобрал жесткий диск, нарыл там двигатель интересной конструкции. Разобрать не получилось, да и особо не старался. Оказалось что есть такие двигатели, у которых три обмотки и которых необходимо как-то по особому питать чтобы они крутится начали.

В чем прелесть спросите?

Ответ: столько оборотов в минуту из известных мне двигателей дает только движок от формулы 1 🙂

Не зря трехфазные бесколлекторные двигатели нашли широкое применение в авиамоделизме.

Стандартный бесколлекторный двигатель выглядит примерно так:

Двигатели из CD-ROM/DVD-ROM приводов выглядят так:

В интернете есть даже статьи по переделке бесколлекторного двигателя от CD-ROM для дальнейшего его применения в авиамоделизме.

В переделку обычно входят:

— перемотка другим проводом(тоньше или толще диаметром),

— изменение схемы намотки (звезда или треугольник),

— замена обычных магнитов на ниодимовые.

После чего трехфазный двигатель приобретает дополнительные обороты и мощность.

Я в эксперименте использовал обычный бесколлекторный двигатель от HDD привода, виглядит он так:

Предварительно конечно лучше закрепить его на чем-то, я использовал корпус от того самого HDD привода.

Сам двигатель, который я использовал имеет четыре вывода, что говорит о том, что схема намотки у него в виде звезды с отводом от центра, то есть что-то примерно такое:

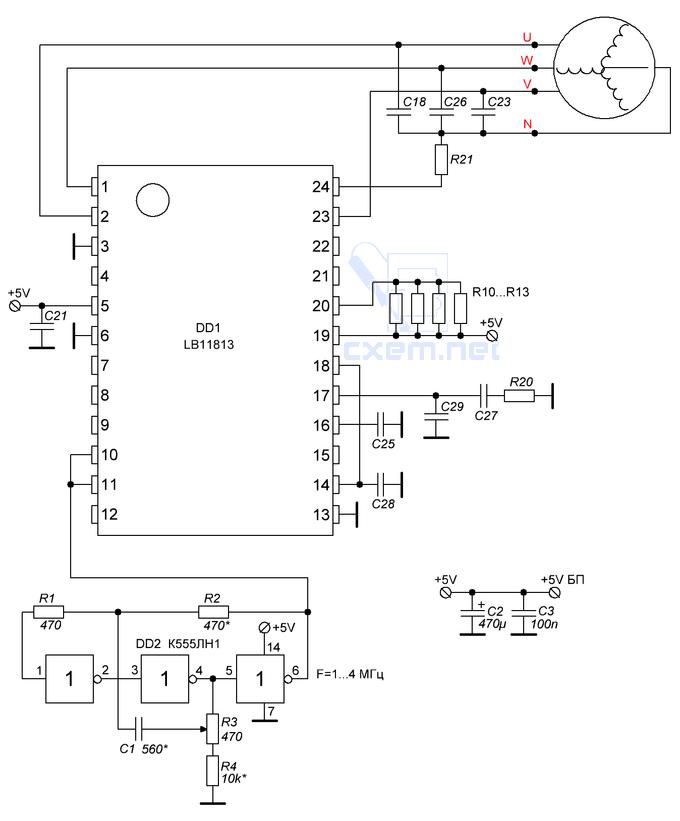

Схема управления простая, и состоит из не большого числа элементов. В виде управляющего устройства использован микроконтроллер ATmega8. Схема устройства показана на рисунке:

В схеме использованы драйверы полевых транзисторов IR4427 и сами полевые транзисторы IRFZ44.

Управляющая программа была написана не мною, автор Дмитрий(Maktep) за что ему отдельное спасибо.Как исключение программа написана на Си для CV-AVR.

ПРограмма транслирована под компилятор WIN GCC.

Частота кварца 8МГц, для устройств с связью по UART рекомендую использовать внешний кварц, так как при тактировании от внутреннего генератора могут появляться ошибки в виду его нестабильной работы при изменении температуры окружающей среды.

#include <avr/io.h>

#include <avr/interrupt.h>

#include <stdio.h>

void USART_Init( unsigned int ubrr);

void USART_Transmit( unsigned char data );

char status,data;

char state;

unsigned int lvl=65530/4;

// USART Receiver interrupt service routine

ISR(USART_RXC_vect)

{

status=UCSRA;

data=UDR;

if (lvl<3000)

{ if (data=='+')

lvl--;

else

if (data=='-')

lvl++;}

else

{if (data=='+')

lvl-=lvl/500;

else

if(data=='-')

//if (lvl,/)

lvl+=lvl/500;

}

}

// Timer1 output compare A interrupt service routine

ISR(TIMER1_COMPA_vect)

{

switch (state)

{

case 0: PORTC=1; break;

case 1: PORTC=3; break;

case 2: PORTC=2; break;

case 3: PORTC=6; break;

case 4: PORTC=4; break;

case 5: PORTC=5; break;

}

if (state<5)

state++;

else

state=0;

}

void USART_Init( unsigned int ubrr)

{

/* Set baud rate */

UBRRH = (unsigned char)(ubrr>>8);

UBRRL = (unsigned char)ubrr;

/* Enable receiver and transmitter */

UCSRB=(1<<RXEN)|(1<<TXEN);

UCSRB |= (1<< RXCIE);

/* Set frame format: 8data, 2stop bit */

UCSRC=0x86;//

UCSRC = (1<<URSEL)|(1<<USBS)|(3<<UCSZ0);

}

void USART_Transmit( unsigned char data ) //

{

while ( !(UCSRA & (1<<UDRE)) ); //

UDR = data; //

}

int main(void)

{

PORTC=0x00;

DDRC=0x07;

// Timer/Counter 1 initialization

// Clock source: System Clock

// Clock value: 8000,000 kHz

// Mode: CTC top=OCR1A

// OC1A output: Discon.

// OC1B output: Discon.

// Noise Canceler: Off

// Input Capture on Falling Edge

// Timer1 Overflow Interrupt: Off

// Input Capture Interrupt: Off

// Compare A Match Interrupt: On

// Compare B Match Interrupt: Off

TCCR1A=0x00;

TCCR1B=0x09;

TCNT1H=0x00;

TCNT1L=0x00;

ICR1H=0x00;

ICR1L=0x00;

OCR1AH=0xFF;

OCR1AL=0xFF;

OCR1BH=0x00;

OCR1BL=0x00;

// Timer(s)/Counter(s) Interrupt(s) initialization

TIMSK=0x10;

USART_Init (8);//28800 4MHz

USART_Transmit('O');

USART_Transmit('k');

USART_Transmit('!');

USART_Transmit(0x0d);

USART_Transmit(0x0a);

// Global enable interrupts

sei();

while (1)

{

OCR1A=lvl;

};

}

Скачать проект Win AVR

Алгоритм работы построен так, что при нажатии на клавиатуре кнопки «+» передается по UART в микроконтроллер, который увеличивает скорость коммутации обмоток. И при нажатии на кнопку «—» все выполняется наоборот, то есть обороты двигателя уменьшаются. Для работы устройства дополнительно понадобится UART-RS232 конвертер.

Эксперимент показал что при данной программе и данной схеме включения можно разогнать двигатель до приличных оборотов, точное число не известно, думаю в пределах 30 000 оборотов в минуту. Но к сожалению сила двигателя недостаточная для раскручивания пластикового пропеллера, верней с пропеллером двигатель набирает обороты, но при нагрузке происходит сбой и остановка двигателя.

Для избежания данного недостатка применяются датчики Холла, устройства контролирующие положение ротора бесколлекторного двигателя. Это сделано для того, чтобы импульс на обмотку двигателя подавать именно в тот момент когда ротор проходит конец обмотки, то есть для смещения момента силы ближе к концу прохождения сектора обмотки. Это даст прирост мощности двигателя и он не будет глохнуть при нагрузках.

Видео работы устройства:

В видеоролике показано как я закрепил два кусочка пластика вырезанных из телефонной карточки в виде лепестка и прикрученных к ротору двигателя.

В планах попробовать применить ШИМ для коммутации обмоток. Рассчитываю на повышение мощности, улучшение характеристик разгона двигателя (в частности скорости разгона), повышение КПД.

3-фазное бесщеточное управление двигателем постоянного тока с датчиками холла

Трехфазное бесшумное управление двигателем постоянного тока с датчиками Холла

В этой статье описывается, как управлять трехфазным бесщеточным двигателем постоянного тока с использованием GreenPAK.

Бесщеточные электродвигатели постоянного тока (BLDC), также известные как электронно-коммутируемые двигатели (ECM, EC двигатели) или синхронные двигатели постоянного тока, являются синхронными двигателями, питаемыми от постоянного тока через инвертор или импульсный источник питания, который производит электрический ток переменного тока для управления каждой фазой двигателя через контроллер замкнутого контура. Контроллер обеспечивает импульсы тока к обмоткам двигателя, которые управляют скоростью и крутящим моментом двигателя.

Преимущества бесколлекторного двигателя на щетковом двигателе — это отношение высокой мощности к весу, высокая скорость и электронное управление. Бесщеточные двигатели находят применение в таких местах, как компьютерная периферия (дисковые накопители, принтеры), ручные электроинструменты и транспортные средства, которые варьируются от моделей самолетов до автомобилей.

Принцип построения и эксплуатации

Конструкция и работа двигателя BLDC очень похожи на асинхронные двигатели переменного тока и моторы постоянного тока. Как и все другие двигатели, двигатели BLDC также состоят из ротора и статора, что видно на рисунке 1.

Рисунок 1. Конструкция двигателя BLDCСтатор двигателя BLDC изготовлен из многослойной стали, сложенной для переноса обмоток. Обмотки в статоре могут быть расположены в двух шаблонах: звездный рисунок (Y) или дельта-шаблон (Δ). Основное различие между двумя шаблонами заключается в том, что Y-образная диаграмма дает высокий крутящий момент при низких оборотах, а диаграмма Δ дает низкий крутящий момент при малой скорости вращения. Это связано с тем, что в конфигурации Δ половина напряжения подается на обмотку, которая не приводится в движение, что увеличивает потери и, в свою очередь, эффективность и крутящий момент. Двигатели BLDC управляются с использованием электрических циклов. Один электрический цикл имеет 6 состояний. На фиг. 2 показана последовательность коммутации двигателя на основе датчика Холла.

Рисунок 2. Временная диаграмма последовательности коммутации двигателя на датчике ХоллаОсновополагающие принципы работы двигателя BLDC такие же, как и с мотором постоянного тока. В случае мостового двигателя постоянного тока обратная связь реализуется с использованием механического коммутатора и щетки. В двигателе BLDC обратная связь достигается за счет использования нескольких датчиков обратной связи. Наиболее часто используемые датчики — датчики Холла и оптические датчики.

В трехфазном BLDC количество зубьев (полюсов) кратно 3, а количество магнитов кратно 2. В зависимости от количества магнитов и зубьев каждый двигатель имеет различное количество зубцов (т.е. магнитные аттракционы между роторы и статоры), шаг за ход. Чтобы вычислить количество шагов (N), нам нужно знать, сколько зубов и сколько магнитов используется в двигателе. Мотор, используемый в этой заявке, имеет 12 зубьев (полюсов) и 16 магнитов.

Итак, чтобы сделать 1 оборот, нам нужно сгенерировать 48 электрических шагов.

Проектирование трехфазного бесщеточного двигателя постоянного тока

Основная блок-схема и типичная схема приложения показаны на рис. 3 и рис. 4 соответственно.

Рисунок 3. Блок-схемаРисунок 4. Типичная схема приложенияЭта конструкция имеет 2 входа для управления скоростью и направлением двигателя. PIN № 8 контролирует направление; уровень HIGH на выводе № 8 показывает, что вращение двигателя по часовой стрелке, а уровень LOW указывает, что он против часовой стрелки. PIN № 2 используется для управления скоростью через входную частоту. Отсутствие сигнала частоты на этом контакте отключит драйвер, и двигатель остановится. Применяя частоту к этому выводу, он запустит двигатель в течение первых 500 мс. Использование входной частоты позволяет очень точно контролировать скорость двигателя. Для расчета RPM нам нужно знать, сколько электрических шагов содержит мотор:

Двигатель в этом приложении имеет 48 шагов, поэтому на частоте 5 кГц двигатель будет работать со скоростью 6250 об / мин.

Конструкцию можно разделить на 4 части (рисунок 5): блок обработки датчиков Холла, блок управления затвором, блок управления PWM или блок управления скоростью и блок защиты.

Рисунок 5. ДизайнБлок обработки датчиков Холла включает в себя ACMP (ACMP0, ACMP3, ACMP4), фильтры деформирования (DLY1, DLY5, DLY6) и DFF (DFF6, DFF7, DFF8). Датчики Холла, используемые в этом проекте, имеют 4 контакта; VDD, GND и 2 дифференциальных выхода, которые подключены к входам IN + и IN для ACMP. Внутренний компонент Vref, установленный в 1, 2 В, используется как VDD для датчиков Холла. Отфильтрованные сигналы от ACMP поступают в D-входы DFF. Входная частота синхронизирует эти DFF и устанавливает скорость вращения. Сигналы от этих DFF переходят к драйверу ворот и 3-бит LUT14, который настроен как XNOR. Результат состоит в том, что выход чередуется на уровень каждый раз, когда любой датчик Холла меняет свою полярность. Оба краевых детектора генерируют фактическую частоту частоты (частота Холла), которая сравнивается с входной частотой для генерации сигнала ШИМ для управления скоростью вращения.

Блок драйвера ворот включает 12 3-битных LUT, которые коммутируют внешние транзисторы в зависимости от обратной связи датчиков Холла. 6 для LUT (3-бит LUT8 — 3-бит LUT13) используются для направления CW, а для переключения в направлении CCW используются еще 6 (3-бит LUT1 — 3-бит LUT6). Этот блок также включает 3 2-битных LUT (2-бит LUT4, 2-бит LUT5 и 2-бит LUT6) для смешивания сигналов для PMOS-транзисторов каждой фазы с PWM, чтобы гарантировать, что скорость вращения не зависит от нагрузки.

Контроллер PWM включает в себя компонент PWM2, счетчик CNT8, конечный автомат FSM1, 3-бит LUT15, 2 DFF (DFF0 и DFF1), детектор переднего фронта PDLY0 и инвертор INV0. DFF0 и DFF1 вместе работают как частотный компаратор; Выход DFF0 nQ выходит за пределы LOW, когда входная частота выше, чем частота Холла, а выход DFF1 nQ выходит за пределы LOW, когда входная частота ниже частоты Холла.

На уровне LOW на входе «+» выход PWM2 OUT + генерирует сигнал ШИМ с рабочим циклом, который колеблется от 256/256 до 1/256. На уровне LOW на входе «-» PWM2 OUT + генерирует PWM с изменяющимся рабочим циклом от 1/256 до 256/256. Частота ШИМ составляет ~ 100 кГц, а рабочий цикл IC установлен на 0% при запуске.

Двигатель останавливается до тех пор, пока не будет применена входная частота до PIN2. После подачи частоты на PIN2 выход DFF0 nQ будет гореть LOW, а PWM увеличит рабочий цикл от 0 до 99, 6%. Двигатель будет продолжать вращаться, пока датчики Холла превысят входную частоту. На этом этапе вывод DFF0 nQ будет ВЫСОКИЙ, и выход DFF1 nQ будет гореть LOW. Эта инверсия приводит к тому, что рабочий цикл PWM уменьшается до приемлемого значения при непосредственном VDD и нагрузке, наблюдаемой на двигателе. Эта система будет постоянно работать, чтобы сбалансировать рабочий цикл ШИМ. Функциональность FSM1, CNT8, 3-бит LUT15 и PWM2 описана более подробно в примечании к применению AN-1052.

Защитный блок включает в себя 2 задержки (DLY2 и DLY9), счетчик CNT0 и 2-бит LUT0, сконфигурированный как вентиль XOR. Эта часть конструкции используется для защиты от выгорания двигателя и внешних полевых транзисторов. Если двигатель застревает или не может запуститься, датчики Холла не смогут дать обратную связь, необходимую для выключения двигателя. Если после 100 мс DLY2 выход не поступит, то обратный сигнал LOW и 2-бит LUT0 отключит двигатель. Если это происходит, CNT0 и DLY9 пытаются запустить двигатель каждые 500 мс в течение 8 мс. Этот период достаточен для запуска двигателя, но он недостаточно длинный, чтобы вызвать повреждение двигателя.

Рисунок 6. Объем работы двигателя BLDCВывод

В этой статье показано, как пользователи могут управлять трехфазным бесщеточным двигателем постоянного тока с использованием SLG46620 GreenPAK CMIC и датчиков эффекта Холла. SLG46620 также содержит другие функции, которые могут быть использованы для этого проекта. Например, АЦП внутри GreenPAK может интерпретировать входное напряжение постоянного тока и генерировать импульс ШИМ от значения, а не использовать входную частоту.

Раньше, если разработчик хотел бы управлять двигателем BLDC, они были бы ограничены как электрическими характеристиками, так и функциями выделенных готовых решений IC. Это вынудило дизайнеров выбирать фиксированную функцию и потенциально избыточное или дорогостоящее решение, которое часто ограничивало бы IO своей системы.

Диалог GreenPAK отменяет этот процесс проектирования, возвращая конфигурацию обратно в руки дизайнера. Используя это приложение GreenPAK как универсально-применимую (и настраиваемую) трехфазную схему управления двигателем BLDC, дизайнер может выбрать распиновку и внешние полевые транзисторы, которые отвечают уникальным электрическим характеристикам своего проекта. Кроме того, даже учитывая внешние полевые транзисторы, решение Dialog GreenPAK по-прежнему достаточно мало, чтобы дизайн системы и стоимость спецификации были чрезвычайно конкурентоспособными по сравнению с выделенными ИС.

Рекомендации

Для соответствующих документов и программного обеспечения вы можете посетить страницу Гринпака.

Загрузите бесплатное программное обеспечение GreenPAK Designer (1), чтобы открыть .gp-файлы (2) и просмотреть предлагаемый дизайн схемы. Используйте инструменты разработки GreenPAK (3), чтобы заморозить дизайн в индивидуальную микросхему за считанные минуты. Dialog Semiconductor предоставляет полную библиотеку примечаний к приложениям (4) с примерами дизайна, а также объяснения функций и блоков в IC Dialog.

(1) Программное обеспечение GreenPAK Designer, Загрузка программного обеспечения и руководство пользователя

(2) .gp, файл дизайна GreenPAK (загрузка файла zip)

(3) Инструменты разработки GreenPAK

(4) Замечания по применению GreenPAK

Отраслевые статьи — это форма контента, которая позволяет отраслевым партнерам делиться полезными новостями, сообщениями и технологиями с читателями All About Circuits таким образом, что редакционный контент не очень подходит. Все отраслевые статьи подчиняются строгим редакционным правилам с целью предоставления читателям полезных новостей, технических знаний или историй. Точки зрения и мнения, выраженные в отраслевых статьях, являются точками партнера, а не обязательно для All About Circuits или его авторов.

Управление бесколлекторным двигателем постоянного тока, принцип работы

Бесколлекторные двигатели применяются в самых разных областях, так как это надежные, долговечные и стойкие к поломкам агрегаты. В быту чаще всего используется двигатель постоянного тока на 12 вольт, но бывают модели с большей мощностью.

Преимущества бесколлекторного двигателя

По сравнению со своими коллекторными «собратьями» бесколлекторные механизмы обладают некоторыми преимуществами:

- Компактность и небольшой вес. Двигатели можно установить на маленькие устройства.

- Очень высокий КПД. Их использование выгодно.

- Отсутствие контактов переключения и крутящего момента. Поскольку функции постоянных магнитов выполняют транзисторы МОП, источники потерь отсутствуют.

- Отсутствие стирающихся и ломающихся элементов.

- Широкий диапазон изменения скорости вращения.

- Способность переносить большую нагрузку по моменту.

Бесколлекторный двигатель оснащается электронным блоком управления, который стоит достаточно дорого – это, пожалуй, единственный его недостаток.

Как работает бесколлекторный двигатель постоянного тока

Принцип работы бесколлекторного двигателя постоянного тока тот же, что и у агрегатов других моделей. Но, как видно из названия, основная особенность механизма – отсутствие коллектора (этот узел сложен, тяжел, требует обслуживания и может искрить). Роль ротора выполняет шпиндель, вокруг которого установлены проволочные обмотки с разными магнитными полями. Количество прямоугольных магнитов, установленных у ротора, может быть разным, но обязательно четным (как и число полюсов). В случае если несколько магнитов составляют один полюс, число полюсов меньше числа магнитов.

Вращение достигается благодаря смене направления магнитного поля в определенной последовательности. Взаимодействуя с магнитными полями ротора, постоянные магниты приводят статор в движение. От их мощности зависит момент силы.

Управление бесколлекторным двигателем постоянного тока

В двигателях подобного типа управление коммутацией осуществляется с помощью электроники. Регуляторы хода бывают двух видов:

- Без датчиков, используемые при отсутствии существенного изменения пускового момента или необходимости в управлении позиционированием (в вентиляторе). Широкое распространение этого вида регуляторов объясняется простотой их изготовления.

- С датчиками, устанавливаемые в агрегатах с существенным варьированием пускового момента (в низкооборотистых механизмах).

Положение ротора при подаче токовых сил на обмотки определяется электронной системой и датчиком положения. Наиболее распространены следующие типы датчиков:

- Датчик Холла. Этот узел изменяет свои выводы при переключении обмоток. Для измерения тока и частоты вращения применяется устройство с разомкнутым контуром. К датчику присоединяются три ввода. При изменении показаний запускается переработка прерывания. Если нужно обеспечить быстрое реагирование обработки прерывания, датчик следует подключить к младшим выводам порта.

- Датчик положения с микроконтроллером. Управление бесколлекторным двигателем постоянного тока осуществляется с помощью AVR ядра (чипа для выполнения тех или иных задач). Программа, вшитая в плату AVR, максимально быстро запускает двигатель при отсутствии дополнительных внешних приборов и управляет скоростью.

- Система arduino. Эта аппаратная вычислительная платформа представляет собой плату, состоящую из микроконтроллера Atmel AVR и элементарной обвязки программирования. Ее задача – конвертирование сигналов с одного уровня на другой. Нужную программу можно установить через USB.

Для устранения погрешностей в определении положении ротора, провода при подключении контроллера делают максимально короткими (12-16 см). Среди программных настроек контроллеров можно перечислить:

- смену направления;

- плавное выключение и торможение;

- ограничение тока;

- опережение КПД и мощности;

- жесткое/плавное выключение;

- быстрый/жесткий/мягкий старт;

- режим газа.

Некоторые модели контроллеров содержат драйвера двигателя, что дает возможность его запуска напрямую, без установки дополнительных драйверов.

Драйверы от TI: Управляй любым электродвигателем

26 мая 2016

В ассортименте полупроводниковых компонентов производства компании Texas Instruments широко представлены микросхемы драйверов для управления всеми типами электродвигателей, которые, совершенствуясь, находят все более широкое применение в самом различном оборудовании. Компания предлагает решения для создания приводов, работающих в широком диапазоне токов и напряжений, обеспечивающих надежную и удобную эксплуатацию коллекторных, бесколлекторных и шаговых двигателей с полным комплексом защит по току, напряжению и температуре.

Электродвигатели находят широчайшее применение в современном высокотехнологическом укладе жизни. Этот тип электромеханического привода по-прежнему является одним из наиболее распространенных и востребованных. Электродвигатели самого разного назначения являются одной из основных составляющих любого производства, повсеместно используются в офисной и домашней технике, в системах мониторинга и управления зданий и объектов. Очень широкое распространение электродвигатели нашли на современном транспорте. Еще более впечатляющее будущее уготовано электродвигателям в электромобилях и роботах.

С развитием технологий традиционные двигатели совершенствуются и находят все новые области применения. Современные высокоточные станки и робототехника немыслимы без электродвигателей с интеллектуальными системами управления. На земле, в воздухе и под водой электродвигатели остаются широко востребованным преобразователем электрической энергии в механическую.

Типы электродвигателей, способы управления и возникающие сложности

Впервые созданный в 1834 году русским ученым Якоби преобразователь электрической энергии во вращательное движение получил название электродвигатель. С тех пор он был серьезно усовершенствован – появилось множество новых вариантов, но использованные при его создании принципы электромагнетизма по-прежнему являются основой всех модификаций современных электродвигателей.

Проводник с проходящим по нему током (рисунок 1) создает вокруг себя магнитное поле, интенсивность (магнитная индукция) которого пропорциональна количеству витков, в случае использования катушки (N), и величине проходящего по ней тока (I), где, В – вектор магнитной индукции, К – магнитная постоянная, N – число витков, I – сила тока.

Рис. 1. Электромагнетизм в основе работы электродвигателя

Изменение направления тока влияет и на направление магнитного поля проводника.

При этом на помещенный во внешнее магнитное поле проводник с током действует сила Лоренца, вызывающая его вращательное перемещение. Направление вращения легко определяется с помощью известного правила правой руки для проводника с током в магнитном поле (рисунок 2). Сила (F), действующая на проводник в магнитном поле, равна произведению силы тока (I) в проводнике на вектор магнитной индукции поля (B) и длину проводника (L). F = LIB.

Рис. 2. Перемещение проводника с током в магнитном поле (Сила Лоренца)

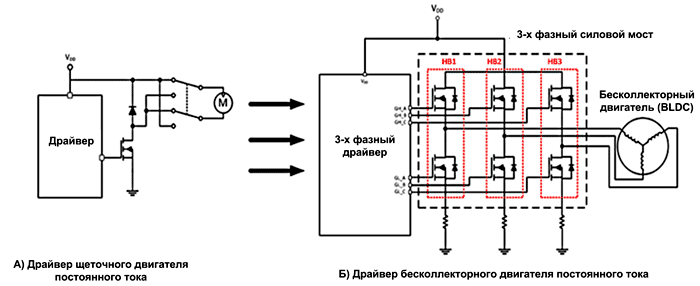

Коллекторные двигатели

Коллекторные двигатели постоянного тока (Brushed DC или BDC, по терминологии TI) сегодня относятся к одним из наиболее распространенных механизмов электромагнитного вращения.

В магнитном поле собранного из постоянных магнитов статора вращается многосекционный ротор с катушками, которые попарно и попеременно подключаются через коммутируемые коллекторные ламели на оси ротора (рисунок 3). Выбор пары активируемых катушек выполняется на основании закона Лоренца в соответствии с правилом Буравчика. Источник тока всегда подключен к катушкам, силовые линии магнитного поля которых смещены на угол, близкий к 90°, относительно магнитного поля статора.

Рис. 3. Принцип действия коллекторного электродвигателя (BDC)

Электродвигатели подобного типа часто используют статор с постоянными магнитами. Они позволяют легко регулировать скорость вращения и отличаются невысокой стоимостью.

Также широко используется вариант 2-обмоточного электродвигателя подобного типа, но со статорной обмоткой вместо постоянного магнита. Такие модели обладают большим пусковым моментом и могут работать не только на постоянном, но и на переменном токе. Электродвигатели подобного типа почти повсеместно используются в различной бытовой технике.

К недостаткам этой конструкции BDC стоит отнести износ щеточно-коллекторного узла в процессе эксплуатации. Кроме того, из-за искрообразования при коммутации отдельных обмоток ротора отмечается повышенный уровень электромагнитных помех, что не позволяет использовать такие двигатели во взрывоопасных средах.

Особенностью двигателей BDC также является повышенный нагрев ротора, охлаждение которого затруднено в силу конструктивных особенностей двигателя.

Достоинства коллекторных двигателей:

- малая стоимость;

- простая система управления;

- 2-обмоточные коллекторные двигатели, обладающие высоким крутящим моментом и способные работать на постоянном и переменном токе.

Особенности эксплуатации коллекторных двигателей:

- щетки требуют периодического обслуживания, понижают надежность двигателя;

- в процессе коммутации возникают электрические искры и электромагнитные помехи;

- затруднен отвод тепла от перегревающегося ротора.

Бесколлекторные двигатели

Несколько менее распространенными среди двигателей постоянного тока являются модели с бесщеточной конструкцией (BrushLess DC или BLDC), использующие ротор с постоянными магнитами, которые вращаются между электромагнитами статора (рисунок 4). Коммутация тока здесь выполняется электронным способом. Переключение обмоток электромагнитов статора заставляет магнитное поле ротора следовать за его полем.

Рис. 4. Принцип действия бесколлекторного электродвигателя (BLDC)

Текущее положение ротора обычно контролируется энкодерами или датчиком на основе эффекта Холла, либо применяется технология с измерением напряжения противо-ЭДС на обмотках без использования в этом случае отдельного датчика положения ротора (SensorLess).

Коммутация тока обмоток статора выполняется с помощью электронных ключей (вентилей). Именно поэтому бесколлекторные двигатели BLDC часто называют «вентильными». Очередность подключения пары обмоток двигателя происходит в зависимости от текущего положения ротора.

Принцип работы BLDC основан на том, что контроллер коммутирует обмотки статора так, чтобы вектор магнитного поля статора всегда был сдвинут на угол, близкий к 90° или -90° относительно вектора магнитного поля ротора. Вращающееся при переключении магнитное поле заставляет перемещаться вслед за ним ротор с постоянными магнитами.

При использовании трехфазного сигнала управления подключенными к источнику тока всегда оказываются только две пары обмоток, а одна – отключена. В результате последовательно используется комбинация из шести состояний (рисунок 5).

Рис. 5. Чередование фаз при вращении BLDC

Электродвигатели без датчиков положения ротора отличаются повышенной технологичностью процесса изготовления и более низкой стоимостью. Подобная конструкция упрощает герметизацию внешних подключаемых выводов.

В качестве датчиков скорости и положения ротора в BLDC могут использоваться датчики Холла, которые отличаются небольшой стоимостью, но также и достаточно невысоким разрешением. Повышенное разрешение обеспечивают вращающиеся трансформаторы (резольверы). Они отличаются высокой стоимостью и требуют использования ЦАП, так как выходной сигнал у них синусоидальный. Высоким разрешением, но пониженной надежностью, обладают оптические датчики. На рисунке 6 представлены выходные сигналы датчиков разного типа при вращении ротора двигателя.

Рис. 6. Датчики положения ротора электродвигателей

Преимущества двигателей BLDC:

- высокая эффективность;

- отсутствие щеток, обеспечивающее повышенную надежность, снижение затраты на обслуживание;

- линейность тока/крутящего момента;

- упрощенный отвод тепла.

Особенности применения двигателей BLDC:

- более сложная система управления с обратной связью по положению ротора;

- пульсации крутящего момента.

Шаговые двигатели

Шаговые двигатели (ШД) получили достаточно широкое распространение в системах автоматики и управления. Они являются еще одним типом бесколлекторных двигателей постоянного тока. Конструктивно ШД состоят из статора, на котором размещены обмотки возбуждения, и ротора, выполненного из магнитных материалов. Шаговые двигатели с магнитным ротором позволяют обеспечить больший крутящий момент и жесткую фиксацию ротора при обесточенных обмотках.

В процессе вращения ротор ШД перемещается шагами под управлением подаваемых на обмотки статора импульсов питания. Шаговые двигатели удобны для использования в приводах машин и механизмов, работающих в старт-стопном режиме. Их диапазон перемещения задается определенной последовательностью электрических импульсов. Такие двигатели отличаются высокой точностью, не требуют датчиков и цепей обратной связи. Угол поворота ротора зависит от количества поданных импульсов управления. Точность позиционирования (величина шага) зависит от конструктивных особенностей двигателя, схемы подключения обмоток и последовательности подаваемых на них управляющих импульсов.

В зависимости от конфигурации схемы подключения обмоток шаговые двигатели делятся на биполярные и униполярные. Биполярный двигатель имеет в каждой из двух фаз единую обмотку для обоих полюсов статора, которая для изменения направления магнитного поля должна переполюсовываться драйвером. Биполярный двигатель имеет две обмотки и, соответственно, четыре вывода. Для управления таким ШД требуется мостовой драйвер или полумостовая схема с 2-полярным питанием. При биполярном управлении одновременно работают две обмотки и крутящий момент примерно на 40% больше. На рисунке 7 представлена последовательность сигналов управления при вращении биполярного ШД.

Рис. 7. Последовательность сигналов управления биполярным ШД

Униполярный двигатель использует в каждой фазе одну обмотку со средним выводом и позволяет использовать более простую схему управления с одним ключом на каждую из четырех полуобмоток.

Четырех обмоточные ШД могут использоваться как в биполярной, так и в униполярной конфигурации.

При протекании тока по одной из катушек ротор стремится изменить положение так, чтобы противоположные полюса ротора и статора установились друг против друга. Для непрерывного вращения ротора катушки попеременно переключают.

На практике используются разные способы подачи питания на четыре обмотки статора. Чаще всего применяют попарное подключение с полношаговым или полушаговым режимом работы. В полношаговом режиме ротор с двумя полюсами, вращающийся в переключаемом магнитном поле двух пар катушек, может занимать четыре положения (рисунок 8).

Рис. 8. Полношаговый режим управления ШД

Получить удвоенную точность позиционирования и восемь позиций позволяет полушаговый режим работы (рисунок 9). Для его реализации добавляется промежуточный шаг с одновременной запиткой всех четырех катушек.

Рис. 9. Полушаговый режим управления ШД

Значительно увеличить количество промежуточных положений и точность позиционирования позволяет режим микрошага. Идея микрошага заключается в подаче на обмотки шагового двигателя вместо импульсов управления непрерывного сигнала, напоминающего по форме ступенчатую синусоиду (рисунок 10). Полный шаг в этом случае делится на маленькие микрошаги, а вращение становится более плавным. Режим микрошага позволяет получить наиболее точное позиционирование. Кроме того, в этом режиме значительно снижается присущая шаговым двигателям вибрация корпуса.

Рис. 10. Управление ШД в режиме микрошага

Достоинства шаговых двигателей:

- невысокая стоимость благодаря отсутствию схем контроля скорости вращения и позиционирования;

- высокая точность позиционирования;

- широкий диапазон скоростей вращения;

- простой интерфейс управления с цифровыми контроллерами;

- очень высокая надежность;

- хороший удерживающий момент.

Особенности применения шаговых двигателей:

- ШД присуще явление резонанса;

- из-за отсутствия обратной связи возможна потеря контроля положения;

- потребление энергии не уменьшается даже при работе без нагрузки;

- затруднена работа на очень высоких скоростях;

- невысокая удельная мощность;

- достаточно сложная схема управления.

Традиционные решения для управления электродвигателями

Современная прецизионная система управления электродвигателем постоянного тока включает в себя микроконтроллер для обработки данных и блок управления питанием обмоток двигателя, часто называемый драйвером. В состав драйвера входит логическая схема для преобразования кодированных посылок в цифровые управляющие сигналы, из которых в блоке Gate Driver формируются аналоговые сигналы для управления силовыми ключами на основе полевых транзисторов (FET). FET могут входить в состав драйвера или размещаться в отдельном блоке. Кроме того, в состав драйвера входят схемы защиты силовых цепей и цепи обратной связи для контроля работы двигателя.

На рисунке 11 представлены варианты блок-схем для интегрированного и предварительного драйверов. Каждое из решений имеет свои преимущества и особенности. Предварительный драйвер (Pre-Driver) имеет значительно облеченный температурный режим, позволяет выбирать внешние силовые ключи в соответствии с мощностью подключаемого двигателя. Полнофункциональный интегрированный драйвер позволяет создавать более компактные системы управления, минимизирует внешние соединения, но значительно усложняет обеспечение необходимого температурного режима.

Рис. 11. Блок-схемы систем управления двигателем

Так, у интегрированного драйвера TI DRV8312 максимальная рабочая температура отдельных элементов на плате может достигать 193°С, а у предварительного драйвера DRV8301 этот показатель не превышает 37°С.

Рис. 12. Смена направления вращения коллекторного двигателя

Одной из наиболее распространенных схем для коммутации обмоток двигателей является мост типа “H”. Название схемы связано с конфигурацией подключения, которая похожа на букву “H”. Эта электронная схема позволяет легко изменять направление тока в нагрузке и, соответственно, направление вращения ротора. Напряжение, прикладываемое к обмоткам через транзисторы моста, может быть как постоянным, так и модулированным с помощью ШИМ. H-мост предназначен, в первую очередь, для смены полярности питания двигателя – реверса (рисунок 12), но также позволяет тормозить вращение, коротко замыкая выводы обмоток (рисунок 13).

Рис. 13. Режимы вращения, быстрого и медленного торможенияс

Важнейшей характеристикой силовых элементов моста, в качестве которых сегодня часто используют полевые транзисторы с изолированным затвором, является величина сопротивления открытого канала между истоком и стоком транзистора – RDSON. Значение RDSON во многом определяет тепловые характеристики блока и энергетические потери. С увеличением температуры RDSON также растет, а ток и напряжение на обмотках уменьшаются.

Использование управляющих сигналов с ШИМ позволяет уменьшить пульсации крутящего момента и обеспечить более плавное вращение ротора двигателя. В идеале частота ШИМ должна быть выше 20 кГц, чтобы избежать акустического шума. Но с увеличением частоты растут потери на транзисторах моста в процессе коммутации.

Из-за индуктивных свойств нагрузки в виде обмоток форма тока в ней не соответствует форме подаваемого напряжения ШИМ. После подачи импульса напряжения ток нарастает постепенно,а в паузах ток плавно затухает из-за возникновения в обмотках противо-ЭДС. Наклон кривой на графике тока, амплитуда и частота пульсаций влияют на рабочие характеристики двигателя (пульсации крутящего момента, шум, мощность и так далее).

Для ускоренного затухания в обмотках электродвигателей возбуждаемого эффектом противо-ЭДС тока используют диоды в обратном включении, шунтирующие переходы «сток-исток» транзисторов, либо закорачивают обмотки через переходы «сток-исток» двух транзисторов, одновременно включенных в разных плечах моста. На рисунке 13 представлены три состояния моста: рабочее, быстрого торможения (Fast Decay) и медленного торможения (Slow Decay).

А наиболее эффективным считается комбинированный режим (Mixed Decay), при котором в паузе между рабочими импульсами сначала работают диоды, шунтирующие сток-исток транзисторов, а затем включаются транзисторы в нижних плечах моста.

Решения для управления электродвигателями от TI

Среди полупроводниковых компонентов, выпускаемых компанией TI, представлен обширный ассортимент различных драйверов для управления электродвигателями постоянного тока. Все они требуют минимума внешних компонентов, позволяют создавать компактные решения для управления двигателями с рабочим напряжением до 60 В, отличаются повышенной надежностью, обеспечивают быстрое и простое проектирование систем привода электродвигателями.

Встроенные в драйверы интеллектуальные функции требуют минимальной поддержки внешнего управляющего микроконтроллера (MCU), обеспечивают расширенные коммутационные возможности для обмоток, поддерживают внешние датчики и цифровые контуры управления. Комплекс защитных функций включает ограничение напряжения питания, защиту от превышения тока и короткого замыкания, понижения напряжения и повышения рабочей температуры.

Весь модельный ряд драйверов TI разбит на три раздела: шаговые, коллекторные и бесколлекторные двигателей постоянного тока. В каждом из них на сайте компании действует удобная система подбора по целому ряду параметров. Есть отдельные драйверы, предназначенные для использования с двигателями разных типов.

Драйверы TI для шаговых двигателей

Большой раздел решений TI для управления двигателями включает драйверы для ШД (рисунок 14), которые выпускаются как со встроенными силовыми ключами на основе FET, так и в виде предварительных драйверов, предоставляющих пользователю подбор необходимых силовых ключей. Всего в модельном ряду компании более 35 драйверов для ШД.

Рис. 14. Драйверы TI для управления шаговыми двигателями

TI предлагает широкий выбор наиболее современных решений для управления перемещением и точным позиционированием с использованием микрошаговых схем управления, обеспечивающих электродвигателей плавным перемещением в широком диапазоне напряжения и тока.

Отдельные драйверы, используя один управляющий контроллер, позволяют управлять сразу двумя двигателями, имея для этого четыре встроенных моста на основе FET. Есть драйверы с встроенными FET, например, DRV8834, которые можно подключить для управления к двум обмоткам шагового двигателя или использовать эти же выводы для управления двумя электродвигателями постоянного тока (рисунок 15).

Рис. 15. Блок-схема драйвера DRV8834

Для более плавного перемещения ротора в драйверах для ШД используется настраиваемый механизм сглаживания импульсов тока (режимы Slow, Fast, Mixed Decay). Система расчета микрошага может быть следующих типов:

- встроенной в драйвер;

- с использованием внешнего опорного сигнала.

Не требуют внешнего контроллера для микрошагового перемещения драйверы DRV881, DRV8818, DRV8821, DRV8824 и DRV8825. Здесь шаг перемещения и алгоритм коммутации обмоток рассчитываются схемой, встроенной в драйвер.

Более простые драйверы DRV8812, DRV8813, DRV8828, DRV8829, DRV8841, DRV8842 и DRV8843 обеспечивают микрошаговое вращение с использованием получаемого от внешнего контроллера опорного напряжения (Vref). Уровень дробления основного шага может достигать 1/128 или 1/256.

Для управления ШД с униполярным подключением обмоток TI предлагает драйверы DRV8803, DRV8804, DRV8805 и DRV8806.

Драйверы TI для BDC

Для управления – коллекторными электродвигателями постоянного тока – предназначено специальное семейство драйверов DRV8x, ряд представителей которого изображен на рисунке 16. Они обеспечивает полную защиту от превышения напряжения и тока, короткого замыкания и перегрева. Благодаря возможностям интерфейса управления эти драйверы обеспечивают простую и эффективную эксплуатацию двигателей. Пользователи могут с помощью одного чипа управлять одним или несколькими двигателями c рабочим напряжением 1,8…60 В.

Рис. 16. Драйверы TI для управления коллекторными двигателями

Драйверы семейства выпускаются как с интегрированными силовыми ключами, так и как предварительные драйверы. Они требуют минимум дополнительных компонентов, обеспечивают компактность решений, сокращают время разработки и позволяют быстрее выпустить новые продукты на рынок.

Спящий режим (Sleep) позволяет минимизировать потребление энергии в режиме простоя и обеспечивает ускоренную активизацию при запуске двигателя. Для управления скоростью вращения могут использоваться внешние сигналы ШИМ или сигналы PHASE/ENABLE для выбора направления вращения и включения ключей выходного моста.

Имеющий четыре выходных моста драйвер DRV8823 способен управлять двумя ШД или одним ШД и двумя BDC, или же четырьмя BDC, используя при этом управляющий интерфейс SPI.

На рисунке 17 представлена функциональная схема простого драйвера DRV8837 для управления одним коллекторным двигателем.

Рис. 17. Блок-схема драйвера DRV8837

Драйверы TI для BLDC

Драйверы TI для бесколлекторных двигателей, или BLDC, могут включать интегрированный силовой мост или использовать внешние силовые транзисторы. Схема формирования 3-фазных сигналов управления также может быть внешней или встроенной.

Семейство драйверов для управления бесколлекторными электродвигателями включает модели c разным принципом управления и с различным крутящим моментом. Эти драйверы, обеспечивающие разные уровни шума при управлении BDLС, идеально подойдут для использования в промышленном оборудовании, автомобильных системах и другой технике. Чтобы гарантировать надежную эксплуатацию электродвигателей, драйверы обеспечивают всеобъемлющий набор защит от превышения тока, напряжения и температуры. На рисунке 18 представлены лишь некоторые из 3-фазных драйверов для BLDC в обширном и постоянно пополняющемся модельном ряду компании TI.

Рис. 18. Драйверы TI для управления бесколлекторными двигателями

Для контроля текущего положения вращающегося ротора могут использоваться внешние датчики разных типов или схема управления с определением позиции ротора по величине противо-ЭДС (Back Electromotive Force, BEMF).

Управление может выполняться с помощью ШИМ, аналоговых сигналов или через стандартные цифровые интерфейсы. Наборы настраиваемых параметров для управления вращением могут храниться во внутренней энергонезависимой памяти.

На рисунке 19 представлен работающий в широком диапазоне температур 40…125°C интеллектуальный драйвер для BLDC со встроенными силовыми ключами на полевых транзисторах, с сопротивлением открытого канала лишь 250 мОм. При диапазоне рабочих напряжений 8…28 В драйвер может обеспечивать номинальный ток 2 А и пиковый ток 3 А.

Рис. 19. Блок-схема драйвера DRV10983

Драйвер не требует внешнего датчика для контроля положения ротора, но может использовать внешний резистор для контроля потребляемой двигателем мощности. DRV10983 отличается незначительным энергопотреблением, составляющим всего 3 мА, в дежурном режиме. А в модели DRV10983Z этот показатель доведен до уровня 180 мкА.

Встроенный интерфейс I2C обеспечивает диагностику и настройку, доступ к регистрам управления работой логической схемы и хранящимся в памяти EEPROM рабочим профилям драйвера.

Расширенный комплект защитных функций обеспечивает остановку двигателя в случае превышения тока и понижения напряжения. Предусмотрено ограничение входного напряжения. Защита по превышению тока работает без использования внешнего резистора. Методы использования защиты настраиваются через специальные регистры.

Заключение

Электродвигатели находят все более широкое применение в самом различном оборудовании, совершенствуются и получают новые возможности во многом благодаря современным системам электропривода.

В ассортименте полупроводниковых компонентов производства компании Texas Instruments широко представлены микросхемы драйверов для управления всеми типами двигателей постоянного тока. На их основе компания предлагает масштабируемые в зависимости от требований по точности, мощности и функциональности решения для создания приводов, работающих в широком диапазоне токов и напряжений, обеспечивающих надежную и удобную эксплуатацию коллекторных, бесколлекторных и шаговых двигателей с полным комплексом защит по току, напряжению и температуре.

Получение технической информации, заказ образцов, заказ и доставка.

•••

Наши информационные каналы

Двигатель BLDC с датчиком Холла по сравнению с двигателем BLDC без датчика Холла

Если бесщеточный двигатель постоянного тока без датчика Холла сломан, его нельзя заменить на бесщеточный двигатель постоянного тока с датчиком Холла. Аппаратная схема управления этими двумя двигателями отличается, как и программный код, поэтому двигатели bldc не будут работать после замены. АТО скажет, почему.

1. Аппаратная схема двигателя с датчиком Холла и двигателя без датчика Холла отличается.

Для трехфазного двигателя bldc бесщеточный двигатель постоянного тока с датчиками Холла имеет восемь проводов: 3 провода трехфазного двигателя, 3 провода Холла и 2 провода питания Холла. Внутри бесщеточного двигателя постоянного тока с датчиком Холла находятся три микросхемы Холла. Когда двигатель работает, положение ротора в реальном времени может отображаться на плате управления в форме сигнала. На основе формы сигнала положение ротора и ритм запуска бесщеточного двигателя постоянного тока будут определяться платой управления.

Бесщеточный двигатель постоянного тока без датчика Холла имеет только три провода, то есть фазные провода бесщеточного двигателя постоянного тока. Положение Холла определяется платой управления посредством обратной электродвижущей силы фазовой линии бесщеточного двигателя постоянного тока. На плате управления имеется схема обработки с компаратором в качестве сердечника, функция которого заключается в определении положения ротора в соответствии с обратной индуцированной электродвижущей силой.

Следовательно, схема обработки бесщеточного двигателя постоянного тока с датчиком Холла и бесщеточного двигателя постоянного тока без датчика Холла совершенно разные, поэтому их нельзя заменить.

2. Программный код двигателя с датчиком Холла и двигателя без датчика Холла отличается.