Как паять SMD микросхемы | Практическая электроника

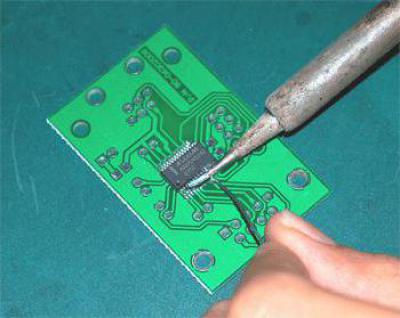

Каждый начинающий электронщик задавался вопросом: “А как паять микросхемы, ведь расстояние между их выводами бывает очень маленькое?” Про различные типы корпусов микросхем можно прочитать в этой статье. Ну а в этой статье я покажу, как паяю SMD микросхемы, выводы которых находятся по периметру микросхемы. У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Как отпаять микросхему

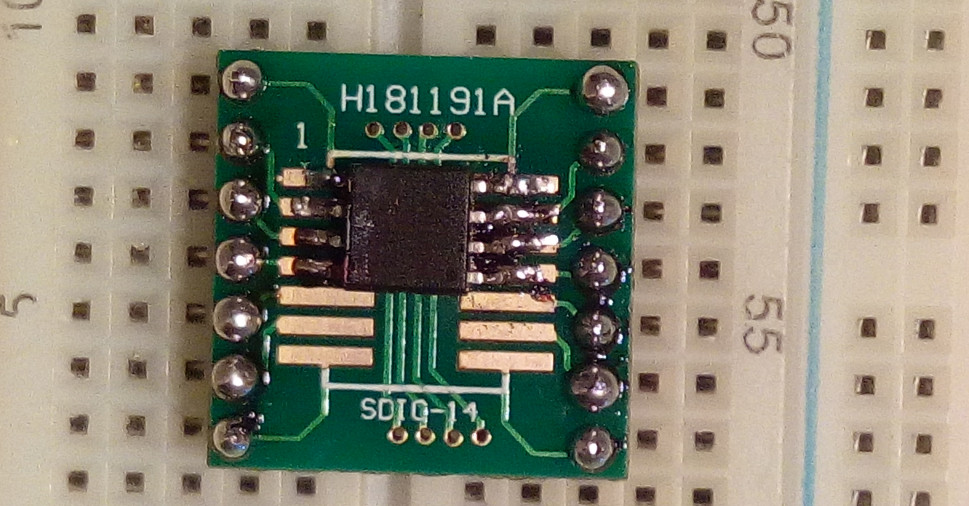

У каждой микросхемы имеется так называемый “ключ”. Я его выделил в красном кружочке.

Это метка, с которой начинается нумерация выводов. В микросхемах выводы считаются против часовой стрелки. Иногда на самой печатной плате указано, как должна быть припаяна микросхема, а также показаны номера выводов. На фото мы видим, что краешек белого квадрата на самой печатной плате срезан, значит, микросхема должна стоять в эту сторону ключом. Но чаще все-таки не показывают. Поэтому, перед тем как отпаять микросхему, обязательно запомните как она стояла или сфотографируйте ее, благо мобильный телефон всегда под рукой.

Поэтому, перед тем как отпаять микросхему, обязательно запомните как она стояла или сфотографируйте ее, благо мобильный телефон всегда под рукой.

Для начала все дорожки обильно смазываем гелевым флюсом Flux Plus.

Готово!

Выставляем температуру фена на 330-350 градусов и начинаем “жарить” нашу микросхему спокойными круговыми движениями по периметру.

Хочу похвастаться одной штучкой. У меня она шла в комплекте сразу с паяльной станцией. Я ее называю экстрактор микросхем.

В настоящее время китайцы доработали этот инструмент, и сейчас он выглядит примерно вот так:

Вот так выглядят для него насадки

Купить можно по этой ссылке.

Как только видим, что припой начинает плавиться, беремся за край микросхемы и начинаем ее приподнимать.

Усики экстрактора микросхемы обладают очень большим пружинящим эффектом. Если мы будем поднимать микросхему какой-нибудь железякой, например, пинцетом, то у нас есть все шансы вырвать вместе с микросхемой и контактные дорожки (пятачки).

[quads id=1]

Вот и наступил этот момент.

Как запаять микросхему

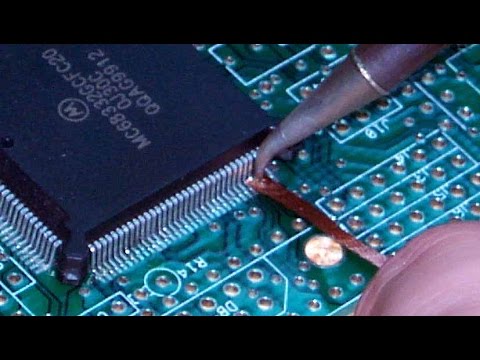

С помощью паяльника и медной оплетки чистим пятачки от излишнего припоя. На мой взгляд самая лучшая медная оплетка – это Goot Wick.

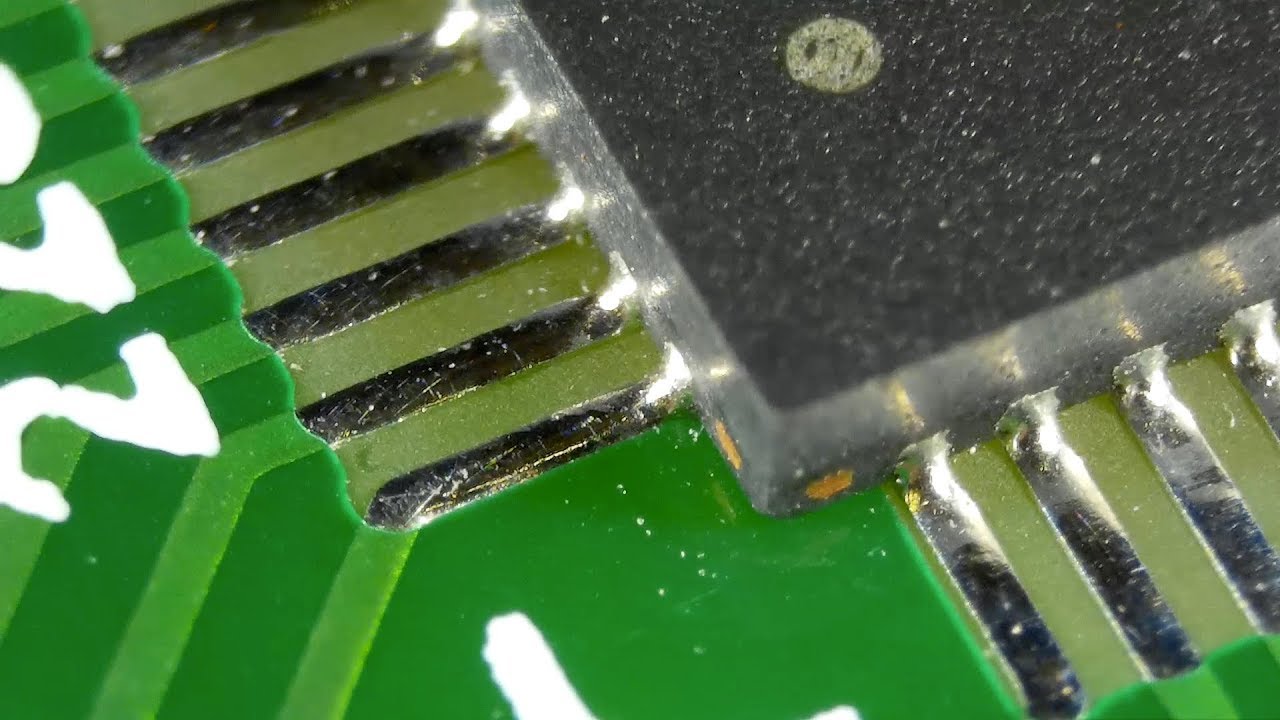

Вот что у нас получилось:

Далее берем паяльник с припоем и начинаем лудить все пятачки, чтобы на них осел припой.

Должно получиться вот так

Здесь главное не жалеть флюса и припоя. Получились своего рода холмики, на которые мы и посадим нашу новую микросхему.

Теперь нам нужно очистить все это дело от разного рода нагара и мусора. Для этого используем ватную палочку, смоченную в Flux-Оff, либо в спирте. Подробнее про химию здесь. У нас должны быть чистенькие и красивые контактные дорожки, приготовленные под микросхему.

Напоследок все это чуточку смазываем флюсом

Ставим новую микросхему по ключу и начинаем ее прожаривать, держа при этом фен как можно более вертикальнее, и круговыми движениями водим его по периметру.

Напоследок чуток еще смазываем флюсом и по периметру “приглаживаем” контакты микросхемы к пятакам с помощью паяльника.

Думаю, это самый простой способ запайки SMD микросхем. Если же микросхема новая, то надо будет залудить ее контакты флюсом ЛТИ-120 и припоем. Флюс ЛТИ-120 считается нейтральным флюсом, поэтому, он не будет причинять вред микросхеме.

Думаю, теперь вы знаете, как паять микросхемы правильно.

Как паять микросхемы?

- Подробности

- Категория: Начинающим

Как нужно паять микросхемы?

О том как правильно паять было сказано ранее — «Как правильно паять паяльником». Но ранно или поздно наступает тот момент когда вы начинаете паять микросхем.

Каждый человек, мало понимающий в микросхемах, задавался вопросом: «А как спаять микросхемы, если между ними бывает ну очень маленькое расстояние?». Напомним вам, что микросхемы бывают двух видов. В этой статье я вам объясню, как паяются микросхемы, у которых все выводы находятся по периметру микрухи..png)

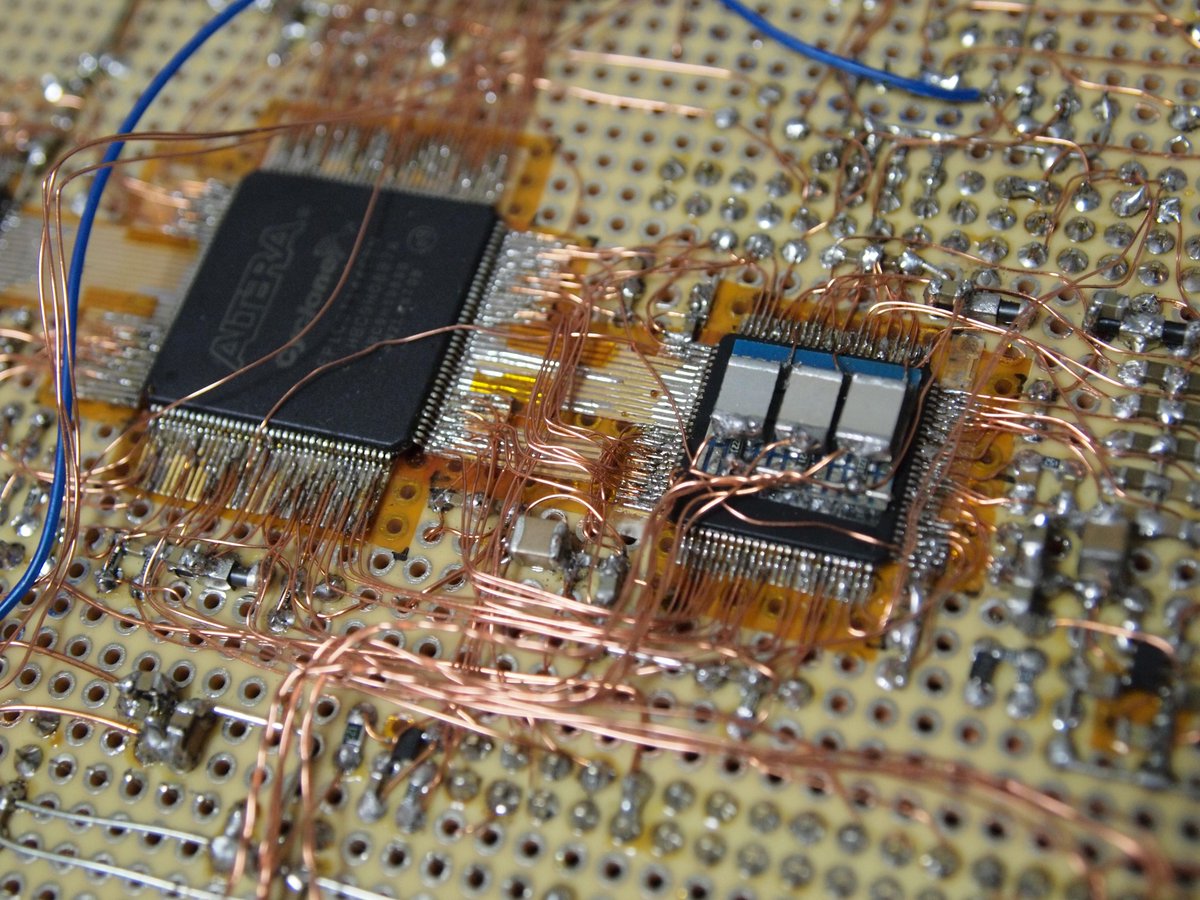

Каждый электронщик имеет свои секреты, как паять микросхемы. Некоторые используют паяльную пасту, другие запаивают каждую деталь в отдельности, а кто-то дорабатывает под «пайку волной» (а в жале паяльника делают маленькое углубление, обильно смазывают флюсом и проводят по всей микрухе).

Если честно, я не использовал такой метод, но можно будет попробовать. Но больше всего мне и остальным электронщикам нравится другой метод. Итак, приступим.

Запоминаем изначальное положение

Каждая микросхема имеет такой как бы «ключ». Это такая метка, с которой считываются выводы. В схемах выводы считаются не как обычно, а против часовой стрелки. Бывает, что даже на самой обычной плате показывается, как правильно должна стоять микруха. Прежде чем отпаять микруху, запомните, как она стояла изначально, а лучше зарисуйте.

Далее, смазываем все дорожки флюсом. К примеру, Flux Plus.

Демонтаж микросхему

Установим температура фена на 350-380 градусов, и начинаем паять нашу микруху по периметру круговыми движениями. Возможно, в комплекте у вас будет такая вещь, я называю ее «подниматель микросхем». Если у вас она есть, вам крупно повезло. Как только вы увидите, что припой потихоньку плавиться, возьмите микруху за край, и приподнимите. Если она поднимается частично то нужно ее еще погреть феном.

Возможно, в комплекте у вас будет такая вещь, я называю ее «подниматель микросхем». Если у вас она есть, вам крупно повезло. Как только вы увидите, что припой потихоньку плавиться, возьмите микруху за край, и приподнимите. Если она поднимается частично то нужно ее еще погреть феном.

Если поднимать микруху пинцетом, то у нас много шансов вырвать контактные дорожки. Благодаря усикам, микросхемаотпаиваетсяот платы, когдаполностью расплавится припой. Главное в этой работе не жалеть флюса.

Удаляем остатки припоя

Удалять старый припой необходимо для того чтобы выровнять поверхность. Это упростит процесс установки микросхемы в дальнейшем. Для того чтобы удалить остатки припоя используется медная оплетка и паяльник. Во избежания спаивания дорожек нужно использовать все нами любимыйFlux Plus.

На это этапе главное не перегреть дорожки. Начинающие радиолюбители довольно часто совершают эту ошибку. Перегрев дорожек может привести к тому что они начнут отслаиваться от текстолита.

Устанавливаем микросхему

Появятся своеобразные холмики, на которые нужно посадить микруху. С помощью смоченной ватной палочки в Flux Off, очистим поверхность от нагара. В конце еще разок смажем флюсом.

Установим микруху по ключу, и держа фен максимально перпендикулярно водим его по периметру. Можем еще разок смазать флюсом, это не повредит. Это один из самых простых способов запайки. Удачи вам.

- < Назад

- Вперёд >

Добавить комментарий

правила работы паяльником и паяльной станцией

Современные радиоэлектронные устройства невозможно представить без микросхем – сложных деталей, в которые, по сути, интегрированы десятки, а то и сотни простых, элементарных компонентов.

Микросхемы позволяют сделать устройства легкими и компактными. Рассчитываться за это приходится удобством и простотой монтажа и достаточно высокой ценой деталей. Цена микросхемы не играет важной роли в формировании общей цены изделия, в котором она применяется. Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке. Микросхему же надо припаивать совсем иным способом.

Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке. Микросхему же надо припаивать совсем иным способом.

Чтобы не произошло досадных недоразумений, при пайке микросхем необходимо пользоваться определенными инструментами и соблюдать некоторые правила, основанные на многочисленном опыте и знаниях.

Оборудование для пайки

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

Паяльник для пайки микросхем должен быть маломощным, желательно рассчитанным на напряжение питания 12 В. Жало такого паяльника должно быть остро заточено под конус и хорошо облужено.

Для выпаивания микросхем может быть применен вакуумный оловоотсос – инструмент, позволяющий поочередно очищать ножки на плате от припоя. Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Более совершенным оборудованием считается термовоздушная станция, которая позволяет осуществлять и демонтаж микросхем и пайку горячим воздухом. Такая станция имеет в своем арсенале фен с регулируемой температурой потока воздуха.

Очень востребован при пайке микросхем такой элемент оборудования, как термостол. Он подогревает плату снизу, в то время, как сверху производятся действия по монтажу или демонтажу. Опционально термостол может быть оснащен и верхним подогревом.

В промышленных масштабах пайка микросхем осуществляется специальными автоматами, использующими ИК-излучение. При этом производится предварительный разогрев схемы, непосредственно пайка и плавное ступенчатое охлаждение контактов ножек.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Порядок проведения работ

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

При монтаже или демонтаже плату можно расположить на термостоле. Если для демонтажа используется паяльный фен, то для исключения его воздействия на другие компоненты, нужно их изолировать. Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

При использовании для демонтажа оловоотсоса процесс происходит аккуратнее, но дольше. Оловоотсос «заряжается» при очистке каждой ножки. По мере заполнения кусками застывшего припоя, его нужно очищать.

Есть несколько правил пайки, которые следует обязательно исполнять:

- паять микросхемы на плате надо быстро, чтобы не перегреть чувствительную деталь;

- можно каждую ножку во время пайки придерживать пинцетом, чтобы обеспечить дополнительный теплоотвод от корпуса;

- при монтаже с помощью фена или инфракрасного паяльника, необходимо следить за температурой детали, чтобы она не поднималась выше 240-280 °C.

Радиоэлектронные детали очень чувствительны к статическому электричеству. Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Зачем сушить чипы

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

По опыту использования у профессионалов существует устойчивое мнение, что при хранении, транспортировке, пересылке, чипы впитывают в себя влагу и во время пайки она, увеличиваясь в объеме, разрушает деталь.

Действие влаги на чип можно увидеть, если нагреть последний. На поверхности его будут образовываться вздутия и пузыри еще задолго до того, как температура поднимется до значения, достаточного для расплавления припоя. Можно только представить, что же происходит внутри детали.

Чтобы избежать нежелательных последствий наличия влаги в корпусе чипа, при монтаже плат осуществляется сушка чипов перед пайкой. Эта процедура помогает удалить влагу из корпуса.

Правила сушки

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Температуру сушки необходимо контролировать, чтобы не допустить перегрева и выхода детали из строя.

Если чипы были высушены и хранились до монтажа в обычных комнатных условиях, достаточно просушить их в течение 8-10 часов.

Учитывая стоимость деталей, очевидно, лучше провести сушку, чтобы с уверенностью приступать к монтажу, чем пытаться паять непросушенный чип.

Неприятности могут обернуться не только денежными тратами, а еще и потерянным временем.

Учимся паять микросхемы – гелевым флюсом и Goot Wick | Сварка и Пайка

Пайка микросхем отличается особой сложностью из-за миниатюрных размеров и скрупулёзности. А ведь эта маленькая деталь с вшитым «кодом» встречается практически повсеместно на платах и в электронике.

Как паять микросхемы — это первый вопрос, которым задаётся начинающий электронщик. Как никто другой он понимает, что мощный паяльник с толстым жалом здесь настоящий враг…

Как и чем паять микросхемы — пайка микросхем своими руками

Перед тем, как выпаивать микросхему, подготовьте всё необходимое для этих целей, а именно:

- Фен для пайки — именно им и следует осуществлять выпаивание микросхемы с плат или же можно воспользоваться паяльной станцией;

- Гелевый флюс Flux Plus или ему подобный;

- Пинцет для захвата микросхемы;

- Медную оплётку от ТВ кабеля или специально предназначенную для этих целей, например, такую как — Goot Wick.

Она нам понадобится, чтобы впаять на место новую микросхему;

Она нам понадобится, чтобы впаять на место новую микросхему; - Электрический паяльник;

- Оловянно-свинцовый припой и флюс к нему;

- Спирт или специальную жидкость для очистки контактных дорожек платы.

Для впаивания микросхемы назад автор рекомендует использовать флюс ЛТИ-120. Это нейтральный флюс, который не причинит вреда микросхеме.

Как выпаять микросхему

Итак, в первую очередь нужно запомнить, как именно стояла микросхема. Чтобы не путаться в дальнейшем, следует знать, что у каждой микросхемы есть ключ, то есть, специальная метка, от которой происходит нумерация контактов. Во всех микросхемах нумерация выводов осуществляется против часовой стрелки.

Чтобы выпаять микросхему нам понадобится смазать контакты гелевым флюсом, после чего нагреть микросхему феном, при температуре 300-250 градусов.

После того, как припой начнёт расплавляться, нужно будет осторожно поддеть микросхему пинцетом, после чего аккуратно вытащить её из посадочного гнезда.

Как впаять микросхему обратно

Прежде чем браться за впаивание новой микросхемы, следует хорошо очистить контакты от лишнего припоя, а потом и от грязи с помощью спирта. Для этих целей берём паяльник и лудим каждое отверстие под ножки микросхемы. При этом в каждом отверстии должно оставаться некоторое количество припоя, чтобы в дальнейшем припаять назад микросхему.

Для лужения гнезда микросхемы не нужно жалеть олова и флюса. После лужения нужно очистить посадочное место от грязи, используя для этих целей спирт или Flux-Оff. Просто берём ватку и смачиваем её в спирте, после чего обильно протираем контактные дорожки.

Всё, теперь настал черед впаивать микросхему обратно. Для этого устанавливаем новую микросхему «по ключу», и разогреваем припой с помощью фена. Фен водим по кругу и держим его максимально вертикально по отношению к контактам микросхемы.

Напоследок, приглаживаем слегка припой на контактах паяльником, и если того требует дело, добавляем чуток припоя.

На этом все. Уверен, что у вас получится намного лучше, чем у меня. Ну а если вы знаете и другие способы пайки микросхем, то прошу поделиться собственным опытом. Всем спасибо, удачи и терпения в делах.

Как паять микросхемы в SOP и SOIC корпусах

Не так давно я опубликовал материал о том, как без паяльной станции выпаять с платы микросхему в SOP корпусе. Теперь хочу дополнить материал и показать как можно одним лишь паяльником припаять микросхему на плату.Для примера будем использовать всё ту же многострадальную микросхему FLASH-памяти mx25l3206e, которую выпаивали в статье «Как выпаять микросхему в SOP или SOIC корпусе паяльником».

Впаивать её мы будем в переходник SOP-DIP для дальнейшего использования с беспаечными макетными платами. Паять будем обычным «советским» 30-ти ваттным паяльником с плоским обгоревшим медным жалом. Почему такой хардкор? Да у многих начинающих электиронщиков-радиолюбителей другого попросту может и не быть. Конечно, тонким острым жалом с необгораемым наконечником такое паяется лекго, и уж тем более термовоздушной паяльной станцией.

Я же хочу показать как с этой операцией можно справиться самым заурядным инструментом.

Я же хочу показать как с этой операцией можно справиться самым заурядным инструментом.Итак, переходник. Перед пайкой на него микросхемы мы распаяем на нем гребенку для того, чтоб можно было ставить в макетку. SOP8-DIP8 переходника у меня не оказалось, но когда-то покупал несколько SOP14-DIP14, его и будем использовать. Выглядит он вот так.

Для того, чтоб паять было удобно, саму платку, на которую мы будем паять, нужно хорошо зафиксировать. Я распаяю на нее гребенку, зафиксировав прямо в макетной плате.

С приготовлениями вроде закончили, можно приступать непосредственно к пайке. Первое, что стоит сделать — это залудить дорожки, на которые будем паять. Так как микросхема у нас восьминогая, а переходник на 14 ног, то использовать мы будем не все посадочное место. Лудить будем только используемые дорожки. Для этого на жало паяльника наносим немного припоя и всей плоскостью проходимся по всем дорожкам. Может быть такое, что мы спаяем вместе все дорожки, тогда чистим жало от лишнего припоя, макаем в канифоль и проходимся по спаянному, убирая припой. В итоге получится должно примерно вот так.

В итоге получится должно примерно вот так.

Дальше устанавливаем нашу микросхему на подготовленное посадочное место, придерживая пинцетом или отверткой, касаемся уголком жала одной ножки. Вернее, даже не ножки, а припоя, которым мы лудили дорожку. Он должен расплавиться и припаять ножку.

После того, как мы припаяли первую ножку микросхемы, паяем вторую, противоположную по диагонали той, которую мы только что паяли. При пайке микросхема может съезжать с места, её нужно удерживать.

После того, как мы запаяли микросхему с двух сторон по диагонали — она уже никуда не съедет, можно спокойно пропаивать все выводы. Делать это надо аккуратно, стараясь не спаять докучи ноги микросхемы. Для этого на жале должно быть минимум припоя, а касания должны быть не всей плоскостью жала, а лишь уголком и только к залуженной дорожке, а не к ноге микросхемы. Мы плавим припой и он обволакивает собой ногу микросхемы. Убираем паяльник — припой застывает. Нога припаяна. Нужно следить за временем касания — слишком короткое время приведет к непропаю, а слишком длинное — к перегреву.

Проходим по всем ногам, после чего очень внимательно изучаем то, что получилось на предмет качества пайки и отсутствия замыканий. Если всё же спаяли ноги докучи — убираем лишний припой жалом паяльника. Иногда может помочь канифоль, макаем чистое, без припоя, жало паяльника в канифоль, после чего касаемся спаявшихся ног — припой распределяется по ногам-дорожкам и жалу паяльника. В итоге должно получится вот так.

Как видим. даже самым обычным паяльником можно спокойно паять SOP микросхемы. Так же само можно паять и TQFP корпуса, например. Основная сложность при пайке SMD микросхем паяльником заключается в том, чтоб не спаять все в одну кучу.

В итоге у нас получился самодельный модуль для Arduino или STM32 в виде флеш-памяти на 4 мегабайта.

Как правильно паять микросхемы

Для произведения пайки необходимы некоторые навыки, однако данный процесс не отличается особой сложностью. Именно поэтому многие интересуются тем, как правильно паять микросхемы. Воздействие температуры на различные конструкции из металла для их скрепления – наиболее действенная технология. Скрепление металлических заготовок с помощью локального увеличения температуры и наплавки более низкой температуры является пайкой. Подобный процесс больше всего схож с поверхностным соединением конструкций, которые расплавляются.

Скрепление металлических заготовок с помощью локального увеличения температуры и наплавки более низкой температуры является пайкой. Подобный процесс больше всего схож с поверхностным соединением конструкций, которые расплавляются.

Паяльная станция позволяет установить температуру с точностью до 1°С.

Как подобрать паяльник?

Паяльник является устройством для пайки, которое способно излучать тепло. Подобные конструкции могут иметь мощность от 15 до 30 Вт. С их помощью можно паять заготовки различных плат и микросхем. Инструменты, которые имеют большую мощность, применяются исключительно для того, чтобы паять разъем XLR или повторно спаять соединение проводов большой толщины.

Конструкция паяльника.

Для электротехника, который работает с оргтехникой, полезным приспособлением будет акустический паяльник. Подобное устройство отличается низкой емкостью тепла, малыми габаритами и отменной работоспособностью. Приспособление можно использовать для того, чтобы выполнить тонкую пайку (к примеру, сборку различных схем). В продаже можно найти и профессиональные паяльники больших размеров, которые в большинстве случаев используются для того, чтобы присоединить кабели для калибровки. С помощью подобных изделий можно выполнять также витражные работы.

В продаже можно найти и профессиональные паяльники больших размеров, которые в большинстве случаев используются для того, чтобы присоединить кабели для калибровки. С помощью подобных изделий можно выполнять также витражные работы.

Паяльник должен обязательно иметь штекер для заземления с тремя направляющими. Подобное устройство позволяет предотвращать рассеивание напряжения по пути прохождения тока в конструкции. Тепло будет образовываться за счет замыкания тока в наконечнике, который изготавливается из стальной проволоки. Для начинающего электротехника подходит устройство с диапазоном 15-30 Вт, однако следует учитывать тот факт, что устройства мощностью 15 Вт может быть недостаточно для закрепления даже обыкновенных аудиопроводов. Если планируется работать в автомобиле, рекомендуется приобрести конструкцию мощностью 40 Вт, которая способна охватить большие площади и обеспечить быстрое соединение. Для автомобилей в большинстве случаев приобретаются дополнительные насадки, которые позволяют облегчить процесс пайки.

Вернуться к оглавлению

Использование паяльной станции

Перед началом работ запомните правильное расположение микросхемы: ключ (обведен красным) должен располагаться возле скошенного угла квадрата.

Для того чтобы обеспечить автономность, понадобится использовать станцию для пайки. Подобная конструкция является устройством, в котором автомат присоединяется к источнику переменного тока. Данное приспособление может излучать мощность до 80 Вт. Для работы с конструкцией может понадобиться небольшой опыт, однако специалисты считают, что с таким устройством паять намного легче.

Основными преимуществами установок для пайки являются следующие:

- Есть возможность контролировать температуру с точностью до 1°С.

- Такое устройство способно паять даже сложные заготовки, которые изготавливаются из алюминия, нержавеющей стали, обыкновенной стали и других материалов.

- Конструкция позволяет паять кабель на несколько RCA.

- Конструкцию можно использовать большой период времени.

- Таким способом можно с легкостью припаять трубы из полипропилена и сложные микросхемы.

Для снятия микросхемы необходим флюс и фен с температурой 360 градусов.

Однако данная система имеет некоторые недостатки, среди которых существенными являются следующие:

- Высокая стоимость.

- Сложность в работе. В данном случае необходимо иметь опыт работы.

- Большой расход электроэнергии.

Приобретение паяльной станции следует рассматривать и в случае, если в планах паять приспособления от мобильного телефона.

Вернуться к оглавлению

Как подобрать подходящий припой?

Перед пайкой какой-либо заготовки понадобится правильно подобрать припой. Для работы с электроприборами может использоваться лишь несколько припоев.

Основные типы бессвинцовых припоев.

Чтобы припаять контакты компьютерной платы или колонки, следует использовать канифоль. Данное вещество используется для пайки тонких соединений, проводов из меди, небольших контактов и т.д. Если канифоль применяется в электронике, то кислоты смогут устранить контакты на плате и повредить главные элементы микросхемы.

Для большей части электрических плат используется припой диаметром 0,5-1 мм. Детали большой толщины могут использоваться для соединения больших элементов. Пропаять схему небольших размеров такая деталь не сможет из-за своих больших размеров.

В процессе пайки припой будет нагреваться и излучать различные соединения. Подобные газы вредят человеческому здоровью.

Поэтому работать нужно в проветриваемом помещении.

Следует опасаться и воздействия раскаленного припоя, важно использовать средства для защиты: маски, перчатки и респираторы.

Вернуться к оглавлению

Как правильно паять паяльником: последовательность действий

Назначения губки во время пайки микросхемы.

Элементы, которые будут необходимы:

- паяльник;

- губка;

- вода;

- мыльный раствор;

- картон или бумага большой толщины;

- салфетка;

- изолента;

- проволока.

Новичку научиться паять паяльником очень сложно, однако получить фундаментальные знания можно. Последовательность действий в данном случае будет следующей:

- Прежде всего выполняется лужение жала. Следует всегда очищать жало используемого инструмента. Лужение является процессом покрытия тонким слоем рабочего элемента паяльника. Данный процесс может помочь в тепловом обмене между обрабатываемым материалом и припоем.

- После этого производится разогрев. На данном этапе следует разогреть инструмент, после чего проверить равномерность нагрева припоя. Если этого не сделать, то инструмент может покрыться коррозией.

- Далее выполняется подготовка рабочего места. Губка смачивается в воде и помещается рядом с паяльником. Если припой будет растекаться, то следует подложить картон или бумагу большой толщины.

- Производится смазка. Припоем нужно тщательно промазать жало. Далее проверяется покрытие. Если есть излишки припоя, то его надо будет снять картоном.

- Верхняя часть покрывается припоем, проверяется сохранность основания. Наконечник используемого инструмента протирается тряпкой, чтобы удалить остатки флюса. Далее надо подготовить губку со специальным раствором. Все действия следует выполнять быстро, пока припой не высох.

Вернуться к оглавлению

Как производится пайка микросхем?

Наиболее востребованным видом работ с паяльником является пайка микросхем. Для начала стоит потренироваться на какой-нибудь бюджетной схеме, не стоит сразу приобретать дорогие экземпляры.

Очистка основания микросхемы от излишнего припоя осуществляется с помощью медной оплетки и паяльника.

Последовательность действий в данном случае будет следующей:

- Прежде всего производится подготовка основания. Важно тщательно очистить основание, чтобы была возможность создать надежное соединение и минимальное сопротивление. Для обезжиривания микросхемы рекомендуется использовать обыкновенную салфетку с мыльным раствором. В конце нужно тщательно протереть металлы. Если на схеме присутствуют твердые отложения, необходимо приобрести специальную смесь, которая продается в магазине электротехники. Участок надо будет очистить до блеска основания из меди. Для очистки всех контактов подходит обыкновенный ацетон. Другим подходящим растворителем является метилгидрат, который является безопасным для человеческого здоровья.

- После очистки поверхности понадобится правильно разместить на микросхеме контакты, инструмент и провода. Первым делом нужно будет припаять плоские детали небольших размеров (резисторы, варисторы), после чего начинать работу с большими элементами. Таким образом можно будет сохранить чувствительные элементы в рабочем состоянии. На проводимость деталей воздействие температуры влиять не будет. Провода сгибаются под углом 45°. Заготовки с проводами небольшой длины можно предварительно соединить изолентой.

- На кончик инструмента следует нанести небольшое количество припоя. Таким образом можно будет улучшить проводимость металла. Конец железа следует разместить так, чтобы он уперся в элементы схемы. Для соединения изделие нужно придержать 2-3 секунды.

- На конец паяльника наносится припой. Паять следует до тех пор, пока не образуется возвышение.

- В конце выключается инструмент и удаляются излишки смеси.

Паять не так и просто, потому важно соблюдать последовательность действий.

Пайка и замена микросхем (чипов) BGA своими руками — пошаговая инструкция с фото.

Электронная техника миниатюризируется, поэтому микросхемы в корпусах типа BGA получают все большее распространение в радиоэлектронной аппаратуре, в том числе в компьютерах и мобильных устройствах. Статья дает ответ на вопрос «Как паять корпуса BGA?» в форме подробной инструкции с практическими рекомендациями по пайке в домашних условиях.

- Необходимые инструменты и материалы

- Пошаговое описание процесса пайки BGA

- Рекомендованная паяльная паста для реболлинга

Для начала разберемся, что такое корпус BGA. Аббревиатура BGA расшифровывается как «Ball grid array», то есть «массив шариков». Выражаясь научным языком, BGA — это тип корпуса поверхностно-монтируемых интегральных микросхем. BGA произошёл от PGA («Pin grid array»). BGA-выводы — шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.

Микросхему располагают на печатной плате согласно маркировке первого контакта на микросхеме и на плате. Затем микросхему нагревают с помощью паяльной станции или инфракрасного источника, так что шарики начинают плавиться. Поверхностное натяжение заставляет расплавленный припой зафиксировать микросхему ровно над тем местом, где она должна находиться на плате, и не позволяет шарикам деформироваться.

Достоинство корпуса BGA — компактность и экономия места на печатной плате. Выводы размещаются на нижней поверхности элемента в виде плоских контактов с нанесенным припоем в виде полусферы. В корпусах такого типа выполняют полупроводниковые микросхемы: процессоры, ПЛИС и память. Пайка элемента в корпусе BGA осуществляется путем нагрева непосредственно корпуса элемента, с подогревом печатной платы при помощи горячего воздуха или инфракрасного излучения.

Перейдем непосредственно к пайке BGA в домашних условиях.

Нам потребуется:

Приступим к процессу пайки.

1) Микросхема перед началом пайки выглядит так:

2) Чтобы облегчить процесс постановки микросхемы на плату, сделаем риски на плате по краю корпуса микросхемы, если на плате нет шелкографии, которая показывает ее положение.

Выставим температуру 320–350°C на термофене. Для точного выбора ориентируйтесь на размер корпуса микросхемы. Чтобы не повредить мелкие детали, припаянные рядом, выставим минимальную скорость (напор) воздуха.

В течение минутного прогрева держим фен перпендикулярно к плате. Чтобы не повредить кристалл, направляем воздух не в центр, а по краям, по периметру. Через минуту поддеваем микросхему за край и поднимаем над печатной платой. Если микросхема «не поддается», значит припой расплавился не полностью; продолжайте нагрев. Не прилагайте усилия для поднятия микросхемы: есть риск повредить рисунок печатной платы.

3) После процесса «отпайки» печатная плата и микросхема выглядят следующим образом:

4) В качестве эксперимента на полученные плату и микросхему нанесем флюс.

Как выбрать флюс для пайки BGA, читайте в данной статье.

После прогрева припой соберется в неровные шарики. Нанесем спиртоканифоль (при пайке на плату пользоваться спиртоканифолью нельзя из-за низкого удельного сопротивления), греем и получаем:

Вот так выглядят плата и микросхема после отмывки:

Припаять эту микросхему на старое место просто так не получится, а значит нужна замена.

5) С помощью оплетки для удаления припоя 3S-Wick очистим платы и микросхемы от старого припоя. При очистке будьте аккуратны: не повредите паяльную маску, иначе потом припой будет растекаться по дорожкам. Полученный результат:

6) Приступим к «накатке» новых шаров. Теоретически, можно использовать готовые шары. Но вполне вероятно, что Вам потребуется разложить не одну и даже не две сотни таких шаров, потратив на это кучу времени и нервов. Трафареты для нанесения паяльной пасты способны решить эту проблему.

Рекомендуем паяльную пасту KOKI S3X58-M650-7 для BGA*. Мы сравнили нашу паяльную пасту и дешевый аналог, предлагаемый другой фирмой, которую не будем называть из соображений корпоративной этики. На фото виден результат нагрева небольшого количества пасты. Паста KOKI сразу же превращается в блестящий гладкий шарик, а дешевая распадется на множество мелких шариков.

*При накатке шаров паяльной пасты обратите внимание на корпус микросхемы: если на нем не стоит маркировка «Pb free», используйте свинецсодержащую пасту SS48-A230. Это связано с более низкой температурой плавления свинецсодержащей пасты. Фен ставим на 250–270°C.

Итак, закрепляем микросхему в трафарете для нанесения паяльной пасты с помощью крепежной изоленты:

Затем шпателем или просто пальцем наносим паяльную пасту.

После нанесения придерживаем трафарет пинцетом и расплавляем пасту. Температуру на фене выставляем не больше 300°C. Фен держим перпендикулярно плате. Трафарет придерживаем пинцетом до полного застывания припоя, потому что при нагреве трафарет изгибается.

После остывания флюса снимаем крепежную изоленту и феном с температурой 150°С аккуратно нагреваем трафарет до плавления флюса. После этого аккуратно отделяем микросхему от трафарета. В результате получаем ровные шары. Микросхема готова к постановке на плату:

7) Приступаем к пайке микросхемы на плату.

В начале статьи мы советовали сделать риски на плате. Если Вы все же проигнорировали этот совет, то позиционирование делаем следующим образом: переворачиваем микросхему выводами вверх, прикладываем краем к пятакам, чтобы они совпадали с шарами, засекаем, где должны быть края микросхемы (можно слегка царапнуть иглой). Сначала одну сторону, потом перпендикулярную. Достаточно двух рисок. Затем ставим микросхему по рискам на плату и стараемся на ощупь шарами поймать пятаки по максимальной высоте. Шары должны встать на остатки прежних шаров на плате.

Можно произвести установку, просто заглядывая под корпус, либо по шелкографии на плате.

Вновь прогреваем микросхему до расплавления припоя. Микросхема сама точно встанет на место под действием сил поверхностного натяжения расплавленного припоя. Важно: флюса наносим небольшое количество! Температуру фена вновь выставляем 320–350°С, в зависимости от размера корпуса микросхемы. Для свинецсодержащих микросхем ставим 250–270°C.

Советуем прочитать:

Паяльные пасты: Все о главном. Часть 1

Паяльные пасты: Все о главном. Часть 2

Паяльные пасты: Все о главном. Часть 3

Паяльные пасты: Все о главном. Часть 4

Хранение паяльных материалов

Выбираем флюс для пайки BGA

Как паять микросхемы? Паяльник для радиодеталей: какой выбрать?

У неопытных радиолюбителей иногда возникает проблема замены микросхем на печатной плате. Изготовление, казалось бы, несложного процесса демонтажа радиодеталей, часто отслоение контактных площадок или повреждение исправного элемента из-за перегрева его корпуса. Эта проблема возникает из-за необходимости одновременно нагревать большое количество ножек или поочередно снимать припой с контактов, что приводит к их выходу из строя.

Поэтому для качественного демонтажа нужно хорошо изучить вопрос, как паять микросхемы, а также какой выбрать паяльник для снятия радиодеталей с печатной платы.

Основные методы демонтажа микросхем

Перед тем, как приступить к пайке микросхемы, необходимо определиться, какие детали корпуса используются в том или ином случае. Несмотря на большое разнообразие радиодеталей, существует два основных типа монтажа микросхем на печатной плате:

- ножки микросхемы вставляются в специальные отверстия на плате;

- накладной монтаж предусматривает наличие на плате контактных площадок, к которым припаяны ножки радиодетали.

Существует несколько способов использования различных паяльных инструментов, которые позволяют эффективно упростить процесс демонтажа микросхем:

- нагрев стыка контактной площадки с ножкой радиодетали одним паяльником;

- разборка микросхемы с помощью металлической оплетки коаксиального кабеля;

- использование специального отсоса, помогающего удалить припой с места пайки;

- использование медицинской иглы для разборки;

- пайка микросхем металлическими теплопроводными пластинами;

- Использование специальных составов с более низкой температурой плавления (сплав «Роза» или «Древесина»).

Выбор способа демонтажа во многом зависит от знания технических характеристик микросхемы (температура нагрева, тип корпуса), а также от практических навыков радиолюбителя.

Удаление паяльника за один раз

Пайка микросхемы с помощью обычного паяльника считается сложной задачей. Такую работу может выполнить опытный радист-любитель, не повредив контакты печатной платы и рабочей части.

Суть метода — поочередное удаление расплавленного припоя с ножек микросхемы. Важно каждый раз смачивать жало паяльника жидкой канифолью (флюсом), а после этого удалять остатки припоя, протерев их влажной тряпкой.

Завершение демонтажа микросхемы производится после удаления припоя. Для этого деталь заправляется сбоку от платы и отделяется после небольшого разогрева контактных площадок.Усилие должно быть небольшим, чтобы не повредить контактные дорожки.

Аппликация медной оплетки

Перед тем, как паять микросхему таким способом, необходимо выполнить несколько подготовительных операций. Для этого осторожно снимите экранирующую оплетку с небольшого отрезка коаксиального кабеля.

Далее необходимо:

- для чистки и лужения жала паяльника;

- смочите кусок медного экрана флюсом;

- нанести оплетку на контакты микросхемы;

- Паяльником прогревают защитный экран, при этом припой пропитывает оплетку и освобождает ножки радиодетали.

Оплетка — хороший теплоотводящий элемент, снижающий вероятность перегрева места пайки. В торговой сети можно купить уже готовую тесьму, пропитанную канифолью. Но из-за немалой стоимости и большого расхода материала для разовых работ предпочтительно производить его самостоятельно.

Использование специального отсоса

Вакуумный отсос значительно упрощает процесс демонтажа микросхем, а также является очень полезным инструментом для пайки радиодеталей, качественно удаляющего излишки припоя с места перехода.

Промышленный отсос состоит из следующих элементов:

- ящики с вакуумной колбой;

- термостойкий носик;

- рабочий поршень;

- возвратная пружина.

Перед пайкой микросхем всасывающее устройство необходимо привести в рабочее положение. Для этого нажмите на поршень и зафиксируйте его стопорным устройством.

Технология демонтажа следующая:

- Нагрейте паяльник до оптимальной температуры.

- Расплавляем припой на контакте радиодетали.

- Прижать всасывающую насадку к стыку.

- Нажмите кнопку фиксатора. В этом случае внутри колбы создается вакуум за счет движения поршня, и расплавленное олово всасывается в устройство.

При выполнении большого объема работ необходимо периодически чистить отсос.

Для выполнения разовых работ отсос можно производить самостоятельно. Для этого необходимо вынуть поршень из простого медицинского шприца и вставить пружину для обратного движения.На носик устройства нужно надеть металлическую трубку подходящего диаметра. Устройство готово.

Разборка микросхемы иглой

Часто радиолюбители используют иглу от медицинского шприца для пайки микросхем. Диаметр иглы подбирается так, чтобы она вставлялась в отверстие на доске, а ножка детали проходила в нее. Подобрав такую иглу, нужно подпилить косой срез кончика надфилем до прямого угла.

Надев иглу на ножку микросхемы, необходимо нагреть паяльником точку контакта на плате.Затем, пока припой находится в расплавленном состоянии, осторожными движениями вращаем иглу и вставляем ее в отверстие. В результате таких действий ножка детали изолируется от доски. Далее такая же операция проделывается с оставшимися ножками микросхемы.

Также можно использовать специальное заводское оборудование для очистки контактов.

Пайка микросхем с помощью пластины

Наличие нескольких ножек в микросхеме усложняет процесс одновременного испарения их с платы.Поэтому радиолюбители часто используют специальные металлические теплопроводящие насадки для нагрева сразу нескольких контактов.

Процесс такой разборки выглядит несложно. Специальная пластина или простое лезвие бритвы прикладывают одновременно к нескольким контактам. Затем лезвие нагревается до температуры плавления припоя. Так как площадь нагрева увеличена, необходимо использовать паяльник мощностью 40 Вт.

При нагревании теплопроводящей пластины рекомендуется немного покачать микрочип, чтобы упростить процесс освобождения ножек от припоя.После снятия одного ряда контактов пластина переносится на другой ряд ножек и проводится аналогичная операция до полного освобождения детали от платы.

Использование специальных сплавов для демонтажа

Отличительной особенностью сплавов Rose или Wood является их низкая температура плавления. Итак, сплав Rose имеет температуру плавления почти в два раза ниже, чем олово, около 100 ℃. Это свойство материала позволяет эффективно использовать его при пайке небольших радиодеталей и микросхем.

Технология пайки заключается в нанесении на контакты гранул сплава, после чего эта зона нагревается паяльником. Благодаря сплаву припой равномерно плавится при низкой температуре. Остается только аккуратно поддеть деталь пинцетом.

Сплав Вуда (65-72 ℃) имеет еще более низкую температуру плавления, но он содержит токсичный кадмий, что значительно ограничивает его использование в домашних условиях.

Стоит отметить, что начинающему радиолюбителю, прежде чем приступить к разборке микросхем, необходимо определиться, какой выбрать паяльник для радиодеталей.Это позволит вам выполнять задачу намного лучше и эффективнее.

Конструкция паяльника

Паяльник должен быть легким для продолжительной работы, так как тяжелое устройство быстро нагружает щетку радиолюбителя, что делает его движения неточными.

Конструктивно паяльник состоит из следующих элементов:

- Ручка устройства может быть пластиковой или деревянной. Пластиковые ручки могут сильно нагреваться, поэтому их используют в паяльниках малой мощности.Мощные устройства чаще всего комплектуются деревянными держателями.

- Нихромовый нагревательный элемент состоит из слюды, поверх которой намотана спираль. Если перегорел провод, то заменить его самостоятельно очень сложно. Паяльник с керамическим нагревателем лишен этого недостатка, но это очень хрупкое устройство. Если вы избежите падения инструмента, керамика прослужит очень долго.

- Паяльное жало — это основная рабочая поверхность. Обычно делают жало из меди. Если жало обгорело, его очищают напильником с небольшой насечкой.Есть паяльники со сменными насадками.

Классификация паяльников по мощности

Мощность паяльника — его основная характеристика, которая существенно влияет на качество работы. Температура нагрева жала паяльника зависит от значения этого параметра.

По мощности паяльники можно разделить на следующие группы:

- Паяльники мощностью до 10 Вт предназначены для работы с тонкими проводниками и небольшими радиодетали.

- Пайка деталей на печатных платах наиболее эффективно осуществляется паяльниками мощностью 15-30 Вт.

- Паяльник 40-60 Вт чаще всего используется для работы в домашних условиях.

- Электрические провода большого сечения подключаются приборами мощностью 80-100 Вт.

- Паяльники мощностью 200 Вт предназначены для пайки металлических конструкций кислотой для пайки.

Паять микросхемы из печатной платы можно несколькими способами, которые имеют свои достоинства и недостатки.Какой метод применить в конкретной ситуации должен решать сам любитель, исходя из своего опыта и технических возможностей оборудования.

Аппарат для пайки или распайки микросхем на печатной плате

ОБЛАСТЬ: физика.

Изобретение может быть использовано в паяльных и ремонтных центрах или инфракрасных паяльных станциях для пайки микросхем в корпусе BGA и других микросхем поверхностного монтажа. Корпус с установленным внутри инфракрасным обогревателем устанавливается таким образом, чтобы его можно было расположить над рабочим столом с печатной платой на контролируемом расстоянии.Нижняя часть корпуса снабжена диафрагмой с отверстием, ограничивающим область нагрева паяной микросхемы. Диафрагма имеет концентратор инфракрасного излучения, расположенный на периферии отверстия диафрагмы, и представляет собой отражающий элемент, расположенный вертикально и / или наклонно в направлении от инфракрасного нагревателя. Соотношение размеров отверстия диафрагмы, высоты и / или угла наклона отражающего элемента выбирается из условия получения заданных размеров зоны нагрева и удельной мощности инфракрасного излучения в зоне паяной микросхемы. .

Технический результат: высокая однородность и удельная мощность температурного поля, создаваемого инфракрасными лучами на поверхности платы и микросхемы за счет отражения инфракрасных лучей.

ф-лы, 5 ил.

Изобретение относится к паяльному оборудованию и может быть использовано в паяльных и ремонтных центрах или инфракрасных паяльных станциях, в частности, для пайки микросхем в BGA и других электронных компонентах.

Известно устройство для пайки или отвода инфракрасных лучей микросхемы Ersa IR 550, Ersa IR-650, Ersa HR-600, QUICK BGA2015, Jovy Systems RE-8500, в котором используется верхний инфракрасный обогреватель, расположенный над центром микросхемы.

Для ограничения зоны нагрева (воздействия) печатной платы в настоящее время используются две системы.

1. Регулируемый проем (подвижные створки), в котором ограничение зоны облучения (окна, через которое излучается инфракрасный обогреватель) осуществляется регулировкой положения плоских металлических раздвижных дверей сарая.

2. Сменная диафрагма, которая находится под инфракрасным обогревателем, в комплект паяльной станции входит несколько отверстий с разными размерами окна, и при необходимости ™ эти диафрагмы заменяются.

Ближайшим аналогом предлагаемого устройства можно считать устройство для пайки или отвода микросхемы на печатной плате, состоящее из корпуса с установленным в нем инфракрасным обогревателем, расположенным в нижней части корпуса с диафрагмой, имеющей отверстие, установленной с возможностью размещения на приемлемом расстоянии над установленным на нем рабочим столом печатная плата с припаянным чипом раскрыто в патенте JP 2010-278248 A1, IPC WC 1/005, 09.12.2010.

К недостаткам описанных выше систем ограничения зоны нагрева, в том числе устройства, взятого за прототип, можно отнести следующее.

1. Распространение излучения на большую площадь печатной платы из-за диффузии радиационного нагревателя (полный угол излучения). При пайке вам необходимо покрыть материалом чувствительные участки печатной платы, отражающие инфракрасные лучи.

2. Потери излучаемой мощности из-за перекрытия заслонки или проемной части поверхности нагревателя.

3. Необходимость подвести ТЭН к плате на небольшом расстоянии для уменьшения нагрева помещения, что приводит к ухудшению условий визуального контроля процесса пайки.

Задачей изобретения является повышение качества нагрева за счет изменения конструкции диафрагм, имеющих концентратор ИК-лучей.

Технический результат, достигаемый при использовании предлагаемого устройства для пайки, заключается в повышении однородности и плотности мощности генерируемых инфракрасных лучей температурного поля на поверхности платы и микросхемы за счет отражения инфракрасных лучей от стен. концентратора.

Кроме того, при уменьшении эффективного угла нагрева происходит увеличение концентрации инфракрасных лучей на меньшей площади доски.T, таким образом, при постоянной мощности ИК-нагревателю выделяемая мощность концентрируется на меньшей площади, тем самым увеличивая плотность мощности излучения на единицу площади печатной платы.

Вышеуказанный технический результат достигается за счет того, что устройство для пайки или отвода микросхемы на печатной плате, состоящее из корпуса с установленным в нем инфракрасным обогревателем, установленным с возможностью позиционирования рабочего стола на печатной плате. на регулируемом расстоянии, при этом в нижней части корпуса проем с отверстием, ограничивающим зону нагрева припаянной микросхемы, в соответствии с изобретением диафрагма включает концентратор инфракрасного излучения, расположенный по контуру отверстия диафрагмы и выполненный в виде отражающего элемента, вертикального и / или наклонного в направлении инфракрасного обогревателя, с соотношением сторон отверстий проема, высотой и / или хрупким наклоном отражающего элемента, выбранными из условия заданных размеров зоны нагрева и плотности мощности инфракрасного излучения в паяной области микросхемы.

Светоотражающий элемент устройства может быть выполнен в виде парных наклонных и вертикальных частей.

Светоотражающий элемент или его часть может иметь квадратную или изогнутую отражающую поверхность, например, параболической или гиперболической формы.

Кроме того, световозвращающий элемент или деталь может быть выполнен с возможностью изменения угла наклона и / или высоты.

Светоотражающий элемент может быть в виде стен разной высоты и / или разных углов наклона.

Апертура и концентратор инфракрасного излучения могут быть выполнены в виде единого конструктивного элемента или как отдельные конструктивные элементы.

На рис. 1 представлена конструкция корпуса с ИК-обогревателем и плоской диафрагмой со схемой распределения ИК-излучения по прототипу.

На рисунках 2-5 показана конструкция корпуса с инфракрасным обогревателем и концентратором со схемой распределения инфракрасного излучения по вариантам предлагаемого устройства.

На фиг.2 концентратор ИК излучения от отражающей поверхности в виде вертикальных плоскостей

Рисунок 3 — концентратор ИК излучения от отражающей поверхности в виде наклонных плоскостей

На рисунке 4 концентратор ИК излучения отражающие излучение поверхности в виде вертикальной и наклонной плоскостей

Рисунок 5 концентратор ИК-излучения с изогнутой отражающей поверхностью (аналог концентратора с отражающими поверхностями в виде вертикальной и наклонной плоскостей представлен на рисунке 4).

Ниже обозначены нации, используется в отчетных цифрах.

1. Футляр.

2. Инфракрасный обогреватель.

3. Жалюзи или плоский проем.

4. Микросхема.

5. Печатная плата.

6. Прямые лучи.

7. Лучи, отраженные от диафрагмы (радиационные потери).

8. Эффективный угол нагрева.

9. Полный угол излучения.

10. Концентратор ИК-излучения.

11. Отраженные лучи.

Предлагаемое устройство совмещает в ограничении апертуры зоны нагрева (воздействия) ИК-лучи, перенаправленные отсеченные лучи в зоне пайки за счет их отражения от вертикальной стенки (фиг.2), расположенной по контуру отверстия, или отражения от наклонная стенка диафрагмы (фиг.3), что приводит к увеличению интенсивности (удельной мощности) нагрева при постоянной мощности инфракрасного обогревателя.Упомянутые элементы диафрагмы образуют концентратор инфракрасных лучей.

Кроме того, варианты реализации диафрагмы со сложной ступицей, показанные на рисунках 4 и 5, за счет отражения инфракрасных лучей от наклонной области диафрагмы позволяют дополнительно использовать инфракрасные лучи, которые в вариантах реализации в соответствии с рисунком 2-3 не участвовали в нагретых, которые были отнесены на счет потери излучения. Этот вариант дополнительно увеличивает эффективность отопительного контура.

Как показано на схемах на рис. 2-5, использование концентраторов ИК-лучей значительно, но уменьшается по мере того, как полный угол облучения, и эффективный угол нагрева, позволяющий практически отказаться от использования световозвращающей накладки на свободных участках печатной платы для термочувствительных.

За счет увеличения плотности мощности создаются условия для увеличения зазора между платой и нижней частью устройства, по крайней мере, от расстояния «b» до расстояния «A», при этом за счет увеличения зазора условия улучшают визуальное восприятие. контроль процесса пайки, а благодаря наличию визуально видимой стенки упрощается процесс размещения верхнего инфракрасного обогревателя над центром микросхемы.

Форма окна в апертуре может быть прямоугольной, но может быть круглой, овальной или любой другой формы в зависимости от конфигурации корпуса микросхемы.

В предлагаемом аппарате могут использоваться различные типы инфракрасных обогревателей, в том числе, в видимом и невидимом спектре инфракрасного излучения, и даже лампочки накаливания.

Для наиболее эффективного использования паяльного оборудования диафрагма и стенки отражающего элемента выполнены из материала с максимальной отражательной способностью в диапазоне инфракрасных волн, излучаемых инфракрасным обогревателем.

Конкретные размеры отверстий диафрагмы, высота и / или угол наклона отражающего элемента выбираются расчетной или пилотной фазой интальним по условиям получения необходимых параметров нагрева в зависимости от конструкции и свойств паяных элементов.

1. Устройство для пайки и отвода микросхемы на печатной плате, состоящее из корпуса с установленным в нем инфракрасным обогревателем, который установлен с возможностью позиционирования рабочего стола к печатной плате на регулируемом расстоянии, при этом в нижней части отверстие корпуса с отверстием, ограничивающим зону нагрева паяной микросхемы, отличающееся тем, что указанное отверстие содержит концентратор инфракрасного излучения, расположенный по контуру отверстия диафрагмы и выполнен в виде отражающего элемента, расположенного вертикально или наклонно в направление инфракрасного обогревателя, или в виде парных наклонных и вертикальных участков, соотношение размеров отверстий диафрагмы, высоты и / или угла отражающего элемента, выбираемого из условия заданных размеров зоны нагрева. и плотность мощности инфракрасного излучения в области пайки или отпаиваемой микросхемы.

2. Устройство по п.1, отличающееся тем, что отражающий элемент или его часть имеют плоскую отражающую поверхность.

3. Устройство по п.1, отличающееся тем, что отражающий элемент или его часть имеют криволинейную отражающую поверхность, например, параболической или гиперболической формы.

4. Устройство по п.1, отличающееся тем, что отражающий элемент или h выполнен с возможностью изменения угла наклона и / или высоты.

5. Устройство по п.1, отличающееся тем, что отражающий элемент выполнен со стенками разной высоты и / или с разными углами наклона.

6. Устройство по п.1, отличающееся тем, что апертура и концентратор инфракрасного излучения выполнены в виде единого конструктивного элемента.

7. Устройство по п.1, отличающееся тем, что апертура и концентратор инфракрасного излучения выполнены в виде отдельных конструктивных элементов.

Технология пайки в производстве электронной продукции (Конференция)

Vianco, P. T. Технология пайки в производстве электронной продукции . США: Н. П., 1993.

Интернет.

Vianco, P. T. Технология пайки в производстве электронной продукции .Соединенные Штаты.

Вианко, П. Т. Сан.

«Технология пайки в производстве электронной продукции». Соединенные Штаты. https://www.osti.gov/servlets/purl/10180586.

@article {osti_10180586,

title = {Технология пайки в производстве электронных продуктов},

author = {Vianco, P T},

abstractNote = {Электронная промышленность в значительной степени полагалась на использование пайки как при создании корпусов, так и при сборке схем.Крепление устройств пайкой к печатным платам и керамическим микросхемам поддерживает массовые производственные процессы, обеспечивающие низкую стоимость и высокое качество потребительских товаров и военной техники. Дефекты, возникающие в процессе производства, сводятся к минимуму за счет правильного выбора припоев, материалов подложки и параметров процесса. Затем усилия по созданию прототипа используются для оценки технологичности выбранных систем материалов. После того, как осуществимость производства определена, надежность конечного продукта оценивается с помощью ускоренных процедур тестирования.},

doi = {},

url = {https://www.osti.gov/biblio/10180586},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1993},

месяц = {8}

}

Различий между пайкой волной и пайкой оплавлением

Пайка — огромная часть процесса проектирования печатных плат.Единственный надежный способ заставить ваши схемы прилипать к плате и оставаться на ней — это припаять их. Без пайки не бывает печатных плат. Но не все типы пайки одинаковы, и может быть важно различать разные типы печатных плат.

Существует два основных типа пайки печатных плат: пайка волной и пайка оплавлением. В чем разница между ними и как узнать, какой тип пайки использовать в каких обстоятельствах?

Перейти к: Что такое пайка волной? | Что такое пайка оплавлением? | Волновая пайка vs.Пайка оплавлением | Подробнее о пайке и печатных платах

Что такое пайка волной?Волновая пайка — это процесс объемной пайки, который позволяет изготавливать множество печатных плат за очень короткое время. Он работает, пропуская каждую печатную плату над поддоном с расплавленным припоем. Помпа в поддоне создает «волну» припоя, которая омывает плату, припаивая компоненты к плате. Затем на печатную плату подается водяная струя или продувается воздух, чтобы безопасно охладить ее и зафиксировать детали на месте.

Правильная температура очень важна в процессе пайки волной припоя. Недостаточный контроль температуры может вызвать механическое напряжение на плате, что может привести к трещинам и потере проводимости. Недостаточный предварительный нагрев может привести к образованию полостей, которые могут снизить прочность и проводимость платы. Неправильная температура припоя может привести к невозможности получить припой правильной толщины, что может сделать плату более восприимчивой к нагрузкам.

Узнать цену и время выполнения

Что такое пайка оплавлением?Процесс пайки оплавлением немного отличается от пайки волной, но это наиболее распространенный способ прикрепления компонентов поверхностного монтажа к печатной плате.Волновая пайка чаще используется для пайки сквозных компонентов. Хотя для этой цели можно использовать пайку оплавлением, это случается редко, поскольку пайка волной припоя более рентабельна.

При пайке оплавлением мы делаем паяльную пасту из порошкового припоя и флюса, а затем используем эту пасту для прикрепления компонентов к контактным площадкам. Затем мы нагреваем всю сборку в печи оплавления или под инфракрасной лампой, чтобы расплавить припой и соединить соединение. При необходимости можно припаять отдельные стыки термовоздушным карандашом.

Пайка волной пайки и пайка оплавлениемИтак, как узнать, какой тип пайки использовать и когда? Это может зависеть от множества факторов, таких как форма контактных площадок, время, которое у вас есть, ориентация компонентов, тип печатной платы и многое другое. В некотором смысле пайка волной припоя более сложна. Такие проблемы, как температура платы и время нахождения платы в волнах припоя, требуют тщательного контроля. Неспособность создать подходящую среду для пайки волной припоя с большей вероятностью приведет к дефектам платы.

Когда вы используете пайку оплавлением для изготовления печатных плат, вам не нужно беспокоиться об окружающей среде. Однако даже в этом случае пайка волной припоя оказывается быстрее и дешевле, чем пайка оплавлением. Во многих случаях это единственный практичный способ пайки платы. Пайка оплавлением обычно используется в небольших производственных продуктах, для которых не требуется метод, обеспечивающий быстрое и дешевое массовое производство.

Имейте в виду, что в определенных ситуациях вы можете использовать как пайку оплавлением, так и пайку волной.Вы можете припаять детали оплавлением с одной стороны, а затем припаять их волной припоя с другой. Кроме того, вы всегда можете вручную припаять или припаять компоненты печатной платы, но это редко будет хорошим подходом, если у вас есть доступ к одному из механических методов пайки. Ручная пайка была бы лишь альтернативой пайке оплавлением, но пайка оплавлением все еще намного лучше.

Подробнее о пайке и печатных платахТип пайки — это лишь один из многих элементов, которые делают печатные платы идеальными для различных промышленных применений.Являясь лидером в поставке широкого спектра печатных плат, эксперты Millennium Circuits Limited хорошо разбираются в типах пайки и других элементах печатных плат, таких как типы материала подложки, разновидности плат и важные конструктивные особенности.

Чтобы обсудить любой аспект процесса изготовления печатных плат или узнать больше о качественных печатных платах в целом, свяжитесь с нами сегодня.

Толстопленочные микросхемы — LEW Techniques

Специализированные производственные мощности LEW Techniques по производству толстых пленок предлагают быстрое создание и печать металлизированных схем на различных материалах.От двусторонних схем с тонкими линиями, металлизированными переходными отверстиями и сложными профилями подложки до простых двух- или трехсторонних блоков монитора (с электрически соединенными обернутыми краями по мере необходимости) — наши производственные ноу-хау и специализированные собственные мощности обеспечивают клиентам с комплексным и универсальным обслуживанием для требовательных приложений. Наши производственные мощности позволяют нам изготавливать всего несколько образцов деталей или производить многие тысячи деталей.

Стандартный процесс создания схем с толстопленочной металлизацией — это трафаретная печать металлическими и диэлектрическими красками с использованием высококачественных металлических сеток или трафаретов.Требуемая схема печатается непосредственно на керамической подложке. Затем печатная краска обжигается на воздухе при температуре> 800 ° C для фиксации металла / диэлектрика на керамике. Типичная толщина пленки после обжига составляет 6-12 мкм. Это стандартный метод, обеспечивающий максимальную гибкость и минимальную стоимость.

Для приложений, требующих очень тонких линий, некоторые виды металлизации могут быть альтернативно устранены после печати и обжига с помощью фотолитографии. Этот процесс может привести к образованию тонких дорожек и зазоров с острыми углами.Также возможно комбинировать методы трафаретной печати и фотоизображения, где это уместно.

Сложные профили, карманы, выемки и переходные отверстия могут быть сформированы в подложке до или после металлизации. Выравнивающие элементы, серийные номера и паяльные перемычки также могут быть нанесены на подложку или металлизированные поверхности.

Для некоторых приложений можно выборочно предварительно напечатать или нанести припой AuSn на проводники. Это избавляет от необходимости использовать преформу для припоя. Нарезанные заготовки припоя различных размеров также могут быть нанесены или оплавлены, например, в местах прикрепления чипа.

Отдельные цепи можно отделить от подложки с помощью лазерного профилирования или разметки и защелкивания. Для достижения наилучшего качества кромок предпочтительным методом является алмазная резка.

Дизайн можно обрабатывать в формате DWG, DXF, GDSII или Gerber, а также в виде печатных копий чертежей или эскизов

.

Щелкните здесь, чтобы загрузить копию наших рекомендаций по проектированию толстопленочных микросхем.

Пайкаи электронная плата. Ремонт микросхемы Фотография, картинки, изображения и сток-фотография без роялти.Image 148226754.

Пайка и электронная плата. Ремонт микросхемы Фотография, картинки, изображения и сток-фотография без роялти. Изображение 148226754.Припой и электронная плата. ремонт микросхемы. Ремонт электроники и оборудования, сервис электрических и электронных компонентов, пайка печатных плат и микросхем.Иллюстрация вектора службы ремонта микросхем компьютера. Электронный процессор с интегральной схемой. Зеленая микросхема пайки электрооборудования. Ремонт бытовой техники и науки.

M L XLТаблица размеров

| Размер изображения | Идеально подходит для |

| S | Интернет и блоги, социальные сети и мобильные приложения. |

| M | Брошюры и каталоги, журналы и открытки. |

| л | Плакаты и баннеры для дома и улицы. |

| XL | Фоны, рекламные щиты и цифровые экраны. |

4928 x 3264 пикселей | 41,7 см x 27,6 см | 300 точек на дюйм | JPG

Масштабирование до любого размера • EPS

4928 x 3264 пикселей | 41.7 см x 27,6 см | 300 точек на дюйм | JPG

Скачать

Купить одно изображение

6 кредита

Самая низкая цена

с планом подписки

- Попробовать 1 месяц на 2209 pyб

- Загрузите 10 фотографий или векторов.

- Нет дневного лимита загрузок, неиспользованные загрузки переносятся на следующий месяц

221 ру

за изображение любой размер

Цена денег

Ключевые слова

Похожие векторы

Нужна помощь? Свяжитесь с вашим персональным менеджером по работе с клиентами

@ +7 499 938-68-54

Мы используем файлы cookie, чтобы вам было удобнее работать.Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

. ПриниматьСканирующая акустическая микроскопия для смягчения воздействия оловянных усов

Олово усы — те монокристаллические нити, которые часто появляются при пайке микросхем с чистым или почти чистым оловом подвергаются сжимающему напряжению — были обвиняется в опасном отказе электронных устройств, начиная от сердца кардиостимуляторы, спутники, атомные электростанции.Аэрокосмическая и военная промышленность промышленности, в частности, требуется удалить любую оловянную отделку на микроэлектронные детали, чтобы лучше гарантировать их надежность. Этот процесс называется смягчением. И самый простой и экономичный способ смягчения последствий состоит в том, чтобы удалить всю олово и отполировать деталь оловянным свинцом (SnPb). припой.

AcousTech появляется на изображении до и после того, как робот будет погружен в горячую пайку. выполнено. Наше использование сканирующей акустической микроскопии в C-режиме (C-SAM ® ) проверяет с исключительной точностью, действительно ли высокая температура смягчения процесс отрицательно повлиял на микроэлектронную часть.Хотя аэрокосмический и военная промышленность — наши крупнейшие клиенты для этого, других испытательных лабораторий и брокеры часто обращаются к нам за услугами по смягчению последствий. Конечно, мы Распространение нашей помощи с Tin Whisker Mitigation на все отрасли, которые мы обслуживаем, поскольку они в нас нуждаются.

продукты, наиболее часто представляемые нам для обзора по борьбе с оловянными усами, это…

- ПЭМ (в пластиковом корпусе микросхем), таких как TSSOP, SOIC, PLCC, MSOP, PQFP / TQFP, PDIP, BGA / FBGA и SOT, а также

- гибридные устройства.

В стандарты, которым мы следуем при использовании нашего C-SAM ® процесса…

Когда вы заключить с нами договор на оказание помощи в устранении последствий оловянных усов, мы также предоставим вам…

- быстрый оборот,

- подробный, но краткий, пройден / не пройден отчет с указанием всех обнаруженных дефектов,

- сертификат соответствия, и

- компакт-диск со всеми изображениями взяты во время тестов.