Флюсы паяльные | ООО “Урал-Олово”

Флюсы паяльные

Флюс имеет органическое и неорганического происхождение. Используется путём нанесения на металл или сплав перед пайкой, снижая поверхностное натяжение и улучшая течение жидкого припоя по шву. Флюс удаляет оксидную пленку, нейтрализуя окисления образующиеся на поверхности нагретого при пайке металла или сплава. Способствуют лучшему смачиванию припаиваемых деталей, позволяет припою прочно пристать к спаиваемым поверхностям.

Классифицируются флюсы согласно ГОСТ 19250-73

«Флюсы паяльные»,

Паяльные флюсы подразделяются по следующим признакам:

по температурному интервалу активности:

— низкотемпературные (до 450 °C)

— высокотемпературные (свыше 450 °C)

по природе растворителя:

— водные

— неводные

по природе активатора определяющего действия:

— низкотемпературные: канифольные, кислотные, галогенидные, гидразиновые, фторборатные, анилиновые, стеариновые

— высокотемпературные: галогенидные, боридно-углекислые

по механизму действия:

— защитные

— химического действия

— электрохимического действия

— реактивные

по агрегатному состоянию:

— твёрдые

— жидкие

— пастообразные

|

Наименование |

ГОСТ, ТУ |

Паяемый материал |

Температурный интервал активности флюса |

Применяемый припой |

|

Флюс 100 |

ТУ 48-4-346-84 |

Твердосплавный инструмент. |

900-1100 |

Медно-цинковые припои. |

|

Флюс ВАМИ |

ТУ 48-4-472-86 |

Алюминий и алюминиевые сплавы. |

|

Сварка. |

|

Флюс 5-ВАЗ |

ТУ 48-4-395-77 |

|

|

|

|

Флюс 34А |

ТУ 48-4-229-87 |

Алюминий и алюминиевые сплавы. |

550-610 |

Алюминиевые припои. |

|

Флюс ПВ 200 |

ГОСТ 23178-78 |

Нержавеющие и конструкционные стали, жаропрочные сплавы. |

800-1200 |

Высоко- и среднеплавкие припои. |

|

Флюс ПВ 201 |

ГОСТ 23178-78 |

Нержавеющие и конструкционные стали, жаропрочные сплавы. |

800-1200 |

|

|

Флюс ПВ 209Х |

ГОСТ 23178-78 |

Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

700-900 |

Среднеплавкие припои. |

|

Флюс ПВ 209 |

ГОСТ 23178-78 |

Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

700-900 |

Среднеплавкие припои. |

|

Флюс ПВ 284Х |

ГОСТ 23178-78 |

Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

600-800 |

Среднеплавкие припои. |

|

Канифоль сосн. |

ГОСТ 19113-84 |

Медь, сталь, сплавы |

150-250 |

Оловянно-свинцовые припои. |

|

Жир паяльный |

36-1170-79 |

Медь, алюминий. |

250-300 |

П200А, П300А, ПОС-40. |

|

Флюс ФК-235 |

1718-023-17228138-2005 |

Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

450-850 |

Среднеплавкие припои (замена ПВ 284Х). |

|

Флюс ФК-250 |

1718-023-17228138-2005 |

Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

550-950 |

Среднеплавкие припои (замена флюсов ПВ 209, ПВ 209Х). |

|

Флюс ФК-260 |

1718-023-17228138-2005 |

Нержавеющие и конструкционные стали, жаропрочные и твердые сплавы. |

800-1200 |

Высокотемпературные припои на основе меди, серебра (замена ПВ 200, ПВ 201). |

|

Флюс ФК-320 |

1718-023-17228138-2005 |

Конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

550-950 |

Среднеплавкие припои на основе меди, серебра (замена ПВ 284Х, ПВ 209, ПВ 209Х). |

|

Флюс ФА-40 |

ТУ 1718-009-17228138-2007 |

Алюминий и алюминиевые сплавы. |

565-660 |

Алюминиевые припои (эффективная замена флюса 34А). |

|

Флюсовая паста ФП1 |

ТУ 48-17228138/ОПП-004-2001 |

Медь, никель, их сплавы, стали, твердые сплавы. |

850-1200 |

Высокотемпературные припои (эффективная за- мена флюсов ПВ200 ПВ201 Ф100). |

|

Бура техническая |

ГОСТ 8429-77 |

Углеродистые стали, чугун, медь, твердые сплавы. |

740-800 |

Медно-цинковые припои. |

|

Кислота паяльная |

ГОСТ 19250-73 |

Углеродистые и низко-легированные стали, медь, никель, их сплавы. |

290-350 |

Оловянно-свинцовые, оловянно-цинковые припои. |

|

Флюс АФ-4А |

ТУ 48-5-228-82 |

Газовая сварка алюминия и его сплавов. |

800-900 |

Сварка. |

|

ФАКАФ |

|

Низкотемпературная пайка алюминия. |

250-300 |

Оловянно-свинцовые припои. |

|

ЛТИ-120 |

|

|

|

|

Урал Олово

Водосмываемые и безотмывные флюсы. Что выбрать?

20 Мая 2015

Херьян Дипстратен (Gerjan Diepstraten), Cobar Europe B. V., [email protected]

Тим Лоуренс (Tim Lawrence), Ph.D., Cobar/Balver Zinn, [email protected]

Под редакцией инженера-технолога, к. х. н. Татьяны Кузнецовой

Перевод Артема Вахитова

Отмывать «безотмывный» флюс или использовать паяльную пасту с водосмываемым флюсом? Рассуждениями на эту тему делятся специалисты компании Cobar.

После отказа в 1970-х годах от использования хлорфторуглеродных растворителей для отмывки печатных узлов в электронной промышленности на этапе сборки все шире применяется технология безотмывных флюсов. Среди ее преимуществ — снижение затрат, сокращение числа технологических операций и упрощение процесса аттестации за отсутствием необходимости задавать параметры отмывки.

Для тех, кому нужна повышенная надежность, которую обеспечивает отмывка, сохраняется возможность использовать паяльные пасты с водосмываемыми флюсами, представленными на рынке в широком ассортименте. Этот метод позволяет применять сильно активированные материалы, подходящие для компонентов с плохой паяемостью и/или высокой теплоемкостью, без риска эксплуатационных отказов.

В последние годы стирается грань между описанными двумя стратегиями: некоторые производители прибегают к отмывке остатков безотмывных флюсов, стремясь совместить удобство применения таких флюсов с надежностью, обеспечиваемой отмывкой водой.

В настоящей статье оценивается целесообразность такого подхода.

Водосмываемые и безотмывные флюсы

Помимо способности к флюсованию основным требованием к водосмываемому флюсу является возможность удаления его остатков путем отмывки в воде (желательно без применения химических добавок). Не обязательно, чтобы все компоненты флюса были водорастворимыми. Водосмываемый флюс обычно изготавливается на базе водорастворимого полимера, активированного гидрогалогенидами аминов и органическими кислотами с добавлением подходящих растворителей и реологических модификаторов.

В состав типичного безотмывного флюса входит канифоль (часто модифицированная для улучшения цвета и повышения стойкости к окислению), другие компоненты для улучшения активации (отчасти аналогичные тем, которые применяются в водосмываемых флюсах), ингибиторы коррозии, растворители и желирующие вещества. Основным элементом является канифоль. По своим физико-химическим свойствам она идеально подходит для поставленных целей.

В процессе пайки оплавлением образуется вязкая жидкость, действующая как устойчивый активатор. По окончании этого процесса жидкость затвердевает, обволакивая продукты флюсования и не вступившие в реакцию компоненты флюса. Будучи нерастворимым в воде диэлектриком, канифоль создает местное конформное покрытие, которое защищает находящиеся под ним участки электронных цепей от воздействия различных факторов, например от повышенной влажности.

В отличие от водорастворимых флюсов здесь не требуется, чтобы все остатки флюса были растворимы в том или ином растворителе. Более того, такое требование было бы чрезвычайно обременительным, учитывая широкое разнообразие используемых материалов — от водорастворимых дикарбоновых кислот и гидрогалогенидов аминов до водонерастворимых галогенированных органических соединений и канифоли, а также различных солей, оксидов и гидроксидов металлов, образующихся в процессе пайки. При разработке формул безотмывных флюсов возможность отмывки не предусматривается. Валидация продуктов (в частности, по показателям поверхностного сопротивления изоляции и электрохимической миграции) осуществляется исходя из этого предположения.

Валидация продуктов (в частности, по показателям поверхностного сопротивления изоляции и электрохимической миграции) осуществляется исходя из этого предположения.

Методы отмывки

Омыление — широко распространенный и давно применяющийся метод отмывки. Омылителем называется щелочной материал, при взаимодействии которого с кислотными компонентами загрязнений образуется мыло (соль органической кислоты), растворимое или, по крайней мере, диспергируемое в воде. В этой форме загрязнения удаляются с поверхности. Помимо электроники, омылители применяются во многих бытовых и промышленных моечных системах, например, в качестве моющих средств для посудомоечных машин. В электронике основным объектом отмывки являются остатки канифольного флюса. В результате реакции омылителя с его кислотными компонентами образуется канифольное мыло. По аналогичному механизму удаляется непрореагировавшая карбоксильная кислота. Так как омылитель применяется в форме водного раствора, он действует и на остатки водорастворимых флюсов. Однако в зависимости от тщательности процесса отмывки водонерастворимые и неомыляемые загрязнения могут удаляться не полностью.

Однако в зависимости от тщательности процесса отмывки водонерастворимые и неомыляемые загрязнения могут удаляться не полностью.

На рынке представлено множество различных гликольэфирных чистящих растворителей. Как правило, они тоже хорошо растворяют канифоль, но не столь эффективны в отношении других флюсовых загрязнений, особенно более полярных (с низкой молекулярной массой) карбоксильных кислот. Полуводная технология, при которой растворитель смешивается с водой или предусматривается дальнейшее ополаскивание в воде, позволяет удалять более широкий спектр загрязнений.

При отмывке чистой водой (без омылителя) удаляются только водорастворимые загрязнения, если только нет значительного физического воздействия или высокой температуры для создания эффекта физического «трения». Последний вариант может быть действенным, но ставит под угрозу целостность печатной платы.

Практическая возможность отмывки безотмывного флюса

Эксперимент

Есть множество причин не отмывать безотмывный флюс, но интерес к такой возможности растет. Формула безотмывного флюса такова, что он обволакивает активаторы, оставшиеся на плате после пайки. Он не рассчитан на отмывку, и поэтому его остатки труднее удалить с печатного узла.

Формула безотмывного флюса такова, что он обволакивает активаторы, оставшиеся на плате после пайки. Он не рассчитан на отмывку, и поэтому его остатки труднее удалить с печатного узла.

Эти остатки содержат активаторы, желирующие вещества и смолы. Их количество зависит от состава паяльной пасты и условий технологического процесса (например, температуры оплавления), воздействию которых подвергался печатный узел.

При проведении первого эксперимента исследовалась возможность отмывки безотмывного флюса и определялось влияние различных параметров на качество отмывки. Он был спланирован как полный факторный эксперимент со следующими параметрами и уровнями.

Таблица 1. План эксперимента

| Фактор | Единицы измерения | Уровень 1 | Уровень 2 | Уровень 3 |

|---|---|---|---|---|

| Температура отмывки | °C | 35 | 50 | 65 |

| Время отмывки | мин | 5 | 10 | 20 |

| Концентрация омылителя | % | Только деионизированная вода | Деионизированная вода + 10% отмывочного средства | Деионизированная вода + 20% отмывочного средства |

Эксперимент был выполнен на небольшом лабораторном отмывочном устройстве. Паяльная паста была нанесена печатным способом на медные образцы (трафарет размерами 107×76×0,2 мм с тремя круглыми отверстиями с диаметром апертуры 6,5 мм).

Паяльная паста была нанесена печатным способом на медные образцы (трафарет размерами 107×76×0,2 мм с тремя круглыми отверстиями с диаметром апертуры 6,5 мм).

Образцы были подвергнуты пайке оплавлением в конвекционной печи по типовому профилю для оловянно-свинцовых припоев с пиковой температурой 215 °C. Затем была произведена отмывка образцов при различных значениях концентрации омылителя, температуры и времени отмывки. Остаток был взвешен на весах с четырехзначным отсчетным устройством.

Средняя масса паяльной пасты, нанесенной на образцы, равнялась 0,07 г. Остаток флюса после пайки составил 51%. Остальные 49% испарились в процессе пайки оплавлением.

Анализ данных

Все факторы эксперимента (температура, концентрация и время отмывки) существенно повлияли на результат. Отмыть безотмывный флюс чистой деонизированной водой не удалось, так как он содержит неполярные водонерастворимые остатки, удаляемые только с использованием добавок, например омылителей.

Рис. 1. Доля флюса, удаленного с печатной платы. Приведенные значения являются средними от уровней параметров

Наибольшее влияние оказали концентрация отмывочного средства и время отмывки. На рис. 2 показано соотношение между обоими факторами.

Рис. 2. Степень чистоты печатной платы как функция времени отмывки и концентрации омылителя

Дополнительные эксперименты по отмывке

На основе этих данных были выбраны два метода отмывки тестовых печатных плат, пайка которых осуществлялась тремя различными паяльными пастами с безотмывными флюсами:

- струйный;

- ультразвуковой.

После пайки тестовые платы отмывались, а качество их отмывки проверялось путем визуального контроля и с помощью измерителя уровня ионных загрязнений.

Максимально допустимый остаток флюса на печатном узле регулируется стандартом IPC J-STD-001E: печатные узлы класса 1 — менее 200 мг/см2; печатные узлы класса 2 — менее 100 мг/см2; печатные узлы класса 3 — менее 40 мг/см2.

Аэрозольный метод тестировался в машине для групповой отмывки с использованием отмывочного средства на водной основе при следующих параметрах.

Таблица 2. Условия групповой аэрозольной отмывки

| Параметр | Значение |

|---|---|

| Концентрация омылителя | 20% |

| Время отмывки | 12 мин |

| Температура отмывки | 60 °C |

| Ополаскивание | 6 циклов, деионизированная вода |

| Время сушки | 12 мин |

| Температура сушки | 65 °C |

Ультразвуковая отмывка печатных узлов является предметом дискуссий уже на протяжении 50 лет. Согласно стандарту IPC-STD001E ультразвуковая отмывка допустима в следующих случаях:

- печатные платы без компонентов или печатные узлы, содержащие только зажимы или соединители, но не электронные компоненты;

- печатные узлы с электронными компонентами — только если производитель может документально подтвердить, что воздействие ультразвука не ухудшает механические или электрические характеристики изделия или компонентов, подвергающихся отмывке.

Современные ультразвуковые отмывочные машины работают на переменной частоте во избежание возникновения потенциально вредных гармоник. Тестовая плата без компонентов отмывалась в ультразвуковой отмывочной установке с одной ванной.

Таблица 3. Условия ультразвуковой отмывки

| Параметр | Значение |

|---|---|

| Концентрация омылителя | 20% |

| Время отмывки | 12 мин |

| Температура отмывки | 60 °C |

| Частота | 30 кГц |

| Ополаскивание | 4 цикла, деионизированная вода |

| Время сушки | 8 мин |

| Температура сушки | 65 °C |

Визуальный контроль плат после отмывки показал, что все остатки флюса были удалены и паяные соединения выглядели чистыми.

Паста с безотмывным флюсом и SnPb-припоем — до

отмывки

Паста с безотмывным флюсом и SnPb-припоем — после отмывки

Паста с безотмывным флюсом и припоем SAC305 — до отмывки

Паста с безотмывным флюсом и припоем SAC305 — после отмывки

Паста с безотмывным флюсом и припоем SN100C — до отмывки

Паста с безотмывным флюсом и припоем SN100C — после отмывки

На тестовых платах был измерен уровень остаточных ионных загрязнений. Результаты для трех различных сплавов и двух методов отмывки показаны на рис. 4.

Результаты для трех различных сплавов и двух методов отмывки показаны на рис. 4.

Рис. 4. Уровни остаточных ионных загрязнений: существенно ниже максимума в 40 мг/см2 во всех случаях

Зона риска: малоразмерные компоненты с малым зазором между платой и корпусом

Между соседними проводниками в присутствии электрического поля во влажной среде может происходить электрохимическая миграция. Металл анода растворяется с возникновением металлических ионов (катионов), которые мигрируют к катоду. На катоде они восстанавливаются и образуют дендриты, растущие по направлению к аноду. В итоге это может привести к короткому замыканию. Даже когда этого не происходит, в пределах электрохимической ячейки, возникающей между проводниками, снижается поверхностное сопротивление изоляции. Оба эффекта потенциально угрожают целостности электрических цепей, особенно тех, что содержат малый шаг между проводниками.

В частности, угрозу надежности изделия представляют остатки высокоактивных органических кислотных, галоидных или галогенизированных флюсов в малых зазорах под корпусами компонентов, не удаленные в процессе отмывки после пайки.

Существующие методы управления технологическими процессами и обеспечения качества не позволяют надежно выявлять остатки флюса в этих местах.

Если применяется водосмываемый флюс, печатный узел необходимо полностью отмыть от его остатков, иначе может пострадать надежность (например, из-за риска роста дендритов). Более серьезная проблема возникает в связи с распространяющейся в последнее время практикой отмывки безотмывных флюсов слабым раствором отмывочного средства в деионизированной воде. Как и в случае водосмываемого флюса, остатки флюса на печатном узле могут стать причиной отказа, поскольку попытка отмывки нарушает защитные свойства канифоли.

Одной из важных тенденций в электронике является миниатюризация. Размеры компонентов постоянно уменьшаются. В связи с этим растут требования к точности работы устройств трафаретной печати и автоматов установки компонентов, а в паяльных пастах порой приходится использовать порошок припоя типов 4 или 5 вместо типа 3. Применение более мелких порошков вынуждает пересмотреть композицию флюса. У мелкого порошка больше площадь поверхности металла, поэтому он может требовать большего количества флюса или иной системы активации. Чем больше флюса в паяльной пасте, тем большее его количество остается под небольшими компонентами после пайки.

Применение более мелких порошков вынуждает пересмотреть композицию флюса. У мелкого порошка больше площадь поверхности металла, поэтому он может требовать большего количества флюса или иной системы активации. Чем больше флюса в паяльной пасте, тем большее его количество остается под небольшими компонентами после пайки.

Еще один эффект, возникающий при малом шаге между компонентами, — это гроздевидное комкование припоя из-за недостаточного слипания. Термином «гроздевидное комкование припоя» (solder graping) обозначают последствия плохого смачивания, когда паяльная паста частично расплавилась, но до конца не спаялась или не растеклась. Гроздевидному комкованию могут способствовать как дефекты порошка припоя (окисление, загрязнение металла), так и неоптимальный состав флюса (необходимость в более сильном активаторе или добавках, повышающих температурную стабильность).

Гроздевидное комкование не следует считать дефектом, если лишь внешние шарики припоя соприкасаются с расплавленной массой припоя и остаются ее частью, не нарушая требований к минимальному электрическому зазору.

Нерасплавленные шарики припоя могут застревать в остатках флюса и в худшем случае приводить к образованию мостиков припоя.

Рис. 5. Гроздевидное комкование припоя на компонентах типоразмера 0603

При отмывке этих плат остатки флюса полностью удаляются вместе с застрявшими шариками припоя, если те не соединены с расплавленной массой припоя (рис. 6 и 7).

Рис. 6. Шарики припоя, застрявшие в остатках флюса поверх галтели припоя на контактной площадке вывода микросхемы в корпусе типа SOIC

В случае цепей с малым шагом между проводниками наблюдается непропорционально высокое содержание окислов на контактных площадках и поверхности выводов компонентов при меньшем количестве флюса (меньших объемах паяльной пасты).

Рис. 7. Отмывка безотмывного флюса привела к удалению всех его остатков, в том числе застрявших шариков припоя

Миниатюризация компонентов затрудняет отмывку. Расстояния между контактными площадками резко сокращаются с 3,5 мм для компонентов типоразмера 2010 до 0,1 мм для компонентов типоразмера 01005. Растет риск образования мостиков припоя, электрохимической миграции и других неблагоприятных эффектов, а зазор между корпусами компонентов и платой сужается. В связи с этим возникает потребность в отмывочных составах с низким поверхностным натяжением и достаточной капиллярной силой для проникновения под эти малоразмерные компоненты.

Расстояния между контактными площадками резко сокращаются с 3,5 мм для компонентов типоразмера 2010 до 0,1 мм для компонентов типоразмера 01005. Растет риск образования мостиков припоя, электрохимической миграции и других неблагоприятных эффектов, а зазор между корпусами компонентов и платой сужается. В связи с этим возникает потребность в отмывочных составах с низким поверхностным натяжением и достаточной капиллярной силой для проникновения под эти малоразмерные компоненты.

Рис. 8. Типоразмеры компонентов и зазор между корпусом и платой

После демонтажа припаянных SMD-компонентов стало очевидно, что весь объем пространства под компонентами типоразмера менее 0603 был полностью заполнен остатками флюса из паяльной пасты, препятствующими проникновению отмывочного средства.

Для того чтобы проверить отмываемость малоразмерных компонентов с малым зазором между корпусом и платой, печатный узел был подвергнут отмывке в лабораторном устройстве, которое использовалось в спланированном выше эксперименте. Отмывка производилась в течение разного времени с помощью того же отмывочного средства (в концентрации 20%) при температуре 50 °C. Затем компоненты были демонтированы для визуального контроля наличия остатков флюса.

Отмывка производилась в течение разного времени с помощью того же отмывочного средства (в концентрации 20%) при температуре 50 °C. Затем компоненты были демонтированы для визуального контроля наличия остатков флюса.

Таблица 4. «0» — остатки удалены полностью; «–» — остатки удалены частично; «X» — остатки не удалены

| Время отмывки | |||

|---|---|---|---|

| Компоненты | 20 мин | 40 мин | 60 мин |

| MELF | – | 0 | 0 |

| 0402 | X | – | 0 |

| 0603 | X | – | 0 |

| 1206 | X | X | – |

Термопрофили пайки оплавлением и их влияние на количество остатка флюса

Качество пайки конкретной паяльной пастой и последующей отмывки зависит от термопрофиля пайки оплавлением. Профиль нагрева также влияет на смачивание, количество остатка флюса и твердость (отмываемость) остатков.

Профиль нагрева также влияет на смачивание, количество остатка флюса и твердость (отмываемость) остатков.

В целях определения условий наилучшего смачивания для паяльной пасты и количества остатка флюса на печатном узле после пайки был спланирован эксперимент по методу Тагучи.

Факторы, учтенные в эксперименте, описывают три критически важных фазы процесса пайки: скорость нагрева, время выдержки и пиковую температуру пайки. Четвертый фактор — атмосфера (воздушная или азотная).

Для оплавления паяльной пасты, нанесенной на медные образцы методом трафаретной печати, использовался термогравиметрический анализатор. На образцы по 100-мкм трафарету наносился отпечаток паяльной пасты диаметром 1,5 мм. По измеренной потере массы в ходе пайки определялось количество остатка флюса. Под микроскопом измерялся диаметр участка смачивания. По сделанному шлифу паяного соединения определялись высота галтели припоя и краевой угол смачивания (чем меньше этот угол, тем лучше смачивание).

Рис. 9. Усредненные характеристики влияния различных параметров на смачивание (чем меньше краевой угол смачивания, тем лучше)

Для оловянно-свинцовых сплавов наилучшее растекание достигалось при быстром нагреве и пиковой температуре 215 °C в атмосфере азота.

Паяльная паста с водосмываемым припоем содержит более сильные активаторы, что приводит к лучшему смачиванию. Средний краевой угол смачивания для паяльной пасты с водосмываемым флюсом был на 1° меньше, чем для паяльной пасты с безотмывным флюсом.

Рис. 10. Параметры профиля пайки в плане эксперимента по методу Тагучи

Свинцовые и бессвинцовые припои

Применение бессвинцовых припоев создает многочисленные дополнительные трудности при отмывке. В этих условиях привлекательным вариантом являются водосмываемые флюсы, так как в них можно использовать более сильные активаторы. Но из-за повышенных температур пайки у таких флюсов тверже остаток, что затрудняет отмывку.

Остаток флюсов этого типа труднее смывается из-за большей молекулярной массы, более сложной структуры ингредиентов и большего количества побочных продуктов реакции.

У бессвинцовых сплавов поверхностное натяжение приблизительно на 20% выше, чем у оловянно-свинцовых. Это сказывается на характеристиках смачивания. Результат можно увидеть, измерив краевой угол смачивания паяного соединения.

Оптимальные параметры для каждой паяльной пасты были определены по методу Тагучи. Затем в ходе проверочных экспериментов с оптимальными настройками были получены следующие данные.

Таблица 5. Краевой угол смачивания для различных паяльных паст, нанесенных на медные образцы и подвергнутых пайке оплавлением в атмосфере азота при оптимальных условиях

| Краевой угол смачивания, ° | Остаток флюса, % | |||

|---|---|---|---|---|

| Безотмывный флюс | Водосмываемый флюс | Безотмывный флюс | Водосмываемый флюс | |

| SAC 305 | 19,2 | 16,9 | 23,2 | 55,7 |

| SN100C | 17,9 | 14,8 | 18,8 | 50,8 |

| SnPb | 9,5 | 9,2 | 21,2 | 59,4 |

С помощью термогравиметрического анализа измерялся остаток флюса после пайки. В случае бессвинцовых припоев остаток был меньше из-за более высоких температур в профиле пайки по сравнению с оловянно-свинцовыми припоями.

По своему составу водосмываемый флюс кардинально отличается от безотмывного. Его остаток на печатной плате имеет большую массу и совершенно иной состав. Он гигроскопичен и активен, но легко удаляется даже деионизированной водой.

Заключение

Отмывочные средства стали совершеннее, и отмывка после пайки превратилась в рентабельный этап производственного процесса в условиях, когда важнейшими факторами, угрожающими эксплуатационной надежности, являются коррозия и утечка тока.

Одной только деионизированной воды может оказаться недостаточно для удаления остатков флюса под малоразмерными SMD-компонентами. Она позволяет удалять только неионные остатки с поверхности печатной платы. Ввиду высокого поверхностного натяжения деионизированная вода неспособна проникать под компоненты с малым зазором между корпусом и платой.

Остаток безотмывного флюса можно отмыть, но чистая деионизированная вода не позволяет удалять твердые остатки, которые выделяют воду, а не растворяются в ней. Для полного удаления смол необходим омылитель.

Рис. 11. Риск снижения надежности для различных формул флюсов

Для полного смывания остатка предпочтительно использовать паяльную пасту с водосмываемым флюсом, потому что он легко удаляется, содержит более сильные активаторы и безопасен после отмывки. При неполном смывании есть риск снижения надежности (с миниатюризацией риск возрастает из-за малого зазора между корпусами компонентов и платой, высокой плотности монтажа, малой толщины проводников и малого расстояния между ними).

FR4 — Паяльные пасты, припой, флюсы

Свинцовосодержащие паяльные пасты.

G5-SM800, G4(A)-SM833, G5(A)-SM833.

Это безотмывочные пасты, состоящие из RMA-флюса и припойного порошка, слабо подверженного процессам окисления и с равномерным распределением частиц постоянной, строго сферической формы.Применяемый флюс является флюсом новейшего поколения, не требующим отмывки. Используемый флюс не содержит галогенов. Это позволяет улучшить не только технологические свойства припоя, но и значительно увеличить надёжность изделий. Потребителями нашей пасты отмечена очень хорошая растекаемость припоя по иммерсионному золоту (как у паст с активным флюсом) и улучшенная пайка элементов, изготовленных по бессвинцовым технологиям. Это особенно важно в период, когда часть элементов изготовлена по старым технологиям (с использованием свинца), а выводы другой части элементов уже не содержат свинца, например, из сплава серебро-палладий.

Все пасты соответствует международным стандартам по содержанию галогенов и другим параметрам, влияющим на электронные характеристики формируемых соединений.

Не требует отмывки – после пайки остатки флюса не способствуют коррозии и другим процессам, вызывающим ухудшение электронных характеристик изделия.

Низкое содержание флюса.

Высокая смачиваемость во время процесса оплавления. Обеспечивает качественное удаление оксидных плёнок с поверхностей паяемых металлов.

Высокая надёжность образуемых паяных соединений.

Не вызывают образование шариков припоя вблизи контактных площадок.

Применяются для компонентов с малым шагом выводов.

Не способствуют образованию перемычек между выводами компонентов после пайки за счёт резкого осаждения.

Применяются при продолжительных процессах трафаретной печати – изменения характеристик при длительном нанесении пасты минимально.

Длительный срок хранения при минимальном изменении вязкости. Допускается хранение при комнатной температуре (25°С).

Тип оплавления: ИК, конвекционное, селективное, лазерное.

Спецификация:

G5-SM800 | G4(A)-SM833 | G5(A)-SM833 | Ед. изм. | ||

Припой | Состав | Sn63/Pb37 | Sn62/Pb36/Ag2 | Sn62/Pb36/Ag2 | — |

Размер частиц | 20-38 | 20-45 | 20-38 | Мкм | |

Тип | Сфера | Сфера | Сфера | — | |

Т плавления | 183 | 179 | 179 | °С | |

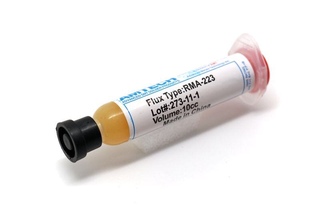

Флюс | Тип | RМА | RМА | RМА | — |

Содержание галогенов | НЕТ | НЕТ | НЕТ | — | |

Сопротивление | 1.8х105 | 1.8х105 | 1.8х105 | Ом.см | |

Паста | Содержание флюса | 9.5±0.2 | 9.5±0.2 | 9.5±0.2 | % |

Вязкость (25 °С) | 500±100 | 500±100 | 500±100 | kcP | |

Растекание | 94.0 | 94.0 | 94.0 | % | |

Срок хранения (при t 5-10°С) | 12 | 12 | 12 | мес. |

Термопрофиль на паяльные пасты серий G4 & G5

Бессвинцовые паяльные пасты.

ULF-208-98, ULF-308-98

Это паяльные пасты на основе Pb-free порошкообразного припоя. Припой изготовлен из высокочистого сплава, содержащего минимальное количество примесей в соответствии с требованиями стандартов J-STD-006 и EN29453 (содержание свинца в сплаве в 10 раз меньше допустимого значения, допускаемого этими стандартами). Порошок припоя изготавливается путём распыления в газовой среде центрифугой методом разбрызгивания. Получаемые частицы высококачественного порошка, имеют строго сферическую форму, что в свою очередь уменьшает окисление, затем смешивают с высоко технологическим флюсом.Поскольку паста не содержит свинца, это в значительной степени внесет вклад в защиту глобальной окружающей среды. Кроме того, благодаря использованию новейшего флюса, не требующего отмывки, надежность изделий получается превосходной.

Свойства:

- Используемый Pb-free сплав: Sn/Ag/Cu.

- Стабильность трафаретной печати с минимальными временными изменениями по вязкости в течение продолжительного времени печати.

- Превосходная пайка, благодаря отличному смачиванию.

- Может быть использована как в воздушной среде, так и среде азота.

- Превосходная пайка может быть достигнута для высокой пиковой температуры.

Низкотемпературная паста LF3-981

58% висмут, 42% олово. Низкотемпературная паста с точной плавления 138 градусов. Паста совместима с выводами покрытыми чистым оловом. Рекомендована для «щадящей» пайки светодиодов и компонентов не выдерживающих высокие температуры.Спецификация:

ULF-208-98 | ULF-308-98 | LF3-981 | Ед. изм. | ||

Припой | Состав | Sn96.5/Ag3.0/Cu0.5 | Sn99/Ag0.3/Cu0.7 | Sn42.0/Bi58.0 | — |

Размер частиц | 20-45 | 20-45 | 20-45 | Мкм | |

Тип | Сфера | Сфера | Сфера | — | |

Т плавления | 217 | 227 | 138 | °С | |

Флюс | Тип | RМА | RМА | RМА | — |

Содержание галогенов | НЕТ | НЕТ | % | ||

Сопротивление | 1.8х105 | 1.8х105 | >1.0х104 | Ом.см | |

Паста | Содержание флюса | 11.0±0.2 | 11.0±0.2 | 11.0±0.2 | % |

Вязкость (25 °С) | 500±100 | 500±100 | 500±100 | kcP | |

Растекание | 94.0 | 94.0 | 75.0 | % | |

Срок хранения (при t 5-10°С) | 12 | 12 | 12 | мес. |

Термопрофиль на паяльную пасту ULF-208-98 Термопрофиль на паяльную пасту ULF-308-98 Термопрофиль на паяльную пасту LF3-981

Водосмываемые паяльные пасты для различных технологий.

G4-WS-500, G4(А)-WS-500.

Отличительной особенностью этих паст является их высокотехнологичность.Эти пасты с водорастворимым флюсом, остатки которого, легко удаляются горячей деионизованной водой без использования дополнительных растворителей. Такие пасты идеально подходят для процессов пайки поверхностей печатных плат и компонентов с плохой паяемостью. А так же для технологических процессов включающих в себя требование обязательной промывки плат.

Спецификация:G4-WS500 | G4(А)-WS500 | Ед. изм. | ||

Припой | Состав | Sn63/Pb37 | Sn63/Pb37/Ag2 | — |

Размер частиц | 20-45 | 20-45 | Мкм | |

Тип | Сфера | Сфера | — | |

Т плавления | 183 | 179 | °С | |

Флюс | Тип | РМА | РМА | — |

Содержание галогенов | НЕТ | НЕТ | — | |

Сопротивление | 1.8х105 | 1.8х105 | Ом.см | |

Паста | Содержание флюса | 10.0±0.2 | 10.0±0.2 | % |

Вязкость (25 °С) | 450±100 | 450±100 | kcP | |

Растекание | 94.0 | 94.0 | % | |

Срок хранения (при t 5-10°С) | 12 | 12 | мес. |

Термопрофиль на паяльные пасты серий G4 & G5

Паяльные пасты Аlpha.

ОМ-5300 (тип 4)

Паяльная паста ALPHA OM-5300 производства Cookson Electronics Assembly Material’s разработана специально для смешанного монтажа (свинцовые и бессвинцовые технологии). Паста OM-5300 имеет высокую надежность и стабильность нанесения, имеет отличную повторяемость объема отпечатка при нанесении через трафарет. OM-5300 позволит минимизировать время цикла трафаретной печати благодаря высокой скорости нанесения и увеличению промежутков между чистками трафаретов. Особенностью пасты ОМ-5300 является длительное время жизни на трафарете, широкое окно профилей оплавления, позволяющее обеспечить лучшую смачиваемость бессвинцовых поверхностей. Очень низкое количество пустот в сочетании с высоким поверхностным сопротивлением изоляции после оплавления делают ОМ-5300 идеальным решением для оловянно-свинцовой пайки при использовании бессвинцовых компонентов.

Спецификация:ОМ-5300-4 | Ед. изм. | ||

Припой | Состав | Sn62/Pb36/Ag2 | — |

Размер частиц | 20-38 | Мкм | |

Тип | Сфера | — | |

Т плавления | 179 | °С | |

Флюс | по IPC J-STD-004 | ROL0 | — |

Содержание галогенов | НЕТ | — | |

Паста | Содержание флюса | 10 | % |

Время жизни на трафарете | > 8 | часов | |

Срок хранения (при t 1-10°С) | > 6 | мес. |

Термопрофиль на паяльную пасту OM5300

Припой, флюсы.

Наша компания предлагает припой в слитках и трубчатый припой от европейских производителей.

Цены

Для уточнения стоимости пасты и припоя

отправляйте заявку: [email protected]

Флюсы

Флюс — вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления оксидов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды.Назначение:

- способствуют лучшему смачиванию припаиваемых деталей;

- способствуют лучшему растеканию припоя по шву;

- предохраняют нагретый при пайке металл от окисления.

Паяльный флюс не должен взаимодействовать с припоем, кроме флюсов для реактивно-флюсовой пайки.

Флюсы выбирают в зависимости от:

- соединяемых пайкой металлов или сплавов,

- применяемого припоя,

- вида монтажно-сборочных работ.

Температура плавления флюса должна быть ниже температуры плавления припоя.

В зависимости от технологии, флюс может использоваться в виде:

- жидкости,

- пасты,

- порошка.

Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом; иногда трубка из припоя содержит внутри флюс-заполнитель.

Примерами флюсов могут служить:

- канифоль,

- нашатырь (хлорид аммония,соли, например, бура (тетраборат натрия, Na2B4O7),

- ортофосфорная кислота — раствор кислоты в воде, от 85 % и менее с добавками присадок,

- ацетилсалициловая кислота — применяется как активный кислотный флюс.

- Активные (кислотные)

- Пассивные (бескислотные)

Активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний).

Данные флюсы прекрасно справляются с жирными налетами и окислами.

Недостатки:

- недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс.

- при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны.

Ортофосфорная и паяльная кислота – опасные химически активные флюсы.

Применяется при пайке сильно окисленных металлов, низколегированных сталей, никеля, а так же их сплавов.

После пайки обязательным условием является очистка места спаивания 5% раствором соды, чтобы погасить кислотную активность и выедание металла.

Паяльная кислота особо эффективна при температуре 270 – 330 градусов.

Флюсы ЗИЛ2 – активный флюс, который хорошо подходит спаивания стали, латуни, меди легкоплавкими припоями на основе висмута.

Ф-38Н – сильно химически активный флюс.

Применяется для пайки быстро окисляемых на воздухе металлов при температуре выше 300 градусов.

Им паяют нихром, манганин, бронзу. Обязательное применение при его использовании средств индивидуальной защиты.

Промывка щелочью так же обязательна.

Пассивные флюсы — помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы.

Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной составляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления.

Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна.

Пары флюса вредны для человека. Исключение только составляет флюс ЛТИ-120, который не содержит нежелательных компонентов.

Примеры:

Канифоль сосновая – самый простой, дешевый и доступный вид флюса. Относится к классу химически пассивных флюсов.

На рынке она доступна в свободной продаже из-за популярности.

Применяется практически широком спектре радиомонтажных работ.

Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

У канифоли есть много недостатков, среди которых один из главных — а способность накапливать влагу, а значит риск провоцирования короткого замыкания, в случае, если вы не очистите деталь после пайки.

ЛТИ 120 — пассивный флюс радиомонтажный, нейтральный.

Состав: канифоль сосновая, спирт этиловый, активаторы.

Остатки флюса смывать не обязательно, при желании легко смываются спиртом, ацетоном и т.п.

Паяльный жир – существует в двух видах: активный и нейтральный.

Применяется для окисленных деталей, состоящих из черного или цветного металла.

Активный паяльный жир в радиоконструировании не применяется.

Нейтральный паяльный жир не содержит активных компонентов, поэтому может использоваться для пайки радиодеталей.

Безотмывочный флюс фирмы Nordson

Компания Nordson основана в 1954 г. в США.

Занимается производством целого ряда дифференцированных продуктов, например, таких как: продукты, используемые для дозирования клеев, герметиков, биоматериалов и других материалов; для управления жидкостью и т. д. и работает с различными отраслями: упаковочные системы, медицинское оборудование, энергетика, строительство и т. д.

Одним из таких продуктов является , созданный для работы с любым сплавом и процессом нагрева, пастообразный флюс Nordson EFD FluxPlus.

Это целая линейка флюсов (канифольный слабоактивированный, канифольный активированный флюс, безотмывочный и водорастворимый), которая идеально подходит для повторной пайки компонентов с выводами типа BGA, ремонта мобильных устройств, оплавления пастообразного мягкого припоя и т. д.

В отличие от жидких флюсов, клейкая паста FluxPlus может быть точно нанесена в том месте, где это необходимо, не загрязняя соседние области.

Характеристики и преимущества:

- Контролируемое распределение флюса благодаря точному дозированию.

- Перед пайкой флюс удерживает мелкие детали по месту.

- Флюс подается в большем количестве по сравнению с проволочным припоем с флюсовым сердечником.

Состоящий из канифоли, растворителя и небольшого количества активатора флюс, не требующий отмывки, обладает низкой активностью и подходит для легко паяных поверхностей.

Остаток флюса, не требующего отмывки, прозрачный, твердый, не вызывает коррозию, не проводит ток и рассчитан на то, чтобы остаться на узле.

Остаток может быть удален с помощью подходящего растворителя.

Паяльные флюсы — Энциклопедия по машиностроению XXL

Подготовка под пайку 5 — 445 Паяльные флюсы 4 — 220 5 — 445 [c.190]Паяльный флюс — химически активное вещество, предназначенное для очистки и поддержания чистоты поверхностей паяемого металла и припоя с целью снижения поверхностного натяжения и улучшения растекания жидкого припоя. [c.241]

Составы паяльных флюсов [3 [c.244]

Паяльный флюс — вспомогательный материал, применяемый для удаленна окислов с поверхности паяемого материала и припоя и предотвращения их образования (ГОСТ 17325—79). [c.103]

Классификация флюсов. Согласно ГОСТ 19250—73 при классификации паяльных флюсов учитываются следующие признаки температурный интервал пайки природа растворителя природа активаторов механизм действия агрегатное состояние. [c.104]

В качестве припоя при пайке используется металл или сплав с температурой плавления ниже температуры плавления паяемых материалов. Для удаления оксидов с поверхности паяемого материала и припоя и предотвращения их образования в процессе пайки применяется вспомогательный материал, называемый паяльным флюсом. [c.524]

Паяльные флюсы должны 1) очищать поверхность основного материала и припоя от присутствующих на них окислов и защищать паяемое соединение от воздействия окружающей среды во время пайки температура плавления флюса должна быть ниже температуры плавления припоя 2) способствовать смачиванию поверхности основного материала расплавленным припоем. Флюсы не должны [c.922]

Условия, необходимые для успешного флюсования следующие а) хорошая смачивающая способность жидкого флюса или его пасты по отношению к Мк и Мп, особенно при вертикальном или наклонном их расположении б) способность флюса в жидком состоянии защищать паяемый металл и припой от окисления в процессе нагрева до температуры пайки и выдержки при ней в) достаточная активность паяльного флюса при температуре пайки и выбранных Мк и Мп. Только при этих условиях будет обеспечен контакт Мк с жидким М при пайке. [c.128]

Условия контакта Мк, Мп и Мф при пайке изделий зависят от ряда обстоятельств способности Мк и Мп к окислению при нагреве на воздухе, размеров и массы соединяемых деталей, конструкционной сложности изделия, тепловых характеристик Мк и др. В зависимости от этого паяльный флюс может быть уложен предварительно при сборке, наноситься на Мк при нагреве соединяемых деталей до температуры плавления припоя или при температуре пайки, вноситься при пайке вместе с припоем. [c.131]

Паяльные флюсы должны смачивать всю поверхность, растекаться и затекать в зазоры, хорошо защищать поверхность от окисления и легко удаляться после пайки. [c.746]

В зависимости от температурного интервала активности различают низкотемпературные (Гпл 450 «С) паяльные флюсы (ГОСТ 19250-73). [c.228]

Выбор флюса. В большинстве случаев окисную пленку с поверхности паяемого металла удаляют с помощью паяльного флюса [c.51]

ГСХ Т 19250—73). К паяльным фЛюсам предъявляются определенные требования [c.52]

Традиционные представления о роли паяльных флюсов в процессах, происходящих на границе с паяемым металлом и жидким припоем, излагаемые во многих трудах по пайке, уже не отвечают современным представлениям и воззрениям об их взаимодействии о паяемым металлом и припоем. Эти вопросы требуют специального и углубленного рассмотрения. В данном издании роль флюсов рассмотрена только с практической точки зрения. [c.4]

Удалить окисные пленки с поверхности паяемого металла и припоя (необходимое условие введения их в контакт) можно применением паяльных флюсов или без них. В последние 30 лет вы- [c.153]

Среди высокотемпературных флюсов в настоящее время различают галогенидные, фторборатные, боридные, боридно-угле-кислые. По механизму действия паяльные флюсы разделили на защитные, химического действия, реактивного действия, электрохимического действия. По агрегатному состоянию различают твердые, жидкие и пастообразные флюсы. [c.189]

В связи с высокой коррозионной активностью паяльных флюсов, удаление остатков которых требует дополнительных средств и понижает надежность изделий, а также в связи с актуальностью [c.190]

Паяльные флюсы должны 1) очищать поверхность основного материала и припоя от присутствующих на них окислов и защищать паяемое соединение от воздействия окружающей среды во время пайки температура плавления флюса должна быть ниже температуры плавления припоя 2) способствовать смачиванию поверхности основного материала расплавленным припоем. Флюсы не должны 1) химически взаимодействовать с припоем (кроме случаев реактивно-фл.юсо-вой пайки) 2) способствовать активному развитию коррозии паяных соединений 3) при нагреве не выделять токсических веществ. [c.954]

Перед нанесением защитных покрытий и консервацией поверхности ее предварительно тщательно очищают от окислов и загрязнений, обезжиривают, просушивают, а непосредственно перед нанесением покрытия или перед консервацией контролируют. На поверхности не должно быть следов ржавчины, раковин, рисок, загрязнений от наждачной шкурки, сварки, паяльных флюсов, жировых пятен, влаги и т. п. Следует иметь в виду, что при небрежной подготовке поверхности покрытия будут некачественными, а консервация не обеспечит защиту изделий от коррозии. [c.22]

Перед нанесением ЛСП поверхность металлоконструкции должна быть тщательно очищена от пыли, жировых загрязнений и ржавчины, протерта ветошью или обдута воздухом (сухим, очищенным от влаги и масла). Присутствие на поверхности следов паяльных флюсов, смазки и масла, пота (после прикосновения рук), различных солей недопустимо, так как может привести к отставанию покрытий от металлической поверхности, образованию пузырей, нарушению целостности пленки. Наносится ЛСП краскораспылителем. [c.41]

Чтобы предупредить появление на соединяемых поверхностях окислов, используют паяльные флюсы — вещества, способные легко плавиться, растворять в себе образовавшиеся при нагревании окислы металлов и свободно стекать с поверхности деталей. Флюсами покрывают поверхности деталей до паяния. [c.247]

Приведите примеры паяльных флюсов и способы их использования. [c.251]

Для обеспечения явления диффузии изделие нагревают немного выше температуры плавления припоя. Для диффузии необходима также чистота соединяемых поверхностей. Для этого их предварительно очищают механическим путем, а затем подвергают химической очистке с помощью флюсов. Флюсы служат также и для защиты от окисления кислородом воздуха или пламенем во время паяния. Паяльные флюсы являются веществами, способными легко плавиться, растворять в себе образовавшиеся при нагревании окислы металлов и свободно стекать с поверхностей деталей, которые покрывают флюсами до пайки. [c.291]

Паяльные флюсы должны удовлетворять следующим основны.м требованиям [c.18]

Паяльные флюсы. Эти флюсы применяют для очистки поверх- ности паяемого металла, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя. [c.360]

Паяльный флюс ЛТИ или канифоль выбираются по усмотрению проектанта либо технолога. [c.558]

Коррозионное растрескивание под напряжением медных материалов вызывается растягивающими напряжениями — обычно остаточными напряжени51ми после холодной обработки — в сочетании с действием коррозионной среды, которая содержит аммиак и влагу, ртуть или родственные им вещества. Примерами таких сред являются паяльные флюсы, содержащие аммоний моча, атмосфера животноводческих помещений и даже открытые атмосферы (рис. 120). Поскольку опасность растрескивания наиболее велика в сезоны высокой влажности, явление иногда называют сезонным растрескиванием . Способностью вызывать коррозию медных сплавов под напряжением обладают и другие вещества, например нитриты. Трещины могут быть транскристаллитными или межкристаллитными в зависимости от pH среды и от величины напряжения. [c.137]

СоотЬетственно рабочему диапазону температур пайки, определяемому характером припоев, паяльные флюсы делятся на две основные группы низкотемпературные, или флюсы для мягкой пайки, и высокотемпературные, или флюсы для твердой пайки. [c.117]

В зависимости от температурного интервала активности паяльные флюсы подразделяют (ГОСТ 19250-73) на низкотемпературные (до 450 °С) и высокотемпературные (св. 450 °С). Низкотемпературные флюсы бывают канифольные, кислотные, галогенидные, гидрази-новые, фторборатные, анилиновые, стеариновые, а высокотемпературные — галогенидные, фторборатные, боридно-углекислые. По агрегатному состоянию — твердые, жидкие и пастообразные. Флюс выбирают в зависимости от марки припоя и материала деталей, подлежащих пайке. [c.922]

Паяльным флюсом называют неметаллическое вещество, применяемое для полного или локального удаления окисной пленки с поверхности паяемого металла и припоя, для предотвращения ее образования при пайке, а также для изменения, чаще всегр снижения, поверхностного натяжения припоя, иногда для вытеснения металлического слоя на поверхности паяемого материала с целью его об-луживания или в качестве припоя. Активность паяльного флюса определяется его способностью выполнять эти функции. [c.111]

Щелочные металлы s-группы (Li, Na, К, Rfa, s) сравнительна легкоплавки будучи введены в припои, они могут сообщать им свойства самофлюсуемости эти металлы легко окисляются их хлориды, фториды, бромиды, подиды входят в паяльные флюсы. Рубидиб и цезнб обладают высоким селективным фотоэлектриче- [c.195]

Важным параметром припоев и их компонентов является степень упругости испарения. Очень высокой упругостью нспареиия среди металлов обладают, кроме цинка, кадмия и ртути, также марганец, магний и литий, а среди неметаллов — мышьяк и сурьма. Неметаллы бор, углерод, кремний, фосфор, сёра, германий, мышьяк, сурьма — важнейшие депрессанты припоев, а неметаллы фтор, хлор, бром, иод — основные составляющие компонентов паяльных флюсов. [c.197]

Предназначена для очистки неметаллических радиодеталей и изделий из силуминового сплава и дюраля от жиромасляных загрязнений, а также спиртоканифольных паяльных флюсов. [c.98]

Низкотемпературная паГп. а металлов, широко используемая в производстве аппаратуры связи, радио-телевизионной н вычислительной технике, осуществляется, как правило, при помощи паяльных флюсов. Их роль в основном сводится к удалению окисной пленки с поверхности паяемых металлов (сплавов). [c.81]

В известной нам литературе еще не сформулированы требования, предъявляемые к консервирующим — паяльным флюсам. По-видимому, такие флюсы должны содержать компоненты. образующие после испарсчтя растворителя термопластич- [c.81]

Изложенные выше теоретические предпосылки пленко-образования и флюсования позволили нам разработать консервирующие паяльные флюсы УАИ-1, УАИ-2, УАИ-3. [c.85]

Сформулированы основные требования и разработаны теоретические предпосылки к пленкообразователям, активаторам и растворителям консервирующих паяльных флюсов для меди и медны, сплавов, обеспечивающие иысокие защитные и паяльные свойства в жестких климатических условиях. [c.85]

Наиболее распространенными паяльными флюсами являются бура (N826407) и борная кислота (И3ВО3), хлористый цинк (2пС1,), фтористый калий (КГ) и другие галлоидные соли щелочных металлов. [c.361]

WS200 Паяльная паста Multicore с водорастворимым флюсом

Снята с производства.

Паяльная паста WS200 – высокоэффективная паста с водорастворимым флюсом. Остатки флюса легко удаляются деионизованной водой, без использования дополнительных моющих средств. Эта паста имеет длительный срок жизни в открытом виде, обладает отличными характеристиками трафаретной печати в сочетании с великолепной активностью в процессе пайки. Паяльная паста WS200 идеально подходит для процессов пайки с использованием печатных плат и компонентов с плохой паяемостью. Увеличенная активность и улучшенные свойства паяльной пасты WS200 позволяют обеспечить широкий диапазон варьирования режимов пайки и снизить вероятность возникновения дефектов.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ

• Пригодность к применению для пайки компонентов с малым шагом

• Обеспечивает превосходную смачивае мость на поверхностях с различными типами металлизации

• Отличная устойчивость к растеканию во влажной среде и при предварительном нагреве

• Возможность применения высокоскоростных процессов трафаретной печати (до 100 мм/сек)

• Сохраняет клеящие свойства более 24 часов

• Превосходная устойчивость к воздействию повышенной влажности

СОСТАВ

Паяльная паста WS200 может поставляться с порошкообразным припоем из разных типов сплавов. Наиболее распространенные сплавы Sn62 и Sn63 полностью удовлетворяют стандарту J-STD-006. Сплав и размеры частиц порошкообразного припоя оговариваются при заказе пасты. Паяльная паста соответствует классу ORh2 по стандартам BellcoreGR-78-Core и ANSI/J-STD-004

ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные свойства паяльной пасты WS200 представлены в таблице Технические характеристики паст Multicore

Паяльная паста WS200 может поставляться с порошкообразным припоем из сплавов Sn62 или Sn63.

Важная характеристика паяльных паст с водосмываемым флюсом – это их устойчивость к воздействию влажности. Качество нанесения пасты через трафарет и растекаемость отпечатков паяльной пасты WS200 проверяются при температуре 25°С и относительной влажности 95% в течении 8 часов для каждой партии. Типовые результаты испытаний показывают незначительное изменение свойств паяльной пасты.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ

Трафаретная печать:

Паяльная паста WS200 с размером частиц 25 – 45 мкм (AGS) может наноситься на контактные площадки под компоненты с малым шагом (до 0,4 мм). При применении трафаретов, изготовленных электрогальваникой или методом лазерной резки, возможно нанесение пасты со скоростью до 100 мм/сек. При этом рекомендуется наносить пасту металлическим ракелем при угле наклона 60°С. Минимальная рекомендуемая скорость нанесения паяльной пасты 20 мм/сек. В отличие от других типов паст, при нанесении WS200 не требуется приложение большого давления ракеля, что дает возможность применения процесса двухстороннего нанесения паяльной пасты.

Пайка оплавлением:

Для оплавления паяльной пасты WS200 могут быть использованы любые известные методы нагрева, в том числе инфракрасная или конвекционная пайка.

Отмывка:

Паяльная паста WS200 разработана для водных процессов отмывки, и обычно не требует применения дополнительных моющих средств. Остатки флюса WS200 являются активными и подлежат обязательному удалению сразу после пайки. Неполное удаление остатков флюса может привести к снижению надежности электронных изделий, поэтому наиболее предпочтительно при отмывке использовать холодную деионизованную воду. Водопроводная вода не рекомендуется для отмывки печатных узлов, так как ионные загрязнения, могут вызвать снижение надежности печатных узлов, и оставлять «белый налет». Остатки флюса паяльной пасты WS200 могут быть легко удалены, если отмывка проводится не более чем через три дня после пайки. В случае применения высоких температур пайки (свыше 250°С) или длительного времени после пайки (более 3-х суток) остатки паяльной пасты WS200 могут «стекловаться» и не полностью удаляться водой. В этом случае для улучшения качества отмывки могут использоваться специальные промывочные жидкости, например Vigon US и Vigon A 200.

ХРАНЕНИЕ И УПАКОВКА

Срок хранения паяльной пасты в закрытой фирменной упаковке при температуре от +5 до +10°С составляет не менее 6 месяцев. Паяльная паста WS200 поставляется в банках по 500 г.

ГОСТ 23178-78 Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенидные. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ФЛЮСЫ

ПАЯЛЬНЫЕ ВЫСОКОТЕМПЕРАТУРНЫЕ

ФТОРБОРАТНО —

И БОРИДНО — ГАЛОГЕНИДНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23178 — 78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ФЛЮСЫ ПАЯЛЬНЫЕ ВЫСОКОТЕМПЕРАТУРНЫЕ ФТОРБОРАТНО — И БОРИДНО — ГАЛОГЕНИДНЫЕ Технические условия High — temperature fluoroborate and boride halogenide fluxes for soldering. | ГОСТ |

Дата введения 01.01.80

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на паяльные высокотемпературные фторборатно — и боридно — галогенидные флюсы, предназначенные для пайки конструкционных и нержавеющих сталей, меди, жаропрочных и медных сплавов.

(Измененная редакция, Изм. № 2, 3).

1. МАРКИ

1.1. Флюсы изготовляют следующих марок: ПВ200, ПВ201, ПВ209, ПВ209Х и ПВ284Х. Назначение флюсов приведено в обязательном приложении 1. Соответствие обозначений старых и новых марок флюсов приведено в обязательном приложении 2.

Флюсы марок ПВ200, ПВ201 и ПВ209 получают путем механического смешения компонентов, флюсы марок ПВ209Х и ПВ284Х — путем химического взаимодействия компонентов.

Коды ОКП приведены в обязательном приложении 3.

Примечание. В обозначении марок буквы означают П — паяльный, В — высокотемпературный, далее цифровое обозначение марки флюса, X — получен химическим взаимодействием.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. Флюсы паяльные должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Введен дополнительно, Изм. № 2).

2.1. Компонентный состав каждой марки флюса должен соответствовать указанному в табл. 1.

Таблица 1

| Марка флюса | Массовая доля вещества, % | ||||||||

Бура (Na2B4O7) | Калий фтористый (KF) | Кислота борная (Н3ВО3) | Бора окись (В2О3) | Кальций фтористый (CaF2) | Калий тетрафторборат (KBF)4 | Калий гидрат окиси (КОН) | Кислота фтористоводородная (HF) | Лигатура (Аl — Cu — Mg) | |

ПВ200 | От 18 до 20 | — | — | От 65 до 67 | От 14 до 16 | — | — | — | — |

ПВ201 | От 11 до 13 | — | — | От 76 до 78 | От 9,5 до 10,5 | — | — | — | От 0,9 до 1,1 |

ПВ209 | — | От 41 до 43 | — | От 34 до 36 | — | От 22 до 24 | — | — | — |

ПВ209Х | — | — | От 34,8 до 36,8 | — | — | — | От 27,9 до 29,9 | От 34,3 до 36,3 | — |

ПВ284Х | От 29 до 31 | От 25 до 27 | От 43 до 45 | ||||||

Примечание. Бура по ГОСТ 8429 — 77, предварительно обезвоженная Калий фтористый по ГОСТ 20848 — 75, предварительно обезвоженный Бора окись получают прокаливанием при температуре 550 °С борной кислоты марки Б по ГОСТ 18704 — 78 до окиси бора или ангидрид борный гранулированный технический. Кальций фтористый марки ч. Калий тетрафторборат получают химическим взаимодействием калия гидроокиси марки ч. по ГОСТ 24363 — 80 или импортного, по качественным характеристикам не ниже установленных ГОСТ 24363 — 80, борной кислоты марки Б по ГОСТ 18704 — 78 или кислоты фтористоводородной технической марки А. Калия гидроокись марок ч.д.а. и ч. по ГОСТ 24363 — 80 или импортный, по качественным характеристикам не ниже установленных ГОСТ 24363 — 80. Кислота борная марки Б по ГОСТ 18704 — 78. Кислота фтористоводородная 30 % — ная техническая марки А. Состав лигатуры Аl — Си — Mg алюминий марки А0 — 48 % по ГОСТ 11070 — 74, медь марки M1 — 48 % по ГОСТ 859 — 78, магний марки Мг95 — 4 % по ГОСТ 804 — 72.

(Измененная редакция, Изм. № 1, 3).

2.2. Химический состав флюсов должен соответствовать указанному в табл. 2.

Таблица 2

| Марка флюса | Массовая доля элемента, % | ||||||||

Бор | Фтор | Калий | Натрий | Кальций | Кислород | Магний | Медь | Алюминий | |

ПВ200 | От 23,9 до 25,3 | От 6,8 до 7,8 | — | От 3,9 до 4,7 | От 7,2 до 82 | От 54,0 до 58,2 | — | — | — |

ПВ201 | От 25,8 до 27,2 | От 4,5 до 5,1 | — | От 2,3 до 3,1 | От 4,8 до 5,4 | От 58,1 до 61,7 | От 0,03 до 0,05 | От 0,43 до 0,53 | От 0,43 до 0,53 |

ПВ209 | От 12,3 до 13,3 | От 26,7 до 28,5 | От 33,5 до 36,4 | — | От 21,8 до 27,5 | — | — | — | |

ПВ209Х | От 12,3 до 13,3 | От 26,7 до 28,5 | От 33,5 до 36,4 | — | — | От 21,8 до 27,5 | — | — | — |

ПВ284Х | От 10,7 до 11,7 | От 34,6 до 36,6 | От 34,0 до 37,0 | — | — | От 14,7 до 20,7 | — | — | — |

Примечание. По требованию потребителя во флюсе ПВ 284Х массовая доля фтора должна быть не менее 32,0 %.

(Измененная редакция, Изм. № 3).

2.3. Площадь растекания припоя с испытуемым флюсом на нержавеющей стали марки 12Х18Н9Т должна быть не менее:

для флюсов марок ПВ200, ПВ201, ПВ209 и ПВ209Х — 3,5 см2;

для флюса марки ПВ284Х — 2 см2.

2.4. Флюсы каждой марки изготовляют в виде однородного сыпучего мелкокристаллического порошка белого или сероватого цвета без включений крупинок, комков и инородных частиц.

2.5. Флюсы гигроскопичны. Массовая доля влаги во флюсах не должна быть более 0,5%.

(Измененная редакция, Изм. № 2).

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Предельно допустимая концентрация (ПДК) компонентов флюса по ГОСТ 12.1.005 — 84 и перечню ПДК вредных веществ в воздухе рабочей зоны, класс опасности по ГОСТ 12.1.007 — 76 приведены в табл. 2а.

Компоненты флюсов пожаро — и взрывобезопасны.

Таблица 2а

| Компонент флюса | ПДК, мг/м3 | Класс опасности |

Бура | 10 | 3 |

Калий фтористый | 0,2 | 2 |

Калий тетрафторборат | 0,5 | 2 |

Кислота борная | 10 | 3 |

Калия гидроокись | 0,5 | 2 |

Фтористый водород фтористоводородной кислоты | 0,1 | 1 |

Бора окись | 5 | 3 |

Кальций фтористый | 0,5 | 2 |

2а.2. Контроль за содержанием вредных веществ в воздухе рабочей зоны проводят по ГОСТ 12.1.005 — 84.

2а.3. Производственные помещения, в которых выполняют работы с флюсами, должны быть оборудованы общеобменной приточно — вытяжной вентиляцией по ГОСТ 12.4.021 — 75.

Рабочие места при использовании флюсов должны быть оборудованы местной вытяжной вентиляцией.

2а.4. Работы с флюсами необходимо выполнять, соблюдая средства индивидуальной защиты, спецодежду — по ГОСТ 12.4.045 — 87 или ГОСТ 12.4.131 — 83; спецобувь — по ГОСТ 12.4.164 — 85 или ГОСТ 12.4.050 — 78; средства защиты рук — по ГОСТ 12.4.010 — 75.

Разд. 2а (Введен дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки — по ГОСТ 3885 — 73. Масса партии не должна превышать 500 кг.

Партия флюсов должна сопровождаться документом о качестве, содержащим.

товарный знак или наименование и товарный знак предприятия — изготовителя;

результаты испытаний;

номер партии;

массу нетто, кг,

количество мест;

дату изготовления;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 2, 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. (Исключен, Изм. № 2).

4.2. Общие требования к методам аналитического контроля

4.2.1. Отбор проб проводят по ГОСТ 3885 — 73. Масса средней пробы должна быть не менее 0,5 кг.

4.2.2. Химический состав флюсов определяют параллельно по двум навескам.

4.2.3. (Исключен, Изм. № 2).

4.3. Определение содержания бора

4.3.1. Аппаратура, реактивы, растворы

Глицерин по ГОСТ 6259 — 75, разбавленный 1:1, нейтрализованный по фенолфталеину раствором гидроокиси натрия концентрации 0,1 моль/дм3.

Кальций хлористый 6 — водный, х. ч., 25 % — ный раствор.

Кислота серная по ГОСТ 4204 — 77, 15 % — ный раствор.

Кислота соляная по ГОСТ 3118 — 77, х. ч., раствор концентрации 1 моль/дм3.

Вода дистиллированная, не содержащая углекислоты, готовят по ГОСТ 4517 — 87.

Д ( — ). Маннит по ГОСТ 8321 — 74.

Метиловый оранжевый парадиметиламиноазобензолсульфокислый натрий, 0,1 % — ный раствор.

Натрия гидроокись по ГОСТ 4328 — 77, растворы концентрации 1 моль/дм3, 0,1 моль/дм3 и 12 % — ный раствор.

Сахар — рафинад по ГОСТ 22 — 78.

Сахар инвертированный, раствор; готовят следующим образом: 3 кг сахара растворяют в 1 дм3 воды, осторожно нагревая смесь до начала кипения; к полученному раствору приливают 25 см3 раствора серной кислоты, тщательно перемешивают в течение 1 мин и добавляют 1,5 дм3 воды, содержащей 25 см3 12 % — ного раствора гидроокиси натрия. Охлажденный раствор должен быть бесцветным и нейтральным по фенолфталеину.

Спирт этиловый ректификованный технический по ГОСТ 18300 — 87, высшего сорта.

Фенолфталеин, 1 % — ный спиртовой раствор.

Весы лабораторные общего назначения по ГОСТ 24104 — 88.

Бюретка 5 — 2 — 50 по ГОСТ 20292 — 74.

Бюретка 3 — 2 — 50 по ГОСТ 20292 — 74.

Капельница ЗП — 150ХС по ГОСТ 25336 — 82.

Колба Кн — 2 — 250 — 34 ТХС по ГОСТ 25336 — 82.

Мензурка 100 по ГОСТ 1770 — 74.

Стаканчик СВ — 14/8 по ГОСТ 25336 — 82.

(Измененная редакция, Изм. № 3).

4.3.2. Проведение анализа

Около 1 г препарата взвешивают с погрешностью не более 0,0002 г, помещают в коническую колбу вместимостью 250 см3. Флюсы марок ПВ200 и ПВ201 растворяют при перемешивании в 70 см3 горячей воды, к навескам флюса остальных марок прибавляют по 50 см3 раствора хлористого кальция. Соединяют колбу с обратным холодильником и умеренно кипятят содержимое в течение 20 мин, охлаждают, промывают холодильник водой, присоединяя промывные воды к анализируемому раствору.

К раствору с осадком прибавляют одну каплю метилового оранжевого и осторожно, по каплям, нейтрализуют растворы, полученные в результате растворения флюсов марок ПВ200 и ПВ201 1 моль/дм3 раствором соляной кислоты. Растворы, полученные в результате растворения флюсов остальных марок, нейтрализуют 1 моль/дм3 раствором гидроокиси натрия.

К нейтральному раствору прибавляют 40 см3 раствора сахара или 10,00 г маннита, или 75 см3 раствора глицерина, перемешивают и через 10 — 15 мин прибавляют 5 — 6 капель раствора фенолфталеина, после чего титруют 1 моль/дм3 раствором гидроокиси натрия до появления розовой окраски, затем прибавляют еще 20 см3 раствора сахара или 2,00 г маннита, или 25 см3 раствора глицерина и в случае обесцвечивания раствора снова титруют до появления розовой окраски. Эту операцию повторяют до тех пор, пока окраска раствора не перестанет исчезать при добавлении новых порций сахара, маннита или глицерина.

4.3.3. Обработка результатов

Массовую долю бора (X) в процентах вычисляют по формуле

где V — объем точно раствора гидроокиси натрия концентрации 1 моль/дм3, израсходованный на титрование, см3;

m — масса анализируемого флюса, г;

0,010811 — количество бора, соответствующее 1 см3 1 моль/дм3 раствора гидроокиси натрия, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми, а также между результатами двух анализов при Р = 0,95 не должны превышать 0,3 %.

4.3.1 — 4.3.3. (Измененная редакция, Изм. № 3).

4.4. Определение содержания фтора во флюсах марок ПВ200 и ПВ201.

4.4.1. Аппаратура, реактивы и растворы

Фотоэлектроколориметр типа ФЭК — 57 или аналогичный прибор.

Арсеназо — 1, ч.д.а., 0,01 % — ный водный раствор, годен к употреблению через сутки после приготовления. Срок хранения раствора — 10 суток.

Вода дистиллированная по ГОСТ 6709 — 72.

Калий углекислый — натрий углекислый по ГОСТ 4332 — 76, ч.д.а.

Кислота соляная по ГОСТ 3118 — 77, х.ч.

Раствор, содержащий фтор, готовят и разбавляют по ГОСТ 4212 — 76.

Цирконил азотнокислый, ч.д.а.

Раствор готовят следующим образом: 0,334 г цирконила азотнокислого помещают в стакан вместимостью 500 см3, прибавляют по 150 см3 37 % — ного раствора соляной кислоты и воды.

Кислоту и воду добавляют порциями по 30 см3 поочередно, нагревают до полного растворения в течение 20 мин, охлаждают, переносят в мерную колбу вместимостью 1000 см3, доводят объем раствора водой до метки и перемешивают.

Воронка В — 36 — 80 ХС по ГОСТ 25336 — 82.

Колбы 1 — 100 — 2,1 — 250 — 2 по ГОСТ 1770 — 74.

Пипетка 5 — 2 — 1, 5 — 2 — 2, 7 — 2 — 5, 7 — 2 — 10 по ГОСТ 20292 — 74.

Печь муфельная с терморегулятором, обеспечивающим температуру до 1000 °С.

Стакан Н — 1 — 250 ТХС по ГОСТ 25336 — 82.

Тигель платиновый 100 — 7 по ГОСТ 6563 — 75.

Крышка платиновая 101 — 7 по ГОСТ 6563 — 75.

Фильтр обеззоленный «синяя лента».

Цилиндр 3 — 50 по ГОСТ 1770 — 74.

(Измененная редакция, Изм № 1, 3).

4.4.2. Построение градуировочного графика

В мерные колбы вместимостью 100 см3 помещают растворы, содержащие 0,02; 0,04; 0,06 и 0,08 мг фтора, 20 см3 воды, прибавляют по 0,2 см3 раствора соляной кислоты, по 2 см3 раствора азотнокислого цирконила, перемешивают, прибавляют по 10 см3 раствора арсеназо — 1, доводят объемы растворов водой до метки и вновь перемешивают.

Одновременно готовят раствор контрольного опыта, содержащий в том же объеме 0,86 см3 раствора соляной кислоты и 10 см3 раствора арсеназо — 1.

Через 20 мин растворы фотометрируют относительно раствора контрольного опыта в кюветах с толщиной поглощающего свет слоя 50 мм при длине волны ~597 нм. По полученным данным строят градуировочный график, откладывая на оси абсцисс количество фтора в миллиграммах, а на оси ординат — соответствующие им значения величин светопропускания.

4.4.3. Проведение анализа

0,05 г флюса взвешивают с погрешностью не более 0,0002 г, помещают в платиновый тигель, прибавляют 1 г калия углекислого — натрия углекислого безводного, взвешенного с погрешностью не более 0,01 г, и сплавляют в муфеле при 850 — 900 °С в течение 20 — 25 мин. В охлажденный тигель наливают горячую воду (1/2 г объема тигля) и ставят на слабо нагретую плитку; в этом случае плав быстро отделяется от дна тигля.

Содержимое тигля количественно переносят в стакан вместимостью 200 см3, выщелачивают плав 100 см3 горячей воды. Кусочки плава разбивают стеклянной палочкой. Для переведения фторидов в раствор последний нагревают почти до кипения и после охлаждения переводят в мерную колбу вместимостью 250 см3, затем доводят водой до метки, перемешивают, фильтруют через сухой двойной плотный фильтр в сухую колбу, отбрасывая первые порции фильтрата. 4 см3 раствора флюса марки ПВ200 или 5 см3 раствора флюса марки ПВ201 помещают в мерную колбу вместимостью 100 см3, прибавляют 20 см3 воды, 0,2 см3 раствора соляной кислоты, 2 см3 раствора азотнокислого цирконила, прибавляют 10 см3 раствора арсеназо — 1, перемешивают, доводят до метки водой и вновь перемешивают.

Одновременно готовят раствор контрольного опыта и два раствора сравнения, содержащие 0,05 и 0,06 мг фтора (для проверки градуировочного графика). Через 20 мин испытуемый раствор и растворы сравнения фотометрируют относительно раствора контрольного опыта.

4.4.2, 4.4.3. (Измененная редакция, Изм. № 1).

4.4.4. Обработка результатов

Массовую долю фтора (X1)в процентах вычисляют по формуле

где С — содержание фтора, найденное по градуировочному графику, мг;

m — масса флюса, взятая для фотометрирования, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми, а также между результатами двух анализов при Р = 0,95 не должны превышать 0,3 %.

4.5. Определение содержания фтора во флюсах марок ПВ209, ПВ209Х и ПВ284Х

4.5.1. Аппаратура, реактивы, растворы

Вода дистиллированная по ГОСТ 6709 — 72. Вода дистиллированная, насыщенная кальцием фтористым, готовят растворением 0,20 г фтористого кальция в 1 дм3 дистиллированной воды. Отстоявшийся раствор фильтруют через фильтрующий тигель.

Кальций хлористый 6 — водный, х.ч., 25 % — ный раствор.

Натрий уксуснокислый по ГОСТ 199 — 78, х.ч.

Фильтры стеклянные и изделия с фильтрами по ГОСТ 25336 — 82, типа ТФ ПОР10 или ПОР 16.

Весы лабораторные общего назначения по ГОСТ 24104 — 88.

Электрошкаф сушильный, обеспечивающий поддержание температуры 105 — 110 °С.

Кальций фтористый.

Крышка к тиглю 4 — 1 по ГОСТ 9147 — 80.

Мензурка 50 по ГОСТ 1770 — 74.

Стаканы В — 1 — 100 ТХС и СВ — 14/8 по ГОСТ 25336 — 82.

4.5.2. Проведение анализа

Около 0,5 г флюса марки ПВ209 или ПВ209Х или около 0,3 г флюса марки ПВ284Х взвешивают с погрешностью не более 0,0002 г, помещают в стакан вместимостью 100 см3, прибавляют 50 см3 раствора хлористого кальция и кипятят 15 — 20 мин, поддерживая первоначальный объем добавлением горячей воды. К кипящему раствору прибавляют 3,00 г уксуснокислого натрия, кипятят 3 — 5 мин до просветления раствора, снимают стакан с раствором с плитки и отфильтровывают осадок через фильтрующий тигель, предварительно высушенный до постоянной массы и взвешенный с погрешностью не более 0,0002 г. Осадок на фильтре трижды промывают холодной водой, насыщенной кальцием фтористым, обмывая при этом стенки стакана. Тигель помещают в сушильный шкаф и сушат до постоянной массы при 105 — 110 °С.

4.5.3. Обработка результатов

Массовую долю фтора (Х2)в процентах вычисляют по формуле

где т — масса осадка после высушивания, г;

т1 — масса навески флюса, г;

0,487 — коэффициент пересчета массы фтористого кальция на массу фтора.

За результат анализа принимают среднее арифметическое результатов трех параллельных определений, допускаемое расхождение между которыми, а также между результатами двух анализов при Р = 0,95 не должно превышать 0,8 %. При этом предельно допускаемое значение результата анализа по фтору для флюсов марок ПВ209 и ПВ209Х должно находиться в интервале 26,7 — 28,5 %, для флюса марки ПВ284Х — в интервале 34,6 — 36,6 %.

4.6. Определение содержание калия, натрия и кальция

Содержание калия, натрия и кальция в флюсах определяют методом фотометрии пламени.

Метод основан на возбуждении и регистрации эмиссионного спектра пробы, вводимой в виде аэрозоля в воздушно — ацетиленовое пламя.

4.6.1. Аппаратура, реактивы, растворы

Спектрограф ИСП — 51 с фотоэлектрической приставкой ФЭП — 1.

Фотоумножители типа ФЭУ — 97 или ФЭУ — 62 или другие фотоэлектронные умножители, чувствительные к видимой и инфракрасной области спектра; допускается использование других приборов, обеспечивающих аналогичную чувствительность и точность.

Стабилизатор высоковольтный типа БВ — 2 или другой аналогичный прибор.

Потенциометр электронный типа КСП — 4.

Ацетилен растворенный и газообразный технический по ГОСТ 5457 — 75, очищают серной кислотой.

Воздух сжатый по ГОСТ 17433 — 80.

Вода дистиллированная по ГОСТ 6709 — 72.

Кислота соляная по ГОСТ 14261 — 77, особой чистоты.

Кислота серная по ГОСТ 14262 — 78, особой чистоты.

Натрий хлористый по ГОСТ 4233 — 77, х.ч., перекристаллизованный, 20 и 2 % — ные растворы.

Растворы солей калия, натрия и кальция с содержанием натрия и кальция 0,1 мг/см3 — раствор А и с содержанием калия 0,1 мг/см3 — раствор Б готовят по ГОСТ 4212 — 76. Все исходные растворы и растворы сравнения хранят в полиэтиленовой посуде.

Весы лабораторные общего назначения по ГОСТ 24104 — 88.

Колбы мерные 1 — (100, 1000) — 2 по ГОСТ 1770 — 74.

Пипетки 4 — 2 — 2, 6 — 2 — (5, 10) по ГОСТ 20292 — 74.

Склянка СПЖ — 250 по ГОСТ 25336 — 82.

Тигли фарфоровые по ГОСТ 9147 — 80.

Цилиндр 1 — (10, 25) по ГОСТ 1770 — 74.

Бумага масштабно — координатная по ГОСТ 334 — 73.

Калька бумажная по ГОСТ 892 — 89.

Лента диаграммная по ГОСТ 7826 — 82.

4.6.2. Подготовка к анализу

Анализируемые растворы готовят следующим образом: 0,5 г флюса взвешивают с погрешностью не более 0,001 г, помещают в стакан, прибавляют 20 см3 воды, 5 см3 раствора соляной кислоты и растворяют при нагревании в течение 15 мин.

Полученный раствор охлаждают, переводят в мерную колбу вместимостью 100 см3, доводят объем раствора водой до метки и тщательно перемешивают. Аликвотные части раствора разбавляют в необходимое число раз (табл. 3). Разбавление в 200 раз осуществляют 2 % — ным раствором хлористого натрия.

Таблица 3

| Определяемый элемент | Марка флюсов | |||

ПВ200 | ПВ201 | ПВ209, ПВ209Х | ПВ284Х | |

Калий | — | — | 200 | 200 |

Натрий | 25 | 25 | — | — |

Кальций | 50 | 50 | — | — |

Примечание. При растворении флюса марки ПВ201 допускается образование в растворе осадка из — за присутствия лигатуры.

Растворы сравнения готовят следующим образом: в пять мерных колб вместимостью 100 см3 приливают по 25 см3 воды и указанные в табл. 4 объемы раствора А, доводят водой до метки и перемешивают.

Таблица 4

| Количество раствора, см3 | Содержание щелочных металлов в растворе сравнения, мг/100 см3 | Содержание щелочных металлов в растворе сравнения (в пересчете на флюс), % | |||||

А | Б | Натрий | Кальций | Калий | Натрий | Кальций | Калий |

2,0 | 5,0 | 0,2 | 0,2 | 0,5 | 1,0 | 2,0 | 20,0 |

4,0 | 6,0 | 0,4 | 0,4 | 0,6 | 2,0 | 4,0 | 24,0 |

6,0 | 7,0 | 0,6 | 0,6 | 0,7 | 3,0 | 6,0 | 28,0 |

8,0 | 8,0 | 0,8 | 0,8 | 0,8 | 4,0 | 8,0 | 32,0 |

10,0 | 9,0 | 1,0 | 1,0 | 0,9 | 5,0 | 10,0 | 36,0 |

— | 10,0 | — | — | 1,0 | — | — | 40,0 |

Для определения содержания калия во флюсах марок ПВ209, ПВ209Х, ПВ284Х в шесть мерных колб вместимостью по 100 см3 приливают по 25 см3 воды, по 10 см3 20 % — ного раствора хлористого натрия и указанные в табл. 4 количества раствора Б; доводят водой до метки и перемешивают.

4.4.4, 4.5 — 4.6.2. (Измененная редакция, Изм. № 3).

4.6.3. Проведение анализа