Схема гальванической ванны — PDF Free Download

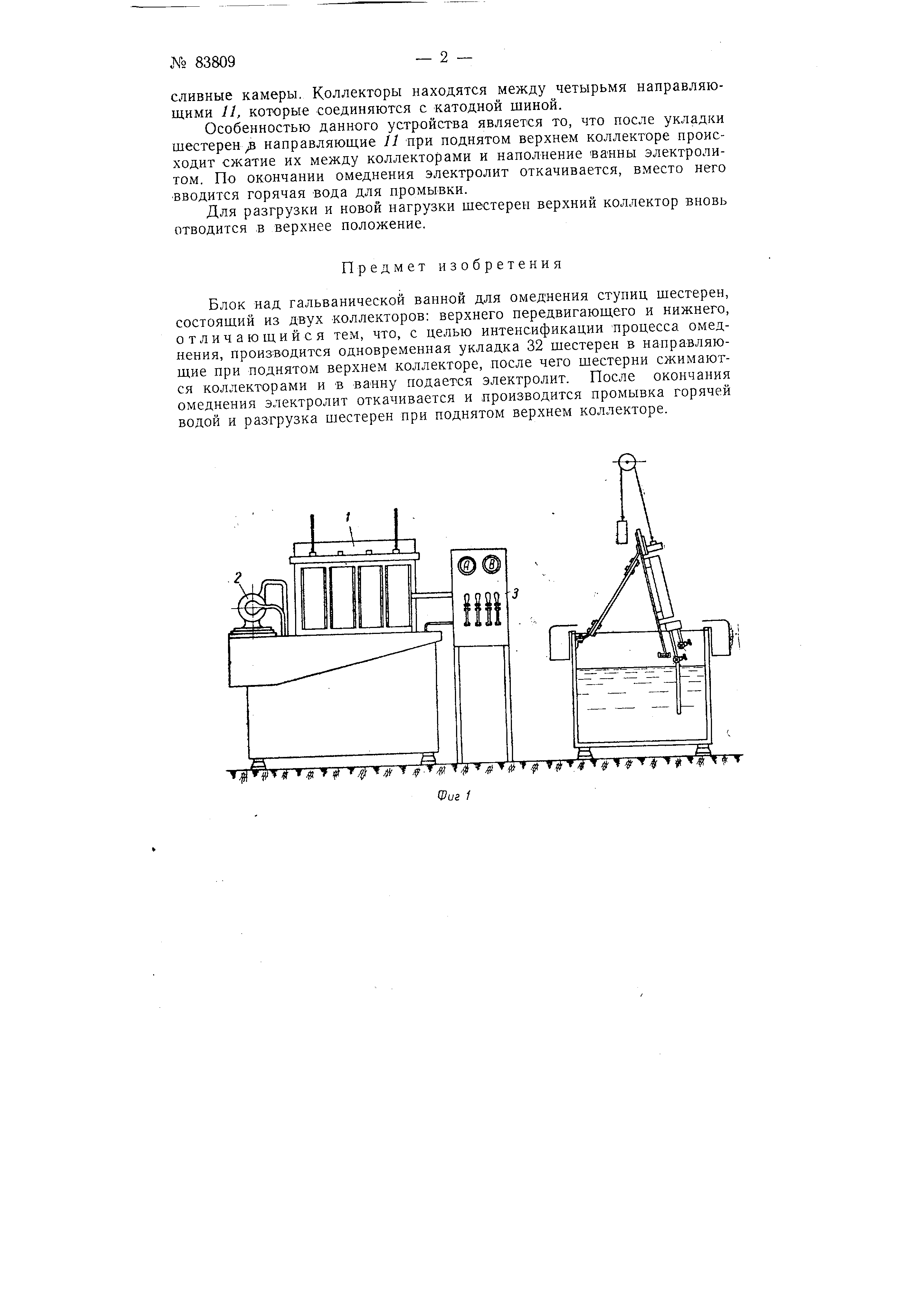

ГАЛЬВАНИЧЕСКОЕ МЕДНЕНИЕ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Уральский государственный университет путей сообщения Кафедра «Инженерная защита окружающей среды» А.Г. Мохов ГАЛЬВАНИЧЕСКОЕ МЕДНЕНИЕ Екатеринбург 2007

ПодробнееОКСИДИРОВАНИЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Уральский государственный университет путей сообщения Кафедра «Инженерная защита окружающей среды» А.Г. Мохов ОКСИДИРОВАНИЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ Екатеринбург

ПодробнееЦЕЛИ И ЗАДАЧИ ОСВОЕНИЯ ДИСЦИПЛИНЫ

ТИТУЛЬНЫЙ ЛИСТ Программа составлена на основе федерального государственного образовательного стандарта высшего образования по направлению подготовки 04.06.01. Химические науки, утвержденного приказом Минобрнауки

ПодробнееКОРРОЗИЯ И ЗАЩИТА МЕТАЛЛОВ

Общая химия Студент: Группа: Дата выполнения работы: Лабораторная работа Цель работы: КОРРОЗИЯ И ЗАЩИТА МЕТАЛЛОВ Основные понятия: коррозия: химическая, электрохимическая; коррозионный гальванический элемент;

ПодробнееСоставитель: О.М. Утьев

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

ПодробнееГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Уральский государственный университет путей сообщения Кафедра «Инженерная защита окружающей среды» А. Г. Мохов ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ Екатеринбург 2007

Г. Мохов ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ Екатеринбург 2007

Томский политехнический университет

Томский политехнический университет ФИЗИКО-ТЕХНИЧЕСКИЙ ИНСТИТУТ Кафедра ХТРЭ ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ ЗОЛОТА И СЕРЕБРА Лекция 8. Аффинаж золота и серебра доцент, к.х.н., Оствальд Р.В. Подготовка к аффинажу

ПодробнееПайка и лужение. Слесарные работы

Пайка и лужение Слесарные работы Пайка -это неразъёмное соединение металлов с помощью специального сплава, называемого припоем Для осуществления пайки металлов температура плавления припоя должна быть

ООО «Интехно-групп»

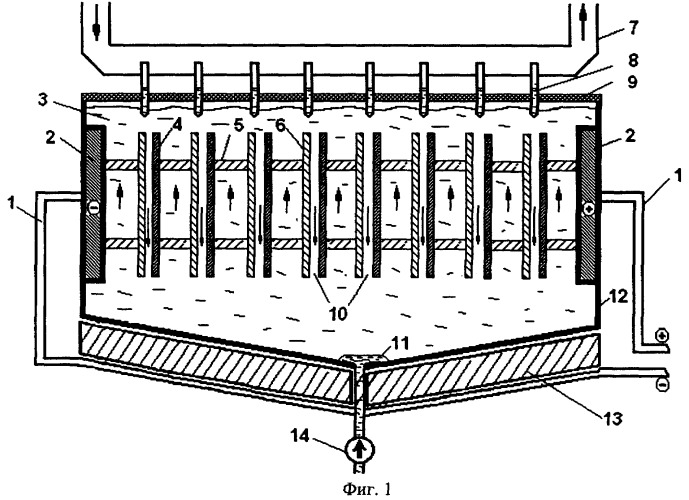

ООО «Интехно-групп» www.platings.ru Тел./Факс: (95) 1-8-9 E-mail: [email protected] 1. ОПИСАНИЕ РАЗРАБОТКИ Электролитическое хромирование является одним из наиболее распространенных гальванических процессов.

ПодробнееТема: Электролиз расплавов и растворов

Тема: Электролиз расплавов и растворов Учебный материал, задания с решением и для самостоятельной работы Составитель: профессор Литвинова Т.Н. Теоретическая часть. Электролиз совокупность окислительно-восстановительных

ПодробнееЛекция 12. 2NaI + H 2 O

Лекция 1 ЭЛЕКТРОЛИЗ В основе, как гальванического элемента, так и электролиза лежат окислительно-восстановительные реакции. Но, при электролизе, как мы знаем, электрическая энергия превращается в химическую.

ПодробнееЭлектрохимические процессы

Электрохимические процессы План лекции 1.Основные понятия электрохимии. 2. Гальванический элемент, его ЭДС. 3. Коррозия. 4. Электролиз, законы электролиза. 2 1.Основные понятия электрохимии Электрохимические

2 1.Основные понятия электрохимии Электрохимические

ЭЛЕКТРОЛИЗ ВОДНЫХ РАСТВОРОВ ЭЛЕКТРОЛИТОВ

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Новгородский государственный университет им. Ярослава Мудрого Факультет естественных

ПодробнееЭлектрохимические процессы

Электрохимические процессы Электрохимические процессы это все химические процессы, связанные с переносом заряда Red1 + Ox2 = Ox1 +Red2 Zn + Cu +2 = Zn +2 + Cu Sn 2+ + Fe 3+ = Sn 4+ + Fe 2+ окисление —

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ И ЭКОЛОГИЯ

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ И ЭКОЛОГИЯ УДК 621.762.4 И З В Л Е Ч Е Н И Е К О Б А Л Ь Т А И З О Т Х О Д О В Г А Л Ь В А Н И Ч Е С К О Г О П Р О И З В О Д С Т В А В.В. Пятов, А.С. Ковчур Основная тенденция современного

ПодробнееХИМИЯ МЕТАЛЛОВ

ХИМИЯ МЕТАЛЛОВ 1. Какая из электронных формул отражает строение атома натрия: 1. 1s 2 2s 2 2p 6 3s 1 ; 2. 1s 2 2s 2 2p 6 3s 2 3p 6 3d 10 4s 2 ; 3. 1s 2 2s 2 2p 6 3s 2 3p 6 4s 1 ; 4. 1s 2 2s 1. 2. Какие

ПодробнееВОССТАНОВЛЕНИЕ СТОЧНЫХ ВОД ПЕЧАТНЫХ ПЛАТ

УДК 628.3 ВОССТАНОВЛЕНИЕ СТОЧНЫХ ВОД ПЕЧАТНЫХ ПЛАТ В.М. Рогов, А.А. Нестер Восстановление водных растворов травления печатных плат составляет одну из главных задач в создании замкнутых процессов использования

ПодробнееЛекция 7, 8. Основы электрохимии

Химия 1.2 Лекция 7, 8. Основы электрохимии Лектор: асс. каф. ОХХТ к.х.н. Абрамова Полина Владимировна еmail: [email protected] ПЛАН ЛЕКЦИИ I. Основные понятия II. Ряд напряжений металлов III. Гальванические

Ряд напряжений металлов III. Гальванические

Электрохимическое оксидирование

163 электролита входят 70% ортофосфорной кислоты, 30% серной кислоты и 34 г/л уротропина. Плотность электролита 1,7451,755 г/см 3, температура электрополирования 4447 С, время обработки 5 мин, плотность

ПодробнееТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ГОСТ 3.1105-84 Форма 5 М1 1 алю- ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ Твердое (глубокое) анодное оксидирование алюминия и алюминиевых сплавов Разработал Копытов И. И. Проверил. Н. контроль ТЛ Титульный лист М1 2

ПодробнееКоррозия конструкционных материалов

Коррозия конструкционных материалов Конструкционные материалы материалы, применяемые для изготовления конструкций (деталей машин и механизмов, аппаратов, сооружений и т.д. Коррозия (лат. corrodo грызу,

ПодробнееТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ГОСТ 3.1105-84 Форма 5 М1 1 и его сплавов ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ Химическое оксидирование алюминия и его сплавов Разработал Копытов И. И. Проверил. Н. контроль ТЛ Титульный лист М1 2 Дата введения:

ПодробнееСписок информационных источников

применение больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и

Подробнее«Электрохимические процессы»

«Электрохимические процессы» Лекция 5-6 Дисциплина «Химия 2» для студентов очного отделения Лектор: к.т.н., доцент Мачехина Ксения Игоревна * План лекции 1. Основные понятия 2. Гальванические элементы

Гальванические элементы

Тема 3 Электрохимическая коррозия металлов

Тема 3 Электрохимическая коррозия металлов Электрохимическая коррозия металлов самопроизвольное разрушение металлических материалов вследствие электрохимического взаимодействия их с окружающей электрически

| Желатин пищевой 180 блюм 8 | Тиомочевина “ч” | Медь сернокислая 5-водная “ч” |

Гальванические ванны, гальванические емкости от производителя PLAST PRODUCT

Гальваническая ванна

- Герметичность и прочность. Емкость ванн может составлять несколько кубометров электролита, в связи с этим усилия на швы и стенки достигают значительных параметров. Гальванические ванны должны выдерживать запланированные нагрузки без потери герметичности мест соединения.

- Химическая устойчивость. В состав электролитов входят агрессивные химические соединения, некоторые процессы протекают при повышенных температурах. Материал гальванических ванн не должен вступать в химические реакции с растворами, гальваническое покрытие должно выполняться в заданных условиях.

- Универсальность и удобство пользования. В зависимости от технологической необходимости гальванические ванны должны позволять при минимальных потерях времени и средств изменять первоначальное назначение.

- Возможность поддерживать заданные параметры технологического процесса. В зависимости от материалов покрытия и основы гальванизация может выполняться при постоянном подогреве и помешивании. Емкости должны позволять монтировать любое дополнительное оборудование, подключать их к существующим линиям или производить гальванические процессы в автономном режиме.

Виды, технические особенности и линейные размеры гальванических ванн регулируются положениями действующего ГОСТа 23738-85.

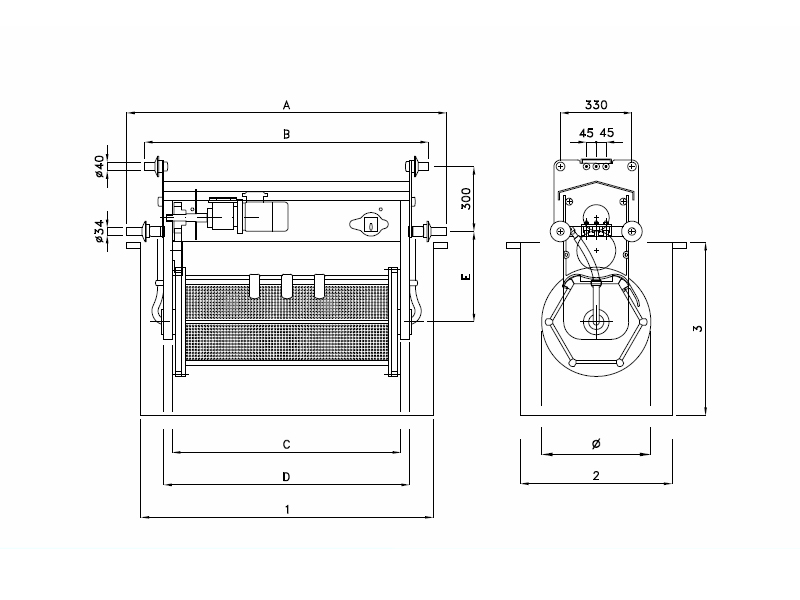

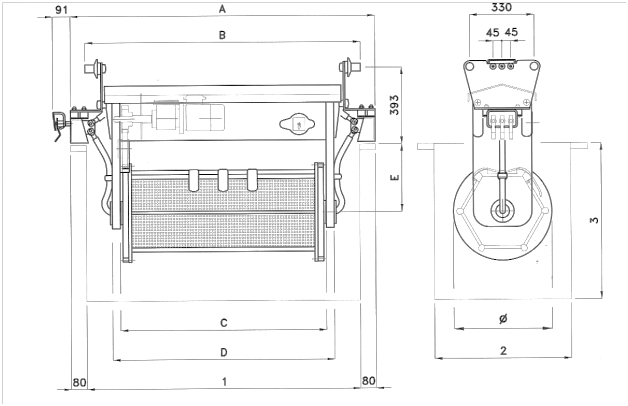

Основные размеры ванн

Стандарт устанавливает шаг изменения длины и высоты в зависимости от объема. Расстояние между полками учитывает особенности деталей и размеры ванн.

Расстояние между полками учитывает особенности деталей и размеры ванн.

Расположение подвесок деталей для гальванических процессов

Расстояние между соседними анодами в гальванических ваннах подбирается с учетом размеров и формы покрываемых деталей. Уменьшение расстояния приводит к ухудшению первичного распределения тока, что увеличивает неравномерность покрытия. Высота верхнего края ванны регулируется с учетом типа линии, технических характеристик устанавливаемой арматуры и специального оборудования.

Гальванические ванны из пластика

Длина ванны со стороны размещения электродов должна быть кратной ширине подвесок с учетом минимального технологического интервала. За счет этого увеличивается разовая загрузка и повышается рентабельность производства. Дополнительно принимаются во внимание зазоры между водозапорной арматурой, установленной в гальванических ваннах. Если они будут установлены в производственную линию, то в обязательном порядке учитывается расстояние между ними и размеры производственного помещения.

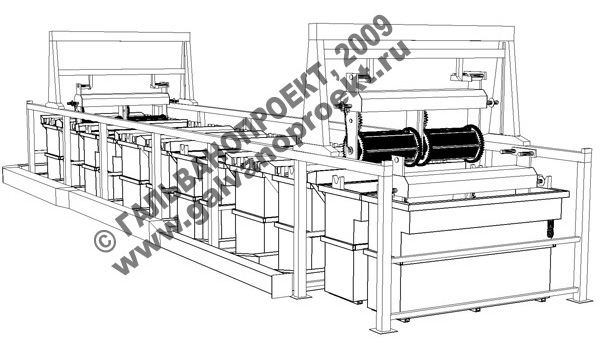

Производственная гальваническая линия

Длина всех однотипных ванн в линии должна быть одинаковой.

Виды гальванических ванн

Стандарт регламентирует возможные типы и размеры гальванических ванн с учетом их назначения.

Ванны без карманов

Имеют несколько вариантов исполнения.

- Исполнение №1. Самая простая конструкция гальванической ванны, наполнение и слив электролита выполняется через верхнюю кромку при помощи подающих насосов или вручную.

Исполнение №1

- Исполнение №2. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в нижней части боковой стенки.

Исполнение №2

- Исполнение №3. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в днище ванны.

Исполнение №3

Гальванические ванны с карманомИмеют два вида исполнения в зависимости от конкретного месторасположения технологического патрубка.

Патрубок гальванической ванны расположен в боковой части кармана. Арматура слива подключается к стенка кармана с любой стороны в зависимости от размещения.

Патрубок гальванической ванны расположен в боковой части кармана

Патрубок расположен в дне кармана. Нижнее расположение слива обеспечивает максимальную полноту удаление раствора.

Патрубок расположен в дне кармана

Ванны применяются для гальванических процессов, химического и электрохимического обезжиривания, травления, горячей и холодной промывки различных деталей и изделий. Карманы гальванической ванны могут располагаться с любой стороны в зависимости от пожеланий заказчика, высота в пределах 10–20% высоты стенки. Карманы служат для частичного слива загрязненного раствора и исключения перелива электролита при загрузке в емкость крупногабаритных деталей.

Многокамерные емкостиБолее сложные элементы, используются для качественной промывки деталей до и после покрытия. Имеют несколько видов.

Двухкамерные с нижним изливом. За счет каскадного расположения выполняется перелив раствора.

Двухкамерные с нижним изливом

Двухкамерные с боковым изливом. Арматура для излива может подключаться с обеих торцов.

Двухкамерные с боковым изливом

Трехкамерные однокаскадные. Три каскада позволяют повышать качество обработки деталей за одно наполнение ванны.

Трехкамерные однокаскадные

Трехкамерные двухкаскадные. Среднее отделение ванны постоянно очищается от всплывающих загрязнителей.

Трехкамерные двухкаскадные

Четырехкамерные с боковым изливом. Боковой карман служит для накопления излишков раствора во время погружения большого количества деталей.

Четырехкамерные с боковым изливом

С нижним изливом. Нижнее расположение излива позволяет экономить пространство помещения – ванны можно располагать ближе друг к другу.

С нижним изливом

В зависимости от особенностей гальванического производства, детали могут промываться по различным технологиям, за счет чего улучается качество обработки и уменьшается время. Недостаток многокаскадных емкостей – большие размеры, что может вызывать сложности во время монтажа в небольших по площади производственных цехах.

Недостаток многокаскадных емкостей – большие размеры, что может вызывать сложности во время монтажа в небольших по площади производственных цехах.

Гальванические ванны могут изготавливаться стандартных размеров или по индивидуальному эскизу потребителей, второй вариант позволяет в максимальной степени учитывать условия цеха и особенности технологии гальваники.

Объем и размеры гальванических ванн

Материалы изготовления гальванических ванн. Для производства емкостей под гальванику может применяться конструкционная сталь, легированная сталь, титан и пластики. Изготовление ванн из полипропилена считается наиболее перспективным и пользуется популярностью среди многих производителей. Преимущества полипропилена:

- Материал химически инертен. По химическому составу электролиты относятся к агрессивным соединениям гальваники, полипропилен устойчив к большинству кислот, в том числе и при высоких температурах, способен выдержать химический электролиз.

- Сохраняет свои первоначальные показатели прочности при нагреве до +130°С, отлично сопротивляется статическим и динамическим нагрузкам. Кроме того, полипропилен обладает пластичностью, что позволяет ваннам возвращаться к первоначальной геометрии после снятия нагрузки.

- Не впитывает растворы. Очень важный фактор при подготовке емкости под новый электролит, поверхности легко очищаются от остатков старого раствора.

- Технологичность. При необходимости возможна установка дополнительного оборудования

Листовой полипропилен

Технические условия отвечают положениям ГОСТ 26996-86, для повышения качества используются различные добавки. За счет добавок увеличивается устойчивость материала к термоокислительному и фотоокислительному старению, повышаются максимальные температуры нагрева.

Алгоритм проектирования и производства гальванических ваннИзготовление гальванических ванн начинается с изучения технического задания и выбора конкретной марки материала. Выполняется анализ исходных условий и технических возможностей изготовителя. Далее делается:

Далее делается:

- Расчет отдельных элементов ванны в зависимости от максимальных нагрузок, конструкционных особенностей емкости и методах гальваники.

- Разработка рабочих чертежей с деталировкой каждого узла.

- Составление номенклатуры и количества материалов.

- Разработка технологии производственных процессов.

- Составление калькуляции.

Заказчик знакомится с проектной документацией, при желании вносит свои правки и после согласования всех нюансов подписывает договор на выполнения работ.

Гальванические ванны пластмассовые, гальванические ванны из полипропилена,из ПП, из ПВХ, фторопластов, пластиков

|

Производство пластмассовых ванн |

|

Полипропиленовые гальванические |

Производственная компания ООО «ПМК «СибМашПолимер» проектирует и изготавливает гальванические ванны из листовых термопластов для различных химических процессов. Проектирование гальванических ванн производится как на основании заявки (эскиза, чертежа), так и технического задания Заказчика.

Расчет конструкции гальванических ванн ведется согласно рекомендациям DVS.

Производство гальванических ванн из термопластов (пластиковых ванн):

- Гальванические ванны из полипропилена (ПП) (PPH,PP—C,PPR,PPs,PPs—el)

- Гальванические ванны из поливинилхлорида (ПВХ) (PVC—CAW,PVC—C,PVC—MZ)

- Гальванические ванны из полипропилена (ПП) с вкладышем из поливинилхлорида (ПВХ)

- Гальванические ванны из полипропилена (ПП) с вкладышем из фторопласта (PVDF,ECTFE)

- Ванны из полиэтилена (ПЕ) (PE100,PE100RC)

Гальванические ванны из полипропилена (PP)

Гальванические ванны из полипропилена (ПП) наиболее распространены в промышленности в связи с их стойкостью к большинству растворов кислот и щелочей, рассчитаны на достаточно высокую температуру раствора (до +100°С) и относительно недороги.

|

Гальваническая ванна из ПП в каркасе из нержавеющей стали |

Гальванические ванны из полипропилена |

Гальванические ванны из полипропилена |

Ванны из полипропилена подходят для большинства гальванических процессов: промывки, никелирования, цинкования, меднения, кадмирования и т.д.

Гальванические ванны из поливинилхлорида (PVC)

|

Ванна из ПВХ для хлорки |

Гальваническая ванна из поливинилхлорида |

Ванна химического пассивирования |

Гальванические ванны из поливинилхлорида (ПВХ) применяются для процессов осветления, пассивации, а также для растворов азотной кислоты, хромсодержащих растворов, хлорки и т.п.

|

Ванна химического пассивирования |

Ванна хромотирования |

Ванна осветления алюминия |

Корпус ванны изготовленный полностью из ПВХ чаще всего применяется при небольших размерах ванн. В остальных случаях целесообразнее изготавливать вкладыш из ПВХ, а корпус изготавливать из полипропилена. Этот метод изготовления является более надежным и экономичным.

Гальванические ванны из полипропилена, футерованные фторопластом (PVDF, ECTFE)

В ряде случаев, например, при работе с сильными окислителями, галогенами или при высоких температурных нагрузках, полипропиленовые гальванические ванны не пригодны для долговременной работы в данных условиях. В этих случаях для изготовления гальванических ванн целесообразно применение термопластов, химическая устойчивость которых сохраняется при высоких температурах. К таким материалам относятся такие фторопласты, как PVDF и ECTFE.

|

Ванна из ПП с вкладышем из ЕСТФЕ |

Ванна электрополирования |

Ванна из ПП с вкладышем из ПВДФ |

Ванны из полиэтилена (PE)

Полиэтилен (ПЕ) крайне редко применяется для изготовления гальванических ванн. В основном данный материал используется при изготовлении ванн и емкостей, устанавливаемых на улице и в помещениях, где возможны отрицательные температуры. Рабочий температурный диапазонам полиэтилена -50°С до +60°С

В основном данный материал используется при изготовлении ванн и емкостей, устанавливаемых на улице и в помещениях, где возможны отрицательные температуры. Рабочий температурный диапазонам полиэтилена -50°С до +60°С

Возможные варианты изготовления гальванических ванн:

Каталог разработанных

ванн Ванны

на заказ

Сухие ТЭНы для гальванических ванн :: информационная статья компании Полимернагрев

Гальванические ванны — специализированное оборудование, предназначенное для обработки металлов с целью защиты от коррозии. В промышленных масштабах ванны объединены в целые производственные линии.

Большой процент промышленных предприятий использует гальванические емкости для покрытия металлических поверхностей защитными слоями. Такое оборудование в наше время изготавливают многие компании. Помимо отдельных установок производятся объединённые автоматизированные антикоррозийные линии.

Гальванические ванны изготавливают из материалов высокой прочности и повышенной устойчивости:

- К воздействиям агрессивной среды растворов;

- Влияния электрического тока;

- К частым перепадам температур.

Разные виды гальванических емкостей должны соответствовать следующим критериям:

- Герметичность;

- Исключение химического взаимодействия с находящимися в емкости веществами и жидкостями;

- Поддержка заданных температурных режимов;

- Безопасность в использовании и обслуживании;

- Удобства в эксплуатации.

Параметры внутренней емкости изготавливаются в соответствии размеров обрабатываемого изделия. На внутренние размеры ванны также влияют размещенные внутри узлы, гальванические линии, количество электродных рядов и пространство между ними.

В качестве носителей тепла для гальванических ванн могут применяться паровые, водяные и электрические нагреватели.

Температурная обработка водяными и паровыми носителями требует больших экономичных затрат, поэтому на сегодняшний день применяется в редких случаях. Более экономичными являются электрические нагреватели, которые к тому же легко обслуживаются и заменяются.

Для нагрева гальванических ванн от электрического источника питания применяют ТЭНы, которые могут подавать тепло и устанавливаться на объект двумя способами:

- Непосредственным погружением нагревателя в рабочий раствор. Данный метод подходить лишь для жидкостей с неагрессивным составом, который не будет воздействовать на поверхность нагревателя.

- Установка нагревательного устройства в колбу передающую тепло гальванической жидкости через металлические стенки ванны.

Второй способ имеет массу преимуществ сравнительно с первым. Основным достоинством есть то, что нагреватель может без урона подавать температуры абсолютно всем видам растворов. Установка и замена такого устройства проводится без слива раствора с ванны. При этом все манипуляции осуществляются достаточно быстро и легко.

Если ТЭН установлен непосредственно в гальваническую жидкость, его монтаж и демонтаж будут несколько затруднительными. Из ванны, в таком случае, придется спустить всю жидкость и после проведенных установочных работ заполнить ее обратно. Такие работы занимают время и требуют дополнительного соблюдения правил безопасности, ведь зачастую гальванические жидкости состоят из опасных для человека веществ. Указанные действия требуют остановки производственного процесса.

Трубчатые нагреватели, не имеющие непосредственного контакта с рабочим веществом, относятся к сухим ТЭНам.

Сухой ТЭН представляет собой элемент нагрева, в котором проволока высокого сопротивления установлена в керамическом изоляторе цилиндрической формы. Спираль в устройстве натянута на стеатитовый цилиндр или скобки. Устройство предназначено для обогрева разных жидкостей и газов. Нагреватель устанавливается в специальную защитную оболочку, которая с одного конца герметично закрыта. Колбу с нагревателем фиксируют к стенке ванны за счет сварки или прикручивают болтами.

Спираль в устройстве натянута на стеатитовый цилиндр или скобки. Устройство предназначено для обогрева разных жидкостей и газов. Нагреватель устанавливается в специальную защитную оболочку, которая с одного конца герметично закрыта. Колбу с нагревателем фиксируют к стенке ванны за счет сварки или прикручивают болтами.

Высококачественная резистивная спираль от компании «Rescal» (французский производитель) обеспечивает продолжительные эксплуатационные возможности прибора в целом. Керамическая изоляция круглого сечения представлена в виде одиночного цилиндрического модуля. Количество модулей обуславливается длиной, диаметром, мощностью и предназначением устройства нагрева. Все имеющиеся модули скреплены между собой по оси и зафиксированы на фланце.

Сухие ТЭНы главным образом предназначаются для установки в металлические защитные корпуса или пазы. Тип нагрева конвекционный или излучающий. Распределение мощности по длине и холодным зонам неравномерное.

Важно знать! Керамические сухие ТЭНы не должны эксплуатироваться в среде с повышенной вибрацией и на оборудовании, где возможно загрязнение керамической оболочки маслом, ржавчиной и материалами т. п.

Из-за неравномерной тепловой подачи по всей поверхности прибора на его крайних участках может вырабатываться температура около 200 °C, а в средней зоне — 500 °C.

Необходимое число ТЭНов на одном объекте нагрева зависит от объемов гальванической ванны и запрашиваемых температур нагрева для определенной жидкости.

Заказать сухой ТЭН от компании «Полимернагрев» можно по индивидуальному чертежу. Наши специалисты помогут рассчитать все параметры нагревателя и технические особенности нагревателя. Доставка проводится способом, который указал клиент.

|

|

Изготовление ванн для гальваники из полипропилена | ХИМПОЛИМЕР

Применение и изготовление

Ванны для гальваники используются на больших промышленных производствах и коммерческих предприятиях для покрытия различных деталей и элементов внешним защитным или декоративным покрытием. В гальванических ваннах выполняется хромирование, никелирование, анодирование, кадмирование, серебрение, оцинкование, и оксидирование различных металлических и неметаллических процессов. Технология предусматривает использование химических методов.

Наша компания осуществляет изготовление гальванических ванн любых размеров, линейные параметры, конфигурация и объем указываются заказчиком в техническом задании. На основании полученных данных специалисты компании «Химполимер» выполнят инженерные расчеты по показателям прочности и устойчивости, технологи создадут рабочие чертежи изделия и разработают оптимальные параметры для сварочных процессов. Материал изготовления – листовой блок-сополимер полипропилена марки РР-В, отличается повышенной устойчивой к агрессивным химическим соединениям, не боится жесткого ультрафиолетового излучения.

Эксплуатационные особенности

Гальванические ванны из полипропилена могут работать самостоятельно или включаться в существующие автоматизированные линии. По требованию заказчика во время проектирования будут учтены особенности дополнительного механического оборудования, определены места слива и возможность их подключения к существующим канализационным системам. К преимуществам гальванических ванн из пластиков можно отнести следующие особенности:

- Универсальность. Пластики не имеют ограничений по химическому составу раствора, обладают химической устойчивостью и инертностью.

- Износостойкость. В сополимер добавляются олефины – значительно повышаются физические параметры прочности, увеличивается вязкость и жесткость.

- Простота в обслуживании. После окончания технологического процесса покрытия деталей поверхность ванн легко очищается. Изделия не требуют временных и финансовых затрат на периодический уход и дополнительную защиту от различных негативных факторов.

- Длительность эксплуатации и низкая себестоимость. Срок эксплуатации изделий при соблюдении рекомендованных правил пользования составляет несколько десятков лет.

Мы осуществляем производство гальванических ванны по разработанным и утвержденным чертежам. Процесс производства максимально автоматизирован – исключаются риски нарушения технологии под влиянием человеческого фактора. Сварной шов отличается повышенной прочностью, ответственные сотрудники предприятия выполняют постоянный контроль качества на всех этапах производства. Производственная база оснащена современным высокопроизводительным импортным оборудованием и механизмами. Одна гальваническая ванна может достигать веса в 566 кг и выше, цена будет зависеть от всех размеров и технических характеристик. Дополнительную информацию можно получить у ответственных сотрудников компании.

Использование корпусной ячейки в обслуживании гальванических и гальванических ванн

Корпусная ячейкаГальваника — это нанесение металлической пленки на подложку, какую бы форму она ни принимала. Один из самых необычных субстратов — это детская обувь! Гальваническая промышленность вносит функциональный и эстетический вклад в производство множества потребительских товаров. Покрытие — это и наука, и искусство. Химия гальванических ванн имеет решающее значение. Это динамично, постоянно меняется. Частые регулировки, настройки, поддерживайте его в идеальном рабочем состоянии.

Компоненты гальванической ванны

Все гальванические ванны индивидуальны, но есть некоторые компоненты, которые являются стандартными для большинства из них.

1. Вода

2. Металлическая соль

3. Кислотная или щелочная версия той же соли, что и металл

4. Осветлители

5. Аноды

Пример

Одним из примеров, демонстрирующих дихотомию искусства и науки, является цианид — ванна для испарения меди, в основном используемая при подготовке объекта для последующего нанесения основного металлического гальванического покрытия.

Эта ванна содержит цианид меди и цианид натрия или калия (так называемый свободный цианид), но не содержит осветлителей. Анод часто представляет собой титановую сетку с покрытием из благородного металла или аналогичную сетку. По этой причине, поскольку медь покрыта гальваническим покрытием, новая медь не заменит эту потерю. В противном случае уровень меди может увеличиться, что приведет к повреждению ванны.

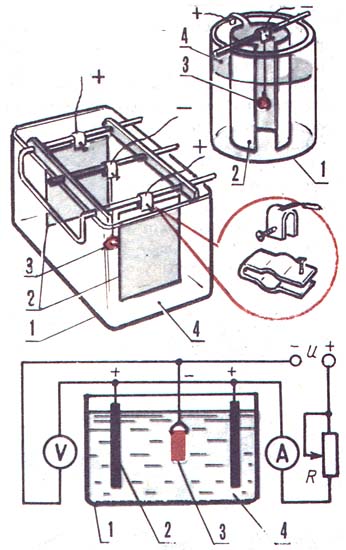

СхемаКорпусная ячейка

Испытание ванны с кислым хлоридом цинка с использованием полированной стальной пластины.

Из опыта я узнал, что использование небольшого бескислородного медного анода с высокой проводимостью (OFHC) вместе с сетчатым анодом может помочь в стабилизации концентрации меди.В конце концов, уровень карбонатов (из-за окисления цианида) требует ухода за ванной.

Оценка рабочих характеристик ванны

Гальванический мастер имеет в своем распоряжении ряд инструментов для оценки рабочих характеристик ванны и потребностей в регулировке. Корпусная ячейка очень удобна и проста в эксплуатации. Мы обсудим его использование для тестирования яркой ванны для гальваники / гальванопластики с кислотной медью.

Обычная ячейка корпуса требует 267 миллилитров ванны. Для достаточного тестирования обычно требуется 5 минут времени на покрытие.Мы отказываемся от полного обсуждения устройства, так как мы предоставили его схему и видео. Мы не обсуждаем конкретные рабочие параметры, которые определяются конкретной рассматриваемой ванной.

Хотя для крупномасштабных операций могут потребоваться ежедневные тесты корпусных ячеек, их можно использовать реже для диагностики проблем по мере их возникновения. Обсудим некоторые результаты, полученные мной за годы работы. Во-первых, посмотрите следующее видео о работе Hull Cell.

Типичные результаты панели корпуса электролизера в кислотно-сульфатной ванне

На схеме показаны две параллельные стороны электролизера и две непараллельные.На наклонной стороне установлена глухая пластина для установки пластины, а другая сторона поддерживает анод. Ближайшая сторона пластины получает больше тока, чем дальняя сторона. Фактически, он принимает пластину на конце, испытывая более высокую плотность тока. Отложения легко «сгорят» (обратите внимание на более темный цвет на рисунке).

С другой стороны, плотность тока обычно ниже, чем рекомендуется для работы в ванне (обратите внимание на светлый слой на чертеже).Качественная плита укладывается между двумя крайностями. Насколько широкое промежуточное пальто пригодно для использования, говорит технику, нужно ли ему регулировать ванну. Он также показывает, в чем может быть проблема, будь то конец с низким или с высоким током. В коммерческой ванне с яркой кислотой и медью, которую мы использовали, было два осветлителя: один для слаботочных, а другой — для высоких плотностей тока.

Другие результаты панелей корпуса ячеек для кислотно-сульфатных ванн

В редких случаях могут возникнуть другие проблемы. Одно из них было крошечными пятнами, где металлизация не покрывала панель ячейки.Оказалось, что это вызвано крошечными частицами анодов, которые эффективно изолировали точку их крепления, эффективно предотвращая осаждение пластины.

Другая проблема заключалась в завихрении на пластине. Панель была блестящей и на ней не было ямок, поэтому эта проблема не означала, что ванна была полностью неисправна, но предполагала, что ванна нуждается в угольной фильтрации с последующим введением свежих отбеливателей. После этого повторная эксплуатация Hull Cell показала нормальное поведение ванны.

Наконец, было редкое появление гальванического покрытия в верхнем и среднем диапазонах ячейки панели, но почти полное отсутствие пластинки в нижнем диапазоне. Эта проблема может быть более серьезной, если указано начальное покрытие с низкой плотностью тока. Рекомендуется проверить соотношение плотностей анодного и катодного тока. Да, катод (деталь, принимающая покрытие) и анод (отрицательно заряженный электрод) работают лучше всего, когда соотношение их плотностей тока также попадает в заданный диапазон. Для чистой меди соотношение анод: катод от 1: 1 до 2: 1 обеспечивает наилучшие характеристики.

Заключение

Информация, представленная здесь, несомненно, должна предложить читателю практическую мудрость покупки набора для тестирования Hull Cell, чтобы гарантировать «здоровую», надлежащим образом обслуживаемую гальваническую ванну в качестве первой линии защиты.

Примечание: Вам также может понравиться берлинская лазурь — традиционный синий цвет чертежей: его химия?

Ссылки:

← Вернуться к классической науке

← На главную

Руководство по маскировке металлических деталей

Иногда при отделке поверхности объекта не нужно покрывать всю внешнюю поверхность.Решением является прецизионный процесс маскировки металлических деталей. Маскирование для отделки поверхности представляет множество проблем. Решение этих проблем означает выбор правильного типа и метода для вашей маски, а также развитие понимания наиболее распространенных проблем с маскированием и способов их решения.

Что такое маскировка металлических деталей?

Маскировка металлических частей предотвращает гальваническое покрытие определенных участков предмета, сохраняя целостность и функциональность этого предмета. Маскировка гарантирует, что отделочный материал попадет именно туда, куда вы хотите, и никуда больше.Ниже приведены несколько сценариев, в которых может потребоваться маскирование.

- Сохранение резьбы: Нарезание резьбы позволяет соединять детали друг с другом, при этом размеры резьбы должны быть точными. Анодирование может изменить эти размеры, особенно когда процесс чистовой обработки используется для увеличения толщины остальной части детали. Маскировка гарантирует, что резьба останется неповрежденной.

- Сохранение электрических контактов: Анодирование может действовать как изолятор, что означает, что покрытие может достигнуть электрических контактов, что может помешать правильной работе детали.Маскирование, например, серебряное покрытие, становится жизненно важным для сохранения способности изделия проводить ток.

- Позволяет детали получать сочетание процессов покрытия для получения точных результатов : Некоторые детали требуют прецизионного покрытия и получают разные слои отделки. Финишеру может потребоваться нанести эти дополнительные слои на одни поверхности, но не на другие. Таким образом, некоторые части могут быть замаскированы позже в процессе, после получения первого или второго слоя отделки.Все зависит от того, для чего используется деталь, из металла, из которого она сделана, и от требований проекта.

- Применение логотипа или другого элемента дизайна: В некоторых случаях вы также можете использовать маску для добавления логотипа или другого элемента дизайна к объекту. Маскируя требуемую область, а затем удаляя маску после нанесения покрытия, вы гарантируете, что конкретный дизайн, который вы хотите включить, останется.

Что следует использовать: временный или постоянный метод маскирования?

В большинстве проектов, требующих маскировки, используются временные маски из воска, лент и лаков.Существуют и другие типы временных масок, такие как магнитные маски или маскирующие смолы, отверждаемые УФ-излучением. Любой из этих вариантов считается временным, потому что вы используете их специально для каждого проекта, а затем они удаляются и утилизируются после завершения отделки. Эти маски универсальны, но их также необходимо создавать для каждого проекта.

Постоянные маски — еще один вариант маскировки. Они более дорогие, и, возможно, их придется создавать по индивидуальному заказу, но в некоторых случаях они могут быть более полезными для проекта, чем временные маски.Перманентные маски часто делают из резины или силикона и рассчитаны на то, чтобы выдерживать агрессивные химические ванны и более высокие температуры, с которыми они могут столкнуться.

Используйте постоянную маску, если у вас есть большой производственный цикл, который будет использовать одну и ту же форму на одной и той же детали на регулярной основе, или когда подойдет форма, уже имеющаяся в продаже. Постоянные маски также могут использоваться, когда маска требует такой точной геометрической формы, что попытки воссоздать форму в нескольких случаях потребуют больше времени и труда, чем это имеет смысл.

Поскольку постоянные маски можно использовать повторно, они менее затратны, но все же могут быть более дорогими, чем временные. В конце концов, новые технологии, такие как 3D-принтеры, могут открыть путь для создания нестандартных перманентных масок по гораздо более низкой цене. Однако до сих пор маски, созданные на 3D-принтерах, не выдерживали экстремальных температур, необходимых для большинства отделочных работ.

Когда вы пытаетесь выбрать между временным и постоянным маскированием, самым большим определяющим фактором будет сам проект.Стоимость, время и окончательный дизайн требовали всех факторов в зависимости от того, является ли временная или постоянная маскировка лучшей или нет. Даже состояние и тип поверхности, которую вы покрываете, могут сыграть роль в успехе метода маскировки. Например, некоторые маски легче прилипают к более шероховатой поверхности.

Каковы наиболее распространенные методы маскирования?

Временное маскирование — это то, что вы видите для большинства проектов по нанесению покрытий, и распространенные методы временного маскирования включают воск, жидкость и ленту.

1.Восковая маскировка

Вы найдете два типа восковых масок для гальванических покрытий:

- Низкотемпературные воски на нефтяной основе

- Хлорированные синтетические высокотемпературные воски

При использовании маски на основе воска необходимо обращать особое внимание на температуру погружения. Низкотемпературные воски на нефтяной основе можно использовать, когда ваше погружение нагревается до 150 градусов по Фаренгейту или меньше. Хлорированные синтетические высокотемпературные воски лучше всего работают при температурах до 300 градусов по Фаренгейту.

Воски имеют несколько явных преимуществ. Их:

- Можно утилизировать и использовать повторно

- Легко снимаются

- Можно обрабатывать различные формы

- Недорого

Однако воск непригоден для анодирования при температуре выше 300 градусов по Фаренгейту. Вы также должны обладать некоторыми навыками использования воска, потому что их нужно обрезать, чтобы они точно соответствовали пространству, которое вы собираетесь маскировать.

2. Жидкая маскировка

Жидкая маскировка для анодирования — еще один вариант.Защитные лаки — наиболее широко используемый метод жидкой маскировки, и эти лаки особенно хороши для гальваники. У них есть преимущества, которые делают их пригодными для самых разных приложений, в том числе:

- Легко наносится и удаляется

- Работает в труднодоступных местах

- Можно наносить кистью или распылением для придания разнообразных форм

Несмотря на простоту нанесения, лак все же требует умения. Время решает все, и новички часто приступают к анодированию детали до того, как лак успеет высохнуть.Еще одна проблема при работе с лаком заключается в том, что он легко может попасть в нежелательные области.

В отличие от восков, которые нельзя использовать при температурах выше 300 градусов по Фаренгейту, некоторые лаки подходят для работы с более высокими температурами — например, виниловая форма, выдерживающая температуру до 475 градусов по Фаренгейту.

На рынке представлен широкий выбор лаков, каждый из которых предназначен для различных областей применения. Вы можете выбрать один вид жидкой маскировки, например, для анодирования, а другой — полностью для гальваники или для маскировки серебряным покрытием.Убедитесь, что вы понимаете, какой лак был разработан для вас.

3. Металлическая или неметаллическая маскирующая лента

Ленты— еще один метод маскировки, и они также имеют тенденцию быть наиболее популярными по разным причинам. Одна из таких причин заключается в том, что некоторые ленты, особенно стеклянные, хорошо работают при высоких температурах — до 450 градусов по Фаренгейту — предлагая альтернативу воскам и лакам. Кроме того, хотя на них может уйти много времени, обычно их проще всего наклеить.

Если вы используете ленту в качестве метода маскировки, вы можете выбрать металлический или неметаллический, в зависимости от того, что требуется для вашего проекта. Используйте металлическую ленту, если вы хотите отвести ток от области, которую вы планируете покрыть пластиной, и используйте неметаллическую ленту в качестве изолятора.

Преимущества металлических и неметаллических лент в том, что они:

- Обеспечить простоту использования

- Выносить тепло

- Рентабельны

- Можно вырезать самые разные формы

Однако при наклеивании ленты следует проявлять осторожность, так как она может порваться.Порванная лента может привести к неполной маске и испортить деталь.

Одним из недостатков лент является трудоемкость их правильного наложения. Они могут потребовать больше времени и внимания, чем большинство других методов маскировки.

Вы также должны знать, что выбрать правильную ленту может быть непросто. Вы должны сбалансировать толщину ленты, которая определяет степень защиты, с ее гибкостью, которая определяет, насколько хорошо она будет покрывать любые труднодоступные участки на объекте.Если вы собираетесь выбрать ленту в качестве метода маскировки, подумайте о том, чтобы обратиться к квалифицированному специалисту за дальнейшими рекомендациями.

Маскирование с УФ-отверждением: новое решение

Как и все отрасли промышленности, отделка металлов продолжает развиваться. Мы рассмотрели проверенные временем методы, но теперь у отделочников есть доступ к другому методу маскирования: маскирующим смолам, отверждаемым УФ-излучением. Эти смолы предлагают значительные преимущества для отделочников. Их:

- Отверждается за секунды

- Негорючие

- Не содержат токсинов

- Без остатка

- Не представляют опасности для сотрудников

- Не производит опасных отходов

Эти смолы также снижают затраты на рабочую силу за счет повышения производительности.Вместо того, чтобы ждать высыхания лака или часами бороться с лентой, отделочники могут просто отвердить смолу под действием ультрафиолетового излучения. Эта стратегия делает смолы привлекательным вариантом, особенно по сравнению с лаками и другими методами маскировки.

Если вы хотите использовать этот вариант маскировки, вам необходимо приобрести систему УФ-отверждения.

Смолы можно удалить путем отслаивания или сжигания. В любом случае их можно легко удалить, и они не оставляют следов.

Однако УФ-маскированиене решает всех основных проблем маскирования. Например, маски должны быть правильно нанесены, а чертеж должен быть правильно прочитан.

Каковы наиболее распространенные проблемы с маскированием?

Есть шесть проблем, с которыми вы чаще всего сталкиваетесь при маскировке.

1. Маскировка не выдерживает температуры отделки

Одна из самых распространенных ошибок при маскировке — это выбор метода, который не выдерживает температуры, которой может достигать ваша ванна.Убедитесь, что вы понимаете как ограничения вашего варианта маскировки, так и максимальную температуру вашей ванны. Возможно, вам потребуется выбрать более термостойкий метод маскировки.

Некоторые маскирующие материалы, например силикон, могут выдерживать температуру до 600 градусов по Фаренгейту.

2. Заглушки выпадают или выпадают

Если вы обнаружите, что восковые пробки выпадают или выпадают во время процесса отделки поверхности, найдите гибкий метод маскировки или другой способ менее подверженный этой проблеме.Лаки — идеальное временное решение. Если это будет рентабельно, вы можете даже подумать о индивидуальном решении для перманентной маскировки.

3. Маскирующий пилинг до завершения процесса

Отшелушивающая маска указывает на то, что поверхность не была должным образом обработана. Убедитесь, что поверхность вашего объекта правильно подготовлена для маски, и убедитесь, что ваш метод будет работать с материалом объекта.

4. Маскировка становится там, где ее не должно быть

Когда маскировка оказывается нежелательной, ее называют «случайной маскировкой».«Если вы боретесь с этой проблемой, решения относительно просты. Вы можете начать с того, что убедитесь, что ваша рабочая станция чистая и организованная. Это дает больше места для работы, позволяя более точно применять ваши методы маскирования. Кроме того, не торопитесь и используйте маску с осторожностью, особенно с жидкостью.

5. У объекта есть труднодоступные области

Если вам не удается добраться до областей, которые нужно замаскировать, вы не одиноки. Многие финишеры считают эту ситуацию проблемой номер один.В обстоятельствах, когда объект имеет странную форму или имеет труднодоступные участки, жидкое маскирование может быть идеальным, но оно может работать не во всех случаях.

Иногда хорошему профессионалу по отделке просто нужно проявить творческий подход. Бесконечное разнообразие конструкций деталей делает вероятным, что в некоторые моменты могут возникнуть проблемы, даже если вы каждый раз умеете выбирать самый лучший метод маскировки для работы.

Необходимость иногда проявлять творческий подход — одна из причин, по которой хороший консультант по отделке может быть неоценимым.Отделочные специалисты, которые занимаются этим бизнесом долгое время, видели почти все проблемы маскировки, которые можно было увидеть, и часто уже разработали обходные пути.

6. Трудно понять чертежи

Чертежибывает сложно расшифровать, и человек, выполняющий отделочные работы, не всегда имеет возможность увидеть, как будет использоваться конечный продукт. Если вы не уверены, что нужно замаскировать, всегда обращайте внимание на проблему второй парой глаз. Другой эксперт может помочь вам понять намерения инженера.

В конечном итоге ответственность несет профессионал по маскировке, поэтому убедитесь, что вы знаете, что делаете, прежде чем продолжить.

Величайшая задача финишера: выбор правильного маскирующего раствора

Маскирование — одна из самых сложных задач при отделке, но она также неизбежна. Если вам нужно что-то анодировать, вам, вероятно, придется замаскировать определенные части. Снижение затрат и предотвращение брака деталей означает выбор правильного метода из всех доступных вариантов и получение рекомендаций о том, как лучше всего применить этот метод в вашем проекте.

Sharrett’s Plating Company предлагает консультационные услуги, чтобы сэкономить ваше время, деньги и сэкономить на ошибках. Положите на свою сторону специалиста по отделке и маскировке SPC, который поможет вам разобраться в сложных тонкостях маскирования для отделки поверхности.

Учебное пособие по гальванопластике — Бесплатное пошаговое руководство по изготовлению медного элемента — Зачарованные листья

Материалы, необходимые на этом этапе:

Полностью высушите или сохраните любой органический материал, который будет использоваться в дизайне. Это предотвратит увядание объекта на этапах подготовки, а также предотвратит внутреннее гниение готовой конструкции.

Сушка прессом

Самый простой способ высушить несколько партий листьев — это высушить их прессом в старой книге. Обвяжите книгу ремешком или ремнем, чтобы сжать страницы, или добавьте что-нибудь тяжелое поверх книги, чтобы усилить давление. Обычно они сохнут через неделю, но лучше подождать не менее двух недель. Обратите внимание, что листья, которые были высушены в плоском виде, восстановят часть своей первоначальной естественной трехмерной эстетики после того, как снова подвергаются воздействию влаги на этапах 3 и 4.

Сушка под утюг

Низкая температура утюга или плоского утюга может помочь ускорить процесс сушки. Перед глажением положите листья между двумя листами пергаментной бумаги, чтобы не прижечь.

Кремнеземный песок

Используйте кварцевый песок / гель для сохранения формы свежих листьев и цветов. Надев перчатки и респиратор, выстелите дно емкости кремнеземным песком и сложите предметы, которые нужно консервировать. Насыпьте больше кварцевого песка, пока он полностью не покроется.Закройте крышку или плотно накройте полиэтиленовой пленкой. Процесс завершается примерно через 3-5 дней. Надев перчатки и респиратор, осторожно удалите предметы с кварцевого песка и при необходимости удалите пыль. Храните предметы в герметичном пластиковом пакете или контейнере до тех пор, пока они не понадобятся. Кремнеземный песок многоразового использования.

Растительный глицерин

Чтобы смягчить и сохранить органические материалы, которые должны быть гибкими для дизайна, замочите предмет в емкости с теплой водой и растительным глицерином в соотношении 1: 1 на несколько дней или неделю.Убедитесь, что предметы погружены в воду, и закройте контейнер крышкой. Периодически проверяйте процесс, пока листья не станут мягкими, податливыми и перестанут хрупкими. Хорошо промыть и высушить. Храните предметы в герметичном пластиковом пакете до тех пор, пока они не понадобятся. Глицериновая жидкость может обесцветиться, но ее можно сохранить и использовать повторно.

Запекание в духовке

Свежие желуди, шишки, дрова и т. Д. Можно запекать в духовке, чтобы удалить из них влагу. Выпекайте их на плоской сковороде или противне при низкой температуре (175–200 ° F или 77–93 ° C) около двух часов или до тех пор, пока вся влага не испарится.Приклейте все шляпки желудей после того, как они высохнут, так как они легко снимутся на следующих этапах.

Скелетонирование листьев

Чтобы придать листьям ажурный или филигранный вид, прокипятите их в пищевой соде, чтобы удалить с них мясистую мякоть и обнажить структуру скелета. Лучше всего это делать, когда листья собраны в свежем виде

- Выпекайте стакана пищевой соды при 300 градусах примерно полчаса (это превращает ее в стиральную соду / карбонат натрия)

- Вскипятите 2 стакана воды, добавьте соду для стирки, перемешайте

- Доведите до кипения и добавьте листья.Дайте им покипеть примерно 1,5 часа, добавляя при необходимости воду

- Процедить и осторожно промыть водой

- Затем с помощью краски или зубной щетки и чистой воды аккуратно удалите мякоть листа, обнажив прожилки. Это может потребоваться с обеих сторон, в зависимости от типа створки

. - Промокните бумажным полотенцем и разровняйте в книге, чтобы полностью высохнуть, или размягчите и сохраните, используя технику растительного глицерина, описанную выше

.

Нанося проводящую краску на каркасный лист, раскрасьте его прямо на плоской поверхности, периодически приподнимайте лист во время рисования и промакивайте кистью, чтобы сохранить ажурный вид.

Для получения более прочных типов листьев и более быстрой обработки используйте 2 стакана воды на 1 столовую ложку щелока / каустической соды / гидроксида натрия вместо пищевой соды / стиральной соды / карбоната натрия.

Если время не является проблемой, варите листья на медленном огне в течение ~ 10 часов в предпочтительной смеси из любого рецепта, указанного выше. После полоскания замочите в емкости с водой на неделю. В результате будет выглядеть более естественно загнивший лист.

↑ Начало

Материалы, необходимые на этом этапе:

Перечисленные выше продукты ссылаются на списки Amazon

После того, как конструкция определена, может возникнуть необходимость прикрепить анкер к объекту в качестве точки крепления для подвесного троса.Якорь обычно представляет собой ювелирную находку, которая встроена в дизайн.

Анкеры могут не понадобиться, если в конструкции уже есть отверстие, они представляют собой кольцо или если подвесной трос должен быть встроен в конструкцию.

Типы анкеров

Прыжковые кольца, формованная проволока, шарм / подвеска с петлей, складывающаяся или наклеиваемая на дужки или лепная глина — вот лишь несколько примеров различных обычно используемых анкеров. Проявите творческий подход, включив что-то еще в качестве связующего звена с дизайном.

Электроформование приведет к нарастанию меди на каждой проводящей поверхности, поэтому примите это во внимание при выборе внутреннего размера анкера. Например, при использовании перемычки небольшого диаметра, образовавшаяся медная нароста гальванопластической конструкции сделает отверстие кольца слишком маленьким для цепочки ожерелья.

Точно так же эта концепция повлияет на размер колец, предназначенных для ношения на пальцах после гальванопластики. Художники обычно проектируют кольца на размер от ½ до 1 больше предполагаемого окончательного размера, который будет варьироваться в зависимости от количества часов, потраченных на гальванопластику.

Клей

E6000 — универсальный клей на основе растворителя, используемый для изготовления ювелирных изделий. Он начнет схватываться примерно через 2 минуты после контакта с кислородом, и его рабочее время составляет примерно 10 минут. Клей

Super (гелевый или обычный) также подойдет для приклеивания анкера к конструкции. Чтобы ускорить схватывание, посыпьте суперклей небольшим количеством пищевой соды. Смойте остатки пищевой соды, так как они вступают в реакцию с раствором для гальванопластики.

Дайте клею застыть в течение нескольких часов или в течение ночи, прежде чем переходить к этапу нанесения герметика и / или токопроводящей окраски. При использовании клея любого типа всегда находиться в хорошо проветриваемом помещении.

Строительная масса (необязательно)

Процесс гальванопластики будет наращивать массу меди сам по себе, однако некоторые художники хотят создать дифференцированные уровни скульптурной массы в своем дизайне, используя скульпт апокси (двухкомпонентная смесь, воздух сушеные) или полимерная глина (которая требует запекания при низкой температуре).

Важно отметить: скульптурная масса, которая создается заранее перед гальванопластикой, является , а не заменой структурной прочности и стабильности, которые достигаются благодаря толстым слоям меди, образовавшимся в течение продолжительных часов в ванне для гальваники.

Используйте мелкозернистую наждачную бумагу, чтобы аккуратно сгладить любые отпечатки пальцев или неровную текстуру на затвердевшей глине, или ацетоном на ватной палочке для необожженных полимерных глин перед выпечкой.

Эти методы, используемые в сочетании с анкером, позволяют обойтись без клея, но могут потребовать герметизации, если они пористые.

Материалы, необходимые на этом этапе:

Перечисленные выше продукты ссылаются на списки Amazon

Герметики

Полиуретановый лак и Mod Podge — широко используемые герметики на водной основе.Их можно найти в форме жидкости или спрея. Также используются смолы или лак для ногтей. Обратите внимание: используйте лак для ногтей только при использовании проводящей краски на водной или спиртовой основе, а не краски на основе ацетона.

Способы нанесения

При рисовании кистью делайте тонкие и ровные мазки, помня, что на готовой гальванопластической поверхности может проявиться любая текстура. При необходимости слегка разбавьте, периодически погружая кисть в воду между погружениями в герметик. Используйте пружинные зажимы и зажимы из крокодиловой кожи в качестве «третьей руки», чтобы поддерживать дизайн во время рисования.

Для метода погружения зацепите открытую канцелярскую скрепку за петлю конструкции и используйте другой конец в качестве ручки, чтобы окунуть конструкцию непосредственно в емкость с герметиком. Повесьте его на решетку для сушки и соберите излишки герметика, скапливающиеся на дне или краях конструкции.

При использовании аэрозольного герметика удерживайте конструкцию вертикально с помощью пружинных зажимов или зажимов типа «крокодил» и распыляйте на расстоянии от 9 до 12 дюймов, чтобы обеспечить ровный слой. Работайте в хорошо проветриваемом помещении, защищенном от пыли и ветра.

Сушка

Дайте дизайну полностью высохнуть. При необходимости нанесите дополнительные слои.

Используйте открытую канцелярскую скрепку, чтобы зацепить кусок и повесить его сушиться на стойке. Ювелирные изделия или товарные витрины отлично подходят в качестве сушилки. Подставьте под решетку поддон, коврик или пластиковую пленку, чтобы улавливать излишки капель герметика.

Перед переходом к следующему этапу важно дать герметику полностью высохнуть. Рекомендуется примерно 6–24 часа, в зависимости от марки или типа герметика, размера дизайна и количества нанесенных слоев.Без полного отверждения нанесение токопроводящей краски на слой герметика, который не полностью затвердел, приведет к нежелательной текстуре поверхности в виде больших трещин или множества маленьких пузырьков или неровностей.

Когда использовать герметик

Конструкции, содержащие что-либо органическое с использованием таких материалов, как листья, цветы, сосновые шишки, желуди, перья, образцы насекомых, семена, соты, ракушки, дерево, кости и т. Д., Должны быть запечатаны.

Уплотнение сделает изделие водонепроницаемым, что предотвратит загрязнение токопроводящей краски и раствора для гальванопластики.

Незапечатанные / неокрашенные области пористых материалов (таких как дерево, глина, кость и ракушки) могут покраситься в синий цвет или полностью раствориться в результате воздействия раствора.

Если элемент содержит металл (который делает его токопроводящим), поверх него необходимо нанести повторную смазку или герметик, чтобы либо защитить его от повреждения раствора, либо предотвратить покрытие меди, если только он не предназначен для покрытия. .

Алюминий, сталь и железо должны быть подготовлены сначала путем окраски поверхности токопроводящей краской, с учетом ответной планки (которая является отдельным типом решения), либо необходимо нанести резист, чтобы сохранить исходную металлическую отделку.

Если тип металла неизвестен или вызывает сомнения, очень важно, чтобы он был запломбирован, чтобы предотвратить загрязнение раствора для гальванопластики.

Для конструкции с участками, которые останутся без покрытия и с открытой открытой исходной поверхностью, потребуется защитный барьер от кислотного раствора для гальванопластики, в противном случае существует риск разрушения конструкции, а также раствора.

Большинство драгоценных камней и минералов необходимо запечатать резистом. Все, что меньше 7 по шкале шкалы Мооса, должно быть герметично закрыто, иначе они могут раствориться в растворе.Уровень твердости 7 и выше (например, кварц) может не измениться, но всегда лучше перестраховаться, чем разрушать изделие и загрязнять раствор для гальванопластики. Металлическим или проводящим минералам, таким как гематит, пирит или материалы с титановым покрытием (радужная вспышка), потребуется резист, поскольку они будут гальванически образовываться медью.

Защитите объекты прозрачным герметиком, например полиуретаном или прозрачным лаком для ногтей, который может эстетично остаться на окончательном дизайне, или маской / резистом, например жидким латексом или лаком для ногтей, который впоследствии будет удален.Часто для обеспечения безопасности используется комбинация этих методов. Всегда хорошо уплотняйте и убедитесь, что нет зазоров для проникновения жидкости.

При использовании полиуретанового лака на водной основе, окуните или распылите всю конструкцию в лаке, а затем нанесите проводящую краску на нужные участки после полного высыхания. Или используйте кисть, чтобы нанести лак с небольшим нахлестом на поверхность, на которую будет наноситься токопроводящая краска.

Если вы используете жидкий латекс в качестве съемной маски, сначала покрасьте проводящую краску с небольшим перекрытием там, где будет камень / защищенная область, затем нанесите жидкий латекс на край в перекрытии.Латекс будет действовать как резист и не будет гальванизировать эти области. Нанесите достаточно толстые слои для хорошего покрытия.

Консистенция жидкого латекса поначалу может быть немного текучей, поэтому сначала создайте границу с помощью зубочистки или тонкого инструмента для лепки вокруг параметра, дайте ему высохнуть и залейте больше латекса. Эта граница будет удерживать латекс от попадания на остальную часть дизайна.

Всегда надевайте защитную маску и защитные очки и работайте вдали от детей и домашних животных.

↑ Начало

Материалы, необходимые на этом этапе:

Перечисленные выше продукты ссылаются на списки Amazon

На этом последнем подготовительном этапе сделайте конструкцию проводящей, покрыв ее проводящей краской, которая действует как дорожная карта для того, где будет нарастать медь. Перед нанесением краски убедитесь, что рисунок чистый и не содержит грязи, кожного жира, пыли или мусора.

Типы красок

Существует несколько типов проводящих красок с разными типами основ.Некоторые из них включают графит на основе воды, акрила, ацетона или спирта; медь на водной или акриловой основе; серебро на акриловой или ацетоновой основе; или никель на ацетоновой основе.

Важно правильно определить тип, чтобы выбрать подходящий тип растворителя, и знать, не совместим ли тип основного материала или герметика с типом краски. Например, краски на основе ацетона нельзя наносить на некоторые типы пластика, герметики для лака для ногтей или на дизайн с суперклеем.

В стартовый набор входит графитовая краска на водной основе, которую можно использовать для нанесения кистью, окунания или распыления на дизайн.

Обязательно работайте в хорошо вентилируемом помещении и надевайте перчатки. Всегда держите токопроводящую краску закрытой, когда она не используется. Если банка с краской начинает высыхать или консистенция слишком густая, добавьте тонкий слой подходящего растворителя для вашей краски. Разбавляйте очень слегка только при необходимости с небольшим количеством подходящего растворителя для вашей краски: дистиллированной воды (для красок на водной основе), изопропилового спирта 90% (для красок на спиртовой основе) или ацетона (для красок на основе ацетона).Осторожно перемешайте, чтобы перемешать, но не взбалтывайте и не взбалтывайте сильно, поскольку захват воздуха или пена могут вызвать расслоение.

Очень важно НЕ РАЗБАВЛЯТЬ краску ИЗБЫТОЧНО! Чрезмерное разбавление может нарушить проводимость краски.

Способы нанесения

При рисовании кистью делайте тонкие и ровные мазки, помня, что на готовой гальванопластической поверхности может проявиться любая текстура. Куда бы ни наносилась краска, медь будет в готовом результате.Он может покрывать весь кусок или только его части. Если рисуете только часть, убедитесь, что каждый конец касается другой проводящей части, так как для электрического тока потребуется путь, через который он протекает. Слегка разбавьте, если необходимо, периодически погружая кисть в соответствующий растворитель для вашей краски (дистиллированная вода, 90% + изопропиловый спирт или ацетон) между погружениями в проводящую краску. Используйте маленькие пружинные зажимы и зажимы из крокодиловой кожи, чтобы удерживать дизайн и избегать непосредственного контакта с ним во время рисования.

При нанесении краски на водной основе на гладкие или гладкие материалы, такие как стекло, краска может оттолкнуться или отслоиться. Это можно исправить, сначала нанеся слой герметика или краски, которая дает «зуб», или поверхность, на которую краска прилипнет. Слегка отполировать поверхность влажной наждачной бумагой с мелким зерном также поможет решить эту проблему.

Для метода окунания добавьте немного краски в отдельный контейнер с широким горлышком и герметичной крышкой. Слегка разбавьте небольшим количеством дистиллированной воды (обязательно используйте только дистиллированную воду, а не бутилированную, водопроводную или фильтрованную).Зацепите открытую канцелярскую скрепку за петлю дизайна и используйте другой конец как ручку, чтобы окунуть кусок прямо в контейнер. Повесьте его на решетку для сушки и соберите лишнюю краску, которая скапливается на дне или краях детали.

При использовании краски в распылительной кисти, удерживайте рисунок вертикально на пружинных зажимах и / или зажимах типа «крокодил» и распыляйте на расстоянии от 9 до 12 дюймов, чтобы обеспечить равномерный слой. Работайте в месте, защищенном от пыли и ветра. Всегда надевайте защитную маску и защитные очки и работайте вдали от детей и домашних животных.

Сушка и дополнительные слои

Нанесите от 2 до 3 тонких слоев проводящей краски (для некоторых типов может потребоваться больше слоев — сверьтесь с инструкциями производителя). Дайте нанесенной краске высохнуть не менее 20-25 минут перед нанесением любых дополнительных слоев, иначе это приведет к образованию пузырей или потрескавшейся текстуры

↑ Начало

Материалы, необходимые на этом этапе:

Перечисленные выше продукты ссылаются на списки Amazon

Настройка рабочей станции

Выберите теплое (65 градусов или выше), хорошо вентилируемое, плоское рабочее место, которое находится на вне досягаемости домашних животных и детей , чтобы установить станцию гальванопластики:

- Поместите очищенный стакан в лоток с выступом

- Используя величину отношения анода к катоду 2: 1 (см. Примечания по консистенции для инструкций ниже по измерению), поместите анод внутрь стакана так, чтобы верхний конец выступал за край выступа

- Надев защитные очки, осторожно налейте раствор для гальванопластики в стакан.Если вентиляция недостаточна, наденьте защитную маску

- Следите за испарением, отметив линию на стакане, где жидкость достигает (1000 мл). Добавляйте в раствор дистиллированную воду по мере естественного испарения. Это поможет предотвратить перенасыщение ионами меди в растворе .

Подготовка катода

Не забывайте всегда носить перчатки при работе с окрашенным катодом, так как токопроводящие пятна могут появиться из-за кожного жира с кожи

Затем создайте средство для подвешивания предмета в химическом стакане:

- Отрежьте кусок тонкой проволоки 26 калибра, чтобы обернуть его вокруг деревянной подвесной шины или шины.Используйте только тонкий медный провод (калибр 24 или тоньше), иначе, если он будет слишком толстым, он будет отводить ток от катода. Используйте только голый медный провод, так как любые средства против потускнения, такие как провод для ремесленных изделий, предотвратят протекание тока на катод

. - С помощью плоскогубцев сделайте крючком петлю на другом конце проволоки на подготовленной конструкции (катоде). Он должен быть достаточно длинным, чтобы полностью погрузиться в раствор, но не слишком длинным, чтобы он касался дна стакана

- Для легких предметов, таких как пластик, дерево или другой органический материал, потребуется вес, чтобы конструкция не всплывала и не выпадала из раствора.Используйте стекло и короткий кусок нейлоновой нити в качестве якоря, пока на катоде не накопится достаточно меди, чтобы самостоятельно утяжелить себя. Стеклянная и нейлоновая проволока идеально подходят, потому что каждая из них не токопроводит и не влияет на покрытие. Присоедините один конец нейлоновой нити к крючку подвесной проволоки, а другой конец — к стеклянному анкеру .

Включите!

На этом этапе будет использоваться источник питания (также известный как выпрямитель) для подачи постоянного постоянного тока от анода к катоду.

Содержите все компоненты в чистоте и без коррозии. Несоблюдение этого правила вызовет проблемы с подключением и предотвратит протекание тока на катод. Брызги и продолжительное воздействие раствора для гальванопластики могут быстро вызвать образование коррозии на зажимах проводов, а также на аноде.

При использовании блока питания Cu MiniForm следуйте этим инструкциям:

- Подключите провода к источнику питания Cu MiniForm

- Прикрепите зажим для красного провода к концу анода, который немного выступает из стакана, а зажим для провода черного вывода — к верхней части подвесного провода катода, намотанного на стержень подвески.Не позволяйте зажимам напрямую касаться жидкого раствора.

- Подключите Cu MiniForm к электрической розетке, чтобы включить

- Погрузите подвешенный катод в раствор так, чтобы он равномерно располагался в центре стакана и не касался анода. При необходимости используйте два пружинных зажима на штанге подвески, прижимая их к каждой стороне стакана. Это поможет удерживать планку на месте

- С помощью кнопок + / — приведите число на экране к расчетному значению в амперах на квадратный дюйм площади поверхности пластины.(Рассчитано на этапе 1, «Проектирование и подготовка» — 0,1 А на квадратный дюйм площади поверхности)

- Запишите время начала

При использовании настольного источника питания следуйте этим инструкциям:

- Подключите провода к источнику питания и поверните ручку силы тока до упора влево (выкл.), А ручку регулировки напряжения до упора вправо (вкл.)

- Прикрепите зажим для красного провода к концу анода, который немного выступает из стакана, а зажим для провода черного вывода — к верхней части подвесного провода катода, намотанного на стержень подвески.Не позволяйте зажимам напрямую касаться жидкого раствора.

- Включите источник питания и убедитесь, что все числа установлены на 0 (ручка усилителя полностью влево / выключена, ручка напряжения вправо / вкл)

- Погрузите подвешенный катод в раствор так, чтобы он равномерно располагался в центре стакана и не касался анода. При необходимости используйте два пружинных зажима на штанге подвески, прижимая их к каждой стороне стакана. Это поможет удерживать планку на месте

- Медленно поворачивайте ручку силы тока вправо, пока числа не начнут увеличиваться до расчетных ампер на квадратный дюйм площади поверхности пластины.(Рассчитано на этапе 1, «Проектирование и подготовка» — 0,1 А на квадратный дюйм площади поверхности)

- Запишите время начала

Подождите и наблюдайте

Затем на катоде постепенно образуется медь. В зависимости от размера предмета и желаемой толщины слоя меди это может занять несколько часов (от 4 до 24+). Важно обеспечить достаточное количество отложений меди для создания структурной прочности и целостности конструкций с тонкими базовыми материалами (такими как листы), или если в конструкции есть слабые места или склеенные элементы и анкеры, которые должны выдерживать растяжение, например прыжок.

При использовании настольного источника питания значение силы тока может немного снизиться, пока первый слой меди покрывает поверхность катода. Это нормально, так как общая площадь поверхности увеличивается по мере того, как медь распространяется по проводящим участкам. Когда это произойдет, медленно увеличивайте ручку силы тока, чтобы поддерживать правильное значение.

При использовании Cu MiniForm все автоматически настраивается.

Если на катоде присутствуют пузырьки воздуха, осторожно потихоньку посмеетесь над проводом, так как они предотвратят образование металлического покрытия на этих пятнах, если их не удалить.

Проверяйте его примерно каждый час, чтобы убедиться, что текстура и толщина катода соответствуют запланированному. Для длительного покрытия / более толстых отложений может потребоваться увеличение силы тока, поскольку площадь поверхности со временем будет увеличиваться.

Следите за растворением анода, следя за тем, чтобы он оставался неповрежденным на протяжении всего времени нанесения покрытия. При необходимости замените, прежде чем он разобьется в самом тонком месте.

Отмывка

После того, как на катоде будет достигнуто желаемое образование отложений меди, выключите питание и отсоедините подводящие провода.Вынуть его из раствора и промыть в емкости с дистиллированной водой. Водопроводную воду следует использовать только в том случае, если катод не будет снова помещен в резервуар, так как минералы в водопроводной воде могут загрязнить раствор для покрытия. После использования всегда вынимайте анод из стакана и не храните его в растворе.

Примечания по консистенции

Катод иногда выходит из резервуара розового / лососевого цвета, с тусклой или матовой текстурой. НЕ БОЙТЕСЬ! Как описано в шаге 6, он по-прежнему будет сиять с помощью нескольких простых инструментов, таких как стальная вата, латунная щетка, дремель с проволочным колесом или тумблер для камней / ювелирных изделий.

Этому результату могут способствовать несколько переменных. Добавление капель отбеливателя в раствор не улучшает качество отделки, чаще всего это является результатом либо слишком низкого значения силы тока для данной площади поверхности (ниже целевого значения 0,1 А на квадратный дюйм), либо перенасыщения медью. ионы в растворе из-за слишком большой площади поверхности анода по отношению к размеру катода / конструкции и низким уровням дистиллированной воды. Использование соотношения анода и катода 2: 1 вместе с пополнением испаренной дистиллированной воды поможет поддерживать уровень меди в растворе до кислотного.

Если медный слой хрупкий, текстурированный или блестящий, может потребоваться техническое обслуживание раствора, которое можно найти позже в разделе «Устранение неполадок / часто задаваемые вопросы» в этом руководстве.

Чтобы поддерживать соотношение анода и катода в химическом стакане 2: 1, отрегулируйте количество медного анода, погружаемого в стакан, в зависимости от размера катода. Например, медная катушка 10 калибра (которая входит в наши стартовые комплекты) имеет 0,33 дюйма площади поверхности на дюйм длины провода.Если вы используете катушку калибра 10, рассчитайте количество анода по следующей формуле: (Площадь катода / 0,33) x 2

Это поможет поддерживать уровень меди в растворе до кислотного, в результате чего пластина станет более гладкой. Несоблюдение этого требования в конечном итоге приведет к накоплению и перенасыщению ионов меди в растворе, что может вызвать лососевый / матовый финиш и нежелательную текстуру.

Не храните раствор и анод внутри стакана, так как это способствует растворению медного анода в растворе.

При каждом использовании осветлители в растворе истощаются, и их необходимо дополнять. В нашем стартовом наборе (версия будет продана после февраля 2020 г.) есть флакон отбеливателя, который поможет восстановить блеск и добиться более гладкой пластины (в сочетании с корректировкой ампер на квадратный дюйм, соотношением анода к катоду 2: 1 и уровнями дистиллированной воды). поддерживается). При необходимости нанесите 5 капель отбеливателя на 1000 мл раствора. Избыток вызовет хрупкое покрытие, поэтому начните с 5 капель и увеличивайте, только если нет видимых улучшений.Норма расхода отбеливателя, входящего в стартовый набор (версия, проданная после февраля 2020 г.), составляет 150 мл на 1 кАч / килоампер-час. Если вам нужно приобрести коммерческие отбеливатели, я рекомендую Caswell Part B (используйте эту ссылку, чтобы получить купон на 5 долларов) .

Если раствор пропускается через угольный или угольный фильтр (активированный уголь для аквариума или британские фильтры), все отбеливатели удаляются, и их необходимо повторно добавить перед гальванопластикой. Всегда поддерживайте уровень воды, периодически доливая раствор дистиллированной водой.

Слишком высокое значение силы тока приведет к «сожжению» катода, сделав его темно-красным или коричневым, или неровной поверхностью и другими нежелательными текстурами.

Температура влияет на конвекцию ионов меди и добавок в растворе. Если раствор слишком холодный, могут возникнуть проблемы с покрытием. Поддерживайте температуру рабочего пространства не ниже 18,3 ° C (65 ° F) или выше. Используйте погружной нагреватель аквариума или установите стакан на грелку (на низком уровне) или нагревательный коврик для рассады, чтобы довести более низкие температуры до более теплых рабочих условий.Не позволяйте раствору закипать.

По мере того, как катод гальванически формируется, с анода будут видны частицы медного «шлама». Это нормально и будет отфильтровано между использованиями. Не ударяйте и не трогайте раствор во время нанесения покрытия, иначе осадок помутнеет, что повлияет на текстуру дизайна. Чтобы уменьшить образование этого осадка, необязательно используйте анодный мешок / рукав, который проходит над анодом в химическом стакане и фильтрует раствор, пока катод гальванически формируется. Это многоразовый фильтр, сделанный из полиэфирного войлока толщиной 1 микрон, который можно сшить или закрыть с помощью клеевого пистолета.

Для подвесного стержня, который проходит через верхнюю часть стакана и закрепляет катодные проволочные обмотки, можно использовать все, что угодно, поскольку его цель — просто удерживать катод от падения в раствор для гальванопластики. Металлическая шина предпочтительна, ее можно изготовить, отрезав кусок медной проволоки калибра 8 или 10. Этот метод полезен, если на нем должно висеть несколько катодов, так как вся полоса является проводящей. Либо используйте пружинные зажимы рядом с каждой стороной стакана, либо забейте оба конца металлической шины, чтобы она не скатывалась.Во избежание проблем с подключением всегда содержите шину в очень чистом состоянии, очищая ее от коррозии между использованием.

Воздух может попасть в щели при первом погружении катода в гальваническую емкость. Если на катоде присутствуют пузырьки воздуха, осторожно покачивайте проволокой, пока все пузырьки не исчезнут. Несоблюдение этого правила приведет к появлению карманов с пятнами без покрытия, так как он не скатывается под пузырями. Если на катоде есть оголенные участки, которые не покрывали пластину, вытащите его и промойте в дистиллированной воде.Вытрите насухо или используйте фен, чтобы удалить всю влагу. Используйте токопроводящую краску, чтобы подкрасить любые пятна, которые не покрываются лаком. Дайте краске полностью высохнуть перед повторным погружением в раствор для гальваники.

Убедитесь, что подвесная проволока и катод не касаются анода проволоки. При использовании металлической шины в качестве подвесной шины избегайте контакта с верхней частью анода. Если это произойдет случайно, катод не закроется.

Рассмотрите возможность добавления в резервуар некоторых средств перемешивания или аэрации.Магнитная мешалка не для анодов змеевика, только для анодов из фосфорированной меди, например (труба ), простой барботер для аквариума без аэростата (для любого типа анода) или небольшой воздушный насос с трубкой, удерживаемой на дне стакана хватит. Пузырьки вызывают перемешивание в резервуаре, что помогает ионам меди равномерно покрывать поверхность объекта. Для достижения наилучших результатов используйте анодный рукавный фильтр, так как любая излишняя медь или «осадок» с анода поднимется вверх и может добавить предмету нежелательной текстуры.

Чтобы избежать брызг, вызванных насосом, закройте / запечатайте конец трубки и проделайте в трубке много маленьких отверстий, чтобы уменьшить размер пузырьков, а также используйте стакан большего размера с тем же количеством раствора.

Например, используйте стакан высотой 2000 мл с 1000 мл раствора, чтобы брызги не достигли рабочей станции при работающем насосе. Брызги вызовут коррозию зажимов выводных проводов, сборной шины и верхней части анода.

В качестве альтернативы можно создать крышку, используя фольгу или полиэтиленовую пленку поверх стакана (но над подвесной шиной / шиной и зажимами для проводов) для защиты от брызг кислоты.

↑ Начало

Материалы, необходимые на этом этапе: