Применение вихревой трубки Ранке (эффект Ранка Хилша)

Эффект охлаждения и нагревания, которому подвергается воздух при расширении через вихревую трубу, был обнаружен Ранком в 1933. Год спустя появился первый патент в США на это устройство. В то время вихревая труба была недостаточно термодинамически эффективной, чтобы представлять коммерческий интерес. Позднее Хилш в 1947 году систематически изучал влияние давления на входе и геометрии на эффективность охлаждения и сумел улучшить мощность охлаждения.

Последнее исследование ввело вихревую трубу в научный и коммерческий мир. Ввиду значительного вклада Хильша в изобретение Ранка, устройство теперь известно, как вихревая труба Ранка-Хилша.

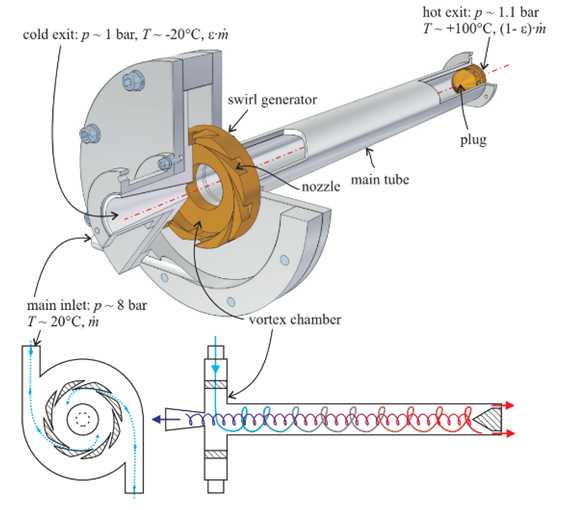

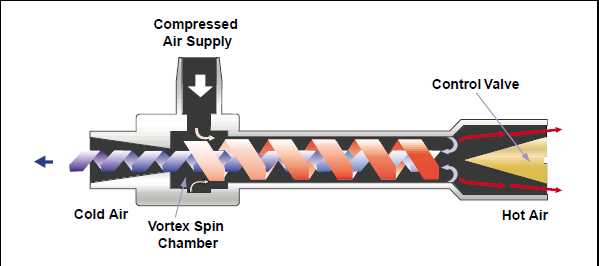

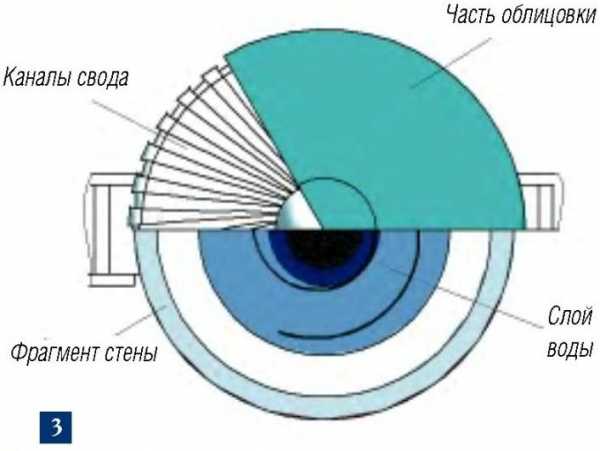

Вихревая трубка Ранке, которая показана на рисунке ниже, состоит из основной трубы, которая имеет типичное отношение длины к диаметру 20-50, соединенной с вихревой камерой, которая имеет одно или несколько тангенциально ориентированных сопел, через которые воздух расширяется под давлением и генерирует сильно закрученное движение, т. е. основной вихрь.

На одной стороне вихревой камеры имеется отверстие, диаметр которого меньше диаметра основной трубки. Часть воздуха выходит из устройства через это отверстие при более низкой температуре, чем на входе. Следовательно, это отверстие называется холодным выходом. Оставшаяся часть газа имеет более высокую температуру и покидает трубку через горячий выход, расположенный на конце основной трубы. Соотношение обоих потоков обычно контролируется через регулирующий клапан, расположенный на горячем выходе.

Сжатый воздух впрыскивается в вихревую камеру и ускоряется до высокой скорости вращения. Благодаря коническому соплу на конце трубки, только наружная часть вихря может выходить на этом конце. Остальная часть газа вынуждена возвращаться во внутренний вихрь уменьшенного диаметра внутри внешнего. Было предпринято много попыток объяснить и описать механизм, который вызывает разность температур или разделение энергии. Хильш в 1947 году объяснил механизм разделения энергии с помощью внутреннего трения, вызывающего перенос тепла от газа в ядре (околоосевой области) к газу по периферии (пристеночной области). Хотя существует множество (сложных) теорий и моделей, доступных из литературы, большинство теорий не проверены или невозможны для проверки.

Вихревая трубка Ранке не имеет движущихся частей, не содержит хладагентов, дешева в производстве и требует минимального обслуживания. Поэтому вихревые трубки в основном используются для низкотемпературных применений, например, для охлаждения электроники, для охлаждения режущих инструментов и заготовок без СОЖ, а также в других местах.

Преимущества:

Вихревая трубка — это эффективное и недорогое решение для широкого спектра промышленных точечных и технологических систем охлаждения. Без движущихся частей вихревая труба вращает сжатый воздух, чтобы разделить воздух на потоки холодного и горячего воздуха. Компания Vortec была первой компанией, которая разработала и применила это явление в практических и эффективных решениях точечного охлаждения для промышленного использования.

Варианты применения:

- Охлаждение форм для литья под давлением

- Сушка чернил на этикетках и бутылках

- Осушение газа

- Охлаждение

- ножей

- систем электронного управления (электронных компонентов)

- обрабатывающий операций

- камер видеонаблюдения

- паяных деталей

- термосварки

Достоинства:

- Нет движущихся частей

- Не требуется обслуживание

- Надежность

- Без электричества или химикатов

- Компактный, легкий

- Бюджетный

- Мгновенное получение результата

- Прочность конструкции

- Регулируемая температура

Подробнее об областях применения вихревой трубки Ранке:

1) промышленная электроника, для охлаждения блоков управления, автоматических линий, роботизированных секций, автоматических производственных систем;

2) горячие и вредные производственные процессы, такие как воздушные экраны окрасочных камер, кузнечные цеха, гальванические и металлургические производства; также охлаждение песка в оборудовании с быстроотвердеющими смесями, охлаждение сельскохозяйственного производства; производство листовых материалов, производство стекла;

3) металлообработка, подача холодного воздушного потока в зону резания:

Тепло, выделяемое при резке металла, влияет на качество изделия и снижает срок службы режущего инструмента. Тепло рассеивается через режущий инструмент, заготовку, стружку и охлаждающую жидкость. Лучшая производительность обработки может быть достигнута при использовании соответствующего материала заготовки, материала режущего инструмента, условий и параметров резки, а также путем охлаждения режущего инструмента, замораживания заготовки.

Общими преимуществами обработки, включающей криогенное охлаждение, являются сохранение свойств материала заготовки, температуры резания в соответствии с подходом к охлаждению, снижение износа инструмента и увеличение срока службы, улучшение шероховатости поверхности заготовки, снижение коэффициента трения инструмента.

4) вентиляционные системы для жаркого климата, охлаждение рабочие зоны в кабинах кранов, в грузовиках буровых установок и т.д .;

5) перевозка овощей и фруктов, охлаждение пищи складские помещения на малых судах и транспортных средствах;

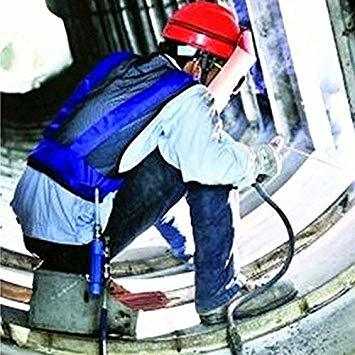

6) Воздушные костюмы и маски:

Есть некоторые производства, где полная автоматизация невозможна, такие как угольные шахты, литейные заводы, пескоструйная обработка, сварка, печи и т.д. В таких местах очень полезны цельные костюмы с воздушным охлаждением для операторов.

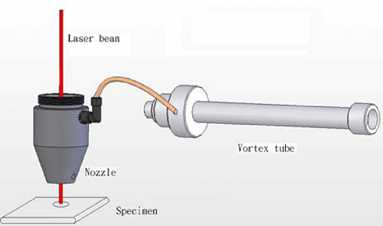

7) Углекислотный лазер

Заготовка фиксируется на столе с помощью вакуума. Для лазерной обработки материалов зона термического влияния (ЗТВ) является важным показателем в производстве микроэлектроники.

Способ лазерной резки заключается в использовании сфокусированных лучей для нагрева поверхности материала и расплавления. Высокая температура создаёт нагар на поверхности материала.

Способ лазерной резки заключается в использовании сфокусированных лучей для нагрева поверхности материала и расплавления. Высокая температура создаёт нагар на поверхности материала.

С помощью трубки Ранке уменьшают зоны поражения. Вихревая труба используется, так как не требуется хладагент, она не влияет на окружающую среду, может генерировать низкотемпературный охлаждающий воздух точечно и уменьшить нагар от лазерной резки композитных материалов, армированных стекловолокон.

Рассмотрим несколько реальных кейсов использования вихревой трубки Ранке.

Охлаждение вакуум-формованных деталей

Проблема: производитель крупногабаритных приборов изготавливает внутреннюю пластиковую обшивку холодильников. Сильное притяжение пластика и сложная геометрия оставили четыре угла недопустимо тонкими. Углы будут разрываться во время сборки, когда изоляция будет вставлена между обшивкой и внешним корпусом, что приведет к высокому количеству брака.

Решение: Вихревые трубки были расположены так, чтобы охлаждать критические угловые области непосредственно перед формованием пластикового листа. При охлаждении этих областей происходило меньшее растяжение пластика, что приводило к более толстым углам.

Комментарий: бракованные детали становятся очень дорогостоящими, особенно когда речь идет о дорогих материалах и медленном времени обработки. Холодный воздух из вихревой трубки — единственное решение таких проблем. Они могут подавать «мгновенный» холодный воздух до минус -46 ° C от обычной подачи сжатого воздуха. Наряду с охлаждением других вакуум-формованных деталей, таких как ванны, кастрюли и мусорные баки, он идеально подходит для охлаждения термоклеев, ультразвуковых сварочных аппаратов и т.д.

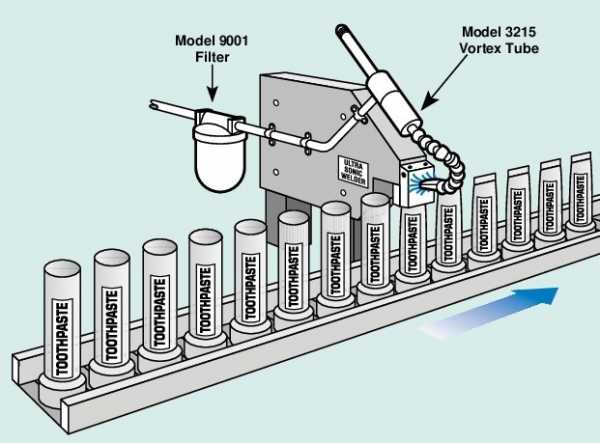

Охлаждение ультразвуковой сварки

Проблема: производитель зубной пасты запаивает концы пластиковых труб ультразвуковым сварочным аппаратом перед заполнением. Из-за нагрева губки сварочного аппарата выпуск тюбиков был отложен. Тюбики, которые были слишком горячими, не герметизировались, что приводило к высокой степени брака.

Решение: Вихревая труба использовалась для направления холодного воздуха на сварочный аппарат. Охлаждение было перенесено на сварной шов тюбиков, пока он находился в зажатом положении. Время обработки было сокращено, а брак свелся к минимуму.

Комментарий: большинство людей удивляет, что охлаждение от небольшой вихревой трубки может значительно улучшить качество выпускаемой продукции и производительность.

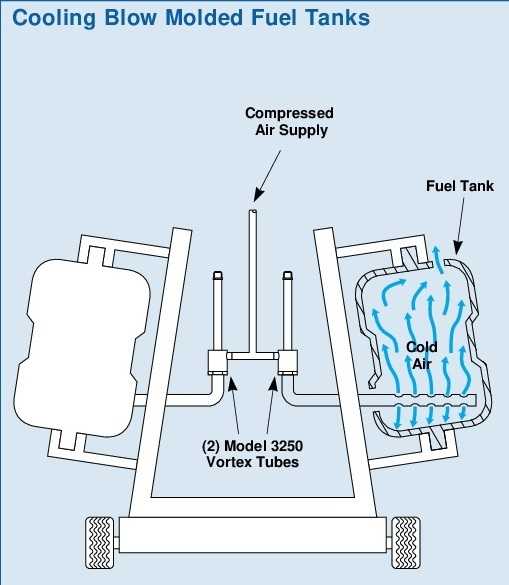

Охлаждение при формовании топливных баков

Проблема: Автомобильные топливные баки отливаются под давлением, а затем крепятся к приспособлению для предотвращения деформации во время цикла охлаждения. Время охлаждения более 3 минут, необходимое для каждого резервуара, создает узкое место в производственном процессе.

Решение: вихревые трубки были установлены на стойке охлаждения и подключены к линии сжатого воздуха. Холодный воздух циркулировал внутри топливных баков. Время охлаждения было сокращено с трех минут до двух минут для каждого бака, что позволило повысить производительность на 33%.

Комментарий: Трудно представить приложение, лучше подходящее для вихревого охлаждения, чем это. Небольшие размеры и легкий вес вихревых трубок упрощают монтаж на стойке охлаждения. Отсутствие движущихся частей гарантирует надежность и не требует технического обслуживания в агрессивной среде. Наконец, поток холодного воздуха легко направлялся в топливный бак.

Охлаждение мелких деталей после пайки

Проблема: Детали кондиционера, собранные на автоматическом паяльном станке, должны быть охлаждены до температуры обработки перед снятием. Машина была способна паять до четырехсот штук в час. Однако время, необходимое для охлаждения деталей, сильно ограничивало производительность. Водяное охлаждение было неприемлемо для данного производства.

Решение: вихревые трубки использовались для подачи холодного воздуха на детали после цикла пайки. Вихревые трубки были настроены на 80% холодного воздушного потока (холодная фракция), чтобы обеспечить максимальное охлаждение. Детали охлаждали от температуры пайки 788 ° C до температуры обработки 49 ° C в течение 20 секунд, что позволяло машине работать с максимальной производительностью.

Комментарий: по сравнению с обычным охлаждением или водяным охлаждением вихревые трубки обладают рядом преимуществ: низкая стоимость, компактная конструкция, присущая надежность и чистота. Эти свойства делают вихревые трубки экономически выгодным выбором для многих операций охлаждения мелких деталей.

Сушка с использованием трубки Ранке

Вихревые трубки также могут быть использованы для сушки электрических компонентов; несколько труб могут работать в производственной линия для ускорения процесса.

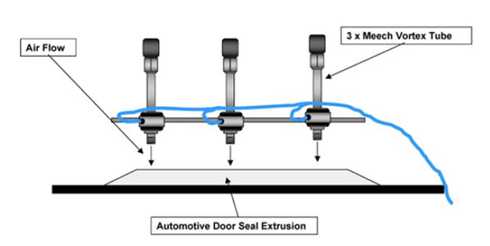

Вихревые трубки используются для охлаждения и сушки автомобильных экструзионных уплотнителей для дверей, до того, как они окрашены в цвет. Процесс нанесения покрытия не может быть осуществлен до тех пор, пока исходная экструзия не станет холодной и сухой. Вихревая трубка ускоряет производство.

Общее охлаждение с использованием вихревых трубок

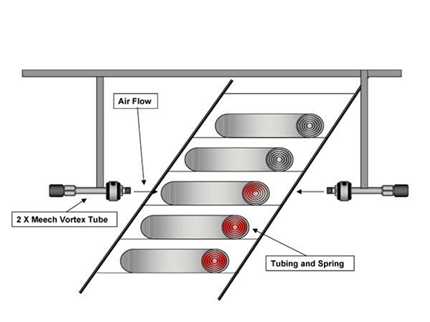

Вихревые трубы могут использоваться для общего охлаждения обрабатываемых деталей в различных отраслях промышленности.

Пример Компания производит трубы с термоусадкой для автомобильной промышленности. У трубок есть металлическая пружина внутри. У них возникли проблемы с быстрым охлаждением трубки из-за тепла, удерживаемого пружиной. Они используют вихревую трубку для проталкивания воздуха через трубку, чтобы сократить время охлаждения и увеличить производительность.

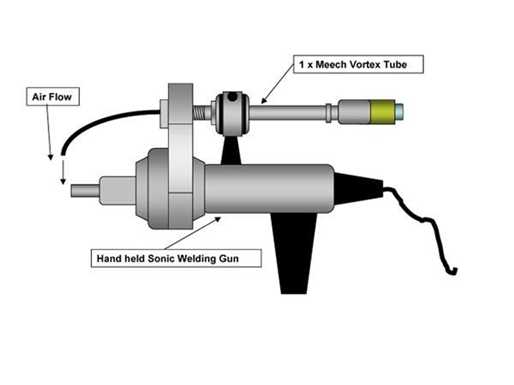

Ультразвуковая сварка с использованием вихревых труб

Тепло, генерируемое в процессе ультразвуковой сварки, может привести к перегреву пистолета. Вихревая труба может использоваться для управления теплопередачей, тем самым защищая пистолет.

Пример: Компания использует сварку для соединения кухонной бумажной упаковки. Когда ультразвуковой аппарат используется в течение длительного времени, выделяемое тепло может привести к перегреву пистолета. Это приводит к дорогостоящему простою машины. Базовая вихревая трубка была установлена на ручном сварочном пистолете с выходом, направленным на кончик пистолета. При одновременном использовании вихревой трубки и ультразвуковой сварки наконечник быстро остывает, тем самым предотвращает перегрев и ненужные простои.

Точечное охлаждение с использованием вихревых трубок

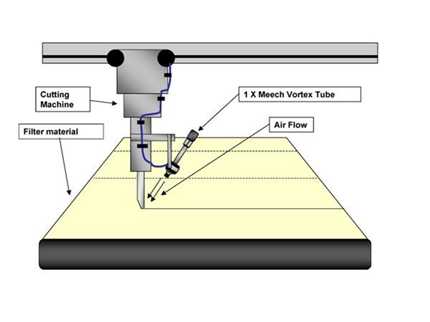

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранкебудут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранке будут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранке будут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Пример: Изготовитель оборудования на заказ строит режущий станок для производителя фильтров. У них есть новый фильтрующий материал с металлическими экранами с обеих сторон, которые необходимо обрезать по размеру. Материал металлического экрана нагревает режущий диск и вызывает расплавление фильтрующего материала. Это приводит к браку. Производитель установил вихревую трубку для подачи холодного воздуха на режущий диск, чтобы отвести достаточно тепла и предотвратить расплавление лезвие. Дефекты из-за накопления тепла устранены.

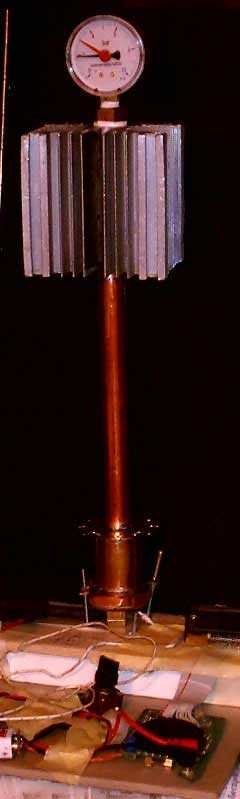

наша собственная разработка трубки ранке:

Древние тюрки и трубка Ранке

Кто такие древние тюрки, думаю, объяснять не надо. Это народы, заселявшие Великую степь во времена Тюркского Каганата, а может и раньше — во времена Империи Гуннов, и, видимо, позже — во времена Монгольской Империи. Объединяла их общая языковая группа, кочевые традиции и Великий шелковый путь. В расовом плане состав тюрок достаточно разнообразен: монголоиды, европеоиды и смеси в различных пропорциях.Теперь о трубке Ранке. Работая над совершенствованием циклонов для очистки газов от пыли, французский инженер Джозеф Ранке заметил, что струя газа, выходящая из центра циклона, имеет более низкую температуру, чем исходный газ, подаваемый в циклон. Уже в конце 1931 г. Ранке подаёт заявку на изобретенное устройство, названное им «вихревой трубой». Но получить патент ему удаётся только в 1934 г., и то не на родине, а в Америке (Патент США № 1952281).

Какая связь? — спросит читатель.

Так вот, есть основания предполагать, что эффект, открытый Джозефом Ренке в 1931 году бых хорошо известен древним тюркам и широко ими использовался. Во всяком случае так считает автор статьи: http://www.technicamolodezhi.ru/rubriki_tm/203/2155

Вот часть строки из Корана [3:113(117)] (в переводе И.Ю. Крачковского, 1963): «То, что они тратят… подобно вихрю, в котором холод: он поразил посев людей…».

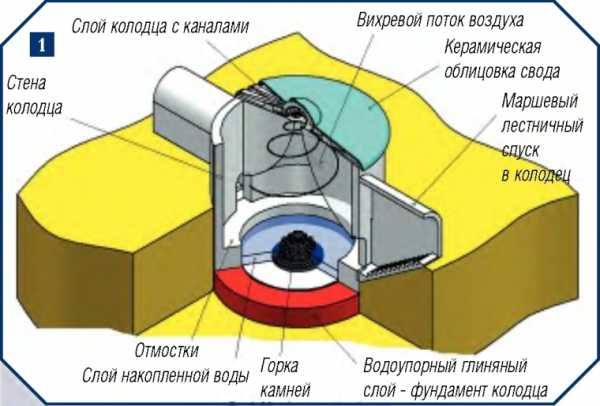

По свидетельствам арабских путешественников VII в. вдоль Великого шелкового пути на расстоянии в 12-15 км друг от друга были созданы колодцы, в каждом из которых имелось воды, в количествах достаточных, чтобы напоить караван в 150 — 200 верблюдов. Авторы записок создателями колодцев называют китайцев и их инженеров. В VII в., во время правления династии Тан, Тюркский каганат был частью Китайской империи.

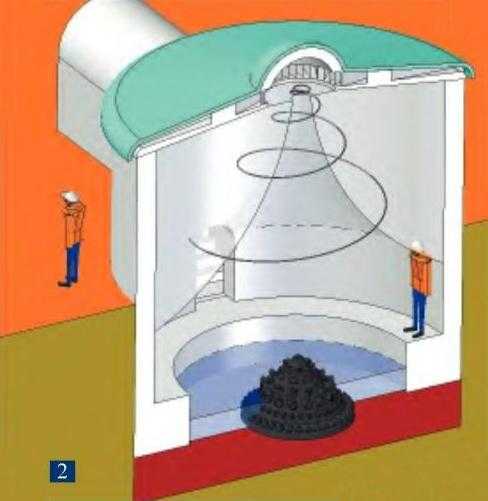

«Сам колодец был наполовину своей высоты вкопан в грунт. Путешественники спускались за водой по лестницам — а таких спусков было несколько — на отмостки и черпали воду. В центре углубления для скопившейся воды возвышалась аккуратно выложенная высоким конусом груда камней (конденсатор?!). Арабы свидетельствуют, что и скопившаяся вода, и воздух на уровне отмостков были на удивление холодными, хотя снаружи колодца стояла убийственная жара. Нижняя тыльная часть камней в груде была влажной, а на ощупь камни были холодными.»

К сожалению автор не приводит первоисточников, но делает вывод, что единственный возможный способ охлаждения и конденсации воды из горячего воздуха — использование эффекта Ране, поторый родится еще только через полторы тысячи лет. На рисунках автор реконструирует устройство таких колодцев.

Реконструкция колодцев Великого шелкового пути

Накопление воды в колодце

Конструкция верхней части колодца

«Высота здания колодца, включая его вкопанную часть, составляла 6-8 м при диаметре здания в основании не более 6 м, но в колодце возникало и устойчиво работало вихревое образование. Охлаждающий эффект вихря использовался с очень высоким КПД. Конусная груда камней действительно исполняла роль конденсатора. Ниспадающий «холодный» осевой поток вихря отнимал тепло камней, охлаждал их. Водяной пар, содержащийся в ничтожных количествах в каждом удельном объёме воздуха, конденсировался на поверхностях камней. Таким образом в углублении колодца шёл постоянный процесс накопления воды. «Горячий» периферийный поток вихря выбрасывался наружу через входные проёмы лестничных спусков в колодец. Только этим можно объяснить наличие сразу нескольких спусков внутрь. Благодаря большой инерционности вращения вихревого образования, колодец работал круглосуточно.

Вода добывалась и днём, и ночью, при этом никаких видов энергии, кроме солнечной, не использовалось. Вполне возможно, что ночью колодец работал даже интенсивнее, чем днём, поскольку температура воздуха пустыни после захода солнца падает на 30-400С, что сказывается на его плотности и влажности.»

beckbulat.livejournal.com

Тепловая трубка своими руками, дома, «на коленке»

Эта работа была прислана на наш «бессрочный» конкурс статей.

В ноябре прошлого года я прочитал статью Экселенца «Тепловые трубки своими руками». Статья во многом спорная, но и во многом дельная. Читается на одном дыхании. Удар был нанесен в самое сердце оверклокера — бесшумный разгон!

Несколько слов для тех, кто не в курсе. Тепловая трубка — это устройство, имеющее теплопроводность во много раз выше меди. Тепло по тепловой трубке отводится от камня и рассеивается массивным пассивным радиатором, закрепленным, например, где-то за пределами корпуса. Плюсы: бесшумность, возможность использования сколь угодно большого радиатора, без опасения раздавить камень, для рассеивания тепла от процессора.

Меня здорово смутила сложность изготовления прибора. Не токарные работы (есть у меня знакомые виртуозы резца и суппорта), а необходимость в хорошем вакуумном насосе. Где его взять, я не представлял. Но все равно почему-то очень захотелось сделать тепловую трубку. Сразу делать, сложный девайс я не стал. Мне было интересно: можно ли сделать тепловую трубку в домашних условиях, как говорится, «на коленке». Вакуумного насоса у меня нет. Исходя из этого ограничения и выбиралась методика изготовления.

Итак, я приступил к проектированию опытного образца. Образец делался для проверки возможности получения вакуума путем кипячения. Я взял медную трубку диаметром 20 мм. С одного конца на трубку я напаял медную пластину толщиной 1мм. Это будет зона испарения. Пластина будет прилегать к эмулятору процессора. С другого конца я припаял резьбу 0,5 дюйма. Сделано это для привинчивания к тепловой трубке через тройник манометра и крана «Маевского».

Манометр я слегка модернизировал. Разобрал и подогнул коромысло. Теперь стрелка манометра стала стоять на 4атм, принимаем эту точку за начало отсчета. И я думаю, если давление в трубке, после моих манипуляций, станет ниже атмосферного, то стрелка отклонится влево, и я узнаю, насколько глубокий вакуум получился в трубке.

Кран «Маевского» ставится на батареи отопления, для стравливания из них воздуха. На фото это небольшая белая штука с винтом посредине. Перекрывается этим же винтом.

Ход мысли следующий: наливаю в трубку теплоноситель, (опыты проведу с водой), довожу до кипения, пары кипящей воды вытесняют воздух, перекрываю кран, по законам физики должен получиться вакуум. А результат контролирую по манометру. Вся эта сантехническая ботва рассчитана на давление 10 атмосфер, и я не думаю, что что-то не выдержит.

Собрал тепловую трубку с лентой «фум» — тонкая, белая лента применяется для герметизации резьбовых стыков водопроводов. Залил немного воды, смонтировал кран «Маевского», приоткрыл его и стал нагревать на газовой плите низ трубки. Вода в трубке закипела, пар стал выходить через отверстие крана. Я подождал, когда пар стал со свистом вырываться из крана и быстренько отверткой закрутил кран. Стрелка манометра на трубке после моей модернизации встала на делении 4 атм. Принимаем это положение за 1атмосферу (атмосферное давление)

После перекрытия крана стрелка медленно поползла влево. Трубка была очень горячая, и я поместил ее под холодную воду. Стрелка прибавила скорости. Остановилась стрелка на 1,1 атмосферу ниже. А это значит, что в трубке вышел вакуум глубже, чем в космосе. Это, конечно, шутка. Погрешность измерений. Но, тем не менее, душу греет.

Теперь надо разработать радиатор на зону конденсации, стенд для эмулирования тепловой нагрузки процессора и вперед, тестировать на пригодность для оверклокинга.

Для экспериментальной тепловой трубки требуется и экспериментальный стенд. Я не знал, получится ли у меня изготовить в домашних условиях трубку, подходящую для оверклокинга. Поэтому постарался, по возможности, снизить финансовые затраты на эксперименты. Если мне понадобился стенд, эмулирующий тепловую нагрузку процессора, то решено было его сделать из материалов, найденных в кладовке.

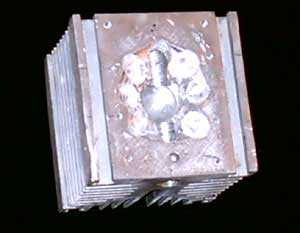

Материалы: латунный кубик примерно 1,5 на 1 на 1,5 см, обрезок керамической плитки, четыре винта М4, длинной в среднем 40мм, паяльник. Конструкция стенда понятна из фотографий.

Принцип работы примитивно прост. В кубике латуни просверлено отверстие, в котором при помощи стопорного винта закреплено жало паяльника. Паяльник нагревает латунный кубик, площадь стороны которого, примерно равна площади ядра Barton. Мощность 100-ваттного паяльника немного больше мощности, которую выделяет разогнанный процессор (разогнанный Barton потребляет, по некоторым данным, около 85 Вт, 15 запас на будущее). Мне кажется все логично. Перед тестированием в прорезь в кубике помещу термопару 1 для измерения температуры «процессора», термопара 2 будет измерять температуру зоны испарения. Сможет ли мое детище остудить это чудо техники?

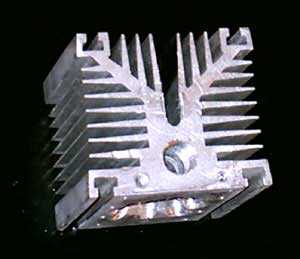

Для изготовления зоны конденсации приобрел такую вот монструозную штуку.

Размеры 110 на110 на 100 мм. Площадью поверхности около 2000 квадратных сантиметров. Трубка превращается в трубищу. Сигареты сняты для сравнения размеров. Справится с камнем или нет?

Вспомнив о том, что изначально статья называлась «Тепловая трубка, сделанная на коленке», я не стал отдавать радиатор на завод фрезеровщику. Решил попробовать сделать все сам. Нашел в своих инструментальных развалах сверло диаметром19мм, метчики на 0,5 дюйма, наточил зубило. Результат на фото. Коряво, но за счет корявости увеличивается площадь соприкосновения пара и радиатора.

Боковые отверстия предназначены для крана Маевского и манометра.

Просверлены сверлом 19 мм, после чего в них нарезана резьба 0,5 дюйма. Зону конденсации насверлил сверлом и поддолбил зубилом. Алюминий острым зубилом снимается довольно легко.»Выфрезерованную» часть закрывает пластина с накрученной резьбой – удлинитель с контргайкой. Пластина к радиатору крепится на саморезах. Соединения я, по глупости, герметизировал силиконовым герметиком, на кислотной основе, мог бы догадаться прочитать инструкцию по применению к герметику. В результате изделие перестало держать вакуум. Я долго не мог понять, в чем дело? Оказывается, на баллоне написано «не совместим с алюминием, медью…» Да, инструкции надо хотя бы иногда читать!

Приобрел нейтральный герметик. ПРОЧИТАЛ инструкцию. С алюминием и медью совместим. Загерметизировал.

С перепугу сделал новый, паянный теплосъемник. Медное основание взял от пробитого диода высокой мощности. Насверлил кучу отверстий диаметром 4,5 мм. Конечно не насквозь, а на глубину 11мм. До «насквозь» осталось 3мм. Сделано это для увеличения площади теплоотдачи. Остальные части нашел в своих «плюшкинских» запасах. Развальцованную, латунную трубку и часть прецизионного конденсатора.

Медное основание грел на газовой плите. Паял припоем ПОС-61, с флюсом ФГСП. Паяльник использовал мощностью 100 Вт. Получилось что-то похожее на гранату из «звездных войн».

После сборки залил в новое изделие 25 граммов кипяченой воды, теплоизолировав радиатор, довел воду до кипения, завернул кран. (Если радиатор не теплоизолировать на время кипячения, то ничего не выйдет, вода, испаряясь, тут же конденсируется, охлаждая зону испарения и не получается интенсивного кипения. Для достижения максимума разряжения необходимо, чтобы пар интенсивно, со свистом вырывался из крана.) Получил вакуум минус1,1 атм (опять погрешность манометра. На фото красная стрелка показывает положение черной стрелки до тепловой обработки — атмосферное давление). Для контроля ждал три дня. Манометр не зафиксировал потери вакуума. Все нормально, приступаю к тестам.

Для объективности тесты провожу в сравнении с кулером Volkano 7+, но с вентилятором, работающим от 5 В. Пять вольт из соображений тишины. Вряд ли у меня хватит терпения слушать этот вентиль на 12-ти вольтах. А если серьезно, вулкан на 12 В мощный куллер, а моя система все-таки пассивная. Думаю немного уровнять шансы.

Приторачиваю к стенду сначала вулкан.

Включаю. И тут происходит неожиданная ситуация. Температура муляжа процессора начинает резко расти:

| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

После чего температура стабилизировалась на уровне 99-102 градуса. Ждал один час. Никаких изменений. Почему один из самых мощных кулеров не смог охладить мой муляж процессора? Возможно, я слишком заглубил термопару? Но она находится в углублении, заподлицо с поверхностью. Углубление заполнено термопастой КПТ-8. Возможно, сказывается разница в толщине. Процессор- пару миллиметров кремния вместе с подложкой, а у меня 1,5 сантиметра латуни. Так же мощность паяльника, нагревающая муляж процессора – 100 Вт. В общем, стенд получился мало похожим на оригинал. Ничего. Сравним тем, что есть. Не статья, а какая то примерочная. Все примерно, на глазок, без расчетов. Но цель статьи – доказать возможность изготовления пассивного кулера на эффекте тепловой трубки, в домашних условиях.

А теперь тот же стенд, но с моим монстром.

Результаты:

| Время (мин) | Темп. муляжа проц. |

| 0 | 22 |

| 5 | 77 |

| 10 | 88 |

| 15 | 93 |

| 20 | 100 |

| 30 | 114 |

Дальше температура в течение часа изменялась от108 до115 градусов. Не так уж плохо. Проигрыш вулкану небольшой. И это «самоделка на коленке», без расчетов, из подножных материалов.

В предыдущих тестах я выяснил, что изготовленная мной конструкция по эффективности совсем немного уступает кулеру Volkano 7+ c вентилятором, включенным на 5 вольт.

Путем кипячения мне удалось понизить давление в т. трубке, при котором вода в ней закипает при температуре 45 градусов. Возможно и ниже, я сужу на слух. При этой температуре в трубке начинает раздаваться пощелкивания. Мне кажется, что если снизить температуру кипения теплоносителя, то эффективность моего кулера возрастет. Вакуумного насоса у меня нет. Поэтому снизить температуру кипения теплоносителя я могу только заменой теплоносителя.

Через две недели после вышеописанных событий я решил сравнить воду и ацетон. Температура кипения ацетона при нормальном атмосферном давлении 56 градусов Цельсия. По старой схеме залью ацетон в трубку, теплоизолирую ее, нагрею на газовой плите до кипения, потом закрою кран Маевского. Чтобы исключить ошибки, я сначала протестирую трубку с водой, а потом с ацетоном и, конечно, с вулканом7+ с питанием вентиля 5 вольт.

Тестирую на все том же своем бюджетном стенде. Нагреваю его паяльником 100 Вт.

Тепловая трубка (на фото с ацетоном, красная стрелка манометра — атмосферное давление, черная показывает разряжение после тепловой обработки)

Начинаю с Volkano 7.

| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

Дальше температура колебалась около 102 градусов. Напоминаю, конструкция моего стенда далека от реальности, поэтому такие температуры. Поэтому я сравниваю эффективность трубки с кулером вулкан относительно.

Теперь на стенде тепловая трубка с водой

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 61 | 54 |

| 10 | 88 | 72 |

| 15 | 95 | 72 |

| 20 | 98 | 77 |

| 25 | 108 | 78 |

| 30 | 107 | 79 |

| 40 | 108 | 79 |

Дальше температура колебалась в пределах 105-109 градусов в течении 40 минут, потом я прекратил тест.

Следующим номером программы идет заправка т.трубки ацетоном. Я слил из трубки воду, залил ацетон, теплоизолировал зону конденсации(здоровенный радиатор см. фото) а дальше нагрел зону испарения на газовой плите. Как только из крана Маевского стали со свистом вырываться пары ацетона, и радиатор сильно нагрелся, я отверткой перекрыл кран. Судя по показаниям манометра (фото 2), разряжение в трубке получилось, а значит, и температура кипения ацетона, снизилась. Все эти процедуры прошли намного быстрее, чем с водой. Вся заправка трубы ацетоном заняла примерно 15 минут.

Собираем стенд и вперед.

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 64 | 47 |

| 10 | 88 | 72 |

| 15 | 94 | 67 |

| 20 | 100 | 67 |

| 25 | 100 | 71 |

| 30 | 100 | 69 |

| 40 | 100 | 71 |

| 50 | 100 | 69 |

| 60 | 100 | 71 |

И далее также в течение еще 40 минут, дальше надоело.

Выводы:

Производительность тепловой трубки на ацетоне, с пассивным охлаждением, оказалась немного выше производительности кулера Volkano 7+ на 5-ти вольтах. Также температура зоны испарения при использовании ацетона ниже, чем с водой в среднем на 6-8 градусов. А это тоже должно отразиться на реальной температуре процессора.

Можно приблизительно прикинуть температуру реального процессора Атлон-Бартон 2500, разогнанного множителем до 2800 без поднятия напруги на проце. Вулкан на 5-ти вольтах охлаждал мой Бартон до температуры ядра (МВМ, W83L785TS-S diode) в покое 42 , загрузка 45-47 градусов. На моем стенде он показал 102 градуса. То есть реальная температура настоящего проца в 2,2 раза меньше температуры муляжа на моем стенде. А это, для трубы на воде, — 49 градусов. А для трубы на ацетоне – 45,5 градусов. Мне кажется, для пассивной системы охлаждения это очень неплохо. Это, конечно, приблизительные расчеты. Но все равно «внушаить!»

К сожалению, конструкция данной т.трубки плохо приспособлена для реальных тестов на настоящем оборудовании. Боюсь расколоть процессор. Да и разбирать систему водяного охлаждения не хочется. Пойду другим путем: изменю конструкцию т.трубки для реальных условий.

Что же, пора приступать к проектированию корпуса компьютера с пассивным охлаждением.

Ждём Ваших комментариев в специально созданной ветке конференции.

overclockers.ru

Устройства на эффекте РанкаЭффект Ранка с самого начала привлекал изобретателей кажущейся простотой технической реализации — в самом деле, простейшая реализация вихревой трубы представляет собой кусок трубы самый обычной, куда с одной стороны внутрь тангенциально подаётся исходный поток, а на противополжном торце установлена кольцевая диафрагма, и из её внутреннего отверстия выходит охлаждённая часть потока, а из щели между внешним краем диафрагмы и внутренней поверхностью трубы — его горячая часть. Однако на самом деле не всё так просто — добиться эффективного разделения удаётся далеко не всегда, да и КПД таких установок обычно заметно уступает широко распространённым компрессорным тепловым насосам. Кроме того, обычно параметры установки на эффекте Ранка рассчитаны для конкретной мощности, определяемой скоростью и расходом вещества исходного потока, и когда параметры входного потока отклоняются от оптимальных значений, КПД вихревой трубы существенно ухудшается. Тем не менее следует заметить, что возможности некоторых установок на эффекте Ранка внушают уважение — например, рекордное охлаждение, которого удалось достигнуть на одной ступени, составляет более 200°С! Впрочем, с учётом нашего климата, гораздо больший интерес представляет использование эффекта Ранка для обогрева, да при этом ещё хотелось бы и не выходить за рамки «подручных средств».

Суть эффекта РанкаПри движении потока газа или жидкости по плавно поворачивающей поверхности трубы у её внешней стенки образуется область повышенного давления и температуры, а у внутренней (либо в центре полости, если газ закручен по поверхности цилиндрического сосуда) — область пониженной температуры и давления. Это достаточно хорошо известное явление называется эффектом Ранка по имени открывшего его в 1931 г. французского инженера Жозефа Ранка (G.J.Ranque, иногда пишут «Ранке»), или эффектом Ранка-Хилша (немец Robert Hilsh продолжил исследование этого эффекта во второй половине 1940-х годов и улучшил эффективность вихревой трубы Ранка). Конструкции, использующие эффект Ранка, представляют собой разновидность теплового насоса, энергия для функционирования которого берётся от нагнетателя, создающего поток рабочего тела на входе трубы. Парадоксальность эффекта Ранка заключается в том, что центробежные силы во вращающемся потоке направлены наружу. Как известно, более тёплые слои газа или жидкости имеют меньшую плотность и должны подниматься вверх, а в случае цетробежных сил — стремиться к центру, более холодные имеют большую плотность и, соответственно, должны стремиться к периферии. Между тем при большой скорости вращающегося потока всё происходит с точностью до наоборот! Эффект Ранка проявляется как для потока газа, так и для потока жидкости, которая, как известно, является практически несжимаемой и потому фактор адиабатического сжатия / расширения к ней неприменим. Тем не менее, в случае жидкости эффект Ранка обычно выражен значительно слабее — возможно, именно по этой причине, да и очень малая длина свободного пробега частиц затрудняет его проявление. Но это верно, если оставаться в рамках традиционной молекулярно-кинетической теории, а у эффекта могут быть и совсем другие причины. На мой взгляд, на данный момент наиболее полное и достоверное научное описание эффекта Ранка представлено в статье А.Ф.Гуцола (в формате pdf). Как ни удивительно, в своей основе его выводы о сути явления совпадают с полученными нами «на пальцах». К сожалению, он оставляет без внимания первый фактор (адиабатическое сжатие газа у внешнего радиуса и расширение у внутреннего), который, на мой взгляд, весьма существенен при использовании сжимаемых газов, правда, действует он только внутри устройства. А второй фактор А.Ф.Гуцол называет «разделением быстрых и медленных микрообъёмов». Современное объяснение эффекта РанкаВ настоящее время наиболее общепризнанным объяснением эффекта Ранка является следующее. Известно, что если измерять температуру движущегося (скажем, в трубе) потока двумя термометрами, то они покажут разную температуру, если один из них неподвижен относительно потока (т.е. перемещается вместе с ним), а другой вмонтирован в трубу. При этом температура, измеренная вмонтированным в трубу термометром будет связана с температурой, измеренной термометром, движущимся вместе с потоком, следующим образом: T0 = T + v2 / (2 · cp) (1), где T0 — температура, измеренная вмонтированным в трубу термометром, «температура торможения»; T — «собственная» температура потока, измеренная термометром, движущимся вместе с ним, «статическая температура»; v — скорость движения потока по трубе; cp — удельная теплоёмкость вещества потока. Таким образом, мы видим, что температура торможения, измеряемая неподвижным термометром, при одной и той же собственной статической температуре этого потока будет зависеть от его скорости. Если относительно такого термометра остановить весь газ, то вся его температура поднимется до этого значения — кинетическая энергия преобразуется в тепловую. Именно это явление вызывает нагрев передних кромок крыла у скоростных самолётов (прежде всего сверхзвуковых), а также сгорание в атмосфере метеоритов и отработавших свой срок космических летательных аппаратов. Предполагается, что возле выходного отверстия диафрагмы угловые скорости и холодного и горячего потоков равны, то есть весь вихрь вращается как единое твёрдое тело («квазитвёрдый» вихрь). В таких условиях на разных радиусах вихревой трубы газ имеет различную линейную скорость, соответственно он имеет и различную термодинамическую температуру. Благодаря эффективному турбулентному перемешиванию внутри вихревой трубки, эти температуры стремятся выровняться, из-за чего и происходит перераспределение собственных («термостатических») температур различных частей потока газа, которое становится явным, когда газ выходит из вихревой трубы. К сожалению, это объяснение нельзя признать удовлетворительным. Во-первых, оно является «чисто математическим», и если пытаться наполнить его физической сутью, то мы приходим к тому же «разделению быстрых и медленных микрообъёмов». Во-вторых, не совсем понятно, с какой стати именно температура торможения во всём сечении вихревой трубы априори принимается одинаковой? А приняв в качестве основной гипотезу обмена энергией между различными частями потока, мы должны придти к обратному распределению температур. В самом деле, внешние слои имеют наибольшую линейную скорость и, следовательно, наибольшую температуру торможения. Следовательно, энергия от них должна перетекать к медленно движущимся центральным слоям, повышая их собственную температуру. Таким образом, из середины должен выходить горячий газ, а из периферийной щели — холодный, что прямо противоречит наблюдаемым фактам. Поэтому утверждается, что быстро движущийся на периферии газ, попадая в результате турбулентного движения в центр, там тормозится и теряет свою кинетическую энергию. Но опять же, куда может деться эта энергия? Только в тепло, а значит, опять-таки, в середине температура должна расти. Наконец, есть данные, что вихрь внутри трубы Ранка отнюдь не квазитвёрдый, и более того, его центральная часть может вращаться в противоположную сторону, а в таком случае вся эта теория вообще не соответствует практике. В общем, прежде чем строить теории, необходимы практические измерения хотя бы скоростей и направлений вращения на разных радиусах и на разных расстояниях от диафрагмы. Другие объяснения эффекта РанкаКак ни странно, объяснить эффект Ранка можно и с помощью более простых механистических подходов к идеальному газу, изложенных при рассмотрении поворота потока идеального газа. Если в таких механистических объяснениях есть зерно истины, то для оптимизации устройств на эффекте Ранка будут эффективны следующие советы.

Есть и другие варианты. Вот ещё одно заслуживающее внимание объяснение эффекта Ранка от Г.В.Трещалова, правда, оно построено на предположении максвелловского распределения молекул по скоростям в рамках молекулярно-кинетической теории газов. А вот статья Ю.Оганесяна, в которой, среди прочего, рассмотрена и работа вихревой трубы. Она основывается на взаимодействии слоёв среды. Существование подобных слоёв маловероятно в рамках молекулярно-кинетической теории, зато неизбежно в теории глобулярной организации вещества. Классические схемы вихревых труб на эффекте РанкаКлассическими устройствами, использующими эффект Ранка, являются вихревые трубы, которые строят по двум основным схемам: прямоточной и противоточной. Классические схемы прямоточной (а) и противоточной (б) вихревых труб на эффекте Ранка. 1 — гладкая цилиндрическая труба, 2 — вход газа (завихритель тангециального или улиточного типа), 3 — дроссель, 4 — выход горячего газа через кольцевую щель, 5 — диафрагма для выхода холодного газа. Источник: А.Ф.Гуцол. «Эффект Ранка» (pdf). Основное назначение таких вихревых труб — производство холода, и обычно более эффективной для этих целей считается противоточная схема. Кстати, размеры их совсем невелики — например, А.Ф.Гуцол в качестве оптимальных приводит следующие значения: внутренний диаметр трубы (калибр) D = 94 мм, длина трубы L = 520 мм, отверстие диафрагмы для выхода холодного воздуха d = 35 мм, вход воздуха через два сопла, каждое из которых имеет диаметр 25 мм. Однако оптимальная скорость воздушного потока на входе совсем не маленькая — 0.4 .. 0.5 М (т.е. 40–50% скорости звука). По этой причине из-за практически неизбежных при таких скоростях мощных турбулентностей устройство оказывается очень шумным, да и о «подручных средствах» (вроде бытового вентилятора в качестве источника потока воздуха) можно забыть. Характерно, что как при сильном уменьшении скорости входного потока, так и при её приближении к скорости звука, эффективность вихревой трубы стремится к нулю. Уменьшение геометрических размеров относительно оптимальных (особенно при D < 33 мм) также заметно снижает КПД, а вот их увеличение на КПД практически не сказывается. Очевидно, это связано с физическими характеристиками воздуха — слишком малые размеры не могут предотвратить интенсивное перемешивание разделённых было слоёв воздуха и, вероятно, делают слишком заметным влияние эффектов, возникающих на границе между стремительно движущимся воздухом и неподвижными стенками устройства. Следует отметить, что в большинстве случаев конструкторы вихревых труб не уделяют большого внимания ламинарности потоков как на входе, так и внутри установки, а некоторые из них, в силу отсутствия общепризнаной теории этого явления, наоборот, уверены, что увеличение турбулентности будет способствовать повышению эффективности процесса. Тем не менее, я считаю, что уделив серьёзное внимание повышению ламинарности потока рабочего тела, можно снизить шумность и повысить эффективность работы. Если верны предположения Ю.Оганесяна, то входной поток также должен быть как можно более ламинарным. Вихревые обогревательные установкиБезусловно, попытки использовать эффект Ранка не только для охлаждения, но и для обогрева препринимались неоднократно. Более того, некоторые образцы производятся серийно, в том числе и в нашей стране. Как ни странно, наиболее широко распространены жидкостные конструкции на эффекте Ранка. Очевидно, это объясняется большей энергоёмкостью теплоносителя и меньшей шумностью их работы по сравнению с газовыми, обусловленной меньшими скоростями рабочего тела. Наиболее известной установкой этого класса является ЮСМАР. К сожалению, следует отметить, что практически все они предназначены для промышленного или полупромышленного применения, о чём свидетельствует хотя бы потребляемая мощность, которая обычно составляет несколько киловатт у «младших» моделей и достигает десятков киловатт у «старших». Заявленный производителем КПД (т.е. соотношение полученного тепла к затраченной электроэнергии) для разных типов установок составляет от 1.2 до 2.4, причём как именно он измерялся — в большинстве случаев неизвестно. Следует заметить, что для компрессорных тепловых насосов (скажем, холодильников и кондиционеров) обычно характерно соотношение перекачанного тепла к затраченной электрической энергии в диапазоне от 2 до 3. В то же время в Интернете существует и много отрицательных отзывов и сообщений об испытаниях, где говорится, что КПД вихревых установок меньше 100% и выход тепла не превышает затраченной электроэнергии. Следует отметить, что здесь принципиально важен сам подход к таким установкам. Если рассматривать их как разновидность «вечного двигателя» со сверхъединичным КПД, то такую установку следует поставить целиком в одно помещение и мерить температуру всей системы в целом — она должна давать тепла больше, чем было потрачено электричества. Если же рассматривать их как тепловой насос, то необходимо разделять зоны отбора и отдачи тепла и оценивать именно эффективность его перекачки — ведь если пытаться оценить эффективность, скажем, обычного холодильника, меряя температуру в кухне, где он стоит, то это будет очевидной глупостью. Наконец, позволю себе заметить, что возможно, некоторые подобные конструкции, внешне воспринимаемые как вихревые, на самом деле используют совсем другие принципы, а вращение или вихревое движение в них являются важными, но вспомогательными средствами. Ярким примером такого устройства, по моему убеждению, является двигатель Клема. ♦ |

khd2.narod.ru

Вихревая трубка Ранка-Хильша.

Экспериментальными исследованиями Ранка в 1933 г. было установлено, что вихревой поток воздуха у оси и на периферии циклона имеет различную температуру. Спутся 13 лет открытие Ранка было подтверждено Хильшем на примере вихревой трубы. В настоящее время вихревые охладители в силу простоты конструкции и эксплуатации имеют широкий диапазон применения.

Охлаждающей средой, применяемой в вихревых охладителях, могут быть воздух, гелий, природные газы и др. Однако воздух является наиболее распространенным хладагентом

.

Вихревая труба (Рис.2 ) обычно имеет цилиндрический корпус 1, внутри которого расположена диафрагма 2. Рядом с ней тангенциально размещен патрубок — сопло 3. В противоположном (горячем) конце трубы расположен дроссельный вентиль 4.

Рис2.

(кликните по картинке для увеличения)

Схема вихревой трубы

где 1 — труба

2 — диафрагма

3 — сопло

4 — вентиль

Вихревой эффект несмотря на довольно продолжительный срок исследований до сих пор не имеет единого, признанного всеми, научного объяснения. Нижеприведенная гипотеза базируется на передаче кинетической энергии в потоке завихренного воздуха.

В сопло 3 подается сжатый воздух. Попадая по касательной в трубу 1 завихряется и приобретает кинетическую энергию. Воздух двигается в вихревом потоке с различной угловой скоростью. У оси трубы скорость вращения больше, чем на периферии. Поэтому внутренние слои воздуха, отдавая кинетическую энергию внешним слоям, охлаждаются до температуры tх и выходят через диафрагму 2. Нагретый до температуры tг воздух выходит через свободный конец трубы. Расход и температура воздуха регулируются дроссельным вентилем 4. Температура охлажденного воздуха зависит от его начальных параметров — давления и температуры, а также от конструкции устройства. При давлении P = 0,4…1 МПа и температуре tн = 20оС воздух может быть охлажден до конечной температуры tх = -80…0оС.

Довольно простая штуковина. Запитать можно от компрессора, которым автомобилисты накачивают колеса. Компрессор питается от 12 вольт. Дает приличное давление, что-то около 3 атмосфер.

Работает труба и на воде, но с более низкой эффективностью. Ватерчиллер на вихревом эффекте.

Конено это ближе к экстриму. Мне кажется, такое охлаждение обойдется дешевле фреонки. Но, скорее всего, будет гораздо шумнее. Но МИНУС 80 градусов!

overclockers.ru

Трубка Ранка Википедия

Вихревой эффект (эффект Ранка-Хилша, англ. Ranque-Hilsch Effect) — эффект температурного разделения газа при закручивании в цилиндрической или конической камере при условии, что поток газа в трубке проходит не только прямо, но и обратно. На периферии образуется закрученный поток с большей температурой, а из центра — в противоположную сторону выходит охлажденный поток. Существует распространённое заблуждение, что температурное разделение происходит путём перемещения молекул газа на прямом проходе вихря (в одну сторону). Но объяснимых физикой причин для такого разделения нет, как нет причин и для вращения центрального жгута в противоположную сторону относительно периферии. В противоположную сторону вращаются микровихри между центральным жгутом и периферией, т. к. жгут вращается с более высокой скоростью относительно периферии. Но катятся они, как ролики в подшипнике, в ту-же сторону, в которую вращаются внешний слой и центральный жгут. Температурное разделение происходит путём теплопередачи от сжатого (и потому горячего) кумулятивным эффектом или имплозией центрального жгута к несжатой периферии, имеющей температуру как на входе. По мере движения к «горячему» концу периферия нагревается от двигающегося ей навстречу сжатого горячего центрального жгута, который в свою очередь наоборот остывает. Т. о. образующийся в трубке вихрь является тепловым насосом компрессионного типа с противоточным теплообменником, способным передать до 100% разницы температур. Поэтому для терморазделения необходим не только прямой, но и обратный проход, как на рисунке. Т. к. после выхода из трубки жгут расширяется до давления окружающей среды (атмосферного), выходящий из «холодного» конца трубки газ имеет температуру намного ниже температуры окружающей среды (если «горячий» конец не заглушен), а всё утерянное им тепло уносится газом с «горячего» конца. Впервые эффект открыт французским инженером Жозефом Ранком в конце 20-х годов, когда Ранк случайно подставил руку к выходу очищенного воздуха изобретённого им ранее промышленного циклона. В конце 1931 года Ж. Ранк подает заявку на изобретенное устройство, названное им «Вихревой трубой» (в литературе встречается как «труба Ранка»). Получить патент удается только в 1934 году в США[1]. В настоящее время реализован ряд аппаратов, в которых используется вихревой эффект, вихревых аппаратов. Это «вихревые камеры» для химического разделения веществ под действием центробежных сил и «вихревые трубы», используемые как источник холода. Также проводились опыты в вихревой трубе с водой. Но по причине её меньшей сжимаемости и большей теплоёмкости аналогичного газам терморазделения добиться не удалось. Вода с обоих концов трубки выходила одной температуры — либо равной температуре входа при маленькой трубке, либо более высокой при большей трубке.

С 1960-х годов вихревое движение является темой множества научных исследований. Регулярно проводятся специализированные конференции по вихревому эффекту, например, в Самарском аэрокосмическом университете.

Существуют и применяются вихревые теплогенераторы[2] и микрокондиционеры.[3]. Эффективность охлаждения с применением эффекта невысока и ниже эффективности традиционных холодильных установок[4], трубки Ранка применяются в тех случаях, когда требуется простота устройства или при отсутствии других источников энергии, кроме сжатого воздуха.

См. также[ | ]

Примечания[ | ]

Литература[ | ]

- А. Д. Суслов, С. В. Иванов, А. В. М

ru-wiki.ru