Гальванические ванны, гальванические емкости от производителя PLAST PRODUCT

Гальваническая ванна

- Герметичность и прочность. Емкость ванн может составлять несколько кубометров электролита, в связи с этим усилия на швы и стенки достигают значительных параметров. Гальванические ванны должны выдерживать запланированные нагрузки без потери герметичности мест соединения.

- Химическая устойчивость. В состав электролитов входят агрессивные химические соединения, некоторые процессы протекают при повышенных температурах. Материал гальванических ванн не должен вступать в химические реакции с растворами, гальваническое покрытие должно выполняться в заданных условиях.

- Универсальность и удобство пользования. В зависимости от технологической необходимости гальванические ванны должны позволять при минимальных потерях времени и средств изменять первоначальное назначение.

- Возможность поддерживать заданные параметры технологического процесса. В зависимости от материалов покрытия и основы гальванизация может выполняться при постоянном подогреве и помешивании. Емкости должны позволять монтировать любое дополнительное оборудование, подключать их к существующим линиям или производить гальванические процессы в автономном режиме.

Виды, технические особенности и линейные размеры гальванических ванн регулируются положениями действующего ГОСТа 23738-85.

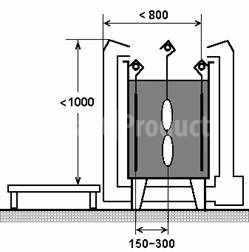

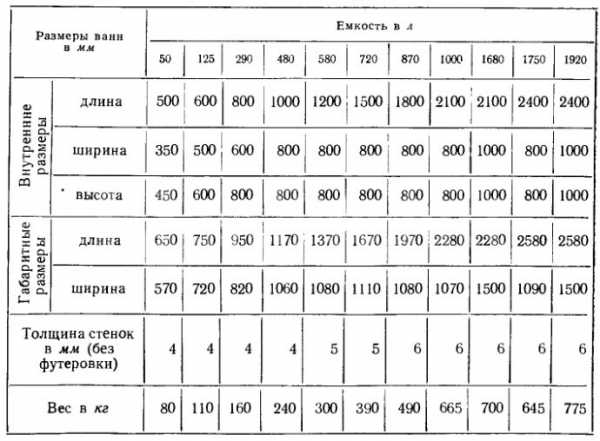

Основные размеры ванн

Стандарт устанавливает шаг изменения длины и высоты в зависимости от объема. Расстояние между полками учитывает особенности деталей и размеры ванн.

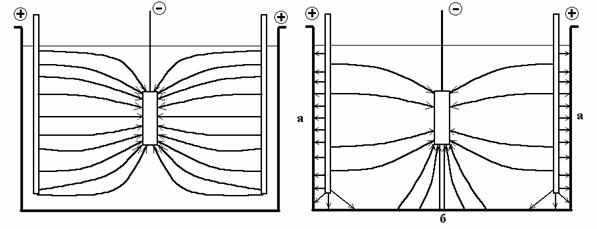

Расположение подвесок деталей для гальванических процессов

Расстояние между соседними анодами в гальванических ваннах подбирается с учетом размеров и формы покрываемых деталей. Уменьшение расстояния приводит к ухудшению первичного распределения тока, что увеличивает неравномерность покрытия. Высота верхнего края ванны регулируется с учетом типа линии, технических характеристик устанавливаемой арматуры и специального оборудования.

Гальванические ванны из пластика

Длина ванны со стороны размещения электродов должна быть кратной ширине подвесок с учетом минимального технологического интервала. За счет этого увеличивается разовая загрузка и повышается рентабельность производства. Дополнительно принимаются во внимание зазоры между водозапорной арматурой, установленной в гальванических ваннах. Если они будут установлены в производственную линию, то в обязательном порядке учитывается расстояние между ними и размеры производственного помещения.

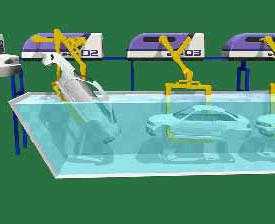

Производственная гальваническая линия

Длина всех однотипных ванн в линии должна быть одинаковой.

Виды гальванических ванн

Стандарт регламентирует возможные типы и размеры гальванических ванн с учетом их назначения.

Ванны без карманов

Имеют несколько вариантов исполнения.

- Исполнение №1. Самая простая конструкция гальванической ванны, наполнение и слив электролита выполняется через верхнюю кромку при помощи подающих насосов или вручную.

Исполнение №1

- Исполнение №2. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в нижней части боковой стенки.

Исполнение №2

- Исполнение №3. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в днище ванны.

Исполнение №3

Гальванические ванны с карманомИмеют два вида исполнения в зависимости от конкретного месторасположения технологического патрубка.

Патрубок гальванической ванны расположен в боковой части кармана. Арматура слива подключается к стенка кармана с любой стороны в зависимости от размещения.

Патрубок гальванической ванны расположен в боковой части кармана

Патрубок расположен в дне кармана. Нижнее расположение слива обеспечивает максимальную полноту удаление раствора.

Патрубок расположен в дне кармана

Ванны применяются для гальванических процессов, химического и электрохимического обезжиривания, травления, горячей и холодной промывки различных деталей и изделий. Карманы гальванической ванны могут располагаться с любой стороны в зависимости от пожеланий заказчика, высота в пределах 10–20% высоты стенки. Карманы служат для частичного слива загрязненного раствора и исключения перелива электролита при загрузке в емкость крупногабаритных деталей.

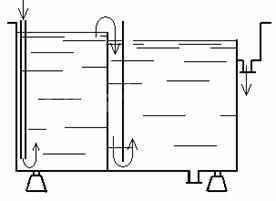

Многокамерные емкостиБолее сложные элементы, используются для качественной промывки деталей до и после покрытия. Имеют несколько видов.

Двухкамерные с нижним изливом. За счет каскадного расположения выполняется перелив раствора.

Двухкамерные с нижним изливом

Двухкамерные с боковым изливом. Арматура для излива может подключаться с обеих торцов.

Двухкамерные с боковым изливом

Трехкамерные однокаскадные. Три каскада позволяют повышать качество обработки деталей за одно наполнение ванны.

Трехкамерные однокаскадные

Трехкамерные двухкаскадные. Среднее отделение ванны постоянно очищается от всплывающих загрязнителей.

Трехкамерные двухкаскадные

Четырехкамерные с боковым изливом. Боковой карман служит для накопления излишков раствора во время погружения большого количества деталей.

Четырехкамерные с боковым изливом

С нижним изливом. Нижнее расположение излива позволяет экономить пространство помещения – ванны можно располагать ближе друг к другу.

С нижним изливом

В зависимости от особенностей гальванического производства, детали могут промываться по различным технологиям, за счет чего улучается качество обработки и уменьшается время. Недостаток многокаскадных емкостей – большие размеры, что может вызывать сложности во время монтажа в небольших по площади производственных цехах.

Гальванические ванны могут изготавливаться стандартных размеров или по индивидуальному эскизу потребителей, второй вариант позволяет в максимальной степени учитывать условия цеха и особенности технологии гальваники.

Объем и размеры гальванических ванн

Материалы изготовления гальванических ванн. Для производства емкостей под гальванику может применяться конструкционная сталь, легированная сталь, титан и пластики. Изготовление ванн из полипропилена считается наиболее перспективным и пользуется популярностью среди многих производителей. Преимущества полипропилена:

- Материал химически инертен. По химическому составу электролиты относятся к агрессивным соединениям гальваники, полипропилен устойчив к большинству кислот, в том числе и при высоких температурах, способен выдержать химический электролиз.

- Сохраняет свои первоначальные показатели прочности при нагреве до +130°С, отлично сопротивляется статическим и динамическим нагрузкам. Кроме того, полипропилен обладает пластичностью, что позволяет ваннам возвращаться к первоначальной геометрии после снятия нагрузки.

- Не впитывает растворы. Очень важный фактор при подготовке емкости под новый электролит, поверхности легко очищаются от остатков старого раствора.

- Технологичность. При необходимости возможна установка дополнительного оборудования

Листовой полипропилен

Технические условия отвечают положениям ГОСТ 26996-86, для повышения качества используются различные добавки. За счет добавок увеличивается устойчивость материала к термоокислительному и фотоокислительному старению, повышаются максимальные температуры нагрева.

Алгоритм проектирования и производства гальванических ваннИзготовление гальванических ванн начинается с изучения технического задания и выбора конкретной марки материала. Выполняется анализ исходных условий и технических возможностей изготовителя. Далее делается:

- Расчет отдельных элементов ванны в зависимости от максимальных нагрузок, конструкционных особенностей емкости и методах гальваники.

- Разработка рабочих чертежей с деталировкой каждого узла.

- Составление номенклатуры и количества материалов.

- Разработка технологии производственных процессов.

- Составление калькуляции.

Заказчик знакомится с проектной документацией, при желании вносит свои правки и после согласования всех нюансов подписывает договор на выполнения работ.

Производство гальванических ванн начинается составления схемы раскроя листового материала. Размещение деталей делается таким образом, чтобы минимизировать количество непродуктивных отходов и снизить себестоимость изделия. Раскрой выполняется на специальном оборудовании и приспособлениях, конкретная технология подбирается в зависимости от параметров листов.

Раскрой листов

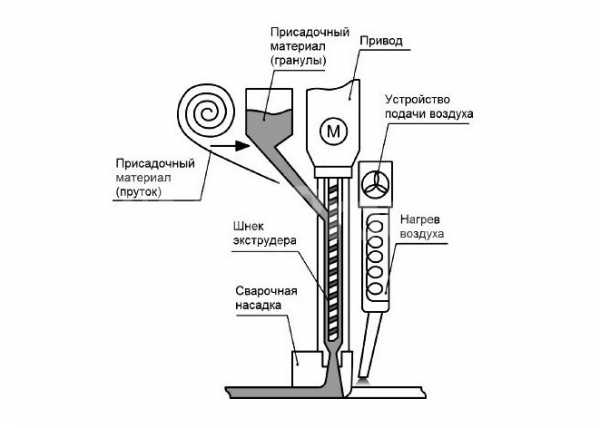

После раскроя проверяются линейные размеры и подготавливаются торцы к свариванию. Вид наложения шва зависит от толщины листов и назначения узла, рекомендации даются в проектной документации на каждое изделие. Качество сварных швов регулируется положениями ГОСТа Р 56155-2014.

Технологические особенности сварки

Сварка полипропилена

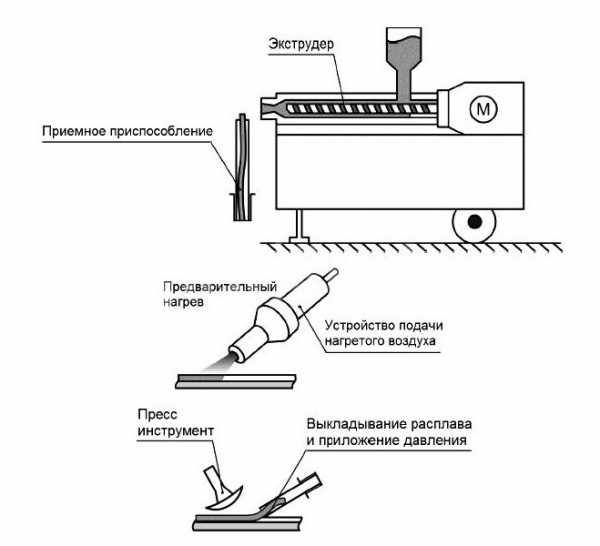

Экструзионная сварка для гальванотехники может выполняться в автоматическом или ручном режиме, непрерывно или с прерыванием процесса. В качестве присадочного материала применяется такая же марка полимера, как и у листов. Форма поверхности специальной сварочной насадки подбирается с учетом формы шва, для нагревания прибора применяется горячий воздух или инертные газы. Второй метод обеспечивает повышенные показатели сварного шва и используется для особо ответственных узлов.

Схема непрерывной сварки

Линейная скорость наложения сварного шва зависит от количества расплавленного материала, выходящего из сопла, при этом должны соблюдаться параметры предварительного нагрева свариваемых поверхностей. При непрерывном методе сварки гальванотехники расплав присадочного материала постоянно подается в зону наложения шва и с помощью сварочной насадки прижимается к предварительно нагретому материалу. При этом весь объем разделки должен быть полностью заполненным, одновременно делается защита от перенаполнения. Скорость заполнения разделки в обязательном порядке должна совпадать с линейной скоростью движения установки.

Схема сварки с периодической подачей расплава

Сварка гальванотехники с периодической подачей используется в случаях ограниченного рабочего пространства, расплавленная присадка подается под разделку, шов формируется специальным пресс-инструментом.

В перечень оборудования для экструзионной сварки гальванотехники входит: пластифицирующая система (нагревательная камера или экструдер), система предварительного нагрева для расплавления поверхностей свариваемых элементов и сварочной насадки или пресс-инструмента.

Требования к сварным швам

- При перекрещивании они должны располагаться в шахматном порядке

- Расстояние между швами на гальванотехнике должно быть в три раза больше их ширины, но не менее 5 см.

- При стыковке деталей гальванотехники их толщина должна быть одинаковой.

- Фома разделки стыковочных поверхностей должна обеспечивать их полное наполнение.

После проверки качества швов гальванической ванны оформляется протокол соответствующей государственной формы.

plast-product.ru

Гальванические ванны

Расчёт гальванических ванн

В таблице ниже представлен расчёт типовых гальванических ванн из полипропилена.

ДхШхВ мм/объём Л | Ванна из Полипропилена | Ванна с крышкой | Ванна с крышкой и бортотсосом | Ванна с крышкой, бортотсосом и фильтрацией |

300х350х500/50л. | 2550 | 3100 | 3690 | 35690 |

400х500х500/100л. | 4760 | 5846 | 6710 | 38910 |

500х600х500/150л. | 5870 | 7370 | 8481 | 40980 |

500х750х500/200л. | 9180 | 10990 | 12089 | 46090 |

500х1000х600/300л. | 12220 | 14549 | 16020 | 51125 |

650х1000х600/400л. | 19871 | 22750 | 24704 | 60705 |

700х1200х600/500л. | 23201 | 26805 | 29118 | 67120 |

Гальванические ванны можно классифицировать по типу процессов для проведения которых они используются:

Цинкование используют для защиты металлических деталей или изделий от коррозии. Чаще всего цинковое покрытие наносят на детали из стали и чугуна для защиты от окисления метала во влажной среде, на открытом воздухе для защиты от разрушающего воздействия атмосферы. Часто детали перед нанесением цинкового покрытия подвергают предварительному фосфатированию для повышения защитных свойств. Для цинкования деталей на подвесках или насыпным способом (в колоколах или барабанах) чаше всего используют сернокислые электролиты ZnSO4 с концентрацией 100-200 г/л. Гальванические ванны из полипропилена прекрасно подходят для этого процесса и химически стойки к таким электролитам при температуре до 60 градусов. Ванны цинкования изготовленные на нашем производстве отвечают всем требованиям безопасности и имеют прекрасные эксплуатационные характеристики. Мы изготавливаем ванны для нанесения гальванических покрытий уже более 10 лет и имеем огромный опыт в проектировании, изготовлении и введении в эксплуатацию гальванического оборудования. Ванны по вашему желанию могут быть укомплектованы крышками, бортовыми отсосами, барботёром, системой нагрева, регулируемыми опорами, сливными патрубками и запорной арматурой. Так же компания Полимеризделия в 2015 году начала выпуск фильтровальных станций собственного производства и готова предложить укомплектовать наши ванны и системой фильтрации электролита.

Цинкование используют для защиты металлических деталей или изделий от коррозии. Чаще всего цинковое покрытие наносят на детали из стали и чугуна для защиты от окисления метала во влажной среде, на открытом воздухе для защиты от разрушающего воздействия атмосферы. Часто детали перед нанесением цинкового покрытия подвергают предварительному фосфатированию для повышения защитных свойств. Для цинкования деталей на подвесках или насыпным способом (в колоколах или барабанах) чаше всего используют сернокислые электролиты ZnSO4 с концентрацией 100-200 г/л. Гальванические ванны из полипропилена прекрасно подходят для этого процесса и химически стойки к таким электролитам при температуре до 60 градусов. Ванны цинкования изготовленные на нашем производстве отвечают всем требованиям безопасности и имеют прекрасные эксплуатационные характеристики. Мы изготавливаем ванны для нанесения гальванических покрытий уже более 10 лет и имеем огромный опыт в проектировании, изготовлении и введении в эксплуатацию гальванического оборудования. Ванны по вашему желанию могут быть укомплектованы крышками, бортовыми отсосами, барботёром, системой нагрева, регулируемыми опорами, сливными патрубками и запорной арматурой. Так же компания Полимеризделия в 2015 году начала выпуск фильтровальных станций собственного производства и готова предложить укомплектовать наши ванны и системой фильтрации электролита.

Хромирование. Хромовое покрытие предотвращает разрушительное воздействие большинства газов и органических кислот на металлические детали. Так же хромовое покрытие прекрасно переносит равномерную нагрузку в том числе и динамическую, но разрушается при точечных(сосредоточенных) нагрузках. Самым распространённым электролитом для нанесения хрома является окись хрома и серной кислота концентрацией от 100 до 300 г/л. Для изготовления внутренней части ванн хромирования мы используем материал PVDF. PVDF на порядок дороже чем полипропилен и поэтому стоимость оборудования значительно выше простых гальванических ванн. Наша компания при изготовлении таких ванн использует технологию футеровки что позволяет нам значительно сократить расход дорогостоящих материалов и минимизировать стоимость ванн для хромирования. Суть заключается в том, что мы изготавливаем ванну из полипропилена и используем её как силовой каркас, из PVDF сваривается герметичный вкладыш, который вкладывается внутрь ванны. Используя такой вариант изготовления гальванических ванн мы изолируем полипропилен от контакта с электролитом тем самым значительно увеличивая срок эксплуатации изделия.

Кадмирование. Покрытие кадмием используют для зашиты поверхности при контакте с морской водой, а так же для защиты пружин и различных крепёжных элементов (винтов, гаек, болтов, саморезов). Для нанесения кадмия так же как и для процесса хромирования в конструкции ванны приходиться использовать PVDF так как химстойкости полипропилена недостаточно. Так же ванны кадмирования можно изготавливать из поливинилхлорида ПВХ (до 60 Гр.) или ХПВХ (до 80Гр.) При изготовлении ванн кадмирования небольшого размера корпус ванны изготавливается из ПВХ, для габаритных изделий корпус изготавливается из полипропилена и футеруется ПВХ или PVDF. Компания Полимеризделия производит гальванические ванны любого размера и конструкции, а так же комплектуем их насосами, системами нагрева и другим вспомогательным оборудованием.

Кадмирование. Покрытие кадмием используют для зашиты поверхности при контакте с морской водой, а так же для защиты пружин и различных крепёжных элементов (винтов, гаек, болтов, саморезов). Для нанесения кадмия так же как и для процесса хромирования в конструкции ванны приходиться использовать PVDF так как химстойкости полипропилена недостаточно. Так же ванны кадмирования можно изготавливать из поливинилхлорида ПВХ (до 60 Гр.) или ХПВХ (до 80Гр.) При изготовлении ванн кадмирования небольшого размера корпус ванны изготавливается из ПВХ, для габаритных изделий корпус изготавливается из полипропилена и футеруется ПВХ или PVDF. Компания Полимеризделия производит гальванические ванны любого размера и конструкции, а так же комплектуем их насосами, системами нагрева и другим вспомогательным оборудованием.

Никелирование. Покрытие никелем используют для зашиты деталей от коррозии, а также для получения декоративной поверхности. Для нанесения никеля чаше всего используют серно-кислые электролиты с концентрацией кислоты от 100 до 160г/л. Гальванические ванны для никелирования изготавливаются из полипропилена. Ванны изготовленные нашей компанией имеют повышенный срок службы и прекрасные эксплуатационные характеристики. Мы используем только качественные материалы от проверенных производителей и имеем парк современного станочного оборудования. Такой подход к производству гальванических ванн даёт нам возможность изготавливать изделия с высокой точностью, проверять их на герметичность, комплектовать различным оборудованием, а наши возможности проектирования и прочностных расчётов позволяют еще на этапе разработки изделий прогнозировать его срок службы и оптимизировать конструкцию гальванических ванн.

Меднение. Медное покрытие чаше всего используют как вспомогательное(подслой) перед покрытием никелем или хромом. Медь прекрасно защищает железо от коррозии. Для нанесения меди гальваническим способом используют кислые и щелочные электролиты. Самыми популярными кислыми электролитами являются сульфатные и фторборатные электролиты. Среди щелочных электролитов большое распространение получили цианидные, пирофосфатные и этилендиаминовые электролиты. Ванны меднения мало чем отличаются от ванн для никелирования и также изготавливаются из полипропилена. При выборе гальванической ванны меднения стоит обратить внимание на тип электролита с помощью которого вы собираетесь покрывать детали. При использовании кислых электролитов температурный режим от 15 до 35 градусов, а при использовании щёлочных от 50 до 75 градусов. Такой контраст температуры сильно влияет на конструкцию гальванической ванны из полипропилена. При рабочей температуре до 35 градусов ванна будет изготовлена из более тонкого матерала и иметь меньшее количество элементов жесткости, а при температуре до 70-75 градусов наоборот ванна должны быть значительно жёстче и с большей толщиной стенки.

Промывка. Ванны промывки являются неотъемлемой частью любого гальванического процесса. Ванны для промывки можно условно разделить на два основных типа: Ванны холодной промывки и ванны для горячей промывки. Конструкционные особенности ванн этих двух типов обусловлены температурным режимом их эксплуатации. Ванны холодной промывки требуют меньших толщин материалов и рёбер жесткости, тогда как ванны с большей рабочей температурой требуют дополнительного усиления. Ванны могут быть изготовлены с применением так называемого каскадного перелива для экономии проточной воды. В таком случае корпус ванны изготавливается больше по ширине и разделяется поперечными стенками, такой подход позволяет экономить материал и получать например, три стадии промывки в одной ванне, а не изготавливать три.

polimerizdeliya.ru

часть1. Гальваническая установка – мастер-класс для начинающих и профессионалов

Данный мастер-класс написан, чтобы узнать — насколько интересен публике процесс гальванического напыления металла. Есть два подхода к делу: можно потратить много времени и мало денег, а можно наоборот. Идея мастер-классав том, чтобы затратить на материалы и инструменты как можно меньше денег, буквально — собрать все из того, что есть дома. Образование физического факульткта и изголодавшийся по работе мозг молодой мамы в декрете не оставили мне выбора — я начала изобретать велосипед, хотя подробного описания «для чайников» в сети не нашла (что и решила исправить). В этот раз я опишу только самое начало — сборка цепи гальванической установки. Если это окажется и нтересно, в следующих мастер-классах я подробно опишу все оставшиеся этапы. Получилось «многабукав», как говорят сейчас в интернете, но мне хотелось, чтоб было понятно.

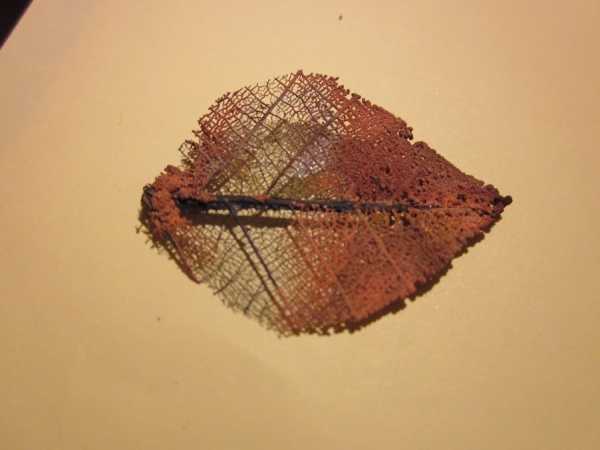

Итак, мы задались целью обмеднить что-нибудь. Для меня это был скелетированный листик.

Для этого нужно:

1. собрать установку,

2. приготовить электролит

3. нанести токопроводящий слой на образец

4. провести сам процесс гальванизации.

Каждый из этих этапов имеет свои трудности. Итак, установка. Для того чтобы быстро собрать установку, нам потребуется, во-первых: автомобильный выпрямитель (такая штука для зарядки автомобильного аккумулятора). Его можно заменить зарядкой от старого телефона или любого другого маломощного устройства, но это несколько сложнее (позже объясню). медная проволока или медный провод. Второе куда предпочтительнее: по проволоке должен идти ток, а медная проволока в мотках бывает покрыта специальной пленкой, пока ее не обожжешь — к ней не подцепиться. А в проводе, который вы достали из изоляции, вы можете быть уверены. Можно отрезать шнур с вилкой от какого-нибудь сломанного прибора, который во время не выбросили, или взять какой-нибудь завалявшийся кусочек. Или купить провод в любом авто-или строительном магазине. Проволока нужна разная. толстая (около 1-2мм) для создания штанги для подвешивания предметов в гальванической ванне, тонкая — подвешивать предметы (листик) за штангу.

В третьих — маленькая электрическая лампочка и пару зажимов-крокодилов (не обязательно). Это понадобится нам для контроля и снижения тока.

В четвертых — пластмассовая миска, которую мы будем гордо именовать » гальваническая ванна» 🙂 Подойдет любая емкость, такая, чтобы в нее помещалось все то, что вы планируете обмеднить (по очереди, конечно 🙂 ). Я купила в хозтоварах емкость для сыпучих пргодуктов за 60р. Можно взять стеклянную банку.. Главное, чтобы не разъело электролитом!

В пятых — медная пластина, а еще лучше две. Я свою нашла на даче в сарае. Если нет пластины — как временное решение подойдет медный провод/проволока. Берете любую подходящую плотную пластмасску и делаете плотную обмотку проволокой на глубину вашей емкости. Но, как постоянный вариант это годится только для очень толстой проволоки — 2 и более мм. Тонкую проволоку через неделю-две разъест электролитом. В емкости, под слоем электролита, вы не увидите истончение и разрыв, и будете грустно гадать, куда делся ток и почему ничего не работает..

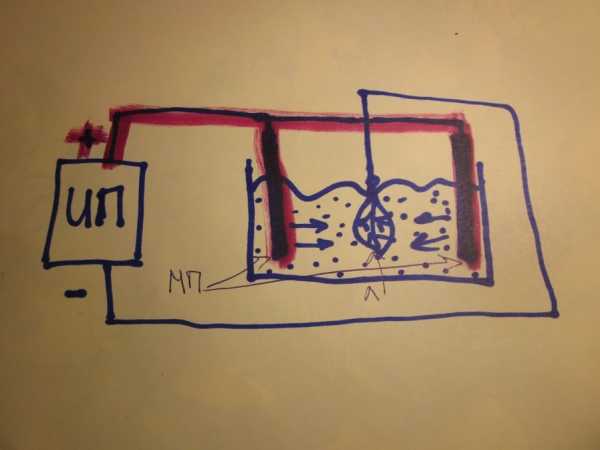

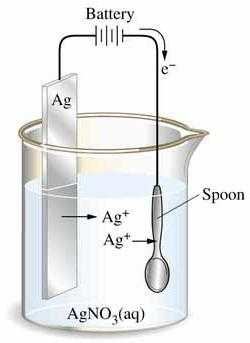

Теперь, чтобы понимать, что мы делаем, опишем принцип работы нашей установки (см. схему). Уж простите, за такой рисунок, делаю МК ночью, уложив ребенка.. Задача такая: через электролит к нашему листику должен течь ток. Ток создается ионами меди. Они, создавая ток в растворе, стремятся к образцу (листику), оседают на нем, формируя тонкий и прочный слой атомарной меди. Из школьной физики мы помним (или поверьте на слово 🙂 ), что ток течет от плюса к минусу. Значит, если на медную пластину подать плюс, а на листик — минус, то через электролит от медной пластины к листику потечет ток, все заработает. На схеме ИП — источник питания (зарядка), МП — медные пластины, Л — листик. Красным — то что подключается на «плюс», синим — то что на «минус».

Итак, для начала берем медную пластину и вставляем ее в гальваническую ванну. Лучше поставить две пластины с двух сторон, чтобы ток тек с обеих сторон и меднение происходило равномерно. Можно и больше, тут уж зависит от широты души и количества медных пластин 🙂 Пластину лучше закрепить, тут есть варианты. У меня пластинка одна, только согнутая, потому я проделала в емкости дырочки нагретым гвоздем и вкрутилв в них саморезы — они и прижали мою пластину. Не очень эстетично получилось, зато работать будет..

Теперь из толстой проволоки делаем подвес для того, что будем меднить. И подвешиваем что-нибудь, на чем не жалко пробовать.

Теперь можно сразу подцепить источник тока: красную клемму (плюс) за медную пластину, черную (минус) за подвес. Если бы все было так просто… Автомобильный зарядник работает с определенным дмапазоном токов и напряжений, ток может оказаться великоват для нас. Тогда осаждение меди пойдет слишком быстро, она осядет вот такими пупырышками.

Или вообще вот такими хлопьями, корорые легко соскребаются пальцем.

Надо уменьшить ток. Чем дольше и медленне мы напыляем медь, тем ровнее и плотнее будет слой. От вас же не требуется напылять его силой мысли — та что поставили слааааабенький ток, и идите по делам, изредка проверяя, как там дела. Но как уменьшить ток, если мы итак поставили минимально возможный на зарядке? Курс школьной физики говорит — добавить в цепь лампочку! Будет дополнительное сопротивление и ток уменьшится. Берем маленькую лампочку (например, самую простую и дешевую для габаритов автомагазине),

приматываем изолентой два контакта (для удобства можно просто два куска провода).

Лампочке все равно, с какой стороны ей попадут плюс, с какой минус — не бойтесь перепутать.

Внимательно следите чтобы провод касался только одного контакта лампы! иначе ток не пойдет сквозь лампу и толку от нее не будет.

И вот теперь можно собрать цепь: плюс от зарядки к лампочке, лампочку к медной пластине, минус от зарядки к подвесу. Напряжение на моей установке 0.7 Вольта, ток порядка 0.05 — 0.1 А. Это не опасно, хотя, не очень приятно, если забыть о технике безопасности и почувствовать на себе (да-да, каюсь, было)..

Теперь осталось налить электролит, и можно пробовать!

А теперь немного о лампочке. Автомобильный зарядник светит диодом и жужжит даже когда через его клеммы не идет ток — он делает это когда просто включен в розтку. А вот лампочка будет гореть только если в цепи есть ток и идет процесс гальванизации, так что очень удобно ходить мимо, просто поглядывая на лампочку. Если она погасла — ток пропал. Пока я писала эти строчки, я увидела как погас свет — опробовала новуб систему подвеса листиков, но крепление разъело электролитом и листик, оторвавшись, упал. Без лампы я бы так сразу об этом не узнала.

Почему неудобно использовать зарядку от телефона: во-первых непонятно где плюс и минус, а во вторых — она дает ток около 0.8А, то есть в 8 ра больше — нужно больше ламп, или какое-то другое сопротивление…

Но, это только начало! Дальше надо приготовить электролит, правильно нанести токопроводящий слой (ведь наш листик ток не проводит) потом проследить чтобы листик нормально гальванизировался.. И, если все хорошо, у вас получится вот такой замечетальный ажурный металлический листик!

Устройство для зарядки, да и почти все прочее есть почти в каждом доме, где есть автомобиль. Все «крокодилы» можно легко заменить скрутками, так что стоимость «стартового комплекта» минимальна. Если вас не увлечет это занятие, не придется жалеть о потраченных средствах. Удачи!

P.S.: Хоть это и не относится к этому разделу, упомяну — помните , что работать с электролитом нужно в перчатках! Что при меднении выделяется газообразный водород, который взрывоопасен в больших количествах. Конечно, для взрыва вам надо обмеднить, минимум, шкаф, но все же приоткройте форточку..

P.P.S.: я очень надеюсь, что объяснила понятно, если что — спрашивайте! Это мой первый МК, рука еще не набита..

www.livemaster.ru

Обзор материалов для гальванических ванн / Статьи и обзоры / Элек.ру

Ванны, т.е. ёмкости, содержащие рабочие растворы, в которых выполняются подготовительные, основные (процессы покрытия) и заключительные операции химической или гальванической (электрохимической) обработки поверхности деталей, являются основным видом оборудования гальванических цехов и участков.

Несмотря на чрезвычайное разнообразие применяемых ванн, к ним предъявляется ряд общих требований: герметичность, химическая инертность материала ванны к содержащемуся в ней раствору, возможность создания и поддержания заданного теплового режима; удобство и безопасность обслуживания. Различие в конструкции ванн определяется прежде всего особенностями технологического процесса, требующими подогрева или охлаждения электролита, перемешивания, качания штанг, непрерывной фильтрации, наложения различных физических факторов (ультразвука, магнитного поля, протока электролита и т.п.). Кроме того, для электрохимических ванн необходим также подвод электрического тока требуемой полярности и силы с возможно большей равномерностью распределения тока по поверхности деталей и меньшими потерями электрического напряжения.

Применяемые в гальванических цехах ванны по способу загрузки принято разделять на две группы: ванны ручной загрузки (стационарные) и ванны с механизированной загрузкой.

1.1. Основные параметры и размеры ванн

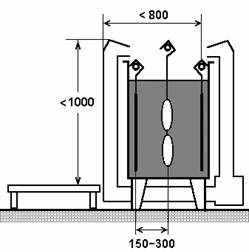

Рис. 1.1Основные размеры ванн ручного обслуживания

Рис. 1.2 Расположение подвесочных приспособлений и змеевика по длине ванны

Расстояние между центрами соседних анодной и катодной штанг выбирают в пределах 150–300 мм в зависимости от размеров и формы покрываемых деталей (рис. 1.1). Чем меньше расстояние между катодом и анодом, тем хуже первичное распределение тока и тем больше разница в свойствах и толщине покрытия на различных участках поверхности деталей.

Для ванн ручного обслуживания при наличии одностороннего доступа к ванне их ширина ограничена возможностью человека протянуть руку для работы примерно на 800 мм. При наличии рабочих проходов с обеих сторон ванны, допускающих её двустороннее обслуживание, ширина ванны может быть больше (не более, чем вдвое). При наличии устройства для механизированного подъёма любой катодной или анодной штанги вместе с подвесками ширина ванны эргономическими критериями не лимитируется.

Высота верхнего края ванны, включая арматуру (штанги), бортовой отсос и т.п., от уровня напольных решёток или площадки обслуживания должна находиться в пределах 850–1000 мм. При необходимости установить более глубокую ванну её либо заглубляют, либо поднимают уровень напольных решёток во всем помещении (по крайней мере, на возможно большей его площади).

Длина ванны (обычно по длиной стороне ванны располагают аноды) должна быть кратной ширине подвесочного приспособления с небольшим припуском на интервалы между подвесками. Дополнительно длина ванны увеличивается на припуски для труб змеевиков и барботёров и на повышенные зазоры между крайними подвесками и торцовыми стенками ванны или трубами (в случае, если они металлические) для снижения эффекта биполярного электрода. Длина всех ванн, в которых проводятся длительные операции, одной линии должна быть одинаковой.

1.2. Конструкция ванн и материалы для их изготовления

В зависимости от назначения ванн применяются различные типы корпусов. Показанный на рис. 1.3 корпус ванны без кармана применяется для следующих технологических операций: электролитического нанесения покрытий, травления, улавливания, активирования (декапирования), пассивирования, осветления, оксидирования, окрашивания алюминия, нейтрализации, химического и электрохимического полирования, удаления некачественных покрытий, снятия шлама.

Рис. 1.3. Корпус ванны без кармана

Рис. 1.4. Корпус ванны с карманом

Корпуса ванн, предназначенных для холодной и горячей промывки, химического и электрохимического обезжиривания и травления алюминия, изготавливаются с карманом (рис. 1.4), который служит для слива верхнего сильно загрязнённого слоя жидкости. Расположение карманов допускается как с правой, так и с левой стороны корпуса ванны. Высота сливного кармана должна составлять не менее 10-20 % высоты ванны для исключения перелива жидкости из кармана обратно в ванну при погружении в неё крупногабаритных деталей.

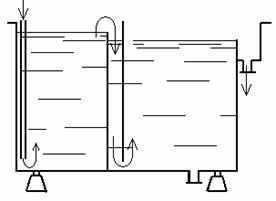

Корпуса ванн, показанных на рис. 1.5 и 1.6, предназначены для двух- и трёхступенчатой противоточной (двух- и трёхкаскадной) промывки. Детали начинают промывать в крайней правой «грязной» секции с карманом, из которого вода сливается в канализацию, а заканчивают в левой «чистой» секции, куда поступает чистая вода для промывки из цехового водопровода.

Из «чистой» секции вода равномерно переливается через специальные перегородки в нижние части следующих секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Эти перегородки устанавливаются на расстоянии 50 мм от разделительных стенок секций и несколько выше их.

В гальваническом производстве встречаются ванны, имеющие более трёх ступеней промывки. Эти ванны применяют, например, при покрытии деталей драгоценными металлами. Объясняется это тем, что при большем числе ступеней промывки в канализацию выносится (теряется) меньше драгоценного металла.

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

В ваннах многоступенчатой противоточной промывки чистая вода поступает сначала в секцию, наиболее удалённую от кармана, переливается в следующую секцию и так до тех пор, пока не попадает в карман, а из него — на очистку. Промываемые детали движутся навстречу потоку воды, т.е. сначала попадают в наиболее «грязную» секцию с карманом, потом — в следующую и так до тех пор, пока не попадут в последнюю «чистую» секцию. Эффективность применения противоточной каскадной промывки рассмотрена в главе 9.

Кроме показанных выше корпусов ванн на практике встречается целый ряд корпусов ванн другой конструкции, предназначенных в основном для промывки.

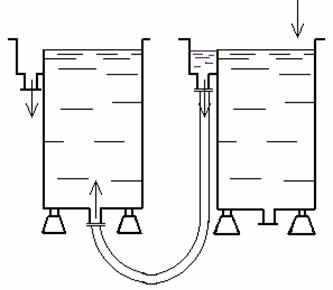

Рис. 1.7. Корпус трёхсекционной ванны двухкаскадной промывки

На рис. 1.7 показан корпус трёхсекционной ванны двухкаскадной промывки для случая, когда в одном корпусе размещены две ванны двухкаскадной промывки в холодной воде после двух технологических операций. Общей для обеих ванн в таком корпусе является средняя «чистая» секция, в которую подается вода из цехового водопровода. Из средней секции вода равномерно переливается через перегородки в нижние части крайних секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Трёхсекционная ванна двухкаскадной промывки устанавливается между технологическими ваннами, после обработки в которых детали промываются в этой промывной ванне. Детали из технологических ванн, расположенных слева и справа от трёхсекционной ванны двухкаскадной промывки поступают сначала в крайние секции с более грязной водой, а затем — в среднюю секцию. Применение таких ванн промывки экономит производственную площадь, сокращает расход конструкционных материалов, упрощает схемы подвода воды и сжатого воздуха.

Недостатком таких корпусов ванн является их громоздкость. Это вызывает ряд проблем при их изготовлении, монтаже или демонтаже. Для устранения этого недостатка корпус трёхсекционной ванны двухкаскадной промывки изготавливают составным. На рис.1.8 показана такая система, состоящая из двух ванн промывки, соединённых собой трубами. При установке справа или слева ещё одной ванны промывки с карманом можно получить трёхсекционную ванну противоточной каскадной промывки. Перелив воды из правой «чистой» секции в левые с более грязной водой осуществляется через карманы по трубам аналогично схеме сообщающихся сосудов. Такие ванны занимают в линии больше места, так как в этом случае между секциями размещается верхняя отбортовка и карманы, однако преимущества таких корпусов очевидны.

Рис. 1.8. Схема соединения корпусов ванн промывки

Если слив промывной воды из ванны осуществляется сверху ванны, то залив воды должен производиться в нижнюю часть ванны. В этом случае наливную трубу для подачи воды опускают в ванну так, чтобы нижний конец трубы не доходил до дна ванны примерно на 50-100 мм, а верхняя часть трубы выше уровня воды заканчивалась воронкой, в которую вода должна течь из водопроводного крана свободной струей (рис. 1.9 а, б).

Рис. 1.9. Способы наполнения и слива воды в промывных ваннах

Опускать трубу водопровода без разрыва струи над воронкой нельзя из опасения засасывания промывной воды в общий водопровод в случае падения в нём напора. Если промывная вода сливается из нижней части ванны, то наливают воду сверху свободной струей из водопроводного крана (рис. 1.9 в, г).

Корпуса электролитических ванн, подключенных к источникам питания постоянного тока, во избежание утечки тока, а также для защиты от блуждающих токов следует устанавливать на изолирующие опоры из фарфора. Марка изолятора — СН-6 (изоляторы опорные внутренней установки). Корпуса остальных ванн устанавливают на металлические опоры.

Дно корпуса должно иметь уклон 1:100 или 1:50 в сторону патрубка донного слива. Для уменьшения потери полезной высоты в ваннах длиной 2 м и более дно корпуса делают с уклоном 1:100.

Стенки ванн, в которых рабочая температура растворов превышает 60 °С, для уменьшения потерь тепла изолируют с помощью минеральной ваты и закрывают стальными листами. Дно ванны и карманы теплоизоляции не имеют. При наличии на боковых стенках сливных патрубков, карманов и др. в теплоизоляции для них делаются вырезы.

Для увеличения жёсткости верхних краев боковых стенок ванн производят обвязку их по периметру уголком размером от 50×50×5 до 100×100×10 мм или швеллером высотой от 80 до 120 мм. Полученная таким образом отбортовка может служить для установки на них барботёров, нагревателей, бортовых отсосов, опор для штанг и т.п.

Корпуса ванн высотой 1250 мм и выше рекомендуется обвязывать примерно по середине высоты дополнительными поясами из швеллера для предотвращения образования «бочкообразности». Корпуса ванн длиной 2,5 м и более рекомендуется обвязывать дополнительно вертикальными стойками .

Ванны из углеродистой стали. Сталь марки Ст-3 является до сих пор достаточно распространённым материалом для изготовления ванн. Толщину стального листа для ванн объёмом менее 600 л следует брать не менее 5 мм, для ванн объёмом 600 л и более — не менее 7 мм. Внутренние стороны стенок ванн футеруют винипластом или пластикатом.

Ванны из коррозионностойкой стали. В некоторых случаях, например для химического полирования в концентрированных кислотах, необходимо делать ванны из коррозионностойкой хромоникелевой стали, которая устойчива в смеси крепких кислот, содержащей хотя бы несколько процентов азотной кислоты или иного сильного окислителя, но в отсутствии соляной или плавиковой кислот. Добавка в сталь титана предохраняет её от межкристаллитной коррозии. Для изготовления корпусов ванн обезжиривания и горячей промывки применяют без футеровки следующие стали: Х18Н9Т, 12Х18Н10Т, ОХ18Н10Т, Х18Н12Т, ОХ18Н12Б, ОХ21Н15Т, ОХ17Т, Х25Т, 08Х22Н6Т. Для электрохимических ванн требуется футеровка из электроизоляционного материала.

Ванны из титана. Универсальным материалом для изготовления ванн является титан, обладающий высокой химической стойкостью во многих агрессивных средах. Срок службы титановых ванн в 5-7 раз больше, чем стальных. Высокая коррозионная стойкость и физико-механические характеристики титана позволяют уменьшить толщину стенок ванн более чем в 2 раза. Для изготовления корпусов ванн применяют титановые сплавы следующих марок: ВТ0, ОТ4—0, ВТ1, ОТ4, ВТ1—0 (ГОСТ 19807–74). Футеровка стенок ванн не требуется за исключением электролитических ванн.

Ванны из полипропилена. Полипропилен — наиболее перспективный материал, обладающий высокой химической стойкостью, износостойкостью, термостойкостью (до 130 °С без механических нагрузок), высоким сопротивлением ударным нагрузкам, удовлетворительной механической прочностью, низким водопоглощением, низкой водо- и паропроницаемостью, высокими диэлектрическими свойствами. Полипропилен устойчив к воздействию водных растворов неорганических соединений (солей) и к воздействию почти всех кислот и щелочей, даже при высокой их концентрации и температуре выше 60 °С.Только такие сильные окислители, как, например, хлорсульфоновая кислота, олеум и концентрированная азотная кислота, могут разрушить полипропилен уже при комнатной температуре. Непрерывное понижение химической стойкости полипропилена с последующим лавинообразным разрушением имеет место только в электролите для электро полирования коррозиестойких сталей при температуре 80 °С. В этом растворе аналогично ведёт себя и винипласт, но уже при температуре 60 °С. Полипропилен особенно чувствителен к воздействию света, это надо учитывать во всех областях применения продукта. Полипропилены имеют хорошую устойчивость к световому излучению видимой области спектра. Воздействие же (даже кратковременное) ультрафиолетового излучения (излучения с длиной волны 290-400 нм) и кислорода воздуха делает полипропилен хрупким и приводит к повреждению поверхности: потере блеска, растрескиванию и «мелованию» поверхности, ухудшению механических и физических свойств полимера. Этот процесс ускоряется при повышенной температуре окружающей среды.

Высокая химическая стойкость полипропилена в электролитах для нанесения покрытий дополняется тем, что он не оказывает влияния на электропроводность растворов и обладает высокой прочностью. Ванны из полипропилена, как правило, изготавливаются из блочных конструкций, уже имеющих ребра жёсткости, и поэтому не требуют дополнительной обвязки (рис. 1.10).

Рис. 1.10. Общий вид ванны из полипропилена

1.3. Защита корпусов ванн

Футеровка, т.е. облицовка внутренних поверхностей металлических корпусов гальванических ванн химически стойкими материалами, выполняет двоякую роль: защищает стенки ванн от разрушения при воздействии растворов и предохраняет раствор от загрязнений продуктами растворения материала стенок. Кроме того футеровка металлической ванны, предназначенной для проведения электрохимических процессов, препятствует прохождению тока по корпусу ванны (рис. 1.11). В отсутствии футеровки электрическое поле искажается. Часть тока протекает по стенкам ванны в силу значительно большей электропроводности металла по сравнению с электролитом. На боковых стенках (область «а» на рис. 1.12) будет происходить осаждение металла анода, дно под деталью (область «б» на рис.1.12) будет растворяться, а покрытие на детали будет отличаться значительной неравномерностью по толщине — на нижнем крае детали покрытие будет отличаться повышенной толщиной и иметь плохое качество (подгар, губка и т.п.).

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

Из металлических футеровочных материалов для зашиты ванн применяют листовой свинец марок С1 или С2. Свинец стоек в растворах концентрированной серной кислоты и её солей, в концентрированных щавелевой, уксусной и винной кислотах, в сернистой, хромовой, плавиковой (холодной) и фосфорной кислотах. Свинец нестоек в азотной и соляной кислотах, а также в очёнь мягкой водопроводной воде, ограниченно стоек в едких щелочах, сильно растворяется в известковой воде, содержащей 0,1 % Са(ОН)2 при доступе кислорода.В каждом конкретном случае материал для футеровки выбирается в зависимости от агрессивности раствора, его температуры, размеров ванны и других эксплуатационных условий. Для футеровки применяют пластмассовые, металлические материалы, резину или керамические плитки. В настоящее время керамические плитки практически не применяются. Объясняется это трудоёмкой и главным образом ручной технологией нанесения футеровочного покрытия, строгими требованиями к жёсткости корпуса ванны и невозможностью защищать оборудование, имеющее не только плоские внутренние поверхности.

Свинец применяли в основном для футеровки ванн хромирования, электрополирования и глубокого анодирования алюминия. В настоящее время из-за недостаточной стойкости свинца при эксплуатации электролитов хромирования и их загрязнения соединениями свинца свинцовую футеровку заменяют на другие материалы.

Для антикоррозионной защиты ванн широко применяются полимерные материалы как в виде свободного вкладыша, так и футеровки, жёстко прикреплённой к стенкам ванн. Практика показала, что при длине ванны 6 и более метров наблюдается растрескивание жёсткого полимера при защите ванны свободным вкладышем. В этом случае наиболее приемлема конструкция футеровки с приклеенной или другим путём плотно закреплённой футеровкой на стенках ванны. Механическая прочность обеспечивается металлическим корпусом ванны, а футеровка выполняет лишь функцию защитного слоя.

Ванны длиной до 1 м можно не только футеровать свободным вкладышем, но и изготавливать целиком из полимерных материалов. При этом необходимо учитывать возможность возникновения в них температурных напряжений, а также напряжений от набухания и гидростатических нагрузок, значение которых возрастает с увеличением габаритов ванн. Особую опасность для ванн из полимерных материалов представляют случайные удары как с наружной, так и с внутренней стороны стенок и дна ванн.

Наиболее распространённый в России футеровочный материал — листовой винипласт. Он представляет собой окрашенный или неокрашенный непластифицированный твёрдый поливинилхлорид (ПВХ), изготовленный методом прессования. Винипласт стоек практически во всех растворах электролитов, применяемых в гальванотехнике, однако нестоек к действию концентрированной азотной кислоты. Большим преимуществом винипласта является то, что он легко сваривается, формуется и обрабатывается механически; это позволяет использовать его как для футеровки ванн, так и в качестве самостоятельного конструкционного материала. Прочность сварного шва достигает 80-85 % прочности основного материала. Недостатками винипласта являются его невысокая теплостойкость и низкая ударопрочность. Винипласт хрупок. При нагревании он размягчается и может принимать любую форму. Температурный интервал применения от 0 до 60 °С, при температурах ниже нуля его хрупкость возрастает, при температурах выше 60 °С винипласт размягчается.

В механических и автоматизированных линиях для футеровки ванн используют полихлорвиниловый пластикат. Он представляет собой неокрашенный пластифицированный эластичный поливинилхлорид. Пластикат устойчив во всех обычных гальванических электролитах, включая хромовый и травильный (сернокислый) при температурах до 70 °С. Перспективным для футеровки гальванических ванн является пластикат ПХ-2, который обладает высокой химической стойкостью при температурах до 90 °С, в том числе в электролитах хромирования, блестящего кислого меднения и никелирования, электрохимического и химического обезжиривания, в серной, соляной и азотной кислотах, щелочах, окиси хрома и других средах. Пластикат ПХ-2 нестоек в растворах хлористого железа и азотнокислого натрия.

Кроме несколько большей термостойкости и химической стойкости пластиката его существенным преимуществом по сравнению с винипластом является гибкость, благодаря которой устраняется нетеплопроводная воздушная прослойка между футеровкой и ванной. Эта прослойка делает неприменимой винипластовую футеровку в ваннах с обогревом пароводяной рубашкой. Кроме того, гибкость, пластичность и хорошая стойкость к истиранию позволяют применять пластикат толщиной 2 мм (против 5-7 мм винипласта), что при одинаковой стоимости единицы массы дает существенную экономию.

Полипропилен, как было уже отмечено ранее, обладает удовлетворительной механической прочностью, высоким сопротивлением ударным нагрузкам, повышенной пластичностью, инертностью к большинству химических реагентов. Преимуществом полипропилена является возможность его применения при высокой температуре, что в сочетании с другими свойствами открывает широкие перспективы использования полипропилена не только для футеровки ванн методом вкладыша, но и для изготовления другого оборудования гальванических цехов: бортовых отсосов, вентиляционных коробов, крышек к ваннам, барабанов. Полипропилен уступает по термостойкости и химической стойкости только фторопласту и пентапласту.

Бульшей теплостойкостью и химической стойкостью обладает пентапласт. Этот химически стойкий «самозатухающий» полимер обладает комплексом ценных физико-механических, теплофизических и антикоррозионных свойств. Покрытия на его основе возможно использовать в весьма агрессивных средах при температуре до 120 °С. По химической стойкости в ряду термопластов пентапласт уступает только фторопластам. Пентапласт устойчив при воздействии растворов кислот и их смесей: фосфорной и плавиковой; соляной и азотной; серной, азотной и плавиковой; соляной и плавиковой. Однако пентапласт нестоек в сильных окислителях: в дымящейся азотной кислоте при температуре кипения, в олеуме, хлорсульфоновой кислоте и т.д.

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий для химического никелирования используют ванны, изготовленные из листового пентапласта толщиной 2-3 мм и помещённые вместе с обрешеткой из полос нержавеющей стали в пароводяную рубашку.

Внедрение футеровок из пентапластовых листов ограничивается их высокой стоимостью и низкой ударопрочностью.

Для футеровки ванн можно применять такой широко известный полимерный материал, как полиэтилен. В зависимости от метода промышленного производства различают полиэтилен высокого, низкого и среднего давления. В гальванотехнике нашел применение в основном полиэтилен высокого и низкого давления. Из полиэтилена высокого давления изготавливают трубы, фитинги, клеммные коробки, барботёры. При футеровке ванн и нанесении защитного покрытия на металлические поверхности подвесочных приспособлений предпочтение отдают полиэтилену низкого давления, так как он обладает более высокой химической стойкостью и теплостойкостью. Температура размягчения полиэтилена высокого давления 80-90 °С, низкого давления 90-95 °С.

Ванны без слива достаточно просто и удобно футеровать полиэтиленовой плёнкой, предварительно сварив из неё мешок по размеру ванны. Полиэтиленовую футеровку желательно делать многослойной.

Фторопласт (политетрафторэтилен) превосходит другие пластмассы по химическим, механическим свойствам, физическим, в том числе по теплостойкости. В последние годы масштабы его применения и качественные показатели значительно повысились за счёт освоения выпуска новых типов фторопластов, которые в отличие от фторопласта широко известной марки Ф-4 обладают свойствами плавких металлов: они могут экструдироваться, отливаться под давлением, подвергаться сварке плавлением. К таким фторопластам следует отнести Ф-4МБ, Ф-10, Ф-2М, Ф-3М, Ф-26, Ф-40ЛД и др.

Для химического никелирования и электрополирования рекомендуется использовать фторопласты Ф-4МБ в виде плёночного вкладыша.

Листовой фторопласт Ф-2М целесообразно применять для футерования различных ёмкостей, гальванических и травильных ванн, а также для изготовления трубопроводов большого диаметра. Он обладает хорошими формовочными свойствами, гибкостью, ударопрочностью, прочностью при растяжении, свариваемостью. Фторопласт Ф-2М выдерживает такие агрессивные среды, как минеральные кислоты (за исключением дымящей серной кислоты), окислители (концентрированную азотную кислоты), концентрированные щелочи, галогены, углеводороды при температуре от 20 до 130 °С. Изделия из фторопласта Ф-2М могут эксплуатироваться при температурах от −70 до 140 °С.

Высокие химическая стойкость и термостойкость фторопластов позволяют изготавливать из них теплообменники для нагрева и охлаждения очень агрессивных растворов: травления нержавеющих сталей, электрополирования, электролитов хромирования, содержащих фториды, и т.д. Футерование листовым фторопластом позволяет отказаться от применения нержавеющих сталей, дорогостоящих сплавов, а также от малотехнологичных футеровок из свинца и керамических плиток.

Гуммирование — защита внутренних поверхностей стенок ванны с помощью резины — осуществляется мягкой кислотощёлочестойкой резиной. Резиновая футеровка обладает высокой химической стойкостью в растворах серной (до 60%), соляной (до 10%) и практически любой концентрации уксусной и фосфорной кислот. Химическая стойкость резины в указанных растворах до температуры 100 °С весьма высока.

Одним из недостатков гуммирования является необходимость применения клеёв, содержащих токсичные и огнеопасные растворители.

Этого недостатка лишены гуммировочные эбонитовые составы ГЭС-1 и ЭС-100Т, которые не содержат каких-либо растворителей, не требуют применения клеёв и адгезивов и позволяют получать бесшовные эбонитовые покрытия, однородные по физико-механическим и антикоррозионным свойствам. Составы представляют собой различной вязкости композиции, которые можно наносить кистью, штапелем, обливом или окунанием. Срок их хранения при комнатной температуре практически не ограничен. Покрытия гуммировочными эбонитовыми составами характеризуются низкой степенью набухания в кислотах и щелочах.

Для защиты наружных поверхностей корпусов ванн наибольшее применение находит эмаль ХВ-785 следующих групп: 7/1 — для агрессивных паров, газов, жидкостей; 7/2 — для растворов кислот; 7/3 — для растворов щелочей.

| Коррозионная стойкость некоторых материалов в контакте с электролитами | |||||

| нержавеющая сталь 316 | титан | ПВХ | поли-пропилен | тефлон | |

| HCl 25% | ? | ? | до 21°С | до 85°С | до 93°С |

| HCl 25-37% | н/р | ? | до 21°С | до 21°С | до 93°С |

| H 2SO4 0-10 % | ? | до 21°С | до 21°С | до 85°С | до 93°С |

| H 2SO4 10-75 % | н/р | ? | ? | до 60°С | до 93°С |

| H 2SO4 конц. | ? | н/р | н/р | ? | до 93°С |

| HNO 3 10 % | до 93°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 20 % | до 85°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 50 % | до 60°С | до 93°С | ? | н/р | до 93°С |

| HNO 3 конц. | до 60°С | до 93°С | н/р | н/р | до 93°С |

| HF 10% | н/р | н/р | до 60°С | до 85°С | до 93°С |

| HF 20% | н/р | н/р | до 60°С | до 60°С | до 93°С |

| HF 50% | н/р | н/р | ? | ? | до 93°С |

| H 3РО4 0-50 % | до 60°С | до 21°С | до 21°С | до 85°С | до 93°С |

| H 3РО4 50-100 % | ? | ? | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 30% | н/р | до 93°С | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 50% | н/р | до 93°С | н/р | до 60°С | до 93°С |

| NaOH 20% | до 93°С | до 93°С | до 60°С | до 85°С | до 93°С |

| NaOH 50% | до 60°С | до 93°С | ? | до 85°С | до 93°С |

Примечание: ? — данные противоречивы, н/р — не рекомендуется

Источник: С. С. Виноградов

www.elec.ru

Гальваническая ванна своими руками. Футеровка и нагрев гальванических ванн

Знакомые всем слова «позолоченный», «посеребренный», «хромированный» или «никелированный» уже прочно вошли в лексикон современного человека и воспринимаются им почти автоматически. Никто даже не задумывается, что за всеми этими словами скрывается технология, позволившая человеку достичь современного уровня цивилизации, – гальванотехника.

Гальванотехника – что это за процесс?

Электрохимический процесс, при котором под воздействием электрического тока происходит осаждение металлов на выбранной поверхности, называется гальванотехникой. Такой процесс можно применять к любому предмету, даже к неметаллу. Именно это стало решающим для широкого применения гальванотехники в различных отраслях промышленности. С помощью нее можно позолотить, посеребрить, никелировать и хромировать любые предметы, облагораживая их внешний вид в декоративных целях или меняя физические и химические свойства поверхности в чисто практических (для увеличения износостойкости, повышения сопротивления агрессивным средам и т. д.). Оборудованием при этом является гальваническая ванна.

Электрохимический процесс, при котором под воздействием электрического тока происходит осаждение металлов на выбранной поверхности, называется гальванотехникой. Такой процесс можно применять к любому предмету, даже к неметаллу. Именно это стало решающим для широкого применения гальванотехники в различных отраслях промышленности. С помощью нее можно позолотить, посеребрить, никелировать и хромировать любые предметы, облагораживая их внешний вид в декоративных целях или меняя физические и химические свойства поверхности в чисто практических (для увеличения износостойкости, повышения сопротивления агрессивным средам и т. д.). Оборудованием при этом является гальваническая ванна.Виды гальванотехники

Существует два вида данной технологии, получивших широкое распространение не только во многих отраслях современной промышленности, но и в домашних условиях. Первый – гальванопластика – имеет своей целью создание точных копий поверхностей предмета из осаждаемого на них металла. Второй, наиболее распространенный и в быту, и на производстве, состоит в создании тонкого – не толще человеческого волоса – покрытия всей поверхности предмета и называется гальваностегией.

Что такое гальваническая ванна?

Так как гальванические процессы происходят вследствие электролиза, естественно, что используются электролитические растворы и специальное механическое и электротехническое оборудование. Гальванические ванны – это совокупность всех вышеперечисленных составных частей процесса, но основными составляющими, к которым предъявляются повышенные требования, являются раствор (электролит) и емкость для него. Особенно это важно, если идет речь об использовании гальваностегии или гальванопластики в домашних условиях.

К емкостям для гальванопластики предъявляются повышенные общие требования, которым, несмотря на то, что видов этих емкостей довольно много, все они должны строго соответствовать. Они должны быть герметичными и химически нейтральными к используемому раствору, способными поддерживать требуемые тепловые режимы (нагрев гальванических ванн и их охлаждение должны быть под контролем), а также удобными и безопасными в обслуживании. Ванны изготавливаются из различных материалов.

К емкостям для гальванопластики предъявляются повышенные общие требования, которым, несмотря на то, что видов этих емкостей довольно много, все они должны строго соответствовать. Они должны быть герметичными и химически нейтральными к используемому раствору, способными поддерживать требуемые тепловые режимы (нагрев гальванических ванн и их охлаждение должны быть под контролем), а также удобными и безопасными в обслуживании. Ванны изготавливаются из различных материалов.Методы анализа гальванических ванн

Благодаря современным наработкам появились новые возможности для анализа электролита, используемого в процессе гальваники. Это нужно для качественного результата процесса, получения более равномерного и прочного покрытия. Анализ гальванических ванн в современных условиях возможно проводить с использованием химического и физико-химического методов. Во втором случае применяются фотометрические исследования, полярографические, амперо- и потенциометрические способы, которые дают более высокие результаты при определении состава электролита.

Защита гальванических емкостей

Одна из проблем гальванических процессов – это защита емкостей для электролита от разрушительного воздействия раствора (кислотного или щелочного), в котором протекает электролиз. Если ванна изготовлена из нейтрального материала, например, пластика, то здесь проблем нет. Но это возможно только в случаях с небольшими объемами. Если же брать промышленные установки, то на гальванических производствах емкости для раствора изготавливают из металла. В этом случае возникает необходимость их защиты от:

– контакта с раствором, что обеспечивает более долгий срок эксплуатации;

– коррозии металла, создающей ненужные примеси в растворе;

– искажения и изменения электрического поля.

Такую защиту может обеспечить футеровка гальванических ванн, проводимая листовыми полимерными материалами при помощи воздушной горячей сварки.

Изготовление гальванических ванн в домашних условиях

Желающих иметь гальванику в своем доме или гараже достаточно много. Но следует отметить, что этот процесс небезопасен. Вредные и взрывоопасные пары, едкие и даже ядовитые растворы, использование электричества делают его сложным с позиции обеспечения безопасности. Но для простых работ, таких, как меднение, хромирование, никелирование небольших предметов гальваническая ванна может быть собрана из подручных средств. И даже в этом случае необходимо соблюдать несколько важных требований:

– емкость для раствора должна быть жесткой, химически нейтральной и диэлектрической;

– обязательна вытяжная вентиляция;

– наличие достаточного количества чистой воды – простейший процесс требует использования около пяти промывок;

– наличие емкости и средств для нейтрализации отработанных растворов и сточных вод.

Самый простой вариант гальванической ванны можно изготовить из пластиковой канистры, срезав крышку с горловиной и усилив боковые стороны армирующим материалом. Затем на стенки емкости по линии среза необходимо надеть оконные или автомобильные уплотнители. Следующим шагом будет крепление крышки с помощью рояльных петель к одной стороне канистры и крепление защелок на крышку и стенку емкости с противоположной стороны. Горловина в крышке подсоединяется к шлангу для выведения паров наружу – простейшая вытяжная вентиляция.

Самый простой вариант гальванической ванны можно изготовить из пластиковой канистры, срезав крышку с горловиной и усилив боковые стороны армирующим материалом. Затем на стенки емкости по линии среза необходимо надеть оконные или автомобильные уплотнители. Следующим шагом будет крепление крышки с помощью рояльных петель к одной стороне канистры и крепление защелок на крышку и стенку емкости с противоположной стороны. Горловина в крышке подсоединяется к шлангу для выведения паров наружу – простейшая вытяжная вентиляция.Теперь остается проделать в верхней части емкости по линии среза три отверстия для контактных штанг. Штанги желательно делать из медной трубки диаметром 10–20 мм, лучше толстостенной. Концы трубок плющатся и в них сверлятся отверстия для подключения полюсов от источника питания. На штанги, размещенные по краям, навешивают анодные пластины и подключают к плюсу источника. На центральную штангу подвешивается деталь, являющаяся катодом, подключенная к минусовому проводу. Ток

и напряжение подбираются в зависимости от объема ванны.

и напряжение подбираются в зависимости от объема ванны.Схемы самодельных гальванических ванн

Простейшая схема гальванической ванны включает в себя всего три операции: подготовительную, собственно процесс гальванизации и финишную обработку. Первая заключается в очистке, обезжиривании, травлении и полировке предмета или детали – подготовке. Третья операция позволяет довести уже покрытую слоем металла деталь до «товарного» вида путем пассивации, полировки и т. д. Каждая операция должна заканчиваться промывкой в чистой и холодной воде. А если детали обрабатывались щелочными растворами, то обязательно нужно делать промывку сначала горячей, а затем холодной водой.

Деталь, на которую требуется нанести покрытие, подсоединяется к отрицательному проводу устройства (катоду) и опускается в электролит. Положительный провод подключается к электроду из покрывающего металла (аноду), который также опускается в раствор. Электролиз заставит растворяться анод (+) и осаждаться металл на детали-катоде (–).

Значение гальванотехники для современного производства

Гальваническая ванна, в которой происходит процесс гальванопластики или гальваностегии, в промышленном масштабе является как детищем прогресса, так и его движителем. Потому что благодаря гальваническим покрытиям улучшаются характеристики деталей и механизмов, удешевляется их производство, достигается высочайшая точность сопряжения, увеличивается износоустойчивость и повышаются антикоррозийные свойства.

fb.ru

Гальваническая ванна Гальванопластика — электрохимический способ копирования (получение точных копий изделий). Широко используется в технике при изготовлении матриц в полиграфии, пресс-форм для прессования грампластинок и т.п. Этим способом изготовляют металлические сетки, ювелирные изделия, копии скульптур, гравюр, детали сложной конфигурации. Способ отличается исключительно высокой точностью воспроизведения рельефа изделия. Гальваностегия — электрохимический процесс покрытия одного металла другим, более устойчивым в механическом и химическом отношении, например, стальные детали покрывают хромом, никелем, медные — никелем, серебром или другими металлами. В принципе гальванопластика не отличается от гальваностегии. Однако гальваностегические и гальванопластические процессы имеют свои особенности и отличаются прежде всего методами подготовки поверхности перед осаждением на нее металла. В гальваностегии поверхность подготавливается так, чтобы покрытие прочно держалось на ней. В гальванопластике, наоборот, покрытие должно легко отделяться. Поэтому в последнем случае уделяется большое внимание нанесению токопроводящих слоев (в случае покрытия непроводников) и разделительных слоев (если копия получается с металла). Далее, в то время как для гальваностегических покрытий используют многие металлы и сплавы (серебро, цинк, олово, никель, медь, хром и их сплавы), в гальванопластике обычно применяют лишь отложения меди, никеля и серебра и — значительно реже — других металлов. В связи с тем, что гальванопластические отложения отличаются от гальваностегических значительно большей толщиной, составы электролитов и режимы, применяемые в гальванопластике, также несколько отличаются от принятых в гальваностегии. В гальванопластике металл обычно наращивают не на металл, а на тонкий токопроводящий слой, нанесенный на поверхность непроводника, или на разделительный, плохо проводящий слой, нанесенный на металл, поэтому в технологический процесс вводят дополнительную по сравнению с гальваностегией операцию «затяжки» металлом — первичное наращивание металла на токопроводящий слой до полного закрытия его. Составы электролитов для ванн затяжки и режим работы несколько отличаются от обычных. Оборудование для гальваностегии ничем не отличается от оборудования, применяемого для гальванопластики. В качестве гальванической ванны может быть использована любая стеклянная банка такого размера, чтобы покрываемый металлом предмет свободно в ней размещался и при этом не находился слишком близко от анодных пластин. Удобнее всего пользоваться четырехугольными стеклянными банками. Из толстой медной проволоки или трубок делают поперечные перекладины, из которых две служат для подвешивания никелевых или медных пластин — анодов, а третья — для никелируемых или омедняемых предметов. В круглой банке анодную пластину приходится сгибать в виде цилиндра. Покрываемые предметы подвешивают на медных проволоках. Анодных пластин должно быть две. Важно, чтобы покрываемые предметы были обращены к анодам своими наибольшими площадями и находились с ними примерно в параллельных плоскостях. Перекладины, к которым подвешиваются аноды и покрываемые предметы, необходимо снабдить клеммами для удобства и надежности соединения. Проволоки, которыми прикреплен анод к перекладине, должны находиться выше уровня электролита, особенно если они сделаны из другого металла. Анодные пластины включаются между собой параллельно и присоединяются обязательно к клемме «плюс» источника тока (аккумулятора или выпрямителя). Гальваническая ванна в круглой банке. Аноды должны быть тщательно очищены от окислов, грязи и обезжирены, так же как и предметы, предназначенные для покрытия металлом. Важным условием успешного никелирования и меднения является чистота. Если в электролите появилась легкая муть или образовался осадок, электролит необходимо профильтровать. На рисунке показана схема включения гальванической ванны. В качестве источника можно использовать автомобильный аккумулятор или выпрямитель (напряжением 6-12 В), питающийся от сети переменного тока напряжением 127-220 В. К схеме необходимо подключать вольтметр и амперметр. Если поверхность покрываемого предмета менее 2 дм2, можно использовать миллиамперметр на 500 мА. Сопротивление реостата должно быть порядка 8-10 Ом, чтобы можно было изменять ток в пределах долей ампера. При сборке электрической цепи ванны очень важно не спутать полюсы у аккумулятора или выпрямителя, так как анодные пластины должны быть обязательно подключены к положительному полюсу, а деталь (предмет) — к отрицательному. При неправильном включении будет «растворяться» металл детали или предмета, что приведет к порче электролита. Ровное плотное покрытие предмета никелем или медью зависит от величины электрического тока, не превосходящей известного предела и зависящей от площади поверхности предмета. Например, если норма плотности тока равна 0,5 А на 1 дм2 и предмет имеет общую поверхность около 0,5 дм2, то ток не должен превышать 0,5×0,5=0,25 А. При большем токе никель или медь будут откладываться темным, непрочным, легко отделяющимся слоем. Если предмет имеет заостренные части, плотность тока следует уменьшить в 2-3 раза. Предметы погружают в ванну под напряжением. Для этого их сначала подвешивают на медных голых проводниках диаметром 0,8-1 мм к перекладине (медная трубка), подключают к источнику электрического тока (при этом реостат включают на полное сопротивление) и опускают в ванну с электролитом. Затем, уменьшая сопротивление реостата, доводят ток до нормы. Во время гальванизации деталь или предмет два-три раза вынимают из ванны на короткое время и осматривают. Если металл откладывается неравномерно, изменяют положение предмета, повернув его к аноду той стороной, на которой слой металла получается тоньше. При правильном процессе никелирования никель откладывается матовым, повсюду ровным, серебристым слоем. Появление темных пятен свидетельствует о плохом обезжиривании. Тонкий слой металла откладывается на детали или предмете за 20-30 мин, толстый слой — за несколько часов. Предмет, вынутый из ванны, как бы хорошо он ни был предварительно отполирован, имеет матовую поверхность. Для придания блеска его полируют тончайшим мелом (зубным порошком) при помощи суконки. Можно также полировать крокусом, но очень осторожно, чтобы не повредить слой никеля. |

sam.tibro.ru

Принцип работы гальванических ванн, предназначение и виды конструкций

Гальванический процесс, работа которого построена на использовании электрического тока, дает возможность однотонного покрытия на поверхностях различных материалов.

Чтобы понять принцип действия работы гальванических ванн, необходимо более детально ознакомится с конструкциями и принципом работы, это даст возможность самостоятельно изготовить устройство в домашних условиях.

Гальваника, что она собой представляет

Правильно используемая сила тока позволяет уменьшить растворенность катионов в металлах, этот принцип и есть основой гальваники. Использование гальваники позволяет видоизменять обрабатываемую поверхность, с учетом электрического окисления анионов по следующим параметрам:

- Улучшается внешний вид и эстетические качества.

- Увеличивается противостояние агрессивной среде, понижается скольжение.

- Удаление дефектных и поврежденных участков с учетом улучшения износостойкости.

- Процесс гальваники используют, как средство для увеличения толщены изделия в местах низкорослости, и при формировании плотности.

Использование гальванического травления именуют электроосаждением для очистки поверхностей, где предполагаемо, будет наноситься защитный слой. Принцип работы основан на применении в гальванической ванне производимой компанией plast-product.ru одного из вида электролита, который содержит одну, или несколько растворимых солей металла. Эта особенность дает возможность усиливать прохождение электрического тока и способствует накоплению ионов.

Толщина слоя зависит от времянахождения объекта в ванне, а скорость растворяемого анода зависит от катодной площади, обрабатываемого электротоком.

Отрасли, где применяется гальваника

Гальваника применяется в различных направлениях, но наиболее популярными является медицинская отрасль, декоративная металлургия и ювелирное дело. По популярности металлов, которые используют обработки поверхностей, выделяются:

- Родий.

- Золото.

- Палладий.

- Рутений.

- Серебро.

- Латунь.

В ювелирном деле и медицине технологию используют для хромирования деталей и инструмента, никелирования, оцинковки и обезжириваний.

Как организовать процесс гальваники самостоятельно в домашних мастерских

Процесс гальванизации не отличается сложностью и его вполне по силам организовать в домашних мастерских. Для этого потребуется следующее оборудование:

- Регулируемый блок питания.

- Осветитель.

- Медный купорос (вещество является ядовитым, требует корректного использования).

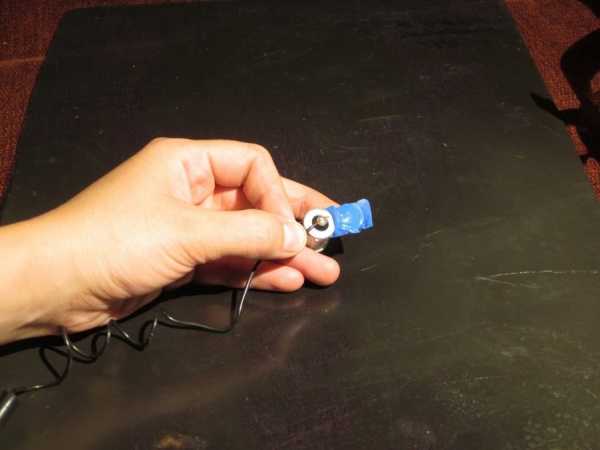

- Зажимы (в народе именуют «крокодилами»).

- Контейнер из стекла.

- Электроды, изготовленные из меди.

В домашних условиях сложных гальванических процессов невозможно организовать, но простейшее медное покрытие на различных покрытиях, задача выполнимая для всех желающих попробовать свои силы в подобного рода занятиях. Материал природного происхождения должен иметь слой эмали, иначе его просто испортят.

Процесс приготовления

Медный купорос растворяют в необходимом количестве воды, которая должна полностью покрывать предмет в специальном контейнере. Анод устанавливают в контейнере до полного погружения, не допуская контакта с материалом. Чем ниже напряжение, тем большее количество жидкости можно использовать.

Питание

Блок питания имеет два выхода: (+) присоединяется к аноду, таким образом, чтобы он находился над поверхностью жидкости, (-) крепится к катоду, заранее исключая прикосновение детали к меди. После чего можно подавать питание (достаточно 1 В).

Блок питания имеет два выхода: (+) присоединяется к аноду, таким образом, чтобы он находился над поверхностью жидкости, (-) крепится к катоду, заранее исключая прикосновение детали к меди. После чего можно подавать питание (достаточно 1 В).

Время от времени нужно проверять качество и слой покрытия, если увеличивается тусклость, нужно добавить в раствор немного отбеливателя. Сам процесс занимает несколько минут.

Полоскание

По завершению нанесения слоя деталь промывают проточной водой и вытирают насухо, следя за отсутствием на поверхности частиц медного купороса. Достаточно нескольких «тренировок», чтобы овладеть технологией обработки поверхностей на приличном уровне исполнения. Данный вид обработки поверхностей позволит вернуть привлекательность многих дорогих сердцу вещиц, которые по разным причинам потеряли нужный формат.

stroidom-shop.ru