Оптическое волокно (оптоволокно)

Волоконно-оптические линии связи (ВОЛС) давно занимают одну из лидирующих позиций на рынке телекоммуникаций. Имея ряд преимуществ перед другими способами передачи информации (витая пара, коаксиальный кабель, беспроводная связь…), ВОЛС широко используются в телекоммуникационных сетях разных уровней, а также в промышленности, энергетике, медицине, системах безопасности, высокопроизводительных вычислительных системах и во многих других областях.

Передача информации в ВОЛС осуществляется по оптическому волокну (optical fiber). Для того чтобы грамотно подойти к вопросу использования ВОЛС, важно хорошо понимать, что из себя представляет оптическое волокно как среда передачи данных, каковы его основные свойства и характеристики, какие бывают разновидности оптических волокон. Именно этим базовым вопросам теории волоконно-оптической связи и посвящена данная статья.

Структура оптического волокна

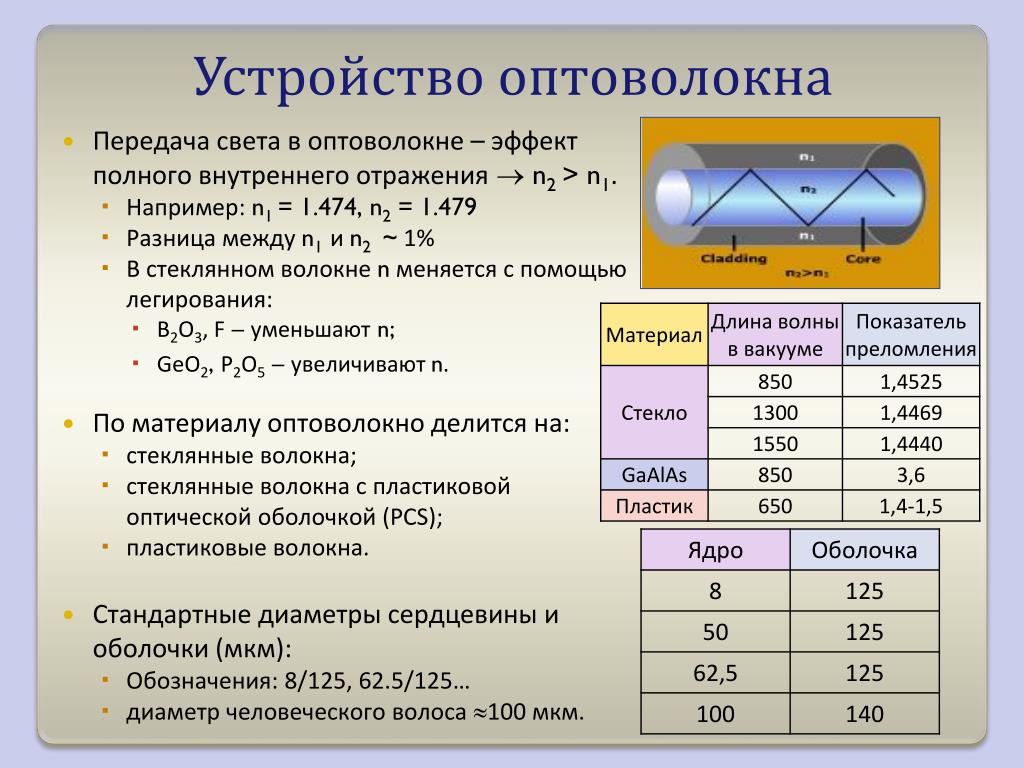

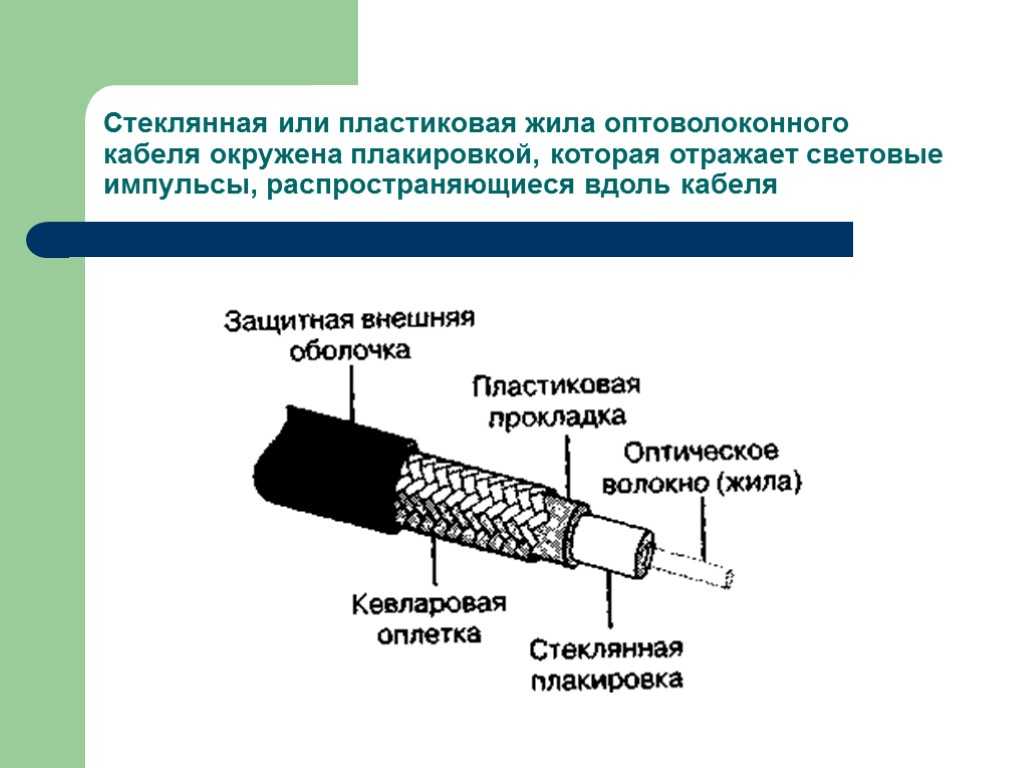

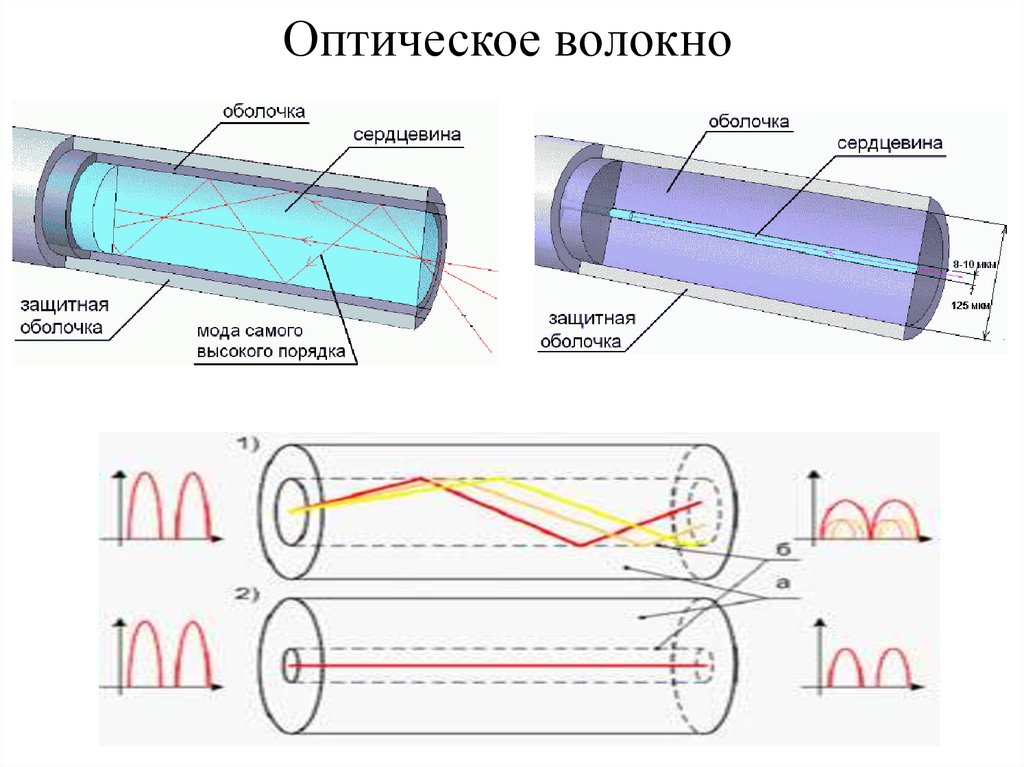

Оптическое волокно (оптоволокно) – это волновод с круглым поперечным сечением очень малого диаметра (сравним с толщиной человеческого волоса), по которому передается электромагнитное излучение оптического диапазона. Длины волн оптического излучения занимают область электромагнитного спектра от 100 нм до 1 мм, однако в ВОЛС обычно используется ближний инфракрасный (ИК) диапазон (760-1600 нм) и реже – видимый (380-760 нм). Оптическое волокно состоит из сердцевины (ядра) и оптической оболочки, изготовленных из материалов, прозрачных для оптического излучения (рис. 1).

Длины волн оптического излучения занимают область электромагнитного спектра от 100 нм до 1 мм, однако в ВОЛС обычно используется ближний инфракрасный (ИК) диапазон (760-1600 нм) и реже – видимый (380-760 нм). Оптическое волокно состоит из сердцевины (ядра) и оптической оболочки, изготовленных из материалов, прозрачных для оптического излучения (рис. 1).

Рис. 1. Конструкция оптического волокна

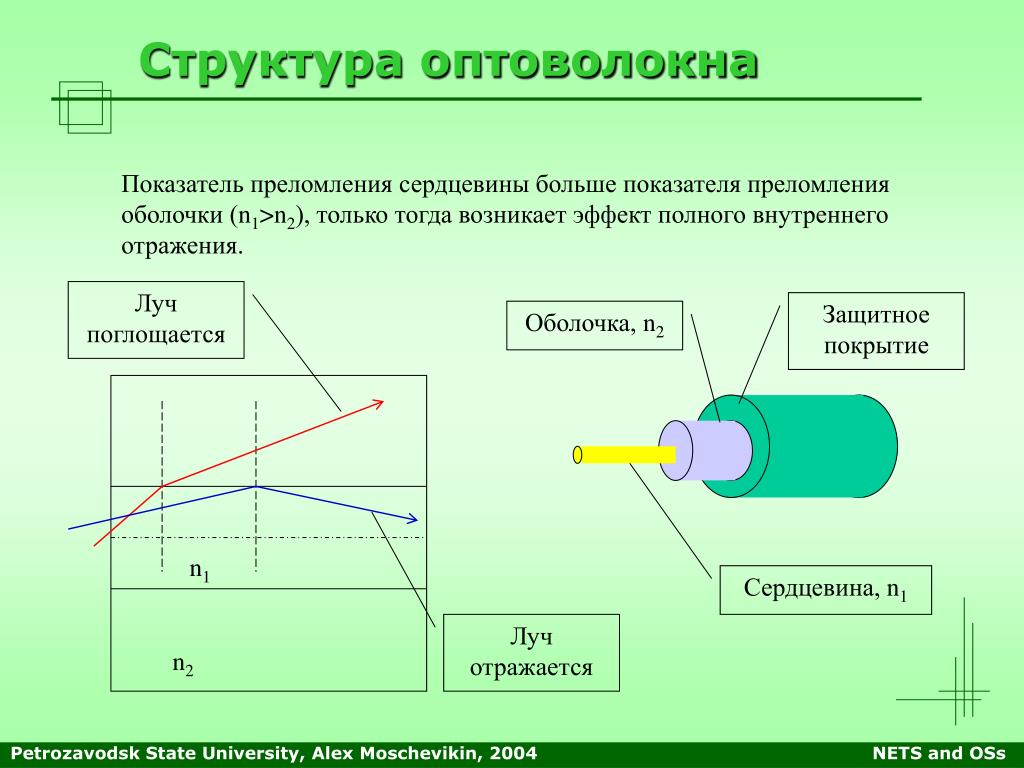

Свет распространяется по оптоволокну благодаря явлению полного внутреннего отражения. Показатель преломления сердцевины, обычно имеющий величину от 1,4 до 1,5, всегда немного больше, чем показатель преломления оптической оболочки (разница порядка 1%). Поэтому световые волны, распространяющиеся в сердцевине под углом, не превышающим некоторое критическое значение, претерпевают полное внутреннее отражение от оптической оболочки (рис. 2). Это следует из закона преломления Снеллиуса. Путем многократных переотражений от оболочки эти волны распространяются по оптическому волокну.

Рис. 2. Полное внутреннее отражение в оптическом волокне

На первых метрах оптической линии связи часть световых волн гасят друг друга вследствие явления интерференции. Световые волны, которые продолжают распространяться в оптоволокне на значительные расстояния, называются пространственными модами оптического излучения. Понятие моды описывается математически при помощи уравнений Максвелла для электромагнитных волн, однако в случае оптического излучения под модами удобно понимать траектории распространения разрешенных световых волн (обозначены черными линиями на рис. 2). Понятие моды является одним из основных в теории волоконно-оптической связи.

Основные характеристики оптического волокна

Способность оптического волокна передавать информационный сигнал описывается при помощи ряда геометрических и оптических параметров и характеристик, из которых наиболее важными являются затухание и дисперсия.

1.

Геометрические параметры.

Геометрические параметры.Помимо соотношения диаметров сердцевины и оболочки, большое значение для процесса передачи сигнала имеют и другие геометрические параметры оптоволокна, например:

- некруглость (эллиптичность) сердцевины и оболочки, определяемая как разность максимального и минимального диаметров сердцевины (оболочки), деленная на номинальный радиус, выражается в процентах;

- неконцентричность сердцевины и оболочки – расстояние между центрами сердцевины и оболочки (рис. 3).

Рис 3. Некруглость и неконцентричность сердцевины и оболочки

Геометрические параметры стандартизированы для разных типов оптического волокна. Благодаря совершенствованию технологии производства значения некруглости и неконцентричности удается свести к минимуму, так что влияние неточности геометрии оптоволокна на его оптические свойства оказывается несущественным.

2. Числовая апертура.

Числовая апертура (NA) – это синус максимального угла падения луча света на торец волокна, при котором выполняется условие полного внутреннего отражения (рис. 4). Этот параметр определяет количество мод, распространяющихся в оптическом волокне. Также величина числовой апертуры влияет на точность, с которой должна производиться стыковка оптических волокон друг с другом и с другими компонентами линии.

Рис 4. Числовая апертура

3. Профиль показателя преломления.

Профиль показателя преломления – это зависимость показателя преломления сердцевины от ее поперечного радиуса. Если показатель преломления остается одинаковым во всех точках поперечного сечения сердцевины, такой профиль называется ступенчатым. Среди других профилей наибольшее распространение получил градиентный профиль, при котором показатель преломления плавно увеличивается от оболочки к оси (рис. 5). Помимо этих двух основных, встречаются и более сложные профили.

5). Помимо этих двух основных, встречаются и более сложные профили.

Рис. 5. Профили показателя преломления

4. Затухание (потери).

Затухание – это уменьшение мощности оптического излучения по мере распространения по оптическому волокну (измеряется в дБ/км). Затухание возникает вследствие различных физических процессов, происходящих в материале, из которого изготавливается оптоволокно. Основными механизмами возникновения потерь в оптическом волокне являются поглощение и рассеяние.

а) Поглощение. В результате взаимодействия оптического излучения с частицами (атомами, ионами…) материала сердцевины часть оптической мощности выделяется в виде тепла. Различают собственное поглощение, связанное со свойствами самого материала, и примесное поглощение, возникающее из-за взаимодействия световой волны с различными включениями, содержащимися в материале сердцевины (гидроксильные группы OH—, ионы металлов…).

б) Рассеяние света, то есть отклонение от исходной траектории распространения, происходит на различных неоднородностях показателя преломления, геометрические размеры которых меньше или сравнимы с длиной волны излучения. Такие неоднородности являются следствием как наличия дефектов структуры волокна (рассеяние Ми), так и свойствами аморфного (некристаллического) вещества, из которого изготавливается волокно (рэлеевское рассеяние). Рэлеевское рассеяние является фундаментальным свойством материала и определяет нижний предел затухания оптического волокна. Существуют и другие виды рассеяния (Бриллюэна-Мандельштама, Рамана), которые проявляются при уровнях мощности излучения, превышающих те, которые обычно используются в телекоммуникациях.

Величина коэффициента затухания имеют сложную зависимость от длины волны излучения. Пример такой спектральной зависимости приведен на рис. 6. Область длин волн с низким затуханием называется окном прозрачности оптического волокна. Таких окон может быть несколько, и именно на этих длинах волн обычно осуществляется передача информационного сигнала.

Таких окон может быть несколько, и именно на этих длинах волн обычно осуществляется передача информационного сигнала.

Рис. 6. Спектральная зависимость коэффициента затухания

Потери мощности в волокне обуславливаются также различными внешними факторами. Так, механические воздействия (изгибы, растяжения, поперечные нагрузки) могут приводить к нарушению условия полного внутреннего отражения на границе сердцевины и оболочки и выходу части излучения из сердцевины. Определенное влияние на величину затухания оказывают условия окружающей среды (температура, влажность, радиационный фон…).

Поскольку приемник оптического излучения имеет некоторый порог чувствительности (минимальную мощность, которую должен иметь сигнал для корректного приема данных), затухание служит ограничивающим фактором для дальности передачи информации по оптическому волокну.

5.Дисперсионные свойства.

Помимо расстояния, на которое передается излучение по оптическому волокну, важным параметром является скорость передачи информации. Распространяясь по волокну, оптические импульсы уширяются во времени. При высокой частоте следования импульсов на определенном расстоянии от источника излучения может возникнуть ситуация, когда импульсы начнут перекрываться во времени (то есть следующий импульс придет на выход оптического волокна раньше, чем закончится предыдущий). Это явление носит название межсимвольной интерференции (англ. ISI – InterSymbol Interference, см. рис. 7). Приемник обработает полученный сигнал с ошибками.

Распространяясь по волокну, оптические импульсы уширяются во времени. При высокой частоте следования импульсов на определенном расстоянии от источника излучения может возникнуть ситуация, когда импульсы начнут перекрываться во времени (то есть следующий импульс придет на выход оптического волокна раньше, чем закончится предыдущий). Это явление носит название межсимвольной интерференции (англ. ISI – InterSymbol Interference, см. рис. 7). Приемник обработает полученный сигнал с ошибками.

Рис. 7. Перекрывание импульсов, вызывающее межсимвольную интерференцию: а) входной сигнал; б) сигнал, прошедший некоторое расстояние L1 по оптическому волокну; в) сигнал, прошедший расстояние L2>L1.

Уширение импульса, или дисперсия, обуславливается зависимостью фазовой скорости распространения света от длины волны излучения, а также другими механизмами (табл. 1).

Таблица 1. Виды дисперсии в оптическом волокне.

| Название | Краткое описание | Параметр |

| 1. Хроматическая дисперсия | Любой источник излучает не одну длину волны, а спектр незначительно отличающихся длин волн, которые распространяются с разной скоростью. |

Коэффициент хроматической дисперсии, пс/(нм*км). Может быть положительным (спектральные составляющие с большей длиной волны двигаются быстрее) и отрицательным (наоборот). Существует длина волны с нулевой дисперсией. |

| а) Материальная хроматическая дисперсия | Связана со свойствами материала (зависимость показателя преломления от длины волны излучения) | |

| б) Волноводная хроматическая дисперсия | Связана с наличием волноводной структуры (профиль показателя преломления) | |

| 2. Межмодовая дисперсия | Моды распространяются по разным траекториям, поэтому возникает задержка во времени их распространения. |

Ширина полосы пропускания (bandwidth), МГц*км. Эта величина определяет максимальную частоту следования импульсов, при которой не происходит межсимвольной интерференции (сигнал передается без существенных искажений). Пропускная способность канала (Мбит/с) может численно отличаться от ширины полосы пропускания (МГц*км) в зависимости от способа кодирования информации. |

| 3. Поляризационная модовая дисперсия, PMD | Мода имеет две взаимно перпендикулярные составляющие (поляризационные моды), которые могут распространяться с различными скоростями. |

Коэффициент PMD, пс/√км. Временная задержка из-за PMD, нормируемая на 1 км. |

Таким образом, дисперсия в оптическом волокне отрицательно сказывается как на дальности, так и на скорости передачи информации.

Разновидности и классификация оптических волокон

Рассмотренные свойства являются общими для всех оптических волокон. Однако описанные параметры и характеристики могут существенно отличаться и оказывать различное влияние на процесс передачи информации в зависимости от особенностей производства оптоволокна.

Однако описанные параметры и характеристики могут существенно отличаться и оказывать различное влияние на процесс передачи информации в зависимости от особенностей производства оптоволокна.

Фундаментальным является деление оптическим волокон по следующим критериям.

- Материал. Основным материалом для изготовления сердцевины и оболочки оптического волокна является кварцевое стекло различного состава. Однако используется большое количество других прозрачных материалов, в частности, полимерные соединения.

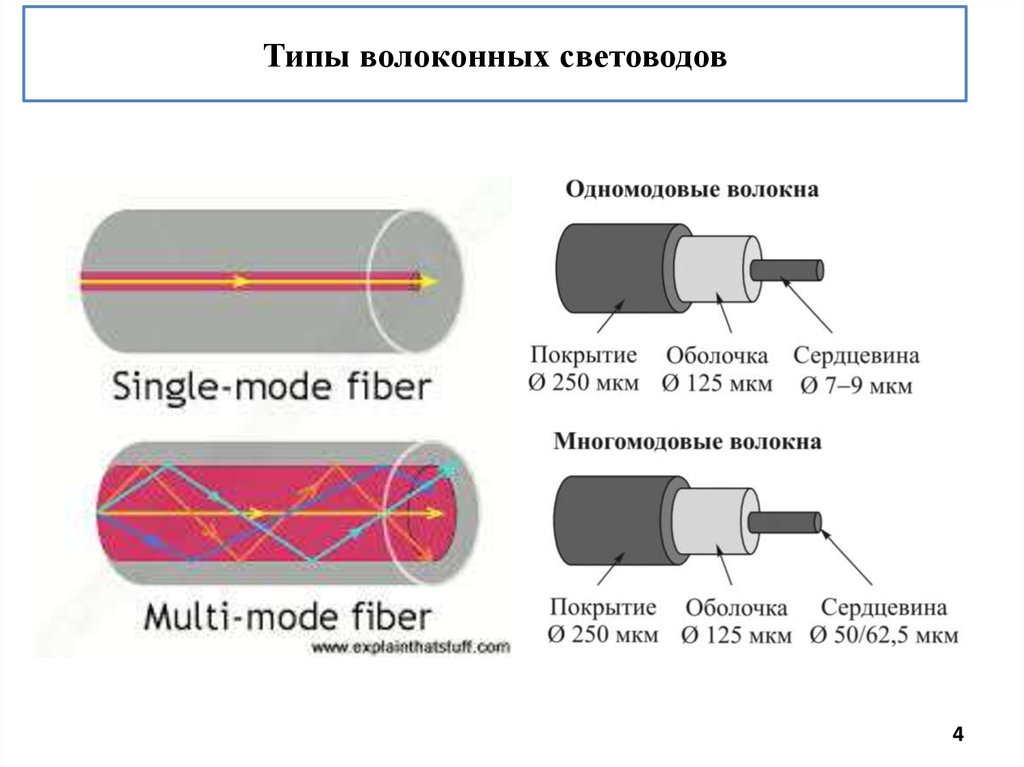

- Количество распространяющихся мод. В зависимости от геометрических размеров сердцевины и оболочки и величины показателя преломления в оптическом волокне может распространяться только одна (основная) или же большое количество пространственных мод. Поэтому все оптические волокна делят на два больших класса: одномодовые и многомодовые (рис. 8).

Рис. 8. Многомодовое и одномодовое волокно

На основании этих факторов можно выделить четыре основных класса оптических волокон, получивших распространение в телекоммуникациях:

- Кварцевое многомодовое волокно.

- Кварцевое одномодовое волокно.

- Пластиковое, или полимерное, оптическое волокно (POF).

- Кварцевое волокно с полимерной оболочкой (HCS).

Каждому из этих классов посвящена отдельная статья на нашем сайте. Внутри каждого из этих классов также существует своя классификация.

Производство оптических волокон

Процесс изготовления оптического волокна крайне сложен и требует большой точности. Технологический процесс проходит в два этапа: 1) создание заготовки, представляющей собой стержень из выбранного материала со сформированным профилем показателя преломления, и 2) вытягивание волокна в вытяжной башне, сопровождающееся покрытием защитной оболочкой. Существует большое количество различных технологий создания заготовки оптического волокна, разработка и совершенствование которых происходит постоянно.

Волоконно-оптические кабели

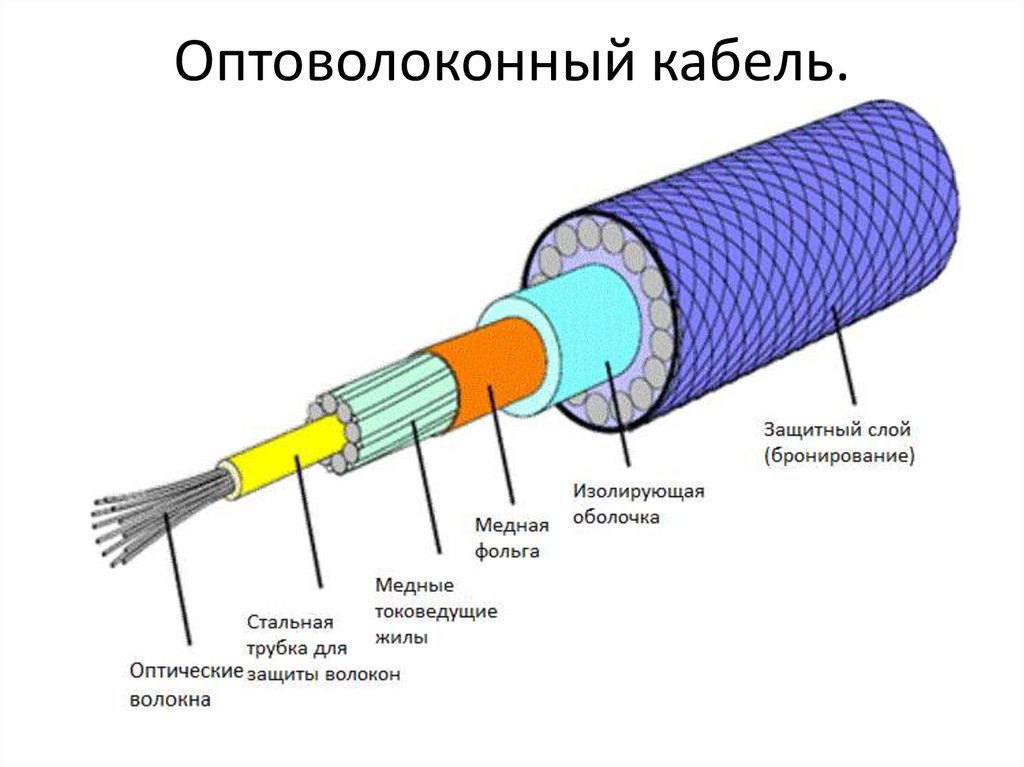

Практическое использование оптического волокна в качестве среды передачи информации невозможно без дополнительного упрочнения и защиты. Волоконно-оптическим кабелем называется конструкция, включающая в себя одно или множество оптических волокон, а также различные защитные покрытия, несущие и упрочняющие элементы, влагозащитные материалы. По причине большого разнообразия областей применения оптоволокна производители выпускают огромное количество самых разных волоконно-оптических кабелей, отличающихся конструкцией, размерами, используемыми материалами и стоимостью (рис. 9).

Волоконно-оптическим кабелем называется конструкция, включающая в себя одно или множество оптических волокон, а также различные защитные покрытия, несущие и упрочняющие элементы, влагозащитные материалы. По причине большого разнообразия областей применения оптоволокна производители выпускают огромное количество самых разных волоконно-оптических кабелей, отличающихся конструкцией, размерами, используемыми материалами и стоимостью (рис. 9).

Рис.9. Волоконно-оптические кабели

Материалы для изготовления волоконно-оптических кабелей

Боев М.А., доктор технических наук, профессор, ЗАО «Москабельмет»

Ситуация с производством в России оптических кабелей (ОК) за последние годы изменилась к лучшему. Налицо все предпосылки для того, чтобы отказаться от импортных поставок.

Кабельные заводы оснащены современным оборудованием и способны поставлять ОК, отвечающие требованиям международных стандартов. При этом в отечественных ОК в основном применяют высококачественные материалы, включая оптические волокна (ОВ) лучших зарубежных фирм.

При этом в отечественных ОК в основном применяют высококачественные материалы, включая оптические волокна (ОВ) лучших зарубежных фирм.

Оптическое волокно бывает двух видов — многомодовое и одномодовое. Постоянное стремление повысить скорость работы сетей связи и необходимость обеспечения их высокой пропускной способности при низких затратах заставляет разработчиков модернизировать ОВ. Некоторые из существующих ОВ с улучшенными эксплуатационными показателями приведены в табл. 1; здесь же представлены геометрические характеристики и значения максимальных коэффициентов затухания, коэффициентов широкополосности и максимальной дисперсии для употребляемых в настоящее время одно- и многомодовых ОВ на длинах волн 850, 1300 и 1550 нм.

В целом многомодовое волокно наиболее подходит для передачи данных на небольшие расстояния. Больший диаметр сердцевины — 50 или 62,5 мкм — позволяет использовать относительно недорогую аппаратуру связи. Одномодовое волокно лучше использовать для передачи информации на дальние расстояния (более 2 км), однако, оно требует применения более дорогих коннекторов и передатчиков.

Цифры в марке волокна (например, 50/125) обозначают диаметр сердцевины, по которой распространяется свет (50 мкм), и диаметр внешней оболочки волокна (125 мкм). Одинаковый внешний диаметр оболочек всех видов указанных ОВ обеспечивает почти полную идентичность их механических свойств.

Стоит отметить, что оптические свойства волокон широко варьируются. При разработке волокон точно рассчитывают величину показателя преломления для каждого вида изделия, что позволяет пропускать свет по волокну с определенными характеристиками — такими, как ширина полосы пропускания и затухание.

Для сведения к минимуму модовой дисперсии в многомодовом волокне используется градиентный (параболический по форме) профиль показателя преломления. Такое техническое решение обеспечивает максимальную ширину полосы пропускания при достаточно низком уровне затухания. В случае многомодовых волокон ширина полосы пропускания является главным лимитирующим фактором при проектировании линий связи. Разработчики сегодня предпочитают использовать волокно с диаметром сердцевины 50 мкм, поскольку в окне прозрачности около 850 нм оно обладает почти трехкратным преимуществом по широкополосности по сравнению с волокном, имеющим диаметр сердцевины 62,5 мкм (то есть здесь ширина полосы пропускания составляет не 160, а 400 МГц*км).

Разработчики сегодня предпочитают использовать волокно с диаметром сердцевины 50 мкм, поскольку в окне прозрачности около 850 нм оно обладает почти трехкратным преимуществом по широкополосности по сравнению с волокном, имеющим диаметр сердцевины 62,5 мкм (то есть здесь ширина полосы пропускания составляет не 160, а 400 МГц*км).

Одномодовое волокно разработано для передачи только одной моды света, поэтому в нем отсутствует модовая дисперсия, свойственная многомодовому волокну. Таким образом, применение одномодового волокна в системах ограничено величиной затухания и стоимостью системы, но не шириной полосы пропускания.

Поставщики ОВ применяют различные технологические процессы для изготовления волокна, и это — ключевой фактор с точки зрения получения неизменных геометрических размеров волокна и его передаточных характеристик. Так, компания Corning (США) использует процесс наружного осаждения (OVD), в то время как большинство других поставщиков применяют модифицированный процесс внутреннего осаждения (МСVD).

Выбор типа ОВ определяется используемой аппаратурой передачи сигналов и не влияет на конструкцию кабеля.

Отличительная особенность всех ОК — высокая чувствительность основного функционального элемента (ОВ) к механическим воздействиям и влияниям окружающей среды.

Перед изготовлением кабеля ОВ окрашиваются лаками — растворами пленкообразующих веществ в органических растворителях. Тонкие слои лака высыхают, образуя твердые прозрачные покрытия, назначение которых — защитить волокна от агрессивных агентов. Окрашенные волокна разнообразны по цвету — так проще определить волокно в кабеле.

Геометрические и передаточные характеристики одно- и многомодовых оптических волокон, определенных при комнатной температуре

Следующая задача производителя ОК — определить, как можно максимально защитить ОВ, учитывая требования по эксплуатации и рациональному использованию материалов элементов кабеля.

Для этого поверх волокна накладывают вторичное защитное полимерное покрытие [1]. Защитное покрытие может быть положено на ОВ в виде плотного полимерного слоя или в виде свободно наложенной полимерной трубки. В последнем случае внутри трубки может быть несколько ОВ.

Защитное покрытие может быть положено на ОВ в виде плотного полимерного слоя или в виде свободно наложенной полимерной трубки. В последнем случае внутри трубки может быть несколько ОВ.

Материалы, которые могут быть использованы для вторичного покрытия ОВ, должны обладать следующими свойствами:

- легко перерабатываться, но иметь высокое сопротивление плавлению;

- малым коэффициентом теплового расширения;

- малой послеэкструзионной усадкой и хорошей размерной стабильностью;

- высоким значением модуля изгиба и хорошим сопротивлением скручиванию;

- сопротивлением коррозионному растрескиванию, исходящему от наполнителей и растворителей (спиртов и катенов), употребляемых при сращивании торцов ОВ;

- низким влагопоглощением;

- хорошим сопротивлением гидролизу;

- высоким сопротивлением сжатию и достаточным сопротивлением истиранию.

Поскольку все больше и больше кабелей прокладывают в среде с высокими температурой и влажностью, очевидна необходимость разработки материалов с повышенным сопротивлением гидролизу и низкой послеэкструзионной усадкой. Таким требованиям отвечают полибутилентерефталат (ПБТ) и полиамид (ПА), предлагаемые фирмой «Дегусса-Хюльс». В случае конструкции ОК с центральной трубкой возможно использовать эти материалы в комбинации. Центральную трубку изготавливают двухслойной: первый слой из полиамида (этот материал обладает низким коэффициентом трения, превосходным сопротивлением гидролизу и стойкостью к химикатам), а второй, наружный — из ПБТ (характеризуется низким водопоглощением, низким коэффициентом теплового линейного расширения 1,3 х 10-4 К-1 и малой послеэкструзионной усадкой).

Таким требованиям отвечают полибутилентерефталат (ПБТ) и полиамид (ПА), предлагаемые фирмой «Дегусса-Хюльс». В случае конструкции ОК с центральной трубкой возможно использовать эти материалы в комбинации. Центральную трубку изготавливают двухслойной: первый слой из полиамида (этот материал обладает низким коэффициентом трения, превосходным сопротивлением гидролизу и стойкостью к химикатам), а второй, наружный — из ПБТ (характеризуется низким водопоглощением, низким коэффициентом теплового линейного расширения 1,3 х 10-4 К-1 и малой послеэкструзионной усадкой).

В России ПБТ выпускался под маркой ПБТ-Э. Однако для производства отечественных кабелей он так и не нашел применения из-за низкого качества.

Вместе с тем широко используется отечественный материал — полиэтилен (ПЭ), соответствующий ГОСТу 16 336-77, однако, он уступает по характеристикам ПБТ.

Пустоты в кабеле обычно заполняют гидрофобом (гелеобразным составом), чтобы защитить ОВ от воздействия влаги и механических напряжений при производстве и эксплуатации ОК. Для производства ОК зарубежные фирмы предлагают широчайший выбор гидрофобных заполнителей, качество которых подтверждено не только многолетней эксплуатацией на отечественных заводах, но и рекомендациями зарубежных поставщиков кабельного оборудования, которые проводят опробование поставляемого технологического оборудования и рекомендуют технологические режимы только для определенных видов материалов.

Для производства ОК зарубежные фирмы предлагают широчайший выбор гидрофобных заполнителей, качество которых подтверждено не только многолетней эксплуатацией на отечественных заводах, но и рекомендациями зарубежных поставщиков кабельного оборудования, которые проводят опробование поставляемого технологического оборудования и рекомендуют технологические режимы только для определенных видов материалов.

К материалам предъявляются требования, которые должны выполняться. Это три основные защитные функции:

- буферное действие;

- амортизирующее действие;

- водоблокирующее действие.

Такими функциями обладает тиксотропный заполнитель торговой марки «РЕОГЕЛЬ» (фирма HONEYWELL SPECIALTY WAX & ADDITIVES), представленный на недавней выставке «Технология кабельного производства — 2001» в ОАО «ВНИИКП».

Материалы сохраняют свою вязкость при повышенных температурах — до плюс 150°С, не становятся жидкими или текучими и остаются мягкими при температурах ниже 60°С.

При длительном хранении не становятся более вязкими (их легко можно закачивать в кабель) и быстро восстанавливают первоначальную структуру, находясь в кабеле.

Основные компоненты, входящие в состав заполнителей, не оказывают вредного воздействия на другие материалы в кабеле, с которыми они контактируют.

Конструкции ОК должны обеспечивать повышенную прочность в продольном направлении. Поэтому в кабели вводят упрочняющие элементы.

Материалы для упрочняющих элементов должны иметь высокую прочность на разрыв, большой модуль упругости. Кроме того, выбор материалов для упрочняющих элементов зависит от требуемого радиуса изгиба кабеля, допустимого уровня нагрузок, которым может быть подвергнут кабель в процессе изготовления. Чтобы достигнуть высокой гибкости, необходимо использовать не сплошные упрочняющие элементы, а составленные из большого количества отдельных компонентов. Этим требованиям удовлетворяют стальная проволока, арамидные нити, стеклопластик. От грызунов защищает гофрированная стальная лента с пластиковым покрытием марки ZETABON фирмы The Dow Chemical Company.

От грызунов защищает гофрированная стальная лента с пластиковым покрытием марки ZETABON фирмы The Dow Chemical Company.

Стеклопластиковые элементы представляют собой армированный материал. Арматурой служит техническая стеклонить, а матрицей — эпоксидный компаунд или какие-либо другие материалы. Диэлектрические свойства наряду с хорошей механической прочностью делают его чрезвычайно подходящим для изготовления ОК.

Стеклопластики не токсичны, не взрывоопасны, при их переработке не бывает токсичных отходов, требующих утилизации. На сегодня представлен отечественный продукт, описанный в статье [2].

Активные действия зарубежных фирм (таких, как Du Pont) на российском рынке отдаляют перспективу использования отечественных арамидных нитей. Эти фирмы предлагают широкий ассортимент нитей с различной линейной плотностью, например, нитей «Кевлар».

«Кевлар» — одно из наиболее важных из разработанных к настоящему времени искусственных органических волокон.

Волокна нити «Кевлар» состоят из длинных молекулярных цепей, полученных из полипарафенилентерефталамида. Цепи обладают высокой ориентацией с прочными межцепными связями, что дает уникальное сочетание свойств волокон (рис. 1).

«Кевлар» широко применяют в качестве материала для периферийных и центральных силовых элементов, обеспечивающих снятие напряжения и защиту от коробления волоконно-оптических кабелей, а также для упрочняющих элементов воздушных и специальных кабелей дальней связи.

Широкое применение нашли нити из параамидного волокна фирмы Du Pont, так как обладают низкой степенью удлинения в широком температурном диапазоне, а также превосходными физическими и диэлектрическими свойствами при минимальных массе и объеме (табл. 2). Аналогичные свойства у отечественных нитей марки «Русар» [2].

При нормальных технологических условиях обработки и использования волоконные изделия «Кевлар» по существу нетоксичны и представляют минимальный риск для здоровья человека и для окружающей среды.

К защитным оболочкам ОК предъявляется широкий диапазон требований. Они должны обеспечивать достаточную жесткость, механическую прочность к удару и к долговременным нагрузкам, хорошие барьерные свойства по отношению к влаге (иногда и к другим растворителям) и в то же время — достаточную производительность оборудования. В последнее время этот перечень часто дополняется требованиями нераспространения горения и трекингостойкости. В большинстве случаев используется ПЭ, а для внутренних кабелей наряду с этим — поливинилхлоридный пластикат (ПВХП) и полиуретан. В качестве основных характеристик горючести ПВХП-композиций рассматривают такие показатели, как кислородный индекс (КИ) и удельная теплота сгорания.

Одной из важнейших функций содержащих сталь оболочек ОК остается защита от грызунов. Для этого успешно применяют внешние оболочки из ПА. Тем не менее, полимерный материал не в состоянии предоставить 100-процентную защиту от грызунов. Подобная защита может быть обеспечена только стальным армированием, что, однако, придает кабелю высокую жесткость. К ОК, прокладываемым в подземных сооружениях, предъявляется требование нераспространения горения в пучке кабелей. Помимо нераспространения горения как такового, оболочка кабелей должна обеспечивать минимальное выделение дыма и токсичных веществ при пожаре. Эти задачи решаемы — при наполнении ПЭ высокой плотности гидроксидами металлов. Если кабель попал в зону пожара, происходит эндотермическая реакция разложения гидроксидов с выделением воды. При этом отмечается снижение температуры в зоне реакции и некоторое «разбавление» окружающего воздуха (кислорода) парами воды, что также задерживает распространение горения. Кроме того, ни базовый полимер (ПЭ), ни пламегасящий компонент (гидроксиды металлов) не выделяют значительного количества дыма и токсичных веществ — это существенно облегчает задачу спасения людей из горящего сооружения. Примером служит ПЭ марки FR4810 производства компании Borealis.

К ОК, прокладываемым в подземных сооружениях, предъявляется требование нераспространения горения в пучке кабелей. Помимо нераспространения горения как такового, оболочка кабелей должна обеспечивать минимальное выделение дыма и токсичных веществ при пожаре. Эти задачи решаемы — при наполнении ПЭ высокой плотности гидроксидами металлов. Если кабель попал в зону пожара, происходит эндотермическая реакция разложения гидроксидов с выделением воды. При этом отмечается снижение температуры в зоне реакции и некоторое «разбавление» окружающего воздуха (кислорода) парами воды, что также задерживает распространение горения. Кроме того, ни базовый полимер (ПЭ), ни пламегасящий компонент (гидроксиды металлов) не выделяют значительного количества дыма и токсичных веществ — это существенно облегчает задачу спасения людей из горящего сооружения. Примером служит ПЭ марки FR4810 производства компании Borealis.

При подвеске ОК к опорам электропередач возникает вопрос трекингостойкости оболочки кабеля. Он также разрешается путем введения в ПЭ специальных наполнителей, изменяющих электрические свойства оболочки. Примером такой марки ПЭ, успешно применяемой для подвешиваемых к опорам ЛЭП оболочек ОК, может служить композиция ПЭ средней плотности ME6080 производства компании Borealis [3].

Он также разрешается путем введения в ПЭ специальных наполнителей, изменяющих электрические свойства оболочки. Примером такой марки ПЭ, успешно применяемой для подвешиваемых к опорам ЛЭП оболочек ОК, может служить композиция ПЭ средней плотности ME6080 производства компании Borealis [3].

На начальной стадии производства ОК материалы, необходимые для изготовления кабеля, проходят тщательный входной контроль.

ЛИТЕРАТУРА:- Гроднев И.И. и др. Оптические кабели: конструкции, характеристики, производство и применение./И.И. Гроднев, Ю.Т. Ларин, И.И. Теумин. — М.: Энергоатомиздат, 1985. — 176 с., илл.

- Ларин Ю.Т., Овчинникова И.А. Оптические кабели для прокладки в полевых условиях. — «ИНФОРМОСТ» — «Радиоэлектроника и Телекоммуникации», №18, 2001 г. — с. 36-39.

- Кабели, провода и материалы для кабельной индустрии: Технический справочник. Сост. и редактирование: Кузенев В.Ю., Крехова О.В. — М.: Издательство «Нефть и газ», 1999.

— 304 с.

— 304 с.

Статья предоставлена порталом о Радиоэлектронике и Телекоммуникациях www.informost.ru

Руководство по материалам, используемым в производстве оптоволоконных кабелей

Из каких материалов изготавливаются оптоволоконные кабели?

Волоконно-оптические кабели изготовлены из материалов, пропускающих свет. Они очень быстро передают множество данных по волокнистым нитям толщиной с человеческий волос! Но вам интересно, из каких материалов сделаны оптоволоконные кабели? Наиболее распространенными материалами являются стекло и пластик. В этом руководстве обсуждаются различные типы волоконных материалов, используемых для изготовления оптических кабелей в рамках производственного процесса.

Что такое оптическое волокно?

Оптическое волокно — это тип кабеля для передачи данных с помощью световых импульсов, что значительно быстрее, чем при использовании традиционных медных кабельных систем. Фактически, волоконная оптика произвела революцию в способах нашего общения: данные передаются со скоростью света! Волоконно-оптические кабели используются в различных приложениях, включая:

- Интернет и компьютерные сети

- Телекоммуникации

- Кабельное телевидение

- Военное и космическое применение

Какие бывают типы оптического волокна?

Существует два основных типа оптического волокна: одномодовое и многомодовое волокно. Каждый из них предлагает свои преимущества и недостатки.

Каждый из них предлагает свои преимущества и недостатки.

Одномодовое волокно состоит из сверхтонкой сердцевины волокна из стекла или пластика, по которой одновременно может проходить только один луч света. Это делает его идеальным для передачи данных на большие расстояния, так как потери сигнала на расстоянии очень малы. Однако для установки одномодового волокна требуется специальное оборудование, которое необходимо учитывать в начале проекта установки.

Многомодовое волокно имеет большую сердцевину, чем одномодовое волокно, а это означает, что несколько лучей света могут проходить по кабелю одновременно. Это упрощает установку; однако это не лучший выбор для передачи данных на большие расстояния, так как потери и затухание сигнала больше.

Из каких трех компонентов состоит оптоволоконный кабель?

Волоконно-оптические кабели состоят из трех компонентов: сердцевины, оболочки и буфера.

Ядро : это центральная часть кабеля, по которому распространяется свет. Он сделан из стекла или пластика и имеет диаметр сердцевины от 50 до 125 микрон.

Он сделан из стекла или пластика и имеет диаметр сердцевины от 50 до 125 микрон.

Оболочка : материал окружает сердцевину, но имеет более низкий показатель преломления. Это помогает отражать свет в ядро, предотвращая его утечку.

Буфер : это защитное покрытие окружает облицовку и защищает ее от повреждений, возникающих при установке внутри или снаружи помещений.

Из каких материалов изготавливают оптоволоконные кабели?

Сердцевина кабеля изготавливается из стеклянного или пластикового оптического волокна, а оболочка обычно изготавливается из кремнезема, легированного фтором. Как правило, буфер изготавливается из материала, называемого акрилатом, который является разновидностью пластика.

Какая разница между использованием стекла или пластика?

Как уже упоминалось, оптоволоконные кабели изготавливаются из стекла или пластика. Но в чем между ними разница и что дает преимущество?

Стекловолоконные кабели изготовлены из очень чистого материала, называемого кремнеземом, с очень низким коэффициентом преломления. Это означает, что он может передавать данные на большие расстояния с меньшими потерями сигнала. Однако стекло более хрупкое, чем пластик, и с ним может быть трудно работать.

Это означает, что он может передавать данные на большие расстояния с меньшими потерями сигнала. Однако стекло более хрупкое, чем пластик, и с ним может быть трудно работать.

В качестве альтернативы, пластиковые оптоволоконные кабели изготавливаются из таких материалов, как акрилат и полиимид. Эти пластмассы имеют более высокий показатель преломления, чем стекло, а это означает, что они не подходят для передачи данных на большие расстояния. Однако они гораздо более гибкие, чем стекло, и с ними легче работать.

Примечание : в обоих случаях в процессе производства могут быть добавлены дополнительные химические вещества для улучшения характеристик волокна. Например, химические соединения, такие как тетрахлорид германия и оксихлорид фосфора, могут быть добавлены к волокну сердцевины или оболочке.

В чем разница в стоимости оптоволоконного кабеля из стекла и пластика?

Как и следовало ожидать, решение об использовании стеклянных или пластиковых волоконно-оптических кабелей также часто упирается в бюджет. Итак, что доступнее?

Итак, что доступнее?

Стекловолоконные кабели

Производство таких кабелей дороже, чем пластиковых. Это связано с тем, что кремнезем, используемый для их изготовления, намного дороже, чем материалы, используемые для пластиковых кабелей. Тем не менее, стеклянные кабели часто рассматриваются как долгосрочные инвестиции из-за их долговечности и возможностей передачи данных.

Пластиковые оптоволоконные кабели

Пластиковые оптоволоконные кабели, напротив, дешевле в производстве и с ними проще работать. Однако они не так прочны, как стеклянные кабели, и не подходят для передачи данных на большие расстояния. Вам также может понадобиться учитывать возможность периодической замены пластиковых волоконно-оптических кабелей.

Не знаете, какое решение лучше всего подходит для вашей установки? Сетевые установщики могут подробно изучить ваши варианты, чтобы помочь принять правильное решение для вашего проекта.

Каков процесс производства оптического волокна?

Если вы когда-либо видели сращенный оптоволоконный кабель изнутри, то оцените сложность сборки всех компонентов вместе. Итак, что именно входит в производственный процесс?

Итак, что именно входит в производственный процесс?

Сначала материалы сердцевины и оболочки смешиваются в печи для создания так называемой преформы. Затем эта заготовка вытягивается в длинную тонкую нить из стекла или пластика, называемую волокном. После того, как волокно вытянуто, оно покрывается буферным материалом.

После этого волокно готово к использованию в ваших кабелях! Обычно его связывают с другими волокнами в трубку или оболочку, а затем окружают силовым элементом и оболочкой, чтобы сформировать окончательный слой.

В чем разница между одномодовым и многомодовым оптоволоконным кабелем?

Тигельный метод обычно используется при производстве многомодовых волоконно-оптических кабелей. Здесь порошок кремнезема переплавляется для производства прочных многомодовых кабелей, которые отлично подходят для передачи на короткие расстояния.

Для сравнения, процесс осаждения из паровой фазы лучше подходит для производства одномодового волокна, когда твердый цилиндр из материала сердцевины и оболочки нагревается перед вытягиванием. Эти волокна лучше подходят для дальней связи.

Эти волокна лучше подходят для дальней связи.

Организация прокладки оптоволоконного кабеля

Итак, вот и все: краткий обзор материалов, используемых для изготовления оптоволоконных кабелей. Если вы думаете об установке оптоволоконных кабелей в своем бизнесе, свяжитесь с сетевыми установщиками сегодня. Мы будем рады ответить на любые ваши вопросы и предоставить вам бесплатное предложение.

(E) Материалы для оптического волокна. Физика

Перейти к концу метаданных

Авторы: Арун Катувал, Масинде Масинде, Джонатан Малангони, Ахмед Мурсалат

Эта статья посвящена структуре, материалам и производству оптических волокон. .

Оптическое волокно представляет собой гибкое прозрачное волокно, изготовленное из экструдированного стекла (кремнезема) или пластика, немного толще человеческого волоса. Это похоже на световод, который используется для передачи света между двумя концами волокна. Оптическое волокно в основном используется в связи, передаче энергии, датчиках и многом другом.

Оптическое волокно в основном используется в связи, передаче энергии, датчиках и многом другом.

Оптические волокна более популярны, чем классические металлические провода, поскольку они способны передавать информацию на большие расстояния с меньшей потерей данных и не подвержены влиянию электромагнитных помех, поскольку они в основном действует как проводник световых волн. Свет проходит через материалы, используя принцип преломления, что делает это возможным.

Оптическое волокно в настоящее время известно как самое быстрое средство для передачи данных. Но что именно используется для изготовления оптического волокна. Какие материалы используются. И как они производятся?

Волоконная оптика состоит из трех компонентов: волокна, оболочки и изолирующей оболочки. Ядро волокна — это оптоволоконный кабель, по которому передаются световые сигналы. Оболочка — это материал, который окружает сердцевину — он отражает свет обратно в сердцевину. Как и сердцевина, оболочка также состоит из стеклянных или пластиковых материалов, но с разной плотностью. А изолирующая оболочка действует как оболочка, защищающая остальные детали от повреждений или проникновения воды.

А изолирующая оболочка действует как оболочка, защищающая остальные детали от повреждений или проникновения воды.

Основы изготовления оптического волокна требуют прозрачных материалов, которые можно утопить в волокне с отчетливой структурой оболочки сердцевины, которая однородна по длине волокна и выживает в желаемых рабочих условиях. Чтобы сделать тонкое однородное волокно, нужно нагревать материал до тех пор, пока он не станет очень густой или вязкой жидкостью, а затем растягивать густую жидкость в тонкие связки. Долговечность материала имеет жизненно важное значение. Наиболее распространенными материалами в течение многих лет являются кремний. на основе стекла и некоторых пластиков.

Кремнезем должен быть легирован для формирования сердцевины с высоким показателем преломления или оболочки с низким показателем преломления для цельностеклянного волокна. Фтор может снизить индекс кремнезема; Германий может увеличить свой индекс.

Чистота используемого стекла влияет на ухудшение отправляемого светового сигнала, обычно обычные оконные стекла, чем они толще, тем менее четко вы будете видеть сквозь них. Однако стекло толщиной 1 км, используемое в оптических волокнах, позволит вам четко видеть другую сторону. Поэтому при производстве оптического волокна чистота стекла чрезвычайно важна.

Однако стекло толщиной 1 км, используемое в оптических волокнах, позволит вам четко видеть другую сторону. Поэтому при производстве оптического волокна чистота стекла чрезвычайно важна.

Сердцевина и оболочка оптического волокна изготовлены из высокоочищенного кварцевого стекла (волокна из плавленого кварца). Оптическое волокно изготавливается из диоксида кремния. Есть два метода Manafacturing. Первый, Метод двойного тигля и еще один Процесс осаждения паров . В методе двойного тигля два тигля, один внутри другого, изготовлены из платины, содержат расплавленный кремнезем, который постоянно подается в него в виде кварцевых стержней (питательных трубок). Расплавленный кремнезем также смешивается с необходимыми легирующими присадками, на основе вытягивается волокно.

Источник: http://www.photonics.com/EDU/Term.aspx?TermID=3656

В процессе осаждения из паровой фазы мы создаем твердый цилиндр из материала сердцевины и оболочки, который затем нагревают и вытягивают в более тонкое одномодовое волокно для связи на большие расстояния. Существует еще три типа методов осаждения из паровой фазы : внешнее осаждение из паровой фазы, осевое осаждение из паровой фазы и модифицированное химическое осаждение из паровой фазы (MCVD). Процесс MCVD является наиболее распространенным методом производства, используемым в настоящее время. MCVD дает волокно с низкими потерями, хорошо подходящее для кабелей большой протяженности.

Существует еще три типа методов осаждения из паровой фазы : внешнее осаждение из паровой фазы, осевое осаждение из паровой фазы и модифицированное химическое осаждение из паровой фазы (MCVD). Процесс MCVD является наиболее распространенным методом производства, используемым в настоящее время. MCVD дает волокно с низкими потерями, хорошо подходящее для кабелей большой протяженности.

Стекловолоконная оптика изготовлена из кремнезема, который довольно хорош в большом диапазоне длин волн, а когда пропускаемый свет близок к инфракрасному спектру, кремнезем имеет довольно низкие потери на поглощение и рассеяние — это в основном благодаря исключительная чистота кремния, который доступен. Силикагель вполне пригоден механически, так как обладает хорошей прочностью на растяжение и изгиб, а также тем, что не впитывает воду.

Пластиковые оптические волокна, как правило, имеют гораздо более высокое затухание, поэтому их использование становится ограниченным.

Фторсодержащее стекло состоит из фторидов и некоторых металлов. Пока они достаточно хороши из-за того, что имеют малое затухание на определенных длинах волн. Однако они уязвимы к поломке (хрупкие), влаге и различным условиям окружающей среды, кроме того, они сложны в изготовлении. Они обычно используются для очень специфических случаев в медицинских/промышленных приложениях.

Пока они достаточно хороши из-за того, что имеют малое затухание на определенных длинах волн. Однако они уязвимы к поломке (хрупкие), влаге и различным условиям окружающей среды, кроме того, они сложны в изготовлении. Они обычно используются для очень специфических случаев в медицинских/промышленных приложениях.

Затухание по материалу:

| Материал | Коэффициенты затухания |

|---|---|

| Silica | 0.2dB/km |

| POF (Plastic optical fibers) | 1dB/m |

| HMFG (Heavy metal fluoride gas) | at mid Infrared range can be <0.2dB/km |

Примеси являются основной причиной затухания в стандартных кварцевых стеклах. Синтетический плавленый кварц является основой для коммуникационных волокон, это очень ясно, потому что количество примесей уменьшается до миллиардной доли или меньше. У всех пластиковых волокон затухание намного выше, чем у кварцевых волокон.