Пуля из пузыря

Недавно норвежская компания DSG Technology представила новый тип боеприпасов для стрелкового оружия, которыми можно эффективно вести огонь как на суше, так и под водой. Новые пули используют одно из физических явлений, с которым лучше всего знакомы моряки. Речь идет о кавитации — процессе образования и быстром схлопывании в жидкости пузырьков, заполненных паром. Изначально явление кавитации считалось вредным, способным только вредить кораблям. Но позднее ему нашли и полезное применение. Мы решили вспомнить, каким образом военные используют кавитацию себе на пользу.

Во второй половине XIX века начали появляться пароходы с гребными винтами, способные развивать скорость в несколько десятков узлов. Эти машины могли быстро перевозить пассажиров и вообще выгодно отличались от медлительных парусных судов. Однако вскоре моряки столкнулись с неприятным эффектом: поверхность гребных винтов через некоторое время эксплуатации становилась шершавой и разрушалась.

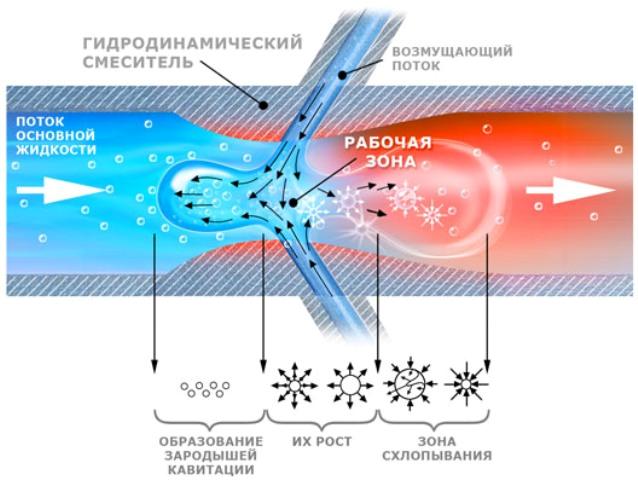

Кавитация — физическое явление, при котором в жидкости позади быстро движущегося объекта возникают мельчайшие пузырьки, заполненные паром. Например, при вращении гребного винта такие пузырьки появляются позади лопастей и на их задней кромке. Появившись, эти пузырьки практически моментально схлопываются и образуют ударную волну. От каждого пузырька в отдельности она совсем незначительна, однако при длительной эксплуатации эти ударные микроволны, помноженные на количество пузырьков, приводят к разрушению конструкции винтов. Шершавые, растерявшие часть лопасти винты существенно теряют в своей эффективности.

Современные гребные винты изготавливаются из специального сплава — куниаля. Это сплав на основе меди с добавлением никеля и алюминия.

В 1970-х годах для кавитации было найдено полезное применение. Научно-исследовательский институт ВМФ СССР разработал скоростную подводную ракету-торпеду «Шквал». В отличие от обычных торпед, использовавшихся тогда и стоящих на вооружении сегодня, «Шквал» может развивать колоссальную скорость — до 270 узлов (около 500 километров в час). Для сравнения, обычные торпеды могут развивать скорость от 30 до 70 узлов в зависимости от типа. При разработке ракеты-торпеды «Шквал» исследователи благодаря кавитации сумели избавиться от сопротивления воды, мешающего кораблям, торпедам и подводным лодкам развивать большие скорости.

Любой даже обтекаемый объект под водой имеет большое лобовое сопротивление. Это связано с плотностью и вязкостью воды — бóльшими, чем у воздуха. Кроме того, при движении под водой поверхности объекта смачиваются и на них появляется тонкий ламинарный слой с большим градиентом скорости — от нуля у самой поверхности объекта до скорости потока на внешней границе. Такой ламинарный слой создает дополнительное сопротивление. Попытка преодолеть его, например мощностью двигателей, приведет к увеличению нагрузок на гребные винты и быстрому износу корпуса подводного объекта из-за деформации.

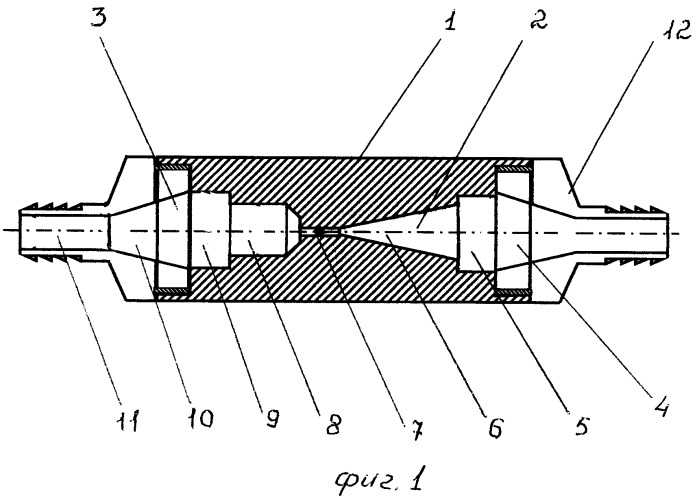

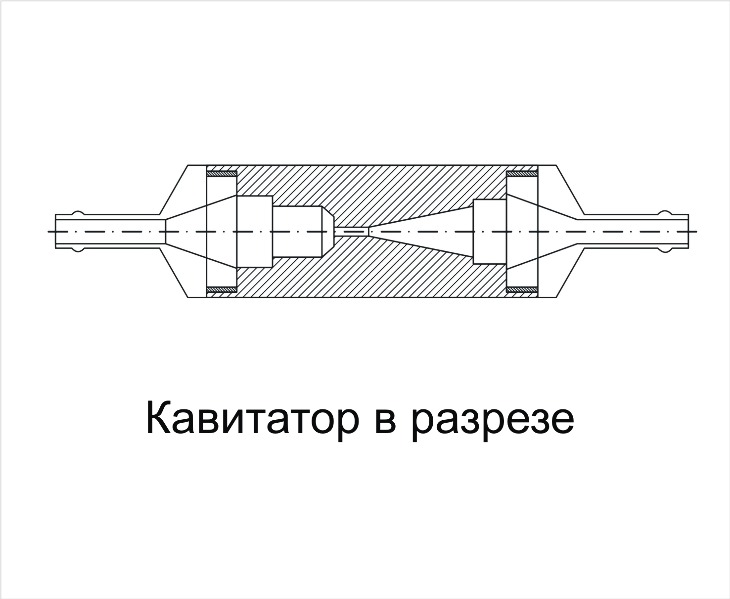

Советские инженеры во время экспериментов выяснили, что кавитация позволяет существенно снизить лобовое сопротивление подводного объекта. Ракета-торпеда «Шквал» получила ракетный двигатель, топливо в котором начинает окисляться при контакте с морской водой. Этот двигатель может разгонять ракету-торпеду до большой скорости, на которой в носовой части «Шквала» начинает образовываться кавитационный пузырь, полностью обволакивающий боеприпас. Образованию кавитационного пузыря способствует специальное устройство в носовой части ракеты-торпеды — кавитатор.

Образованию кавитационного пузыря способствует специальное устройство в носовой части ракеты-торпеды — кавитатор.

Кавитатор на «Шквале» представляет собой наклоненную плоскую шайбу, в центре которой размещено отверстие для забора воды. Через это отверстие вода поступает в двигательный отсек, где происходит окисление топлива. На краях же шайбы кавитатора и образуется кавитационный пузырь. В этом пузыре ракета-торпеда буквально летит. Модернизированная версия «Шквала» может поражать корабли противника на дальности до 13 километров. По сравнению с дальностью обычных торпед (30–140 километров) это немного, и в этом заключается главный недостаток боеприпаса. Дело в том, что в полете ракета-торпеда издает сильный шум, демаскирующий позицию подлодки, запустившей ее. 13 километров «Шквал» покрывает очень быстро, но за это время подлодка не успеет уйти от ответного огня.

Ракета-торпеда, летящая в кавитационном пузыре, не может маневрировать. Это вполне понятно: в кавитационной полости боеприпас не может взаимодействовать с водой, чтобы изменить направление. Кроме того, резкая смена траектории движения приведет к частичному схлопыванию кавитационной полости, из-за чего часть ракеты-торпеды окажется в воде и на большой скорости разрушится. Изначально «Шквал» оснащался ядерной боевой частью мощностью 150 килотонн, которую позднее заменили обычной фугасной боевой частью с взрывчатым веществом массой 210 килограммов. Сегодня, помимо России, кавитирующие торпеды имеют на вооружении Германия и Иран.

Кроме того, резкая смена траектории движения приведет к частичному схлопыванию кавитационной полости, из-за чего часть ракеты-торпеды окажется в воде и на большой скорости разрушится. Изначально «Шквал» оснащался ядерной боевой частью мощностью 150 килотонн, которую позднее заменили обычной фугасной боевой частью с взрывчатым веществом массой 210 килограммов. Сегодня, помимо России, кавитирующие торпеды имеют на вооружении Германия и Иран.

В 2014 году Технологический институт Харбина представил концепцию подводной лодки, способной перемещаться под водой на около- или даже сверхзвуковой скорости. Разработчики объявили, что такая подводная лодка сможет доплывать от Шанхая до Сан-Франциско (около десяти тысяч километров) примерно за один час и 40 минут. Перемещаться подлодка будет внутри кавитационной полости. Новый подводный корабль получит кавитатор в носовой части, который будет начинать работать на скорости более 40 узлов. Затем подлодка сможет быстро набрать маршевую скорость. За движение подлодки в кавитационной полости будут отвечать ракетные двигатели.

Скорость звука в воде составляет около около 5,5 тысячи километров в час при температуре 24 градуса и солености 35 промилле. Представляя свою концепцию, разработчики отметили, что прежде, чем создать новую подлодку, необходимо решить несколько проблем. Одной из них является нестабильность кавитационного пузыря, внутри которого должна лететь подлодка. Кроме того, необходимо найти надежный способ управлять кораблем, движущимся под водой со сверхзвуковой скоростью. В качестве одного из вариантов рассматривается возможность сделать рули, которые бы выдвигались за пределы кавитационной полости.

Между тем в начале 2000-х годов Центральное конструкторско-исследовательское бюро спортивного и охотничьего оружия тульского Конструкторского бюро приборостроения решило использовать явление кавитации при создании нового автомата для боевых пловцов. Речь идет об АДС (автомат двухсредный специальный) — автомате, способном одинаково эффективно вести огонь как на воздухе, так и под водой. Оружие выполнено по схеме булл-пап (ударно-спусковой механизм расположен в прикладе) и имеет интегрированный гранатомет.

Этот автомат использует для стрельбы под водой специальные патроны ПСП калибра 5,45 миллиметра. Они снаряжены стальной пулей в виде иглы длиной 53 миллиметра. Масса пули составляет 16 граммов. Снаряд утоплен в гильзу с пороховым зарядом на большую часть своей длины, благодаря чему общая длина патрона соответствует обычному автоматному боеприпасу калибра 5,45 миллиметра. Пуля патрона ПСП имеет на кончике плоскую площадку. При движении под водой эта площадка создает кавитационную полость вокруг снаряда. Благодаря такой особенности эффективная дальность стрельбы АДС под водой на глубине пяти метров составляет 25 метров.

Помимо специальных патронов, автомат способен вести огонь и обычными боеприпасами. АДС может быть оснащен глушителем. Скорострельность АДС на суше составляет 800 выстрелов в минуту, а прицельная дальность — 500 метров. Оружие оснащается отъемным коробчатым магазином емкостью 30 патронов. Автомат имеет переключатель режимов работы газоотводного механизма «вода/воздух». Он изменяет работу механизма перезарядки, адаптируя его для работы на воздухе или в воде. Без раздельных режимов механизм перезарядки в воде могло бы заедать.

Оружие оснащается отъемным коробчатым магазином емкостью 30 патронов. Автомат имеет переключатель режимов работы газоотводного механизма «вода/воздух». Он изменяет работу механизма перезарядки, адаптируя его для работы на воздухе или в воде. Без раздельных режимов механизм перезарядки в воде могло бы заедать.

Обычное современное оружие также способно вести огонь под водой, но для этих целей малопригодно. Во-первых, инерционное сопротивление жидкости и бóльшая, чем у воздуха, плотность воды не дает автоматике производить быструю перезарядку оружия, а иногда и вовсе делает ее невозможной. Во-вторых, материалы сухопутных автоматов и пистолетов изначально не предназначены для работы в водной среде и неустойчивы к длительному ее воздействию — быстро теряют смазку, ржавеют и выходят из строя из-за гидравлических ударов. При этом обычные пули, имеющие высокую точность на суше, в воде становятся абсолютно бесполезными.

Дело в том, что аэродинамическая форма обычной пули делает траекторию ее полета в воде малопредсказуемой. Например, на границе теплого и холодного водных слоев пуля может рикошетить, отклоняясь от продольной оси выстрела. Кроме того, из-за своей формы снаряд стрелкового оружия под водой быстро теряет свою энергию, а значит и убойность. В результате поражение цели из того же автомата Калашникова в воде становится практически невозможным даже на очень маленьком расстоянии. Наконец, обычные свинцовые пули с оболочкой из томпака (латунный сплав на основе меди и никеля) под водой быстро деформируются и даже могут разрушаться.

Например, на границе теплого и холодного водных слоев пуля может рикошетить, отклоняясь от продольной оси выстрела. Кроме того, из-за своей формы снаряд стрелкового оружия под водой быстро теряет свою энергию, а значит и убойность. В результате поражение цели из того же автомата Калашникова в воде становится практически невозможным даже на очень маленьком расстоянии. Наконец, обычные свинцовые пули с оболочкой из томпака (латунный сплав на основе меди и никеля) под водой быстро деформируются и даже могут разрушаться.

Проблему разрушающихся пуль решила норвежская компания DSG Technology. Она разработала новый тип боеприпасов CAV-X. Они имеют не классическую оживальную форму, как обычные пули, а коническую. Кончик пули уплощен и при попадании в воду начинает выполнять роль кавитатора, благодаря чему вокруг снаряда образуется кавитационная полость. В результате пуля практически не соприкасается с водой и дольше сохраняет кинетическую энергию. Кавитирующие пули CAV-X не намного длиннее обычных пуль такого же калибра, в отличие от российских пуль в патроне ПСП.

Кавитирующие пули сделаны из вольфрама и запрессованы в латунную гильзу. Сегодня они выпускаются в калибрах 5,56, 7,62 и 12,7 миллиметра. По данным DSG Technology, под водой кавитирующие пули этих калибров сохраняют убойное воздействие на дальности 14, 22 и 60 метров соответственно. При этом кавитирующими могут быть выполнены и боеприпасы других калибров вплоть до артиллерийских 155 миллиметров. Правда, целесообразность создания снарядов для подводной стрельбы весьма сомнительна. В каком именно оружии планируется использовать кавитирующие пули CAV-X, пока неизвестно. Обычное стрелковое оружие без специальной переделки для стрельбы под водой не подходит.

Впрочем, кавитирующие пули могут быть полезны при обстреле подводных целей с суши. Если стрелять, скажем, по боевому пловцу, находящемуся под водой, с берега из обычных пистолета или автомата, то, скорее всего, он уплывет целым и невредимым. Дело в том, что пули будут либо резко тормозиться, попав в воду, либо рикошетить от нее; это зависит от угла оси ствола к поверхности воды, под которым ведется стрельба. Кавитирующие же пули смогут, практически не отклоняясь, проходить поверхность воды и поражать подводную цель. Но с необходимостью стрелять по подводному противнику с суши военные сталкиваются не так часто, чтобы начать массовые закупки патронов с пулями CAV-X.

Дело в том, что пули будут либо резко тормозиться, попав в воду, либо рикошетить от нее; это зависит от угла оси ствола к поверхности воды, под которым ведется стрельба. Кавитирующие же пули смогут, практически не отклоняясь, проходить поверхность воды и поражать подводную цель. Но с необходимостью стрелять по подводному противнику с суши военные сталкиваются не так часто, чтобы начать массовые закупки патронов с пулями CAV-X.

Хотя военные инженеры и смогли найти полезное применение кавитации, по большому счету их изобретения особой популярностью не пользуются. Ракеты-торпеды «Шквал» в бою никогда не применялись, а сегодня и вовсе не используются российским флотом — слишком шумными и недальнобойными оказались эти боеприпасы. Патроны для подводной стрельбы востребованы только боевыми пловцами и диверсантами и применяются довольно редко. В способность же китайских специалистов спроектировать кавитирующую подводную лодку верится с трудом. Так что, пожалуй, кавитация все еще остается физическим явлением, которого лучше стараться избегать.

Василий Сычёв

Способы улучшения эксплуатационных свойств дизельного топлива

Авторы: Анисимов Александр Сергеевич, Карасёв Юрий Владимирович, Ивашкин Александр Александрович

Рубрика: Технические науки

Опубликовано в Молодой учёный №26 (130) декабрь 2016 г.

Дата публикации: 06.12.2016 2016-12-06

Статья просмотрена: 1584 раза

Скачать электронную версию

Скачать Часть 1 (pdf)

Библиографическое описание: Анисимов, А. С. Способы улучшения эксплуатационных свойств дизельного топлива / А. С. Анисимов, Ю. В. Карасёв, А. А. Ивашкин. — Текст : непосредственный // Молодой ученый. — 2016. — № 26 (130). — С. 1-3. — URL: https://moluch.ru/archive/130/36155/ (дата обращения: 01.11.2022).

С. Способы улучшения эксплуатационных свойств дизельного топлива / А. С. Анисимов, Ю. В. Карасёв, А. А. Ивашкин. — Текст : непосредственный // Молодой ученый. — 2016. — № 26 (130). — С. 1-3. — URL: https://moluch.ru/archive/130/36155/ (дата обращения: 01.11.2022).

Авторы статьи рассматривают возможные способы улучшения эксплуатационных свойств дизельного топлива.

Ключевые слова: дизельное топлива, обработка, кавитация

В настоящий момент существует множество способов улучшения качества дизельного топлива, которые в свою очередь делятся на два метода воздействия на качественные характеристики дизельного топлива:

Первый химический метод — применение специальных присадок, способствующих интенсификации процесса сгорания и нейтрализующих действие серы.

В основном присадки изменяют свойства дизельных топлив с помощью некоторых химических веществ. Условно присадки можно разделить на два типа [1]:

Условно присадки можно разделить на два типа [1]:

– используемые для доведения качества дизельных топлив до требований стандартов. К ним относят противоизносные, цетаноповышающие и депрессорно-диспергирующие присадки;

– улучшающие эксплуатационные свойства топлива сверх требований спецификации и придающие топливу отличительное качество.

На сегодняшний момент в РФ производство присадок только набирает свой промышленный потенциал, а спросом на рынке пользуются преимущественно присадки от зарубежных производителей. Стоимость импортных противоизносных присадок, как правило, выше — по причине того, что закупаемое в РФ сырье перерабатывается на зарубежных заводах и поставляется обратно в виде товарного продукта.

Экономические и токсические показатели дизелей во многом зависят от качества протекания процессов смесеобразования и сгорания. Одним из действенных методов совершенствования смесеобразования и интенсификации процесса горения топлива является использование водо-топливных эмульсий [2]. Многочисленными исследованиями при этом установлено: происходит снижение теплонапряженности деталей дизеля при сохранении мощности; сокращается нагарообразование в цилиндрах; снижается выброс сажи и оксидов азота с отработанными газами; увеличивается ресурс распылителей; снижается расход топлива и смазочного масла и др. Однако до настоящего времени способы использования воды как присадки к топливу разработаны и изучены недостаточно.

Многочисленными исследованиями при этом установлено: происходит снижение теплонапряженности деталей дизеля при сохранении мощности; сокращается нагарообразование в цилиндрах; снижается выброс сажи и оксидов азота с отработанными газами; увеличивается ресурс распылителей; снижается расход топлива и смазочного масла и др. Однако до настоящего времени способы использования воды как присадки к топливу разработаны и изучены недостаточно.

Второй метод является физическим воздействием — использование дополнительной гидродинамической, магнитной, электродинамической или ультразвуковой обработки.

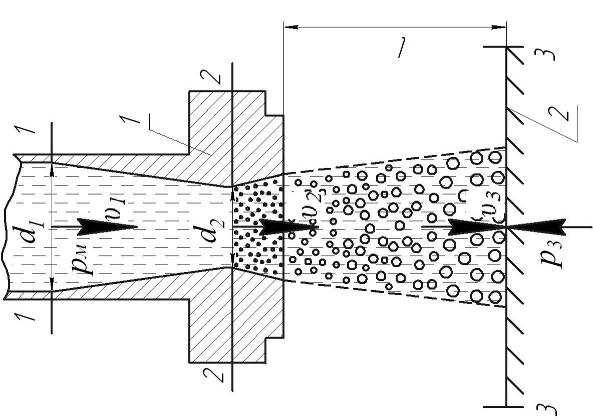

Самым перспективным и эффективным методом физического воздействия является метод ультразвуковой обработки за счет процесса кавитации. При добыче и транспортировке высокопарафинистой нефти возникает проблема ее текучести, так как парафиновые углеводороды при положительной температуре происходит процесс кристаллизации. В настоящие время есть множество способов решения этой проблемы, но самым перспективным методом является применения ультразвуковой обработки.

С помощью ультразвуковых колебаний при добыче нефти достигаются следующие эффекты [4]: увеличение проницаемости призабойной зоны пластов; депарафинизация; акустическая дегазация и снижение вязкости нефти в ультразвуковом поле; вовлечение в разработку низкопроницаемых и закольматированных пропластиков.

Основные физико-химические и химические эффекты, которые возникают в жидкости под действием акустических полей, связывают с кавитацией [5].

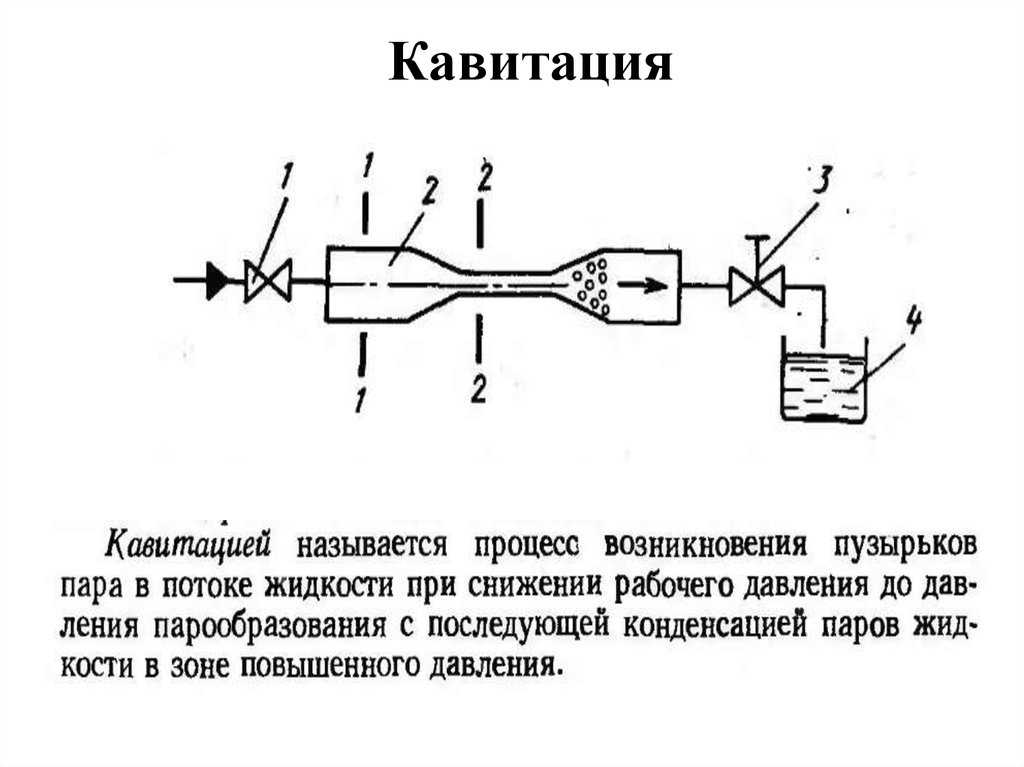

Кавитация — это образование разрывов сплошности жидкости в результате местного спада давления. Если снижение давления происходит вследствие больших локальных скоростей в потоке движущейся капельной жидкости, то кавитация считается гидродинамической, а если вследствие прохождения в жидкости акустических волн, — акустической.

Характерной особенностью ультразвуковой кавитации является локальное концентрирование относительно невысокой средней энергии акустического поля в очень малых объемах, что приводит к созданию исключительно высоких плотностей энергии [6].

Если давление в какой-либо точке жидкости становится равным давлению насыщенного пара этой жидкости, то жидкость в этом месте испаряется и образуется паровой пузырек. Примером может служить кипение воды. При нагревании воды давление ее насыщенного пара повышается. Когда достигается температура кипения, давление пара становится равным давлению окружающей среды, и в воде появляются паровые пузырьки.

Паровые пузырьки в жидкости легче образуются при пониженном давлении. Когда же давление окружающей среды становится больше давления насыщенного пара жидкости, кавитационный пузырек с силой схлопывается. Энергия схлопывания разрушает материал, находящийся с непосредственной близости от пузырька (рисунок. 1).

Рис. 1. Процесс образование кавитации

Энергия схлопывания пузырьков, усиленная ультразвуковыми волнами, позволяет разрушать все известные материалы. Температура внутри кавитационных пузырьков достигает 1500 °C при давлении от 200 кг/см2 до 1500 кг/см2. [3].

[3].

При добыче и транспортировке высокопарафинистой нефти возникает проблема ее текучести, так как парафиновые углеводороды при положительной температуре происходит процесс кристаллизации. В настоящие время есть множество способов решения этой проблемы, но самым перспективным методом является применения ультразвуковой обработки.

С помощью ультразвуковых колебаний при добыче нефти достигаются следующие эффекты [4]: увеличение проницаемости призабойной зоны пластов; депарафинизация; акустическая дегазация и снижение вязкости нефти в ультразвуковом поле.

Основные физико-химические и химические эффекты, которые возникают в жидкости под действием акустических полей, связывают с кавитацией [5].

Кавитация — это образование разрывов сплошности жидкости в результате местного спада давления. Если снижение давления происходит вследствие больших локальных скоростей в потоке движущейся капельной жидкости, то кавитация считается гидродинамической, а если вследствие прохождения в жидкости акустических волн, — акустической.

Характерной особенностью ультразвуковой кавитации является локальное концентрирование относительно невысокой средней энергии акустического поля в очень малых объемах, что приводит к созданию исключительно высоких плотностей энергии [6].

Исследования показали, что в ультразвуковом поле значительно увеличиваются скорости реакций не только в водных, но и в органических средах, повышается их селективность (пиролиз углеводородов, окисление альдегидов и спиртов, реакции алкилгалогенидов, алкилирование и так далее) [4, 5].

В работе [6] установлено, что ультразвуковое воздействие приводит к разрыву молекулярных связей с последующей рекомбинацией разнообразных радикалов. Хроматографический анализ показал наличие в газовой фазе новых продуктов, причем водород представлен максимально.

Акустические воздействия на дисперсные системы приводят к структурным превращениям компонентов дисперсной фазы, изменению размеров ассоциатов, степени дисперсности и широко используются для подготовки нефтей к транспортировке и переработке. Ультразвуковая обработка (УЗО) нефтей и нефтяных фракций позволяет эффективно влиять на их реологические свойства и фракционный состав [7].

Ультразвуковая обработка (УЗО) нефтей и нефтяных фракций позволяет эффективно влиять на их реологические свойства и фракционный состав [7].

В работе [4] с помощью ультравукового магнитострикционного преобразователя обрабатывалась нефть в течение 20 минут при температуре 25–30 0С с резонансной частотой 22 кГц. В результате обработке малопарафинистой высокосмолистой нефти с высоким содержанием асфальтенов в течение 2 мин происходит снижение вязкости в 1,4 раза и температуры застывания на 5 0С.

Для улучшения эксплуатационных свойств дизельного топлива необходимо воздействовать на его физико-химические свойства. Самым эффективным и энергоемким способом воздействия на физико-химические свойства дизельного топлива является обработка ультразвуковым пьезоэлектрическим излучателем.

Литература:

- Д. Минебаева Л. К.. Разработка цетаноповышающей присадки для дизельных топ-лив. Уфа, 2015 г. 127 с.

- Д. Тактак А. А.

Улучшение рабочего процесса дизеля присадкой воды к топливу Барнаул, 2005 г. 127 с.

Улучшение рабочего процесса дизеля присадкой воды к топливу Барнаул, 2005 г. 127 с. - http://www.rusnanonet.ru/equipment/molot/ Ультразвуковая установка «Молот».

- Абрамов O. В., Абрамов В. О., Артемьев В. В., Муллакаев M. С. Анализ эффективности передачи ультразвуковых колебаний в нагрузку //Акустический журнал. — 2009. — Т. 55. — № 3. — С. 1–17.

- http://www.msalimov.narod.ru/Ultra.html. Ультразвуковое воздействие на призабойную зону пласта.

- Никитин В. С., Ягодов Г. Н., Ненартович Т. Л., Кузнецов Н. П., Музипов Х. Н. Технология повышения нефтеотдачи сверхмощным ультразвуковым воздействием // Нефтепромысел. дело: НТЖ / ВНИИОЭНГ. — 2010. — № 8. — С. 14–17.

- Плисс А. А., Золотов В. П., Якимов А. В. Влияние ультразвука на физико-химические свойства нефти// Интервал. — 2007. — № 3. — С. 36.

Основные термины (генерируются автоматически): дизельное топливо, ультразвуковая обработка, жидкость, ультразвуковой пол, акустическая дегазация, акустическое поле, движущаяся капельная жидкость, локальное концентрирование, положительная температура, самый перспективный метод.

Ключевые слова

кавитация, обработка, дизельное топливадизельное топлива, обработка, кавитация

Похожие статьи

Перспективы использования биодизельного и

дизельного…Самым эффективным, энергоемким и перспективным способом воздействия на физико-химические свойства дизельного топлива является обработка ультразвуковым пьезоэлектрическим излучателем.

Кавитационные технологии в пищевой промышленности

Так, прокачка рабочей жидкости через ультразвуковой реактор предполагает тщательный подбор параметров как самого реактора, так и обрабатываемой среды. Это прежде всего акустические параметры — звуковое давление и частота; термодинамические…

Это прежде всего акустические параметры — звуковое давление и частота; термодинамические…

Применение кавитации (

акустических волн) для обработки…акустическая кавитация, внешний вид, обработка молока, слипание жировых частиц, запах, ультразвуковая обработка молока, частота обработки.

Проблемы транспортировки высоковязкой и парафинистой…

Гидродинамическая кавитационная обработка жидкости может быть проведена с помощью гидромеханических или ультразвуковых кавитаторов. Процесс проходит в самом аппарате, рассчитанном на воздействие гидродинамической кавитации.

Перспективные направления кавитационной дезинтеграцииНа сегодняшний день существуют устройства, в основе рабочего процесса которых лежит эффект либо гидродинамической, либо ультразвуковой акустической кавитации, которые

Согласно этому, было предложено много методов предварительной обработки шлама.

Обзор

методов дефектоскопии при обследовании трубопроводовНаибольшее применение получили такие методы, как магнитные (магнитной анизотропии, магнитной памяти металла, магнитной проницаемости), акустические (импульсные ультразвуковые, волн Лэмба, фазовые, акустической эмиссии), электрические и оптические…

Новое видение процесса распыливания жидкого

топлива в дизелеДизельное топливо является жидкостью и представляется возможным использовать при его изучении терминологию физики жидкостей.

В [8] высококластеризованную воду, обладающую повышенным сродством к маслам и жирам, получали обработкой чистой воды с…

Снижение токсичности выбросов двигателя внутреннего сгорания.

..

..…сгорания топливно-воздушной смеси (ТВС) путем электростатической обработки топлива

ДВС для сжигания 1 кг. топлива затрачивается до 19 кг. воздуха, а в дизельных ДВС — до 100кг.

(рис. 1) создающего в трубке-реакторе (рис. 2) электростатическое поле высокой…

Разработка

ультразвукового миниэкстрактора для создания…Ультразвуковой способ отличается тем, что за счет акустических течений увеличивается скорость диффузии и проницаемость в клеточные мембраны.

‒ ускорение пропитки твердого тела жидкостью

Похожие статьи

Перспективы использования биодизельного и

дизельного…Самым эффективным, энергоемким и перспективным способом воздействия на физико-химические свойства дизельного топлива является обработка ультразвуковым пьезоэлектрическим излучателем.

Кавитационные технологии в пищевой промышленности

Так, прокачка рабочей жидкости через ультразвуковой реактор предполагает тщательный подбор параметров как самого реактора, так и обрабатываемой среды. Это прежде всего акустические параметры — звуковое давление и частота; термодинамические…

Применение кавитации (

акустических волн) для обработки…акустическая кавитация, внешний вид, обработка молока, слипание жировых частиц, запах, ультразвуковая обработка молока, частота обработки.

Проблемы транспортировки высоковязкой и парафинистой…

Гидродинамическая кавитационная обработка жидкости может быть проведена с помощью гидромеханических или ультразвуковых кавитаторов. Процесс проходит в самом аппарате, рассчитанном на воздействие гидродинамической кавитации.

Процесс проходит в самом аппарате, рассчитанном на воздействие гидродинамической кавитации.

На сегодняшний день существуют устройства, в основе рабочего процесса которых лежит эффект либо гидродинамической, либо ультразвуковой акустической кавитации, которые

Согласно этому, было предложено много методов предварительной обработки шлама.

Обзор

методов дефектоскопии при обследовании трубопроводовНаибольшее применение получили такие методы, как магнитные (магнитной анизотропии, магнитной памяти металла, магнитной проницаемости), акустические (импульсные ультразвуковые, волн Лэмба, фазовые, акустической эмиссии), электрические и оптические…

Новое видение процесса распыливания жидкого

топлива в дизелеДизельное топливо является жидкостью и представляется возможным использовать при его изучении терминологию физики жидкостей.

В [8] высококластеризованную воду, обладающую повышенным сродством к маслам и жирам, получали обработкой чистой воды с…

Снижение токсичности выбросов двигателя внутреннего сгорания…

…сгорания топливно-воздушной смеси (ТВС) путем электростатической обработки топлива

ДВС для сжигания 1 кг. топлива затрачивается до 19 кг. воздуха, а в дизельных ДВС — до 100кг.

(рис. 1) создающего в трубке-реакторе (рис. 2) электростатическое поле высокой…

Разработка

ультразвукового миниэкстрактора для создания…Ультразвуковой способ отличается тем, что за счет акустических течений увеличивается скорость диффузии и проницаемость в клеточные мембраны.

‒ ускорение пропитки твердого тела жидкостью

Что такое кавитация? Как этого избежать.

31 авг, 2016

Наиболее распространенным отказом топливных систем с высоким расходом является кавитация или «паровая пробка». Сочетание слишком большого количества тепла или слишком сильного ограничения на входе может создать такие рабочие условия, при которых жидкое топливо буквально испаряется (кипит) внутри узла насоса. Признаки этого рабочего состояния могут включать один или несколько из следующих:

- Резкое снижение расхода

- «Прыгающая шкала»

- Храповой или скрежещущий звук насоса

- Непостоянное или потеря давления топлива

- Температуры выше 120°F (50C)

Какими бы плохими ни были симптомы этого состояния, результаты этого состояния часто необратимы, даже если причина, вызвавшая состояние, была устранена в первую очередь. Потеря давления подачи топлива также приведет к обеднению смеси, что может привести к повреждению двигателя. Как правило, даже при очень коротком промежутке времени воздействие кавитации (в зависимости от степени тяжести) приводит к повреждению топливного насоса. Это повреждение приводит к прямой потере емкости и эффективности. Часто, как отмечается, если это не остановить, это повреждение насоса приводит к условиям эксплуатации, которые ускоряют воздействие кавитации при каждом использовании. В конце концов, топливная система полностью отказывается создавать или поддерживать давление. Для всех топливных систем любого производителя этого отказа можно избежать, поскольку он является результатом не производственного брака, а результата конструкции топливной системы. Два рабочих условия могут создать условие кавитации:

Это повреждение приводит к прямой потере емкости и эффективности. Часто, как отмечается, если это не остановить, это повреждение насоса приводит к условиям эксплуатации, которые ускоряют воздействие кавитации при каждом использовании. В конце концов, топливная система полностью отказывается создавать или поддерживать давление. Для всех топливных систем любого производителя этого отказа можно избежать, поскольку он является результатом не производственного брака, а результата конструкции топливной системы. Два рабочих условия могут создать условие кавитации:

- Высокие рабочие температуры

- Высокие входные водопроводные ограничения

Высокие рабочие температуры Условия высокой рабочей температуры топливной системы могут возникать по нескольким причинам, включая высокую неэффективность (например, изношенный или поврежденный насос), чрезмерно высокое давление топлива, насосы с высокой производительностью в течение длительного времени при малом количестве топлива. Или это может привести к вторичным источникам тепла, таким как тепло двигателя или тепло выхлопных газов. Большинство высокопроизводительных топливных насосов EFI и карбюраторных топливных насосов оцениваются как «не для непрерывного режима работы». Это связано с накоплением тепла, которое происходит с течением времени при работе топливной системы. Когда топливная система имеет достаточно высокую температуру, топливо начинает испаряться в насосном узле, даже при низком перепаде давления на входе в насос. Когда температура топлива превышает 120 °F (50°C), топливо склонно к испарению. Эмпирическое правило таково: если оно достаточно горячее, чтобы на ощупь было неудобно, значит, оно слишком горячее. Чтобы обеспечить непрерывное или «уличное» использование, используются регуляторы напряжения для снижения скорости насоса во время работы двигателя с низкой нагрузкой, чтобы предотвратить накопление тепла. Топливные насосы Prodigy обладают уникальной функцией, позволяющей снижать скорость без необходимости использования внешнего контроллера насоса.

Или это может привести к вторичным источникам тепла, таким как тепло двигателя или тепло выхлопных газов. Большинство высокопроизводительных топливных насосов EFI и карбюраторных топливных насосов оцениваются как «не для непрерывного режима работы». Это связано с накоплением тепла, которое происходит с течением времени при работе топливной системы. Когда топливная система имеет достаточно высокую температуру, топливо начинает испаряться в насосном узле, даже при низком перепаде давления на входе в насос. Когда температура топлива превышает 120 °F (50°C), топливо склонно к испарению. Эмпирическое правило таково: если оно достаточно горячее, чтобы на ощупь было неудобно, значит, оно слишком горячее. Чтобы обеспечить непрерывное или «уличное» использование, используются регуляторы напряжения для снижения скорости насоса во время работы двигателя с низкой нагрузкой, чтобы предотвратить накопление тепла. Топливные насосы Prodigy обладают уникальной функцией, позволяющей снижать скорость без необходимости использования внешнего контроллера насоса.

Ограничения для трубопроводов с высоким входом Некоторые называют насосы «толкателями» или «выталкивателями». Правда в том, что все насосы и то, и другое. Эта ссылка исходит из величины сопротивления кавитации одного насоса по сравнению с другим. Сведение к минимуму степени ограничения подачи на вход насоса является важным элементом предотвращения кавитации. Это основная причина, по которой в топливных системах OEM-производителей насосы установлены внутри топливного бака. На входе топливного насоса необходимо использовать сетчатые фильтры. Они обеспечивают достаточно тонкую фильтрацию для защиты топливного насоса, но достаточно грубую, чтобы не препятствовать потоку, или улавливают достаточное количество частиц, вызывающих скопление мусора. Более тонкая фильтрация для защиты остальной части топливной системы (например, топливных форсунок и регуляторов) может выполняться после топливного насоса с помощью второго фильтра. Как правило, фильтры-фильтры для элементов топливных насосов имеют номинал от 25 до 150 микрон. Компания FUELAB рекомендует использовать топливные насосы серии Prodigy с номиналом 75 микрон (требуется 75-150 микрон). Как правило, современные сетчатые фильтры OEM имеют более низкий рейтинг в микронах и сделаны из ткани с пластиковым переплетением. Эти типы фильтров подходят и желательны для OEM-приложений, однако типичная топливная система послепродажного обслуживания имеет слишком высокую скорость потока, чтобы легко приспособить фильтр такой формы. Самая большая ошибка (и почти верная гибель для топливной системы с высоким расходом) — это использование 10-микронного фильтра перед топливным насосом. Размер водопровода и типы шлангов (или трубок) играют жизненно важную роль в воздействии кавитации, а также на общую производительность. Чем выше скорость потока, тем больше должен быть размер линии. Всегда избегайте использования обратных клапанов или фитингов с поперечными отверстиями при подключении трубопроводов перед топливным насосом.

Компания FUELAB рекомендует использовать топливные насосы серии Prodigy с номиналом 75 микрон (требуется 75-150 микрон). Как правило, современные сетчатые фильтры OEM имеют более низкий рейтинг в микронах и сделаны из ткани с пластиковым переплетением. Эти типы фильтров подходят и желательны для OEM-приложений, однако типичная топливная система послепродажного обслуживания имеет слишком высокую скорость потока, чтобы легко приспособить фильтр такой формы. Самая большая ошибка (и почти верная гибель для топливной системы с высоким расходом) — это использование 10-микронного фильтра перед топливным насосом. Размер водопровода и типы шлангов (или трубок) играют жизненно важную роль в воздействии кавитации, а также на общую производительность. Чем выше скорость потока, тем больше должен быть размер линии. Всегда избегайте использования обратных клапанов или фитингов с поперечными отверстиями при подключении трубопроводов перед топливным насосом.

Как выглядит кавитационное повреждение На этих рисунках показаны повреждения, которые могут быть вызваны кавитацией. На корпусе слева видно кавитационное повреждение, а на корпусе справа показано, как должен выглядеть корпус. На последнем снимке показано кавитационное повреждение изнашиваемых пластин. Хотя для некоторых ущерб может показаться минимальным, это определенно не так. Если вы понимаете принципы обработки и жесткие допуски, которые входят в современную сборку, становится ясно, что здесь много повреждений.

На корпусе слева видно кавитационное повреждение, а на корпусе справа показано, как должен выглядеть корпус. На последнем снимке показано кавитационное повреждение изнашиваемых пластин. Хотя для некоторых ущерб может показаться минимальным, это определенно не так. Если вы понимаете принципы обработки и жесткие допуски, которые входят в современную сборку, становится ясно, что здесь много повреждений.

Вы можете видеть канавки, прорезанные в корпусе от сломанных углеродных лопастей (слева), по сравнению с идеальным корпусом справа.

То же изображение, но с добавлением резни лопастей.

Блестящий/голый металл является кавитационным повреждением. Как и в случае со стенкой цилиндра, нехорошо, когда вы можете почувствовать следы ногтем.

Ознакомьтесь с полной линейкой высокопроизводительных топливных насосов здесь.

Кавитация

,

Кавитация топливного насоса

,

Повреждение кавитации топливного насоса

,

.

ПредыдущийСледующий

список адресов электронной почты

Вы будете первыми, кто узнает о продуктах, скидках и специальных мероприятиях Fuelab!

Адрес электронной почты

Что такое кавитация и чем она опасна для ваших форсунок?

Опубликовано Тайлором Кинниардом 7 декабря 2020 г.

Кавитация — это явление, при котором быстрые изменения давления в жидкости приводят к образованию небольших полостей, заполненных паром, в местах, где давление относительно низкое.

Одним из способов воздействия кавитации на ваши форсунки является инерционная кавитация, которая может вызвать значительный износ. Это связано с тем, что области низкого давления образуют пузырьки в жидкости, которые быстро схлопываются и создают утомительную ударную волну.

Вспомните, когда вы наливаете стакан холодной воды и даете ей нагреться до комнатной температуры. По мере того, как вода нагревается, газы, растворенные в воде, начинают выходить. Это видно по пузырям, которые как бы появляются из ниоткуда. Это связано с тем, что изменение температуры воды способствует перемещению растворенных газов в область, где давление меньше. В данном случае это атмосферное давление.

По мере того, как вода нагревается, газы, растворенные в воде, начинают выходить. Это видно по пузырям, которые как бы появляются из ниоткуда. Это связано с тем, что изменение температуры воды способствует перемещению растворенных газов в область, где давление меньше. В данном случае это атмосферное давление.

То же самое для пузырьков, образующихся в дизельном топливе, а затем и в ваших форсунках. Пузырьки перемещаются в более подходящую зону давления, такую как область низкого давления, образованная кавитацией. Просто это происходит гораздо быстрее и сильнее, чем стакан холодной воды, нагревающейся до комнатной температуры, или даже встряхиваемая банка газировки.

По этой же причине многие пользователи дизельных двигателей установят воздухоразделительный блок между баком и двигателем, чтобы сократить количество воздуха, попадающего в их форсунки. У FASS есть хорошее видео, показывающее другие эффекты, которые может иметь воздух в вашем топливе. Как область низкой плотности в распределении топлива сразу за форсункой. Что приводит к снижению производительности двигателя и увеличению выбросов выхлопных газов из-за неполного сгорания топлива. Это еще один важный побочный эффект кавитации.

Что приводит к снижению производительности двигателя и увеличению выбросов выхлопных газов из-за неполного сгорания топлива. Это еще один важный побочный эффект кавитации.

Устранение кавитации является основной областью исследований гидродинамики. Говоря о топливных форсунках, полное понимание того, как возникает кавитация, было труднодостижимым.

Если кавитация еще не полностью изучена, как ее предотвратить?

В то время как производители пытаются разработать и оптимизировать форсунки, подавляющие кавитацию, способные работать при более высоком давлении и с улучшенными характеристиками, вы можете позаботиться о своей уже хорошо спроектированной топливной системе. Распылительные отверстия топливных форсунок едва достигают ширины человеческого волоса. Малейшее изменение в этих небольших компонентах может сильно повлиять на работу вашего двигателя.

Малейшее изменение в этих небольших компонентах может сильно повлиять на работу вашего двигателя.

Некачественное топливо может вызвать коррозию форсунок, что изменит способ подачи топлива, что увеличит вероятность дальнейшего повреждения форсунок из-за кавитации. То же самое касается физических загрязнителей в вашем топливе.

Регулярное техническое обслуживание топливной системы необходимо для уменьшения любых повреждений, которые могут усилить эффект кавитации. В то время как система разделения воздуха в значительной степени помогает предотвратить повреждение вашей топливной системы, присадка к дизельному топливу, такая как Opti-Lube, также может использоваться через регулярные промежутки времени, чтобы помочь разрушить физические загрязнители и отделить воду, обнаруженную в низкокачественном топливе. При этом вы также получаете дополнительную смазывающую способность, которая может помочь всей вашей системе работать безопаснее и эффективнее.