Контактная сварка | Рудетранс

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Родоначальник контактной сварки — английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

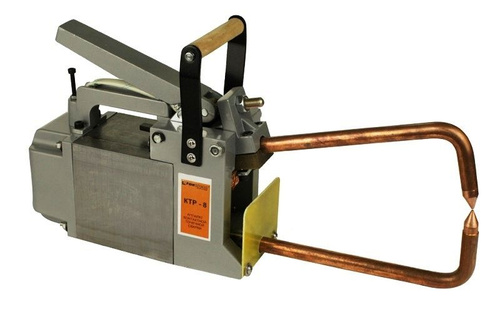

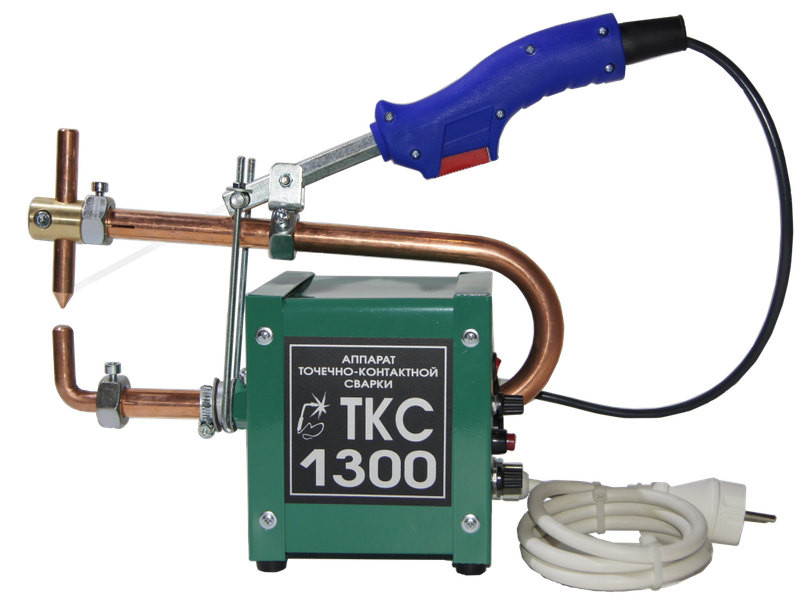

Машины для контактной сварки

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7 — привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10 — аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок. С органов управления поступают команды на сжатие «С» электродов или зажатие «3» деталей, на включение «Т» и отключение «О» сварочного тока, на вращение «В» роликов, на включение «а» регулятора цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600  Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Т пл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация.

Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Т пл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

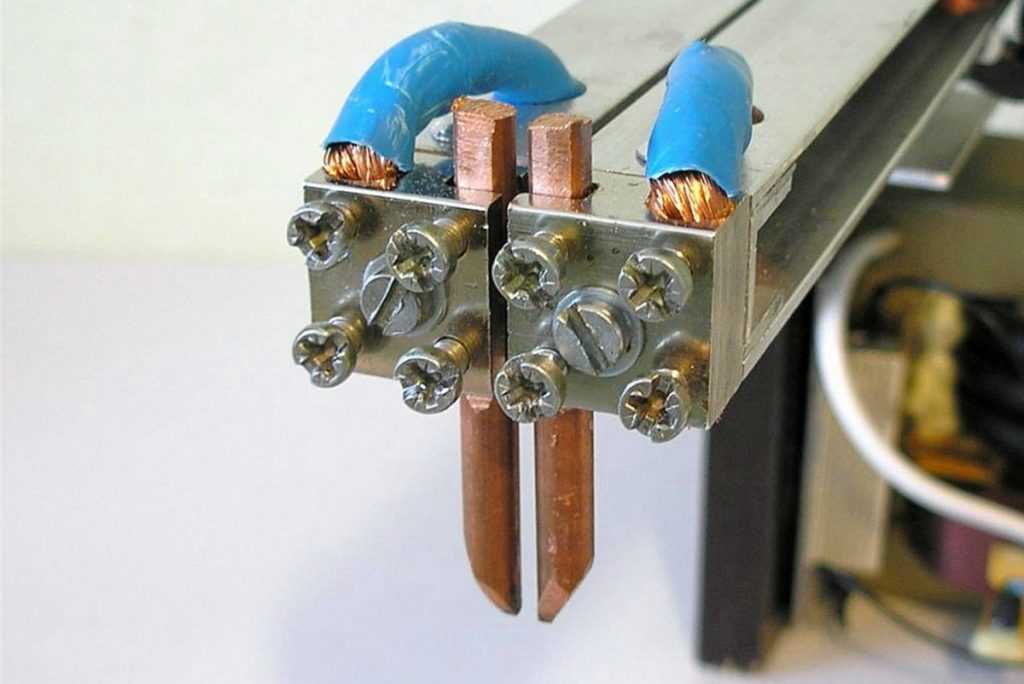

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление К

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать. Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

Q= Iсв2Rсв

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z,

где U2 — напряжение на вторичном контуре сварочной машины, a Z — полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов.

С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки — это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим — выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке — это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод — деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Что такое контактная точечная сварка

Один из наиболее востребованных методов соединения металлических заготовок — контактная точечная сварка. Технология идеально подходит для сваривания тонких листов. В статье поднимаются вопросы проблем, методов и основных принципов технологии.

СОДЕРЖАНИЕ

- Что такое контактная сварка

- Достоинства и недостатки контактной точечной сварки

- Технология контактной сварки

- Предварительная подготовка металла

- Сварочное оборудование

- Вероятные дефекты контактной точечной сварки

- Заключение

Что такое контактная сварка

Точечная является разновидностью контактной сварки. В эту же группу входит шовная, стыковая и другие типы контактной сварки. Но в отличие от других способов соединения металлических заготовок точечная сварка получился очень широкое распространение. Она востребована в большинстве областей производства, начиная от строительства зданий и заканчивая авиационной отраслью. Например, корпус аэробуса состоит из десятков деталей, которые скрепляются между собой именно точечным методом.

В эту же группу входит шовная, стыковая и другие типы контактной сварки. Но в отличие от других способов соединения металлических заготовок точечная сварка получился очень широкое распространение. Она востребована в большинстве областей производства, начиная от строительства зданий и заканчивая авиационной отраслью. Например, корпус аэробуса состоит из десятков деталей, которые скрепляются между собой именно точечным методом.

Принцип выполнения сварочных работ несложный. Металл в определенной точке электрическим разрядом нагревается до высокой температуры, при которой начинается его плавление. В то же время обе плоскости металлических заготовок прижимаются одна к другой с предопределенным усилием. Механическая нагрузка и высокая температура делают свое дело: обе заготовки спаиваются между собой. В итоге получается надежный и малоприметный шов.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Многоточечный способ соединения металлов по сравнению с другими типами контактной сварки имеет свои отличительные особенности:

- Технология позволяет существенно сократить издержки времени на выполнение работ.

- На формирование одной точки шва требуется доли секунды.

- Для работы необходим ток большой силы, его значение составляет примерно 1000 ампер.

- В отличие от этого, напряжение должно быть совсем небольшим — не больше 10 ватт.

- Также небольшой является и зона плавления металлов. Показатель варьируется от нескольких миллиметров до 2-3 см.

- Последнее отличие — необходимость в большой механической нагрузке, которая может составлять несколько сот килограмм.

Чаще всего точечный метод сварки востребован для соединения тонких металлических листов внахлест. Однако она пригодна и для других целей, поскольку может сваривать заготовки толщиной до 3 см. в части кузовных работ этот показатель избыточен. Как показывает практика, специалистам приходится иметь дело с металлами не толще 7 мм.

Как показывает практика, специалистам приходится иметь дело с металлами не толще 7 мм.

Достоинства и недостатки контактной точечной сварки

Популярность точечного способа сварки обусловлена солидным перечнем достоинств:

- для того, чтобы начать работу не требуется флюс, электрод, присадочная проволока и т.д., что снижает расходы и экономит время;

- во время выполнения сварочных работ металл деформируется незначительно и точечно;

- сварочные аппараты такого типа просты в обращении. Воспользоваться ими сможет даже начинающий сварщик;

- эстетичность сварочного шва не вызывает нареканий даже в отъявленных скептиков;

- дешевизна рабочего процесса по сравнению с другими методами сварки;

- возможность автоматизации большинства технологических операций;

- с помощью многоточечной сварки можно выполнять большой объем работы.

Скорость формирования сварных точек может достигать несколько сот за минуту.

Скорость формирования сварных точек может достигать несколько сот за минуту.

В данного метода есть и недостатки. Справедливости ради стоит подчеркнуть, что они незначительны и их немного. Прежде всего — это сравнительно невысокая герметичность шва по сравнению со сплошным соединением, выполненным обычным электродом. И второй — это возможность образования избыточного напряжения в зоне точки сваривания. Важно тщательно подгонять заготовки, чтобы избежать этого.

Технология контактной сварки

Весь процесс состоит из трех основных этапов, Которые нужно рассмотреть подробно. Первый заключается в предварительно подготовке деталей. Затем соединяемые элементы размещаются под жалом сварки и сжимаются. В результате поверхность деформируется, появляется углубление в виде точки.

На последнем этапе к месту соединения подается электрический ток и металл плавится. Образуется жидкое ядро, которое со временем расширяется и после остывания будет скрепляющим элементом конструкции. Благодаря предварительной деформации поверхности в процессе сварки не образуются брызги расплава. Шов получается аккуратным и не нуждается в предварительной очистке поверхности.

Благодаря предварительной деформации поверхности в процессе сварки не образуются брызги расплава. Шов получается аккуратным и не нуждается в предварительной очистке поверхности.

Когда подача напряжения прекращается, металл остывает, расплав кристаллизуется и жидкое ядро затвердевает. Существует один небольшой, но важный нюанс. В процессе охлаждения в расплавленном металле создается остаточное напряжение, так как при остывании расплав уменьшается в размере. Бороться с эти можно несколькими способами. Самый простой заключается в том, что по завершению сварочных работ заготовки следует посильнее прижать одну к другой. тогда они лучше прокалываются и становятся более однородными. В остальной использование точечной сварки не требует каких-то специальных навыков или знаний.

Предварительная подготовка металла

Для точечной сварки важно предварительно подготовить металл. Стыки в обязательном порядке зачищаются от оксидной пленки, ржавчины и прочих загрязнений. Конечно, это можно и не делать. Но в таком случае теряется мощность при выполнении сварочных работ. Соответственно добиться качественного соединения заготовок будет очень сложно. Помимо этого, повышение мощности влечет ускорение износа сварочного аппарата.

Но в таком случае теряется мощность при выполнении сварочных работ. Соответственно добиться качественного соединения заготовок будет очень сложно. Помимо этого, повышение мощности влечет ускорение износа сварочного аппарата.

Для зачистки кромок применяются разные материалы и оборудование: щетка по металлу, наждачная бумага, болгарка, аппараты пескоструйной обработки. Если же заготовки небольшого размера, то их можно вытравливать в специальных растворах.

Отдельного внимания заслуживают вопросы подготовки алюминия и его сплавов. На их поверхности есть защитная пленка, сформированная из оксида металла. Она не дает металлу хорошо прогреться и препятствует формированию качественного шва. Ее удалению следует уделить максимум сил и внимания.

Сварочное оборудование

Для точечной электросварки можно использовать оборудование переменного или постоянного тока, конденсаторные или низкочастотные аппараты. Названные установки отличаются формой сварочного тока и силовым контуром. Каждая из моделей имеет как положительные, так и отрицательные сравнительные показатели. Среди сварщиков (в том числе и любителей) наибольшее распространение установки переменного тока.

Каждая из моделей имеет как положительные, так и отрицательные сравнительные показатели. Среди сварщиков (в том числе и любителей) наибольшее распространение установки переменного тока.

Вероятные дефекты контактной точечной сварки

При наличии опыта и надлежащего оборудования сложно будет точечную сварку сделать плохо. Тем не менее, на практике встречаются случаи, когда работа выполнены с дефектами. В большинстве своем они образуются не в месте соединения заготовок, а по металлу.

Они бывают разного рода. Прежде всего, наблюдаются дефекты с формированием литого ядра: оно может быть слишком большим или маленьким, смещаться в сторону относительно центра стыка. Реже шов получается не сплошным. Любители, не имеющие достаточного опыта, могут настроить аппарат неверно, что в итоге оборачивается избыточной деформацией или же слабой провариваемостью металла.

Наиболее чувствительным дефектом является плохо проваренное ядро или же его полное отсутствие. Как показывает практика, такие конструкции долго не служат. Они не способны противостоять нагрузкам и вскоре просто ломаются в месте стыка. Дефект может дать о себе знать в самых разных условиях. Например, при увеличении интенсивности эксплуатации, после сильного нагрева (охлаждения) или после резкого перепада температуры.

Они не способны противостоять нагрузкам и вскоре просто ломаются в месте стыка. Дефект может дать о себе знать в самых разных условиях. Например, при увеличении интенсивности эксплуатации, после сильного нагрева (охлаждения) или после резкого перепада температуры.

Читайте также: Дефекты сварных швов

Заключение

Контактная сварка представляет собой практичный и удобный метод соединения металлических заготовок. Она не требует использования проволоки или флюса. На рынке представлено оборудование для ручной или автоматической сварки, что дает потребителю возможность выбрать наиболее подходящий вариант. Простота использования — еще один несомненный плюс, делающий технологию доступной даже для начинающих сварщиков.

Технология контактной точечной сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 5, Средняя: 3

1910.255 — Сварка сопротивлением. | Управление по безопасности и гигиене труда

- По стандартному номеру

- 1910.

255 — Сварка сопротивлением.

255 — Сварка сопротивлением.

1910.255 (а)

Общие —

1910.255(а)(1)

Установка . Все оборудование должно быть установлено квалифицированным электриком в соответствии с подразделом S настоящей части. Должен быть предусмотрен предохранительный выключатель, автоматический выключатель или прерыватель цепи для размыкания каждой силовой цепи машины, удобно расположенный на машине или рядом с ней, чтобы можно было отключить питание, когда машина или ее элементы управления должны быть отключены. обслуживается.

1910. 255(а)(2)

255(а)(2)

Термозащита . Лампы зажигания, используемые в оборудовании для контактной сварки, должны быть оборудованы выключателем тепловой защиты.

1910.255(а)(3)

Персонал . Рабочие, назначенные для работы с оборудованием для контактной сварки, должны быть должным образом проинструктированы и признаны компетентными для работы с таким оборудованием.

1910.255(а)(4)

Охрана . Органы управления всеми автоматическими или пневматическими и гидравлическими зажимами должны быть расположены или ограждены таким образом, чтобы предотвратить их случайное включение оператором.

1910.255(б)

Машины для точечной и шовной сварки (непереносные) —

1910. 255(б)(1)

255(б)(1)

Напряжение . Все внешние цепи управления инициированием сварки должны работать на низком напряжении, не выше 120 вольт, для безопасности операторов.

1910.255(б)(2)

Сварка конденсаторов . Оборудование для контактной сварки с накопителем энергии или разрядом конденсатора и панели управления с высоким напряжением (более 550 вольт) должны быть соответствующим образом изолированы и защищены полными кожухами, все двери которых должны быть снабжены соответствующими блокировками и контактами, подключенными к цепи управления (аналогично к блокировкам лифта). Такие блокировки или контакты должны быть сконструированы таким образом, чтобы эффективно отключать питание и закорачивать все конденсаторы, когда дверь или панель открыты. В дополнение к механическим блокировкам или контактам должен быть установлен переключатель с ручным управлением или соответствующее положительное устройство в качестве дополнительной меры безопасности, обеспечивающей абсолютный разряд всех конденсаторов.

1910.255(б)(3)

Блокировки . Все двери и панели доступа всех машин для контактной сварки и панели управления должны быть заперты и заблокированы для предотвращения доступа посторонних лиц к частям оборудования, находящимся под напряжением.

1910.255(б)(4)

Охрана . Все операции с машиной для прессовой сварки, когда существует вероятность того, что пальцы оператора находятся под рабочей точкой, должны быть эффективно защищены с помощью таких устройств, как электронная схема защиты глаз, два ручных управления или защита, аналогичная той, которая предписана для Работа штамповочного пресса, § 1910.217 этой части. Все цепи, шестерни, приводные звенья шины и ремни должны быть защищены соответствующими ограждениями в соответствии с § 1910. 219 настоящей части.

219 настоящей части.

1910.255(б)(5)

Щиты . Опасность летящих искр должна быть устранена там, где это целесообразно, путем установки защитного ограждения из безопасного стекла или подходящей огнестойкой пластмассы в месте эксплуатации. При необходимости должны быть установлены дополнительные экраны или занавески для защиты проходящих людей от летящих искр. (см. § 1910.252(b)(2)(i)(C) этой части.)

1910.255(б)(6)

Ножные переключатели . Все ножные переключатели должны быть ограждены для предотвращения случайного включения машины.

1910.255(б)(7)

Кнопки остановки . На всех специальных машинах для многоточечной сварки, включая двухстоечные и четырехстоечные сварочные прессы, должны быть предусмотрены две или более кнопки аварийного останова.

1910.255(б)(8)

Английские булавки . На больших машинах должны быть предусмотрены четыре предохранительных штифта с заглушками и гнездами (по одному в каждом углу), чтобы при удалении и вставлении предохранительных штифтов в ползун или плиту пресс становился неработоспособным.

1910.255(б)(9)

Заземление . Там, где это технически целесообразно, вторичная обмотка всех сварочных трансформаторов, используемых в машинах для многоточечной, рельефной и шовной сварки, должна быть заземлена. Это можно сделать путем постоянного заземления одной стороны цепи вторичного сварочного тока. В тех случаях, когда это технически нецелесообразно, приемлемой альтернативой является заземляющий реактор с отводом посередине, подключенный ко вторичной обмотке, или использование защитного выключателя в сочетании с управлением сваркой. Предохранительный разъединитель должен обеспечивать размыкание обеих сторон линии при отсутствии сварочного тока.

Предохранительный разъединитель должен обеспечивать размыкание обеих сторон линии при отсутствии сварочного тока.

1910.255(с)

Портативные сварочные аппараты —

1910.255(с)(1)

Противовес . Все переносные сварочные горелки должны иметь подходящие уравновешивающие устройства для поддержки горелок, включая кабели, за исключением случаев, когда конструкция горелки или приспособления делает уравновешивание нецелесообразным или ненужным.

1910.255(с)(2)

Страховочные цепи . Все переносные сварочные горелки, трансформаторы и сопутствующее оборудование, подвешенное к подвесным конструкциям, проушинам, тележкам и т. д., должны быть оборудованы страховочными цепями или тросами. Страховочные цепи или тросы должны выдерживать полную ударную нагрузку в случае выхода из строя любого компонента поддерживающей системы.

д., должны быть оборудованы страховочными цепями или тросами. Страховочные цепи или тросы должны выдерживать полную ударную нагрузку в случае выхода из строя любого компонента поддерживающей системы.

1910.255(с)(3)

Вилка . Каждая скоба должна выдерживать общую ударную нагрузку подвешенного оборудования в случае отказа тележки.

1910.255(с)(4)

Защита переключателя . Все пусковые выключатели, включая втягивающие и двойные программные выключатели, расположенные на переносной сварочной горелке, должны быть оборудованы соответствующими ограждениями, способными предотвратить случайное срабатывание при контакте с креплениями, одеждой оператора и т. д. Напряжение пускового переключателя не должно превышать 24 В.

1910. 255(с)(5)

255(с)(5)

Подвижный держатель . Подвижная обойма в том месте, где она входит в корпус пистолета, должна иметь достаточный зазор для предотвращения срезания пальцев, небрежно помещенных на работающую подвижную обойму.

1910.255(с)(6)

Заземление . Вторичная обмотка и корпус всех переносных сварочных трансформаторов должны быть заземлены. Вторичное заземление может быть выполнено вторичной обмоткой с отводом от середины или заземляющим реактором с отводом от середины, подключенным параллельно вторичной обмотке.

1910.255 (г)

Оборудование для сварки оплавлением —

1910.255(д)(1)

Вентиляционное защитное ограждение . Машины для сварки оплавлением должны быть оборудованы кожухом для контроля летящего факела. В случаях высокой производительности, когда материалы могут содержать масляную пленку и выделяются токсичные элементы и пары металлов, должна быть обеспечена вентиляция в соответствии с § 19.10.252(с) настоящей части.

Машины для сварки оплавлением должны быть оборудованы кожухом для контроля летящего факела. В случаях высокой производительности, когда материалы могут содержать масляную пленку и выделяются токсичные элементы и пары металлов, должна быть обеспечена вентиляция в соответствии с § 19.10.252(с) настоящей части.

1910.255(г)(2)

Противопожарные шторы . Для защиты операторов близлежащего оборудования вокруг машины должны быть установлены огнеупорные шторы или подходящие экраны таким образом, чтобы не мешать движениям операторов.

1910.255 (е)

Техническое обслуживание . Периодические проверки должны проводиться квалифицированным персоналом по техническому обслуживанию, и должен вестись протокол сертификации. Запись о сертификации должна включать дату проверки, подпись лица, проводившего проверку, и серийный номер или другой идентификатор для проверенного оборудования. Оператор должен быть проинструктирован сообщать о любых дефектах оборудования своему руководителю, и использование оборудования должно быть прекращено до тех пор, пока не будут завершены ремонтные работы по обеспечению безопасности.

Оператор должен быть проинструктирован сообщать о любых дефектах оборудования своему руководителю, и использование оборудования должно быть прекращено до тех пор, пока не будут завершены ремонтные работы по обеспечению безопасности.

[39 FR 23502, 27 июня 1974 г., в редакции 40 FR 18426, 28 апреля 1975 г.; 55 FR 13710, 11 апреля 1990 г.]

Сварка сопротивлением | Выступающая и точечная сварка

Сварка сопротивлением относится к соединению двух металлических частей путем приложения давления и тепла к сварочным электродам, образующим сварное соединение.

Одним из основных преимуществ этого типа сварки является то, что не требуются никакие другие материалы, что делает этот метод сварки одним из самых экономичных.

Сварка сопротивлением идеально подходит для различных применений, в том числе:

- Автомобильная промышленность

- Аэрокосмическая промышленность

- Промышленный

Что такое процесс контактной сварки?

Два соединяемых куска металла сжимаются электродами на сварочном аппарате так, чтобы между ними был хороший электрический контакт.

Через них проходит электрический ток, который нагревает их до тех пор, пока они не начнут плавиться в месте соприкосновения.

Расплавленный металл из двух частей стекает вместе; затем ток отключается, и расплавленный металл затвердевает, образуя прочное металлическое соединение между двумя частями.

Термин «сварка сопротивлением» происходит от того факта, что электрическое свойство сопротивления свариваемого металла вызывает выделение тепла при протекании через него тока.

Типы применения контактной сварки

Существует множество различных типов контактной сварки. Каждый из них отличается в зависимости от типа и формы сварочных электродов, которые используются для приложения давления и проведения тока.

- Точечная сварка

- Выступающая сварка

Это самый простой вид контактной сварки. Два или более металлических листа соединяются вместе, удерживая их в перекрывающемся положении между парой сварочных электродов: одним неподвижным и одним подвижным.

Когда ток проходит через электроды, верхний электрод одновременно увеличивает давление вниз. В результате получается сварной шов между двумя электродами.

Дальнейшие сварные швы создаются путем изменения положения листов.

Точечная сварка идеально подходит для различных применений, в том числе:

- Автомобильная промышленность

- Самолет

- Стальная мебель для дома

- Стальные контейнеры

- Больше контроля и равномерные сварные швы

- Низкая стоимость

Выступающая сварка используется в основном в:

- Электрика

- Автомобилестроение

- Строительство

Этот процесс сварки также соединяет детали с помощью сварочных электродов.

Электроды наносятся непосредственно на металлические детали. Через электроды проходят противоположные силы. Как правило, один из компонентов имеет один или несколько сварных выступов для направления тепла в локализованной области.