Термосопротивления: Теория / Хабр

Недавно мне повезло побывать на производстве датчиков температуры, а точнее на швейцарском предприятии IST-AG, где делают платиновые и никелевые термосопротивления (RTD).

По этому поводу публикую две статьи, в которых читатель найдет довольно подробное описание этого типа датчиков, путеводитель по основным этапам производственного процесса и обзор возможностей, которые появляются при использовании тонкопленочных технологий.

В первой статье разбираемся с теоретической базой. Не слишком увлекательно, но весьма полезно.

Сначала имеет смысл разобраться с терминологией. Если вы хорошо знакомы с вопросом, то смело переходите ко второй части статьи. А может быть и сразу к третьей.

Итак, под определение «датчик температуры» попадают тысячи самых разных изделий. Под датчиком можно понимать и готовое измерительное устройство, где на дисплее отображается значение температуры в градусах, и интегральную микросхему с цифровым сигналом на выходе, и просто чувствительный элемент, на базе которого строятся все остальные решения.

Термометры сопротивления, которые также известны как термосопротивления и RTD (Resistance Temperature Detector) — это чувствительные элементы, принцип работы которого хорошо понятен из названия — электрическое сопротивление элемента растет с увеличением температуры окружающей среды и наоборот. Вероятно вы слышали о термосопротивлениях как о платиновых датчиках температуры типа Pt100, Pt500 и Pt1000 или как о датчиках 50М, 50П, 100М или 100П.

Иногда термосопротивления путают с термисторами или термопарами. Все эти датчики используются в похожих задачах, но, даже несмотря на то что термисторы тоже являются преобразователями температура-сопротивление, нельзя путать термосопротивления, термисторы и термопары между собой. О разнице в строении и назначении этих элементов написана уже тысяча статьей, так что я, пожалуй, не буду повторяться.

Отмечу главное: средний термометр сопротивления стоит в разы дороже, чем средний термистор и термопара, но только термосопротивления имеют линейную выходную характеристику. Линейность характеристики, а также гораздо более высокие показатели по точности и повторяемости результатов измерений, делают термосопротивления востребованными несмотря на разницу в цене.

Линейность характеристики, а также гораздо более высокие показатели по точности и повторяемости результатов измерений, делают термосопротивления востребованными несмотря на разницу в цене.

Если коротко, характеристики термосопротивлений можно разбить на три группы:

- Номинальная статическая характеристика (НСХ) и точность

- Диапазон температур, на котором определяется НСХ и обеспечивается заявленная точность

- Корпус датчика, тип и длина выводов

На мой взгляд, пояснений требует только первый пункт.

Номинальная статическая характеристика (НСХ)

НСХ — это функция (на практике чаще таблица значений), которая определяет зависимость сопротивление-температура.

Зависимость R(T), конечно, не является абсолютно линейной — на самом деле выходная характеристика термосопротивления описывается полиномом с известными коэффициентами. В простейшем случае это полином второй степени R(T) = R0 (1 + A x T + B x T2), где R0 — номинальное сопротивление датчика, то есть значение сопротивления при 0°C.

Вид полинома и его коэффициенты описываются в различных национальных и международных стандартах. Действующий российский стандарт — ГОСТ 6651-2009. В Европе чаще используют DIN 60751 (он же IEC-751), однако одновременно с ним действует DIN 43760, в Северной Америке популярен стандарт ASTM E1137 и так далее. Несмотря на то что некоторые стандарты согласованы между собой, в целом картина довольно печальная и единого индустриального стандарта по факту не существует.

Наиболее популярные типы термосопротивлений — это платиновые датчики (Pt 3850, Pt 3750, Pt 3911 и др.), никелевые (Ni 6180, Ni 6720 и др.) и медные термосопротивления, например Cu 4280. Каждому типу датчиков соответствует свой полином R(T).

Приведенные наименования содержат название металла, который используется при изготовлении датчика, и коэффициент, который описывает отношение сопротивления датчика при 0 к сопротивлению при 100°C. Этот коэффициент, вместе со значением R0, определяет наклон функции R(T).

В разношерстных стандартах и, как следствие, в спецификациях на конкретные датчики, этот коэффициент может выражаться по-разному. Например, для платинового датчика может быть указан коэффициент альфа равный 0.00385 °C-1

Используемый металл однозначно определяет степень полинома R(T), а коэффициенты полинома определяются температурным коэффициентом металла.

Например, для всех платиновых датчиков функция R(T) имеет следующий вид:

R(T) = R0 (1 + A x T + B x T2) при T > 0

R(T) = R0 (1 + A x T + B x T2 + C x (T-100) x T3) при T < 0

где коэффициенты выбираются в зависимости от типа платины:

- Pt 3850 ppm/K (наиболее распространенная характеристика современных термосопротивлений)

A = 3.9083 x 10-3 °C-1

B = -5.775 x 10-7 °C-2

C = -4.183 x 10-12°C-4 - Pt 3911 ppm/K (характеристика остается востребованной в РФ, т.к. в прошлом только она была внесена в ГОСТ)

A = 3.9692 x 10-3 °C-1

B = -5.829 x 10-7 °C-2

C = -4.3303 x 10-12°C-4

Автомобильному стандарту Pt 3770 ppm/K, американскому Pt 3750 ppm/K или японскому Pt 3916 ppm/K будут соответствовать другие наборы коэффициентов.

Та же логика действует для меди и никеля. Например, НСХ всех никелевых датчиков описывается полиномом шестой степени:

R(T) = R0 (1 + A x T + B x T2 + C x T3 + D x T4 + E x T5 + F x T6)

где коэффициенты определяются температурным коэффициентом никеля (Ni 6180 ppm/K, Ni 6720 ppm/K и т.д.).

Осталось сказать о последнем параметре НСХ термометров сопротивления — о номинальном сопротивлении R0.

То есть каждому типу термосопротивления может соответствовать несколько НСХ с разными номинальными сопротивлениями R0. Для наиболее распространенных в РФ характеристик используют стандартные обозначения: Pt100 и Pt1000 соответствуют платине с температурным коэффициентом 3850 ppm/K и R0 = 100 и 1000 Ом соответственно. Унаследованные из советских справочников обозначения 50П и 100П — это датчики из платины с коэффициентом 3911 ppm/K и R0 = 50 и 100 Ом, а датчики известные как 50М и 100М — это медь 4280 ppm/K с номинальным сопротивлением 50 и 100 Ом.

Точность датчика

Точность термосопротивления — это то, насколько зависимость R(T) реального датчика может отклониться от идеальной НСХ. Для обозначения точности термосопротивлений используют понятие класса допуска (от же класс точности).

Класс допуска определяет максимальное допустимое отклонение от номинальной характеристики, причем задается это отклонение как функция температуры — при нуле градусов фиксируется наименьшее допустимое отклонение, а при уменьшении или увеличении температуры диапазон допустимых значений линейно увеличивается.

Когда дело касается классов допуска, бардак в действующих стандартах только усугубляется — даже названия классов в разных источниках могут отличаться.

| Другие названия | Допуск, °С |

|

| Класс АA |

Class Y 1/3 DIN 1/3 B F 0.1 (если речь о тонкопленочном датчике) W 0.1 (если речь о намоточном датчике) |

±(0.1 + 0.0017 |T|) |

| Класс A |

1/2 DIN 1/2 B F 0.15 (если речь о тонкопленочном датчике) W 0.15 (если речь о намоточном датчике) |

±(0. 15 + 0.002 |T|) 15 + 0.002 |T|) |

| Класс B |

DIN F 0.3 (если речь о тонкопленочном датчике) W 0.3 (если речь о намоточном датчике) |

±(0.3 + 0.005 |T|) |

| Класс C |

Class 2B Class BB F 0.6 (если речь о тонкопленочном датчике) W 0.6 (если речь о намоточном датчике) |

±(0.6 + 0.01 |T|) |

| — | Class K 1/10 DIN |

±(0.03 + 0.0005 |T|) |

| — | Class K 1/5 DIN |

±(0.06 + 0.001 |T|) |

Приведенные в таблице допуски соответствуют большинству действующих стандартов

для платиновых датчиков 3850 ppm/K, включая ГОСТ и европейский DIN 60751 (IEC-751), который с большой натяжкой можно назвать общепринятым.

Однако и здесь есть исключенияНапример, в американском стандарте ASTM E1137 классы допуска платиновых датчиков именуются Grade и определяются иначе:

| Grade A | ±(0. 25 + 0.0042 |T|) 25 + 0.0042 |T|) |

| Grade B | ±(0.13 + 0.0017 |T|) |

Если же говорить о платине с другими температурными коэффициентами или о никелевых и медных датчиках, то можно обнаружить и другие определения допусков.

Класс допуска описывает не только максимальную величину допуска, но и диапазон температур, на котором этот допуск гарантируется. Вы, наверное, уже догадались, что в разных стандартах эти диапазоны могут существенно отличаться. Это действительно так, причем диапазон температур зависит не только от класса допуска и типа датчика, но и от технологии, по которой выполнен датчик — у намоточных датчиков диапазон всегда шире.

О том, что такое намоточные и тонкопленочные датчики — чуть ниже.

На картинке — кассы допуска для платиновых датчиков с температурным коэффициентом 3850 по стандарту DIN 60751 (IEC-751).

Определения классов допуска для тонкопленочных и намоточных платиновых датчиков Pt 3850 ppm/K| Тонкопленочный датчик Pt 3850 ppm/K | Намоточный датчик Pt 3850 ppm/K | ||||

| Класс допуска | Диапазон температур | Класс допуска | Диапазон температур | ||

| DIN 60751 (IEC-751) / ГОСТ | DIN 60751 (IEC-751) | ГОСТ | |||

| Класс АА (F 0.  1) 1) |

0… +150°С | Класс АА (W 0.1) |

-100… +350°С | -50… +250°С | |

| Класс А (F 0.15) |

-30… +300°С | Класс А (W 0.15) |

-100… +450°С | ||

| Класс B (F 0.3) |

-50… +500°С | Класс B (W 0.3) |

-196… +600°С | -196… +660°С | |

| Класс С (F 0.6) |

-50… +600°С | Класс С (W 0.6) |

-196… +600°С | -196… +660°С | |

К слову, если в документации на термосопротивление указан диапазон измеряемых температур, который шире диапазона, предусмотренного указанным классом допуска, то заявленный класс допуска не будет действовать на всём рабочем диапазоне. Например, если датчик Pt1000 класса A предназначен для измерения температур от -200 до +600°C, то он будет иметь точность ±(0. 15+0.002|T|) только при температурах до +300°C, а дальше скорее всего будет обеспечиваться класс В.

15+0.002|T|) только при температурах до +300°C, а дальше скорее всего будет обеспечиваться класс В.

Я привожу все эти подробности о терминологии и разночтениях в стандартах чтобы донести одну простую мысль: выбирая термосопротивление легко запутаться и неверно истолковать характеристики элемента. Важно понимать какие именно требования вы предъявляете к элементу (в абсолютных цифрах, а не в классах) и сравнивать их с абсолютными цифрами из документации на конкретный датчик.

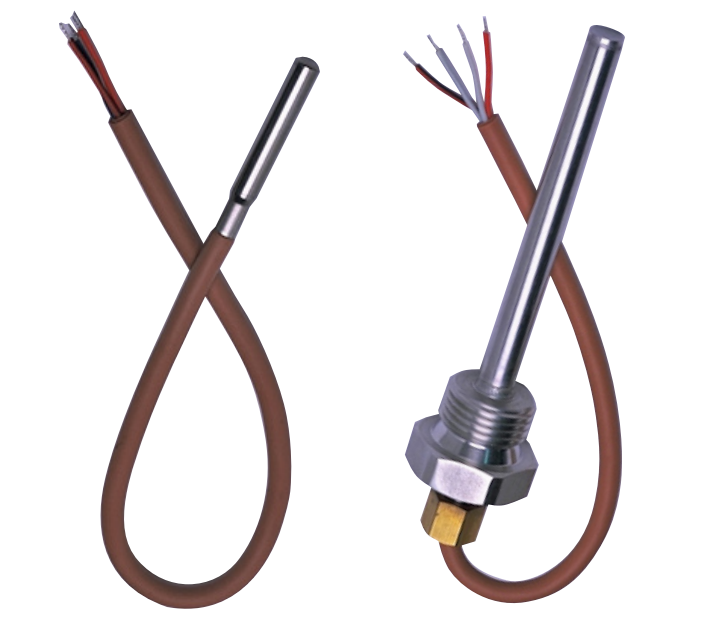

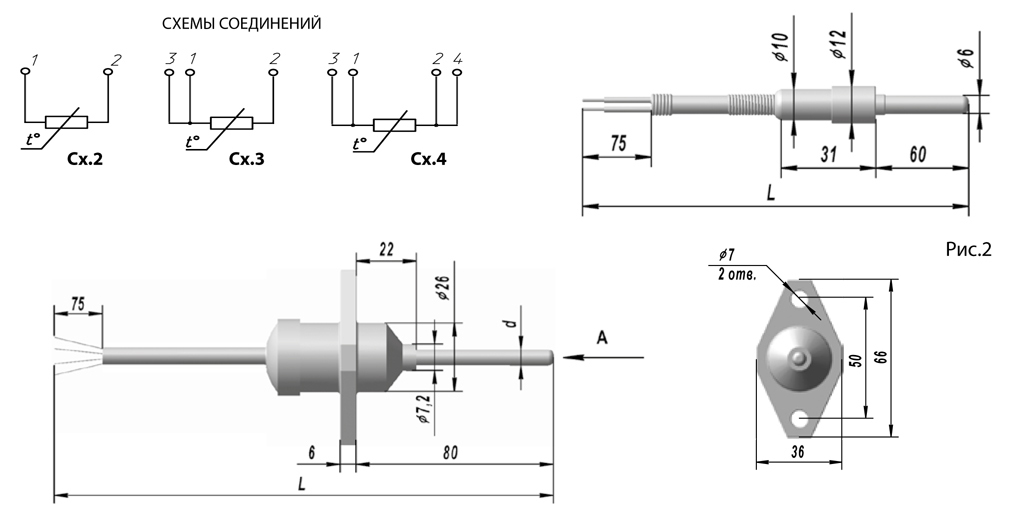

Итак, термосопротивления представляют собой резисторы, выполненные из платины или, реже, из никеля или меди. Выше уже упоминались две технологии — намоточная (проволочная) и тонкопленочная.

Намоточные датчики — это термосопротивления, выполненные на основе спиралей из металлической проволоки. Существует два основных способа изготовления намоточных датчиков. В первом случае проволока наматывается на стеклянный или керамический цилиндр, после чего конструкция покрывается изолирующим слоем из стекла. Второй способ — это помещение металлических спиралей в каналы внутри керамического цилиндра.

Второй способ — это помещение металлических спиралей в каналы внутри керамического цилиндра.

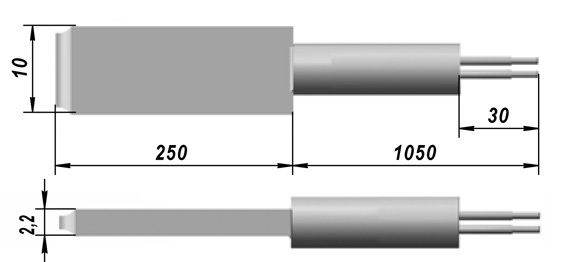

При изготовлении тонкопленочных датчиков на керамическую подложку напыляется тонкий слой металла, который образует токопроводящую дорожку, так называемый меандр. После этого датчик покрывается изолирующим слоем из стекла.

Большинство современных термосопротивлений выполняется по одной из этих трёх технологий. В источниках встречаются противоречивые мнения о том, какая конструкция более устойчива к вибрациям или перепадам температур. Оценки стоимости датчиков разных конструкций тоже сильно разнятся.

На деле принципиальных отличий между характеристиками датчиков разной конструкции нет, цены на тонкопленочные и намоточные датчики также находятся в одном диапазоне.

В большинстве случаев совершенно не важно как именно устроен датчик — при выборе компонента имеет значение только соотношение цены и характеристик конкретного элемента (нужно только не забывать что классы допуска для тонкопленочных датчиков определены на более узком диапазоне температур). Однако в некоторых задачах тонкопленочные датчики осознанно предпочитают намоточным. На это есть три главных причины:

Однако в некоторых задачах тонкопленочные датчики осознанно предпочитают намоточным. На это есть три главных причины:

- Высокие номинальные сопротивления. Тонкопленочная технология позволяет производить датчики с R0=1000 Ом той же ценой, что и датчики с номинальным сопротивлением 50, 100 или 500 Ом. К тому же, изготавливаются датчики и с более высоким номинальным сопротивлением, например 2000 и 10000 Ом.

- Малый размер. Тонкопленочный датчик можно сделать гораздо более миниатюрным по сравнению с намоточным. Стандартный датчик Pt1000, например, может иметь габариты всего 1.6 x 1.2 мм.

- Прямоугольная форма и миниатюрный размер пленочных датчиков позволяют выпускать не только выводные термосопротивления, но и SMD-компоненты стандартных размеров — 1206, 0805 и так далее.

У тонкопленочной технологии есть и другие интересные свойства, позволяющие, например, сократить время отклика датчика температуры или изготовить на базе термосопротивлений датчики скорости потока. Об этом будем говорить в следующей статье, которая полностью посвящена процессу изготовления тонкопленочных датчиков.

Об этом будем говорить в следующей статье, которая полностью посвящена процессу изготовления тонкопленочных датчиков.

В заключении традиционно благодарю читателя за внимание и напоминаю, что вопросы по применению продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

upd #1: Статья «Термосопротивления: производственный процесс» опубликована.

upd #2: все упомянутые датчики и модули доступны со склада. Больше информации на efo-sensor.ru

Надежные термосопротивления по выгодной цене в Ростове, Краснодаре, Юге РФ

Применение термосопротивлений

Термосопротивление или термопреобразователь сопротивления — это специальный датчик применяемый для измерения температуры. Принцип действия основан на способности различных материалов менять свое электрическое сопротивление с изменением температуры. Зависимость изменения сопротивления для металлов является практически линейным. Наиболее часто применяют ТС изготовленные в виде катушки провода (медь, никель, платина) покрытой керамикой и установленной в защитную трубку.

Термосопротивления используются сегодня в следующих областях:

- тяжелая промышленность;

- легкая промышленность;

- химическая промышленность;

- газовая и нефтяная промышленность;

- добыча полезных ископаемых;

- строительство гражданское, промышленное и дорожное;

- производство лекарств и медицина;

- наземный, водный, воздушный транспорт;

- наука и образование.

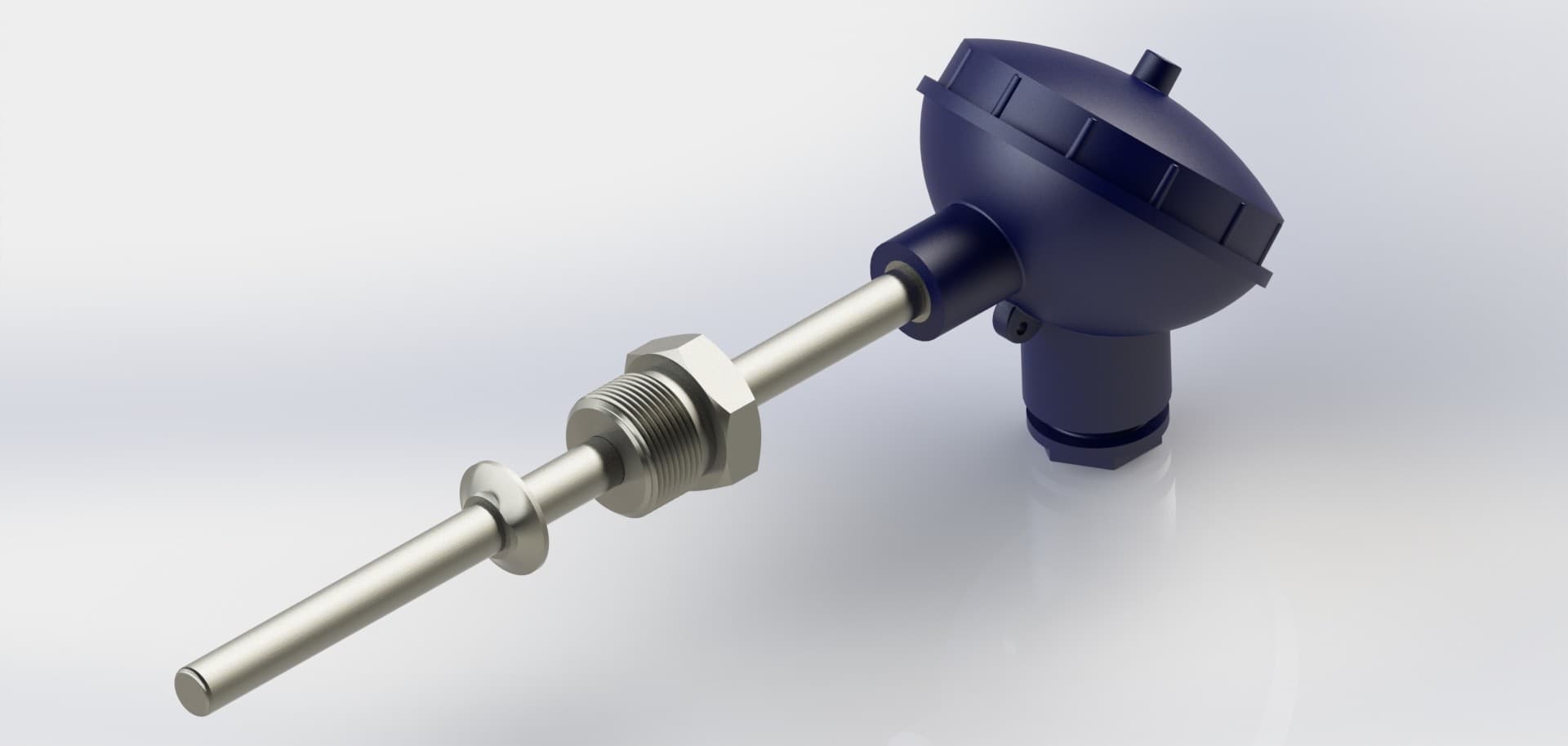

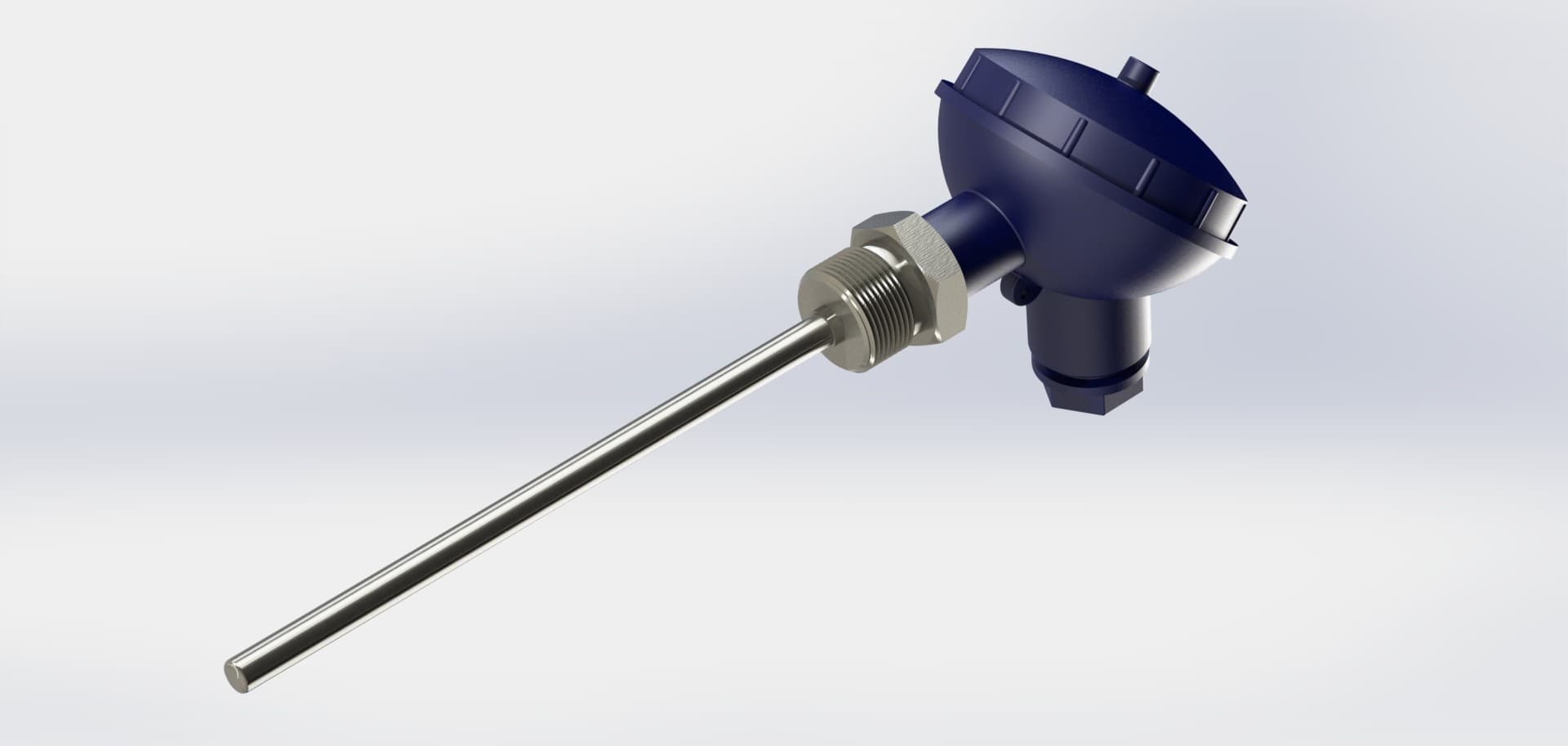

Конструкция термосопротивления

Конструктивно датчики термосопротивления обычно представляют собой катушку, намотанную очень тонкой медной или платиновой проволокой. Катушка размещается внутрь металлической гильзы с герметизирующей защитной засыпкой или заливкой, имеющей электрическое сопротивление более 10 МОм. Выводы данной катушки подключены к контактным клеммам. Контактные клемы выводятся в верхнюю часть датчика. Совокупность катушки, гильзы и клемм называется чувствительным элементом. Другие комплектующие называют корпусом датчика или головкой датчика.

Датчик термосопротивления является переменным резистором. Сопротивление датчика термосопротивления изменяется по специальному закону в зависимости от температуры измеряемой среды. Закон изменения сопротивления зависит от градуировки датчика.

В последнее время платиновые термосопротивления активно начали вытеснять медные и термопары. Связано это с появлением на рынке недорогих платиновых плёночных термочувствительных элементов, которые в отличие от медных являются более стабильными и работают в более широком диапазоне температур. А по сравнению с термопарами — обеспечивают более высокую точность измерения и нетребуют использования дорогого кабеля. Однако в России медные термометры до сих пор находят широкое применение. Одно из основных преимуществ меди — это очень хорошая линейная зависимость её сопротивления от температуры в диапазоне от -50 до +200 °С и более высокая чем у платины чувствительность. Свыше 200 °С медь начинает очень быстро окисляться на воздухе, поэтому обычно верхний предел измерения для медных термосопротивлений устанавливается до 180 °С. При производстве используется проволока диаметром от 30 до 80 мкм. При дальнейшем уменьшении диаметра стоимость проволоки резко возрастает, а изготовление термосопротивления с заданными параметрами становится проблематичным.

При производстве используется проволока диаметром от 30 до 80 мкм. При дальнейшем уменьшении диаметра стоимость проволоки резко возрастает, а изготовление термосопротивления с заданными параметрами становится проблематичным.

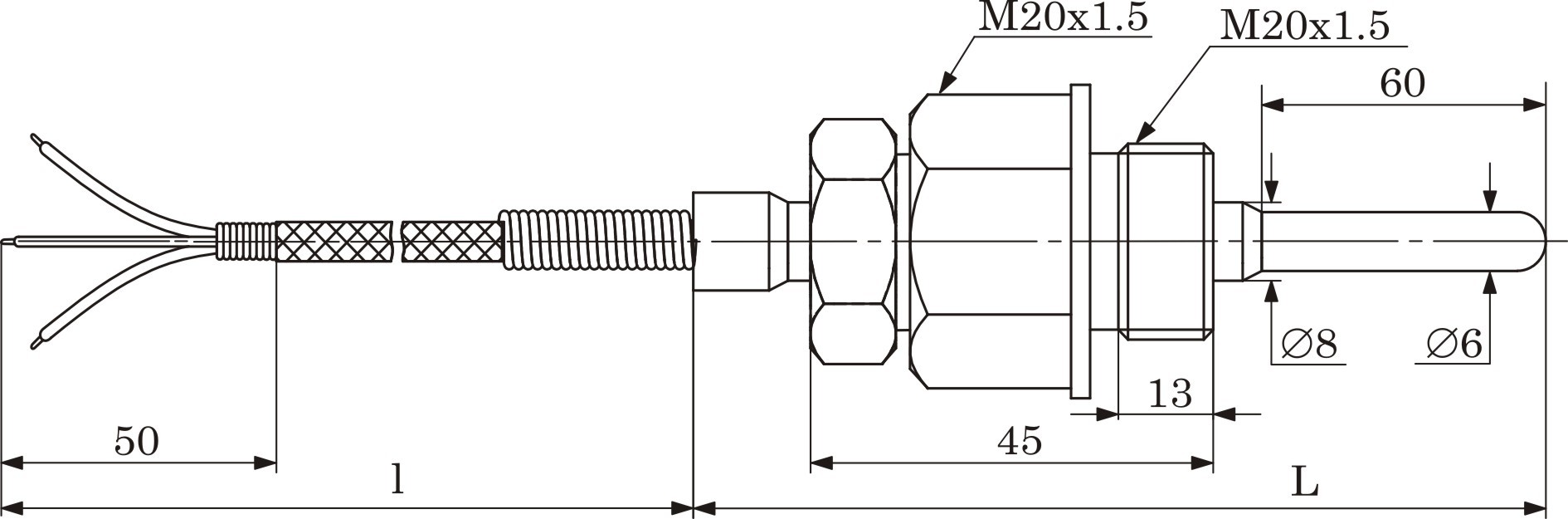

Монтаж термосопротивления

При монтаже датчика температуры нужно максимально увеличить его тепловой контакт с контролируемой средой и одновременно уменьшить отток тепла от места подключения. Необходимо помнить, что чувствительный элемент имеет конечную длину, поэтому глубина погружения датчика должна быть как минимум на несколько диаметров зонда больше, чем длина 43. При монтаже датчиков контроля поверхности очень важно место соединения предварительно смазать каким-либо вязким веществом. Также важно обеспечить тепловой контакт кабеля с контролируемым объектом, чтобы минимизировать отвод тепла от 43 датчика по кабелю.Купить надежные датчики термосопротивления по выгодной цене

Купить по низкой цене термосопротивления и другие датчики температуры в Ростове-на-Дону, Ростовской области, в Краснодаре и Краснодарском Крае, Ставрополе и Ставропольском Крае, Волгограде и Волгоградской области, в городах: Нальчик, Владикавказ, Грозный, Махачкала и других городах Юга России можно в нашей компании. Все покупатели могут получить бонусы и подарки!

Все покупатели могут получить бонусы и подарки!

Доставка качественных термосопротивлений Югу РФ

Мы доставим термосопротивления и другие датчики для измерения температуры в течении одного — двух дней в города: Ростов, Таганрог, Новочеркасск, Азов, Шахты, Волгодонск, Сальск, Краснодар, Сочи, Новороссийск, Анапа, Тихорецк, Тимашевск, Туапсе, Геленджик, Ейск, Черкесск, Нальчик, Владикавказ, Грозный, Майкоп, Армавир, Волгоград, Элиста, Астрахань, Ставрополь, Невинномысск, Минеральные Воды, Кисловодск, Пятигорск, Железноводск, Махачкала и другие города Ростовской, Волгоградской, Астраханской области, Краснодарского и Ставропольского Края по выгодной цене.

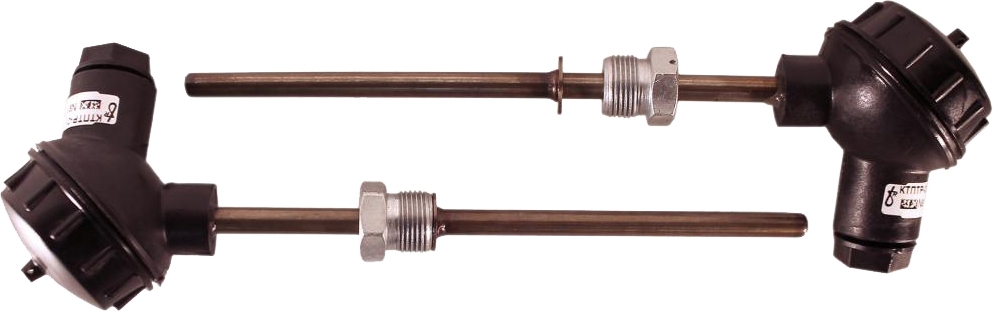

Комплекты термопреобразователей сопротивления платиновых КТС-Б

- Диапазон измеряемых температур от 0 до 160 °С.

- Диапазон измеряемых разностей температур от Δtmin до 150 °С, где Δtmin = 2; 3 °С – минимальная разность температур.

- Относительная погрешность измерения разности температур δΔt, выраженная в процентах, не превышает значений, определенных по формуле:

δΔt=±(0,5+(3•Δtmin/Δt)), где- Δtmin=2; 3 – минимальная разность температур, °С;

- t – измеряемая разность температур, °С.

Таблица 1

| Номинальная статическая характеристика преобразования (НСХ) | R0, Ом | Рекомендуемый измерительный ток, мА | W100 |

|---|---|---|---|

| Pt’50 | 50 | 1 | 1,3910 |

| Pt’100 | 100 | ||

| Pt’500 | 500 | 0,2 | |

| Pt100 | 100 | 1 | 1,3850 |

| Pt500 | 500 | 0,2 | |

| Pt1000 | 1000 | ||

R0 – номинальное значение сопротивления при 0°С; W100 – номинальное значение отношения сопротивления при 100°С к R0. | |||

Таблица 2

| Класс допуска по ГОСТ 6651-94 | Допускаемое отклонение сопротивления при 0°С от R0, % | Пределы допускаемых отклонений сопротивления от НСХ, °С |

|---|---|---|

| А | 0,05 | ±(0,15 + 0,002·│t│) |

| В | 0,1 | ±(0,3 + 0,005·│t│) |

Условия эксплуатации комплектов КТС-Б

- КТС-Б устойчивы к воздействию температуры окружающего воздуха от минус 50 до плюс 50 °С, к воздействию влажности окружающего воздуха 95 % при 35 С и более низких температурах (группа Д3 ГОСТ 12997).

- КТС-Б устойчивы к воздействию синусоидальной вибрации в диапазоне частот от 10 до 55 Гц, с амплитудой смещения 0,35 мм, группа исполнения N2 ГОСТ 12997.

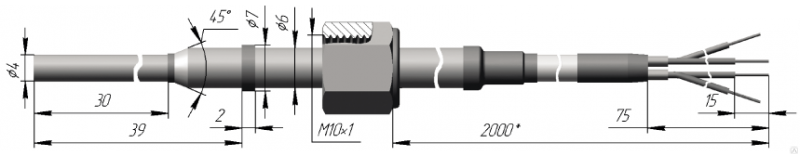

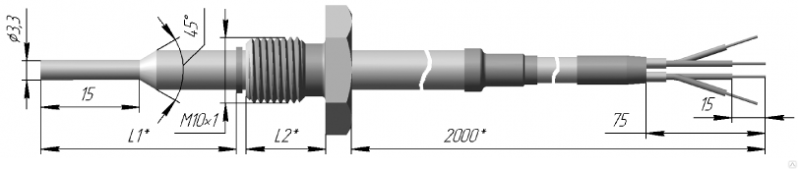

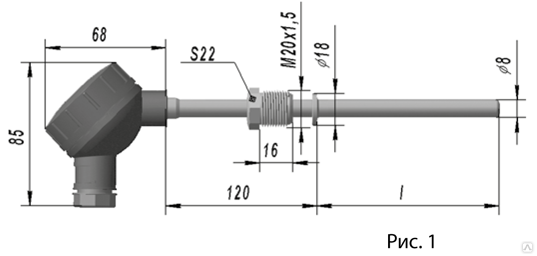

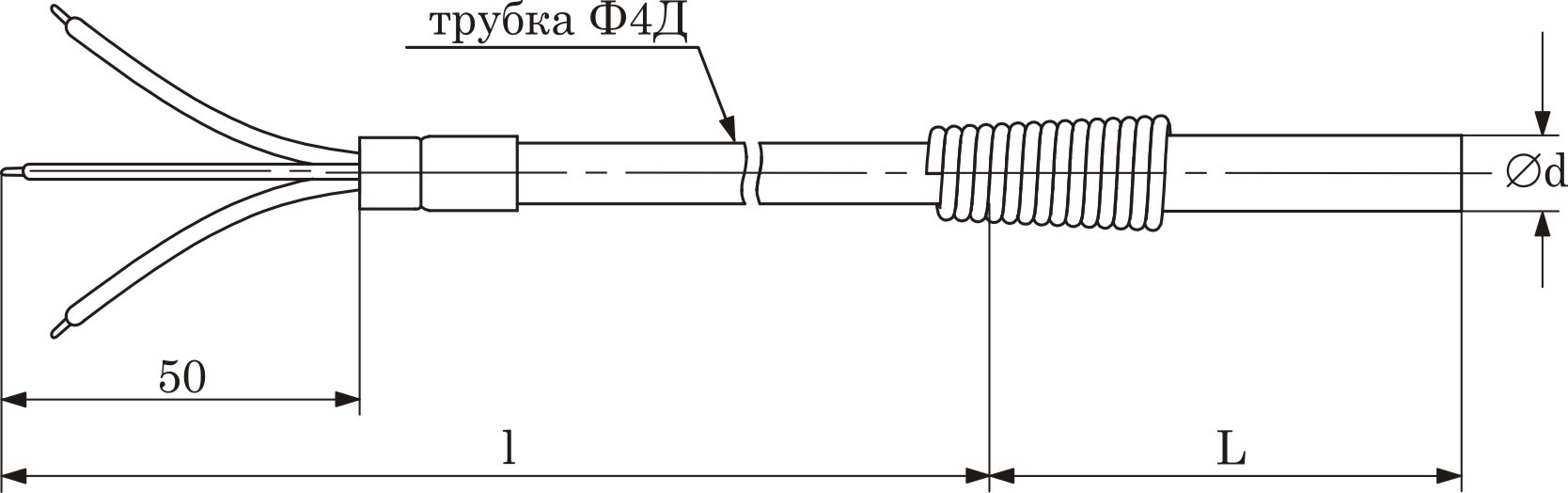

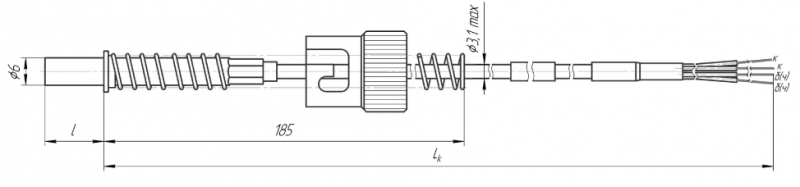

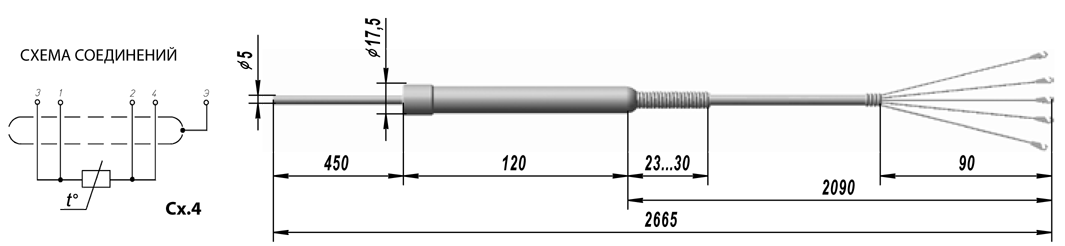

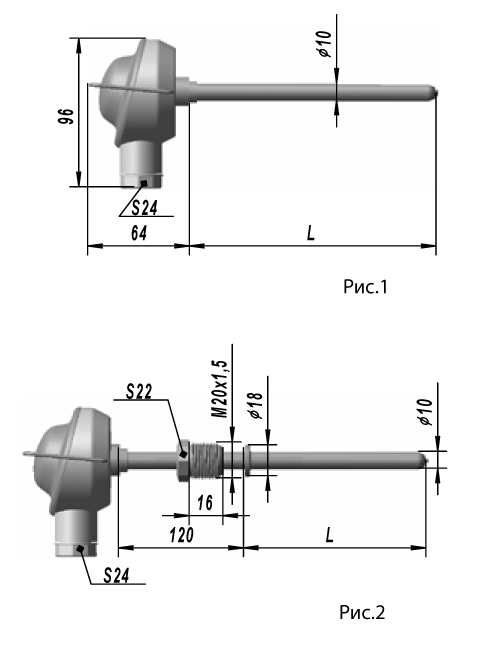

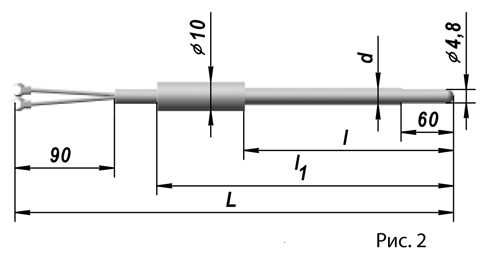

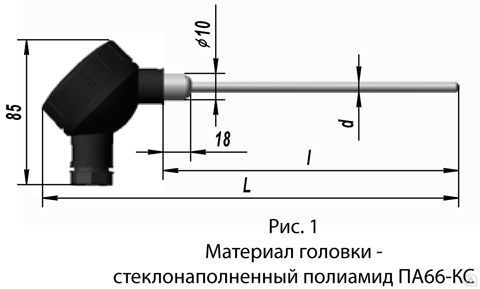

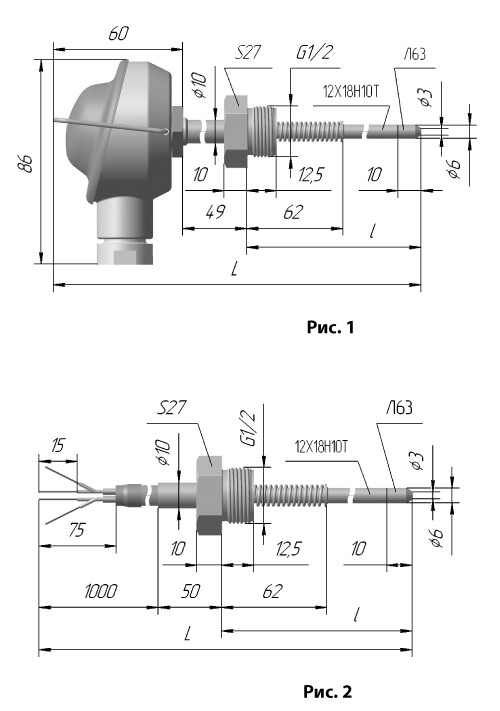

Конструктивные исполнения

КТС-Б представляет собой пару подобранных термопреобразователей сопротивления ТС-Б. Конструктивное исполнение термопреобразователей сопротивления ТС-Б, а равно и КТС-Б, в первую очередь, определяется моделью.

Модель КТС-Б определяется:

- исполнением монтажной части;

- исполнением крепежной части;

- исполнением клеммной головки.

| Новости: 14.03.2020 Высокоточные ±0,25% расходомеры эконом-класса подробнее…08.02.2020 Вниманию центров стандартизации и метрологии (ЦСМ): компактный калибровочный стенд

ООО «АвесТех» представляет компактный калибровочный стенд. Его элементами являются: калибратор, тестовый расходомер, источник газа, ноутбук, соединительные гибкие трубки, кабели. 17.02.2018 Новое решение: расходомеры для факельных, дымовых и топливных газов Факельный, дымовой, топливный газ – нефтегазовая отрасль может успешно использовать термомассовый расходомер для измерения расхода газа… подробнее…12.06.2017 Выпущен программный продукт для измерения расхода газовых смесей Новая функция создания газовых смесей Кумикс (qMix) в расходомерах Сьерра QuadraTherm 640i/780i позволяют оператору заносить необходимый состав газовой смеси в расходомер прямо на месте. подробнее…14. Выпрямители-формирователи потока Вопрос: как можно снизить требования к прямым участкам, не теряя в точности измерений? Ответ: использовать формирователи (выпрямители) потока. подробнее…07.05.2017 Калибровка и самодиагностика Самодиагностика вихревого расходомера 240i /241i на месте БЕЗ извлечения расходомера может показать нужна ли калибровка. подробнее…08.02.2017 Сенсор из Хастеллоя Для дымовых и факельных газов с агрессивными примесями CO, CO2, SO2, NOx, CO3 — расходомер из Хастеллоя. подробнее…14. Расходомер для агрессивных газов Расходомер теперь и для влажного хлора. Гарантия 1 год. подробнее… |

Страница 1 из 2 Теоретическая часть Измерение температуры является наиболее массовым видом измерения. В повседневной практике используются миллионы термометров различных типов на различные диапазоны измерения температуры. Условно по диапазонам термометры можно разделить на следующие группы:

По реализации методов измерения температуры различают следующие методы, когда термометр приводится в непосредственный контакт с телом, температура которого измеряется, и неконтактные методы, когда источником информации о температуре объекта служит светимость, яркость или цвет объекта. Контактные термометры для измерения комнатных и средних температур можно разделить на следующие типы:

Биметаллическая пластина – датчик температуры Биметаллические датчики температуры очень удобны для автоматических регулирующих устройств и широко используются в различных терморегуляторах. Термопары как датчики температуры. В этих термометрах о температуре судят по ЭДС, возникающей в цепи, состоящей из двух различных проводников, спаянных по концам. Если спаи поддерживать при разных температурах, в цепи (рис. 2) возникает ток, пропорциональный разности температур спаев. Дифференциальная термопара. Термосопротивления – датчики температуры в виде металлической проволоки, изменяющей электрическое сопротивление при изменении температуры. где RT — сопротивление при температуре T1, R0 – сопротивление при 0 0C, a — температурный коэффициент положительный для металлов и отрицательный для графита. Термометры для измерения низких температур, равно как пирометры и методы диагностики плазмы имеют целый ряд особенностей, сущность которых выходит за пределы поставленной конкретной задачи. Желающие могут ознакомиться с этим более подробно в специальной литературе. Для понимания сущности поставленной в работе задачи следует подробно остановиться на точностных возможностях контактных термометров. Наиболее точными из всех типов контактных термометров являются термопары сопротивления. Электрическое сопротивление некоторых металлов, например платины или родия очень стабильны во времени. Это даёт возможность отградуировать терморезистор с уверенностью, что его сопротивление при заданной температуре остаётся постоянным практически в течении всего срока службы термометра. Следующими по точности измерения температуры являются некоторые типы термопар. Например, термопара, изготовленная из платины (один из электродов) и сплав платины с 10% родия или с 15% родия (второй элемент термопары) имеет температурную зависимость ЭДС для различных экземпляров, воспроизводящуюся в 4 – 5 знаках. Такая точность гарантированна независимо от размеров термопары, от толщины электродов, от технологии изготовления проволоки и т.д. Другие типы термопар, например, хромель – алюминий, хромель — … , медь – константан, железо константан и т.д. имеют большие абсолютные значения термо ЭДС, но нуждаются в индивидуальной калибровке, поскольку свойства таких термопар индивидуальны для каждого датчика. Волюметрические термометры как правило позволяют измерять температуру с погрешностью 0,1 – 0,05 0С, т. Дилатометрические термометры имеют погрешности измерений на уровне 1 – 2 0С и по этой причине используются в измерениях, не требующих большой точности. Если речь идёт о регулировании температуры в морозильных камерах, в системах охлаждения двигателей, при нагревании воды и в других аналогичных задачах, то дилатометрические термометры оказываются наиболее предпочтительными ввиду их высокой механической прочности, долговечности, надёжности. Эти качества являются причиной того, что дилатометрические термометры или дилатометрические датчики установлены во многих системах автоматического регулирования температуры — в холодильниках, в автомобилях, в машинах и механизмах, когда требуется информация о температуре. Завершая краткий обзор контактных методов измерения температуры, напомним основные метрологические категории в любом виде измерений. Начнём с определений:

Процесс передачи размера единицы может осуществляться с использованием образцовой меры или сравнением (компарированием) показаний рабочего прибора с показаниями образцового прибора. Калибровка и градуировка термометров может также осуществляться:

Цель работы и описание измерительной установки Целью данной работы являются ознакомление с метрологическими аспектами температурных измерений – с процедурой передачи размера единицы термодинамической температуры от образцового термометра к рабочему прибору. Другой целью работы является калибровка рабочего терморезистора и определения для него температурного коэффициента l в формуле 1. В качестве исходной информации используется паспортное значение сопротивления платинового датчика температуры в диапазоне от –50 0С до 200 0С. Эти данные приведены в таблице 1 и изображены на графике на рис. 3. Таблица 1Сопротивление платинового датчика температуры в диапазоне – 50 0С — +200 0С. Паспортные данные.

График зависимости сопротивления образцового платинового терморезистора от температуры. Установка для калибровки датчика представляет собой термостат в виде муфельной печи, нагреваемой переменным током напряжением от 0 до 100 В. Внутрь муфельной печи, помещён графитовый элемент, на котором укреплён образцовый и рабочий терморезисторы. Общая схема установки дана на рис. 4, эскиз графитового элемента представлен на рис. 5.

Схема измерительной установки Графитовый элемент для размещения терморезисторов Муфельная печь нагревается изменением напряжения питания от сети переменного тока, подводимого от лабораторного трансформатора (ЛАТР). Графитовый элемент служит для укрепления датчиков в нагреваемой части муфельной печи и для выравнивания температуры в зоне, где находятся терморезисторы. Переключатель позволяет измерять сопротивление образцового и рабочего терморезисторов одним измерительным прибором – омметром со шкалой на 200 Ом. Установка необходимой температуры, начиная от комнатной в сторону увеличения производится подачей напряжения от ЛАТОР’а.

НачалоПредыдущая 1 2 Следующая > Последняя >> |

Платиновый термометр сопротивления | Johnson Matthey Technology Review

Платиновый термометр сопротивления, в котором принцип измерения заключается в изменении сопротивления платиновой проволоки в зависимости от температуры, обычно считается наиболее точным доступным прибором для измерения температуры. Его чувствительность и надежность очевидны из того факта, что он был впервые использован в 1928 году для определения Международной температурной шкалы от –190 ° до 660 ° C и, таким образом, был основным международным стандартом на протяжении более тридцати лет. Но у него есть и другие преимущества, которые находят множество применений в промышленности. Это особенно удобно, когда измерения должны проводиться в относительно узком диапазоне температур, где точка измерения находится на некотором расстоянии от регистрирующего прибора, и где имеется несколько точек измерения и показания требуются на одной центральной приборной панели. Помимо измерения повышенных температур, платиновый термометр сопротивления также находит применение в ряде областей, где требуется точное определение или контроль отрицательных температур.

Работа термометра сопротивления зависит от двух характеристик платины: во-первых, от простого соотношения между ее сопротивлением и температурой, а во-вторых, от высокой чистоты, стабильности и воспроизводимости специально подготовленной платины, используемой для этой цели. Требования Международной температурной шкалы 1948 года к чистоте и физическому состоянию платины, которая будет использоваться в термометрии сопротивления, основаны на изменении сопротивления между 0 ° и 100 ° C, этот диапазон известен как основной интервал: отношение R 100 / R 0 должно быть больше 1. 3910. Британский стандарт 1904: 1952 по коммерческим платиновым элементам термометров сопротивления требует значения не менее 1,390.

3910. Британский стандарт 1904: 1952 по коммерческим платиновым элементам термометров сопротивления требует значения не менее 1,390.

Секция типичного платинового термометра сопротивления, состоящая из керамического, стеклянного или металлического каркаса, намотанного на тонкую термочистую платиновую проволоку. Оболочка может быть стеклянной или металлической в зависимости от условий эксплуатации.

Любая примесь в платине снижает ее температурный коэффициент сопротивления, и эта характеристика металла фактически является наиболее точным показателем его чистоты.Поэтому при резистивной термометрии необходимо соблюдать крайние меры предосторожности не только при приготовлении и плавлении платины, но и при ее последующем волочении до тонкой проволоки, чтобы поддерживать исключительно высокую чистоту и полную свободу от загрязнения во время последующей обработки. Специальная марка подготовленного металла, известная как JMC Thermopure platinum, неизменно дает значения выше 1,3923 для отношения R 100 / R 0 и обеспечивает прочную основу для проектирования и изготовления точных и надежных термометров.

Проверка температуры при производстве гранулированных удобрений, поступающих со скоростью 25 тонн в час по конвейерной ленте, на заводе в Ипсвиче компании Fisons Limited. Платиновый термометр сопротивления производства Sangamo Weston Limited защищен нейлоновой трубкой.

Центральная панель управления новой фабрики мороженого J. Lyons & Company в Гринфорде показывает непрерывные измерения температуры, веса и контроля стерилизации. Благодаря автоматическому сканированию и цифровому дисплею черные панели в центре изображения показывают температуру и вес.Температуры от 0 ° до 60 ° C измеряются платиновыми термометрами сопротивления компании Elliott Brothers (London) Ltd., которая также поставила эту часть панели управления.

Физик из лаборатории управления технологическими процессами Джонсона Матти определяет температурный коэффициент сопротивления от 0 ° до 100 ° C термочистой платины, изготовленной специально для термометрии сопротивления.

Ранняя история

Покойный профессор Х. Л. Каллендара справедливо можно считать отцом платиновой термометрии сопротивления; Принципы термометров, используемых сегодня, не изменились по сравнению с теми, которые он описал в 1887 году, когда он был молодым научным сотрудником, всего 23 года, в Кавендишской лаборатории в Кембридже, он опубликовал статью «О практическом измерении температуры» (1). За этим последовало несколько других статей, которые он опубликовал по той же теме в течение следующих нескольких лет.

Л. Каллендара справедливо можно считать отцом платиновой термометрии сопротивления; Принципы термометров, используемых сегодня, не изменились по сравнению с теми, которые он описал в 1887 году, когда он был молодым научным сотрудником, всего 23 года, в Кавендишской лаборатории в Кембридже, он опубликовал статью «О практическом измерении температуры» (1). За этим последовало несколько других статей, которые он опубликовал по той же теме в течение следующих нескольких лет.

Термометр сопротивления был введен К.У. (позже сэр Уильям) Сименс. В лекции Бейкера в Королевском обществе в 1871 году (2) Сименс объяснил теорию метода и описал инструменты, способные показывать температуру до 1000 ° C. Преимущества этого устройства были быстро оценены, и для тестирования инструментов и составления отчета был назначен авторитетный комитет Британской ассоциации. Их отчет (3), опубликованный в 1874 году, показал, что при нагревании до температуры около 800 ° C сопротивление инструмента постоянно возрастало и что платиновая проволока быстро изнашивалась.

Каллендар заинтересовался этим предметом и обнаружил, что платиновые провода, которые он использовал, не подвергались таким изменениям, как , а не , даже когда они подвергались гораздо более суровым испытаниям, чем те, которые применяет комитет. Однако он смог воспроизвести наблюдаемые ими эффекты и показать, что они не были присущи методу, а были просто случайными для конкретной формы инструмента, на котором они экспериментировали. В частности, он показал, что глина, используемая для первого, или некоторые ее составляющие, повредили платину, в то время как железная защитная трубка — или даже следы летучих металлических примесей в железе — также были ответственны.Он обнаружил, что если бы провод был должным образом защищен от деформации и загрязнения, прибор можно было бы сделать практически без изменения нуля даже при очень высоких температурах. Намотав провод на тонкую пластину слюды, сплавив платиновые соединительные провода с проводом катушки и защитив элемент фарфоровой трубкой с твердым покрытием, Каллендар смог сконструировать термометры сопротивления, которые полностью восстановили уверенность в своих силах.![]() инструмент.

инструмент.

Профессор Х. Л.Callendar

Платиновый термометр сопротивления был разработан Каллендаром как успешный и точный прибор. На лицевой странице размещена биографическая справка его сына.

К 1890 году компания Cambridge Scientific Instrument Company в тесном сотрудничестве с профессором Каллендаром и доктором Э. Х. Гриффитсом начала производство платиновых термометров сопротивления. Каллендар провел большое количество исследований, чтобы установить постоянство связи между сопротивлением платиновой проволоки и ее температурой, и эта работа вместе с его четырехконтактным методом компенсации позволила установить точность и надежность прибора.

Самая ранняя запись о важном использовании в промышленности относится к 1891 году, когда сэр Роберт Монд, работая с Каллендаром, представил термометры на одной из своих работ. В следующем году Каллендар, работая с профессором У. К. Робертс-Остеном в лаборатории Королевского монетного двора, провел первое точное определение температуры плавления самого чистого золота и серебра, доступного на тот момент. Описывая эту работу в лекции для Королевского института, профессор Робертс-Остин сказал: «Я удовлетворен тем, что при температуре около 1000 ° C сравнительные результаты, полученные с помощью этого метода, имеют точность до десятых долей градуса, что, безусловно, было бы считалось невозможным год или два назад ».

Описывая эту работу в лекции для Королевского института, профессор Робертс-Остин сказал: «Я удовлетворен тем, что при температуре около 1000 ° C сравнительные результаты, полученные с помощью этого метода, имеют точность до десятых долей градуса, что, безусловно, было бы считалось невозможным год или два назад ».

Профессор Х. Л. Каллендар и платиновый термометр сопротивления

БИОГРАФИЧЕСКАЯ ЗАПИСКА ДР. L. H. CALLENDAR

Платиновый термометр сопротивления, наиболее точное и чувствительное средство измерения температуры, был представлен и разработан покойным профессором Х. Л. Каллендаром, C.B.E., F.R.S.

В октябре 1885 года Каллендар, получив двойное первенство по классике и математике в Кембриджском университете, начал свою карьеру физиком-исследователем под руководством профессора Дж.Дж. Томпсон работал над изменением электрического сопротивления платины как средством измерения температуры. Ему так быстро удалось решить проблему, что он смог представить свои первые результаты Королевскому обществу в июне 1886 года и опубликовать полную диссертацию по этому вопросу в «Философских трудах Королевского общества» в 1887 году. Тринити-колледж в Кембридже за исследования по этому вопросу.

Тринити-колледж в Кембридже за исследования по этому вопросу.

До этого времени газовый термометр был теоретическим эталоном температуры, а ртутный термометр с его ограниченным диапазоном был единственным практическим инструментом, но был слишком хрупким для многих целей.До Каллендара другие безуспешно пытались использовать металлы для изготовления точных термометров, но он привнес в эту проблему более тонкое мастерство и изобретательность, как это было показано разными способами. Сначала у него возникла идея запечатать платиновую проволоку, которую он тестировал, внутри колбы газового термометра, который он сделал в качестве эталона, таким образом получилось идеальное сравнение между ними; Он преодолел предыдущие проблемы, такие как смещение нуля, за счет использования очень чистой платины и обеспечения того, чтобы провод был свободен от деформации, а также неопределенности сопротивления проводов путем установки дублирующих проводов.

Таким образом, Каллендар дал науке новый инструмент для точного измерения температуры. В своей статье 1887 года он защищал платину как идеальный эталон температуры, по крайней мере, до 1200 ° C. Его пригласили стать членом Комитета по электрическим стандартам Британской ассоциации, и в 1899 году он подробно изложил свои предложения. Он показал, что газовый термометр дал настолько противоречивые результаты, что сильно замедлили развитие исследований. С другой стороны, платиновые термометры, стандартизированные в выбранных фиксированных точках, легко давали стабильность в одну десятую градуса при 1000 ° C.

В своей статье 1887 года он защищал платину как идеальный эталон температуры, по крайней мере, до 1200 ° C. Его пригласили стать членом Комитета по электрическим стандартам Британской ассоциации, и в 1899 году он подробно изложил свои предложения. Он показал, что газовый термометр дал настолько противоречивые результаты, что сильно замедлили развитие исследований. С другой стороны, платиновые термометры, стандартизированные в выбранных фиксированных точках, легко давали стабильность в одну десятую градуса при 1000 ° C.

Под его руководством в Национальной физической лаборатории были изготовлены стандартные термометры, которые прошли длительные и тщательные испытания. Результаты полностью подтвердили утверждения Каллендара и привели к созданию платинового термометра сопротивления как средства определения основной части Международной температурной шкалы.

Каллендар занимал новую кафедру физики в Университете Макгилла в Монреале с 1893 по 1898 год, когда он вернулся в Англию, чтобы стать профессором физики в Университетском колледже в Лондоне. В 1902 году он был назначен профессором физики Королевского научного колледжа в Лондоне. Он умер в 1930 году в возрасте 67 лет.

В 1902 году он был назначен профессором физики Королевского научного колледжа в Лондоне. Он умер в 1930 году в возрасте 67 лет.

В 1892 году сэр Лоутиан Белл использовал платиновые термометры в доменных печах, а чуть позже около 65 термометров и самописцев были установлены на печах отжига на сталелитейном заводе Джона Лисагта в Ньюпорте. Монмутшир. Некоторые из этих инструментов использовались до 50 лет.

В 1900 году Подкомитет по нормам практической температуры Британской ассоциации согласился:

Выбрать конкретный образец платиновой проволоки (г.Мэтти Джонсон и Мэтти теперь предоставили Комитету два образца очень чистой проволоки, которые при испытании дали отличные результаты по формуле разности Каллендара).

Предложить профессору Каллендару и г-ну Глейзбруку дополнительно рассмотреть выбор проводов для изготовления ряда платиновых термометров сопротивления для стандартных испытаний.

Шесть термометров, соответственно, были изготовлены в Национальной физической лаборатории и подверглись длительной программе испытаний Харкеру и Чаппюи (4). Было показано, что платину в фарфоровых термометрах можно нагревать и охлаждать от 0 до 1000 ° C в течение трех месяцев без заметного изменения нуля приборов. Это полностью подтвердило абсолютную надежность платинового термометра сопротивления и подтвердило первоначальные утверждения Каллендара, выдвинутые в его статье 1887 года. соответствуют многим различным условиям, встречающимся в промышленности.Эти приложения, как будет показано ниже, включают регистрацию или контроль температуры при производстве жидкого кислорода и азота, химикатов и резины, при хранении охлажденных мяса и фруктов, древесины и угля, а также в системах отопления и вентиляции помещений. .

Было показано, что платину в фарфоровых термометрах можно нагревать и охлаждать от 0 до 1000 ° C в течение трех месяцев без заметного изменения нуля приборов. Это полностью подтвердило абсолютную надежность платинового термометра сопротивления и подтвердило первоначальные утверждения Каллендара, выдвинутые в его статье 1887 года. соответствуют многим различным условиям, встречающимся в промышленности.Эти приложения, как будет показано ниже, включают регистрацию или контроль температуры при производстве жидкого кислорода и азота, химикатов и резины, при хранении охлажденных мяса и фруктов, древесины и угля, а также в системах отопления и вентиляции помещений. .

Конструкция и конструкция

Помимо очень высокой чистоты специальной платиновой проволоки Thermopure, предназначенной для этой цели, точность и стабильность термометров сопротивления зависят от того, насколько тщательно продумана их конструкция и конструкция.

Следует проявлять особую осторожность, чтобы избежать загрязнения платинового элемента и минимизировать напряжение провода, чтобы не снизить его температурный коэффициент сопротивления.

Идеальное крепление для элементного провода — это такое, которое сводит к минимуму напряжение, вызываемое в проводе тепловым расширением и сжатием обмоточного формирователя. Каллендар разработал формирователь из двух полосок слюды, собранных в виде креста с выемками на краю полосок, чтобы удерживать провод на месте.T. S. Sligh (5) из Бюро стандартов США разработал эту конструкцию, чтобы еще больше снизить деформацию. В другой конструкции, описанной К. Х. Мейерсом (6), также из Бюро стандартов, проволоку сначала наматывают в тонкую спираль, а затем эту спираль наматывают на формирователь. Благодаря этому получается компактная намотка, особенно полезная для авиационных приборов. Дж. А. Холл (7) из Национальной физической лаборатории описал конструкцию, в которой элемент намотан на каркас из плавленого кварца в герметично закрытой оболочке, а его коллега К.Р. Барбер (8) описал термометр очень малых размеров, в котором бесформенная спираль заключена в тонкую стеклянную U-образную трубку. Тот же автор описал термометр диаметра в платиновой оболочке для использования при низких температурах (9).

Тот же автор описал термометр диаметра в платиновой оболочке для использования при низких температурах (9).

Выбор подходящей защиты обмотки зависит от диапазона измеряемых температур, требуемой точности и срока службы, а также от коррозионной природы окружающей среды. Некоторые элементы запаяны в стеклянные оболочки; другие защищены оболочками из мягкой стали, латуни, меди, нержавеющей стали или платины.Для некоторых работ, таких как рефрижераторные грузовые суда, когда скорость реакции должна быть принесена в жертву защите от коррозии, металлические оболочки полностью покрываются вулканизированной резиной.

Электрические одеяла Morphy-Richards испытываются при температурах до 90 ° C с помощью одного из набора платиновых термометров сопротивления и многоточечных самописцев, поставляемых Cambridge Instrument Co. Ltd. Чувствительный элемент в оболочке, изготовленный из покрытой шелком платины Thermopure Проволока может быть сформирована в виде спирали, прикрепленной к колесной раме.

Для обеспечения стабильности важно отжечь платиновую катушку после ее формирования. Международная температурная шкала рекомендует отжигать стандартные термометры сопротивления на воздухе при температуре выше, чем самая высокая температура, при которой они должны использоваться, и в любом случае не ниже 450 ° C. Р. Дж. Корруччини (10) из Национального бюро стандартов предполагает, что быстрое охлаждение после отжига нежелательно, поскольку оно может снизить значение температурного коэффициента сопротивления.

Проволока, покрытая шелком или покрытая синтетической эмалью, используется для изготовления коммерческих термометров для измерения низких температур, но шелковое покрытие вызывает напряжение в платиновой проволоке, влияние которого на ее характеристики сопротивления невозможно полностью устранить из-за невозможности нагрева проволоки. до достаточно высокой температуры. Британский стандарт 1904: 1952 гласит, что соотношение R 100 / R 0 для проволоки с шелковым покрытием должно быть не менее 1,385. Использование синтетической эмали на основе эпоксидной смолы, разработанной Johnson Matthey и известной как Diamel, аналогичным образом ограничивает температуру отжига, но процесс эмалирования вызывает очень небольшую деформацию, и проволока с покрытием Diamel может использоваться при температуре до 130 ° C.Возможны значения выше 1,3910 для отношения R 100 / R 0 для термочистой платиновой проволоки с покрытием Diamel.

Использование синтетической эмали на основе эпоксидной смолы, разработанной Johnson Matthey и известной как Diamel, аналогичным образом ограничивает температуру отжига, но процесс эмалирования вызывает очень небольшую деформацию, и проволока с покрытием Diamel может использоваться при температуре до 130 ° C.Возможны значения выше 1,3910 для отношения R 100 / R 0 для термочистой платиновой проволоки с покрытием Diamel.

Доктор Х. Листер, гляциолог Трансантарктической экспедиции под руководством сэра Вивиана Фукса, с помощью платинового термометра сопротивления измеряет температуру от -15 ° до -60 ° C на разных глубинах во льду. Фотография была сделана на передовой базе «Саут-Айс», на высоте 4400 футов над уровнем моря и в 300 милях к югу от Шеклтона в море Уэдделла.

Многоточечный индикатор, работающий в сочетании с четырьмя платиновыми термометрами сопротивления от The Foster Instrument Co. Ltd. на одном из холодильных складов Birds Eye Foods Ltd.

Хотя платина устойчива к широкому диапазону кислот и других реагентов, желательно знать условия, в которых металл подвергается воздействию. Он быстро становится хрупким, если его нагреть при контакте с фосфором, мышьяком, сурьмой, селеном или теллуром.Комбинация следов серы и кремнезема или силикатов будет разрушать платину в присутствии углерода, водорода или другого восстановителя. Платина подвержена воздействию почти всех расплавленных металлов и их паров. Поэтому для предотвращения загрязнения платиновой проволоки все части термометра должны быть чистыми. Выбор подходящего процесса зависит от материалов, используемых в конструкции, но типичный метод — промыть все детали в бензоле, прокипятить в разбавленной азотной кислоте и несколько раз промыть дистиллированной водой.Наконец, после сборки и непосредственно перед отжигом платиновый змеевик промывают бензолом.

Британский стандарт 1904 рекомендует, чтобы во избежание значительного нагрева платиновой проволоки, испытываемой на воздухе для использования в коммерческих термометрах, измерительный ток не должен превышать 2 миллиампера на 0,001 дюйма диаметра проволоки. Нагревательный эффект измерительного тока зависит от теплопроводности материалов термометра и окружающей его среды и пропорционален квадрату тока.

Нагревательный эффект измерительного тока зависит от теплопроводности материалов термометра и окружающей его среды и пропорционален квадрату тока.

Измерение сопротивления

Для очень точного измерения температуры, скажем, до 0,001 ° C, естественно, должны быть приняты особые меры предосторожности для устранения всех источников возможных ошибок. Отличное описание лабораторных процедур, связанных с этим классом работ, было дано Дж. А. Холлом (11), и здесь это обсуждаться не будет. Для нормальной коммерческой точности приблизительно ± 1 ° C во всем диапазоне прибора можно выбирать между приборами отклонения, мостами нулевого баланса и ратиометрами.В приборах отклонения гальванометр в мосте откалиброван так, чтобы ток дисбаланса можно было считывать непосредственно как температуру. Ток пропорционален питающему напряжению моста, поэтому необходимо либо стабилизировать напряжение, либо обеспечить компенсацию напряжения в перемещении гальванометра.

В приборах с нулевым балансом мостовая схема балансируется ручной или автоматической регулировкой сопротивления, обычно скользящей проволокой, в одном или нескольких плечах моста.

Логометр — это специальный тип отклоняющего прибора с двойной обмоткой катушки, который движется в поле, напряженность которого устроена так, что позволяет напрямую отображать результаты температуры.

Компенсация колебаний температуры в выводах может быть обеспечена трехпроводной или четырехпроводной системой. В трехпроводной системе два вывода находятся в соседних плечах моста, что нейтрализует их изменения сопротивления, в то время как третий вывод несет только ток питания. Такое расположение показано на схеме ниже.В четырехпроводной системе вывод, эквивалентный выводам элемента и подверженный тем же колебаниям температуры окружающей среды, помещается в соседнее плечо моста.

Принципиальная схема платинового трехпроводного термометра сопротивления и моста.

Определение температуры

Взаимосвязь между температурой и сопротивлением платинового термометра сопротивления и метод необходимых расчетов Х.Л. Каллендара приведены более подробно вместе с таблицами, составленными Г. С. Каллендар и Ф. Э. Хоар, в буклете Platinum for Resistance Thermometry (12), который последний раз пересматривался в сентябре 1958 г. Согласно Международной температурной шкале, температура связана с сопротивлением платинового термометра по следующим формулам:

С. Каллендар и Ф. Э. Хоар, в буклете Platinum for Resistance Thermometry (12), который последний раз пересматривался в сентябре 1958 г. Согласно Международной температурной шкале, температура связана с сопротивлением платинового термометра по следующим формулам:

Для диапазона температур от 0 ° до 630,5 ° C

(1)

и от −183 ° до 0 ° C

(2)

где R t и R 0 — значения сопротивления термометра при температуре измерения и 0 ° C соответственно.

Значения R 0 , A и B определяются путем калибровки в точках льда, пара и серы (444,6 ° C), а значение C — путем калибровки при температуре кипения кислорода (-182,97 ° C).

Для платины JMC значения коэффициентов в уравнении (2) равны:

Каллендар впервые предположил, что арифметические вычисления можно значительно сократить, переписав (1) для диапазона 0–100 ° C в форме

(3)

где δ — постоянная.

Первый член в этом выражении — «платиновая температура», полученная с учетом того, что температурный интервал между 0 ° и 100 ° C может быть разделен на равные градусы C температуры, приравнивая температуру к электрическому сопротивлению платинового термометра в этот диапазон, и что отношение затем может быть экстраполировано в соответствии с законом прямой линии. Обозначается t pt .

Обозначается t pt .

Свойства JMC Thermopure Platinum

| Удельный вес | 21.40 |

|---|---|

| Температура плавления, ° C | 1769 |

| Удельное сопротивление, мкОм-сантиметр при 0 ° C | 9,81 |

| Средний температурный коэффициент сопротивления, (0-100 ° C) на ° C, α | 0,003923 |

| Поправочный коэффициент Каллендара, δ | 1,493 |

| Поправочный коэффициент Ван Дюзена, β | 0,111 |

| Теплопроводность, единицы CGS | 0.17 |

| Предел прочности при растяжении, тонн на квадратный дюйм (отожженный) | 9 |

| Удлинение,% (отожженный) | 40 |

Таким образом, можно записать уравнение (3) (

) 4)

Поправку от платиновых градусов к градусам C проще всего определить с помощью таблиц, составленных Каллендаром и Хоаром (12).

Уравнение (3) также может быть записано

(5)

где α — средний температурный коэффициент сопротивления от 0 ° до 100 ° C, т.е.е.

Соотношение между коэффициентами в уравнениях (5) и (1) равно

Для температур ниже 0 ° C уравнение (2) выше может быть записано в форме Каллендара-Ван Дюзена

или

Связь между A , B, α и δ такие же, как упомянутые выше, а также другие соотношения:

Типичные области применения

Диапазон промышленных применений платинового термометра сопротивления, как указывалось ранее в этой статье, чрезвычайно разнообразен и включает в себя измерения или регулирование температур в диапазоне от –200 ° C до 1000 ° C.Здесь можно описать и проиллюстрировать лишь несколько таких приложений.

В современном пассажирском самолете может быть до четырнадцати термометров сопротивления. Они требуются для измерения температуры масла, топлива, воздуха в салоне, наружного воздуха — для корректировки воздушной скорости — и противообледенительных матов. Для измерения таких температур можно использовать термопары из недрагоценных металлов, но для этого потребуется либо контроль, либо регулировка температуры холодного спая, в то время как их низкий выход потребует очень чувствительного измерительного устройства или некоторой формы усиления.Поэтому предпочтительны платиновые термометры сопротивления, снабженные оболочкой из нержавеющей стали и используемые вместе с индикаторами отношения.

Для измерения таких температур можно использовать термопары из недрагоценных металлов, но для этого потребуется либо контроль, либо регулировка температуры холодного спая, в то время как их низкий выход потребует очень чувствительного измерительного устройства или некоторой формы усиления.Поэтому предпочтительны платиновые термометры сопротивления, снабженные оболочкой из нержавеющей стали и используемые вместе с индикаторами отношения.

На электростанциях термометры сопротивления используются, как правило, с мостами Уитстона и многоточечными индикаторами для измерения температуры пара, газа и воды.

На двух иллюстрациях показаны примеры широкого использования платиновых термометров сопротивления при хранении, обработке и транспортировке пищевых продуктов. Другими примерами являются хранение фруктов в углекислом газе, в зернохранилищах у причала и на судах-рефрижераторах.Суда, перевозящие охлажденное мясо или фрукты, могут иметь почти сотню платиновых термометров сопротивления, подключенных к многоточечным индикаторам, в то время как при управлении обогревом помещений в больших зданиях, таких как кинотеатры, к одному индикатору будет аналогично подключено несколько приборов.

В химической промышленности — одном из крупнейших пользователей платиновых термометров сопротивления — приборы используются как для точных лабораторных измерений, так и для индикации, регистрации и контроля на производственных предприятиях по всему предприятию.

Термометр сопротивления производства Sangamo Weston Limited для измерения температуры воздуха с целью коррекции скорости можно увидеть за щитом на конце лонжерона на левом борту Bristol Britannia. На лонжероне также установлены два датчика обледенения.

Платиновый термометр сопротивления — обзор

14.14.1 Эталонные приборы и специальное калибровочное оборудование

Основным эталонным эталонным прибором для калибровки в верхней части калибровочной цепочки является термометр газообразного гелия, платиновый термометр сопротивления или узкополосный радиационный термометр в соответствии с температурным диапазоном калибруемого прибора, как описано в конце последнего раздела.Однако на более низких уровнях в цепи калибровки практически любой прибор из списка классов приборов, приведенного в разделе 14. 1, может использоваться для калибровки на рабочем месте в определенных обстоятельствах. Разумеется, при выполнении таких обязанностей используемый прибор должен обладать высокой точностью и предназначаться исключительно для целей калибровки. Список приборов, подходящих для калибровки на уровне рабочего места, включает стеклянные ртутные термометры, термопары из недрагоценных металлов (тип K), термопары из благородных металлов (типы B, R и S), платиновые термометры сопротивления и радиационные пирометры.Однако некоторые из них обычно предпочтительны для большинства операций калибровки. До 950 ° C платиновый термометр сопротивления часто используется в качестве эталона. Выше этой температуры, примерно до 1750 ° C, обычно используется термопара типа S (платина / родий-платина). Термопары типа K (хромель – алюмель) также используются в качестве альтернативного эталона для калибровки температуры до 1000 ° C.

1, может использоваться для калибровки на рабочем месте в определенных обстоятельствах. Разумеется, при выполнении таких обязанностей используемый прибор должен обладать высокой точностью и предназначаться исключительно для целей калибровки. Список приборов, подходящих для калибровки на уровне рабочего места, включает стеклянные ртутные термометры, термопары из недрагоценных металлов (тип K), термопары из благородных металлов (типы B, R и S), платиновые термометры сопротивления и радиационные пирометры.Однако некоторые из них обычно предпочтительны для большинства операций калибровки. До 950 ° C платиновый термометр сопротивления часто используется в качестве эталона. Выше этой температуры, примерно до 1750 ° C, обычно используется термопара типа S (платина / родий-платина). Термопары типа K (хромель – алюмель) также используются в качестве альтернативного эталона для калибровки температуры до 1000 ° C.

Несмотря на то, что для калибровки температуры не требуются специальные инструменты, необходимо тщательно контролировать температуру окружающей среды, в которой сравнивается один прибор с другим. Для этого требуется специально разработанное оборудование, которое можно приобрести у ряда производителей.

Для этого требуется специально разработанное оборудование, которое можно приобрести у ряда производителей.

Для калибровки всех датчиков температуры, кроме радиационных термометров, температура выше 20 ° C обычно используется в печи, состоящей из керамической трубки с электрическим нагревом. Температуру такой печи обычно можно регулировать в пределах ± 2 ° C в диапазоне от 20 до 1600 ° C.

Ниже 20 ° C водяная баня с перемешиванием используется для обеспечения постоянной эталонной температуры, и то же самое оборудование фактически может использоваться для температур до 100 ° C.Подобные жидкие ванны с перемешиванием, содержащие масло или соли (смеси нитрата калия и натрия), могут использоваться для обеспечения эталонных температур до 600 ° C.

Для калибровки радиационных термометров требуется источник излучения, который максимально приближается к поведению абсолютно черного тела. Фактическое значение излучательной способности источника должно быть измерено поверхностным пирометром. Также требуется оптическая скамья некоторой формы, чтобы калибруемые инструменты можно было надежно удерживать и точно выровнять.

Также требуется оптическая скамья некоторой формы, чтобы калибруемые инструменты можно было надежно удерживать и точно выровнять.

Самая простая форма источника излучения — это горячая пластина, нагреваемая электрическим элементом. Температуру таких устройств можно контролировать в пределах ± 1 ° C в диапазоне от 0 до 650 ° C, а типичный коэффициент излучения поверхности пластины составляет 0,85. Термопары из благородных металлов типа R, встроенные в пластину, обычно используются в качестве эталонного прибора.

Полость черного тела обеспечивает источник тепла с гораздо лучшим коэффициентом излучения. Он может быть сконструирован в различных альтернативных формах в соответствии с температурным диапазоном калибруемых радиационных термометров, хотя общей чертой является почерневшая коническая полость с углом конуса около 15 °.

Для калибровки пирометров низкотемпературного излучения (измерения температур в диапазоне от 20 до 200 ° C) в полости черного тела поддерживается постоянная температура (± 0,5 ° C) путем погружения ее в жидкую ванну. Типичный коэффициент излучения резонатора, нагретого таким образом, составляет 0,995. Вода подходит для ванны в диапазоне температур 20–90 ° C, а силиконовая жидкость подходит для диапазона 80–200 ° C. В этих диапазонах температур стеклянный ртутный термометр обычно используется в качестве стандартного эталонного калибровочного прибора, хотя платиновый термометр сопротивления используется, когда требуется более высокая точность.

Типичный коэффициент излучения резонатора, нагретого таким образом, составляет 0,995. Вода подходит для ванны в диапазоне температур 20–90 ° C, а силиконовая жидкость подходит для диапазона 80–200 ° C. В этих диапазонах температур стеклянный ртутный термометр обычно используется в качестве стандартного эталонного калибровочного прибора, хотя платиновый термометр сопротивления используется, когда требуется более высокая точность.

Другая форма полости черного тела — это полость, облицованная огнеупорным материалом и нагреваемая электрическим элементом. Это дает типичный коэффициент излучения 0,998 и используется для калибровки пирометров излучения при более высоких температурах. В диапазоне 200–1200 ° C температуру можно контролировать в пределах ± 0,5 ° C, а в качестве эталонного прибора обычно используется термопара типа R. В более высоком диапазоне 600–1600 ° C температуру можно регулировать в пределах ± 1 ° C, и в качестве эталонного прибора обычно используется термопара типа B (30% родий-платина / 6% родий-платина). В качестве альтернативы термопарам, радиационные термометры также могут использоваться в качестве стандарта в пределах ± 0,5 ° C в диапазоне температур от 400 до 1250 ° C.

В качестве альтернативы термопарам, радиационные термометры также могут использоваться в качестве стандарта в пределах ± 0,5 ° C в диапазоне температур от 400 до 1250 ° C.

Для обеспечения эталонных температур выше 1600 ° C используется печь с полым углем. Он состоит из графитовой трубки с конической полостью для излучения на конце. Температура до 2600 ° C может поддерживаться с точностью до ± 5 ° C. Узкополосные радиационные термометры используются в качестве эталонных приборов.

Опять же, вышеупомянутое оборудование просто обеспечивает среду, в которой радиационные термометры могут быть откалиброваны относительно другого эталонного стандартного прибора.Для получения абсолютного эталона температуры используется печь черного тела с фиксированной точкой. В нем имеется полость для излучения, состоящая из цилиндра с коническим концом, в котором находится тигель из металла чистотой 99,999%. Если контролировать температуру металла, когда он нагревается с постоянной скоростью, наблюдается период остановки при температуре плавления металла, когда температура перестает повышаться на короткий промежуток времени. Таким образом, точка плавления и, следовательно, температура, соответствующая показаниям на выходе контрольного прибора в этот момент, определяется точно.Неопределенность измерения составляет порядка ± 0,3 ° C. Список металлов и их температур плавления был представлен ранее в начале раздела 14.14.

Таким образом, точка плавления и, следовательно, температура, соответствующая показаниям на выходе контрольного прибора в этот момент, определяется точно.Неопределенность измерения составляет порядка ± 0,3 ° C. Список металлов и их температур плавления был представлен ранее в начале раздела 14.14.

При калибровке радиационных термометров важно знать коэффициент излучения горячей плиты или печи черного тела, используемой в качестве источника излучения. Это измеряется специальными типами поверхностного пирометра. Такие инструменты содержат полусферическую позолоченную поверхность, которая поддерживается телескопической стрелой, позволяющей соприкасаться с горячей поверхностью.Излучение, испускаемое из небольшого отверстия в полусфере, не зависит от поверхностной излучательной способности измеряемого тела и равно излучению, которое испускало бы тело, если бы его коэффициент излучения был равен 100. Это излучение измеряется термобатареей с ее холодным спаем. при контролируемой температуре. В комплект поставки входит также черная полусфера, которую можно вставить, чтобы покрыть золотую поверхность. Это позволяет прибору измерять нормальное излучение горячего тела и, таким образом, позволяет рассчитать коэффициент излучения поверхности путем сравнения двух измерений излучения.

В комплект поставки входит также черная полусфера, которую можно вставить, чтобы покрыть золотую поверхность. Это позволяет прибору измерять нормальное излучение горячего тела и, таким образом, позволяет рассчитать коэффициент излучения поверхности путем сравнения двух измерений излучения.

В этом списке специального оборудования следует также упомянуть стандартные вольфрамовые ленточные лампы, которые используются для обеспечения постоянных известных температур при калибровке оптических пирометров. Их различные версии обеспечивают диапазон стандартных температур от 800 до 2300 ° C с точностью ± 2 ° C.

| Модель | Р800-0 | Р800-2 | Р800-3 | R800-3T | Р800-4 |

|---|---|---|---|---|---|

| Измерение диапазон | 13K до 30 ° C | 73 К до 661 ° C | 0 ° С до 962 ° C | 4K до 0 ° C | |

| Сопротивление

значение (при 0 ° C) | 25. 5 Ом ± 1 Ом 5 Ом ± 1 Ом | 2,55 Ом ± 0,1 Ом | 0,25 Ом ± 0,01 Ом | 100 Ом ± 4 Ом | |

| Измерение текущий | 1 мА | 10 мА | 1 мА | ||

| Температура характеристика | R (-38,8344 ° С) / R (0,01 ° С) ≧ 0,844235 | R (29,7646 ° С) / R (0,01 ° С) ≧ 0,844235 | R (29,7646 ° C) / R (0,01 ° C) ≧ 1.11807 и R (961,78 ° C) / R (0,01 ° C) ≧ 4,2844 | – | |

| Чувствительность | 0,1 Ом / К | 0,01 Ом / К | 1 мОм / К | мин.

0,09 Ом / К (при 12 КБ) Максимум.  0,40 Ом / К 0,40 Ом / К | |

| Герметичный газ | гелий газ | Смесь газ (аргон и кислород) | гелий газ | ||

| Подключение свинцовый провод | 4-проводный

тип платиновой проволоки Φ0.3мм x 35 мм | 4-проводный тип шнур 2м позолоченный | 4-проводный

тип платиновой проволоки Φ0,3 мм x 35 мм | ||

| Рама | Крест кварц | Крест кварц | |||

| Защита трубка | Капсула

тип платиновая оболочка Φ5 мм x 43 мм | бредовый

кварцевая трубка (Φ7.0 ± 0.5 мм) x 600 мм | бредовый

кварцевая трубка (Φ7.0 ± 0,5 мм) x 700 мм | Капсула

тип платиновая оболочка Φ5 мм x 43 мм | |

Fluke 5626-20-B Вторичный стандартный платиновый термометр сопротивления (PRT) с неизолированным проводом, 20 дюймов, 100 Ом

Выберите CountryUnited StatesCanadaMexicoAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика TheCook IslandsCosta RicaCote D’ivoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинских) островах Фарерских IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea- БисауГайанаГаитиОстров Херд и Макдональд LY Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Исламская Республика ofIraqIrelandIsle из ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Корейская Народно-Демократическая Республика ofKorea, Республика ofKuwaitKyrgyzstanLao Народная Демократическая RepublicLatviaLebanonLesothoLiberiaLibyan Арабская JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, бывшая югославская Республика ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldova, Республика ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian край, ОккупированнаяПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарВоссоединениеРумынияРоссийская ФедерацияРуандаСвятой ЕленыСент-Китс и НевисСент-ЛюсияСент-Пьер и МикелонСэн т Винсент и GrenadinesSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы IslandsSpainSri LankaSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTimor-lesteTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUnited StatesUnited Штаты Америки Внешние малые IslandsUruguayUzbekistanVanuatuVenezuelaViet NamVirgin острова , Британские Виргинские острова, U. С. Уоллис и Футуна Западная Сахара Йемен Замбия Зимбабве

С. Уоллис и Футуна Западная Сахара Йемен Замбия Зимбабве

Решения InnoCal — Как откалибровать RTD или платиновый термометр сопротивления

Определите тип калибровки, которую необходимо выполнить, в зависимости от способа использования проверяемого оборудования и точности, требуемой пользователем.

Опубликовано с разрешения Fluke Corporation, Hart Scientific Division.

Запросить цену

Введение

Существует два типа калибровки, применимых к PRT — определение характеристик и испытание на допуск.Тип выполняемой калибровки определяется способом использования проверяемого оборудования и точностью, требуемой пользователем.

Определение характеристик — это тип калибровки, при котором сопротивление испытуемого устройства (UUT) определяется в нескольких температурных точках, а данные подгоняются к математическому выражению.

С другой стороны, испытание на допуск — это калибровка, при которой сопротивление проверяемого оборудования сравнивается с определенными значениями при определенных температурах. Подгонка данных не выполняется.В лаборатории мы должны выполнять оба типа калибровки в зависимости от потребностей наших клиентов.

Подгонка данных не выполняется.В лаборатории мы должны выполнять оба типа калибровки в зависимости от потребностей наших клиентов.

Характеристика

Определение характеристик — это метод, который наиболее часто используется для калибровки PRT со средней и высокой точностью. С помощью этого метода новая зависимость сопротивления от температуры определяется заново при каждой калибровке. Как правило, при этом типе калибровки новые калибровочные коэффициенты и калибровочная таблица предоставляются как результат калибровки.Необходимо выполнить пять основных шагов, перечисленных ниже:

- Поместите эталонный зонд и проверяемое оборудование в источнике температуры в непосредственной близости друг от друга.

- Подключите провода к считывающему устройству (ам), обеспечивая правильное 2-, 3- или 4-проводное соединение.

- Измерьте эталонный зонд и определите температуру.

- Измерьте и запишите сопротивление проверяемого оборудования.

- Подгоните данные.

Некоторые показания упрощают метод, комбинируя или исключая некоторые этапы.В следующем обсуждении мы рассмотрим приложение, включающее определение характеристик PRT, в сравнении с SPRT.

Шаг 1: Размещение датчика

Все источники температуры имеют нестабильности и градиенты. Это приводит к ошибкам и / или неопределенностям калибровки. Чтобы свести к минимуму эффекты, зонды следует размещать как можно ближе друг к другу. В ваннах калибруемые зонды следует размещать радиально, так чтобы эталонный зонд находился в центре (фокусе) круга.Это обеспечивает одинаковое расстояние от эталонного пробника до каждого проверяемого оборудования. В сухоблочных источниках температуры эталонный зонд и калибруемые зонды следует размещать на одинаковом расстоянии от центра для достижения наилучших результатов, но эталонный датчик можно разместить в центре, если это необходимо.

Кроме того, чувствительные элементы должны находиться в одной горизонтальной плоскости. Несмотря на то, что чувствительные элементы имеют разную длину, достаточно расположить днища датчиков на одном уровне. Должно быть достигнуто достаточное погружение во избежание потери штока.Как правило, достаточное погружение достигается, когда зонды погружаются на глубину, равную 20 диаметрам зонда плюс длина чувствительного элемента. Например, рассмотрим зонд диаметром 3/16 дюйма с чувствительным элементом длиной 1 дюйм. Используя эмпирическое правило, 20 x 3/16 дюйма + 1 дюйм = 3 3/4 дюйма + 1 дюйм = 4 3/4 дюйма. В этом примере минимальное погружение достигается на 4 3/4 дюйма. Это эмпирическое правило обычно верно для тонкостенных зондов и в ситуациях с хорошей теплопередачей.Если зонд имеет толстостенную конструкцию и / или присутствует плохая теплопередача (например, в случае сухобара с отверстиями неправильного размера), требуется большее погружение.

Несмотря на то, что чувствительные элементы имеют разную длину, достаточно расположить днища датчиков на одном уровне. Должно быть достигнуто достаточное погружение во избежание потери штока.Как правило, достаточное погружение достигается, когда зонды погружаются на глубину, равную 20 диаметрам зонда плюс длина чувствительного элемента. Например, рассмотрим зонд диаметром 3/16 дюйма с чувствительным элементом длиной 1 дюйм. Используя эмпирическое правило, 20 x 3/16 дюйма + 1 дюйм = 3 3/4 дюйма + 1 дюйм = 4 3/4 дюйма. В этом примере минимальное погружение достигается на 4 3/4 дюйма. Это эмпирическое правило обычно верно для тонкостенных зондов и в ситуациях с хорошей теплопередачей.Если зонд имеет толстостенную конструкцию и / или присутствует плохая теплопередача (например, в случае сухобара с отверстиями неправильного размера), требуется большее погружение.

Шаг 2: Показания подключения

Это простой шаг. Подключения должны быть плотными и иметь правильную 2-, 3- или 4-проводную конфигурацию. При использовании 4-проводной конфигурации убедитесь, что подключения по току и напряжению правильные. См. Рисунок 1.

При использовании 4-проводной конфигурации убедитесь, что подключения по току и напряжению правильные. См. Рисунок 1.

Шаг 3: Измерение эталонного зонда и определение температуры

Есть два способа измерить эталонный датчик и определить температуру.Оба метода имеют одинаковую потенциальную точность. То есть, если все сделано правильно, ни один из методов по своей сути не является более точным, чем другой.

Первый и лучший метод используется со сложными считывающими устройствами, предназначенными для работы с температурой. Измеряется сопротивление и рассчитывается температура на основе калибровочных коэффициентов, которые были введены в считывание ранее. После ввода этих калибровочных коэффициентов выполняется внутреннее вычисление температуры, и показания отображаются в единицах измерения температуры.Данные о температуре доступны в режиме реального времени. Некоторые современные устройства считывания также отображают данные в графическом формате, что позволяет оператору с первого взгляда определить стабильность. Обе эти функции ускоряют процесс и исключают возможную ошибку оператора из-за неправильной интерполяции таблицы.

Некоторые современные устройства считывания также отображают данные в графическом формате, что позволяет оператору с первого взгляда определить стабильность. Обе эти функции ускоряют процесс и исключают возможную ошибку оператора из-за неправильной интерполяции таблицы.

Второй метод используется, когда показания не позволяют правильно рассчитать температуру. (Некоторые показания, особенно цифровые мультиметры, имеют некоторые из наиболее популярных встроенных преобразователей температуры. Они обычно не позволяют использовать уникальные коэффициенты калибровки и не могут использоваться для точной калибровки температуры.) В этом случае измеряется сопротивление, а температура определяется либо по калибровочной таблице, либо с помощью компьютера или программы-калькулятора.

Поскольку температура должна быть рассчитана после измерения сопротивления, процесс идет медленнее и не обеспечивает немедленных данных о температуре в реальном времени. См. Таблицы 1 и 2 ниже.

Шаг 4: Измерение тестируемых единиц (UUT)

Поскольку проверяемые устройства представляют собой термометры сопротивления, аналогичные эталонному датчику, они измеряются аналогичным образом. Если несколько проверяемых устройств проходят калибровку, убедитесь, что при их подключении или включении имеется достаточно времени для саморазогрева, прежде чем данные будут записаны. Кроме того, убедитесь, что показания установлены на правильный диапазон, чтобы обеспечить правильный ток источника и предотвратить изменения диапазона между измерениями при разных температурах.

Если несколько проверяемых устройств проходят калибровку, убедитесь, что при их подключении или включении имеется достаточно времени для саморазогрева, прежде чем данные будут записаны. Кроме того, убедитесь, что показания установлены на правильный диапазон, чтобы обеспечить правильный ток источника и предотвратить изменения диапазона между измерениями при разных температурах.