Электролизер своими руками — советы по изготовлению

В свое время с помощью электролиза из расплавов солей удалось впервые выделить чистые калий, натрий и многие другие металлы.

Сегодня этот процесс применяют и в быту – для «добычи» водорода из воды. Технология более чем доступна, ведь прибор для электролиза воды представляет собой всего лишь контейнер с раствором соды, в который погружены электроды.

Далее мы посмотрим, как делается электролизер для получения водорода своими руками из доступных деталей дома и какие разновидности этого прибора научились делать домашние умельцы.

Содержание

- 1 Модель с двумя фильтрами

- 2 Устройство с верхним расположением контейнера

- 3 Модель с нижним расположением контейнера

- 4 Устройство с двумя клапанами

- 5 Модели на три клапана

- 6 Устройство с оцинкованной платой

- 7 Модель с оргстеклом

- 8 Модель на электродах

- 9 Применение пластиковых прокладок

- 10 Модель на две контактные клеммы

- 11 Схематическое представление

- 12 Заключение

- 13 Видео на тему

Модель с двумя фильтрами

Электродами служат небольшие квадратные листы, вырезанные из оцинкованной стали или, лучше, из нержавейки марки 03Х16Н15М3 (AISI 316L). Обычная сталь будет очень быстро «съедена» электрохимической коррозией.

Обычная сталь будет очень быстро «съедена» электрохимической коррозией.

[ads-pc-2]Прорезав ножом отверстие в стенке контейнера, нужно установить на нем два фильтра грубой очистки – подойдут «грязевики» (второе название – косой фильтр) или фильтры от стиральных машин.

Далее контейнер при помощи болтов фиксируют на металлическом основании, после чего к нему присоединяют обратный клапан.

Следом устанавливаются плата толщиной 2,3 мм и барботажная трубка.

Завершается создание электролизера установкой форсунки с затвором, расположенным со стороны платы.[ads-mob-1]

Устройство с верхним расположением контейнера

Электроды выполняются из нержавеющего листа размером 50х50 см, который нужно разрезать болгаркой на 16 равных квадратов. Один угол каждой пластины подрезается, а в противоположном выполняется отверстие под болт М6.

Один за другим электроды одеваются на болт, а изоляторы для них нарезаются из резиновой или силиконовой трубки. Как вариант, можно воспользоваться трубкой от водяного уровня.

Как вариант, можно воспользоваться трубкой от водяного уровня.

Контейнер фиксируется при помощи штуцеров и только после этого устанавливаются барботажная трубка и электроды с клеммами.

Модель с нижним расположением контейнера

В этом варианте сборку прибора начинают с нержавеющего основания, размеры которого должны соответствовать размерам контейнера. Далее устанавливают плату и трубку. Монтаж фильтров в данной модификации не требуется.

Затем к нижней плате нужно прикрепить 6-миллиметровыми винтами затвор.

Установка форсунки осуществляется посредством штуцера. Если все же принято решение установить фильтры, то для их крепления следует использовать пластиковые зажимы на резиновых прокладках.

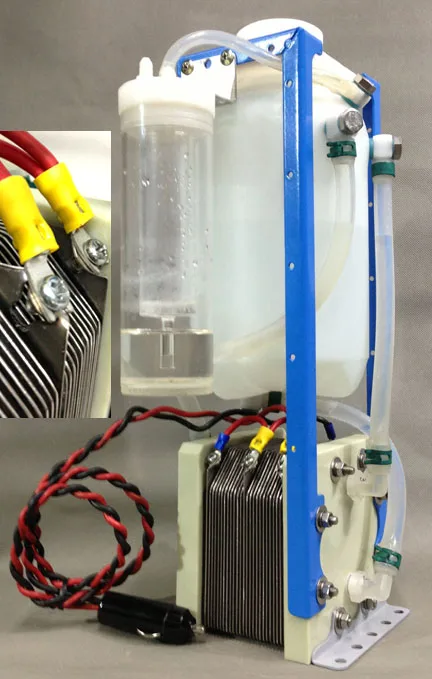

Готовое устройство

Толщина изоляторов между пластинами-электродами должна составлять 1 мм. При таком зазоре сила тока будет достаточной для качественного электролиза, в то же время пузырьки газа смогут легко оторваться от электродов.

К полюсам источника питания пластины подключаются поочередно, например, первая пластина – к «плюсу», вторая – к «минусу» и т.д.

Устройство с двумя клапанами

Процесс изготовления 2-клапанной модели электролизера не отличается особой сложностью. Как и в предыдущем варианте, сборку следует начинать с подготовки основания. Выполняется оно из стальной листовой заготовки, которую нужно подрезать в соответствии с размерами контейнера.

К основанию прочно крепится плата (применяем винты М6), после чего можно устанавливать трубку для барботажа диаметром не менее 33 мм. Подобрав к устройству затвор, можно приступать к монтажу клапанов.

Пластиковый контейнер

Первый устанавливается на основании трубы, для чего в этом месте необходимо закрепить штуцер. Соединение уплотняется зажимным кольцом, после чего устанавливается еще одна пластина – она понадобится для фиксации затвора.

Второй клапан следует монтировать на трубе с отступом от края в 20 мм.

Модели на три клапана

Эта модификация отличается не только количеством клапанов, но также и тем, что основание для нее должно быть особенно прочным. Применяется все та же нержавеющая сталь, но большей толщины.

Применяется все та же нержавеющая сталь, но большей толщины.

Место для установки клапана №1 нужно выбирать на входной трубе (она подсоединяется прямо к контейнеру). После этого следует закрепить верхнюю пластину и вторую трубку барботажного типа. Клапан №2 устанавливают на конце этой трубки.

Штуцер при установке второго клапана нужно крепить с достаточной жесткостью. Также потребуется зажимное кольцо.

Готовый вариант водородной горелки

Следующий этап – изготовление и установка затвора, после чего к трубе прикручивают клапан №3. При помощи шпилек он должен соединяться с форсункой, при этом посредством прокладок из резины должна быть обеспечена изоляция.

Вода в чистом виде (дистиллированная) является диэлектриком и чтобы электролизер работал с достаточной производительностью, ее следует превратить в раствор.

Наилучшие показатели демонстрируют не солевые, а щелочные растворы. Для их приготовления в воду можно добавить пищевую или каустическую соду. Также подойдут некоторые средства бытовой химии, например, «Мистер Мускул» или «Крот».

Также подойдут некоторые средства бытовой химии, например, «Мистер Мускул» или «Крот».

Устройство с оцинкованной платой

Очень распространенная версия электролизера, применяющаяся, главным образом, в системах отопления.

Подобрав основание и контейнер, соединяют винтами (их понадобится 4 шт.) платы. Затем сверху на приборе устанавливают изолирующую прокладку.

Стенки контейнера не должны обладать электропроводимостью, то есть быть изготовленными из металла. Если есть необходимость сделать емкость высокопрочной, нужно взять пластиковый контейнер, и поместить его в того же размера металлическую оболочку.

Остается прикрутить контейнер шпильками к основанию, и установить затвор с клеммами.

Модель с оргстеклом

Сборку электролизера с применением заготовок из органического стекла назвать простой задачей нельзя – данный материал достаточно сложен в обработке.

Трудности могут подстерегать и на этапе поиска контейнера подходящего размера.

В углах платы высверливают по одному отверстию, после чего приступают к монтажу пластин. Шаг между ними должен составлять 15 мм.

На следующем этапе переходят к установке затвора. Как и в других модификациях, следует применять прокладки из резины. Только нужно учесть, что в данной конструкции их толщина должна составлять не более 2-х мм.

Модель на электродах

Несмотря на слегка настораживающее название, эта модификация электролизера также вполне доступна для самостоятельного изготовления. В этот раз сборку прибора начинают снизу, укрепляя на прочном стальном основании затвор. Контейнер с электролитом, как и в одном из вышеописанных вариантов, расположим сверху.

После затвора приступают к монтажу трубки. Если размеры контейнера позволяют, ее можно оснастить двумя фильтрами.

Далее прикручивают форсунку и принимаются за установку верхнего стального листа. При этом должны соблюдаться два условия:

- лист не касается контейнера;

- расстояние между ним (листом) и зажимными винтами должно составлять 20 мм.

При таком исполнении генератора водорода электроды следует крепить к затвору, размещая по другую сторону от него клеммы.

Применение пластиковых прокладок

Вариант изготовления электролизера с прокладками из полимеров позволяет применить алюминиевый контейнер вместо пластикового. Благодаря прокладкам, он будет надежно изолирован.

Вырезая прокладки из пластика (понадобится 4 шт.), необходимо придать им форму прямоугольников. Они укладываются по углам основания, обеспечивая зазор в 2 мм.

Теперь можно приступать к установке контейнера. Для этого понадобится еще один лист, в котором просверливают 4 отверстия. Их диаметр должен соответствовать наружному диаметру резьбы М6 – именно такими винтами будет прикручиваться контейнер.

Стенки у алюминиевого контейнера жестче, чем у пластикового, поэтому для более надежного крепления под головки винтов следует подложить шайбы из резины.

Остается заключительный этап – установка затвора и клемм.

Модель на две контактные клеммы

К основанию, выполненному из стального или алюминиевого листа, прикрепите при помощи цилиндров или винтов пластиковый контейнер. После этого нужно установить затвор.

В этой модификации применяется игольчатая форсунка диаметром в 3 мм или чуть больше. Ее нужно установить на свое место, подсоединив к контейнеру.

Теперь при помощи проводников нужно присоединить клеммы прямо к нижней плате.

Последним элементом монтируется трубка, причем место, в котором она присоединяется к контейнеру, должно быть уплотнено зажимным кольцом.

Фильтры можно позаимствовать в поломанных стиральных машинах либо установить обычные «грязевики».

Еще на шпинделе нужно будет закрепить два клапана.

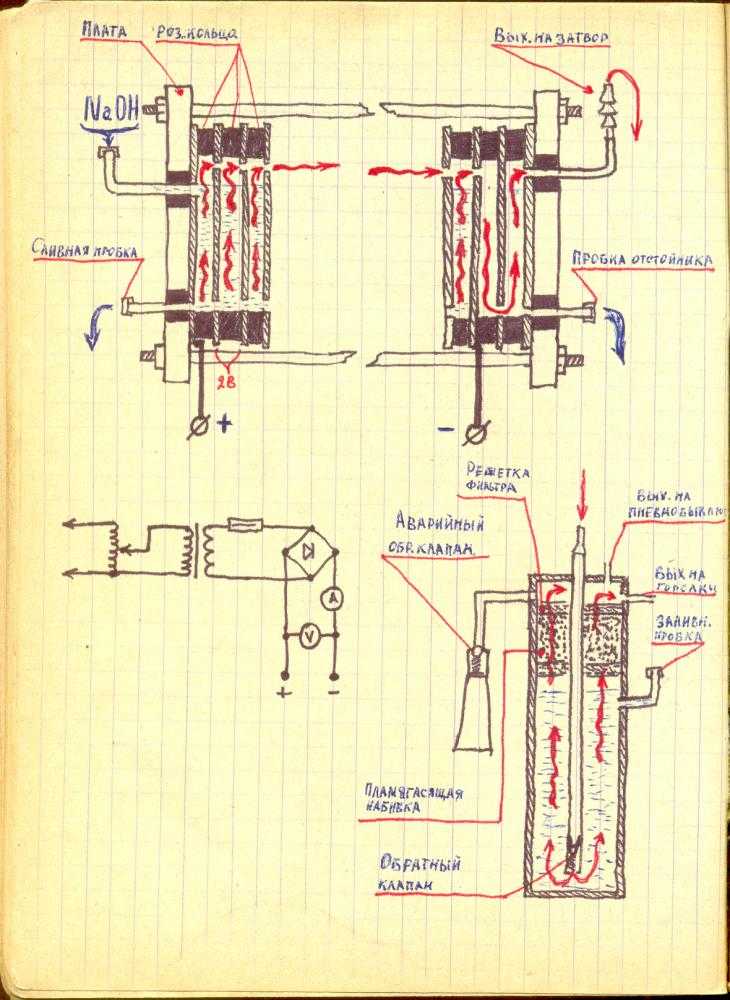

Схематическое представление

Схематичное описание реакции электролиза займет не более двух строк: положительно заряженные ионы водорода устремляются к отрицательно заряженному электроду, а отрицательно заряженные ионы кислорода – к положительному. Для чего вместо чистой воды приходится применять электролитический раствор? Дело в том, что для разрыва молекулы воды требуется достаточно мощное электрическое поле.

Для чего вместо чистой воды приходится применять электролитический раствор? Дело в том, что для разрыва молекулы воды требуется достаточно мощное электрическое поле.

Соль или щелочь выполняет значительную часть этой работы химическим путем: атом металла, имеющий положительный заряд, притягивает к себе отрицательно заряженные гидроксогруппы ОН, а щелочной или кислотный остаток, имеющий отрицательный заряд – положительные ионы водорода Н. Таким образом, электрическому полю остается только растащить ионы к электродам.

Схема электролизера

Наилучшим образом электролиз проходит в растворе соды, одна часть которой разбавляется в сорока частях воды.

Наилучшим материалом для электродов, как уже говорилось, является нержавеющая сталь, а вот для изготовления пластин лучше всего подходит золото. Чем большей будет их площадь и чем выше сила тока – тем в большем объеме будет выделяться газ.

Прокладки можно делать из различных токонепроводящих материалов, но лучше всего для этой роли подходит поливинилхлорид (ПВХ).

Заключение

[ads-pc-4]Электролизер может эффективно применяться не только в промышленности, но и в обиходе.

Вырабатываемый им водород можно превратить в топливо для приготовления пищи, или обогащать им бензо-воздушную смесь, повышая мощность автомобильных двигателей.

Несмотря на простоту принципиального устройства прибора, умельцы научились изготавливать целый ряд его разновидностей: любую из них читатель сможет изготовить собственноручно.

Видео на тему

- Предыдущая записьВоздушный клапан для отопления: назначение, принцип действия и конструктивные особенности

- Следующая записьНасколько необходим ИБП для циркуляционного насоса отопления? Выбор бесперебойника, примерные цены на приборы

Adblock

detector

Изготовление самодельного генератора сухого водорода по схеме

Генераторы водорода, которые в настоящее время используются в автомобилях для экономии энергии, бывают двух видов: «мокрый» электролизер и «сухой». У каждого из них есть свои преимущества и недостатки, но сухой электролизер является разработкой второго поколения устройств, вырабатывающих водород для авто, так как в нем устранены значительные недостатки мокрого предшественника.

У каждого из них есть свои преимущества и недостатки, но сухой электролизер является разработкой второго поколения устройств, вырабатывающих водород для авто, так как в нем устранены значительные недостатки мокрого предшественника.

Товары для изобретателей Ссылка на магазин.

При экспериментах своими руками с генерированием водорода следует предельно осторожно соблюдать технику безопасности! Необходимо сначала изучить опыт других исследователей и практиков. Ссылки на ресурсы по данной теме с практическими примерами в конце статьи.

Всякие генераторы и устройства в этом китайском магазине.

На видео показана схема сухого генератора. Подробнее, как его сделать — на втором ролике.

Электроника для самоделок вкитайском магазине.

Подробное описание

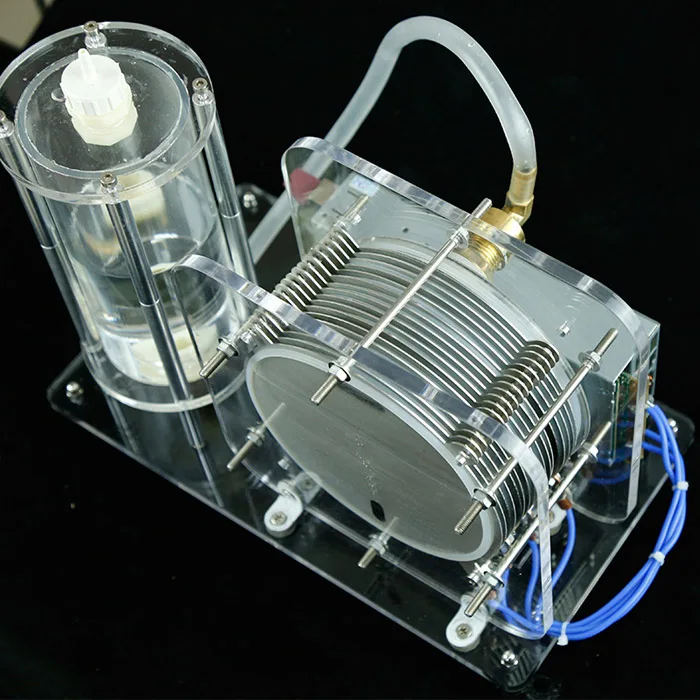

Для изготовления «сухих батарей» вам понадобится перфорированная нержавеющая сталь марки 316L или 316T. Толщина листа 0,4 мм, или 0,5 мм, не толще,с диаметром отверстий 2 мм, или 3 мм. Шаг отверстий в шахматном порядке, как это показано на картинке. Каждый лист слегка зашкурьте грубой наждачкой так, чтоб поверхность была покрыта царапинами. Это увеличит площадь соприкосновения стали с водой.

В изготовлении «сухих батарей» для автомобиля вам понадобится 20 листов перфорированной стали 10X10 см, с выступом 3X3 см, для электрического контакта; 19 прокладок, толщиной 2 мм, и 2 прокладки, толщиной 10 мм. Их можно вырезать из камер для автомобилей, или листов резины. Нужны также два листа из пластика 16X16 см. Лучше всего изготовить их из стенок ёмкости аккумулятора, отработавшего свой ресурс. Остальные детали вы увидите в видео-показе модели многополярной «сухой батареи». Первая и последняя прокладки 10 мм толщиной, нужны для того, чтобы пластиковые детали для поступления и выхода воды в системе батарей не упирались плотно в первый и последний стальные листы. В стальных пластинах, в выступах для электрических контактов, просверлите отверстие такого диаметра, чтобы болт в них входил как по резьбе, то есть плотно! Пластины должны чередоваться контактами. Одна пластина контактами на правый болт; другая — контактом на левый болт. И так далее.

В стальных пластинах, в выступах для электрических контактов, просверлите отверстие такого диаметра, чтобы болт в них входил как по резьбе, то есть плотно! Пластины должны чередоваться контактами. Одна пластина контактами на правый болт; другая — контактом на левый болт. И так далее.

Система электролиза

Система электролиза состоит из следующих частей: Аккумулятор. «Сухая батарея». Первая ёмкость для дистиллированной воды с примесью гидроксида калия. Гидроксид калия должен иметь 95% насыщенности!. Вторая ёмкость с обычной, чистой водой для очистки газа. Прибор давления. Клапан, предотвращающий возврат газа обратно к системе.

Подсоединение от аккумулятора плюсового и минусового кабеля к «сухой батарее». Поступление воды, с примесью гидроксида калия в батарею. Образующийся газ с остатками воды выходит из батареи и поступает в ёмкость. Затем, через фильтр, предотвращающий выход воды, газ из первой ёмкости поступает во вторую емкость, для очистки через воду. Для этого используется длинная трубка, идущая почти к самому дну второй ёмкости. В первую и вторую емкости можно поверх воды уложить устойчивый к кислотам, не тонущий и пористый материал для предотвращения всплесков воды при качке, тряске и наклонах автомобиля во время езды. Затем через фильтр, предотвращающий выход воды очищенный газ из второй емкости проходит через прибор, показывающий давление газа.

В первую и вторую емкости можно поверх воды уложить устойчивый к кислотам, не тонущий и пористый материал для предотвращения всплесков воды при качке, тряске и наклонах автомобиля во время езды. Затем через фильтр, предотвращающий выход воды очищенный газ из второй емкости проходит через прибор, показывающий давление газа.

Из прибора давления газ проходит через клапан, который предотвращает возврат газа обратно по системе. Клапан состоит из медной трубки с герметично закручивающимися крышками по оба конца. В крышках устанавливаются ниппеля, пропускающие воздух в одном направлении, то-есть из системы электролиза наружу. А в медную трубку плотно набивается «стальная шерсть» марки 0000. Без этого клапана система электролиза будет взрывоопасна!

Сухие батареи» собираются и разбираются легко. Предложенные параметры стальных пластин избавят вас от головной боли вычислений. Если «сухая батарея», при мощности аккумулятора вашего авто, мало эффективна, тогда снизьте число пластин поровну на плюс и минус. Если же батарея сильно греется, тогда добавьте число пластин также поровну, одна на плюс, другая на минус и так далее. Первую и вторую ёмкости, в системе электролиза, делайте той площадью и формы, чтобы удобней их можно было разместить под капотом. Для надёжности, сделайте к ним и к «сухой батарее» стальные кожухи. Газ подаётся в двигатель через воздухозаборную систему. При этом надо снизить впрыск топлива. Марок автомобилей много, поэтому здесь подход нужен индивидуальный. В общем, думайте, экспериментируйте.

Если же батарея сильно греется, тогда добавьте число пластин также поровну, одна на плюс, другая на минус и так далее. Первую и вторую ёмкости, в системе электролиза, делайте той площадью и формы, чтобы удобней их можно было разместить под капотом. Для надёжности, сделайте к ним и к «сухой батарее» стальные кожухи. Газ подаётся в двигатель через воздухозаборную систему. При этом надо снизить впрыск топлива. Марок автомобилей много, поэтому здесь подход нужен индивидуальный. В общем, думайте, экспериментируйте.

На этом сайте вы найдёте видео и чертежи водного инжектора и высоковольтного реле зажигания. А на этом русскоязычном сайте vodorod-na-avto.com много полезной информации с подробностями и испытаниями генераторов водорода для машин.

Самодельный генератор водорода HHO

ОПАСНОСТЬ: Этот проект включает в себя создание смеси водорода и кислорода, которая является очень ВЗРЫВООПАСНЫМ ГАЗОМ. При содержании в замкнутом пространстве детонация газа будет очень опасна и может привести к серьезным травмам.

Как это работает

Вода представляет собой соединение двух элементов: водорода и кислорода. Он имеет химический символ h3O, который указывает на то, что каждая молекула представляет собой комбинацию одного атома кислорода и двух атомов водорода.

Все атомы могут образовывать «ионы». Это точно такой же атом, только с небольшим дополнительным зарядом. Атомы могут ионизироваться в присутствии электрического поля. Вы можете увидеть крайние примеры этого в проекте DIY Tesla Coil. Водород образует положительные ионы, а кислород образует отрицательные ионы. Мы используем это в своих интересах, используя электрическое поле, чтобы разделить молекулы воды.

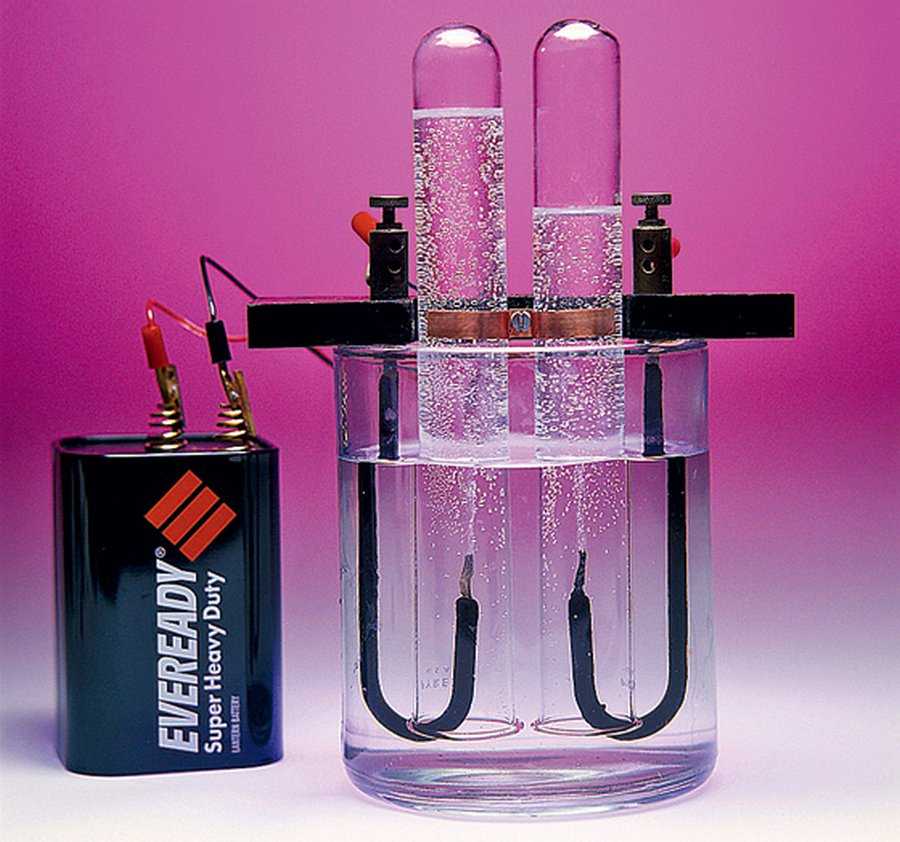

Поместив два электрода (металлические пластины) в воду, мы можем создать электрическое поле между ними, подключив их к клеммам батареи или источника питания. Положительный электрод известен как анод, а отрицательный — как катод. Чистая вода на самом деле не проводит электричество, поэтому ее нельзя использовать без добавления чего-либо в воду. Водопроводная вода уже содержит много растворенных соединений, которые позволяют воде проводить ток. Ионы, образующиеся в воде, будут притягиваться к электроду противоположной полярности, т. е. положительные ионы водорода будут двигаться к катоду, а отрицательные ионы кислорода — к аноду. Как только ионы достигают поверхности электродов, заряды нейтрализуются за счет добавления или удаления электронов. Затем газ платно пузырится из оставшейся воды, которую необходимо собрать.

Водопроводная вода уже содержит много растворенных соединений, которые позволяют воде проводить ток. Ионы, образующиеся в воде, будут притягиваться к электроду противоположной полярности, т. е. положительные ионы водорода будут двигаться к катоду, а отрицательные ионы кислорода — к аноду. Как только ионы достигают поверхности электродов, заряды нейтрализуются за счет добавления или удаления электронов. Затем газ платно пузырится из оставшейся воды, которую необходимо собрать.

Электроды обычно изготавливаются из металла или графита (углерода), чтобы они могли передавать электричество в воду. Важно, чтобы выбранный материал не реагировал легко с кислородом или одним из растворенных соединений, иначе реакции будут происходить на поверхности катода (отрицательного электрода) и вода будет загрязнена продуктами реакций. Вы увидите пример этого ниже, когда используются медные электроды. Это также означает, что газообразный кислород не выделяется или выделяется очень мало, когда он соединяется с металлическим электродом и остается в контейнере.

Проект

Это простой проект, который используется для получения газообразного водорода и кислорода путем электролиза воды. Цель состояла в том, чтобы получить хорошую производительность газа без использования дополнительных химикатов или эрозии электродов.

Первые испробованные электроды остались от другого проекта. Они были сделаны из углеродных стержней с медным покрытием, которые не идеальны из-за того, что медь способна вступать в реакцию с водой. Идея заключалась в том, что в конечном итоге вся медь прореагирует, и останется только углерод, который не загрязнит воду.

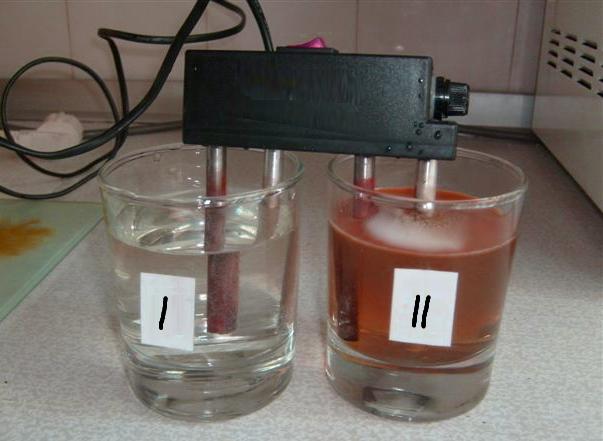

Медь слишком долго реагировала, и было решено, что это вообще бесполезно. Ниже вы можете увидеть результат использования медного электрода для электролиза. Синий шлам, плавающий на поверхности воды, является некоторым реагентом меди и водопроводной воды.

Многие люди используют электроды, сделанные из кухонной посуды из нержавеющей стали или пластин переключателей, потому что нержавеющая сталь не так легко вступает в реакцию. Проблема в том, что марка стали, часто используемой в таких изделиях, невелика, и после нескольких минут работы у вас останется коричневый осадок. Они также довольно тонкие, обычно менее 1 мм, что означает, что они не служат очень долго, прежде чем полностью разрушатся. Эрозия электродов происходит намного быстрее при использовании больших токов или растворов (часто называемых катализаторами).

Проблема в том, что марка стали, часто используемой в таких изделиях, невелика, и после нескольких минут работы у вас останется коричневый осадок. Они также довольно тонкие, обычно менее 1 мм, что означает, что они не служат очень долго, прежде чем полностью разрушатся. Эрозия электродов происходит намного быстрее при использовании больших токов или растворов (часто называемых катализаторами).

Объем произведенного газа пропорционален заряду, прошедшему через воду (току), и поэтому большой ток означает больше газа. Для этого расстояние между электродами должно быть как можно меньше, но при этом должно оставаться достаточно места для свободного выхода газа.

В качестве металла для пластин была выбрана специальная высококачественная нержавеющая сталь для снижения коррозии. Такой металл не такой проводящий, как другие, такие как, например, медь, поэтому эти пластины были сделаны из толстых листов толщиной 2 мм, чтобы противостоять этому потенциальному ограничивающему фактору. Был использован металл очень высокого качества, что означало, что его было слишком сложно разрезать обычными инструментами, поэтому эти пластины были вырезаны с помощью струи воды под высоким давлением.

Был использован металл очень высокого качества, что означало, что его было слишком сложно разрезать обычными инструментами, поэтому эти пластины были вырезаны с помощью струи воды под высоким давлением.

ИНФОРМАЦИЯ: даже нержавеющая сталь самого высокого качества вступает в реакцию с водой и может выделять токсичные химические вещества. Не прикасайтесь к воде после использования.

Пластины уложены друг на друга с нейлоновыми шайбами между ними в качестве промежутка. Их располагают в чередующихся положениях так, чтобы тарелки были +-+-+-. Затем были использованы крепления из нержавеющей стали, чтобы соединить все это вместе. Важно, чтобы он был хорошо собран, иначе в зоне добычи газа могут возникнуть искры, что приведет к взрыву.

Всего было использовано 16 пластин с расстоянием между ними 1 мм. Большая общая площадь поверхности и толщина пластин и болтов означала, что они могли пропускать очень большие токи без значительного резистивного нагрева металла. Суммарная емкость электродов составила 1 нФ при измерении на воздухе, что указывает на большую близость поверхности для образования газа. Этот набор электродов будет потреблять около 25 А из обычной водопроводной воды. Чтобы собрать газ, электроды нужно поместить в какой-нибудь контейнер. Используемый контейнер был просто чем-то из супермаркета и изначально предназначался для хранения чего-то вроде чая!

Суммарная емкость электродов составила 1 нФ при измерении на воздухе, что указывает на большую близость поверхности для образования газа. Этот набор электродов будет потреблять около 25 А из обычной водопроводной воды. Чтобы собрать газ, электроды нужно поместить в какой-нибудь контейнер. Используемый контейнер был просто чем-то из супермаркета и изначально предназначался для хранения чего-то вроде чая!

В этом видео показан результат подачи 12В на электроды при погружении в обычную водопроводную воду. Никаких «катализаторов» в воду не добавляли, это просто вода из-под крана!

Чертеж около 25А. Питание ячейки контролируется с помощью схемы широтно-импульсной модуляции.

Контейнер был изготовлен из металла, поэтому было важно разместить электроды на пластиковой основе, чтобы предотвратить короткое замыкание. На этом изображении показано, как по обеим сторонам некоторых медных и латунных фитингов, используемых для извлечения газа, были установлены два гнезда типа «банан». Силовая и трубная арматура была плотно прикручена и загерметизирована силиконовым герметиком, чтобы закрытый контейнер был герметичен.

Силовая и трубная арматура была плотно прикручена и загерметизирована силиконовым герметиком, чтобы закрытый контейнер был герметичен.

Образующийся газ представляет собой взрывоопасную смесь водорода и кислорода, и с ним следует обращаться с особой осторожностью. Внутри контейнера находится большой объем газа, который в случае воспламенения может взорваться и разрушить контейнер. Во избежание детонации газа труба от баллона вводится в основание другого контейнера, наполовину заполненного водой. Это позволяет газу барботировать через воду, а затем собираться через другую трубу, которая используется в качестве выхода газа. Теперь, если на выходе произойдет воспламенение, пламя не сможет вернуться через барботер в большой объем газа в электролизере. Это абсолютно необходимое устройство безопасности, и его нельзя пропускать.

Сейчас как раз решаю, что делать с газом! Хороший способ увидеть, насколько взрывоопасна газовая смесь, пропускать газ через другую емкость с водой, например кружку, и поджигать пузырьки, когда они достигают поверхности. Каждый пузырь взорвется очень громко и, вероятно, взорвет зажигалку.

Каждый пузырь взорвется очень громко и, вероятно, взорвет зажигалку.

Похожий проект, в котором используются взрывоопасные свойства газа, — это эксперимент водородной пушки.

Вы должны знать, что детонация этой газовой смеси HHO ОЧЕНЬ ОЧЕНЬ громкая.

Как сделать электролизеры дешевыми

Как сделать электролизеры дешевыми – Хулио К. Гарсия-Наварро.

Через 2 недели будет проведена Ежегодная проверка качества (AMR) Министерства энергетики США. Во время AMR все стороны, получившие финансирование на исследовательскую деятельность в области водорода, собираются, чтобы представить обновления проекта и получить оценку своих коллег. Я никогда лично не посещал ни одну AMR, но мне всегда было интересно следить за прогрессом, который они демонстрируют, потому что это самая крупная (насколько мне известно) и наиболее актуальная (на мой взгляд) англоязычная конференция по исследованию водорода в мире.

В AMR вы можете найти результаты по таким темам, как, какой компонент в водородной заправочной станции (HRS) чаще всего выходит из строя (это не компрессор, как утверждают некоторые компании) (ссылка здесь) и о сравнении стоимость транспортных средств большой грузоподъемности, работающих на различных источниках энергии, и это лишь несколько примеров.

Я хотел бы обсудить конкретную презентацию прошлогоднего AMR, а именно, о расширении производства электролизеров PEM.

В этом исследовании 3M , Giner Inc. (в настоящее время принадлежит Plug Power ) и NREL (Национальная лаборатория возобновляемых источников энергии) разрабатывают производственный процесс рулонного производства, который позволит им увеличить производительность электролизеров с ПОМ за счет увеличения скорости печати катализатора на протонпроводящих мембранах (ПОМ) до 5,3 м2 за 10 минут на одной машине.

Чтобы дать этому числу немного контекста, каждый м2 электролизера PEM эквивалентен 40 кВт установленной мощности

Звучит долго, но уже становится разумнее, если вспомнить, что весь ЕС хочет иметь 40 ГВт к 2030 году. Giner, NREL и 3M смогли бы производить все необходимые ЕС электролизеры с одной рулонной машиной менее чем за 4 года. Впечатляющий.

Рис. 1. (Слева) рулон катализатора с покрытием процесса 3M/Giner. (Справа) Протонообменная мембрана, используемая в электролизерах PEM. Чтобы произвести один MEA (мембранно-электродный узел), им просто нужно прижать катализатор к мембране, что во многом похоже на другие процессы рулонного производства, включая газетную печать. Изображения взяты из «Недорогих высокоэффективных мембран с каталитическим покрытием для электролизеров воды PEM», Ежегодного обзора заслуг Министерства энергетики США за 2020 год. Целью этого проекта компаний 3M, Giner и NREL является не только увеличение производственной мощности электролизеров PEM, но и повышение их эффективности. В приведенной ниже таблице показана выдержка из их прогресса с учетом трех различных стратегий проектирования электролизера PEM:| Design strategy | Energy consumption [kWh/kg] | Efficiency [%] | OPEX @ 0. 03 EUR/kWh [EUR/kg-h3] 03 EUR/kWh [EUR/kg-h3] | CAPEX [EUR/METRIC TONNE/Год] | |||||||||||||||||

| Минимизация OPEX | 40,2 | 82% | 82% | 1 21 | % | 1 21 | % | 1 21 | % | 1,21 | .0004 | 46,9 | 70% | 1,41 | 5.099,20 | ||||||

| Minimizing CAPEX | 52,3 | 63% | 1,57 | 2.549,60 |

При проектировании электролизера с ПОМ всегда существует компромисс между эксплуатационными и капитальными затратами. Производитель может минимизировать энергопотребление своего электролизера, но это будет означать, что производительность будет низкой, что приведет к высоким капитальным затратам.

Производитель может минимизировать энергопотребление своего электролизера, но это будет означать, что производительность будет низкой, что приведет к высоким капитальным затратам.

Верно и обратное: увеличение количества водорода, производимого электролизером, приводит к увеличению потребления энергии. По сути, это то же самое явление, которое ограничивает срок службы батарей при их зарядке большими токами; оба являются электрохимическими устройствами, и это одно из ограничений электрохимических технологий.

Вопрос, который я задал себе: что лучше, чтобы минимизировать OPEX или CAPEX?

Большинство людей (включая экспертов) считают, что мы должны стремиться к минимизации эксплуатационных расходов, поскольку для производства водорода требуется такое огромное количество энергии (около 50 кВтч/кг), что любое сокращение было бы чрезвычайно полезным.

Таким образом, многие производители электролизеров ориентируются на сторонников сокращения эксплуатационных расходов, полагая, что следующее поколение электролизеров будет иметь низкое энергопотребление.

Я думаю, что у экспертов все наоборот, и что мы должны уделять больше внимания минимизации CAPEX, чем OPEX, в основном по двум причинам:

- Производители электролизеров никогда не снизят потребление энергии ниже 38 кВтч/кг . Это термодинамический предел электролизера, работающего со 100% эффективностью из-за так называемого термонейтрального напряжения процесса расщепления воды.

- Прибыль по капитальным затратам значительно превышает соответствующий убыток по операционным затратам . Из приведенной выше таблицы повышение эффективности с 70 до 63% (что соответствует увеличению энергопотребления при производстве водорода с 47 до 52 кВтч/кг) удваивает производственную мощность того же электролизера, что фактически вдвое снижает капитальные затраты.

Несмотря на то, что говорят эксперты, лучше сосредоточиться на снижении капитальных затрат электролизера, чем на снижении его операционных затрат.

Julio C. Garcia-Navarro

В качестве простого упражнения я сделал простой расчет LCOH (приведенная стоимость водорода) на основе приведенной выше таблицы (исключая техническое обслуживание, налоги и другие расходы) и принимая во внимание следующие параметры:

- Стоимость электроэнергии: 0,03 евро/кВтч

- Ставка дисконтирования проекта: 5%

- Срок службы электролизера: 20 лет

- Капитальные затраты электролизера: 1 миллиард евро на ГВт

Как видно из рисунка выше, сценарий минимизации капитальных затрат (где операционные затраты составляют 1,57 евро/кг-ч3, а капитальные затраты составляют 2,550 евро/метрическую тонну/год) приводит к минимуму LCOH (1,77 евро/кг-ч3), в то время как минимизация сценария OPEX (где OPEX составляет 1,21 евро/кг-ч3, а капитальные затраты составляют 9,800 евро/метрическая тонна/год) имеет самый большой LCOH (1,99).

Также интересно отметить, что сбалансированный сценарий (где эксплуатационные расходы составляют 1,41 евро/кг-ч3, а капитальные затраты составляют 5,100 евро/метрическую тонну/год) отвечает за самое большое снижение LCOH (с 1,99 до 1,81 евро/кг-ч3), а это означает, что компромисс между капитальными и эксплуатационными затратами сильнее, когда производственные мощности не так высоки.

Когда производственная мощность является наибольшей, первоначальные капитальные затраты незначительны, и LCOH становится преобладающим над операционными затратами, но как только мы уменьшаем производственные мощности, капитальные затраты приобретают более важное значение.

Из этого упражнения я могу сделать вывод, что лучше оптимизировать конструкцию электролизера с ПОМ, сосредоточив внимание на снижении капитальных затрат, хотя существует предел, при котором отдача начинает уменьшаться, и в этом случае независимо от того, сколько исследований направлено на увеличение количество водорода, производимого на электролизер, просто не стоит того с финансовой точки зрения.

В заключение я думаю, что производители электролизеров, такие как Гинер, могут иметь сильных союзников для расширения своих производственных мощностей в таких компаниях, как 3M, и исследовательских институтах, таких как NREL, и я считаю, что их усилия лучше всего использовать для оптимизации конструкция электролизера, в которой основное внимание уделяется снижению капитальных затрат, а не операционных затрат.