Типовая структура АСУ ТП | Технологика

Автоматизация — основное направление современного развития всех отраслей промышленности, сельского хозяйства и строительства. Ключевым элементом в процессе автоматизации являются АСУ ТП (автоматизированные системы управления технологическими процессами). Цель АСУ ТП — обеспечить управление технологическими процессами.

Системы состоят из комплекса аппаратных и программных средств. Первоначально такие системы внедрялись на промышленных предприятиях на уровне цеха или линии по производству завершенных изделий, сегодня они используются повсеместно для управления сетевыми объектами, инженерными системами различных зданий и сооружений и др.

Автоматизированные системы управления помогают значительно сократить расход электроэнергии, повысить эффективность и безопасность производства, сократить участие человека в производственных процессах для того, чтобы исключить ошибки, причиной которых является так называемый «человеческий фактор».

К основным функциональным структурам АСУ ТП относят сбор информации, ее обработка и формирование управляющих сигналов для исполнительных механизмов. На основании собранной информации определяется оптимальный режим работы оборудования, производится определение возможных аварийных ситуаций.

Автоматизированные системы управления должны отвечать следующим требованиям:

- безопасность;

- надежность;

- оперативность;

- энергетическая эффективность;

- простое управление.

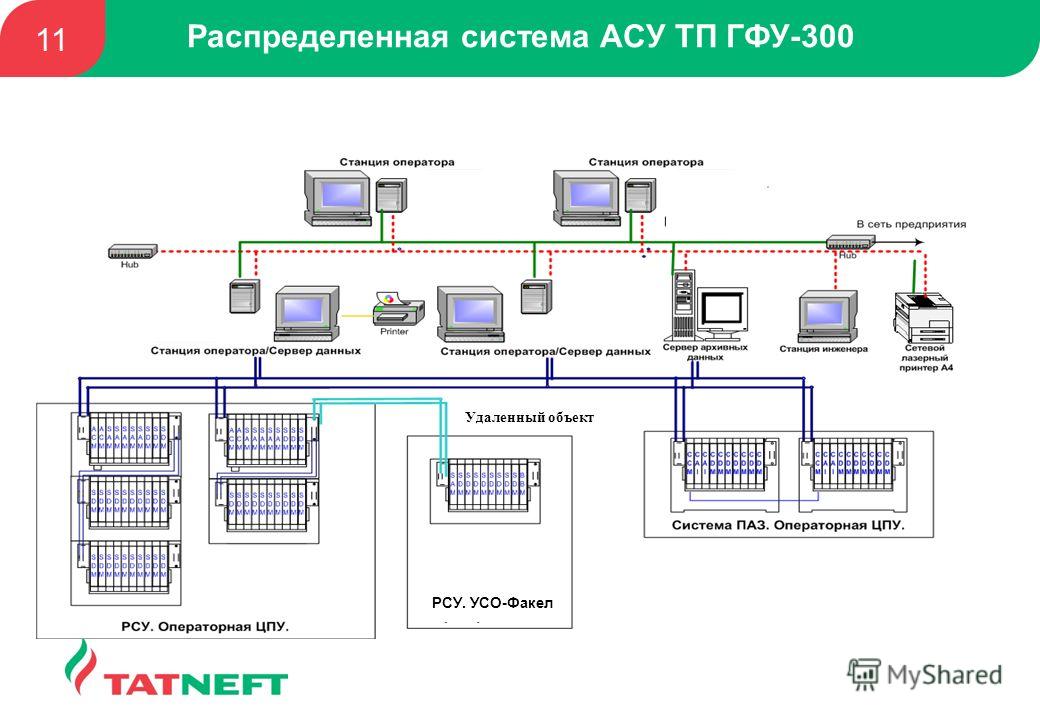

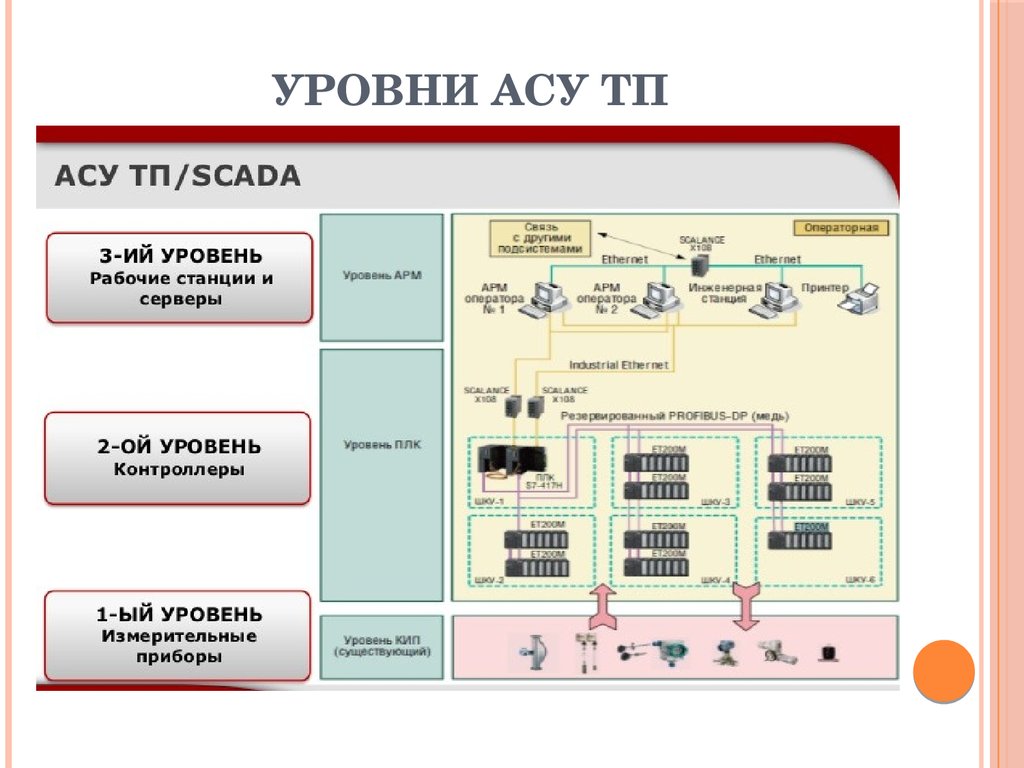

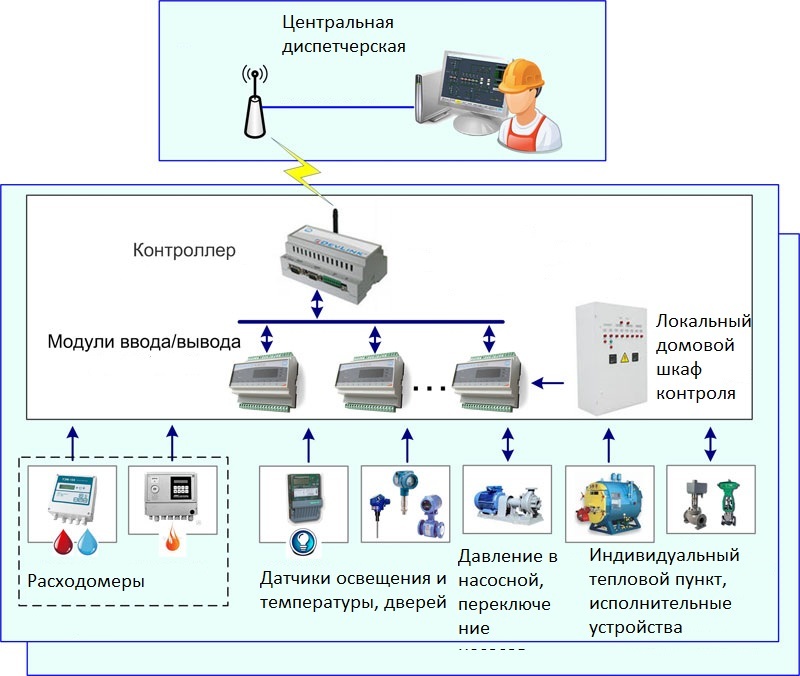

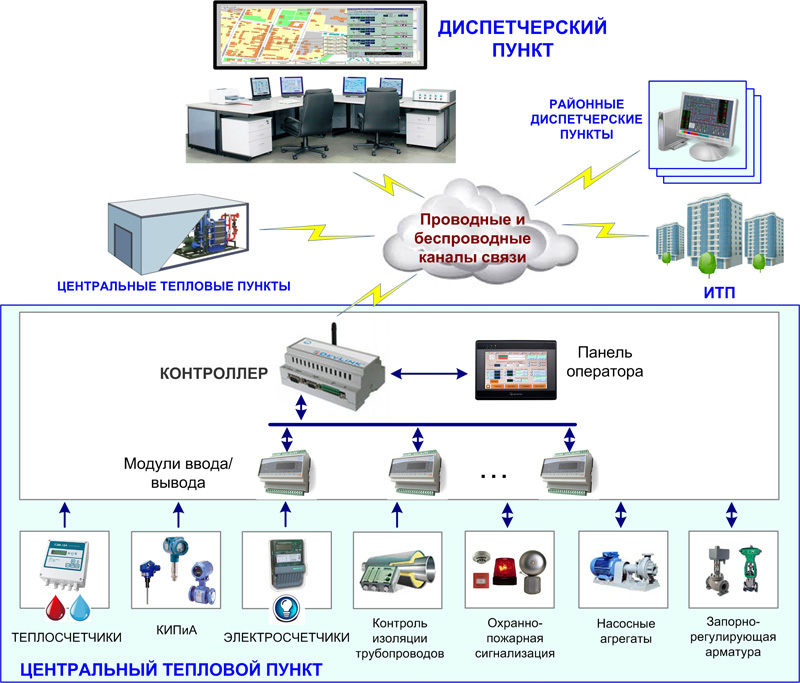

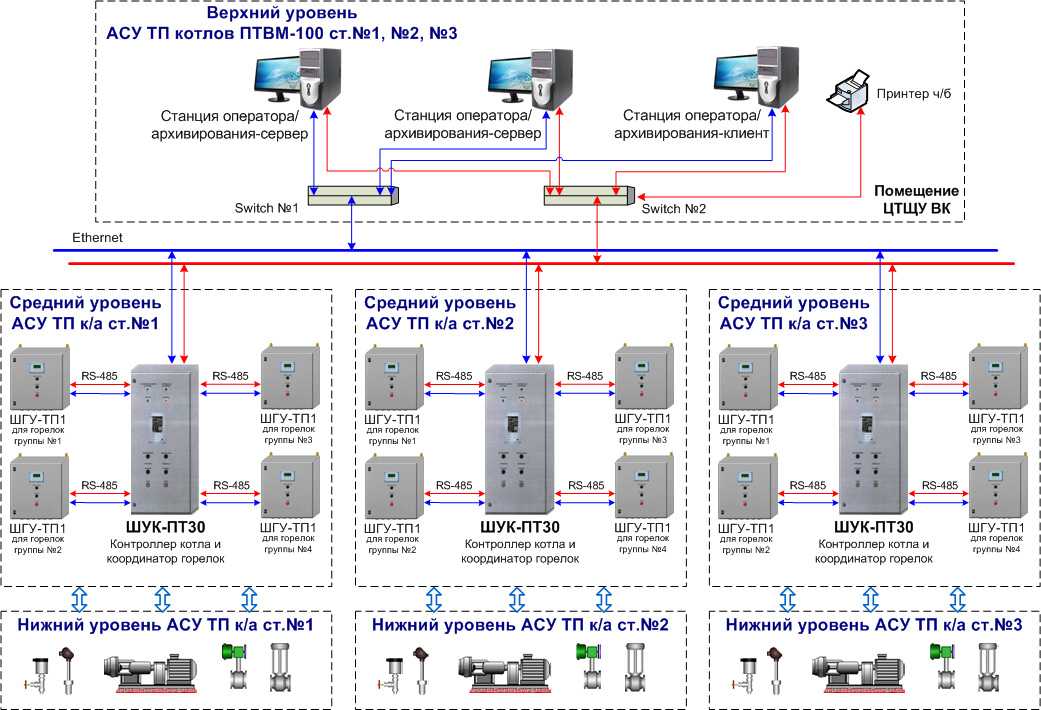

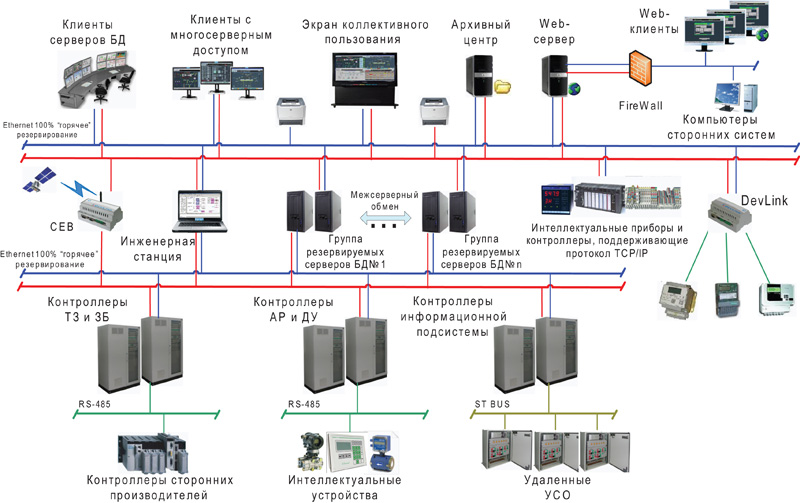

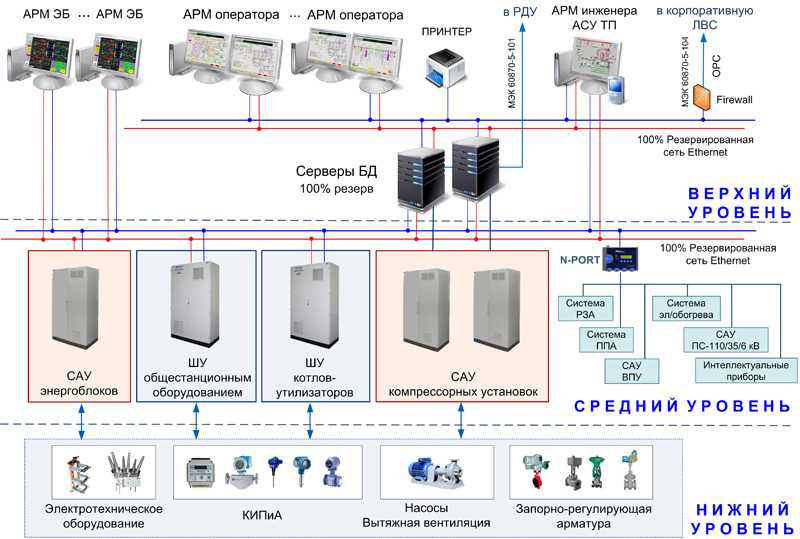

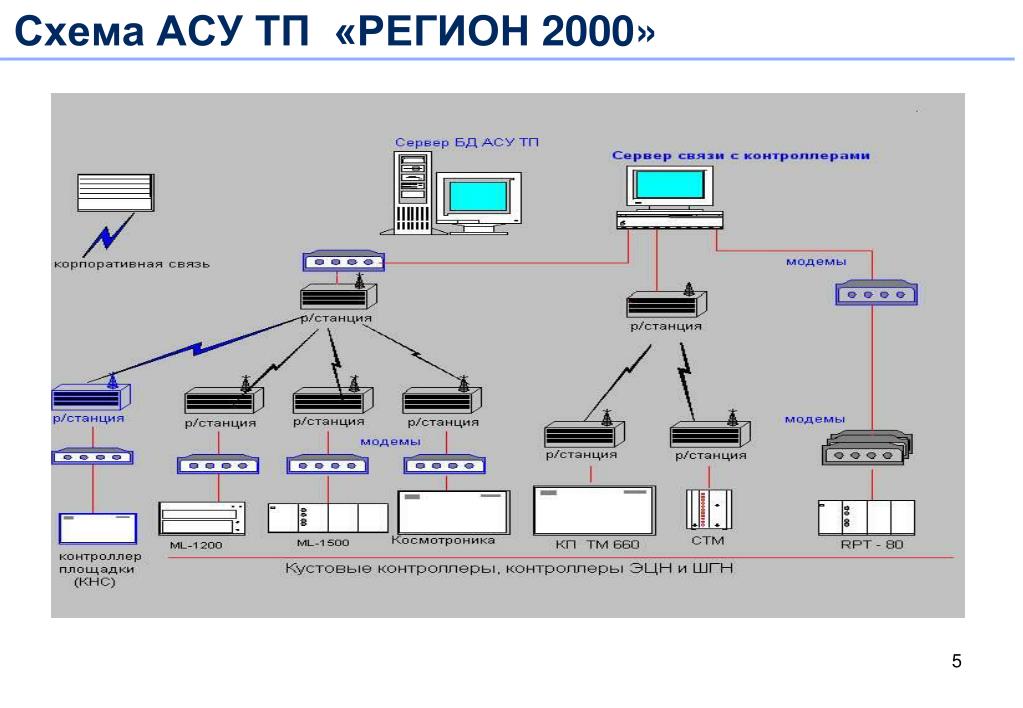

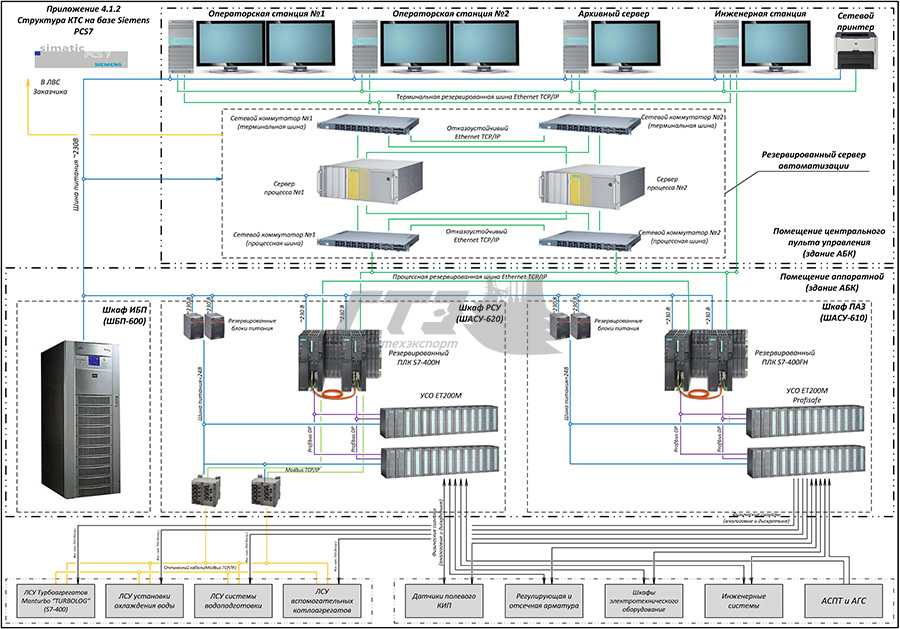

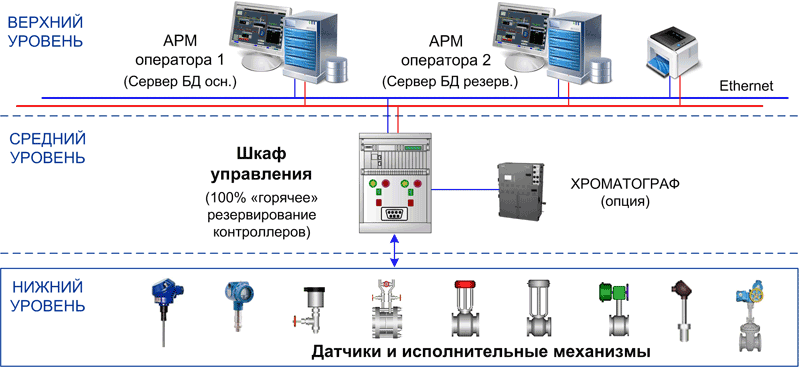

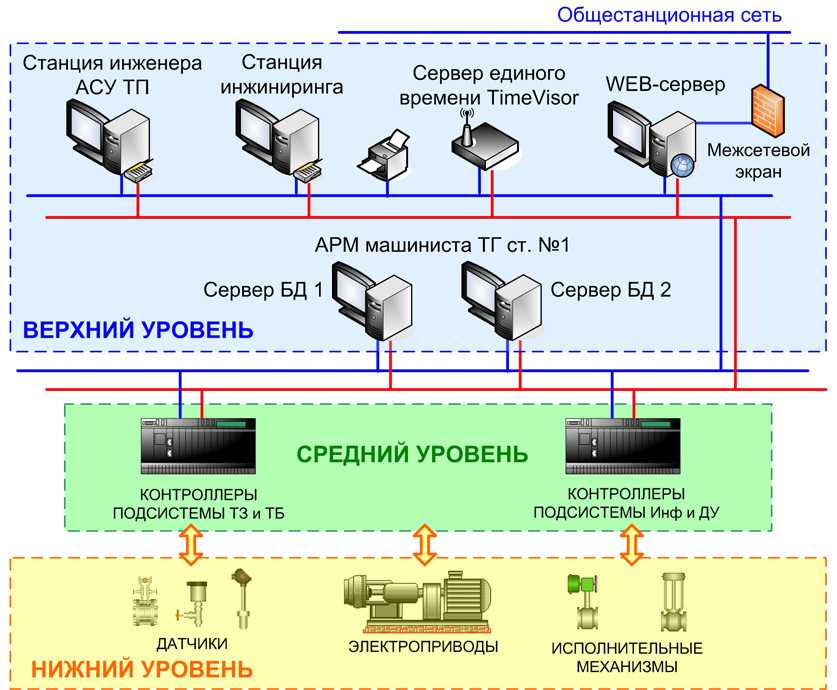

Типовая структура АСУ ТП состоит из трех уровней.

Нижний уровень

Так называемый полевой уровень — это контрольно-измерительные приборы и исполнительные механизмы (всевозможные датчики, электроприводы, и т.д.) Устройства полевого уровня собирают информацию о физических параметрах системы, о ходе технологических процессов, преобразуют информацию в электрические сигналы и передают ее на следующий уровень иерархической структуры АСУ ТП.

Средний уровень

Это уровень контроллеров (PLC), которые устанавливаются внутри шкафов автоматизации. Получая информацию от полевого уровня, контроллеры передают ее на верхний уровень. От контроллеров нижний уровень автоматически получает управленческие команды с помощью программ и алгоритмов, которые были заложены в контроллер во время разработки прикладного программного обеспечения. Алгоритмы исполняются по следующей схеме: прием информации — ее обработка — передача команд управления. Контроллеры функционируют без участия человека. Они имеют модульную структуру — основной модуль является аналогом материнской платы с процессором в ПК, к нему подключаются другие модули, такие как модули входа и выхода, коммуникационные модули, обеспечивающие связь с сервером и с другими контроллерами, блок питания и другие.

Верхний уровень

Верхний уровень общей структуры АСУ ТП представляет собой систему серверов, компьютеров, мониторов, на которых визуализируются все изменения параметров работы технологических процессов, аварийное срабатывание оборудования, действия персонала.

На этом уровне возможно два варианта осуществления контроля с участием человека:

- контроль локального агрегата — чаще используют сенсорные панели, которые устанавливаются в шкафах автоматики;

- контроль за системой агрегатов — используют SCADA, (диспетчерское управление и сбор информации) на базе ПК.

Основные функции верхнего уровня:

- управление технологическими процессами в реальном времени;

- ввод данных, установление необходимых режимов;

- сигнализация об отклонениях от заданных параметров;

- возможность просмотра истории процесса;

- сохранение в базе данных информации о действиях оператора, для обеспечения персональной ответственности;

- возможность формирования и печати необходимых отчетных документов.

АСУ ТП интегрируется с другими системами АСУ предприятия, передавая им производственные показатели для анализа и принятия управленческих решений. Применение АСУ ТП повышает эффективность, увеличивает надёжность и снижает затраты производства.

Возможности компании «Технологика»

Обратившись к услугам компании «Технологика», вы сможете воспользоваться услугой проектирования и внедрения АСУ ТП. Опытные специалисты разработают оптимальный вариант реализации проекта.

Среди других услуг компании «Технологика» — проектирование СУУТП, обслуживание АСУ ТП. Получите профессиональную консультацию и выгодное коммерческое предложение, обратившись по телефону: +7 (843) 210-18-28.

Состав, задачи и области применения АСУ ТП

Автоматизация систем управления технологическими процессами (АСУ ТП) – способ повысить производительность и рентабельность предприятия. Прогрессивные аппараты и программы облегчают и оптимизируют производство, делают его безопасным, сводят к минимуму участие персонала. Как результат, прибыль компании вырастает. Не случайно сегодня без АСУ ТП не обходится ни одна производственная сфера.

Как результат, прибыль компании вырастает. Не случайно сегодня без АСУ ТП не обходится ни одна производственная сфера.

Типовые системы

АСУ ТП — совокупность программ и аппаратов, которые работают в связке для регулирования и контроля технологического процесса. В отличие от автоматической системы, автоматизированная требует участия человека на этапах принятия решений, планирования, обслуживания оборудования. Ее основные модули:

Технический блок

Счетчики, преобразователи, контроллеры, кабели связи, сигнализация, табло – благодаря этим и другим средствам оборудование бесперебойно работает, информация об операциях поступает персоналу, в исполнительные устройства.

Информационное обеспечение

В его составе — компоненты на бумажных носителях (к примеру, регламент) или внутримашинные (к примеру, графики изменения параметров).

Программное обеспечение

Программы управления и контроля собирают информацию о ТП, обрабатывают, визуализируют. SCADA-системы регулируются операторами.

SCADA-системы регулируются операторами.

Организационное обеспечение

В него входят, к примеру, описание структуры автоматизированного комплекса, инструкции, штатное расписание.

Оперативный персонал

Операторы управляют объектом, обеспечивая работу программно-аппаратных средств по заданному алгоритму.

Датчики, механизмы, сенсоры и другие устройства, которые контактируют с объектом управления, расположены на нижнем уровне. На среднем уровне «мозг» – логические контроллеры. На верхнем — оператор, осуществляющий мониторинг. Таким образом, АСУ ТП – человеко-машинная система, которая работает в темпе технологического процесса.

Основные задачи

Благодаря автоматизации растет производительность производства, дисциплина и уровень контроля за операциями. Программно-аппаратные средства выполняют разные задачи:

- Собирают, обрабатывают данные, чтобы контролировать прохождение технологического процесса в соответствии с нормами.

- Связанная логическая цепь управляет оборудованием: принимаются решения о корректировке переменных, оптимизируется работа агрегатов, если нужно стабилизировать процесс.

- Контролируется сбор данных, функционирование аппаратуры.

- Предотвращаются аварийные ситуации.

АСУ минимизируют человеческий фактор и предупреждают производственные ошибки. Однако, несмотря на автоматизацию современных предприятий, технологи, диспетчеры, машинисты и другой персонал по-прежнему играют важную роль в технологических процессах.

Сфера использования

Автоматизировать производственный процесс – значит нарастить мощности, улучшить качество продукта, сэкономить ресурсы и получить больше прибыли. Сегодня АСУ ТП применяют в разных сферах:

- в энергетике;

- на производстве;

- на инфраструктурных объектах;

- в медицине;

- в офисных зданиях;

- в области телекоммуникаций;

- в сфере ЖКХ и др.

Автоматизация востребована при выпуске готового продукта, трудоемкости техпроцесса, необходимости сократить время выполнения операций.

Идеальные программно-аппаратные продукты надежны, безопасны, оперативны и просты в использовании. Предприятию мало купить ПО и тех средства. Важно позаботиться о подрядчике, который поможет на всех этапах: от подготовки технического задания с учетом особенностей предприятия, проектирования инженерных систем, подбора программ, монтажа, пуско-наладки агрегатов и обучения операторов.

Предприятию мало купить ПО и тех средства. Важно позаботиться о подрядчике, который поможет на всех этапах: от подготовки технического задания с учетом особенностей предприятия, проектирования инженерных систем, подбора программ, монтажа, пуско-наладки агрегатов и обучения операторов.

6 шагов к проектированию гибкой системы управления с помощью ISA-88

Поскольку мы изучили руководящие принципы иерархии ISA-88 и структуры оборудования, как можно использовать эту основу для создания гибкого проекта? Ответ очень прост: следуя стратегии ISA-88 и изолируя функции модуля оборудования (EM) в простые и конечные процессы, которые охватывают все возможные рабочие критерии.

Еще один способ сформулировать общую методологию — сделать последовательность оборудования максимально простой, но при этом охватить все возможные варианты в рамках последовательности. Такой подход позволяет оператору устройства иметь доступ ко всем возможным физическим параметрам для реализации доступных функций обработки. Этот упрощенный подход описан ниже с использованием шести стратегических шагов проектирования, которые позволят создать гибкий дизайн. Кроме того, в разделах ниже подробно объясняется каждый шаг, чтобы прояснить функциональные принципы критериев проектирования.

Этот упрощенный подход описан ниже с использованием шести стратегических шагов проектирования, которые позволят создать гибкий дизайн. Кроме того, в разделах ниже подробно объясняется каждый шаг, чтобы прояснить функциональные принципы критериев проектирования.

Гибко спроектированная пакетная система состоит из множества аспектов процедурных и физических элементов, которые необходимо четко определить и понять, чтобы определить, как каждый из них будет функционировать и обрабатывать различные события. Учитывая сложность различных уровней, перечисленные ниже этапы проектирования следует выполнять в правильном порядке, чтобы обеспечить тщательную оценку. Если какой-либо отдельный элемент выполнен неправильно или недостаточно тщательно, это потенциально может негативно сказаться на общей гибкости системы.

1. Определение философии

Первыми критериями, которые необходимо определить, являются концепция управления и общий метод работы системы. Обычно это определяется в документе спецификации функционального проектирования (FDS), в котором описывается уровень автоматизации и взаимодействия с операторами. Это также должно включать элементы обработки исключений, такие как блокировки, стратегии синхронизации между устройствами, функции непрерывного мониторинга и методы арбитража. Эта информация обеспечит руководящие принципы, которые будут определять использование и методы этапов детального проектирования в более позднее время.

Это также должно включать элементы обработки исключений, такие как блокировки, стратегии синхронизации между устройствами, функции непрерывного мониторинга и методы арбитража. Эта информация обеспечит руководящие принципы, которые будут определять использование и методы этапов детального проектирования в более позднее время.

2. Понимание процесса

После четкого определения философии управления следующим шагом является полное понимание процесса. Это широкий термин, охватывающий процедурную модель выполнения функций процесса и физического взаимодействия с оборудованием. Эта база знаний может быть получена из комбинации документов и бесед с ключевым оперативным персоналом. Типичная справочная документация включает в себя блок-схему технологического процесса (PFD), схемы трубопроводов и приборов (P&ID), стандартные рабочие процедуры (SOP), описания процессов и пояснения к системе управления. Каждый сопроводительный документ содержит отдельный аспект, объясняющий общий производственный процесс. Эта информация станет бесценной позднее при определении требований к интерфейсу оператора.

Эта информация станет бесценной позднее при определении требований к интерфейсу оператора.

3. Получение модели управления

На этом этапе возможности управления, принцип работы и то, как работает фактический производственный процесс, полностью понятны. Учитывая эту информацию, необходимо вывести модель управления, чтобы определить взаимодействие между физической и процедурной моделями. Процедурный контроль направляет действия, ориентированные на оборудование, в упорядоченной последовательности для выполнения задач, ориентированных на процесс. Это может быть разработано с использованием нескольких различных философий, и все они в рамках структуры ISA-88. Однако для обеспечения гибкости дизайна важно, чтобы оборудование легко функционировало на процедурном уровне. На рис. 1 ниже показана типичная модель управления, которая изображает взаимосвязь между процедурной и физической моделью.

Рисунок 1: Типовая модель управления

Процедурная модель определяет набор задач, которые используются для выполнения действий, также известных как стратегия, для создания продукта. Процедура состоит из упорядоченного набора операций, которые называются фазами. Фаза — это наименьший элемент процедурного контроля, который можно использовать для выполнения задачи, ориентированной на процесс. На приведенном выше рисунке показано, что фаза(и) связаны с конкретными командами оборудования.

Процедура состоит из упорядоченного набора операций, которые называются фазами. Фаза — это наименьший элемент процедурного контроля, который можно использовать для выполнения задачи, ориентированной на процесс. На приведенном выше рисунке показано, что фаза(и) связаны с конкретными командами оборудования.

4. Используйте хорошую методологию сегментации

Сегментация является важным аспектом при проектировании гибкой системы, которая включает определения границ блоков, а также разделение модулей оборудования внутри связанного блока. Эти два решения по сегментации работают рука об руку. Плохая сегментация в любом аспекте приводит к следующему:

- Систему управления трудно поддерживать и улучшать

- Система не может использовать присущую заводу гибкость

- Разработка новых рецептов требует помощи разработчиков системы управления

- Неисправности оборудования и/или обработку ошибок трудно определить при обработке партии

Определения границ блока обычно следуют физической модели.

- Сосредоточены на основном технологическом оборудовании

- Часто работает или содержит всю партию

- Может работать или содержать только часть полной партии

- Не может работать или содержать более одной партии

- Должен иметь прямое отношение к процедурам и операциям

- Проверка границ блока относительно процедурных элементов (из модели управления)

После определения границ единиц EM можно разделить на автономные группы объектов оборудования. Группировка CM должна регулироваться физическими ограничениями обработки. Это означает, что ограничение оборудования будет диктовать сегментацию. Примером физического ограничения может быть совместно используемое оборудование, такое как донный насос, который можно использовать для рециркуляции, а также для передачи материала на другой блок. При разделении ЭМ в пределах единицы должны применяться следующие критерии:

- Назначение — все элементы в модуле должны поддерживать одну и ту же цель обработки и быть автономными

- Портативность — модуль должен быть многоразовым

- Гибкость может выполнять все доступные функции обработки

- Независимость – должен иметь возможность работать самостоятельно без других ЭМ-взаимодействий

- Некоторые стратегии требуют взаимодействия, например, передача или маршрутизация материалов

- Укажите взаимосвязь и связь между объектами оборудования (соблюдайте согласованность)

- Расширение — возможность добавления дополнительных мощностей путем добавления других CM

- Изоляция — возможность минимизировать влияние исключений их в пределах модуля

- Проверка границ ЭМ на соответствие определенным процедурным элементам (из модели управления)

Сегментация — очень важный этап проектирования, который требует знания технологического оборудования, требований к технологическому процессу и взаимодействий вышестоящего и нижестоящего оборудования . Эти шаги должны быть сопоставлены со всеми требованиями, чтобы гарантировать, что конструкция достаточно надежна для выполнения всех действий по обработке. На рисунке ниже показан простой пример реактора периодического действия и разделения ЭМ.

Эти шаги должны быть сопоставлены со всеми требованиями, чтобы гарантировать, что конструкция достаточно надежна для выполнения всех действий по обработке. На рисунке ниже показан простой пример реактора периодического действия и разделения ЭМ.

Рисунок 2: Разделение модуля оборудования

5. Обратите внимание на обработку исключений

Исключением является событие, которое выходит за рамки нормального или желаемого поведения. Наиболее сложной частью проектирования большинства пакетных систем является обработка этих событий, которые могут возникать на всех уровнях модели управляющей деятельности. Все исключения должны быть обнаружены, оценены и отреагированы. Место реализации ответа зависит от того, где была обнаружена проблема, и от реакции, необходимой для исправления ситуации. Как правило, ответ об исключении распространяется вверх по модели управляющей деятельности, которая встроена в базовые системы рецептов модели ISA-88. Однако, в зависимости от конкретной ситуации, ответ может также распространяться по модели управляющих действий для устранения проблемы.

Чтобы выявить различия в выполнении обработки исключений, типы условий должны быть классифицированы и иметь приоритет для определения правильных действий. Категории и примеры каждой из них перечислены в пунктах ниже.

Технологические блокировки – приоритет 1 (высший)

- Реализовано на уровне CM Реле давления высокое-высокое (ПШх2201)

Рабочие условия – Приоритет 2

- Реализовано на уровне EM

- Критические рабочие параметры обычно настраиваются как параметры EM; обычно ассоциируется с качеством продукции

- например, TIC высокое отклонение > 1 минуты

Условия устройства – приоритет 3

- Реализуется на уровне устройства

- Параметр выполнения, обычно связанный с координацией и/или синхронизацией

- напр. Передача материала и последующая установка не готовы к приему материала

Процедурные условия – Приоритет 4

- Реализовано на уровне рецепта

- Состояние мониторинга может варьироваться от общего качества продукта и/или координации оборудования

- например.

Во время фазы нарастания температуры обратная связь NIR должна удерживать линейное изменение, если оно находится за пределами допустимого диапазона.

Во время фазы нарастания температуры обратная связь NIR должна удерживать линейное изменение, если оно находится за пределами допустимого диапазона.

Технологические блокировки всегда должны иметь наивысший приоритет в базовой системе управления технологическим процессом (BPCS). Единственный элемент, который будет иметь более высокий приоритет, — это автоматизированная система безопасности, которая также будет выполняться на уровне CM.

Рабочие условия обычно выводятся из критических параметров качества и назначаются в качестве параметров оборудования для управления ими на процедурном уровне с использованием таблицы формул. Единичные условия включают в себя более высокий уровень взаимодействия или координации, которые обычно включают физические ограничения связанной системы. Самый низкий приоритет выполнения находится на процедурном уровне, который может выполнять дополнительный набор упорядоченных фаз на основе обратной связи по условию от процесса.

Корректирующие действия для каждого уровня могут распространяться как вверх, так и вниз, в зависимости от требования. Исключение всегда влияет на следующий уровень выше, где возникла проблема. Например, если насос выходит из строя во время работы, CM передаст ошибку на соответствующий EM, который может распространиться или не распространиться на устройство. Это может повлиять или не повлиять на рецепт в целом, в зависимости от дизайна, а также от того, когда проблема возникла во время выполнения партии. На рисунке 3 ниже показано общее двунаправленное взаимодействие между связанными слоями.

Исключение всегда влияет на следующий уровень выше, где возникла проблема. Например, если насос выходит из строя во время работы, CM передаст ошибку на соответствующий EM, который может распространиться или не распространиться на устройство. Это может повлиять или не повлиять на рецепт в целом, в зависимости от дизайна, а также от того, когда проблема возникла во время выполнения партии. На рисунке 3 ниже показано общее двунаправленное взаимодействие между связанными слоями.

Рис. 3: Модель распространения исключений

Обработка исключений может стать очень сложной, поэтому взаимодействие лучше сделать максимально простым. Ключом к минимизации путаницы является назначение правильных действий на надлежащем уровне для обеспечения безопасности и качества продукции. Определения и настройка исключений могут занимать до 40 % общего времени реализации проекта!

Типичная ловушка в процессе проектирования — перепутать приоритеты исключений. Обработка исключений не является второстепенной задачей, но сначала необходимо разработать последовательность базового оборудования, чтобы идентифицировать все исключительные условия. Эта задача является критической и трудоемкой, но она необходима для успешного проекта.

Эта задача является критической и трудоемкой, но она необходима для успешного проекта.

6. Создание прототипа тестовой модели

Одним из наиболее недооцененных этапов проекта является этап тестирования. Этот шаг является важной частью рабочего процесса, чтобы гарантировать, что все аспекты коллективно работают вместе и взаимодействуют должным образом. Идея состоит в том, чтобы вставить любой и каждый возможный аспект, событие и/или условие, чтобы можно было предсказать поведение системы. По сути, это последний шаг для обнаружения и исправления любых нюансов или проблем, которые могли быть упущены из виду при разработке функциональных спецификаций.

Для эффективного управления проектом важно иметь общий план, точно определяющий, как система будет тестироваться. Кроме того, когда проблемы выявляются во время выполнения теста, необходимо определить серию событий для решения и/или исправления имеющихся проблем. Базовые тестовые документы обычно ссылаются на подробные спецификации, чтобы гарантировать выполнение требований. На рисунке 4 ниже показана схема типичной процедуры тестирования с использованием формы «Проблема и решение» (P&R). Этот метод помогает отслеживать проблемы и обеспечивает общую систему для обработки и решения проблем.

На рисунке 4 ниже показана схема типичной процедуры тестирования с использованием формы «Проблема и решение» (P&R). Этот метод помогает отслеживать проблемы и обеспечивает общую систему для обработки и решения проблем.

Рис. 4: Процедура приемочных испытаний

Таким образом, стандарт ISA-88 предоставляет гибкий набор рекомендаций по применению концепции проектирования практически для любого производственного процесса. Стандарт достаточно гибок, чтобы его можно было реализовать с использованием нескольких различных философий в рамках определенной структуры. Для разработки надежной системы важно, чтобы были реализованы правильные этапы проектирования для полного понимания взаимодействий. Стандартизация уровня оборудования упрощает функции управления процессом верхнего уровня в пределах партии, так что инженеры, не занимающиеся управлением, могут успешно управлять процессом.

Преимущество внедрения надежного стандарта проектирования предоставляет инструменты, необходимые для повышения эффективности производства, такие как время цикла, качество продукции и ремонтопригодность. Таким образом, общий результат позволяет инженерам-технологам постоянно совершенствовать процессы для достижения полного потенциала технологической системы. Вместе с командой Cross разработайте гибкую систему управления, которая повысит эффективность и снизит риски в вашем процессе.

Таким образом, общий результат позволяет инженерам-технологам постоянно совершенствовать процессы для достижения полного потенциала технологической системы. Вместе с командой Cross разработайте гибкую систему управления, которая повысит эффективность и снизит риски в вашем процессе.

Решения для управления на основе моделей | СК Решения

SC Solutions разрабатывает и реализует решения по управлению процессами для производства полупроводников и передовых материалов. Наши программные продукты Model-Based Controller (MBC) включают как контроллеры реального времени, так и контроллеры run-to-run. Эти высокопроизводительные контроллеры с обратной и прямой связью зарекомендовали себя в полевых условиях более десяти лет. Наши решения по управлению на основе моделей адаптированы для каждой конструкции оборудования и легко интегрируются в программную среду каждого клиента. Кроме того, мы выполняем инновационные работы в области исследования базовых систем управления.

Что такое контроллер на основе пользовательской модели (MBC)?

MBC Design является краеугольным камнем технологии проектирования систем управления SC Solutions. Точная физическая модель встроена в контроллеры (и часто в алгоритмы обработки сигналов датчиков), как показано на приведенной выше схеме. Первым шагом в этой проверенной технологии является разработка пользовательской физической компьютерной модели управляемой системы. Затем модель (как правило, нелинейная) проверяется с использованием экспериментальных данных системы. Порядок и сложность модели зависят от приложения, но обычно велики на этапе проверки. Модель пониженного порядка, которая может имитировать работу оборудования быстрее, чем в реальном времени, затем строится для использования при проектировании MBC. Чтобы получить более подробное описание, посетите нашу страницу «Контроль управления и оборудования на основе моделей».

Точная физическая модель встроена в контроллеры (и часто в алгоритмы обработки сигналов датчиков), как показано на приведенной выше схеме. Первым шагом в этой проверенной технологии является разработка пользовательской физической компьютерной модели управляемой системы. Затем модель (как правило, нелинейная) проверяется с использованием экспериментальных данных системы. Порядок и сложность модели зависят от приложения, но обычно велики на этапе проверки. Модель пониженного порядка, которая может имитировать работу оборудования быстрее, чем в реальном времени, затем строится для использования при проектировании MBC. Чтобы получить более подробное описание, посетите нашу страницу «Контроль управления и оборудования на основе моделей».

Зачем мне нужен контроллер на основе модели и чем он отличается от ПИД-регулятора?

Контроллер MBC имеет ряд преимуществ по сравнению с ПИД-регулятором, включая возможность получения максимальной производительности системы, большую надежность, возможность физического анализа производительности системы, более высокую экономическую эффективность и сокращение времени выхода на рынок. Эти преимущества особенно очевидны в случае сложных нелинейных систем с несколькими входами и несколькими выходами (MIMO) с сильным взаимодействием между различными входами и выходами системы, как показано в нашем тематическом исследовании относительной производительности PID 9.0213 по сравнению с управлением на основе модели

Эти преимущества особенно очевидны в случае сложных нелинейных систем с несколькими входами и несколькими выходами (MIMO) с сильным взаимодействием между различными входами и выходами системы, как показано в нашем тематическом исследовании относительной производительности PID 9.0213 по сравнению с управлением на основе модели

Как будет выглядеть разработка контроллера на основе модели для моей системы?

Первым шагом в разработке MBC является создание физической модели соответствующей части вашего оборудования, такой как реактор оборудования для обработки пластин. Информация о геометрии обычно предоставляется SC Solutions в виде файла САПР в обычном формате, таком как STEP. Вместе со связанными свойствами материала разрабатывается и калибруется модель высокого порядка с использованием экспериментальных данных без обратной связи. Затем на основе проверенной модели высокого порядка разрабатывается модель пониженного порядка для использования при проектировании системы управления. Затем разрабатывается контроллер с обратной связью, и система управления с обратной связью сначала оценивается в моделировании. Как только производительность соответствует (или превышает) спецификации, контроллер обратной связи используется для управления фактической системой, и данные собираются. В зависимости от производительности контроллер настраивается или модифицируется в рамках итеративного процесса разработки контроллера. Подход MBC удобно сводит к минимуму потребность в доступе к оборудованию, поскольку последнее имеет большую ценность. Мы предоставляем понятный и простой в использовании программный интерфейс для наших контроллеров, включая возможность настройки и обновления контроллера без необходимости перекомпиляции кода, что сокращает время цикла контроля качества.

Затем на основе проверенной модели высокого порядка разрабатывается модель пониженного порядка для использования при проектировании системы управления. Затем разрабатывается контроллер с обратной связью, и система управления с обратной связью сначала оценивается в моделировании. Как только производительность соответствует (или превышает) спецификации, контроллер обратной связи используется для управления фактической системой, и данные собираются. В зависимости от производительности контроллер настраивается или модифицируется в рамках итеративного процесса разработки контроллера. Подход MBC удобно сводит к минимуму потребность в доступе к оборудованию, поскольку последнее имеет большую ценность. Мы предоставляем понятный и простой в использовании программный интерфейс для наших контроллеров, включая возможность настройки и обновления контроллера без необходимости перекомпиляции кода, что сокращает время цикла контроля качества.

Какое компьютерное оборудование и операционные системы вы поддерживаете?

Наше специализированное программное обеспечение управления может быть скомпилировано для широкого спектра операционных систем реального времени (RTOS) и аппаратных платформ.