Термитная сварка: применение, технология, особенности

Термитная сварка – варочные работы, при которых используется термитный состав – порошковая смесь из алюминиевой или магниевой пудры, которая в равных пропорциях смешивается с металлической окалиной и присадочными горючими элементами металлического происхождения

Сфера применения термитной сварки

Термит из алюминиевой пудры используется в тех случаях, когда необходимо сделать наплавку на запасные части или детали, а так же при сваривании рельсов и чугуна, а так же хрупких металлических сплавов.

Сварочный термит из производных магния используют, когда необходимо варить электрические коммуникации, телефонные провода и прочее.

Усовершенствование всех технических сфер, естественно, не могло пройти мимо и индустрии сварочных аппаратов. На смену надежных, но громоздких и тяжелых агрегатов советской эпохи пришли новые современные модели постоянного тока.

Читайте публикацию о сварочных инверторах.О сварочном полуавтомате читайте здесь.

Впервые такой вид сварки был применен еще в начале двадцатого века, но его предпосылки появились значительно раньше в кузнечном производстве.

Тогда для производства термитной сварки использовалась сера вперемешку с металлической окалиной, сера поджигалась в больших количествах в отдельной емкости и оплавляла стальную стружку, приготавливая расплав для сварки.

С тех пор метод сильно усовершенствовался и качественно вышел на новый уровень в производстве и общем плане сварочных работ.

Процесс термитной сварки

Вся сущность процесса данного вида сварки заключается в восстановительных свойствах алюминия или магния, который при попадании на металл с оксидной пленкой, начинает восстановительную реакцию замещения с огромный выделением тепла – экзотермическая реакция. Благодаря выделению тепла и происходит образование сварочной ванны или наплавки.

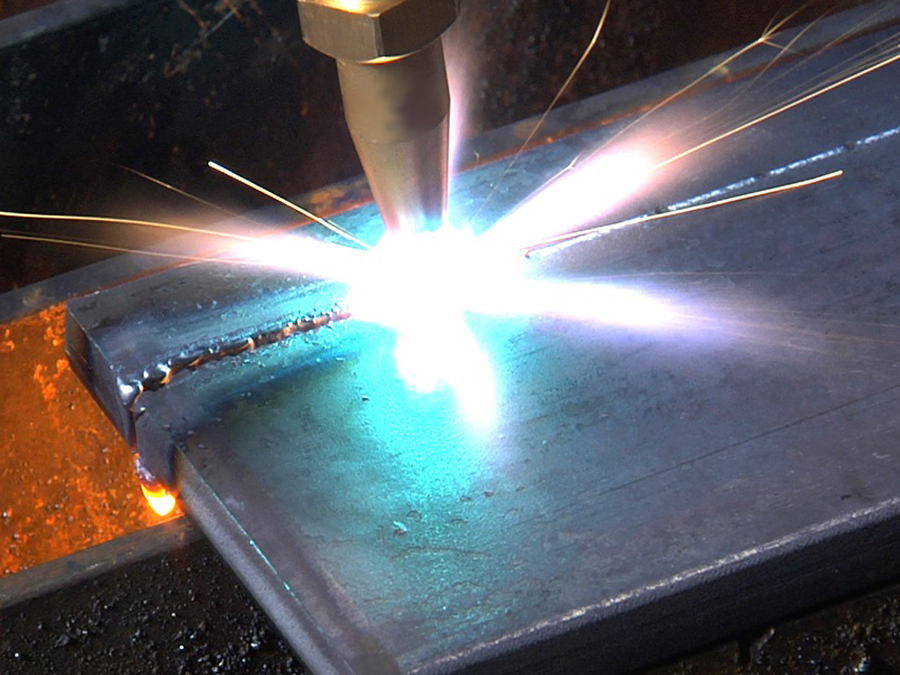

Для запала термитной смеси используют или высокочастотный разряд тока или воздействие пиропатроном (в случае с порошковой сваркой, когда порошковый состав наносится на место предполагаемого шва).

При сгорании термитной взвеси происходит оплавление окалины, которая входит в состав термитной сварки как следствие – образование сварочного шва из расплавленной стали и оплавленных кромок.

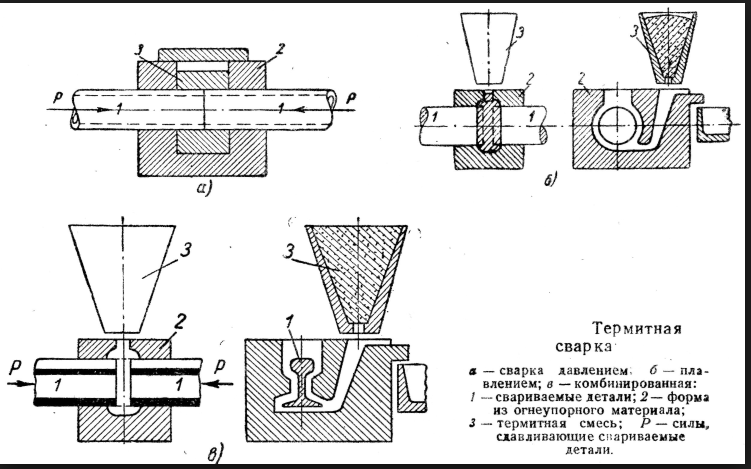

Термитную сварку можно провести следующим образом:

- в стыке двух заготовок;

- литье в промежуток, когда термит насыпается в промежутки между заготовками или в каверны на запасных частях;

- комбинация;

- дуплекс.

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы. Читайте детальнее о сварке полуавтомат.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. О лазерной резке металла читайте здесь.

Первый способ является наиболее трудным с технологической точи зрения. Сначала необходимо зачистить поверхности металлов, который будет вариться между собой.

После этого необходимо установить на саму заготовку кроме кромок термальную пленку, которая помешает развитию пластичности по всей заготовке. Термит сжимается в отдельном тигле, после чего на стык заготовок проливается расплавленная сталь от сгорания термита, в этот момент очень важно воздействовать на заготовки сжатием, сжимая их между собой.

От нагрева произойдут пластические изменения в металле, и заготовки сварятся между собой, формируя шов.

Алюминотермитная сварка в промежуток самой простой. Термит так же сжигается в отдельной формочке-тигле, после чего сталь выливается в зазор между заготовками.

Происходит взаимное оплавление кромок, деформация. При сжатии заготовок между собой происходит их неразъемное соединение металлосвязью.

Комбинированный способ одновременно соблюдает технологию способов промежуточного литья и литься в стык.

Используется метод при сваривании рельсов. Вся технология процесса выглядит следующим образом: кромки рельсов подрезаются место их зачистки, между рельсами укладывается тонкая стальная пластина, а рельсы сильно сжимаются между собой – это приводит к деформации пластины и ее пластическому сжатию.

Появляется зазор, в который заливается расплавленная сталь из отдельного тигля, где предварительно сожгли термитную смесь. Для этого способа используется только алюминиевая пудра.

Дуплекс производится точно так же, как и промежуточная сварка термит. Только вводят дополнительную процедуру сжатия оплавленного зазора между металлическими фрагментами для сварки.

Сварочные работы трудный технологический процесс по созданию неразъемных соединений между металлами.

Процесс подразумевает расход материалов и использование различных приспособлений.Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.

Читайте подробнее о сварке металлов.

Оборудование для термитной сварки

Оборудование для проведения сварки:

- керамический несгораемый тигель или тигель из вольфрама с возможностью слива расплавленного металла;

формы для отливки; - приспособления для закрепления заготовок и сжатия – струбцины, тиски;

- специальные инструменты (кислородный резак, домик для выпуска металла, приемник для тигля, полозковый термометр, горелка и пр.

),

), - инструменты общего назначения (шлифовальный круг, проволочная щетка, кузнечное зубило и пр.).

Особенности термитной сварки

Преимущества:

- данный вид сварки способен производить очень крепкие и надежные сварочные соединения с высоким пределом к разрушению;

- вся технология крайне проста и доступна, как для промышленного применения, так и для частного;

маленькие типоразмеры и компактность производства.

Принято считать, что есть специальный вид электродов, которые используются для сварки инверторными автоматами.

Читайте подробнее об электродах для инвертора.О классификации и выборе разных типов электродов читайте здесь.

Термитная сварка не является инновационным методом производства, сам процесс известен в промышленности уже около 50 лет, но несмотря на это метод активно и широко применяется в металлургической промышленности.

Овладеть данным методом очень несложно, что открывает широкие возможности к применению хоть у себя в гараже, но польза метода очевидна – восстановление запчастей и деталей машин.

Читайте также:

- Дуговая сварка Дуговой сваркой принято считать сварку, в которой тепловая энергия, необходимая для оплавления соединяемых кромок и электрода достигается за счет […]

- 5 особенностей электродуговой сварки Электродуговая сварка — самый старый и распространенный вид сварки, который можно отнести к разряду универсальных. Сущность […]

Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы.

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм. Для этого вставляется специальная пластина соответствующей толщины.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования. В таком состоянии изделие находится около 5 минут.

- Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Поделись с друзьями

0

0

1

0

Термитная сварка : описание процесса

(описание процесса)

Темы: Технология сварки.

Термитная сварка подразумевает, что источником теплоты служит перегретый расплавленный металл, образовавшийся в результате горения термитов — порошкообразных смесей металлов с оксидами других металлов.

Для сварки чаще всего применяют алюминиевые термиты, содержащие 20–25% алюминиевого порошка и 75–80% железной окалины. Кроме того, в термиты можно вводить легирующие элементы для улучшения механических свойств и металлический наполнитель — железную обсечку для увеличения выхода жидких продуктов реакции.

Воспламенение термитной смеси происходит при температуре более 1300 °С. Для этого применяют термитные спички или электрозапальные устройства. Начавшееся горение протекает бурно, быстро распространяется на весь объем смеси, и термит полностью сгорает за 20–30 с.

Термитной сваркой сваривают в основном рельсы, стыки арматуры, провода, линии связи и электропередачи. Ее можно использовать для ремонта крупных стальных и чугунных деталей, а также для приливки отломанных частей стальных деталей, например зубьев крупных шестерен.

Другие страницы по теме

Термитная сварка

:

Чтобы удержать жидкий металл в месте сварки, применяют сварочные разъемные формы. Наиболее распространена сварка способом промежуточного литья с предварительным подогревом стыка или без подогрева. В первом случае стык собирают с зазором 12–14 мм, устанавливают и закрепляют форму. Закрепленную форму промазывают огнеупорной глиной. Затем через отверстие в наружной половине формы вставляют горелку, и концы стыкуемых деталей нагревают до 850–900 °С.

Для термитной сварки способом промежуточного литья без предварительного подогрева стыка тигель и форма составляют одно целое. Тигельное пространство отделено от заливаемого заформованного пространства запорной пластиной, толщина которой выбрана так, чтобы она расплавилась после окончания термитной реакции. Перегретый металл заливают в форму, оплавляют концы стыкуемых деталей, и образуется сварное соединение. Первая порция металла, которая стекает в дополнительное пространство, образуя прибыль, подогревает концы стыкуемых деталей. Расход термита для сварки без подогрева почти в 2 раза больше, чем для сварки с подогревом, однако производительность сварки значительно выше, так как предварительный подогрев занимает 15–20 мин.

Поперечное сечение тигля для термитной сварки и принципиальная схема арматурных стержней показаны на рисунке.

Наличие влаги в форме, на соединяемых кромках, недопустимо, так как при заливке расплавленного металла образовавшийся пар может привести к выбросу жидкого металла. Согласно правилам техники безопасности персонал должен иметь защитную одежду, лицо закрывать прозрачным щитком.

Согласно правилам техники безопасности персонал должен иметь защитную одежду, лицо закрывать прозрачным щитком.

| Рисунок. Термитная сварка арматуры: 1 — тигель; 2 — термитная смесь; 3 — огнеупорная глина; 4 — свариваемое изделие; 5 — асбестовое уплотнение |

- < Режимы сварки

- Лазерная технология >

что это такое, схема термического процесса и типы соединений

На чтение 5 мин. Просмотров 1.1k. Опубликовано Обновлено

Благодаря термическому воздействию на различные детали оборудований из металла, можно обеспечить высокой прочностью их соединения.

Термитная является популярной и простой работой, которую можно без труда исполнить самостоятельно дома, имея минимальный опыт и будучи новичком в сварочной деятельности.

Что такое термитная сварка?

Термитная сварка также имеет другое название – порошковая. Она подразумевает под собой подтип сварочных процессов, где источником энергии является термит. Её применяют для сварки рельс, ЭХЗ и других конструкций.

Термитом в свою очередь является смесь в виде порошка, изготовленная их металлов. Зачастую используют , магний и окалину.

После вопроса: что такое термитная сварка, необходимо разобраться в её видах и основных особенностях.

Выделяют два основных типа:

- тигельная или алюминиевотермитная;

- муфельная.

Чтобы воспользоваться вторым способом необходимо взять дополнительно накладку либо термитный патрон, который значительно облегчит задачу со сваркой проводов с одно- или многожильным типом.

Преимущества и недостатки

Сварка при использовании термита имеет свои преимущества и недостатки.

К достоинствам данного процесса можно отнести следующее:

- Благодаря термитному веществу обеспечивается качественный шов на соединении.

Стык обладает повышенной прочностью и долговечностью. Если присутствует алюминий, то это обеспечивает минимальный риск возникновения коррозии. - Экономность.

При эксплуатации не нужно тратить большое количество электроэнергии. - Легкость.

Сваривать сталь, алюминий, чугун и другие металлы может абсолютно любой человек, даже новичок в сварочной сфере. Рабочий процесс занимает немного время, проводится компактным инструментом, с возможностью хранить его у себя в квартире либо в доме.

Недостатки термитной сварки выражаются в следующем:

- Чтобы осуществить такого рода сварку, необходимо выполнить дополнительную и подготовительную обработку изделия из металла и кабеля отдельно.

- Сварочный процесс не отслеживается, из-за чего проходится использовать бесшовное оборудование, которым умеет управляться лишь опытный профессионал, обладающий аттестацией НАКС.

Процесс приготовления

Термитная сварка подразумевает под собой наличие специального инструмента.

Тигель для термитной сварки.Кроме этого мастеру для проведения работы потребуются:

- тигель с прикрепленным сливом;

- термитный карандаш необходим для того, чтобы выполнять сварку термитом в домашних условиях.

Он не нуждается в подогреве, обжиге либо плавлении. После того, как оборудование будет подключено к сети, можно начинать работу;

Он не нуждается в подогреве, обжиге либо плавлении. После того, как оборудование будет подключено к сети, можно начинать работу; - крепежные элементы для свариваемых деталей, чтобы поддержать и скрепить их;

- пила для металла, горелка для , термометр и другие предметы, которые могут понадобиться для работы.

Схема сварочной работы с термитом для рельсов, кабелей и других элементов может выглядеть следующим образом:

- дуплексом;

- впритык;

- смешано;

- с промежуточным вливанием.

Сварочный процесс при помощи термита применяется в тех случаях, когда необходимо прикрепить друг другу разные поверхности, катодные и дренажные выводы или другие схожие детали. Прежде чем начать сваривать металл, сами детали необходимо обжечь в печи.

Важно отметить, что термит должен обжигаться отдельно. Затем свариваемые запчасти попадают под пресс и обрабатываются специальным термитным веществом. На этом этапе тщательно обрабатываются кромки, торцы поверхностей, что дает возможность использоваться её дома.

Чтобы сварить рельсы, стрелочные механизмы и другие детали, можно воспользоваться смешанной технологией. Она соединяет в себе сварку впритык и вливанием. Прежде чем начать процесс, свариваемую часть необходимо защитить стальной пластиной с помощью пресса.

На этом месте возникнет зазор, куда и вливается термит жидкой консистенции. После того, как он застынет, шов подвергается обработке и свариванию.

Техника безопасности при процессе

Не смотря на то, что термитная сварка может показаться на первый взгляд достаточно простой, то на самом деле эта работа опасна и трудна.

Необходимо придерживаться установленных нормативными актами правил техники безопасности при эксплуатации подобного сварочного оборудования:

- Термитное вещество необходимо хранить в теплых и проветриваемых комнатах.

- Не применяйте термит с влагой.

- При эксплуатации сварочного оборудования, находясь на улице, необходимо очистить в области половины метра поверхность от грязи, пыли и других лишних веществ и предметов.

- Не зажигайте шихту от .

- Не рекомендуется начинать сварочные работы, если термометр показывает меньше 10 градусов.

- У мастера, выполняющего рабочий процесс, должен быть специальная одежда, в частности комбинезон.

- При использовании термитного инвертора необходимо во время горения засыпать термит песком, создать линию при помощи дополнительного защитного клапана для подачи кислорода и выключить перелив горючего, если горелка повредится.

Итог

Подводя итог, из всего вышесказанного, можно сказать, что термическая сварка – это достаточно перспективный вариант для того, чтобы сварить несколько деталей в металлической конструкции.

Чем чаще её используют, тем больше она оказывается в производственной сфере разных направлений. Для того, чтобы качественно выполнять работу, сварщик термитной сварки должен иметь добротные знания в сфере химии.

https://youtu.be/5qmLxHUM7sw

Термитная сварка

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Термитная сварка

Термитная сварка — процесс сварки металлических деталей жидким металлом заданного химического состава, получаемого в результате термитной (алюминотермической) реакции. Сущность термитной реакции заключается в том, что алюминий способен восстанавливать окислы металлов со значительным выделением тепла, в результате чего происходит изменение потенциального состояния энергии и рекристаллизация компонентов, участвующих в процессе:

Значительное количество тепла, выделяемого при термитной реакции, длительное время сохраняет металл в жидком перегретом состоянии и дает возможность использовать его для технологических целей.

В отличие от обычного процесса горения термитная реакция может происходить в замкнутых системах или даже в вакууме, так как реакция происходит за счет кислорода, содержащегося в окислах металлов.

Термитный процесс с железо-алюминиевым составом протекает в соответствии со следующей зависимостью:

Основным высококалорийным горючим, применяющимся в термитных Смесях, является алюминий. После кислорода и кремния алюминий является самым распространенным элементом земной коры и составляет около 8% массы Земли (железо 4,7%).

Принцип получения трудновосстанавливаемых металлов из их окислов впервые был выдвинут крупнейшим русским ученым-химиком, основоположником современной физической химии Н Н. Бекетовым. В 1865 г. в своей докторской диссертации «Исследования над явлениями вытеснения одних элементов другими» Бекетов превратил этот принцип в научную теорию, заложив основу алюминотермии. Он установил, что алюминий обладает очень большой активностью, соединяясь с кислородом, и что при определенных условиях алюминий легко восстанавливает из окислов другие металлы, стоящие правее его в таблице напряжений химических элементов.

Сварочный термит состоит из порошкообразного металлического алюминия и окислов железа в виде окалины (технологического отхода горячей обработки стали), а также различных присадок, вводимых в шихту для легирования получаемой стали.

Какие условия необходимы для начала термитной реакции?

1 Термитная шихта должна быть рассчитана так, чтобы в ходе реакции выделилось необходимое количество тепла для расплавления и перегрева конечных продуктов термитной реакции

2. Компоненты термитной шихты: алюминиевый порошок и окислы железа должны быть мелких фракций и тщательно перемешаны.

3. Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350o. после чего термитная реакция быстро распространится на всю шихту.

В результате термитной реакции, которая в течение 15—30 сек. протекает очень активно, образуются металл (около 50% от первоначального веса термитной шихты) и шлак.

В процессе термитной реакции часть тепла расходуется на нагревание стенок тигля, лучеиспускание и т. д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того, чтобы расплавить шихту и перегреть продукты реакции — жидкий металл и шлак до 2600—2700o. Это обусловливает возможность

получения чистого металла, так как благодаря значительной разнице в удельных весах жидкий шлак всплывает на поверхность, а металл опускается на дно тигля.

д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того, чтобы расплавить шихту и перегреть продукты реакции — жидкий металл и шлак до 2600—2700o. Это обусловливает возможность

получения чистого металла, так как благодаря значительной разнице в удельных весах жидкий шлак всплывает на поверхность, а металл опускается на дно тигля.

Качество термитного металла определяется физико-химическими свойствами компонентов шихты.

Для получения металла (стали) нужного химического состава в шихту вводят в измельченном состоянии легирующие материалы: ферромарганец, ферромолибден, ферротитан, феррованадий, углерод и т. д.

Измельченная легирующая присадка закладывается в тигель вместе с термитными компонентами.

Участие легирующих элементов в термитной реакции очень многообразно: они легируют термитную сталь, раскисляют и рафинируют ее. Кроме того, они частично теряются — испаряются и переходят в шлак.

Ценные ферросплавы (ферротитан, феррованадий и др. ) повышают прочность термитной стали, так как в ходе реакции, находясь в жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

) повышают прочность термитной стали, так как в ходе реакции, находясь в жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

Длительность термитной реакции oт момента зажигания термита до ее окончания и полного отделения металла от шлака находится в прямой зависимости от количества сжигаемого термита и колеблется от 15 до 40-50 сек.

При одновременном сжигании больших количеств термита реакция протекает с относительно небольшими потерями тепла.

Термитные смеси в зависимости от их назначения можно условно разделить на следующие группы;

1) элементарная термитная смесь — железная окалина плюс алюминиевый порошок в стехиометрическом соотношении;

2) термит для сварки рельсовых стыков. В шихту вводится стальной наполнитель — мелкие кусочки малоуглеродистой проволоки или стальная малоуглеродистая стружка, ферромарганец и порошкообразный графит,

3) термит для сварки легированных сталей. В качестве присадки используются ферротитан, феррованадий и др.;

В качестве присадки используются ферротитан, феррованадий и др.;

4) термит для сварки чугуна. В присадку вводится значительное количество кремния. Марганец исключается. Высокое содержание кремния в термитном металле способствует выделению графита в сварочной и переходной зонах и обеспечивает получение достаточно прочных сварных соединений;

5) термит для сварки высокомарганцовистых сталей. В этот термит вводится увеличенное количество марганца и углерода в виде ферромарганца и чугунной стружки;

6) специальные термиты — пиротехнические, для наварки пода в металлургических печах, уменьшения усадочных раковин в слитках, вторичного дробления минералов и руд, изготовления термитных брикетов и т. п.

История развития производства термита и термитной сварки рельсов

В Москве термитную сварку впервые применили в 1915 г.. когда было сварено 126 стыков. В 1918 г. сварили еще 151 стык. С 1923 г. в трамвайных путях столицы начинают регулярно варить стыки термитом. До 1925 г. стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. Л. Карасевым было налажено промышленное производство термита.

стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. Л. Карасевым было налажено промышленное производство термита.

М. А. Карасев внес крупный вклад в развитие алюминотермии, организовав на базе отечественной технологии выпуск термитных смесей для народного хозяйства. Он предложил рациональные способы производства алюминиевого порошка и термита. Ему были выданы авторские свидетельства на «аппарат для получения эерноволокнистого алюминия», «шаровой мельницы для производства алюминиевого порошка», «механической нагрева-тельной печи для обжига железной обсечки и окалины при изготовлении термита» и т. п.

В последующие годы в путях московского трамвая было сварено термитом свыше 100 000 стыков.

Сварка производилась двумя способами: комбинированным и врасклинку. Ввиду того, что стыки, свариваемые последним способом, часто выходили из строя, к 1931 г. этот способ перестали применять Вместо него начали внедрять способ сварки промежуточным литьем. Одновременно начали применять способ сварки «дуплекс» (способ промежуточною литья с последующим прессованием). Однако этот способ не получил широкого распространения из-за сложности технологического процесса.

Одновременно начали применять способ сварки «дуплекс» (способ промежуточною литья с последующим прессованием). Однако этот способ не получил широкого распространения из-за сложности технологического процесса.

Качество сварки термитных стыков за первые 10 лет ежегодно улучшалось, и количество лопнувших (в течение года) стыков в среднем не превышало 0,8%.

Применение отечественного термита для сварки рельсовых стыков показало его превосходство перед импортировавшимся термитом. В стыках рельсов, сваренных отечественным термитом, значительно меньше процент брака. Это подтверждают результаты эксплуатации первой очереди Московского метрополитена. Так, например, каждый рельсовый стык на участке Сокольники—Парк культуры в 1938 г, выдержал 13,4 млн. ударов с грузонапряженностью 53 млн. т-км.

В 1936 г. вышло из строя 0,17% от количества эксплуатируемых в путях стыков, в 1937 и 1938 г. — по 0,5%.

Из приведенного количества выбывших из строя стыков 75% разрушились из-за наличия болтовых отверстий в зоне сварки.

В эти же годы термит стали внедрять в другие отрасли народного хозяйства. В частности, была разработана и успешно осуществлена термитная сварка стыков легированных труб первого прямоточного котла высокого давления; начали применять также термитную сварку для ремонта крупногабаритных стальных деталей: валов, колонн и т. п.

Применение термитной сварки в трамвайных хозяйствах

Сварка стыков рельсов радикально решает проблему борьбы с блуждающими токами, которые наносят значительный ущерб подземным металлическим коммуникациям.

Бесстыковой путь дает возможность уменьшить экономические затраты по текущему содержанию пути, позволяет увеличить скорость движения рельсового транспорта, уменьшает шум и удлиняет срок службы подвижного состава.

Рассматривая применяющиеся в настоящее время различные способы сварки стыков рельсов — электроконтактный, электрошлаковый, газопрессовый, ванный, электродуговой с приваркой накладок и подкладок и термитный, — нельзя не отдать предпочтение последнему, у которого такие преимущества:

1) удобство, маневренность применяющейся оснастки;

2) возможность применения без электроэнергии;

3) высокая производительность;

4) достаточная прочностная характеристика.

Термитная сварка позволила к 1953 г. в Москве и Ленинграде иметь в трамвайных путях бесстыковые соединения.

В трамвайных хозяйствах многих городов отдается предпочтение термитной сварке стыков рельсов. За последние 25—30 лет термитная сварка претерпела небольшие качественные изменения.

Из всех способов термитной сварки — кузнечного, промежуточного литья, комбинированного, «дуплекс» — получил широкое распространение способ промежуточного литья.

С 1950 г. применяется модернизированный способ промежуточного литья — «единый» способ, который хотя и не дает провара по всему сечению рельсов, но благодаря простоте всего технологического процесса позволил расширить внедрение термитной сварки в трамвайных путях.

В связи с массовым применением термитной сварки на транс порте появилась потребность как в качественном улучшении сварного стыка — получение плотного стыка с хорошим проваром и постоянством химического состава термитной стали, так и в изменении количественных характеристик — повышение производительности, уменьшение расхода материалов и т. д.

д.

Условия, необходимые для проведения термитной реакции

Чтобы осуществить термохимическую реакцию между восстановителем и окислителем, необходимо наличие определенных условий, как то: химической чистоты компонентов термитной шихты, соответствующего измельчения их, определенного соотношения составляющих термита в шихте, доведения термитной смеси до температуры начала реакции.

В составе железо-алюминиевого термита восстановителем является алюминий в порошкообразном состоянии, а окислителем — порошок железной окалины. Химическая чистота восстановителя и окислителя необходима для обеспечения определенной активности и теплотворной способности термита, а также для качества сварки.

Окислитель — железная окалина — должен содержать минимальное количество кремния, серы и фосфора.

Кислородный баланс окалины 24,5—26% О2, что недостаточно для получения активной высококалорийной термитной реакции. Чтобы увеличить содержание кислорода в окалине, ее подвергают специальной обработке при высокой температуре в окислительной среде.

Большое влияние на ход реакции оказывает измельчение составляющих термитной шихты. Более крупные компоненты используются в реакциях с большими порциями шихты. Для небольших порций термита применяют более измельченные порошки.

Отклонение от указанных пределов в ту или иную сторону нарушает нормальные соотношения восстановителя и окислителя в термите, что приводит к снижению его калорийности, повышает в термитном металле содержание Al или насыщает металл кислородом, что отрицательно влияет на качество термитной сварки.

Чтобы осуществлялась реакция между алюминием и железной окалиной, термитная шихта должна быть нагрета до температуры воспламенения, которая для железо-алюминиевого термита при правильно выбранном соотношении составляющих достигает 1340-1360o. Это — критическая точка начала активной реакции, хотя медленно протекающие термохимические процессы уже начинаются при нормальной температуре после смешения компонентов термитной шихты.

Медленно протекающие термохимические процессы безопасны, но они снижают теплотворную способность термита, вследствие эгого длительное хранение его нежелательно.

Применение термита

Термит широко применяется в различных отраслях народного хозяйства. Он используется Для сварки крупногабаритных стальных и чугунных конструкций и арматуры железобетонных узлов. Термитом можно сваривать трубы и провода контактной сети, а также провода высоковольтных линий электропередачи.

Термитный металл обладает хорошими литейными свойствами и может употребляться для прицезионного литья.

В технической литературе освещено применение термитной сварки при:

а) производстве крупногабаритных деталей, состоящих из нескольких элементов: коленчатых валов, рулевых рам судов, приварке лопастей к гребным валам судов и пр.;

б) восстановлении цилиндров прессов, поршневых штоков, колонн кузнечных прессов, роторных валов, валков, а также ведущих реверсивных шестерен прокатных станов, всевозможных станин—клетей прокатных станов, станин прессов и главных станин ковочно-высадочных машин и пр.;

в) ремонте чугунного технологического оборудования сталелитейных цехов: изложниц, шлаковых ковшей, поддонов и т. д.

д.

Термитную сварку крупногабаритных деталей лучше всего производить в литейном цехе, где имеется необходимое технологическое оборудование, а также грузоподъемные механизмы.

Термитная сварка крупных чугунных деталей дает большой экономический эффект, особенно для восстановления технологического оборудования металлургического производства: различных ковшей, изложениц, поддонов, а также всевозможных станин.

Приступая к термитной сварке чугунных деталей, нужно учитывать повышенную чувствительность чугуна к температурным изменениям. При нагревании чугуна выше критической точки и охлаждении со скоростью, превышающей 149o в мин., он становится хрупким.

Одним из важнейших условий успешного проведения термитной сварки чугунных деталей является предварительный подогрев. При сварке чугунных деталей, помимо местного подогрева в зоне сварки до 900o, необходимо произвести и общий подогрев всей детали до 450—500o.

Весьма эффективно применение термита для сварки стыков стержней большого диаметра непосредственно в блоках гидросооружений, где нельзя использовать стыковую сварку. При этом

повышается экономия металла, используемого на накладки или технологические изгибы сопрягаемых элементов, а также увеличивается производительность сварки по сравнению с электродуговым или ванным способом. Кроме того, облив улучшает работу арматуры в бетонных сооружениях, так как, выступая за габариты стержня, он повышает сцепляемость арматуры с бетоном.

При этом

повышается экономия металла, используемого на накладки или технологические изгибы сопрягаемых элементов, а также увеличивается производительность сварки по сравнению с электродуговым или ванным способом. Кроме того, облив улучшает работу арматуры в бетонных сооружениях, так как, выступая за габариты стержня, он повышает сцепляемость арматуры с бетоном.

Термитная сварка стыков арматурных стержней, как правило производится без предварительного подогрева, но с несколько большим расходом термита на стык.

При термитной сварке стыков арматурных стержней применяют универсальные огнеупоры, являющиеся одновременно и тиглем и формой.

На железнодорожном транспорте широко применяется термитная приварка электросоедимениний к рельсам. Для этого используется специальный термит, состоящий из окислов меди, сплава меди с алюминием и ферромарганца. Сжигается этот термит в тигель-форме из жаропрочного графита, способного выдерживать несколько сот плавок.

На действующих газопроводах для предохранения их от разрушения почвенной коррозией осуществляется электродренажная защита — привариваются стальные стержни, которые подключаются к источникам постоянного тока. Стальные стержни приваривают только термитом. Использование других видов сварки — электрической или газовой — недопустимо, так как в ходе сварки может произойти прожог труб, по которым подается горючий газ под давлением. Термит для приварки стержней дренажной защиты состоит из железо-алюминиевой шихты с введением в нее дополнительно магния и ферромарганца.

Стальные стержни приваривают только термитом. Использование других видов сварки — электрической или газовой — недопустимо, так как в ходе сварки может произойти прожог труб, по которым подается горючий газ под давлением. Термит для приварки стержней дренажной защиты состоит из железо-алюминиевой шихты с введением в нее дополнительно магния и ферромарганца.

Для сварки стальных проводов широко применяют спрессованный в цилиндрические шашки термит, который состоит из 25% металлического магния и 75% железной окалины.

Магниевый термит применяется потому, что при сгорании он нe образует жидких шлаков.

Термитно-магниевые шашки можно использовать и при пайке. В паяльник закладывают шашку и поджигают ее обычным способом. Через несколько минут после окончания процесса горения Паяльник прогревается до нужной температуры и становится пригодным для пайки.

При строительстве электрических установок высокого напряжения часто приходится сваривать стыки многопроволочных проводов. Перед сваркой производят механическую подготовку и обезжиривание стыков, закладывают подготовленные концы проводов в цилиндрический термитный патрон и закрепляют их в сварочных клещах.

Перед сваркой производят механическую подготовку и обезжиривание стыков, закладывают подготовленные концы проводов в цилиндрический термитный патрон и закрепляют их в сварочных клещах.

Стык проводов при поджигании термитного патрона и в процессе сварки должен быть в горизонтальном положении.

При сварке стале-алюминиевых и алюминиевых проводов со сваренного стыка необходимо удалять металлический кокиль—оболочку термитного патрона.

Термитная сварка стыков узкоколейных рельсов без предварительного подогрева может применяться в горной и лесной промышленности. Для этого используют такие же сухие формы, как и при термитной сварке арматурных стержней.

Количество термита для сварки стыка без предварительного подогрева удваивается. Это компенсируется высокой производительностью (7—10 мин.) на один стык и компактностью применяемой оснастки.

Трещины в головке, участки пробуксовки и другие дефекты рельсов устраняют термитной наплавкой.

Термитным способом можно получить термитную перегретую жидкую сталь любого состава, которая имеет высокую жидкотекучесть и хорошие литейные свойства. Это дает возможность получить из термитной стали всевозможные отливки сложной конфигурации.

Это дает возможность получить из термитной стали всевозможные отливки сложной конфигурации.

Высокая жидкотекучесть термитной стали позволяет отливать из нее небольшие сложные детали, которые обычным способом из стали отлить нельзя.

Высокие литейные качества термитной антикоррозийной стали позволяют с успехом отлипать из нее любые скульптурные композиции.

Читать: «Автогенная обработка». Термитная сварка. История развития, Краткие рекомендации по технике безопасности при термитной сварке рельсовых стыков, Кузнечный способ термитной сварки

Источник: Малкин Б.В. Термитная сварка

Термитная сварка — это… Что такое Термитная сварка?

- Термитная сварка

- способ сварки (См. Сварка), при котором для нагрева металла используется Термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.Лит.: Справочник по сварке, под ред. Е. В. Соколова, т. 2, М., 1961; Хренов К. К., Сварка, резка и пайка металлов, 4 изд.

, М., 1973.

, М., 1973.К. К. Хренов.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Термит

- Термиты

Смотреть что такое «Термитная сварка» в других словарях:

Термитная сварка — способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины. При использовании термита на основе алюминия соединяемые детали заформовывают… … Википедия

термитная сварка — Сварка, при которой для нагрева используется энергия горения термитной смеси [ГОСТ 2601 84] термитная сварка Сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла … Справочник технического переводчика

ТЕРМИТНАЯ СВАРКА — технологический процесс, при котором зазор между соединяемыми деталями, предварительно нагретыми до 400 700 .

С, заполняется металлическим расплавом, полученным при сгорании термита. Используется для сварки проводов, труб, рельсовых стыков … Большой Энциклопедический словарь

С, заполняется металлическим расплавом, полученным при сгорании термита. Используется для сварки проводов, труб, рельсовых стыков … Большой Энциклопедический словарьТЕРМИТНАЯ СВАРКА — способ образования неразъёмного соединения частей металлических изделий посредством их местного сплавления за счёт теплоты, получаемой при сгорании (см.). Этим способом соединяют провода, трубы, рельсовые стыки. Для горения термита используют… … Большая политехническая энциклопедия

Термитная сварка — 33. Термитная сварка Сварка, при которой для нагрева используется энергия горения термитной смеси Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

термитная сварка — технологический процесс, при котором зазор между соединяемыми деталями, предварительно нагретыми до 400 700°C, заполняется металлическим расплавом, полученным при сгорании термита.

Используется для сварки проводов, труб, рельсовых стыков. * * *… … Энциклопедический словарь

Используется для сварки проводов, труб, рельсовых стыков. * * *… … Энциклопедический словарьТермитная сварка — Thermit welding Термитная сварка. Метод сварки, который производит соединение металлов за счет нагрева благодаря экзотермической реакции между металлическим оксидом и алюминием, с или без приложения давления. Присадочный металл получается из… … Словарь металлургических терминов

термитная сварка — termitinis suvirinimas statusas T sritis chemija apibrėžtis Suvirinimas degančio termito šiluma. atitikmenys: angl. thermite welding rus. термитная сварка … Chemijos terminų aiškinamasis žodynas

ТЕРМИТНАЯ СВАРКА — сварка, при к рой для нагрева используется энергия горения термита. Различают Т. с. способом промеж уточного литья (соединение осуществляется заполнением зазора между деталями расплавл. металлом; используется при изготовлении сварно литых и… … Большой энциклопедический политехнический словарь

термитная сварка — [thermit welding] способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического Al или Mg и железной окалины.

При использовании термита на основе Al соединенные детали заформовывают… … Энциклопедический словарь по металлургии

При использовании термита на основе Al соединенные детали заформовывают… … Энциклопедический словарь по металлургии

Технология термитной сварки металлов

Сварка металлов сейчас широко применяется в производстве, строительстве, при проведении различных ремонтных работ. Наиболее распространенными ее разновидностями являются дуговая электрическая сварка, газовая, контактная сварка, однако есть еще и целый ряд других, которые имеют существенно меньшее распространение. Одним из подобных методов сварки является термитная сварка.

Термитная сварка – это технология сваривания металлов, при которой источником тепла является не горящий газ или же электрическая дуга, а нагретый до очень высокой температуры расплавленный металл, который образуется в результате горения так называемых термитов. Они представляют собой смеси металлов с оксидами других металлов и имеют порошкообразный вид.

В термитных смесях в качестве горючих материалов чаще всего используются те, окислы которых имеют высокую температуру образования (кремний, магний, алюминий). Поскольку для выделения теплоты при термитной сварке обязательно необходимо наличие большого количества кислорода, то его выделение обеспечивается за счет окислов металлов, которые имеют сравнительно небольшую температуру образования (медь, никель, марганец, железо). Чаще всего на практике в качестве источника кислорода используется железная окалина.

Поскольку для выделения теплоты при термитной сварке обязательно необходимо наличие большого количества кислорода, то его выделение обеспечивается за счет окислов металлов, которые имеют сравнительно небольшую температуру образования (медь, никель, марганец, железо). Чаще всего на практике в качестве источника кислорода используется железная окалина.

Для целей сварки самым важным считается алюминиевый термит. Он состоит из железной окалины с величиной зерна около одного миллиметра и металлического алюминия, имеющего форму порошка или же крупы с приблизительно таким же размером зерна. По своему внешнему виду алюминиевый термит – это грубозернистая сыпучая смесь, состоящая из черных зерен железной окалины и серебристых зерен алюминия.

Для того чтобы термитная смесь воспламенилась, необходимо, чтобы она имела температуру, превышающую 1300 градусов Цельсия. Чтобы настолько сильно ее разогреть, используются специальные электрозапальные устройства или же термитные спички. Следует заметить, что горение термитной смеси после воспламенения происходит весьма активно и быстро, распространяясь на весь ее объем.

Следует заметить, что горение термитной смеси после воспламенения происходит весьма активно и быстро, распространяясь на весь ее объем.

В течение нескольких секунд весь термит сгорает, причем точное время зависит от таких факторов, как размер зерен термитной смеси: чем они мельче, тем быстрее происходит сгорание. Для сжигания термита используются огнеупорные тигли. После того как находящаяся в них термитная смесь сгорает, там образуется жидкая сталь и сильно перегретый шлак, который состоит из оксида алюминия. Из одного килограмма термитной смеси получается 450 граммов шлака и 550 граммов расплавленной стали. Именно ею и соединяются свариваемые детали, причем во избежание выброса жидкого металла в месте сгорания термита нельзя допускать наличия влаги.

Что касается веса термитной порции, то она может быть различной и зависит, в первую очередь, от размеров изделия. На практике она составляет от нескольких сотен граммов до нескольких сотен килограммов. К примеру, для того, чтобы сварить нормальный рельсовый стык, необходимо использовать от

К примеру, для того, чтобы сварить нормальный рельсовый стык, необходимо использовать от 7 до 8 килограммов термита. Преимуществом термитной сварки рельсовых стыков является то, что она достаточно легко производится в полевых условиях, а результат сварки получается вполне надежным.

Технология термитной сварки используется в основном для сваривания рельсов, линий электропередач и связи, проводов, стыков арматуры. Кроме того, ее достаточно широко используют тогда, когда необходимо произвести ремонт крупных чугунных или стальных деталей. При этом для термитной сварки чугуна применяют специальный термит, содержащий большое количество ферросилиция. С помощью термита можно также изготавливать стальные отливки, причем даже в полевых условиях.

Все о сварке с термическим перемешиванием

Сварка плавлением включает в себя применение источника тепла для плавления двух отдельных кусков металла с целью их соединения. В зависимости от источника тепла качество сварки может варьироваться от плохого до хорошего, микроструктурная целостность может сохраняться, а прочность соединения может быть эффективной. Но трудно поддерживать высокий уровень всех этих аспектов. Сварка трением с перемешиванием (FSW) аналогична, с несколько более высоким сохранением целостности микроструктуры, но она выполняется с помощью вращающегося цилиндрического инструмента, который нагревает и пластифицирует материал за счет трения.Этот инструмент иногда может быть проблематичным для определенных типов металлов и соединений соединений.

В зависимости от источника тепла качество сварки может варьироваться от плохого до хорошего, микроструктурная целостность может сохраняться, а прочность соединения может быть эффективной. Но трудно поддерживать высокий уровень всех этих аспектов. Сварка трением с перемешиванием (FSW) аналогична, с несколько более высоким сохранением целостности микроструктуры, но она выполняется с помощью вращающегося цилиндрического инструмента, который нагревает и пластифицирует материал за счет трения.Этот инструмент иногда может быть проблематичным для определенных типов металлов и соединений соединений.

Недавняя инновация НАСА, называемая сваркой с термическим перемешиванием, объединяет различные аспекты этих двух процессов в более эффективную и универсальную систему соединения, которая позволяет избежать недостатков как сварки плавлением, так и сварки трением с перемешиванием, одновременно пользуясь преимуществами обоих процессов.

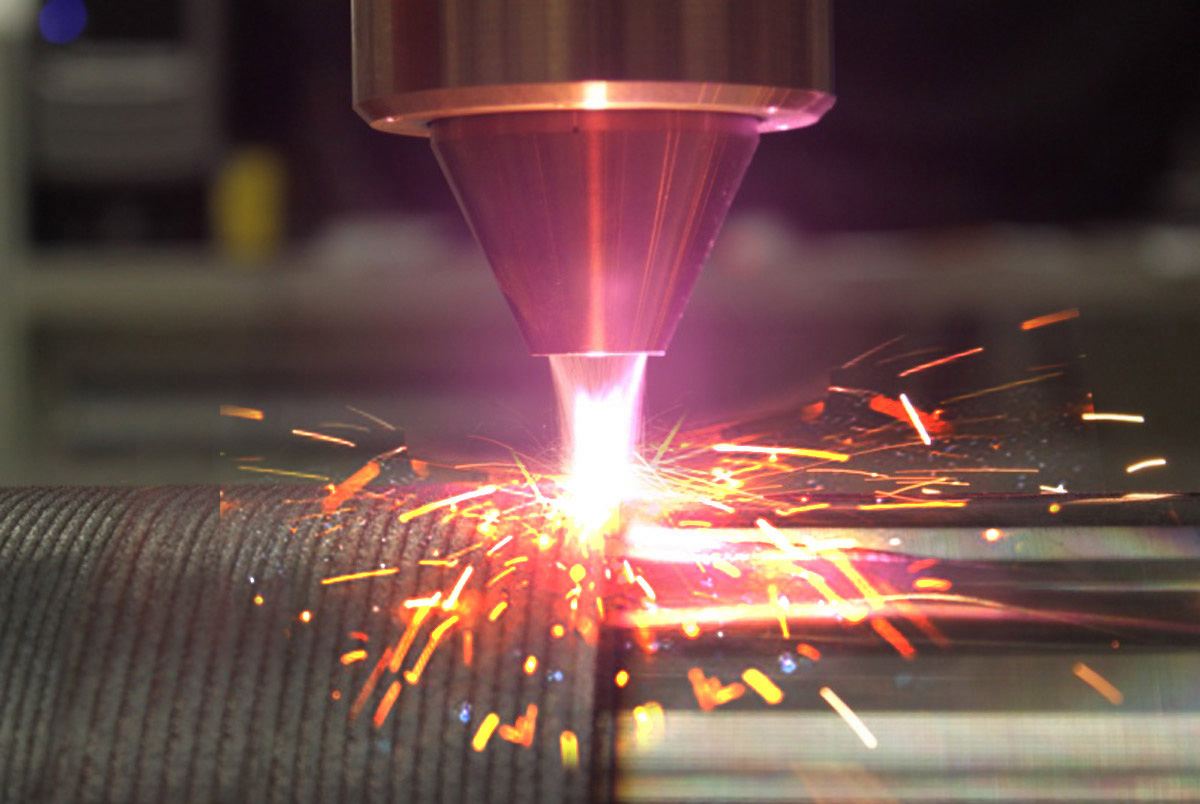

Основы сварки плавлением и трением с перемешиванием Сварка плавлением — это прямое нагревание стыка двух пластин или листов металла. Примеры включают дуговую сварку и лазерную сварку. Существует много различных типов сварки плавлением, поскольку источники тепла могут быть разными, и у каждого из них есть свои преимущества и недостатки. Например, при ручной дуговой сварке металлическим электродом получается относительно нечистый сварной шов, и ее должен выполнять человек, поскольку ее нельзя автоматизировать. Однако это дешевле, чем другие формы. Лазерная сварка может разрезать толстый и прочный металл и создавать очень чистые сварные швы в полностью автоматизированном процессе, но лазер очень дорог в приобретении и обслуживании.

Примеры включают дуговую сварку и лазерную сварку. Существует много различных типов сварки плавлением, поскольку источники тепла могут быть разными, и у каждого из них есть свои преимущества и недостатки. Например, при ручной дуговой сварке металлическим электродом получается относительно нечистый сварной шов, и ее должен выполнять человек, поскольку ее нельзя автоматизировать. Однако это дешевле, чем другие формы. Лазерная сварка может разрезать толстый и прочный металл и создавать очень чистые сварные швы в полностью автоматизированном процессе, но лазер очень дорог в приобретении и обслуживании.

При сварке трением с перемешиванием выделяется тепло за счет трения. Цилиндрический инструмент с зондом на заплечике входит в шарнир, где он вращается, генерируя тепло от трения. Как только нагрев будет достаточным, металл пластифицируется, и вращающийся наконечник работает, чтобы смешать обе стороны соединения вместе, соединяя стороны. Затем инструмент следует за линией соединения, продолжая процесс до тех пор, пока вся линия не будет соединена. Сварка трением с перемешиванием обеспечивает чистый сварной шов и может работать с металлами со сложным микроструктурным составом, такими как сталь или нержавеющая сталь.Однако из-за комбинации штифта и заплечика существуют ограничения по скорости при сварке трением с перемешиванием.

Сварка трением с перемешиванием обеспечивает чистый сварной шов и может работать с металлами со сложным микроструктурным составом, такими как сталь или нержавеющая сталь.Однако из-за комбинации штифта и заплечика существуют ограничения по скорости при сварке трением с перемешиванием.

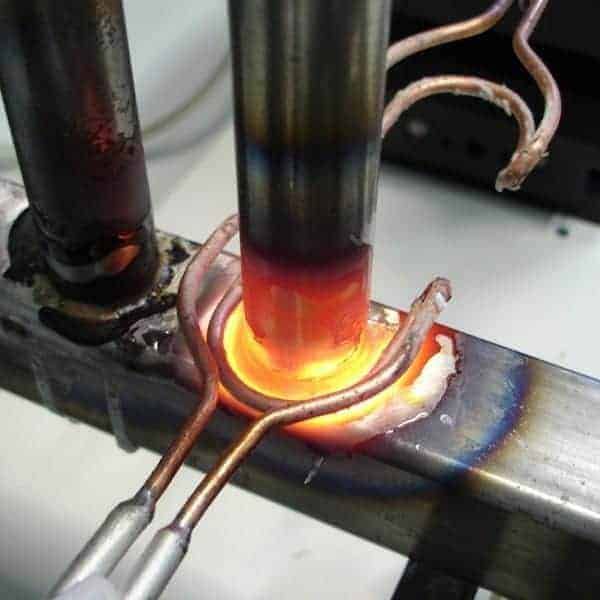

Тепловая сварка с перемешиванием — это сочетание тепловыделяющих свойств сварки плавлением и перемешивающих свойств сварки трением с перемешиванием. Во-первых, источник тепла, которым может быть плазменная горелка, лазер или любой другой источник, используемый при сварке плавлением, нагревает металл до точки пластификации. Также можно использовать процессы индукционного нагрева.Затем перемешивающий инструмент с наконечником вдавливается в поверхность стыка и вращается вдоль линии стыка, смешивая две стороны вместе и создавая прочное соединение.

Преимущества и недостатки термической сварки с перемешиванием Поскольку и нагрев, и соединение контролируются отдельно, производители могут гибко использовать этот процесс. Он может быть полностью автоматизирован или сочетать автоматизацию и ручной труд. Он также может с большей легкостью соединять разнородные металлы или металлические сплавы.Сварной шов будет невероятно чистым, потому что рекристаллизация, вызванная вращающимся инструментом, будет контролироваться, но пластификация металла будет намного быстрее из-за альтернативного источника тепла.

Он может быть полностью автоматизирован или сочетать автоматизацию и ручной труд. Он также может с большей легкостью соединять разнородные металлы или металлические сплавы.Сварной шов будет невероятно чистым, потому что рекристаллизация, вызванная вращающимся инструментом, будет контролироваться, но пластификация металла будет намного быстрее из-за альтернативного источника тепла.

Сварка с термическим перемешиванием была изобретена НАСА и предназначалась для использования в аэрокосмической отрасли. До сих пор это была основная отрасль, в которой использовалась сварка с термическим перемешиванием. Однако его можно легко адаптировать практически к любой отрасли, в которой используются другие виды сварки.Судостроение, топливные баки, автомобильные детали и конструкции, строительство и железнодорожное производство — все используют сварку плавлением или сварку трением с перемешиванием, а для определенных применений, где требуется повышенная скорость при сохранении точности допусков, сварка с термическим перемешиванием может быть хорошей альтернативой.

Прочие сварочные изделия

Больше от Custom Manufacturing & Fabricating

Thermit Welding — обзор

8.7.2 Углеродистая сталь для применения в конструкциях

Вообще говоря, нелегированные стали, используемые в строительных работах (мосты, здания, сооружения и судостроение), делятся на две категории: низкоуглеродистые стали (до 0.25% C) в виде пластин и профилей, используемых для сварных конструкций, и из более углеродистой стали (0,5–0,7% C) для арматуры прутков и рельсов. Вторая категория составляет около одной трети общего тоннажа Великобритании, хотя эта цифра время от времени меняется. Рельсы соединяются стыковой сваркой оплавлением на транспортируемые отрезки, а полевые соединения выполняются электродами с низким содержанием водорода или термитной сваркой. Сварка термитом также используется для соединений, которые не поддаются стыковой сварке оплавлением, например, в точках и на изгибах.

Арматурный стержень сваривается электродами с низким содержанием водорода и предварительным нагревом 100–250 ° C. Руководство по процедуре дано в стандарте AWS D12-1.

Руководство по процедуре дано в стандарте AWS D12-1.

Обычная углеродистая сталь является предпочтительным материалом для основных (около 90%) строительных работ. Более высокие классы прочности на растяжение требуются, когда напряжение является определяющим фактором — например, на узловых участках морских сооружений — но там, где прогиб является ограничивающим фактором, повышенная прочность на растяжение не дает никаких преимуществ. То же самое относится к сварным деталям, где усталостная нагрузка является основным фактором при проектировании.

Как углеродистые, так и высокопрочные конструкционные стали указаны в BS 4360 и в ряде спецификаций ASTM, некоторые из которых сгруппированы в соответствии с областями применения, например, ASTM A709 для перемычек. BS 4360 был частично заменен европейским стандартом EN 10 025, который распространяется на нелегированные стали с пределом прочности на растяжение в диапазоне от 310 Н мм -2 до 690 Н мм -2 и который был опубликован в 1990 году. указанные составы и свойства типичных марок EN 10 025, а в таблице 8.6 — аналогичный список тех марок BS 4360, которые не были заменены. Механические свойства указаны для профилей толщиной до 150 мм.

указанные составы и свойства типичных марок EN 10 025, а в таблице 8.6 — аналогичный список тех марок BS 4360, которые не были заменены. Механические свойства указаны для профилей толщиной до 150 мм.

Таблица 8.5. Выбранные марки конструкционной стали в соответствии с европейским стандартом EN 10025

| Марка | Тип раскисления * | Химический состав (макс.%) | Предельное напряжение (Н мм — 2 ) | Предел текучести (Н мм — 2 ) с | Удлинение | Удар по Шарпи V | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | P | с | N | Температура (° C) | Дж | |||||

| Fe 360 B | FU | 0. | 0,055 | 0,055 | 0,011 | 340–470 | 195 | 22 | 20 | 27 | ||

| Fe 360 D2 | F104 | 0,045— | 340–470 | 195 | 22 | — 20 | 27 | |||||

| FE 430 B | FN | 0,25 | 0,055 | .055 | 0,011 | 400–540 | 225 | 18 | 20 | 27 | ||

| Fe 430 D2 | FF | 0,21 | 0,045 | 0,045 | 225 | 18 | — 20 | 27 | ||||

| Fe 510 B | FN | 0,27 | 1,7 | 0,6 | 0,055 | 0,055 | 0,055 | 18 | 20 | 27 | ||

| Fe 510 D2 | FF | 0.24 | 1,7 | 0,6 | 0,045 | 0,045 | — | 470–630 | 295 | 18 | — 20 | 27 |

| Fe 510 DD | Fe 510 DD | 0,6 | 0,045 | 0,045 | — | 470–630 | 295 | 18 | — 20 | 40 | ||

Таблица 8. 6. Конструкционная сталь по BS 4360: 1990

6. Конструкционная сталь по BS 4360: 1990

| Сорт (%) | Химический состав (%) | Предел прочности (Н мм — 2 | Предел текучести | Удлинение (%) | Удар по Шарпи V | Условия поставки * | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C max | Si | Mn max | P max | S max | Nb | V | Предел толщины (мм) | Н мм -2 | Температура (° C) | Дж | |||||||||||||||

| 40 EE | 0.16 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | — | — | 340–500 | 150 | 205 | 25 | –50 | 27 | 900 EE0,16 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | — | — | 430–580 | 150 | 225 | 23 | 900–2 |

| 50 EE | 0. 18 18 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | 0,003–0,1 | 0,003–0,1 | 490–640 | 150 | 305 | 20 | ||||||||||||||

| 50 F | 0,16 | 0,1–0,5 | 1,5 | 0,025 | 0,025 | 0,003–0,08 | 0,003–0,1 | 490–640 | 40104 | 27 | Q&T | ||||||||||||||

| 55 C | 0.22 | 0,6 макс. | 1,6 | 0,04 | 0,04 | 0,003–0,1 | 0,003–0,2 | 550–700 | 25 | 430 | 19 | 0 | 0 | ||||||||||||

| 55 EE | 0,22 | 0,1–0,5 | 1,6 | 0,04 | 0,03 | 0,003–0,1 | 0,003–0,2 | 550–700 | 63 | 400–0105 | 27 | N | |||||||||||||

| 55 F | 0.16 | 0,1–0,5 | 1,5 | 0,025 | 0,025 | 0,003–0,08 | 0,03 / 0,1 | 550–700 | 40 | 415 | 19 | –60 T | |||||||||||||

Для конструкционной стали характерно то, что испытания на растяжение и другие испытания проводятся на образцах, которые представляют собой отливку или партию, тогда как для стали для котлов и сосудов высокого давления испытания проводятся на каждой пластине.

Другие стандарты охватывают свойства сквозной толщины и атмосферостойкость.BS 6870 определяет три класса приемлемости для пластичности по всей толщине: Z15, Z25 и Z35, где число представляет собой минимальное среднее процентное уменьшение площади для трех поперечных испытаний. Стали с такими свойствами продаются как стали Hyzed .

Погодостойкая сталь используется для изготовления мостов и зданий со стальным каркасом, особенно в США и, в меньшей степени, в Великобритании. Эти стали содержат небольшое количество меди, а иногда и хрома, и при воздействии умеренных атмосферных условий на поверхности образуется защитный слой ржавчины.У них есть преимущество в том, что они требуют меньшего обслуживания, но ржавый вид не всегда приемлем.

Требования к предварительному нагреву для нелегированных конструкционных сталей (и этот термин включает микролегированный и контролируемый прокатный лист) указаны в Великобритании в BS 5135. В этом документе для определения предварительного нагрева используются четыре переменных: содержание водорода в наплавленном шве, углеродный эквивалент стали, общая толщина стыка и тепловложение в кДж · мм — 1 Категории содержания водорода соответствуют рекомендациям IIW (Раздел 8. 5.3), равно как и углеродный эквивалент (уравнение 8.6). Общая толщина — это сумма толщины листа, соединяемого сварным швом. На основе этих переменных графики или таблицы показывают минимальную температуру предварительного нагрева и промежуточного прохода.

5.3), равно как и углеродный эквивалент (уравнение 8.6). Общая толщина — это сумма толщины листа, соединяемого сварным швом. На основе этих переменных графики или таблицы показывают минимальную температуру предварительного нагрева и промежуточного прохода.

Кодекс AWS Dl.l для сварки конструкций предлагает более простой подход к проблеме. Здесь переменными являются стандарт и марка ASTM, процесс сварки и толщина листа. Электроды с покрытием делятся на две категории: с низким содержанием водорода и другие. Требуемый предварительный нагрев указан в таблице как функция этих переменных.Например, предварительный нагрев для простой углеродистой стали с пределом прочности до 30 фунтов на квадратный дюйм и толщиной менее 19 мм (3/4 дюйма) равен нулю, а для толщины от 19 до 38 мм, 66 ° C и так далее.

Предварительный нагрев является обременительным и дорогостоящим требованием при сварке больших конструкций, поэтому процессы и процедуры, снижающие или устраняющие требования к предварительному нагреву, являются весьма предпочтительными.

Методы сварки термопластов — TWI

Знание профессии 55

Цель данной статьи — дать обзор разнообразных технологий, доступных в промышленности для термического соединения термопластов, включая термопластичные эластомеры (TPE).

Используемые методы можно разделить на три отдельные группы в зависимости от метода, используемого для нагрева сварного шва. Это:

- с механическим движением,

- от внешнего источника тепла

- от электромагнетизма

Методы сварки, при которых тепло выделяется за счет механического движения

Линейная вибрация

При линейной вибрационной сварке соединяемые детали контактируют под давлением перед тем, как притирать друг к другу линейным возвратно-поступательным движением.Возникающее трение плавит материал на границе раздела, после чего вибрация прекращается; затем детали выравниваются и удерживаются вместе, пока сварной шов не затвердеет.

Большинство термопластов можно сваривать с помощью этой технологии, которая широко используется в автомобильной промышленности для соединения таких компонентов, как двухкомпонентные бамперы, топливные баки, коллекторы, задние фонари и внутренние дверные панели.

Отжим

При вращательной сварке области соединения всегда круглые, а движение — вращательное.Этот метод используется в самых разных областях, таких как производство полиэтиленовых поплавков, аэрозольных баллонов, трансмиссионных валов, труб и фитингов из ПВХ.

Ультразвуковой

Ультразвуковая сварка включает использование высокочастотной механической энергии для размягчения или плавления термопласта на линии соединения. Соединяемые детали удерживаются вместе под давлением, а затем подвергаются ультразвуковым колебаниям, обычно с частотой 20 или 40 кГц. Ультразвуковая сварка — это быстрый процесс, время сварки обычно составляет менее секунды, и его можно легко автоматизировать.Это популярный выбор для сборки компонентов на автомобильном, медицинском, электронном и упаковочном рынках.

Техника сварки с использованием внешнего источника тепла

Конфорка

Сварка горячей пластиной, возможно, является самым простым методом соединения пластмасс, который используется в различных областях, начиная от небольших автомобильных резервуаров для жидкости и заканчивая трубопроводами диаметром более 1000 мм.

Метод включает нагревание концов соединяемых деталей относительно электрически нагреваемой плиты до тех пор, пока они не станут достаточно расплавленными.Затем пластина нагревателя снимается и детали прижимаются друг к другу. Далее следует цикл охлаждения, позволяющий сварному шву набрать прочность.

Горячий стержень и импульс

Этот метод в основном используется для соединения термопластичных пленок толщиной менее 0,5 мм. Принцип его работы заключается в том, что если две пленки прижать к нагретому металлическому стержню, они размягчатся и позволят соединиться между собой. Время сварки короткое, около двух секунд для пленки 100 мкм.

Принцип импульсной сварки тот же.Здесь тепло исходит от кратковременного выброса электрической энергии через никель-хромовую проволоку, срабатывающую при сжатии пленок. Этот метод используется в упаковке для быстрого запечатывания полиэтиленовых пакетов.

Горячий газ

При сварке термопластов горячим газом соединяемые детали, обычно листы толщиной до 30 мм, подготавливаются в виде V-образного или Т-образного стыка перед тем, как поток горячего газа направляется в область стыка. Это вызывает плавление области соединения, а также расходуемого присадочного стержня из того же полимера, что и соединяемые детали.Сварной шов образуется путем сплавления стыка с присадочным материалом.

Это вызывает плавление области соединения, а также расходуемого присадочного стержня из того же полимера, что и соединяемые детали.Сварной шов образуется путем сплавления стыка с присадочным материалом.

Основным преимуществом сварки горячим газом является легкость переноски оборудования. Однако этот процесс идет медленно, и качество сварки во многом зависит от навыков оператора. Для достижения высоких стандартов рекомендуется обучение и сертификация операторов.

Экструзия

Экструзионная сварка похожа на сварку горячим газом, но имеет некоторые характерные преимущества и недостатки.Расплавленный термопластичный наполнитель подается в шовную заготовку из цилиндра ручного мини-экструдера на базе электродрели. Расплавленный материал выходит из башмака из ПТФЭ, форма которого соответствует свариваемому профилю. На передней кромке башмака используется поток горячего газа для предварительного нагрева подложки перед нанесением расплавленного материала, обеспечивая достаточное количество тепла для образования сварного шва.

Этот процесс обычно используется для сборки крупных производств, таких как резервуары для хранения химикатов, с толщиной стенок до 50 мм.

Сварочные методы, использующие непосредственно электромагнетизм.

Резистивный имплант

Это включает захват электропроводящего имплантата между двумя соединяемыми частями перед подачей сильного электрического тока, вызывающего резистивный нагрев. По мере нагрева имплантата окружающий его термопластический материал размягчается и плавится. Приложение давления обеспечивает сплавление расплавленных поверхностей с образованием сварного шва.

Широко используемым применением резистивной сварки имплантатов является электросварка для соединения термопластичных труб с использованием специально разработанных муфт, содержащих встроенную электронагревательную спираль.

Индукция

Индукционная сварка аналогична резистивной сварке имплантата, поскольку имплантат обычно требуется на линии соединения. Однако в этом процессе рабочая катушка, подключенная к высокочастотному источнику питания, размещается близко к стыку. Когда через рабочую катушку проходит электрический ток высокой частоты, создается динамическое магнитное поле, поток которого взаимодействует с имплантатом. В имплантате индуцируются вихревые токи, нагревая его и окружающую область сустава.

Высокая частота (диэлектрик)

Высокочастотная (диэлектрическая или радиочастотная) сварка основана на способности соединяемого пластика выделять тепло в быстро меняющемся электрическом поле.Следовательно, метод обычно ограничивается ПВХ, EVA и полиуретанами.

Во время процесса соединяемые детали подвергаются высокочастотному электрическому полю, приложенному между двумя металлическими стержнями. Динамическое электрическое поле вызывает вибрацию молекул в пластике. Часть результирующего колебательного движения преобразуется в тепловую энергию, в результате чего материал нагревается.

Продукция, производимая методом высокочастотной сварки, включает канцелярские кошельки, надувные изделия, брезент и пакеты для крови.

Инфракрасный

Во время инфракрасной сварки соединяемые детали находятся в непосредственной близости от плиты с электрическим нагревом. Техника аналогична сварке горячей пластиной, хотя физический контакт с источником тепла отсутствует. По прошествии достаточного времени детали расплавляются, и их можно прижать друг к другу для образования сварного шва.

Инфракрасная сварка обычно выполняется быстрее, чем сварка горячим листом, при этом время сварки сокращается примерно на 50%.Тот факт, что нагрев достигается без физического контакта, исключает возможность попадания загрязнений в сварной шов с поверхности горячей пластины. Техника используется для соединения труб из термопласта.

Лазер

В технике лазерной сварки используется сфокусированный пучок интенсивного излучения, обычно в инфракрасной области электромагнитного спектра, для плавления пластмассы в области соединения. Тип используемого лазера и характеристики поглощения пластика определяют возможную степень сварки.

Прозрачная сварка Clearweld®, недавно запатентованная TWI, использует бесцветную среду, поглощающую инфракрасное излучение, на стыке двух пропускающих пластиков. Таким образом, два оптически прозрачных пластика можно сваривать лазером с почти невидимым стыком.

Лазерная сварка имеет преимущество в том, что это быстрый, чистый, бесконтактный процесс, который генерирует минимальные вспышки и искажения.

См. Дополнительную информацию о сварке и испытаниях пластмасс или свяжитесь с нами.

Что такое сварка? — Определение, процессы и типы сварных швов

Сварка — это производственный процесс, при котором две или более детали сливаются вместе с помощью тепла, давления или обоих, образуя соединение по мере охлаждения.Сварка обычно применяется к металлам и термопластам, но также может применяться к дереву. Готовое сварное соединение может называться сварной конструкцией.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Некоторые материалы требуют использования определенных процессов и методов. Число считается « несвариваемым », термин, который обычно не встречается в словарях, но полезен и информативен.

Соединяемые детали называются исходным материалом . Материал, добавленный для формирования соединения, называется наполнителем или расходным материалом . По форме эти материалы могут быть названы основной пластиной или трубой, присадочной проволокой, плавящимся электродом (для дуговой сварки) и т. Д.

Расходные материалы обычно выбираются так, чтобы они были похожи по составу на основной материал, таким образом, образуя однородный сварной шов, но бывают случаи, например, при сварке хрупких чугунов, когда используется наполнитель с совершенно другим составом и, следовательно, свойствами.Эти сварные швы называют неоднородными.

Готовый сварной шов может называться сварной конструкцией .

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

В комплекте:

- Как работает сварка?

- Общие конфигурации шарниров

- Виды сварных соединений

- Источники энергии

- Различные типы и для чего они используются

- Услуги

- Где используется?

Соединительные металлы

В отличие от пайки и пайки, при которых не плавится основной металл, сварка представляет собой процесс с высокой температурой плавления основного материала.Обычно с добавлением наполнителя.

Нагрев при высокой температуре вызывает образование сварочной ванны из расплавленного материала, которая охлаждается, образуя соединение, которое может быть прочнее, чем основной металл. Давление также можно использовать для создания сварного шва, либо вместе с нагревом, либо отдельно.

Он также может использовать защитный газ для защиты расплавленного металла и присадочного металла от загрязнения или окисления.

Соединение пластмасс

При сварке пластмасс также используется тепло для соединения материалов (хотя и не в случае сварки растворителем), и выполняется в три этапа.

Во-первых, поверхности подготавливаются перед приложением тепла и давления и, наконец, материалам дают остыть для плавления. Способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева, в зависимости от конкретного используемого процесса.

Соединение дерева

При сварке древесины для соединения материалов используется тепло, выделяемое трением. Соединяемые материалы подвергаются сильному давлению, прежде чем линейное движение трения создает тепло для соединения деталей друг с другом.

Это быстрый процесс, который позволяет соединить древесину без клея и гвоздей за считанные секунды.

стыковое соединение

Соединение между концами или краями двух частей, образующих угол между собой 135–180 ° включительно в области соединения.

Т-образный шарнир

Соединение между концом или краем одной части и лицевой стороной другой части, при этом части составляют угол друг к другу от более 5 до 90 ° включительно в области соединения.

Угловой шарнир

Соединение между концами или краями двух частей, образующих угол друг к другу более 30, но менее 135 ° в области соединения.

Кромочный стык

Соединение краев двух частей под углом от 0 до 30 ° включительно в области стыка.

Крестообразный шарнир