Термическая сварка. Сущность термитной сварки.

Сварка является одним из основных способов получения соединения неразъемного. В большинстве случаев, она выступает единственным способом, с помощью влияния которого можно получить такое прочное соединение. Создать максимально приближенные заготовки и по размерам и по формам можно с помощью сварки. Вы можете создать даже такие конструкции, которые не будут отличаться от новых конструкций машин. Отлично подойдет термическая сварка.

С помощью термического соединения конец и первой, и второй детали нагревают при помощи специального прибора, в течение некоторого времени, до тех пор, пока не дойдет до максимально нужной температуры. Затем детали прижимают друг к другу с небольшим усилием. Таким образом, шов, возникший в результате стыка, делает конструкцию очень прочной.

Сварке подвергаются абсолютно любые неметаллы и металлы, имеющие любую толщину, да и в любом положении пространства будь то в космосе, на земле или в воде.

С помощью термического соединения, которые получаются с использованием термического соединения, характерны тем, что имеют высокие механические свойства, низкую трудоемкость, небольшой расход металла, невысокую себестоимость.

Препятствия, которые могут не позволить состыковаться деталям следующие:

- — адгезионные пленки;

- — оксидные пленки;

- — неровности на поверхности заготовок.

Для того, чтобы получить сварное соединение необходимо использовать энергию извне. В связи с этим все виды сварки можно разделить на три группы:

- — сварка плавлением;

- — сварка давлением;

- — сварка и плавлением и давлением.

Околошовная зона отличается тем, что влияния нагрева высоких температур охлаждения и плавления происходят неравномерно и кратковременно.

Когда металл переходит в состояние из жидкого в твердое, то могут образоваться кристаллы. Такой процесс носит название кристаллизации.

Чем быстрее охлаждается сварочная ванна, тем тонким будет кристаллический слой и меньше будут размеры зерен. Зона сплавления имеет мелкие кристаллы.

Зона сплавления имеет мелкие кристаллы.

Зона, где происходит термические влияния, характеризуется тем, что происходит увеличение кристаллов и их слияние с зернами основного металла.

Околошовная зона и ее размеры зависят от того, какой вид термического соединения, скорость проведения, режим, химический состав, физические свойства.

Процесс термического соединения, в результате которого свариваются металлические детали жидким металлом определенного химического состава. Сущность реакции термической заключается в том, что алюминий имеет способность восстановления окислов металлов с весьма значительным выделением тепла.

Тепло, выделившееся в результате этой реакции, сравнительно долгое время может сохранить металл в состоянии жидком, что дает возможность использовать его для целей технологических.

Какие условия необходимы для того, чтобы началась термическая реакция?

- — Термическую шихту необходимо рассчитать так, чтобы в ходе реакции смогло выделиться количество тепла, которое необходимо для перегрева и расплавления конечных продуктов в реакции.

- — Компоненты термитной шихты: окислы железа, алюминиевый порошок должно быть достаточно мелкими и хорошо перемешанными.

- — Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350°. после чего термитная реакция быстро распространится на всю шихту.

Применение термического соединения в зоне трамвайного хозяйства

Зона стыков рельсов и их сварка помогут радикально решить проблему с токами блуждающими, которые наносят немалый ущерб подземной металлической коммуникации.

Бесстыковой путь позволит вам уменьшить затраты по текущему содержанию пути, увеличит скорость движения транспорта рельсового, уменьшит шум и удлинит срок службы состава.

Из всех способов термического соединения — промежуточного литья, кузнечного, комбинированного, «дуплекс» стал таким, который смог получить наиболее широкое распространение.

В связи с тем, что произошло массовое применение термического соединения на транспорте, появилась потребность в улучшение стыка сварного. Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Условия, для проведения термической реакции

Для того, чтобы осуществлена реакция между окислителем и восстановителем, нужно наличие некоторых условий, таких как химическая чистота компонентов термической шихты. Восстановителем в данном случае будет алюминий в состоянии порошкообразном, а окислителем будет порошок окалины железной.

Оказание огромного влияния на реакцию измельченными составляющими термической шихты, как раз и приведет к правильному завершению.

Если же будут отклонения от пределов, которые были указаны, то это приведет к нарушениям нормального соотношения окислителя и восстановителя. А это в свою очередь приведет к тому, что снизится ее калорийность. Все это окажет негативные влияния на качество сварки.

Для того, чтобы реакция между зонами — окалиной железной и алюминием осуществилась, необходима, чтобы термическая шихта была нагрета до той температуры, когда может воспламениться. Обычно такая температура для подобного сплава равна 1360°. Это является критической точкой, которая оказывает влияния на начало термической реакции.

Обычно такая температура для подобного сплава равна 1360°. Это является критической точкой, которая оказывает влияния на начало термической реакции.

Термохимические процессы, которые протекают медленно, являются безопасными, но они могут стать причиной такого влияния, что снизит теплотворную способность термита. В связи с этим, хранить его долго не рекомендуется.

Применение термита

Термит широко используют в совершенно разных отраслях хозяйства. Его используют для того, чтобы сваривать стальные и чугунные конструкции, а также арматуру, также есть возможность сваривать провода и трубы контактной сети, а также провода высоковольтных линий электропередач.

В технической литературе есть немало способов применения сварки:

- — производство крупных деталей, которые состоят из нескольких деталей, таких как коленчатые валы, рулевые рамы судов, приварка лопастей к гребным валам;

- — восстановление цилиндров прессов, колон кузнечных прессов, поршневых штоков, роторных валов, а также те ведущие реверсивные шестерни прокатных станов, всевозможные станины — клети прокатных станов, станины пресса и главные станины;

- — ремонт чугунного оборудования: шлаковые ковши, поддоны, изложницы.

Термическую сварку деталей крупногабаритных лучше всего производить в цехе литейном, где вы найдете достаточно необходимого технологического оборудования, а также немало грузоподъемных механизмов.

Сварка термическая больших размеров чугунных деталей может дать немалый экономический эффект, особенно оказывает влияния не восстановление технологического оборудования производства металлургического: различных поддонов, ковшей, изложниц, а также станин.

Когда вы приступите к термической сварке изделий из чугуна, не забудьте учесть влияния чувствительности к температурным изменениям.

Когда чугун нагревается выше критической точки и охлаждается очень быстро, он становится хрупким.

Важнейшее условием термического соединения является не что иное, как предварительный подогрев.

Похожие статьиособенности процесса и его преимущества

В наше время разработано множество технологических методов, позволяющих проводить соединение металлических деталей друг с другом. Не последнее место занимает термитная сварка – технология, которая обладает большим количеством преимуществ, совмещая в себе отменную эффективность и невысокую себестоимость. Благодаря этому, такая методика получила достаточно широкое распространение в сфере тяжелой промышленности и строительства.

Не последнее место занимает термитная сварка – технология, которая обладает большим количеством преимуществ, совмещая в себе отменную эффективность и невысокую себестоимость. Благодаря этому, такая методика получила достаточно широкое распространение в сфере тяжелой промышленности и строительства.

Стоит отметить, что в отличие от других способов сварки, данная технология максимально автономна. Другими словами, ее можно использовать при работе на объектах, которые отдалены от источников электропитания, необходимых для подключения привычных видов сварочного оборудования – инверторов или полуавтоматов. При этом с ее помощью можно сваривать различные виды металлов, например, нержавеющую сталь, чугун и некоторые виды изделий из алюминия.

В этом материале мы расскажем о некоторых особенностях проведения термитной сварки. Кроме того, вы узнаете о ее главных преимуществах и нюансах, на которые необходимо обратить внимание.

Что представляет собой термитная сварка?

Это метод соединения металлических деталей, основанный на применении термита – специальной порошкообразной смеси, которая содержит в своем составе алюминий и оксиды металлов. Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к созданию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к созданию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

В настоящее время эта методика применяется для соединения самых различных изделий из металла, в том числе труб, кабелей, проводов, элементов заземляющего контура и прочих. Особое место при этом отводится работам, проводимым при установке железнодорожных рельсов. Технология применения термита позволяет надежно соединять рельсы друг с другом, без необходимости применения электродугового метода, нуждающегося в наличии поблизости источника электропитания. При этом возможностей газового сварочного оборудования было бы недостаточного для сваривания столь толстых и плотных деталей, как рельсы. Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

подготовка процесса

Для кабеля:

В целом, методика применения термита на основе алюминия и оксидов металлов является востребованной, но, как и сварка взрывом, используется лишь в тех случаях, когда в этом есть особая необходимость.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут.

При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков). - Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику.

Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности. Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва.

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Термитная сварка

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Термитная сварка

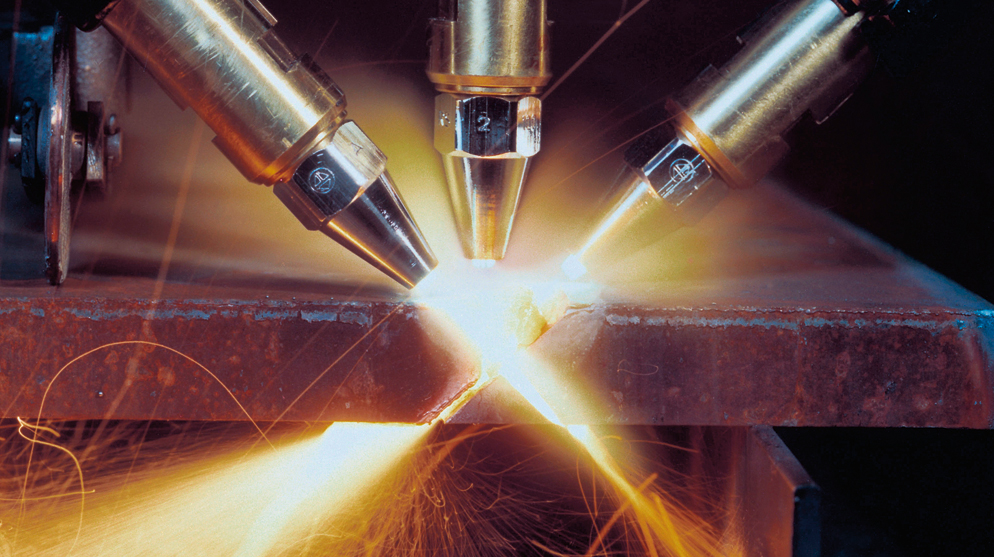

Термитная сварка — процесс сварки металлических деталей жидким металлом заданного химического состава, получаемого в результате термитной (алюминотермической) реакции. Сущность термитной реакции заключается в том, что алюминий способен восстанавливать окислы металлов со значительным выделением тепла, в результате чего происходит изменение потенциального состояния энергии и рекристаллизация компонентов, участвующих в процессе:

Значительное количество тепла, выделяемого при термитной реакции, длительное время сохраняет металл в жидком перегретом состоянии и дает возможность использовать его для технологических целей.

В отличие от обычного процесса горения термитная реакция может происходить в замкнутых системах или даже в вакууме, так как реакция происходит за счет кислорода, содержащегося в окислах металлов.

Термитный процесс с железо-алюминиевым составом протекает в соответствии со следующей зависимостью:

Основным высококалорийным горючим, применяющимся в термитных Смесях, является алюминий. После кислорода и кремния алюминий является самым распространенным элементом земной коры и составляет около 8% массы Земли (железо 4,7%).

Принцип получения трудновосстанавливаемых металлов из их окислов впервые был выдвинут крупнейшим русским ученым-химиком, основоположником современной физической химии Н Н. Бекетовым. В 1865 г. в своей докторской диссертации «Исследования над явлениями вытеснения одних элементов другими» Бекетов превратил этот принцип в научную теорию, заложив основу алюминотермии. Он установил, что алюминий обладает очень большой активностью, соединяясь с кислородом, и что при определенных условиях алюминий легко восстанавливает из окислов другие металлы, стоящие правее его в таблице напряжений химических элементов.

Сварочный термит состоит из порошкообразного металлического алюминия и окислов железа в виде окалины (технологического отхода горячей обработки стали), а также различных присадок, вводимых в шихту для легирования получаемой стали.

Какие условия необходимы для начала термитной реакции?

1 Термитная шихта должна быть рассчитана так, чтобы в ходе реакции выделилось необходимое количество тепла для расплавления и перегрева конечных продуктов термитной реакции

2. Компоненты термитной шихты: алюминиевый порошок и окислы железа должны быть мелких фракций и тщательно перемешаны.

3. Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350o. после чего термитная реакция быстро распространится на всю шихту.

В результате термитной реакции, которая в течение 15—30 сек. протекает очень активно, образуются металл (около 50% от первоначального веса термитной шихты) и шлак.

В процессе термитной реакции часть тепла расходуется на нагревание стенок тигля, лучеиспускание и т. д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того, чтобы расплавить шихту и перегреть продукты реакции — жидкий металл и шлак до 2600—2700o. Это обусловливает возможность

получения чистого металла, так как благодаря значительной разнице в удельных весах жидкий шлак всплывает на поверхность, а металл опускается на дно тигля.

д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того, чтобы расплавить шихту и перегреть продукты реакции — жидкий металл и шлак до 2600—2700o. Это обусловливает возможность

получения чистого металла, так как благодаря значительной разнице в удельных весах жидкий шлак всплывает на поверхность, а металл опускается на дно тигля.

Качество термитного металла определяется физико-химическими свойствами компонентов шихты.

Для получения металла (стали) нужного химического состава в шихту вводят в измельченном состоянии легирующие материалы: ферромарганец, ферромолибден, ферротитан, феррованадий, углерод и т. д.

Измельченная легирующая присадка закладывается в тигель вместе с термитными компонентами.

Участие легирующих элементов в термитной реакции очень многообразно: они легируют термитную сталь, раскисляют и рафинируют ее. Кроме того, они частично теряются — испаряются и переходят в шлак.

Ценные ферросплавы (ферротитан, феррованадий и др. ) повышают прочность термитной стали, так как в ходе реакции, находясь в жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

) повышают прочность термитной стали, так как в ходе реакции, находясь в жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

Длительность термитной реакции oт момента зажигания термита до ее окончания и полного отделения металла от шлака находится в прямой зависимости от количества сжигаемого термита и колеблется от 15 до 40-50 сек.

При одновременном сжигании больших количеств термита реакция протекает с относительно небольшими потерями тепла.

Термитные смеси в зависимости от их назначения можно условно разделить на следующие группы;

1) элементарная термитная смесь — железная окалина плюс алюминиевый порошок в стехиометрическом соотношении;

2) термит для сварки рельсовых стыков. В шихту вводится стальной наполнитель — мелкие кусочки малоуглеродистой проволоки или стальная малоуглеродистая стружка, ферромарганец и порошкообразный графит,

3) термит для сварки легированных сталей. В качестве присадки используются ферротитан, феррованадий и др.;

В качестве присадки используются ферротитан, феррованадий и др.;

4) термит для сварки чугуна. В присадку вводится значительное количество кремния. Марганец исключается. Высокое содержание кремния в термитном металле способствует выделению графита в сварочной и переходной зонах и обеспечивает получение достаточно прочных сварных соединений;

5) термит для сварки высокомарганцовистых сталей. В этот термит вводится увеличенное количество марганца и углерода в виде ферромарганца и чугунной стружки;

6) специальные термиты — пиротехнические, для наварки пода в металлургических печах, уменьшения усадочных раковин в слитках, вторичного дробления минералов и руд, изготовления термитных брикетов и т. п.

История развития производства термита и термитной сварки рельсов

В Москве термитную сварку впервые применили в 1915 г.. когда было сварено 126 стыков. В 1918 г. сварили еще 151 стык. С 1923 г. в трамвайных путях столицы начинают регулярно варить стыки термитом. До 1925 г. стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. Л. Карасевым было налажено промышленное производство термита.

М. А. Карасев внес крупный вклад в развитие алюминотермии, организовав на базе отечественной технологии выпуск термитных смесей для народного хозяйства. Он предложил рациональные способы производства алюминиевого порошка и термита. Ему были выданы авторские свидетельства на «аппарат для получения эерноволокнистого алюминия», «шаровой мельницы для производства алюминиевого порошка», «механической нагрева-тельной печи для обжига железной обсечки и окалины при изготовлении термита» и т. п.

В последующие годы в путях московского трамвая было сварено термитом свыше 100 000 стыков.

Сварка производилась двумя способами: комбинированным и врасклинку. Ввиду того, что стыки, свариваемые последним способом, часто выходили из строя, к 1931 г. этот способ перестали применять Вместо него начали внедрять способ сварки промежуточным литьем. Одновременно начали применять способ сварки «дуплекс» (способ промежуточною литья с последующим прессованием). Однако этот способ не получил широкого распространения из-за сложности технологического процесса.

Качество сварки термитных стыков за первые 10 лет ежегодно улучшалось, и количество лопнувших (в течение года) стыков в среднем не превышало 0,8%.

Применение отечественного термита для сварки рельсовых стыков показало его превосходство перед импортировавшимся термитом. В стыках рельсов, сваренных отечественным термитом, значительно меньше процент брака. Это подтверждают результаты эксплуатации первой очереди Московского метрополитена. Так, например, каждый рельсовый стык на участке Сокольники—Парк культуры в 1938 г, выдержал 13,4 млн. ударов с грузонапряженностью 53 млн. т-км.

В 1936 г. вышло из строя 0,17% от количества эксплуатируемых в путях стыков, в 1937 и 1938 г. — по 0,5%.

Из приведенного количества выбывших из строя стыков 75% разрушились из-за наличия болтовых отверстий в зоне сварки.

В эти же годы термит стали внедрять в другие отрасли народного хозяйства. В частности, была разработана и успешно осуществлена термитная сварка стыков легированных труб первого прямоточного котла высокого давления; начали применять также термитную сварку для ремонта крупногабаритных стальных деталей: валов, колонн и т. п.

Применение термитной сварки в трамвайных хозяйствах

Сварка стыков рельсов радикально решает проблему борьбы с блуждающими токами, которые наносят значительный ущерб подземным металлическим коммуникациям.

Бесстыковой путь дает возможность уменьшить экономические затраты по текущему содержанию пути, позволяет увеличить скорость движения рельсового транспорта, уменьшает шум и удлиняет срок службы подвижного состава.

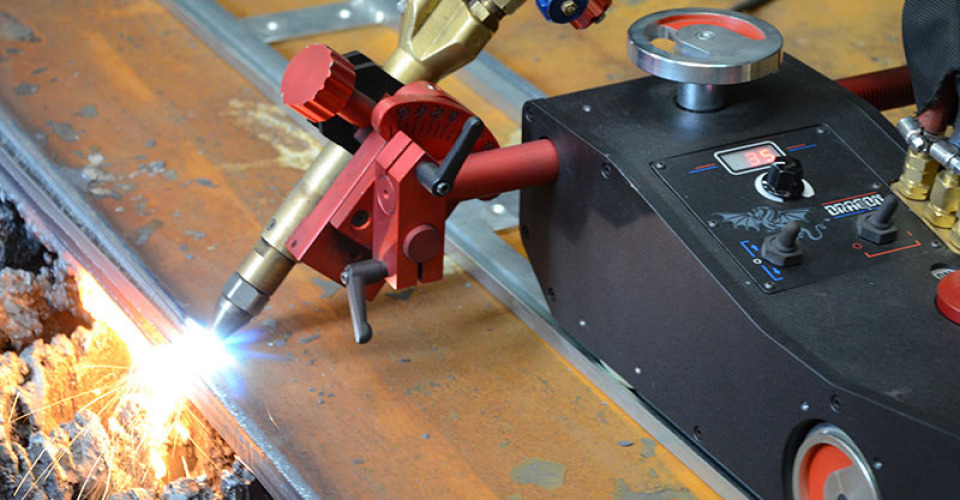

Рассматривая применяющиеся в настоящее время различные способы сварки стыков рельсов — электроконтактный, электрошлаковый, газопрессовый, ванный, электродуговой с приваркой накладок и подкладок и термитный, — нельзя не отдать предпочтение последнему, у которого такие преимущества:

1) удобство, маневренность применяющейся оснастки;

2) возможность применения без электроэнергии;

3) высокая производительность;

4) достаточная прочностная характеристика.

Термитная сварка позволила к 1953 г. в Москве и Ленинграде иметь в трамвайных путях бесстыковые соединения.

В трамвайных хозяйствах многих городов отдается предпочтение термитной сварке стыков рельсов. За последние 25—30 лет термитная сварка претерпела небольшие качественные изменения.

Из всех способов термитной сварки — кузнечного, промежуточного литья, комбинированного, «дуплекс» — получил широкое распространение способ промежуточного литья.

С 1950 г. применяется модернизированный способ промежуточного литья — «единый» способ, который хотя и не дает провара по всему сечению рельсов, но благодаря простоте всего технологического процесса позволил расширить внедрение термитной сварки в трамвайных путях.

В связи с массовым применением термитной сварки на транс порте появилась потребность как в качественном улучшении сварного стыка — получение плотного стыка с хорошим проваром и постоянством химического состава термитной стали, так и в изменении количественных характеристик — повышение производительности, уменьшение расхода материалов и т. д.

Условия, необходимые для проведения термитной реакции

Чтобы осуществить термохимическую реакцию между восстановителем и окислителем, необходимо наличие определенных условий, как то: химической чистоты компонентов термитной шихты, соответствующего измельчения их, определенного соотношения составляющих термита в шихте, доведения термитной смеси до температуры начала реакции.

В составе железо-алюминиевого термита восстановителем является алюминий в порошкообразном состоянии, а окислителем — порошок железной окалины. Химическая чистота восстановителя и окислителя необходима для обеспечения определенной активности и теплотворной способности термита, а также для качества сварки.

Окислитель — железная окалина — должен содержать минимальное количество кремния, серы и фосфора.

Кислородный баланс окалины 24,5—26% О2, что недостаточно для получения активной высококалорийной термитной реакции. Чтобы увеличить содержание кислорода в окалине, ее подвергают специальной обработке при высокой температуре в окислительной среде.

Большое влияние на ход реакции оказывает измельчение составляющих термитной шихты. Более крупные компоненты используются в реакциях с большими порциями шихты. Для небольших порций термита применяют более измельченные порошки.

Отклонение от указанных пределов в ту или иную сторону нарушает нормальные соотношения восстановителя и окислителя в термите, что приводит к снижению его калорийности, повышает в термитном металле содержание Al или насыщает металл кислородом, что отрицательно влияет на качество термитной сварки.

Чтобы осуществлялась реакция между алюминием и железной окалиной, термитная шихта должна быть нагрета до температуры воспламенения, которая для железо-алюминиевого термита при правильно выбранном соотношении составляющих достигает 1340-1360o. Это — критическая точка начала активной реакции, хотя медленно протекающие термохимические процессы уже начинаются при нормальной температуре после смешения компонентов термитной шихты.

Медленно протекающие термохимические процессы безопасны, но они снижают теплотворную способность термита, вследствие эгого длительное хранение его нежелательно.

Применение термита

Термит широко применяется в различных отраслях народного хозяйства. Он используется Для сварки крупногабаритных стальных и чугунных конструкций и арматуры железобетонных узлов. Термитом можно сваривать трубы и провода контактной сети, а также провода высоковольтных линий электропередачи.

Термитный металл обладает хорошими литейными свойствами и может употребляться для прицезионного литья.

В технической литературе освещено применение термитной сварки при:

а) производстве крупногабаритных деталей, состоящих из нескольких элементов: коленчатых валов, рулевых рам судов, приварке лопастей к гребным валам судов и пр.;

б) восстановлении цилиндров прессов, поршневых штоков, колонн кузнечных прессов, роторных валов, валков, а также ведущих реверсивных шестерен прокатных станов, всевозможных станин—клетей прокатных станов, станин прессов и главных станин ковочно-высадочных машин и пр.;

в) ремонте чугунного технологического оборудования сталелитейных цехов: изложниц, шлаковых ковшей, поддонов и т. д.

Термитную сварку крупногабаритных деталей лучше всего производить в литейном цехе, где имеется необходимое технологическое оборудование, а также грузоподъемные механизмы.

Термитная сварка крупных чугунных деталей дает большой экономический эффект, особенно для восстановления технологического оборудования металлургического производства: различных ковшей, изложениц, поддонов, а также всевозможных станин.

Приступая к термитной сварке чугунных деталей, нужно учитывать повышенную чувствительность чугуна к температурным изменениям. При нагревании чугуна выше критической точки и охлаждении со скоростью, превышающей 149o в мин., он становится хрупким.

Одним из важнейших условий успешного проведения термитной сварки чугунных деталей является предварительный подогрев. При сварке чугунных деталей, помимо местного подогрева в зоне сварки до 900o, необходимо произвести и общий подогрев всей детали до 450—500o.

Весьма эффективно применение термита для сварки стыков стержней большого диаметра непосредственно в блоках гидросооружений, где нельзя использовать стыковую сварку. При этом повышается экономия металла, используемого на накладки или технологические изгибы сопрягаемых элементов, а также увеличивается производительность сварки по сравнению с электродуговым или ванным способом. Кроме того, облив улучшает работу арматуры в бетонных сооружениях, так как, выступая за габариты стержня, он повышает сцепляемость арматуры с бетоном.

Термитная сварка стыков арматурных стержней, как правило производится без предварительного подогрева, но с несколько большим расходом термита на стык.

При термитной сварке стыков арматурных стержней применяют универсальные огнеупоры, являющиеся одновременно и тиглем и формой.

На железнодорожном транспорте широко применяется термитная приварка электросоедимениний к рельсам. Для этого используется специальный термит, состоящий из окислов меди, сплава меди с алюминием и ферромарганца. Сжигается этот термит в тигель-форме из жаропрочного графита, способного выдерживать несколько сот плавок.

На действующих газопроводах для предохранения их от разрушения почвенной коррозией осуществляется электродренажная защита — привариваются стальные стержни, которые подключаются к источникам постоянного тока. Стальные стержни приваривают только термитом. Использование других видов сварки — электрической или газовой — недопустимо, так как в ходе сварки может произойти прожог труб, по которым подается горючий газ под давлением. Термит для приварки стержней дренажной защиты состоит из железо-алюминиевой шихты с введением в нее дополнительно магния и ферромарганца.

Для сварки стальных проводов широко применяют спрессованный в цилиндрические шашки термит, который состоит из 25% металлического магния и 75% железной окалины.

Магниевый термит применяется потому, что при сгорании он нe образует жидких шлаков.

Термитно-магниевые шашки можно использовать и при пайке. В паяльник закладывают шашку и поджигают ее обычным способом. Через несколько минут после окончания процесса горения Паяльник прогревается до нужной температуры и становится пригодным для пайки.

При строительстве электрических установок высокого напряжения часто приходится сваривать стыки многопроволочных проводов. Перед сваркой производят механическую подготовку и обезжиривание стыков, закладывают подготовленные концы проводов в цилиндрический термитный патрон и закрепляют их в сварочных клещах.

Стык проводов при поджигании термитного патрона и в процессе сварки должен быть в горизонтальном положении.

При сварке стале-алюминиевых и алюминиевых проводов со сваренного стыка необходимо удалять металлический кокиль—оболочку термитного патрона.

Термитная сварка стыков узкоколейных рельсов без предварительного подогрева может применяться в горной и лесной промышленности. Для этого используют такие же сухие формы, как и при термитной сварке арматурных стержней.

Количество термита для сварки стыка без предварительного подогрева удваивается. Это компенсируется высокой производительностью (7—10 мин.) на один стык и компактностью применяемой оснастки.

Трещины в головке, участки пробуксовки и другие дефекты рельсов устраняют термитной наплавкой.

Термитным способом можно получить термитную перегретую жидкую сталь любого состава, которая имеет высокую жидкотекучесть и хорошие литейные свойства. Это дает возможность получить из термитной стали всевозможные отливки сложной конфигурации.

Высокая жидкотекучесть термитной стали позволяет отливать из нее небольшие сложные детали, которые обычным способом из стали отлить нельзя.

Высокие литейные качества термитной антикоррозийной стали позволяют с успехом отлипать из нее любые скульптурные композиции.

Читать: «Автогенная обработка». Термитная сварка. История развития, Краткие рекомендации по технике безопасности при термитной сварке рельсовых стыков, Кузнечный способ термитной сварки

Источник: Малкин Б.В. Термитная сварка

Термитная сварка, виды термитной сварки, особенности

Основы термитной сварки, техническая часть термитной сварки металлов и сплавов.

Одним из наиболее часто встречающихся методов соединения металлов и их сплавов является сварка, она широко распространена в разнообразных сферах промышленности, особенно в машиностроении.

Такая популярность этого вида соединения металлов и металлических сплавов обусловлено высокой прочностью соединения сварных деталей, их герметичностью соединения, а так же скоростью произведения соединительных работ, точностью и ещё целым набором подобных факторов.

Классическим вариантом сварки является электродуговая сварка, но она обладает рядом недостатков, среди которых можно отметить большие потребности в электроэнергии и достаточно дорогое оборудование, что наряду с увеличением размера сварного шва увеличивает и стоимость сварных работ.

Альтернативным выходом является использование для сварки термитных смесей, которые в отличии от электродуговой сварки не нуждаются в постоянном источнике энергии, благодаря использованию энергии горения алюминия или же алюминиево-магниевого сплава в кислороде.

Главной сложностью данного метода является подбор термитной массы и процесс её возгорания.

Подбор термитной массы осуществляется в зависимости от свариваемого метла, необходимо, чтобы расплав максимально соответствовал свариваемым металлам.

Как правило, для воспламенения термитных смесей используют смеси на основе пероксида малоактивного металла (перекись свинца, диоксид марганца, диоксид меди итд.) и алюминия.

Довольно часто термитную массу производят в гранулах, но в то же время она встречается и в виде крупной кроши окалины со стружкой.

Сварку термитными смесями делят на два вида сварки:

— плавлением;

— литьём.

Сварка плавлением происходит путём горения термита в контакте с металлом сплавляемых деталей, в результате чего происходит плавление деталей и смешивание их в районе шва.

Сварка литьём представляет собой меньшее термическое воздействие, нежели предыдущий вариант термитной сварки. В этом случае термит сгорает в особой ёмкости или одноразовой опревке. Благодаря чему сварка литьем обладает более высокой точностью и меньшей термической обработкой свариваемых деталей, но вместе с тем обладает меньшей прочностью, нежели вариант сварки плавлением.

При варочных работах, как одним, так и другим способом образуется шлак, который образуется на поверхности шва, но он достаточно легко удаляется после остывания.

Следует заметить, что термитные стержни кроме своего сварочного назначения могут использоваться для резки металлических сплавов и самих металлов.

Читайте так же:

Производство флюсов для сварки

Производство тонкостенных труб

Термитная сварка : описание процесса

Сеть профессиональных контактов специалистов сварки

Термитная сварка подразумевает, что источником теплоты служит перегретый расплавленный металл, образовавшийся в результате горения термитов — порошкообразных смесей металлов с оксидами других металлов.

Для сварки чаще всего применяют алюминиевые термиты, содержащие 20–25% алюминиевого порошка и 75–80% железной окалины. Кроме того, в термиты можно вводить легирующие элементы для улучшения механических свойств и металлический наполнитель — железную обсечку для увеличения выхода жидких продуктов реакции.

Воспламенение термитной смеси происходит при температуре более 1300 °С. Для этого применяют термитные спички или электрозапальные устройства. Начавшееся горение протекает бурно, быстро распространяется на весь объем смеси, и термит полностью сгорает за 20–30 с. Термит сжигают в огнеупорном тигле. Размер тигля зависит от величины сжигаемой порции термита. После сжигания термита в тигле находится жидкая сталь и шлак в сильно перегретом состоянии: на 1 кг термитной смеси образуется 550 г расплавленной стали и 450 г шлака, состоящего из оксида алюминия.

Термитной сваркой сваривают в основном рельсы, стыки арматуры, провода, линии связи и электропередачи. Ее можно использовать для ремонта крупных стальных и чугунных деталей, а также для приливки отломанных частей стальных деталей, например зубьев крупных шестерен.

Другие страницы по теме

Термитная сварка

:

Чтобы удержать жидкий металл в месте сварки, применяют сварочные разъемные формы. Наиболее распространена сварка способом промежуточного литья с предварительным подогревом стыка или без подогрева. В первом случае стык собирают с зазором 12–14 мм, устанавливают и закрепляют форму. Закрепленную форму промазывают огнеупорной глиной. Затем через отверстие в наружной половине формы вставляют горелку, и концы стыкуемых деталей нагревают до 850–900 °С. Термитный металл, расплавленный в тигле, после выдержки в течение 4–6 с выпускают в форму.

Для термитной сварки способом промежуточного литья без предварительного подогрева стыка тигель и форма составляют одно целое. Тигельное пространство отделено от заливаемого заформованного пространства запорной пластиной, толщина которой выбрана так, чтобы она расплавилась после окончания термитной реакции. Перегретый металл заливают в форму, оплавляют концы стыкуемых деталей, и образуется сварное соединение. Первая порция металла, которая стекает в дополнительное пространство, образуя прибыль, подогревает концы стыкуемых деталей. Расход термита для сварки без подогрева почти в 2 раза больше, чем для сварки с подогревом, однако производительность сварки значительно выше, так как предварительный подогрев занимает 15–20 мин.

Поперечное сечение тигля для термитной сварки и принципиальная схема арматурных стержней показаны на рисунке.

Наличие влаги в форме, на соединяемых кромках, недопустимо, так как при заливке расплавленного металла образовавшийся пар может привести к выбросу жидкого металла. Согласно правилам техники безопасности персонал должен иметь защитную одежду, лицо закрывать прозрачным щитком.

Рисунок. Термитная сварка арматуры:

1 — тигель; 2 — термитная смесь; 3 — огнеупорная глина; 4 — свариваемое изделие; 5 — асбестовое уплотнение

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Термитная сварка рельсов и проводов

- Термитной называют сварку,

- для осуществления которой применяют порошкообразные смеси (термиты), состоящие из различных элементов, обладающих большим сродством с кислородом, и окислов металлов с небольшой теплотой образования.

Такие смеси быстро сгорают, образуя продукты, нагретые до высокой температуры.

Получение перегретого расплавленного шлака и металла лежит в основе процессов термитной сварки.

Термитная сварка рельсов

Термитную сварку можно осуществлять в двух основных вариантах:

- плавлением (способом промежуточного литья) и

- давлением.

В первом случае процесс выполняется без применения механического усилия за счет теплоты экзотермической реакции термита, достаточной для доведения кромок соединяемых деталей до расплавленного состояния.

Термитная сварка давлением представляет собой химико-механический процесс, при котором соединяемые детали нагреваются в зоне сварки только до пластического состояния с последующим приложением внешнего сжимающего усилия.

В настоящее время находят применение следующие виды термитов:

- алюминиевый,

- магниевый и

- медно-алюминиевый.

Алюминиевый термит состоит из 20—22% алюминия и 80—78% железной окалины, измельченных в порошок с размерами частиц до 1 мм. При нагреве этой смеси, хотя бы в одной точке, до температуры 800° С с помощью специальных запалов или электрической дуги возникает бурное горение, идущее по реакции

3Fe304 + 8Аl = 4Аl203+9Fe.

Температура реакции достигает 3000° С. Таким образом ее продукты: железо (Тпл ~ 1500° С) и глинозем (Тпл ~ 2050° С) — оказываются значительно перегретыми.

Для раскисления и улучшения механических свойств термитной стали практикуется добавка ферромарганца и ферросилиция.

Сварка алюминиевым термитом применяется для стыковых соединений рельсов, труб, массивных отливок и при ремонтных работах.

Техника сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, предварительно нагревают до 700—800° С нефтяными или керосиновыми горелками, а затем заливают формы термитным металлом и шлаком из специального тигля.

При сварке давлением (рис. 1, а) продукты термитной реакции используются только как носители запаса тепла, достаточного для нагрева изделий до пластического состояния, после чего путем сжатия осуществляется их соединение.

При сварке плавлением: (рис. 1, б) детали заформовывают с большим зазором между торцами. Термитный металл оплавляет поверхности изделий, сливается с ними в одно целое, образуя после охлаждения сварное соединение.

При сварке рельсовых стыков применяется разработанный инж. М. А. Карасевым комбинированный способ, схема которого представлена на рис. 1, в.

Рис. 1. Способы термитной сварки: а — давлением; б — плавлением; в — комбинированный способ

Между торцами точно обработанных головок рельсов зажимается пластинка толщиной 3 мм из малоуглеродистой стали.

Затем на стык устанавливают форму и подогревают его. Порция термита подбирается так, чтобы при заливке формы нижняя часть была заполнена жидким металлом почти до нижней кромки головки рельсов. Остальная часть формы заполняется шлаком, после чего рельсы сжимают.

Таким образом, головка рельсов сваривается по способу давления, а остальная часть сечения сваривается по способу плавления.

После снятия формы производятся обработка зубилом выступающих кромок промежуточной пластины и зачистка рабочей поверхности головки рельсов.

Термитно муфельная сварка

Представляют интерес разработанные А. Н. Кукиным и А. А. Талыковым новые способы сварки магниевыми медно-алюминиевым термитами.

Так, на основе реакции

Fe304 + 4Mg = 3Fe +4MgO

осуществляется термитно-муфельная сварка.

Особенностью магниевого термита является выделение окиси магния в твердом состоянии, так как температура реакции (до 2500° С) недостаточна для ее расплавления. Таким образом, продукты реакции представляют собой рыхлую массу окиси магния, пропитанную расплавленным железом.

Термитная сварка проводов

Важнейшей областью применения магниевого термита является муфельная сварка стальных проводов воздушных линий связи.

Для этой цели используют прессованные цилиндрические шашки с осевым каналом и выемкой с торца для вкладывания запала (рис. 2).

Рис. 2. Схема сварки проводов магниевым термитом: 1 — корпус шашки; 2 —запал; 3 — свариваемые стержни

Для осуществления сварки стык проводов, закрепленных в специальных клещах, располагают посередине шашки и затем зажигают ее запал пламенем спички или тлеющим фитилем. После сгорания шашки разогретые концы проводов сваривают путем осадки с помощью клещей.

Для приваривания деталей небольшого сечения к массивным изделиям применяют медно-алюминиевый термит.

В частности, он применяется для таких работ, как приварка заземляющих проводников к стальным конструкциям и медных стыковых соединителей к железнодорожным рельсам. В обоих случаях используется термитная смесь, состоящая из 64% окиси меди, 16% ферромарганца и 20% специального медно-алюминиевого сплава, в свою очередь состоящего из 54% меди и 46% алюминия.

Термитно тигельная сварка

Для осуществления процесса сварки используют специальные разъемные графитовые тигель-формы, плотно прикрепляемые к изделию.

После сгорания термита образовавшийся перегретый металл — марганцовистая бронза — заполняет форму, в которой находится конец проводника, и приваривает его к изделию.

Термическая сварка Galmar weld,для монтажа заземления

Термическая сварка Galmar weld применяется для сваривания разнородных металлов.Galmarweld позволяет сваривать медь с медью,медь со сталью и медь с чугуном. Термическая реакция происходит в разъемной графитовой форме с помощью специального состава оксида меди и алюминия.Ниже приведена инструкция по использованию экзотермической сварки Galmar weld

Меры предосторожности при использовании термической сварки Galmar weld

- Во время проведения работ используйте защитные рукавицы и очки.

- Форма используется только для одного типа соединения.

- Запрещается использовать изношенную или поврежденную форму(матрицу)-это может привести к вытеканию расплавленного металла.

- Закрепите свариваемые объекты в матрице надежно и проверьте.

- Дым выделяемый в процессе термитной сварки опасен для здоровья.

- Избегайте попадания влаги внутрь формы или на свариваемые объекты-это может привести к ненадежному контактному соединению свариваемых объектов.

- Одиночный процесс сварки элементов длится около 1 минуты.

- Следующий процесс сварки можно производить после полной очистки формы.

Порядок действий при сваривании элементов сваркой Galmarweld

- Перед началом работ проверьте что форма надежно зажимает свариваемые элементы.

- С помощью горелки разогрейте форму и свариваемые объекты для исключения попадания влаги внутрь матрицы.

- С помощью металлической щетки и горелки очистите свариваемые поверхности от возможных покрытий или масел.

- При сваривании больших поверхностей рекомендуется предварительно элементы соединить вязальной проволокой.

- Надежно закрепите свариваемые элементы внутри матрицы.

- Зажмите зажимы матрицы.

- Положите металлический диск в форму.

- Насыпьте стартовый порошок и порошок для сваривания как показано на рисунке.

- Накройте матрицу крышкой.

- Подожгите стартовый порошок для сварки при помощи зажигательного пистолета.При разжигании порошка используйте защитные рукавицы.

- Приблизительно через 1 минуту процесс сварки закончится и порошок трансформируется в твердую форму.

- Откройте матрицу. Остерегайтесь высокой температуры матрицы которая появляется в результате нагрева.

- С помощью металлической щетки очистите матрицу от продуктов горения.

- Место термической сварки должно выглядеть похожим как на рисунке.

Если у Вас возникли вопросы, звоните, мы Вам подскажем. Заказать термическую сварку Galmarweld Вы можете через онлайн форму или по телефонам указанным на нашем сайте www.energomag.net — (096)262-98-48,(095)235-49-95,(063)103-80-04,(044)362-92-50

Статьи по категории «Заземление для дома»

Аккумулятор для ИБП,гелевый,AGM или мультигелевый,разница?

Аккумуляторные батареи для котла отопления или насоса

Вода из крана бьется током,в чем причина,как устранить?

Гальмар заземление инструкция по монтажу

Гибридный инвертор,как работает,как выбрать?

Заземление дома или дачи своими руками,как сделать

Заземление дома своими руками в доме правильно

Заземление зарядной станции для электромобиля

Заземление МРТ или медицинского оборудования

Заземление своими руками,уголком или модульное заземление?

ИБП для дома,генератор или солнечная станция что лучше?

Измерение сопротивления заземления,проверка контура заземления

Как выбрать бесперебойник?Советы бывалых

Как выбрать заземление правильно

Как выбрать солнечный инвертор для дома?

Как выгодно купить твердотопливный котел?

Как заземлить бойлер правильно

Как заземлить дом

Как заработать на солнечной энергии?

Как защитить розетки от перегрузки?Решение есть!!!

Как настроить регулятор тяги котла твердотопливного Огонек

Как получить зеленый тариф в Украине,порядок оформления

Как проверить контур заземления самому,метод электрочайника

Как сделать заземление в розетке и проверить заземление розеток?

Какие колосиники бывают,котлы с охлаждамыми колосниками

Какой генератор лучше синхронный или асинхронный?

Комплект ИБП+аккумулятор для газового котла

Котел длительного горения Огонек ДГ модернизированный

Можно ли фундамент использовать для заземления дома?

Молниезащита дома своими руками,монтаж молниезащиты дома

Молниезащита дома,цена,или от чего зависит стоимость?

Пиролизные котлы,как они работают?

С праздником пасхи,получите подарок

Система уравнивания потенциалов для борьбы с блуждающими токами

Системи заземлення, типи,TN-C, TN-C-S, TN-S, TT, IT

Солнечная станция для дома,выгодно или нет?

Солнечные инверторы SAJ выставка SOLAR Ukraine 2018

Солнечные инверторы для дома,как выбрать

Солнечные станции для дома,зеленый тариф

Твердотопливные котлы Огонек с электротенами

Твердотопливный котел для отопления дома,выгодно или нет?

Термическая сварка Galmar weld,для монтажа заземления

Требования к заземлению

УЗО без заземления работает или нет?

Чем забивать модульное заземление на глубину

Что такое сетевой солнечный инвертор?

Электромонтажные работы в квартире,офисе,доме в Киеве,расценки

Что такое заземление и зачем это нам нужно?

Как выбрать твердотопливный котел

Молниезащита внутренняя,зачем она нужна?

Как выбрать электрогенератор для дома правильно?

Как правильно выбрать стабилизатор напряжения

Все о сварке с термическим перемешиванием

Сварка плавлением включает применение источника тепла для расплавления двух отдельных кусков металла с целью их соединения. В зависимости от источника тепла качество сварки может варьироваться от плохого до хорошего, микроструктурная целостность может сохраняться, а прочность соединения может быть эффективной. Но трудно поддерживать высокий уровень всех этих аспектов. Сварка трением с перемешиванием (FSW) аналогична, с несколько более высоким сохранением целостности микроструктуры, но она выполняется с помощью вращающегося цилиндрического инструмента, который нагревает и пластифицирует материал за счет трения.Этот инструмент иногда может быть проблематичным для определенных типов металлов и соединений соединений.

Недавняя инновация НАСА, называемая сваркой с термическим перемешиванием, объединяет различные аспекты этих двух процессов в более эффективную и универсальную систему соединения, которая позволяет избежать недостатков как сварки плавлением, так и сварки трением с перемешиванием, одновременно пользуясь преимуществами обоих процессов.

Основы сварки плавлением и трением с перемешиваниемСварка плавлением — это прямое нагревание стыка двух пластин или листов металла.Примеры включают дуговую сварку и лазерную сварку. Существует много различных типов сварки плавлением, поскольку источники тепла могут быть разными, и у каждого из них есть свои преимущества и недостатки. Например, при ручной дуговой сварке металлическим электродом получается относительно нечистый сварной шов, и ее должен выполнять человек, поскольку ее нельзя автоматизировать. Однако это дешевле, чем другие формы. Лазерная сварка может разрезать толстый и прочный металл и создавать очень чистые сварные швы в полностью автоматизированном процессе, но лазер очень дорог в приобретении и обслуживании.

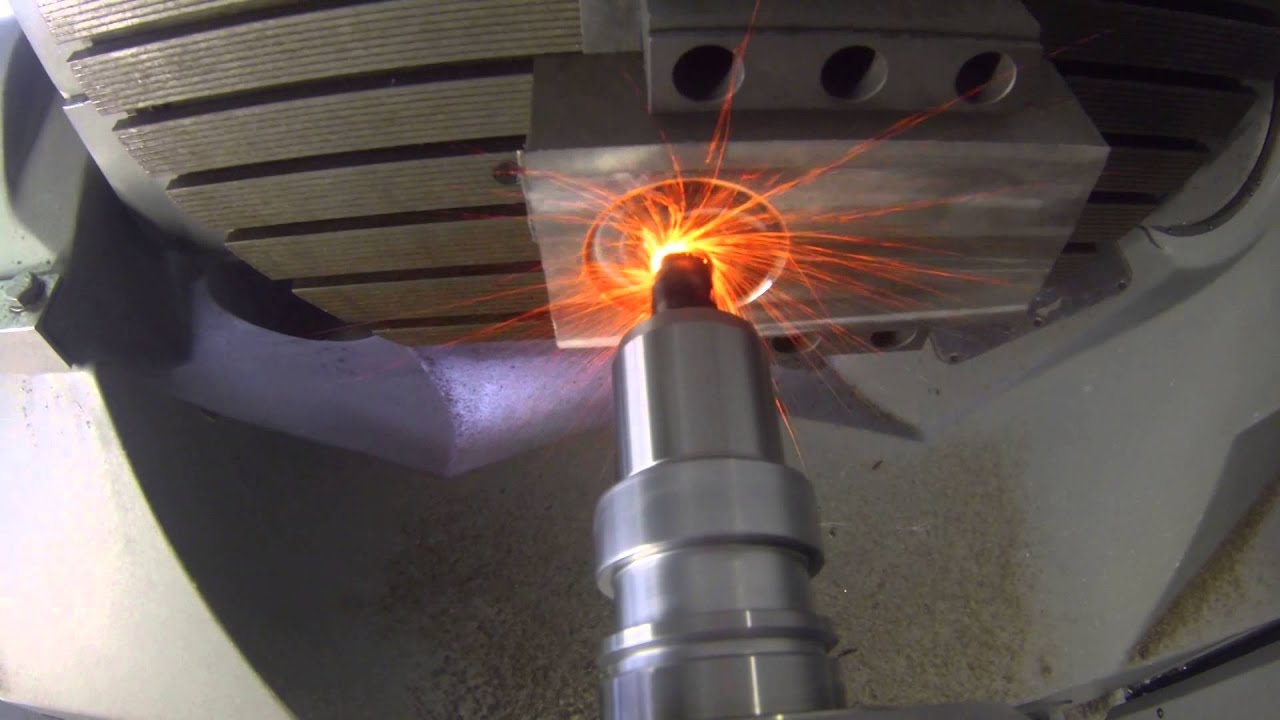

При сварке трением с перемешиванием выделяется тепло за счет трения. Цилиндрический инструмент с зондом на заплечике входит в соединение, где он вращается, генерируя тепло от трения. Как только нагрев будет достаточным, металл пластифицируется, и вращающийся наконечник работает, чтобы смешать обе стороны соединения вместе, соединяя стороны. Затем инструмент следует за линией соединения, продолжая процесс до тех пор, пока вся линия не будет соединена. Сварка трением с перемешиванием обеспечивает чистый сварной шов и может работать с металлами со сложным микроструктурным составом, такими как сталь или нержавеющая сталь.Однако из-за комбинации штифта и заплечика существуют ограничения по скорости при сварке трением с перемешиванием.

Процесс термической сварки с перемешиваниемТепловая сварка с перемешиванием — это сочетание тепловыделяющих свойств сварки плавлением и перемешивающих свойств сварки трением с перемешиванием. Во-первых, источник тепла, которым может быть плазменная горелка, лазер или любой другой источник, используемый при сварке плавлением, нагревает металл до точки пластификации. Также можно использовать процессы индукционного нагрева.Затем перемешивающий инструмент с наконечником вдавливается в поверхность стыка и вращается вдоль линии стыка, смешивая две стороны вместе и создавая прочное соединение.

Преимущества и недостатки термической сварки с перемешиваниемПоскольку и нагрев, и соединение контролируются отдельно, производители могут гибко использовать этот процесс. Он может быть полностью автоматизирован или сочетать автоматизацию и ручной труд. Он также может с большей легкостью соединять разнородные металлы или металлические сплавы.Сварной шов будет невероятно чистым, потому что рекристаллизация, вызванная вращающимся инструментом, будет контролироваться, но пластификация металла будет намного быстрее из-за альтернативного источника тепла.

Применения для сварки с тепловым перемешиваниемСварка с термическим перемешиванием была изобретена НАСА и предназначалась для использования в аэрокосмической отрасли. До сих пор это была основная отрасль, в которой использовалась сварка с термическим перемешиванием. Однако его можно легко адаптировать практически к любой отрасли, в которой используются другие виды сварки.Судостроение, топливные баки, автомобильные детали и конструкции, строительство и железнодорожное производство — все используют сварку плавлением или сварку трением с перемешиванием, а для определенных применений, где требуется повышенная скорость при сохранении внимательности к допускам, сварка с термическим перемешиванием может быть хорошей альтернативой.

Прочие сварочные изделия

Больше от Custom Manufacturing & Fabricating

Технология термической сварки циркуляционных трубопроводов АЭС с воздействием ультразвука

Предложена технология термической сварки с ультразвуковой обработкой циркуляционных трубопроводов АЭС.Данная технология позволяет значительно повысить прочность сварных соединений за счет снижения остаточных напряжений, размера зерна и дегазации сварного соединения. Воздействие ультразвука увеличивает скорость сварки и снижает потребление тока, что приводит к экономии энергии. В статье представлены результаты теоретических и экспериментальных исследований ультразвукового воздействия на сварные соединения и зоны термического влияния.

Как известно, несущая способность сварных соединений значительно ниже, чем у основного металла.Это связано с возникновением в процессе сварки внутренних и остаточных напряжений, которые добавляются к рабочим напряжениям, что приводит к разрушению металла сварного шва.

В настоящее время принято снижать остаточные напряжения в сварных соединениях циркуляционных трубопроводов и оборудования АЭС методами термического отпуска и деформации.

Термические и деформационные методы могут снизить остаточные напряжения в ЗТВ, но не устраняют структурную нестабильность и физико-химическую неоднородность, приводящую к внутренним напряжениям и микротрещинам в металле шва.

Специалисты Обнинского института атомной энергетики разработали технологию термической сварки с ультразвуковой обработкой в процессе сварки, в результате чего структура металла становится мелкозернистой и однородной. Исключаются внутренние напряжения и снимаются остаточные напряжения в зоне термического влияния.

Роль отдельных факторов ультразвукового поля в создании определенных структурных изменений металла зависит от условий кристаллизации.В различных областях кристаллизующегося расплава может преобладать влияние любого из факторов ультразвукового поля. Например, диспергирование кристаллов может происходить в двухфазной зоне, а акустические потоки и перемешивание могут происходить только в жидкой фазе. Если уменьшение размера зерен и устранение столбчатой структуры происходит из-за ультразвукового диспергирования, изменение фазового распределения и дендритный процесс удаления в основном определяются изменениями температурного градиента в расплаве и перемешивании.Причины диспергирования — кавитация, силы вязкого трения, колебательное и радиационное давление. С этими параметрами также связано увеличение скорости зарождения центров кристаллизации.

Обзор разработок в области ультразвуковой сварки

Реферат

Ультразвуковая сварка (USW) — многообещающий метод сварки разнородных материалов. Ультразвуковая термическая сварка с использованием третьей фазы (TWTP) была предложена в сочетании с формированием третьей фазы, что было подтверждено как эффективная технология для полимерной сварки двух разнородных материалов по сравнению с традиционной USW.В этом обзоре рассматриваются достижения в применении ультразвукового TWTP для термопластичных материалов. Исследования в области ультразвукового TWTP поликарбоната (ПК) и полиметилметакрилата (ПММА), полимолочной кислоты (ПМК) и полиформальдегида (ПОМ), а также ПЛА и ПММА суммируются в зависимости от подготовки третьей фазы, прочности сварного шва, морфологии сварного шва. поверхности разрыва, термостойкость и другие. Обзор был направлен на предоставление руководства по использованию ультразвукового TWTP в полимерах и базовое понимание механизма сварки, т.е.е., механизмы взаимной диффузии и движения молекул между фазами.

Ключевые слова: термическая сварка третьей фазой (TWTP), ультразвуковая сварка (USW), сварка между разнородными материалами, технология термопластической сварки

1. Введение

Термопластические материалы привлекают большое внимание как альтернатива термореактивным материалам во многих поля благодаря их преимуществам, таким как низкая стоимость и эффективное производство [1]. После повреждения термопласты и их композиты могут соединяться вместе на основе клея-расплава в линиях сварки под давлением без ухудшения свойств материала [2].USW может преодолеть такие проблемы, как концентрация напряжений и расслоение из-за сверления отверстий в механическом креплении, а также токсичность, модификация поверхности и ущерб окружающей среде при клеевом соединении. Более того, он может решить главный вопрос, связанный со стоимостью производства. Кроме того, существуют некоторые методы, которые рассматриваются для сварки термопластов и их композитов, например, контактная, индукционная, ультразвуковая сварка [3], лазерная сварка и другие.

Ультразвуковое формование в последнее время стало многообещающей технологией репликации для малых и средних объемов производства микромасштабных деталей [4].При относительно длительном применении он может производить широкий спектр полимерных материалов без какого-либо термического разложения [5] и со значительно меньшим потреблением энергии [6]. Кроме того, металлические изделия, которые используются в аэрокосмической, авиационной, автомобильной и микроэлектронной промышленности, все чаще заменяются изделиями из термопластов [7,8,9,10,11,12]. Использование деталей на основе полимеров в автомобилестроении может снизить их вес, улучшить их рабочие характеристики и снизить выбросы углерода в окружающую среду [13].Многие клеи и адгезионные технологии [14,15,16,17,18,19] доступны из-за разнообразия используемых материалов, но проблема токсичности во время сварки остается. Эта ускоряющаяся тенденция требует новой надежной технологии сварки термопластов, особенно для сварки разнородных материалов [20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35, 36,37,38] в промышленности.

1.1. Методы сварки термопластов

Термопласты используются в широком диапазоне применений из-за их небольшого веса, превосходных эксплуатационных характеристик, концентрации расслабляющих напряжений и воспроизводимости.Обычно для изготовления изделий со сложной структурой необходимо использовать технику сварки, хотя полимер обладает отличной технологичностью и, следовательно, высокой степенью свободной формы [39].

В соответствии с физическими принципами соединения соединения в пластмассах можно классифицировать следующим образом: можно различать соединения, удерживаемые вместе силой, формой или материалом. Последняя категория (из-за быстрого развития сварочных технологий) чаще используется в нескольких промышленных приложениях.Сварочная техника необходима не только для производства, но и для ремонта и утилизации. Чтобы продлить срок службы материалов и соединений, необходимо повторно обработать отходы и обсудить их заново. Очевидно, что ключевые проблемы заключаются в том, сохраняют ли изделия, изготовленные или отремонтированные с помощью этой технологии, исходные свойства сырья и как можно оптимизировать качество сварного соединения [40,41]. Используя сварку для получения стыков, важно получить самые прочные соединения на основе когезии.Необходимые предварительные условия сварки показывают, что адекватное реологическое состояние необходимо для получения сварного шва хорошего качества [42]. Технологии соединения термопластов можно разделить на три метода, а именно [43]: механическое крепление, склеивание и термическая сварка.

Механические методы крепления включают клипсование, зажим, завинчивание и заклепку. Самонастраивающиеся заклепки и клинковые соединения были определены как два типа крепежных деталей, которые потенциально могут использоваться в автомобильных кузовах [44].Заготовки (WP) механически скрепляют друг с другом при комнатной температуре в каждом процессе. В обоих случаях может не требоваться предварительное сверление отверстий в WP. Преимущества и недостатки механического крепления суммированы в [45,46].

Таблица 1

Преимущества и недостатки механического крепления.

| Преимущества | Недостатки |

|---|---|

| Возможность повторного открытия WP | Повышенная концентрация напряжений |

| Удобная технология и оборудование | Ослабление WP из-за ползучести или релаксации напряжений |

| Регулируемый объем | Трещины и трещины |

| Соединение разнородных материалов | Ограничение оболочки |

| Обеспечение структурной целостности с помощью известных методов прогнозирования и анализа | остаточные напряжения из-за различий между WP |

| Легкость соединения осмотр | Потеря свойств из-за влаги |

| Требуется небольшая подготовка поверхности и очистка | Требуется доступ к обеим сторонам детали, увеличенное количество этапов процесса |

| Облегчается ремонт или замена деталей | Снижение веса из-за более толстых секций и креплений |

Склеивание — это еще один широко распространенный способ соединения разнородных и несовместимых материалов [47, 48].Он использовался производителями автомобилей в концептуальных автомобилях и нишевых продуктах небольшого объема [49,50,51,52], например, Ford AIV, Rover ECV3, в ограниченном количестве — Honda NSX [53] и Mitsubishi. Однако, какими бы эффективными ни были адгезивы, такие как эпоксидные или адгезивные системы на основе растворителей, остаются серьезные проблемы для окружающей среды. Опасности для здоровья и безопасности требуют значительных затрат для обеспечения надлежащей переработки. Учитывая текущие экологические проблемы, существует вероятность того, что эти вещества могут быть запрещены в будущем.Тем не менее, использование полимерных панелей вместо металлических в качестве неотъемлемой части процесса литья под давлением может быть не лучшим способом [54,55,56,57]. Кроме того, выделение вредных побочных продуктов также является важной проблемой для склеивания термопластов [58]. Разложение медицинских адгезивов in vivo до конца не изучено, а побочные продукты разложения, такие как формальдегид, потенциально токсичны для клеток [59]. Преимущества и недостатки клеевого соединения показаны в [60,61].

Таблица 2

Преимущества и недостатки клеевого соединения.

| Преимущества | Недостатки |

|---|---|

| Склеивание разнородных материалов | Трудность разборки |

| Хороший метод ремонта | Требуется хорошая подготовка поверхности |

| Отверстия не требуются | Ограничения скорости сборки |

| Сборка тонких или гибких подложек | Устойчивость только к сдвиговым нагрузкам |

| Низкая концентрация напряжений | Высокие затраты на закупку и утилизацию |

| Хорошая обработка поверхности | Температурная чувствительность |

| Снижение веса | Клей может подвергаться термическому разложению и ухудшению из-за воздействия окружающей среды |

| Уплотнение | Сложность прогнозирования разрушения соединения |

| Повышение сопротивления усталости | Контроль выбросов |

1.2. Методы термической сварки

Методы термической сварки определяются как прочное соединение двух материалов без использования клея или других химических продуктов на стыке или линиях сварки [43]. Эти методы могут быть применены ко многим термопластам, и некоторые из них были признаны методами, используемыми в самолетах, автомобилестроении, электронных устройствах, упаковке и медицине [62]. В методах термической сварки обычно упоминается применение локальных температур, времени и давления. Конечная цель термической сварки полимеров — создание бесшовного соединения, которое может обладать теми же механическими свойствами, что и материалы матрицы.Сообщается о некоторых методах сварки термопластов, которые обладают одной и той же особенностью тепловыделения на сварных поверхностях раздела. Есть несколько способов термической сварки изделий. Сварка горячей пластиной, лазерная сварка, сварка трением и другие методы изучались многими исследователями для определения достижимой прочности сварного шва.

При сварке горячей пластиной между двумя нагретыми пластинами устанавливаются две WP, и ожидается, что сварка будет достигнута в соответствии с процессом плавления и затвердевания.Shim [63] использовал сварку горячей пластиной для сварки полимеров акрилонитрилбутадиенстирола (ABS) методом соединения внахлест. Они обнаружили, что прочность сварного шва повышается с увеличением температуры листа и времени контакта. Прочность сварки хорошо контролировалась за счет достаточного потока расплавленного полимера, в то время как максимальная прочность сварки 11 МПа была получена при температуре 260 ° C. Watson [64] сварила круглые трубы из полипропилена (PP), полистирола (PS) и поли (фениленоксида) (PPO), что подтвердило, что температура листа и время контакта являются важными факторами для получения максимальной прочности сварки.Прочность может достигнуть одной из матриц после выбора подходящих условий сварки. Нонгоф [65] сварил АБС и ПП, используя сварку горячей пластиной, из-за чего трудно определить единственный оптимальный параметр сварки для большого количества производств. Они также сообщили, что система факторного экспериментального дизайна была лучшим способом для сварки горячей плиты, и был подчеркнут недостаток остатков расплава, приставших к поверхности горячей плиты, особенно для термопластов с высокой температурой плавления [66,67 ].

При лазерной сварке лазерный луч используется для облучения, чтобы дать энергию на границах раздела WP, где термопласты можно сваривать после плавления и затвердевания. Используются как стыковые соединения, так и способы соединения внахлест, в то время как ключевыми моментами для эффектов сварки являются мощность лазера, скорость сканирования, время облучения и свойства поглощения матриц [68]. Лазерная сварка — это высокоскоростной процесс, с помощью которого можно мгновенно выполнить сварку. Таким образом, воздействие тепла на зоны вокруг линий сварки относительно меньше по сравнению с другими методами сварки [69].Potente [70] сварил полиэфирэфиркетон (PEEK) путем пигментации углеродной сажи в WP, чтобы помочь поглощать лазерную энергию на границах раздела. Ахерджи [71] провел лазерную сварку ПММА и исследовал прочность сварного шва и ширину линий сварного шва. С увеличением мощности лазера прочность сварного шва и ширина линии сварного шва увеличились по сравнению с уменьшением прочности и ширины по мере увеличения скорости сканирования. Георгиев [72] также применил просвечивающую лазерную сварку для приваривания тефлонового фторированного этиленпропилена (FEP) к титановой фольге, и было исследовано межфазное образование.Аманат [14] сообщил, что, хотя и стоила слишком дорого, лазерная сварка была наиболее подходящей технологией для сварки имплантируемых медицинских устройств из-за мгновенного соединения, частичного нагрева и минимального воздействия на другие.

Сварка трением используется с использованием тепла, выделяемого при трении двух сварных поверхностей WP друг с другом для их плавления и соединения. Как и другие методы термической сварки, сварка WP может быть достигнута под давлением сварки после охлаждения и консолидации границ раздела [14]. Наиболее распространенными методами сварки трением являются вибрация, вращение, перемешивание и ультразвуковая сварка.Для метода вибрации одна из WP находится в бездействии, а другая может вибрировать вместе с поверхностью сварки с желаемой частотой и амплитудой. Тепло, генерируемое вибрацией, может расплавить поверхности WP, а затем соединить их вместе после уплотнения. Этот метод ограничен деталями с плоскими сопрягаемыми поверхностями и в основном применяется для сварки деталей большого размера, таких как впускные коллекторы и бампера в сборе в автомобилях [69,73]. Кроме того, для этого требуются специальные приспособления, а свариваемый термопласт должен быть достаточно жестким, чтобы избежать деформации во время процесса сварки.Стокс [74,75,76] сварили между собой поликарбонат, полиэтилентерефталат (PBT) и полиэфиримид (PEI), где максимальная прочность сварки могла достигать предела прочности матриц на растяжение. Прочность сварки АБС могла достигать 90–95% прочности на разрыв матриц, а механизм разрушения сильно отличался от ПК и ПЭИ [77]. Cakmak [78] сделал отчет, связанный с аморфным и полукристаллическим PEN, в то время как прочность сварки кристаллического полиэтилен 2,6-нафталиндикарбоксилата (PEN) была в два раза выше, чем у аморфного PEN.Кроме того, Чанг [79] исследовал микроструктуру зоны термического влияния в процессе вибрационной сварки стыковых соединений полиамида. Зона термического влияния была разделена на две отдельные области. Один представлял собой центральный слой, перекристаллизованный из расплавленного полимера, а другой — деформированный внешний слой, возникший в результате деформации полимера. Центральный слой имел более высокую молекулярную ориентацию, чем внешний слой, и при испытаниях на растяжение разрушение происходило через границу раздела между внутренним и внешним слоями зоны термического влияния.

1.3. Последние работы по сварке термопластов

Для методов сварки полимеров наиболее популярными стали традиционная технология внешнего нагрева, включая сварку горячим листом [80,81,82,83], ультразвуковую [84,85] и вибрационную [86,87] сварку. важные в промышленности по сравнению с методами внутреннего или механического нагрева. Индукционная [88,89] и лазерная [90,91,92] сварка попадают в категорию радиационных / электромагнитных технологий, которые устанавливают новые цели в технологии сварки пластмасс.В последние десятилетия были предприняты попытки улучшить существующие процессы и разработать новые методы соединения полимеров [93].

Czigány [94] сваривал полипропилен и изучал влияние условий сварки на прочность сварного шва с помощью метода сварки горячим газом. Они разработали серию экспериментов с автоматической сварочной станцией по результатам сварки. Solvent [95] исследовал сварку при изготовлении микрожидкостных устройств для термопластов, в частности, из ПММА. Было обнаружено, что многие высокоэффективные полимеры устойчивы к растворителям и требуют использования специальных растворителей, если они доступны.Амансио [10] оценил возможность применения новой технологии точечной сварки трением термопласта с использованием пластины из ПММА. Новый метод заключался в том, что сначала WP фиксировались в сварочном аппарате, а затем втулка и штифт начинали вращаться в одном направлении. Затем втулку прижимали к верхнему соединительному элементу, создавая тепло трения. Потенте [96] исследовал сварку термопластов с пропусканием лазерного излучения из-за ее полезных свойств и растущего интереса к этой технологии. Использовались поликапролактам 6 (PA6) и квазиодновременный процесс лазерной сварки, а также была представлена модель с использованием метода конечных элементов для описания смещения расплава и температурных профилей для сквозной лазерной сварки.Grewell [97] исследовал методы орбитальной вибрационной сварки и линейной вибрационной сварки с использованием WP, изготовленных из сополимера PP, PP / полиэтилена (PE), ПК, ABS и PA. Были выполнены стандартные полнофакторные планы для каждого процесса, и были описаны различия и преимущества между двумя методами.

Более того, технология проникающей сварки зависит от инфракрасного излучения, например, полупроводниковый лазер, а лазер на диоксиде углерода в последние годы привлек большое внимание как в академической, так и в промышленной областях [98,99,100,101,102,103,104].Кроме того, для пластмассовых изделий были предложены методы двухцветного формования и сэндвич-сварки, обладающие высокими характеристиками и функциональными возможностями благодаря простой технологии и низкой стоимости. Нарусэ [105] выполнил ультразвуковую сварку пластмасс с помощью устройства для поверхностной акустической волны. Использование более высоких частот дает некоторые преимущества, а именно, сокращает время соединения, можно избежать повреждений соединяемых деталей и повысить точность позиционирования. В их исследовании полиэтиленовые пленки использовались в качестве WP, и максимальная сварочная прочность могла достигать предела прочности на разрыв матричных полимеров.

2. Ультразвуковая сварка полимеров

2.1. Ультразвуковые методы сварки

USW для полимеров (), в котором используется энергия колебаний на высоких частотах (20–40 кГц), выходящих за пределы диапазона человеческого слуха, для создания механических колебаний малой амплитуды (20–30 мкм), представляет собой быстрый метод соединения. на границе сварки из-за сварочного давления [106]. USW для термопластов — это технология соединения без дополнительных веществ, таких как клеи или растворители. USW обладает четко определенным локальным нагревом только области соединения, коротким временем цикла (всего несколько секунд) и сравнительно низкой экономичностью [107].Во время процесса ультразвуковой консолидации энергия, генерируемая ультразвуковым преобразователем, передается на WP в виде ультразвуковых колебаний [108].

Схематическое изображение метода USW. Взято из ссылки [106].

Существует два разных типа ультразвуковых волн, т.е. ближнее поле и дальнее поле для традиционных способов [109]. В ближнем поле рупор устанавливается близко к ВП (до 6 мм), а в дальнем поле рупор устанавливается на расстоянии от 6 мм [110].Для сварки толстых деталей с низкой жесткостью или кристаллических полимеров подходит тип ближнего поля, в то время как для тонких деталей с высокой жесткостью или аморфных полимеров используется только тип дальнего поля.

Обычно необходимо обеспечить достаточно энергии для плавления кристаллов и инициирования межмолекулярной диффузии для WP, полученных из полукристаллических полимеров, таких как полиэтилен высокой плотности (HDPE), PP и PE [44]. Они также не подходят для работы в дальней зоне из-за демпфирования в процессе сварки.Как правило, жесткость WP может улучшить передачу ультразвуковых колебаний и улучшить сварочную способность и свойства для USW. Конструкция соединения, геометрия детали, требования к энергии, амплитуда и геометрия зажима могут влиять на прочность и характеристики сварного шва. Основными параметрами сварки являются время сварки, давление сварки, амплитуда вибрации и время выдержки, причем время сварки, давление сварки и амплитуда вибрации являются контролирующими параметрами [109].

USW применяется в бытовой технике и медицинской промышленности для производства неимплантируемых медицинских устройств, где требуются герметичные уплотнения и герметичные соединения.Используя USW, Лю [111] сварил аморфный поликарбонат и полукристаллический полипропилен, что показало, что время сварки и амплитуда вибрации были важны для прочности сварного шва. Прочность сварки полукристаллического ПП составила 26 МПа, что в три раза выше, чем у аморфного ПП, составляющего всего 8 МПа. Конечно, для достижения максимальной прочности для получения сварного шва полипропилена требовалось больше энергии по сравнению с полистиролом. Чуа [112] исследовал три вида форм направляющих энергии в УЗВ в дальнем поле: полукруглую, прямоугольную и треугольную.Аморфный АБС-пластик и полукристаллический полиэстер были сварены, и эффективность рассчитывалась как прочность сварного шва, деленная на прочность основного материала. Они подчеркнули, что на сварные свойства значительно повлияла форма директора энергии, в которой полукруглая форма была подтверждена как более высокая эффективность сварки до 10%, чем другие. В автомобилестроении приборные панели соединялись металлическими деталями с использованием металлических вставок [113]. Изготовление дверных панелей, бамперов, изоляционных деталей в корпусе двигателя было современными примерами деталей, свариваемых ультразвуковой энергией [114].

показывает обычный метод USW для полимеров. Фиксация звукового сигнала к ультразвуковому преобразователю работает на одной из БД. Другими словами, рог вибрирует за пределы линии сварки, и ультразвуковая энергия должна передаваться через одну из WP, которые всегда используются между идентичными полимерами [115].

Традиционные методы USW. Взято из ссылки [99].

Преимущества и недостатки USW показаны на. Другие серьезные проблемы, наблюдаемые при вибрационной сварке, включают повреждение электронных компонентов [112].

Таблица 3

Преимущества и недостатки USW.

| Преимущества | Недостатки |

|---|---|

| Высокая производительность | Ограничения размера образца (максимум 0,23 м × 0,3 м) |

| Энергоэффективность | Обычно только для совместимых термопластов |

| Конструкция свобода | Уровень шума |

| Простота сборки | Дорогое оборудование |