Заточный станок своими руками | Строительный портал

Наличие заточного станка дома, решает множество проблем с заточкой металлического оборудования, но, увы, стоимость такого станка довольно высока. О том, как сконструировать самодельный заточной станок рассмотрим далее.

Оглавление:

- Функциональные особенности работы и устройство заточного станка

- Преимущества и сфера использования заточного станка

- Основные виды заточных станков

- Универсальный заточный станок своими руками

- Заточный станок для сверл своими руками

- Заточный станок для ножей: инструкция по изготовлению

Функциональные особенности работы и устройство заточного станка

С целью затачивания разнообразных изделий стального характера используется заточный станок. Данный агрегат состоит из станины, к которой прикреплен электрический двигатель. Крепление двигателя осуществляется со сдвигом оси на 1,5°.![]()

Направляющая, которая располагается на двух колонных частях, осуществляет горизонтальную подачу. Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Продольную подачу следует выполнять вручную, посредством перемещения детали, поддающейся заточке. Оправка — это еще одна деталь заточного станка, которая крепится на стойки. Фиксация узлового держателя происходит благодаря наличию зажимов-винтов.

Держатель содержит рукоятку, которая позволяет детали проходить по станку. Для осуществления круговой заточки детали, имеется отверстие, к которому прикрепляется приставка, позволяющая затачивать ножи. На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

В соотношении с типом работы, которая выполняется на заточном станке, есть несколько принципиальных различий в способе заточки инструментов. Выделяют:

- заточку с применением удерживающего устройства;

- радиусный вариант заточки с приставкой;

- заточку с подручником.

Первый вариант, позволяет обрабатывать абсолютно плоское полотно, с наличием прямой кромки. Он включает наличие:

- рубанка ручного типа,

- фуганки,

- металлических пластин фуганки,

- рубил,

- долот.

Перед началом работы следует обратить внимание на расположение ползуна. Он должен быть установлен в крайнем левом положении. Далее происходит закрепление детали при помощи скобы в виде буквы П, фиксации и зажимных винтов. Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга.![]()

Затем следует включение устройства и произведение заточки. Человек, который работает с деталью, должен обеспечить ее легкое соприкасание с шлифовальным кругом. При этом левая рука отвечает за вращение поперечной передачи, а правая — продольно перемещает деталь. Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Во время заточки радиусного типа используется деталь приставки, позволяющая обеспечить получение неординарной заточки на инструменте с наличием кромок режущего типа.

Если заточка производится с помощью приставки, то происходит отсоединение скоб прижима и винтов фиксации. Ось приставки устанавливается на центр станка и затем фиксируется винтом зажима.

Если вращение приставки происходит легко, значит она установлена правильно. Далее нужно зафиксировать держатель и переместить ползун к середине шлифовального станка.

Преимущества и сфера использования заточного станка

Заточные станки электромеханического типа обладают большим количеством преимуществ, по сравнению с устройствами ручного типа:

1. Возможность осуществлять множество операций по заточке различного инструмента самостоятельно, без привлечения специалиста.

Возможность осуществлять множество операций по заточке различного инструмента самостоятельно, без привлечения специалиста.

2. Длительный срок эксплуатации позволяет использовать заточный станок на протяжении 10-15 лет.

3. Механизация процесса заточки позволяет сэкономить время и делает этот процесс более легким.

4. Простота использования заточного станка позволяет выполнять разнообразные операции по заточке и шлифовке металлических деталей даже непрофессионалу.

5. Еще одним достоинством данного устройства является возможность его самостоятельного изготовления: это позволит значительно сэкономить на покупке этого устройства.

6. Заточные станки универсального типа отличаются высокой производительностью и эффективностью работы.

Существуют заточные станки, которые способны затачивать только один инструмент, и универсальные заточные станки — которые подходят для заточки практически любого оборудования.

Заточные станки способны заточить нож, бензопилу, сверла, фрезы, долбняки, резцы, протяжки. Также они проводят внутреннее и наружное шлифование металлической поверхности.

Также они проводят внутреннее и наружное шлифование металлической поверхности.

Заточка любого инструмента требуется практически в любом месте, а потому сфера использования заточного станка довольно широкая. Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Основные виды заточных станков

В соответствии со способом и предметом заточки выделяют станки:

- универсального типа,

- специализированного типа.

Универсальный заточный станок позволяет обрабатывать детали, разных видов. Они имеют в комплектации обычные и специальные приспособления, которые закрепляют и фиксируют разнообразные инструменты. Такие станки способны шлифовать: развертки, фасонные резцы, фрезы, сверла, плашки и т.д.

Специализированный заточный станок, отличается от универсального, способностью затачивать детали только одного вида. Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Станки универсального типа отлично справляются с заточкой лезвиенного оборудования, такого как долбняки, фрезы и развертки. Они предоставляют возможность в обработке зуборезных головок, резцов или червячных фрез.

Специализированные заточные станки разделяют на станки:

- для бензопил,

- для сверл,

- для ножей и т.д.

Заточные станки для бензопил разделяются на два вида: электрические и ручные. Заточка на ручном станке предполагает точную заточку цепи. Есть возможность фиксации положения напильника, поэтому все зубья получаются острыми и имеют одинаковый размер.

В мастерских специализирующихся на заточке бензопил используют оборудование электрического типа.

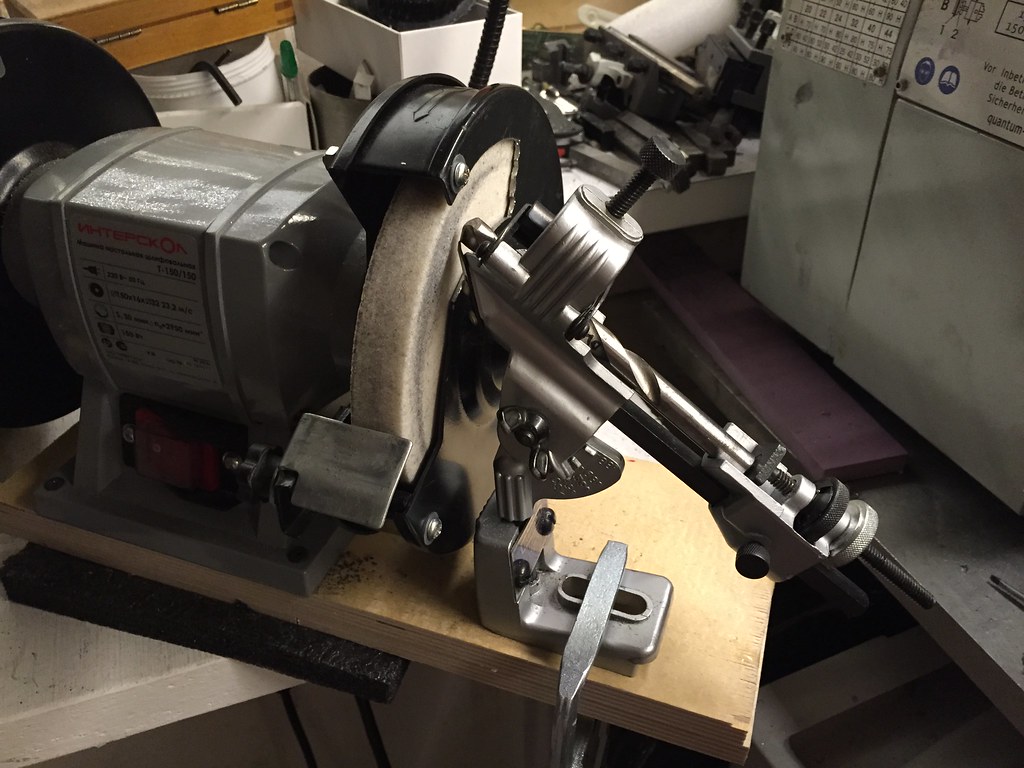

Универсальный заточный станок своими руками

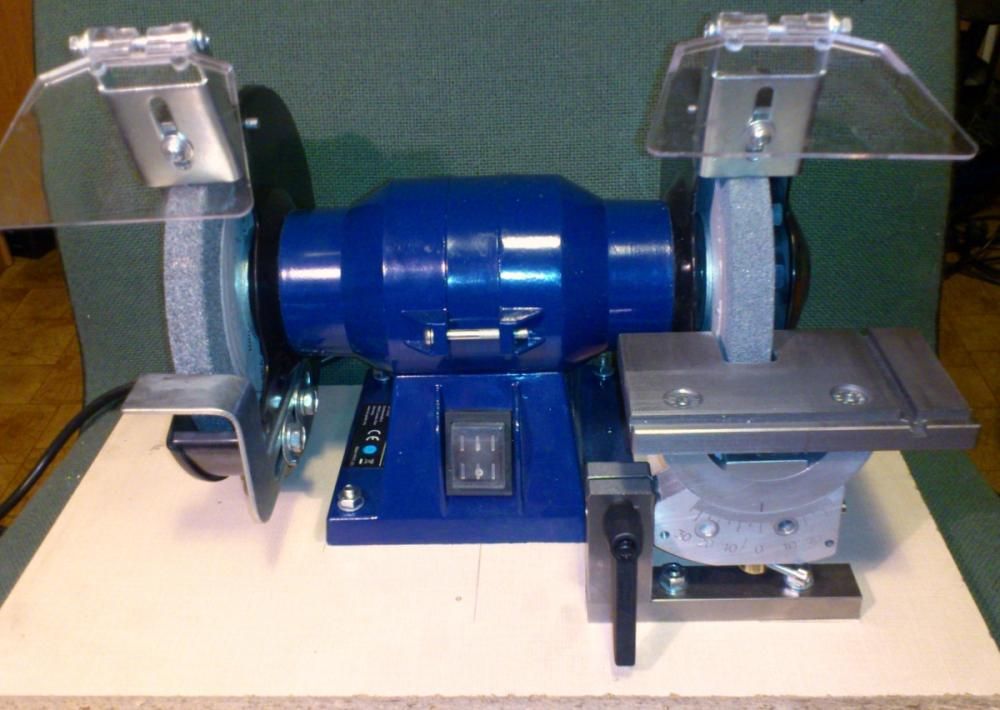

Для изготовления заточного станка потребуется электрический двигатель, мощность которого не превышает 1 кВт, два шкива, подшипники с валом.

Эти детали монтируются на станину, которую легче всего изготовить из стальных уголков.

Для подручника нужно соорудить поворотную планку, которая регулирует наклон детали по отношению к шлифовальному кругу.

В процессе заточки следует установить деталь так, чтобы она минимально соприкасалась с кругом. Постепенно подводите ее поближе.

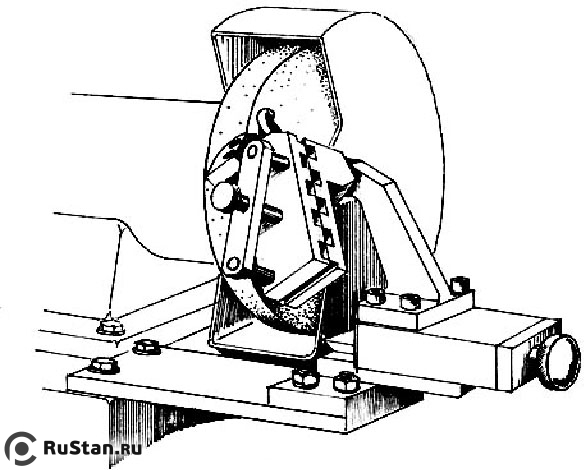

Схема заточного станка основывается на правильности расчетов по установке шлифовального круга и подручника.

Рекомендации по изготовлению данного устройства:

1. С помощью защитного кожуха следует закрыть зазорный круг.

3. Максимальное расстояние между плитой и шлифовальным кругом составляет 0,3 см.

4. Длина фланцев, отвечающих за прижим, должна быть не меньше, чем четвертая часть диаметра круга.

5. В гаечно-фланцевом пространстве следует установить прокладку из паронита, она обеспечит затягивание гайки на валовом участке.

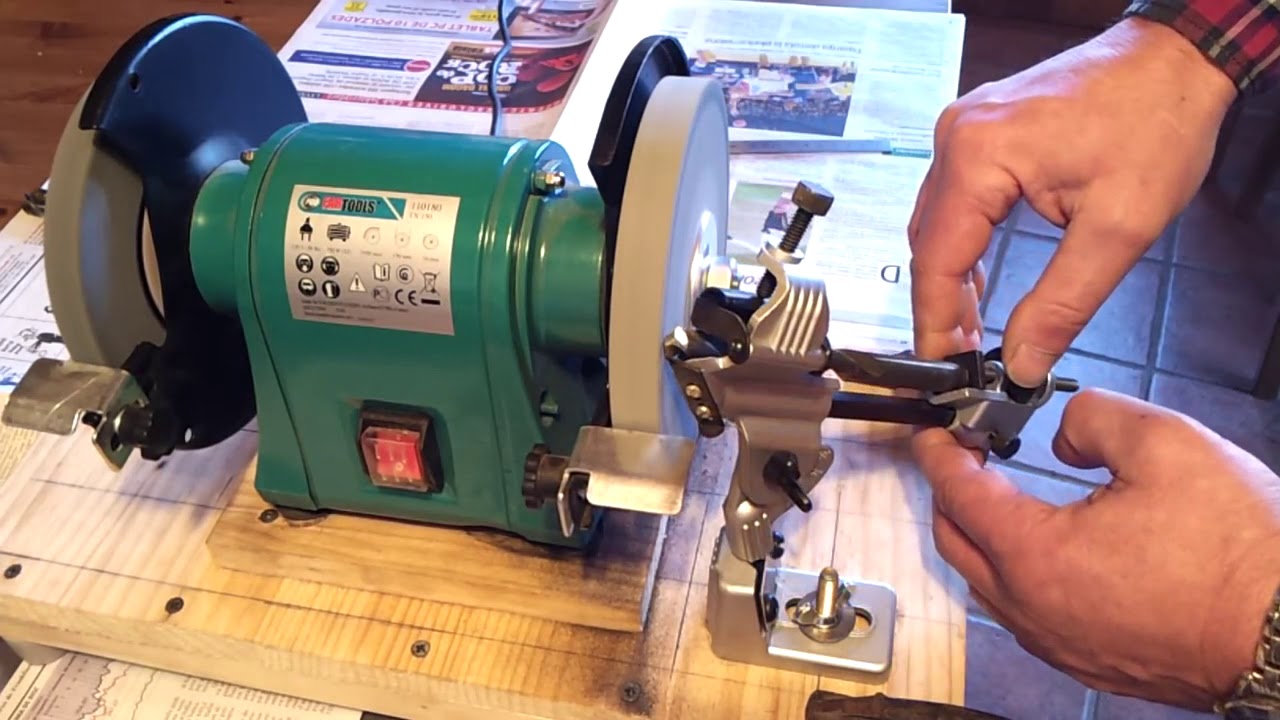

Заточный станок для сверл своими руками

Чтобы сэкономить на покупке станка для заточки сверл, попробуйте его изготовить самостоятельно.

Для этого понадобится наличие:

- тумблера,

- точильного круга,

- заглушки,

- мощного электродвигателя,

- подставки,

- электропроводов,

- оси.

Чтобы обезопасить себя в процессе работы, рекомендуется установить станок на станину, которая будет закрытой, снаружи будет видно только точильный круг и ось.

Данный агрегат будет работать от электросети. Наилучшее место для установки такого станка — стальной стол.

Наилучшее место для установки такого станка — стальной стол.

Инструкция заточного станка:

1. Зернистый диск оденьте на вал электродвигателя. В том случае, если диаметр диска не совпадает с диаметром вала, воспользуйтесь шайбой.

2. Потом закрепите их с помощью крепежной гайки или воспользуйтесь специальной насадкой, которая обеспечит надежное затачивание сверла.

3. В том случае, если размер вала меньший за размер диска, необходима втулка. Она крепится к валу болтом, в предварительно подготовленное отверстие.

Совет: При выборе электродвигателя отличным вариантом станет устройство от старой стиральной машины.

4. Следующий этап включает подсоединение двигателя к проводам и розетке. Возможно использование проводов от старых ненужных электроприборов.

5. Произведите подсоединение провода к пусковому устройству. Оно должно обладать тремя разомкнутыми контактами. Соедините их таким образом, чтобы при помощи кнопки с легкостью включать и выключать станок.

6. Для защиты электрического двигателя от грязи и пыли следует сделать для него защитную коробку.

Заточный станок для ножей: инструкция по изготовлению

Рассмотрим несколько вариантов изготовления самодельных заточных станков, при помощи которых можно заточить нож.

Первый вариант — ручной станок. Для изготовления которого понадобятся:

- деревянные планки или доски,

- винты,

- брусок для заточки.

Возьмите два деревянных угольника и скрепите их при помощи винтов, а между ними вставьте брусок. Он должен надежно фиксироваться в устройстве. Размер угла вычисляется в соотношении с требуемым углом заточки ножа.

Основным недостатком такого прибора является то, что угол наклона бруска невозможно отрегулировать. Требуется разбирать всю конструкцию.

Еще один вариант состоит из резьбовой шайбы, которая удерживает брусок в надежном положении. Для закрывания резьбы используйте трубку термоусадочного типа.

Воспользуйтесь двумя зажимами для бумаги и с их помощью закрепите подставку на нужную высоту. Таким образом, удерживая брус в руке самостоятельно выберите необходимый уровень наклона и произведите заточку.

Еще один вариант ручного станка позволит затачивать не только ножи, но и стамески и рубанки. В брусок закрепите устройство, которое нужно заточить. Выбор угла заточки зависит от того, под каким углом будет располагаться брусок по отношению к инструменту. Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

Станок для заточки сверл своими руками | Лучшие самоделки своими руками

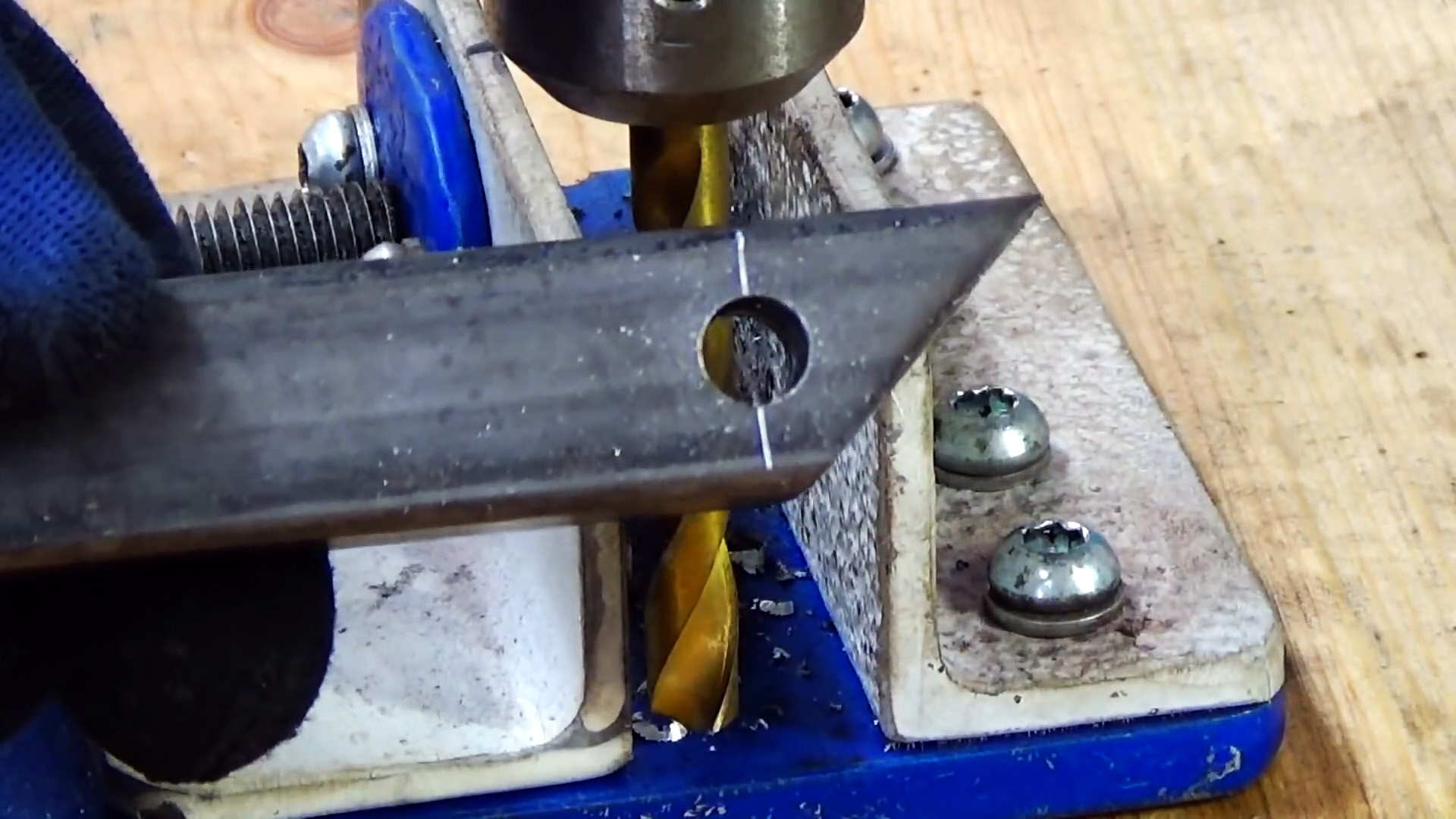

У меня в мастерской скопилось много свёрл которые затупились или поломались но заточить сверло выдерживая нужный угол вручную довольно сложно, тем более когда нужно заточить сразу несколько свёрл. Подумав решил сделать специально под это дело специальный станок для заточки сверл, где бы уже был установлен упор выставленный под нужным углом и оставалось бы вставить туда сверло и заточить его.

Подумав решил сделать специально под это дело специальный станок для заточки сверл, где бы уже был установлен упор выставленный под нужным углом и оставалось бы вставить туда сверло и заточить его.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Что нам понадобится чтобы сделать станок для заточки сверл:

— Электродвигатель 555, купить можно тут — http://ali.pub/3q5pb8;

— Кронштейн для двигателя 555 — http://ali.pub/3q5pno;

— Переходник шпиндель для вала двигателя 555 с резьбой M3 — http://ali.pub/3q5puv;

— Выключатель;

— Джек 5.5mm;

— Алмазные отрезные диски 40 мм — http://ali.pub/3q5qgg;

— Адаптер питания 12-24V — http://ali.pub/3q5qrq;

— Фанера, деревянная доска;

— Шурупы;

— ПВХ труба с внутренним диаметром 45 мм.

Как сделать заточной станок для свёрл, процесс изготовления:

Из деревянной доски отрезаем один брусок с размерами – 60х40х10 мм, из фанеры вырезаем два прямоугольника: 70х55х10 мм. Затем нужно из них сделать держатель под двигатель 555, для этого скручиваем шурупами их вместе, получаем такую фигуру.

Затем нужно из них сделать держатель под двигатель 555, для этого скручиваем шурупами их вместе, получаем такую фигуру.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Также из куска фанеры вырезаем основу для станка для заточки свёрл.

Станок для заточки сверл своими руками

Затем прикручиваем основу к держателю для двигателя.

Станок для заточки сверл своими руками

Далее к корпусу прикручиваем угловой кронштейн для двигателя 555, предварительно просверлив тонким сверлом в корпусе отверстия под шурупы, чтобы не расколоть деревянный брусок.

Станок для заточки сверл своими руками

К кронштейну прикручиваем сам двигатель.

Станок для заточки сверл своими руками

На вал двигателя прикручиваем муфту-переходник под отрезные диски.

Станок для заточки сверл своими руками

В боковой стенке корпуса заточного станка для свёрл проделываем отверстия под разъём питания и выключатель.

Станок для заточки сверл своими руками

А также делаем внутреннюю проводку, припаивая провода к двигателю через выключатель и к джеку питания.

Станок для заточки сверл своими руками

Берём ПВХ трубу внутренним диаметром 45 мм и длиной 86 мм и делаем в нём вырез под деревянный корпус станка. Я это делал с помощью узкого жала паяльника но можно это сделать и другим способом.

Станок для заточки сверл своими руками

Далее надеваем трубку на корпус и я приклеил её к нему со всех сторон с помощью цианокрилатного суперклея.

Станок для заточки сверл своими руками

Также в трубке я с одной стороны ранее сделал прямоугольный вырез чтобы можно было через него вставить гаечный ключ.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

На этом этапе я сразу прикрутил алмазный отрезной диск с диаметром 40 мм.

Станок для заточки сверл своими руками

Из куска фанеры я вырезал держатель под свёрла и прикрутил его посредине основы станка.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Взял кусочек небольшого алюминиевого уголка и приклеил на суперклей к держателю для свёрл.

Станок для заточки сверл своими руками

Для питания двигателя станка для заточки свёрл я использовал универсальный импульсный адаптер питания 12-24 В.

Станок для заточки сверл своими руками

Наш заточной станок для свёрл готов, давайте теперь испытаем его, подсоединяем в разъём питания штекер от адаптера питания, включаем тумблер и можно затачивать свёрла. После заточки я испробовал эти свёрла как при сверлении дерева так и металлов и всё сверлится очень хорошо, в точности как новыми.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Чтобы сверла были острыми – как сделать станок для заточки своими руками. Самодельные приспособления для заточки сверл Заточное для сверл своими руками

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать — это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Заточку сверла производят по его задним граням. Очень важно, чтобы оба пера (зуба) сверла были заточены совершенно одинаково. Выполнить это вручную очень трудно. Не просто также вручную создать требуемую форму задней грани и заданный задний угол (где какой угол см. ниже).Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

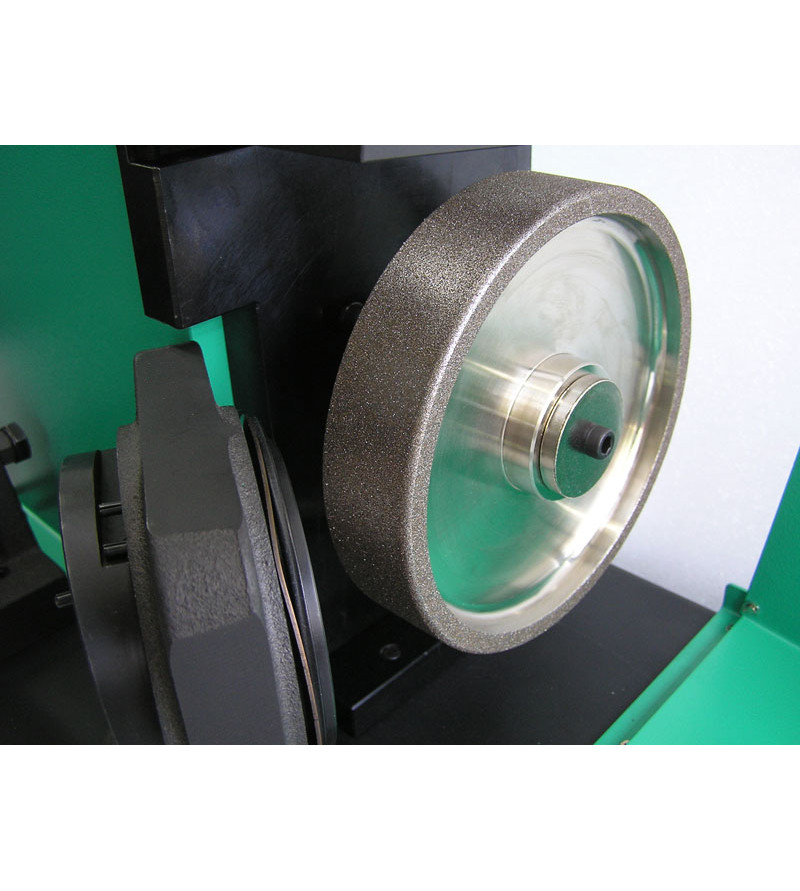

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла — сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

а — шаблон; б — проверка угла при вершине и длин режущих кромок; в — угла заострения; г — угла между перемычкой и режущей кромкой.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

а — клины режущих кромок неодинаковы, середина перемычки не совпадает с осью сверла; б — режущие кромки заточены под различными углами к оси сверла, середина перемычки совпадает с осью сверла.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки — пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

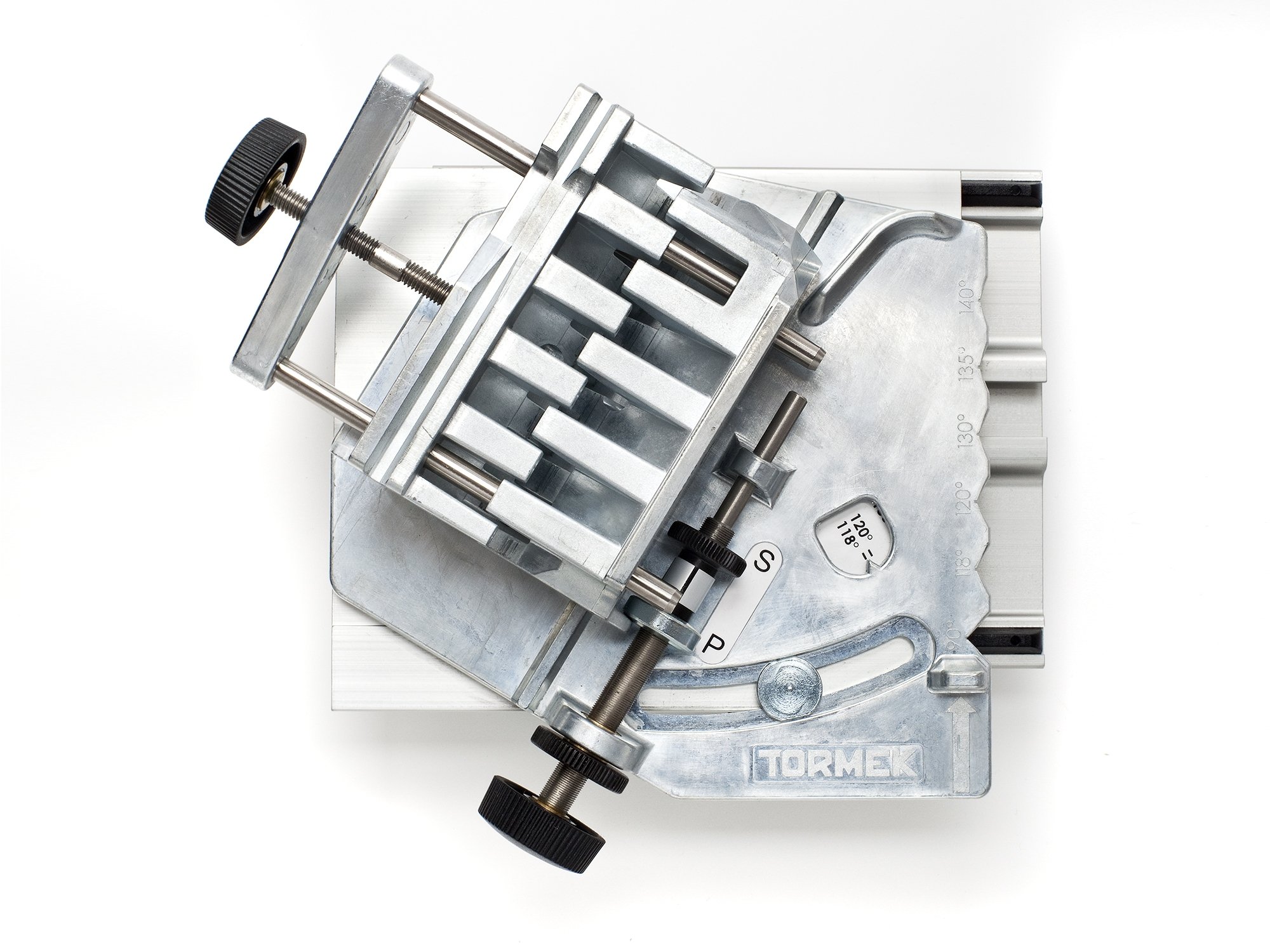

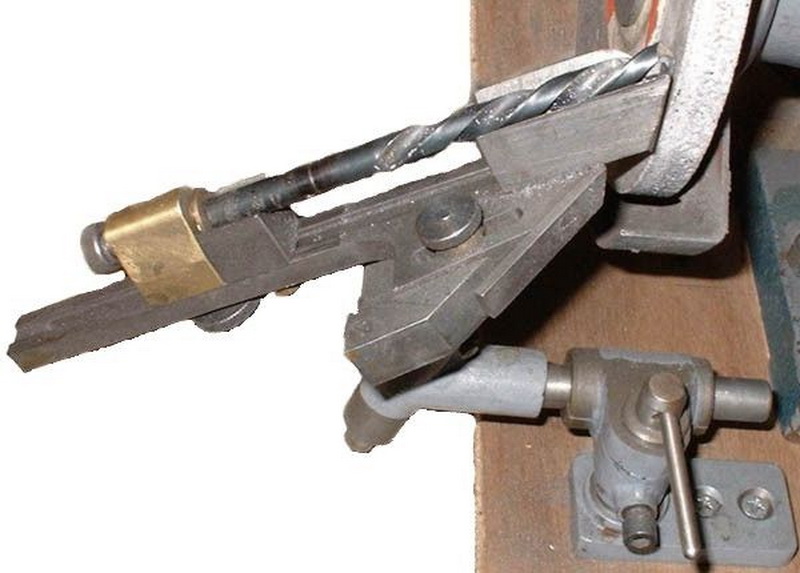

Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

1 — рейка; 2 — сверло; 3 — наждачный круг; 4 — основание; 5 — державка.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой — хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой — хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

Спиральное сверло представляет собой стержень, имеющий для облегчения выхода стружки две винтовые канавки. Благодаря канавкам на сверле образуются два винтовых пера, или, как их иначе называют, зуба.Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

А — с коническим хвостовиком; В — с цилиндрическим хвостовиком; а -рабочая режущая часть; б — шейка; в — ширина пера; г — лапка; д — поводок; е — канавка стружечная винтовая; ж — перо; з — хвостовик; и — перемычка; L — общая длина; L 0 — длина «рабочей режущей части»; D — диаметр; ω — угол наклона «канавки стружечной винтовой»; 2φ — угол при вершине; f — ширина ленточки спиральной; ψ — угол наклона перемычки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части — заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм — 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

1 — клин; 2 — обрабатываемый предмет; γ (гамма) — угол передний; α (альфа) — угол задний; δ (дельта) — угол резания; β (бета) — угол заострения.

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол — это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка — это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань — это название условное, так как слово «грань» предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна – с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

Практический пример работы с чертежом

Суть проблемы: есть свёрла, их надо точить.

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ – поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток – одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину , обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Сверла по металлу всегда подвергаются закалке, но изделия со временем могут затупиться. Естественно, это не повод их выкидывать. При желании можно заточить сверло своими руками, используя профессиональное оборудование или самодельные устройства.

Основные виды заточки

Опытные мастера знают о том, что заточка сверла по металлу бывает разной в зависимости от диаметра и особенностей применения .

- Одноплоскостная заточка предназначена для сверл с максимальным диаметром в 3 мм. В процессе выполнения работы возможно «выкрашивание» кромки, поэтому необходимо быть очень аккуратным. Чтобы правильно заточить изделие, его следует приложить к кругу и перемещать параллельно поверхности.

- Коническая процедура предназначена для более крупных инструментов по металлу. В данном случае инструмент необходимо держать обеими руками, производя последовательное затачивание.

- Доводку выполняют после окончания заточки. Благодаря подобной процедуре удается отшлифовать режущую кромку и устранить даже самые мелкие зазубрины.

Чтобы заточить сверло своими руками правильно, необходимо использовать соответствующие станки. Подобные устройства делятся на 2 группы .

Если вас интересует вопрос, как заточить сверло по металлу, то обязательно приобретите соответствующий станок. Для домашних условий подойдет недорогая модель со средней мощностью. Она позволит заточить небольшие сверла по металлу.

Естественно, при покупке необходимо обращать внимание на уровень шума , а также конструкцию модели. Оптимальным вариантом станет простой станок, ведь подобрать для него нужные детали будет несложно.

Покупать подобные приспособления необходимо только в специализированных местах, поскольку здесь в комплекте предусмотрено наличие технического паспорта. Более того, вам выдадут гарантийный талон.

Использование станков в домашних условиях

Как уже упоминалось ранее, в домашних условиях целесообразно использовать бытовые станки. С их помощью удается затачивать различные виды сверл. При этом важно помнить, что для некоторых разновидностей придется докупать соответствующие круги.

Чтобы самостоятельно заточить сверло, стоит отдать предпочтение станку, оборудованному универсальным патроном. Он позволяет зажимать элементы различных диаметров.

В комплекте часто идут:

- ключи;

- цанги;

- запасные детали;

- светильник для рабочей зоны.

Наибольшей популярностью пользуется оборудование от Drill Doctor и GS. Подобная продукция предназначена для заточки сверл диаметром в 2–13 мм и 14–34 мм. К сожалению, это оборудование не позволяет заточить слишком тонкие сверла. Для такой цели придется докупить специальный станок.

Все оборудование, предназначенное для заточки сверл в домашних условиях, имеет ряд преимуществ:

- возможность работы от электросети;

- высокая производительность;

- простота использования;

- функциональность;

- точность заточки;

- доступная цена;

- компактные габариты;

- небольшой вес;

- удобная система управления, благодаря которой можно отрегулировать интенсивность заточки и ее скорость.

Самодельные приспособления для заточки

Если у вас нет соответствующего станка, то выполнить заточку можно с помощью других приспособлений. Речь идет об электродрели либо самодельном оборудовании, созданном по чертежу . Лучше всего отдать предпочтение второму варианту, в противном случае вы можете испортить множество сверл, прежде чем освоите правильную заточку.

Лучше всего отдать предпочтение второму варианту, в противном случае вы можете испортить множество сверл, прежде чем освоите правильную заточку.

Создать подходящее приспособление своими руками можно даже из древесины. Так, на горизонтальной поверхности закрепляется брус с отверстиями, соответствующими диаметру сверл. Упомянутые отверстия выполняют под небольшим наклоном, чтобы получился необходимый угол заточки.

Некоторые мастера отдают предпочтение электродрели, оборудованной соответствующими насадками. Естественно, ассортимент подобных элементов небольшой , что усложняет выполнение заточки своими руками. Как правило, в комплекте с насадками идет камень и поводок. Если вы планируете затачивать сверла, используя конкретную дрель, поводок стоит сразу же укоротить.

При желании можно самостоятельно сделать подобную насадку для дрели, руководствуясь рекомендациями, данными в соответствующем видео. Подобные приспособления необходимо оборудовать крепежом для фиксации сверла.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности .

- В первую очередь обрабатывают заднюю поверхность. Так, сверло плотно прижимают и постоянно следят, чтобы угол заточки оставался одинаковым. В результате обработки кончик сверла будет напоминать правильный конус.

- Далее наступает черед режущей части.

- Последний этап предполагает доводку задней поверхности. При этом необходимо убедиться в том, что размер перемычки составляет не более 0,4 мм. Естественно, для крупного сверла по металлу такой параметр должен быть чуть больше.

Если с первого раза что-то не вышло правильно, не стоит отчаиваться. Лучше всего начать практиковаться с инструментов, которые вряд ли понадобятся. Главное – научиться правильно надавливать и выдерживать угол. При этом необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. Соответственно, кромки обязательно подлежат заточке.

Важно помнить о том, что в процессе заточки образовываются мелкие частицы . Из-за нагревания они разлетаются в виде искр. Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Если вы решили использовать для заточки соответствующий станок, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Также нужно надеть защитные рукавицы и очки .

Чтобы правильно заточить сверло своими руками, необходимо воспользоваться подходящим приспособлением . Это может быть бытовой или промышленный станок, а также электродрель со специальной насадкой. Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Технологический процесс механической обработки материалов включает множество разнообразных операций, для проведения которых требуется качественный и острый инструмент. Так, в механическом цеху на любом машиностроительном предприятии может использоваться набор из токарных, фрезерных, сверлильных и более сложных станков. В них используется свой тип инструмента, для каждого из которых есть и определенный способ заточки.

Особенности работы сверл

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть — это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

Основные элементы режущей части сверла

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

1. Основная режущая кромка.

2. Вспомогательная винтовая режущая кромка (ленточка).

3. Перемычка.

4. Передняя поверхность.

5. Задняя поверхность.

Что понадобится для заточки?

На предприятии все необходимое для реставрации инструмента всегда под рукой. А вот домашнему мастеру приходится искать альтернативу качественным заводским приспособлениям в более простых решениях, которые можно использовать в условиях обычного гаража. И все же перед тем, как заточить сверло по металлу, запаситесь минимальным набором:

1. Точильный круг. Он должен быть установлен на вращающийся вал. Устройство в народе известно под названием «наждак». В гараже встречается очень часто.

2. Емкость для охлаждающей жидкости.

3. Охладитель (вода или машинное масло).

Для того чтобы выдержать угол заточки сверла, может быть недостаточно такого набора. Ведь контролировать процесс придется «на глазок», что вряд ли получится без наличия определенного опыта. В таком случае в базовый комплект нужно включить еще и приспособление для заточки сверла, которое можно купить или смастерить самостоятельно.

Контролируемые параметры

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

1. Передний . Определяется в главной секущей плоскости (проходит перпендикулярно главной режущей кромке) как угол между передней поверхностью и основной плоскостью (перпендикулярна вектору скорости резания). Он направлен по касательной к окружности сверла.

2. Задний . Также определяется в главной секущей плоскости как угол между задней поверхностью и плоскостью резания (проходит через вектор скорости и режущую кромку).

3. Угол при вершине находится между двумя главными режущими кромками, если посмотреть на сверло сбоку.

Оптимальное значение переднего угла — 18-20 градусов, заднего — 10-12. Угол при вершине в сверлах по металлу имеет стандартное значение — 118 градусов.

Процесс заточки

Теперь давайте поговорим о том, как заточить сверло по металлу на обычном наждаке. Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Простая заточка используется для сверл диаметром до 10 мм. При увеличении этого параметра можно дополнительно выполнить подточку передней поверхности. В результате передний угол уменьшается, а значит, увеличивается толщина лезвия (так называемый угол режущей кромки) и, соответственно, период стойкости сверла.

Заточка с помощью приспособления или станка

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем — просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Конечно, для этого лучше использовать более продвинутые варианты, которые позволят заранее настроиться на определенные углы. В таком случае понадобится приспособление или станок для заточки сверл.

Если масштаб работ в вашей мастерской достаточно большой, и переточка инструмента требуется постоянно, то оптимальным будет приобретение станка. Он позволит значительно упростить процесс, особенно в том случае, если требуется перетачивать твердосплавные сверла по металлу. Основное преимущество его использования — точное соблюдение заранее заданных параметров. При большом объеме работ недопустимо использование неправильно заточенного инструмента, так как это приведет к снижению производительности. Современные заточные станки позволяют получать различные типы заточек сверла:

1. Х-тип. Используется по большей части для засверливания в глухих отверстиях. Предназначен для снижения осевого усилия резания.

2. XR-тип. Используется для универсальных сверл. Врезание в материал происходит несколько хуже, чем в первом типе, однако такие сверла имеют повышенную прочность и период стойкости.

3. S-тип. Здесь используется описанная выше подточка, которая также позволяет увеличить срок службы сверла при обработке различных материалов (от чугуна до нержавеющей стали).

4. N-тип. Также используется подточка, однако меньшей величины. Сверла с такой заточкой применяются для глубокого сверления.

Конструкция приспособления

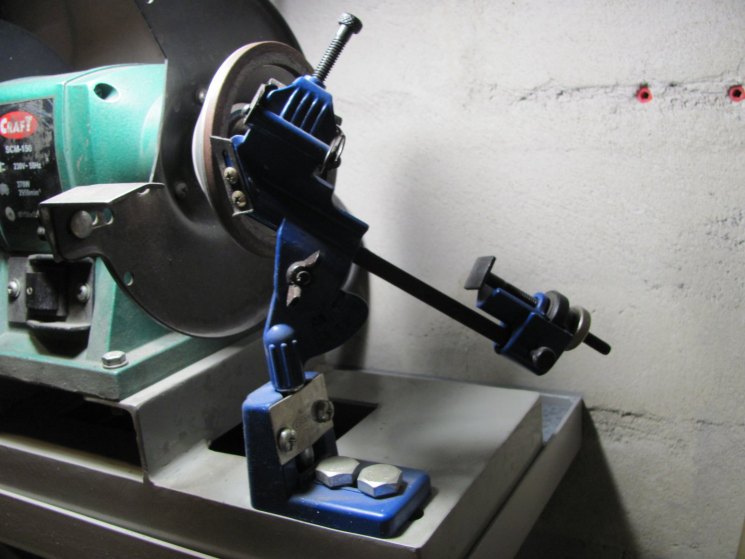

Как уже стало понятно, ручная заточка сверла — это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

Итак, основная задача приспособления — правильная ориентация сверла относительно плоскости шлифовального круга. Для этого в его конструкцию входит опорная плита, на которой желательно располагать как само приспособление, так и электродвигатель, на валу которого расположено точило. На плите также находится поворотная колонка, на которой закрепляется сверло. Она должна иметь возможность не только поворачиваться, но и перемещаться по направлению к шлифовальному кругу.

В качестве колонки можно использовать любой подшипниковый узел с валом, например от старой дрели. На колец вала приспосабливается ложе для сверла (можно использовать переходную втулку), к которому оно прижимается винтами. После фиксации сверла включается привод точила, колонка подводится к шлифовальной поверхности и поворачивается для придания задней поверхности сверла правильной формы. Важно, чтобы при изначальной настройке приспособления выдерживался угол при вершине сверла в 118 градусов.

Заточка насадками

Еще один простой и удобный способ предусматривает использование такого приспособления, как насадка для заточки сверл. Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Меры безопасности

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

При заточке сверла без приспособления проследите за тем, чтобы надежно фиксировать его положение. В противном случае при контакте с точилом его может просто вырвать у вас из рук.

Сверление металлов или дерева – работа, которую вы проделываете регулярно. Качественная насадка не требует заточки довольно долго, однако есть некоторые ошибки, при которых затупление происходит раньше положенного срока:

- Применение сверла, не соответствующего обрабатываемому материалу. Это не означает обязательно сверление железобетона сверлом по дереву, хотя в этом случае вы моментально превратите режущий инструмент в пруток с округлым концом. Для сверления различных видов металла и твердых пластмасс существуют специально изготовленные сверла. При несоответствии – режущая кромка быстро приходит в негодность;

- Неправильный угол заточки. Эта величина так же должна соответствовать типу материала, в котором проделывается отверстие;

- Перегрев. Самая распространенная причина. При работе с прочным материалом, хочется побыстрей закончить сверление, и мы часто забываем о такой мелочи, как охлаждение зоны работ. Если нет возможности обеспечить подачу к инструменту охлаждающей жидкости – необходимо делать перерывы для остывания режущей кромки. Можно макать раскаленное сверло в емкость с водой.

Механизм горячего затупления простой: Раскаленная кромка «отпускается», то есть теряет твердость. Режущие свойства ухудшаются, что приводит к повышенному трению. Нагрев увеличивается сильней, и процесс усугубляется в арифметической прогрессии.

В результате мы можем потерять хороший и возможно дорогой инструмент. Если под рукой есть точильный станок для сверл – проблема решается на месте, если нет – приходится изобретать свои способы заточки.

Ручная заточка без приспособлений

Слесаря с большим опытом точат сверла руками, используя лишь точило с подручником. Но далеко не все домашние мастера могут похвастаться такими навыками.

К тому же, таким способом можно восстановить остроту лишь изделиям большого диаметра. Тогда легче контролировать угол. Наиболее популярный размер (3-5 мм) таким способом не наточишь. Даже шаблон тут не поможет.

Мастеров, которые регулярно проводят сверлильные работы – заинтересует разнообразие заточных станков для сверл, предлагаемое в магазинах электроинструмента.

Однако подобные приспособления (несмотря на очевидное удобство использования), достаточно дорогое удовольствие. Вот и бегут «самоделкины» в магазин за очередным китайским наконечником. А ведь домашние мастера с опытом, до сих пор используют инструмент времен СССР, который соответствует ГОСТам по прочности и долговечности.

Секрет прост – у многих слесарей старой закалки имеется в запасе самодельный станок для заточки.

ВАЖНО! Для большинства домашних работ, вполне можно обойтись несложными приспособлениями для заточки. Особенно если вас пугает слово «станок».

Простейшие приспособления для правки режущей кромки сверла

Для понимания процесса ознакомимся с составными частями наконечника.

Затем поворотом ложа формируется плоскость (точнее конус) затыловки.

Заточка проверяется на шаблоне и оценивается визуально. Все плоскости соответствуют стандарту.

К нижней (тыльной) части ложа-уголка приваривается направляющая для упора хвостовика сверла. Сам упор сваривается из муфты и уголка.

Фиксация производится при помощи винта. Упором выставляется предельная величина стачиваемой кромки, и благодаря этому, оба режущих элемента сверла стачиваются симметрично.

Острение рабочей кромки производится против хода вращения наждачного круга. В этом случае образующийся заусенец автоматически удаляется набегающей поверхностью наждака. Для заточки достаточно двух-трех качаний ложа по радиусу конуса затыловки.

Данный тип сверл затачивается по внешней поверхности наждачного камня, при необходимости использовать боковую (радиальную) плоскость – приспособление можно развернуть на любой угол.

Точильный станок для сверл крепится к верстаку при помощи струбцины. Можно зафиксировать основание стационарно – но в этом случае потеряется возможность точной регулировки.

Рекомендуем также

Приспособления для заточки сверл своими руками из металла. Как заточить сверло по металлу своими руками – самодельные чертежи и приспособа для заточки, как просто и правильно точить инструмент на станке Заточной станок для сверл своими руками

Современный рынок насыщен множеством видов различного оборудования, предназначенного для заточки сверлильного инструмента. При его использовании не требуется иметь специальных навыков и подготовки. Например, к таким устройствам относят промышленные приспособления riss 8100v, имеющие высокую стоимость. Чтобы сэкономить средства, можно изготовить инструмент для заточки сверла по металлу своими руками.

Специфика работы устройств

В домашнем хозяйстве часто используются электродрели и шуруповёрты для сверления различных материалов из дерева, бетона, металла и керамики. Многие пользователи подобного оборудования неоднократно сталкивались с проблемой, вызывающей во время работы затупление рабочей части сверлильного инструмента.

Во время работы с металлом может возникать интенсивный нагрев режущей части сверла, что подвергает его к быстрому износу и дальнейшей непригодности в эксплуатации. Во избежание этого необходимо периодически проверять геометрические нормы режущей части и по возможности подтачивать её до требуемых параметров. Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

При работе с древесиной режущая часть практически не поддаётся износу, а буры по бетону оснащаются твёрдыми победитовыми пластинами, которые в заточке не нуждаются и используются до полнейшего износа.

Инструменты для заточки свёрл

Как на промышленном устройстве, так и на приспособлении для заточке свёрл, сделанном своими руками, рекомендуется применять специализированный шаблон, необходимый для соблюдения требований к инструменту. Использование шаблона даёт возможность выставлять необходимый угол режущей части сверла, что обеспечивает высокую точность при работе. Во время проведения сверлильных работ необходимо индивидуально подбирать угол заточки инструмента, в зависимости от используемых материалов.

При работе с металлами можно использовать справочные данные, предоставляющие информацию о необходимых нормах при установке угла заточки. Параметры углов заточки для свёрл по металлу:

- Сталь, чугун и твёрдая бронза — 116−118;

- Латунь, мягкая бронза — от 120 до 130;

- Медь — 125;

- Алюминий — 140.

В простом приспособлении для заточки свёрл можно использовать втулку с внутренним диаметром, которая должна совпадать с поперечным сечением сверла и фиксироваться на жёстком основании под необходимым углом. Втулка подбирается с высокой точностью — так, чтобы её внутренний диаметр совпадал с поперечным сечением затачиваемого инструмента. Категорически нельзя допускать слабой фиксации: это резко снижает качество заточки.

Можно использовать деревянный брусок, в котором должны быть просверлены отверстия разного диаметра, что сделает приспособление универсальным.

Важным узлом является подручник, выполняющий следующие функции:

- обеспечивает правильное фиксирование обрабатываемого объекта и его перемещение относительно заточного круга;

- является отличным упором во время выполнения заточных работ.

Чертежи приспособления для заточки свёрл могут оказать существенную помощь при его сборке. Их можно найти в различных источниках информации. Изучая принцип работы подобных конструкций, можно разработать свой вариант, который может отличаться от базового своими индивидуальными особенностями.

При работе с заточными устройствами необходимо выполнять следующие правила:

- Обрабатываемый инструмент во время проведения работ должен быть крепко зафиксирован, что предотвращает его проворачивание вокруг своей оси;

- По окончании заточных работ необходимо дать сверлу остыть, после чего измерить его углы при помощи шаблона. Рабочие поверхности режущих частей не должны отличаться друг от друга.

Даже при правильно выбранных углах и совпадении их симметричности может появиться сильное биение, вызванное из-за разницы длины режущих кромок, что чревато поломкой сверла. При несимметричности режущих частей происходит замедление процесса сверления и перегрев режущей части инструмента. Это делает отверстие разбитым и увеличенным в диаметре.

Приспособление для шуруповёрта

Для заточки свёрл можно использовать традиционные устройства: точило, электродрель или шуруповёрт, с добавлением к ним дополнительных доработок.

В продаже имеется готовое промышленное приспособление для шуруповёрта и электрической дрели, которое используется как мини-точило и позволяет осуществить заточку под разными углами.

Чтобы заточить режущую часть инструмента на самодельном приспособлении, необходимо выполнить ряд условий:

Для затачивания свёрл и буров применяются наждачные круги. Самым распространённым в бытовых условиях является белый круг из электрокорунда, предназначенный для затачивания лопат, топоров, ножей, тяпок и другого домашнего инвентаря.

Для твердосплавных победитовых буров по бетону используются абразивные круги маркировки 64С. Зернистость заточного диска рекомендуется использовать марки 25Н. При заточке рапида используют марку диска от 8H до 16H. При работе с наждаком из карбида кремния рабочая поверхность сверла, нагревается до высоких температур, поэтому рекомендуется охлаждать металл при помощи воды с содой.

Вы легко можете изготовить приспособление для заточки сверла по металлу своими руками. Для этого потребуется немного времени и несколько основных элементов для будущей конструкции.

Приспособления, используемые для заточки сверл по металлу, дереву, пластику и другим материала, делятся на два типа:

- Специализированные. Они могут заточить только один конкретный тип режущего инструмента;

- Универсальные. С их помощью затачиваются всевозможные резаки, сверла по металлу, дереву и пр.

Если мы говорим про изготовление приспособления своими руками, здесь обычно умельцы пытаются сделать универсальную модель. Устройство получается удобным в эксплуатации и эффективным для заточки сверла малого и среднего диаметра. Для бытовых целей подойдет идеально.

Элементы приспособления

Чтобы сделать устройство для заточки, вам потребуется наличие некоторых элементов и инструментов:

- Подставка;

- Тумблеры для включения/выключения точилки;

- Диск для точильника;

- Электродвигатель;

- Электрический кабель для подключения устройства к сети;

- Заглушки;

- Материал для корпуса.

Все составляющие элементы вашего станка для заточки сверл будет располагаться внутри корпуса. Так вы сумеете повысить собственную безопасность при работе с точильным оборудованием.

Собирая конструкцию, доступными оставьте шкив от электродвигателя, поскольку на него надевается диск для заточки. Желательно предварительно выбрать стационарное место для станка, поскольку его следует зафиксировать на верстаке или рабочем столе.

Сам процесс сборки точильного устройства выглядит следующим образом.

- Установите электродвигатель на заранее выбранное место.

- На столе, где будет располагаться приспособление для точения металлических сверл, нанесите разметку под крепления.

- Электродрелью сделайте отверстия по разметке под крепежные болты.

- Закрепите металлическими хомутами электродвигатель на его законном месте.

- Зафиксируйте кожух, который будет играть роль защиты.

- На шкив электродвигателя установите точильный диск.

- Сам двигатель должен иметь удлиненный шкив, поскольку это будет удобнее при эксплуатации точильного приспособления. Не забудьте перед установкой круга на шкив надеть шайбу.

- Если диаметр шкива и круга не совпали, можете использовать переходную втулку. Сбоку втулки просверливается отверстие под резьбу, на которое затем монтируется вспомогательный крепежный болт.

- Выбирать слишком мощный двигатель не нужно. Высокие обороты только навредят вашим сверлам по металлу. Большинство умельцев адаптируют под точильный агрегат двигатель, изъятый из старых стиральных машин.

- После завершения сборки подключите тумблеры, соедините двигатель и всю электрику через кабель к розетке.

Вспомогательные устройства

Если вам удалось своими руками собрать достаточно полезное точильное устройство для различных сверл по металлу, дереву или пластику, советуем не останавливаться на достигнутом.

Есть несколько дополнительных элементов, оснастив которыми точильное приспособление, вы существенно расширите его функциональные возможности и повысить уровень собственного комфорта при работе над сверлами.

- Проверочный шаблон. Чтобы определить правильные углы при заточке сверла, вам пригодится специальная таблица или же шаблон. Шаблон будет всегда под рукой. С его помощью вы определите, насколько правильно выполнены углы заточки, какова продолжительность рабочих кромок, какие углы между перемычками и рабочими кромками. Шаблоны делают из тонкого мягкого металла на основе нового сверла до его первого использования;

- Направляющие. Своего рода небольшие приставки, изготавливаемые из металлических полосок. Их болтами крепят на корпус точильного приспособления. При работе вам потребуется положить сверло на эти направляющие, постепенно подводя затачиваемый инструмент к абразивному камню;

- Угломеры. Самый простой вариант — взять обычный металлический транспортир, отрезать часть приспособления и закрепить на подставке. Отрезайте ту часть транспортира, где находится шкала более 30 градусов. Это обусловлено тем, что заточка сверл под меньшим углом не осуществляется.

Многозадачное приспособление

Если изготовить подобное устройство, точность и удобство заточки сверл по металлу существенно повысится. При этом собрать конструкцию довольно просто. Чтобы сделать механизм, вооружитесь следующими компонентами:

- Роликовыми салазками;

- Направляющими;

- Валом;

- Транспортиром;

- Сверлильным патроном.

- Направляющую рекомендуется сделать широкой и закрепить на ней транспортир.

- В роли поворотной оси будет выступать болт, который вставляется в заранее выверенное отверстие.

- На поворотной части располагается направляющая и подвижная металлическая пластина.

- На поверхности пластины монтируется ось и трубка.

- Один конец оси служит для установки сверлильного патрона, а другой применяется под рукоятку.

- Упорная пластина будет перемещаться за счет резьбовой оси.

- Внизу пластины располагается ограничитель. Он выполняет две функции одновременно — фиксирует механизм в требуемом положении и указывает нужный угол.

Процесс работы устройства выглядит так:

- Режущее сверло устанавливается в патроне;

- Пластина фиксируется в требуемом положении для создания угла заточки;

- Устройство вращается по продольной оси ручкой;

- Отмечается угол;

- Резак переворачивается на 90 градусов, после чего происходит обработка своими руками второй половины сверла по металлу.

Правила эксплуатации

Поскольку речь идет о работе на самодельном точильном приспособлении для сверл, здесь следует обязательно соблюдать некоторые правила. Они уберегут вас от травм, а также позволят правильно заточить сверла.

- При заточке сверл следите за тем, чтобы плечики были одинаковыми. Так вы убедитесь, что сверло аккуратно, ровно вошло в устройство и после заточки сможет качественно сверлить отверстия.

- Прежде чем запустить станок, удостоверьтесь, что точильный диск плотно зафиксировать на шкиве электрического двигателя.

- Первый этап заточки сверла выполняется крупноабразивным точильным диском. В момент, когда на сверле по металлу начнут появляться заусенцы, поменяйте точильный диск на более деликатный, чтобы завершить заточку.

- Выполняя заточку своими руками, четко придерживайтесь заданного угла.

- Вращение точильного круга должно осуществляться строго в направлении по лезвию. При противоположном движении вам не удастся дольным образом выполнить работу.

- Следите за тем, чтобы сверло не перегревалось при заточке. Периодически останавливайтесь, давайте сверлу по металлу остыть. Но ни в коем случае не остужайте путем опускания в холодную воду, поскольку из-за этого металл потеряет свою прочность.

Посмотрите наглядные видео о сборке точильных устройств. Обязательно учитывайте диаметр резаков, которые вам предстоит затачивать на станке, чтобы собираемый механизм обеспечит качественную и эффективную обработку изделий.

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.