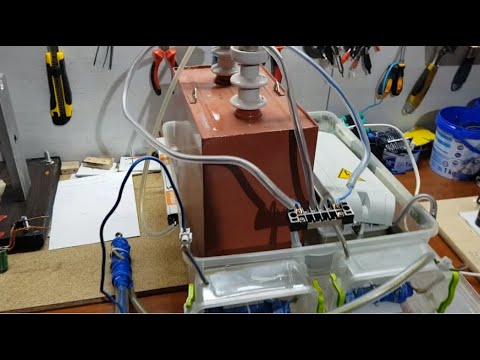

Проверка электрогидравлического эффекта Юткина Л.А своими руками (измельчение материалов)

Создание собственного источника чистой воды – один из главных этапов обустройства частного участка. Обычно задачи водообеспечения решаются путем создания скважины. Наиболее весомой статьей расходов такого мероприятия является оплата услуг специалистов, занимающихся бурением.

Буровая установка своими руками

Однако при большом желании вы можете существенно сэкономить на выполнении такого мероприятия, собрав самодельную буровую установку и выполнив земляные работы собственными силами. Изготовление подобного агрегата потребует ощутимых трудовых и временных затрат, но все с лихвой окупится.

Существует несколько разновидностей самодельных буровых установок. Ознакомьтесь с ключевыми особенностями каждого существующего варианта, выберите наиболее подходящий для вашего случая тип установки и приступайте к сборке.

Буровая установка своими руками

Преимущества самодельной установки

- Сравнительно низкая стоимость.

Готовые буровые установки стоят в несколько раз дороже по сравнению со своими самодельными аналогами. При этом самодельный механизм ни в чем не будет уступать более дорогостоящей установке заводской сборки.

Готовые буровые установки стоят в несколько раз дороже по сравнению со своими самодельными аналогами. При этом самодельный механизм ни в чем не будет уступать более дорогостоящей установке заводской сборки. - Технические характеристики самодельного агрегата полностью соответствуют оборудованию заводского изготовления.

- Компактные размеры и сравнительно малый вес.

- Удобство использования и максимальная мобильность. С помощью небольшой самодельной установки можно будет выполнять бурение даже на наиболее труднодоступных участках.

- Высокая скорость сборки и разборки.

- Простота перевозки – разобранная самодельная буровая установка легко помещается и транспортируется в легковом прицепе.

Процесс бурения скважины

Материалы и инструменты

Мы не будем рассматривать изготовление простых приспособлений для бурения, которые можно сделать из подручных материалов.

А вот, чтобы изготовить станок, к подбору материалов следует отнестись более внимательно, так:

- для изготовления рам несущих конструкций лучше использовать профильные трубы, они имеют повышенную прочность на продольный изгиб, размеры зависят от конструкции установки;

- различные блоки можно найти в магазинах автомобильных запчастей;

- для изготовления каретки могут понадобиться ролики, их лучше всего искать на строительных или инструментальных рынках, лучшие изделия такого вида применяются дл производства раздвижных дверей, они достаточно прочны и оснащены подшипниками;

- на корпус каретки нужно подбирать металлические профили в виде уголков или швеллеров – гнутых или катаных, перед этим нужно просмотреть ГОСТы на эту продукцию, чтобы знать типовой ряд размеров, тогда не придется искать то, чего нет в природе;

- наверняка будут нужны детали, гнутые из листа.

В таком случае, учитывая ограниченные возможности производства, лучше остановиться на листах из стали толщиной 4мм, она доступна для раскроя и вполне подходит для гибки, разумеется, легче работать с более тонкими материалами, но нужно учитывать возможные значительные их нагружения;

В таком случае, учитывая ограниченные возможности производства, лучше остановиться на листах из стали толщиной 4мм, она доступна для раскроя и вполне подходит для гибки, разумеется, легче работать с более тонкими материалами, но нужно учитывать возможные значительные их нагружения; - из метизов наверняка понадобятся винты, болты, шпильки, гайки и прочие изделия винтовых соединений. Применение самонарезающего крепежа нежелательно, он может не обеспечить достаточную надежность соединений.

Касательно инструмента:

- При таких работах не обойтись без качественной сварки, наличие аппарата и навыков обязательно.

- Для разделки металла понадобится «болгарка», а возможно и ножницы по металлу – ручные или механические, а также электролобзик с пилками по металлу и электродрель.

- Набор обычного слесарного инструмента – молоток, напильники, ключи гаечные, разметочные приспособления, средства измерений – линейка металлическая и штангенциркуль.

- Для фиксации деталей во время обработки не обойтись без достаточно мощных тисков.

Об остальном можно озаботиться в процессе работы.

Не старайтесь разработать подробные чертежи, это хлопотно. А для достижения цели достаточно проекта в эскизах.

oburenie.ru

Руководство по сборке самодельной буровой установки

Для собственноручной сборки буровой установки достаточно владеть минимальным опытом работы со сварочным агрегатом, электродрелью и болгаркой.

Заранее подготовьте требуемые приспособления. Вам понадобится:

- инструмент для создания внешней дюймовой резьбы;

- болгарка;

- разводной ключ;

- оцинкованная труба на полдюйма, а также сгон аналогичного размера;

- сантехнический крест.

Подготовьте все необходимое и переходите к выполнению работы в соответствии с пошаговым руководством.

Первый шаг

Бурильная установка своими руками

Подготовьте отрезки трубы для изготовления основной части бурильного приспособления. Трубы нужно будет крепить в сгон и крест. Для этого подготовьте на Eнцах отрезков двухсантиметровую резьбу.

К торцам нескольких отрезков приварите заостренные пластины из металла. Они будут выполнять функции наконечников.

Такая установка предполагает выполнение бурения с постоянной подачей воды, благодаря которой непосредственно обустройство углубления и удаление грунта будут происходить проще.

Бурильная установка своими руками

Для подачи воды подсоедините к любому отверстию крестовой заготовки водопроводный либо насосный шланг. Подключение выполняйте с применением подходящего переходника.

Второй шаг

Приступайте к подсоединению деталей конструкции к резьбовым соединениям. Подключите к нижнему концу вашей рабочей трубы отрезок заготовки с обустроенным наконечником. Соединение выполняйте с использованием сгона.

Непосредственно бурение будет осуществляться путем углубления заостренного наконечника с поворотом рабочей установки. Заготовки с наконечниками должны иметь разную длину. Сначала вы используете самое короткое приспособление. После того как будет готово примерно метровое углубление, замените короткий наконечник несколько более длинным.

Бурильная установка своими руками

Третий шаг

Соберите основу буровой конструкции из профиля квадратного сечения. В данном случае основа будет представлять собой стойку с опорными составляющими конструкции. Опоры соединяются с основной стойкой посредством переходной площадки при помощи сварки.

К квадратному профилю прикрепите платформу и мотор. Сам профиль фиксируйте к стойке так, чтобы он мог передвигаться по стойке. Габариты используемого профиля должны немного превышать размеры стойки.

Бурильная установка своими руками

При выборе электродвигателя обязательно обращайте внимание на показатель его мощности. Для обеспечения оптимальных условий бурения будет достаточно мотора мощностью в 0,5 лошадиной силы.

Бурильная установка своими руками

Бурильная установка своими руками

Бурильная установка своими руками

Бурильная установка своими руками

Регулирование мощности выполняется при помощи редуктора. К валу редуктора нужно прикрепить фланец. К фланцу посредством болтов прикрепите еще один фланец. Между этими двумя фланцами должна находиться шайба из резины. Благодаря резиновой прокладке будут сглаживаться ударные нагрузки, появляющиеся при прохождении разных типов почвы.

К фланцу посредством болтов прикрепите еще один фланец. Между этими двумя фланцами должна находиться шайба из резины. Благодаря резиновой прокладке будут сглаживаться ударные нагрузки, появляющиеся при прохождении разных типов почвы.

Четвертый шаг

Подключите воду. Жидкость должна безостановочно подаваться к главному рабочему инструменту посредством бура. Без грамотно организованной подачи воды качество работы оборудования будет снижаться.

Решить упомянутую выше задачу можно путем установки ниже фланцев специального приспособления, изготовленного из стальной трубы. Подготовьте в отрезке трубы 2 отверстия с некоторым сдвигом в отношении друг другу.

Далее вам нужно сделать с обеих торцевых сторон трубы проточку для обустройства шариковых подшипников. Также вы должны подготовить дюймовую резьбу. Одним концом труба подключается к фланцу, а на другой ее конец будут установлены рабочие элементы.

В целях создания дополнительной влагоизоляции созданного приспособления поместите его в специальный тройник из полипропилена. Подключите к середине этого тройника переходник для подсоединения шланга водоснабжения.

Подключите к середине этого тройника переходник для подсоединения шланга водоснабжения.

Как выполняется гидробурение скважин своими руками?

Кпд Г. т. зависит от напора и для соотношения

(рис.

) равен 0,92, а для

составляет 0,26.

Г. т. применим там, где имеется запас воды, значительно превышающий потребное количество, и где есть возможность расположить установку ниже уровня источника. Получил распространение в сельском хозяйстве, для водоснабжения небольших строек и т.п.

Лит.:

Чистопольский С. Д., Гидравлические тараны, М. — Л., 1936; Овсепян В. М., Гидравлический таран и таранные установки, М., 1968.

Схема гидравлического тарана: 1 — верхний бак; 2, 6 — трубопроводы; 3 — напорный колпак; 4, 5 — клапаны; 7 — резервуар; р — усилие, необходимое для открытия клапана; h — высота падения воды; Н — высота подъёма воды.

Гидравлический удар

, явление резкого изменения давления в жидкости, вызванное мгновенным изменением скорости её течения в напорном трубопроводе (например, при быстром перекрытии трубопровода запорным устройством).

Увеличение давления при Г. определяется в соответствии с теорией Н. Е. Жуковского по формуле

Dp = r(v0 — v1) c,

где Dp

— увеличение давления в

н/м2

,

r —

плотность жидкости в

кг/м3

,

v0

и

v1

— средние скорости в трубопроводе до и после закрытия задвижки в

м/сек

,

с

— скорость распространения ударной волны вдоль трубопровода. При абсолютно жёстких стенках

с

равна скорости звука в жидкости

а

(в воде

а

= 1400

м/сек

). В трубах с упругими стенками

где D

и

d

— диаметр и толщина стенок трубы,

Е

и

e

— модули упругости материала стенок трубы и жидкости.

Г. у. — сложный процесс образования упругих деформаций жидкости и их распространения по длине трубы. При очень большом увеличении давления Г. у. может вызывать аварии. Для их предупреждения на трубопроводе устанавливают предохранительные устройства (уравнительные резервуары, воздушные колпаки, вентили и др. ).

).

Теория Г. у., развитая Н. Е. Жуковским, способствовала техническому прогрессу в гидротехнике, машиностроении и др. отраслях.

Лит.:

Жуковский Н. Е., О гидравлическом ударе в водопроводных трубах, М. — Л., 1949; Мостков М. А., Башкирова А. А., Расчеты гидравлического удара, М. — Л., 1952.

В. В. Ляшевич

Другие модели буровых установок

В целом процесс сборки большинства существующих разновидностей буровых установок остается одинаковым. Рама и прочие элементы рассматриваемой конструкции подготавливаются по аналогичной схеме. Может меняться лишь главный рабочий инструмент механизма.

Ознакомьтесь с информацией об изготовлении различных разновидностей установок, сделайте подходящий рабочий инструмент, а затем прикрепите его к опорной раме и соедините с другими требуемыми элементами, используя рекомендации из рассмотренной выше инструкции.

Бурильная установка с «патроном»

Бурильная установка с «патроном»

Главным рабочим элементом такого агрегата является патрон (стакан). Самостоятельно сделать такой патрон можно из толстостенной трубы диаметром 100-120 мм. Оптимальная длина рабочего инструмента – 100-200 см. В остальном же ориентируйтесь по ситуации. При выборе габаритов опорной рамы вам придется учитывать размеры патрона. Продумайте все так, чтобы в дальнейшем вам было удобно пользоваться готовой буровой установкой.

Самостоятельно сделать такой патрон можно из толстостенной трубы диаметром 100-120 мм. Оптимальная длина рабочего инструмента – 100-200 см. В остальном же ориентируйтесь по ситуации. При выборе габаритов опорной рамы вам придется учитывать размеры патрона. Продумайте все так, чтобы в дальнейшем вам было удобно пользоваться готовой буровой установкой.

Рабочий инструмент должен иметь как можно больший вес. С нижней части отрезка трубы сделайте треугольные заострения. Благодаря ним почва будет более интенсивно и быстро разрыхляться.

Буровая установка своими руками

При желании можете оставить низ заготовки ровным, но его нужно будет обязательно заточить.

Сделайте несколько отверстий в верхней части стакана для прикрепления каната.

При помощи прочного троса прикрепите патрон к опорной раме. Длину троса подбирайте так, чтобы в дальнейшем патрон мог свободно подниматься и падать вниз. При этом обязательно учитывайте запланированную глубину источника.

Для повышения эффективности земляных работ вы можете подключить собранную установку к электродвигателю. Трос с патроном в такой ситуации будет намотан на барабан редуктора.

Трос с патроном в такой ситуации будет намотан на барабан редуктора.

Обеспечить очистку забоя от грунта можно путем включения в состав конструкции желонку.

Пользоваться такой установкой очень просто: вы предварительно вручную создаете углубление в месте бурения диаметром, превышающим диаметр рабочего патрона, а затем начинаете поочередно поднимать и опускать патрон в яму, пока не будет достигнута требуемая глубина.

Простая шнековая установка

Самодельный шнек

Основным рабочим элементом подобного механизма является бур.

Чертеж бурового шнека

Схема межвиткового шнекового кольца

Изготовьте бур из металлической трубы, имеющей диаметр 100 мм. На верхней части заготовки сделайте винтовую резьбу, а на противоположной стороне трубы обустройте шнековый бур. Оптимальный диаметр бура для самодельного агрегата — около 200 мм. Пары витков вполне хватит.

Схема разделения диска бура

Прикрепите сваркой к концам заготовки пару металлических ножей. Вы должны закрепить их по такому принципу, чтобы в момент вертикального размещения установки ножи располагались под некоторым углом к почве.

Вы должны закрепить их по такому принципу, чтобы в момент вертикального размещения установки ножи располагались под некоторым углом к почве.

Шнековый бур

Чтобы работать с подобной установкой было наиболее удобно, подсоедините к тройнику кусок металлической трубы длиной 1,5 м. Фиксацию выполняйте сваркой.

Внутри тройник должен быть оснащен винтовой резьбой. Сам же тройник навинтите на кусок разборной полутораметровой штанги.

Пользоваться такой установкой удобнее всего вдвоем – каждый работник сможет взяться за полутораметровую трубу.

Бурение выполняется в следующем порядке:

- рабочий инструмент углубляется в грунт;

- делается 3 поворота буром;

- разрыхленный грунт извлекается и убирается.

Способ бурения скважины на воду с помощью шнека

Повторяйте цикл до достижения примерно метрового углубления. После штангу придется удлинить при помощи дополнительного куска металлической трубы. Для скрепления труб применяется муфта.

Если запланировано обустройство скважины глубже 800 см, зафиксируйте конструкцию на треноге. Вверху такой вышки должно присутствовать отверстие размерами, достаточными для беспрепятственного движения штанги.

В процессе бурения штангу надо будет периодически наращивать. С увеличением длины инструмента будет ощутимо повышаться и масса конструкции, управлять ею вручную станет очень тяжело. Для удобного подъема механизма используйте лебедку, сделанную из металла либо прочной древесины.

Теперь вы знаете, в каком порядке собираются простые буровые установки и как пользоваться такими агрегатами. Полученные знания помогут вам существенно сэкономить на услугах сторонних бурильщиков.

Удачной работы!

Распространенные виды бурильного оборудования

Скважины на воду делали еще в давние времена. Постепенно технологии совершенствовались и сегодня различают несколько способов бурения:

- ударно-канатный;

- шнековый;

- роторный.

Ударно-канатное бурение

Ударно-канатная установка состоит из пирамидальной опорной рамы с закрепленным на ее вершине канатом. К канату крепится тяжелый груз в форме стакана, который при падении с высоты производит удар грунта. Под действием силы тяжести стакан погружается в землю. Затем стакан извлекают из скважины, освобождают от набившейся земли и повторяют операцию до тех пор, пока не достигнут водоносного слоя. Остатки лишнего грунта в скважине вымываются водой из достигнутого водоносного слоя.

К канату крепится тяжелый груз в форме стакана, который при падении с высоты производит удар грунта. Под действием силы тяжести стакан погружается в землю. Затем стакан извлекают из скважины, освобождают от набившейся земли и повторяют операцию до тех пор, пока не достигнут водоносного слоя. Остатки лишнего грунта в скважине вымываются водой из достигнутого водоносного слоя.

Вес груза достигает нескольких десятков килограмм, поэтому для его подъема применяют ручную или электрическую лебедку. Можно производить подъем и мускульной силой. Сброс груза производится с помощью специальной муфты.

Потребуется всего лишь несколько металлических уголков, шкив, трубы и канат. Сварочные работы сможет выполнить даже начинающий сварщик. Другое преимущество ударно-канатного метода — при проходке скважины ее стенки не разрушаются, а уплотняются. Применять такой метод можно при отсутствии скальных пород.

Шнековая установка

Рабочим инструментом шнековой установки служит усовершенствованный винт Архимеда. Основу шнека составляет труба с фрезой на торце. Разрыхленный фрезой грунт поднимается наверх по лопастям шнека. Если использовать буры со шнеком по всей длине и наращивать длину шнека во время бурения, то вся отработанная земля будет подаваться непосредственно на поверхность.

Основу шнека составляет труба с фрезой на торце. Разрыхленный фрезой грунт поднимается наверх по лопастям шнека. Если использовать буры со шнеком по всей длине и наращивать длину шнека во время бурения, то вся отработанная земля будет подаваться непосредственно на поверхность.

Приводом для шнека может служить любой двигатель с редуктором. На неглубоких скважинах вращать шнек можно даже вручную.

Роторное бурение

Встречаются участки, на которых имеется множество вкраплений твердых пород или камней. В этих случаях более эффективным будет использование установок с роторными долотами. Вращающаяся коронка из твердого сплава находится на конце долота. При вращении бура коронка разрушает грунт, который удаляется из скважины водой. Это очень эффективный метод, но для придания буру необходимой скорости вращения придется воспользоваться мощным двигателем.

Вымываемый во время бурения грунт необходимо удалять с площадки, чтобы не превращать участок в болото. Кроме того, установка имеет большой объем и много весит. Перемещение ее по участку затруднительно. Для изготовления подобной буровой машины требуется высокая точность обработки деталей.

Перемещение ее по участку затруднительно. Для изготовления подобной буровой машины требуется высокая точность обработки деталей.

Увеличиваем мощность

Мощность электро буровой установки автоматического действия не превышает одной лошадиной силы. Но это значение можно повысить. Достаточно установить редуктор, на вал которого крепится фланец с уже зафиксированным на нем с помощью болтов другим фланцем. Резиновая шайба необходимой толщины закладывается между фланцами и принимает на себя часть ударных нагрузок, сглаживая их.

Это помогает избежать возникающих при бурении проблем. Электро буровая установка не может полноценно работать без воды. Ее необходимо подавать в место, где почва контактирует с элементами прибора. Осуществлять подачу можно при помощи специального устройства, которое помещается чуть ниже уровня прокладки между фланцами.

Буровое устройство действительно необходимо на даче или в загородном доме. Кроме того, наличие такого устройства оправдано его относительно легкой сборкой при изучении всей технологии, а также возможностью многоразового пользования даже вне пределов участка, то есть для своего бизнеса. Главное, что буровой механизм отлично справляется с задачей бурения скважин, поэтому вашему участку гарантируется обеспечение постоянным и качественным водоснабжением.

Главное, что буровой механизм отлично справляется с задачей бурения скважин, поэтому вашему участку гарантируется обеспечение постоянным и качественным водоснабжением.

Конструктивные особенности

Существуют два типа установок, которые мы рассмотрим ниже:

Вернуться к оглавлению

Буровые агрегаты

Принцип действия такой установки основан на вращении бурового элемента. Два человека или мотор установки передают вращательные движения штанге, в которой может размещаться буровой шланг для подачи воды или специального раствора для постоянного размягчения водой. На конце штанги закреплен бур, который вворачивается в грунт.

Таким способом обрабатывают мягкий грунт. Если грунт скального типа или с камнями – необходима гидравлика, а если глубина залегания вод велика, то нужна телескопическая мачта более 5 метров. Это утяжеляет конструкцию, доводя вес до 1,5-2 тонн. Появляются лишние затраты, и утрачивается мобильность.

Вернуться к оглавлению

Ударно-канатный тип

Долота для ударно-канатного бурения: 1- лезвие; 2 – лопасть; 3 – шейка; 4 – резьба; 5 – резьбовая головка.

Принцип их работы заключается в следующем: на канате закреплен разрушающий элемент – остроконечное долото. Сбрасывая его с большой высоты в скважину, разрушаем и выбираем из нее грунт. В зависимости от веса долота и силы удара за один прием можно выбрать до 1 метра грунта.

Буровая установка прочна, легка в бурении. Есть только одно “но” – иногда необходимо иметь при себе напарника, который поможет очищать бур от грунта. Работая в нормальном, не авральном темпе, за неделю можно пробурить до 40 метров (зависит от вида грунта).

При такой производительности буровая установка под канатно-ударное бурение (тренога с канатным блоком сверху) имеет высоту до 5 метров и обладает преимуществами:

- Сохранение мобильности.

- Поднятие и сброс бура можно производить с помощью любого мотора, вплоть до мускульной силы.

- В качестве балансира можно использовать любую крепкую доску или деревянный брусок.

Вернуться к оглавлению

Получение сверхэнергии — генератор бесплатной электроэнергии и тепла на эффекте Юткина

Уже более семидесяти лет человечеству известен сверхэффективный способ преобразования электрической энергии в механическую, посредством электрогидравлического эффекта Юткина (ЭГЭ).

Но, как всегда, эффект не применяется в быту, о нем и о его авторе нет ничего в «Википедии» и официальная наука очень не любит вспоминать ни о самом эффекте, ни тем более о его авторе Льве Юткине с его более, чем сотней изобретений. Всему виной, как всегда, сверхэффективность и КПД в несколько тысяч процентов, которого, как мы знаем из официальной науки и учебников физики, быть не может!

Открытие Л. Юткина (ЭГЭ) является величайшим событием. Решена основная проблема бытия человека: получения тепла и электроэнергии с минимальными затратами.

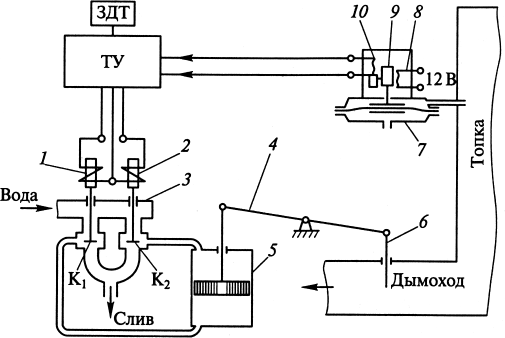

Генератор тока и тепла (ГТТ) — это новое не запатентованное изобретение для получения тепла и тока, как в промышленности, так и в частных хозяйствах (быту). Работа генератора основана на электрогидравлическом эффекте Юткина и получение сверхэнергии.

Мощность генератора может составлять от 100 ватт до 30 киловатт.

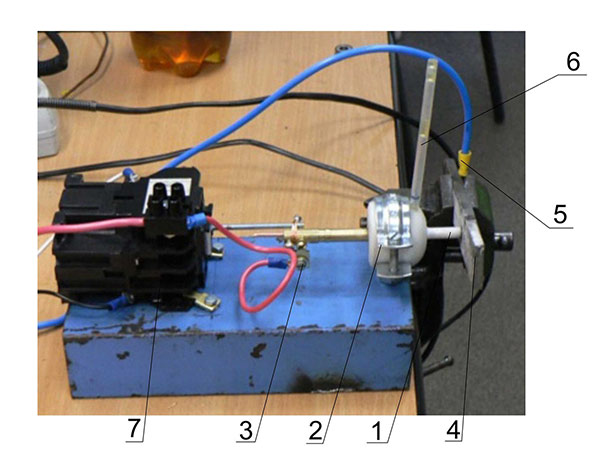

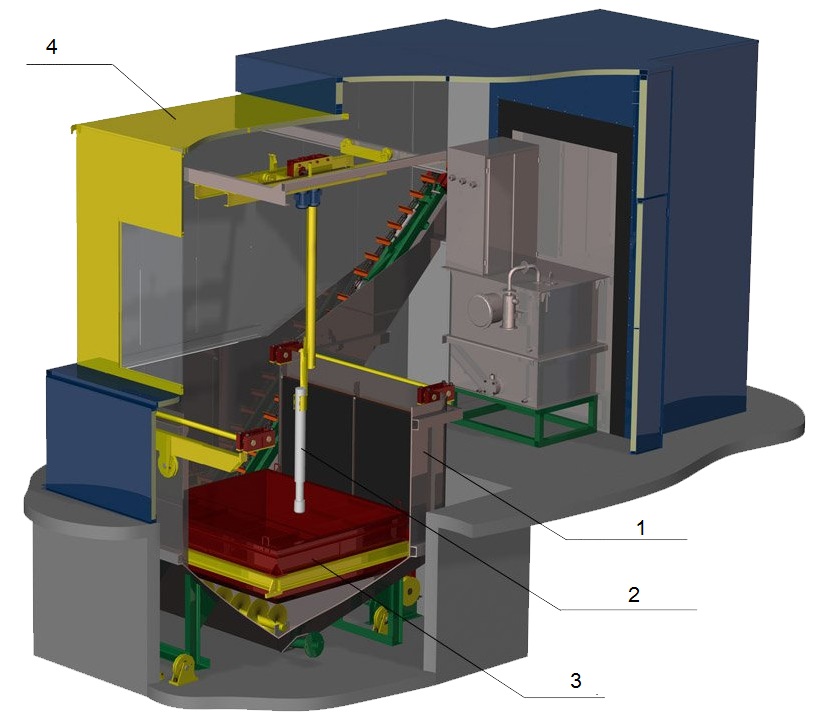

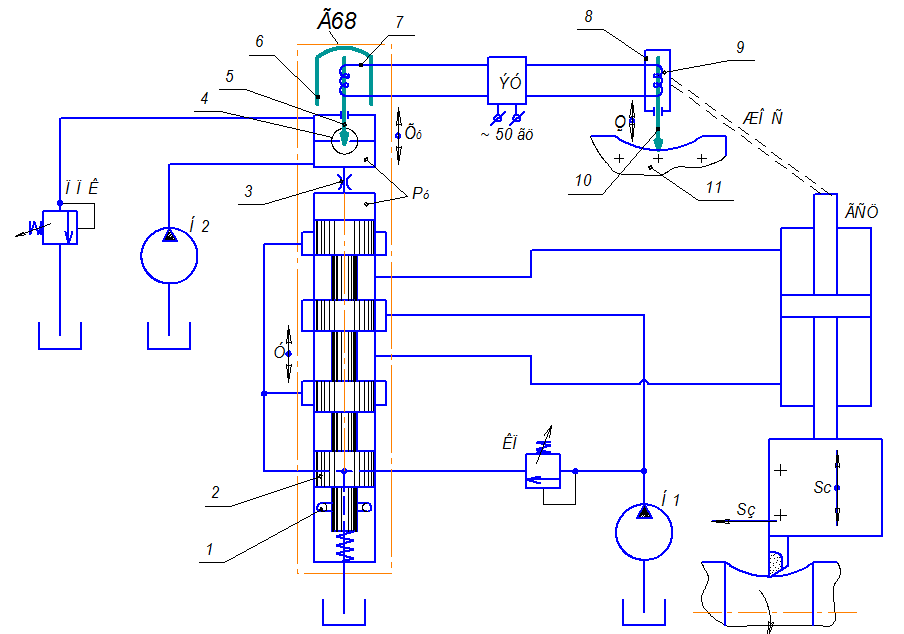

ГТТ состоит из трех основных узлов: 1 — водогрейного котла, 2 — генератора высоковольтных импульсов и 3 — генератора тока (4,5,6,7,8,9,10).

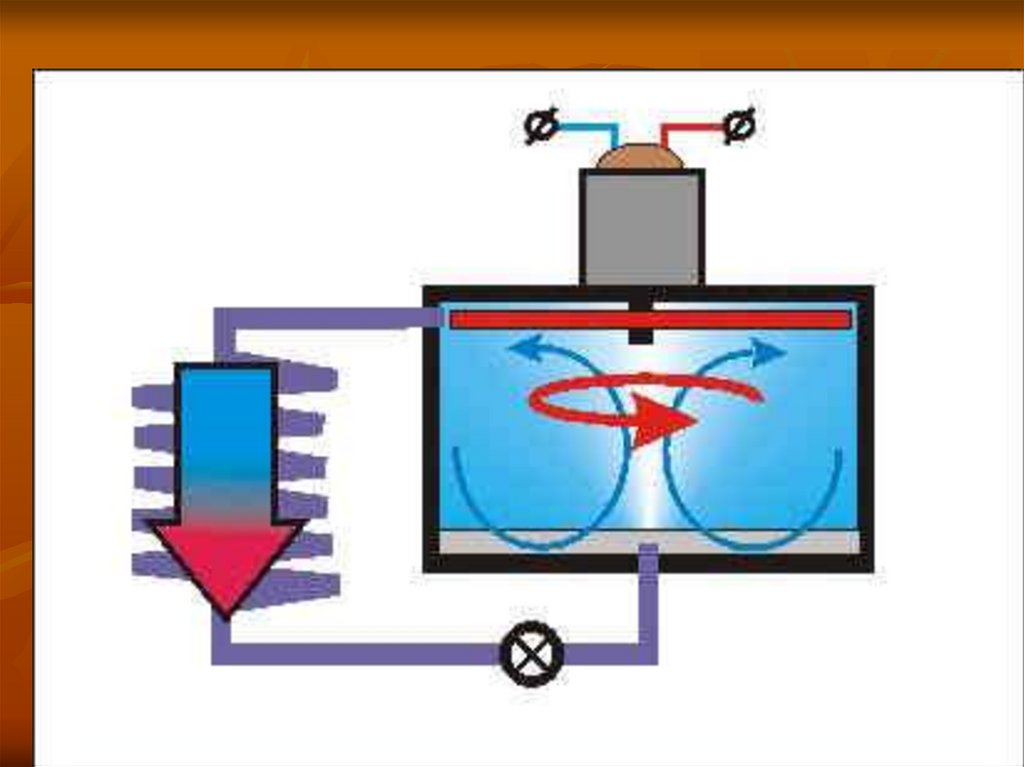

1 — водогрейный котел предназначен для нагрева воды с применением электроразряда в воде. Разряд в жидкости приводит к разрыву молекулярных связей воды. В момент соединения молекул происходит их соударение с выделением избыточного тепла. Второе — при разряде в воде образуется кавитация и это то же сверхэнергия!

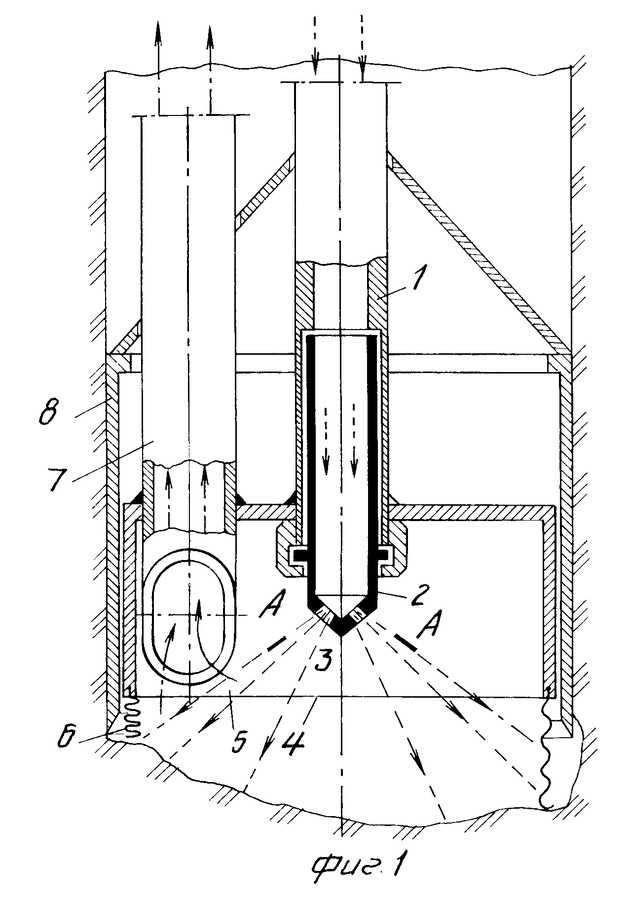

Основой котла является пустотелая конструкция очень похожая на беличье колесо. Колесо имеет шесть ребер из прутковой стали, к которым приварены верхняя и нижняя шестигранные стальные шайбы толщиной 6 мм., в них сделаны резьбовые отверстия для крепления верхней и нижней крышек котла (Рис 1).

Третья часть котла — это кусок резины прямоугольной формы толщиной 1. 0 — 1.5 мм. и длиной равной шести отрезкам шайбы (H), если мерить по внутренней стороне (Рис 2). Высота резинового прямоугольника рана высоте котла плюс две длины по 30 мм., необходимых для герметизации верхней и нижней крышек котла.

0 — 1.5 мм. и длиной равной шести отрезкам шайбы (H), если мерить по внутренней стороне (Рис 2). Высота резинового прямоугольника рана высоте котла плюс две длины по 30 мм., необходимых для герметизации верхней и нижней крышек котла.

При диаметре котла в 200 мм. и высоте 200 мм. размер заготовки составит 600 на 260 мм.

Предварительно в заготовке делаем все необходимые отверстия. Далее, сворачиваем резину в кольцо и с помощью вулканизатора свариваем края по всей длине. Сваренную оболочку вставляем внутрь беличьего колеса. (Можно в качестве котла применить бытовую скороварку, тогда значительно сократится объем работы).

2 — генератор высоковольтных импульсов — это сердце системы предназначен для создания электроразряда в воде, с целью получения сверхединичной мощности! Генератор содержит следующие детали: Тв — высоковольтный трансформатор 220/3000 — 6000 вольт и мощностью 200 — 400 ватт, С — высоковольтный конденсатор К75 емкостью 1.0 — 10 мкф и два разрядника Р и 3. Р — воздушный разрядник. Разрядник — 3 ввинчивается в днище котла и работает в воде.

Р — воздушный разрядник. Разрядник — 3 ввинчивается в днище котла и работает в воде.

После сборки высоковольтного генератора, его необходимо опробовать в работе. Прежде всего настроим зазоры разрядников Р и 3 (свеча зажигания). При нормальных условиях, 1 мм. воздуха пробивает напряжение 1000 в. Для начала предлагаю установить зазоры в разрядниках по 1 мм. Изменяя емкость конденсатора С, напряжение заряда и расстояние между электродами разрядника Р, всегда найдете нужный режим работы установки. Оптимальная частота разрядов генератора от 1 — 10 гц.

При работе с высоким напряжением, тщательно соблюдайте технику безопасности! Генератор должен быть защищен пластмассовым ограждением от случайного прикосновения к высоковольтным проводам животных и людей!

3 — генератор тока (4,5,6,7,8,9,10) — это обычный электродинамический преобразователь (динамик), преобразующий в котле колебание воды, вибрацию и звук искры в электрическую энергию.

Генератор тока состоит из двух основных частей: подвижной № 4,11,9,10 и неподвижной № 5,6,7,8. В начале на резиновую оболочку монтируются подвижные детали № 4, 9,10 скрепляются винтом 11 и так на всех шести плоскостях (гранях). Подвижные детали висят на резиновой оболочке, в динамиках эту деталь называют подвесом. Деталь № 10 — это плоский диффузор, если рассматривать конструкцию как динамик. В котле их 6 шт. На каждый детали № 10 закрепляется по два преобразователя Пр1 и Пр2 (Рис 3). После монтажа подвижной части генератора производим настройку неподвижных деталей генератора. Подвижные и неподвижные детали во время работы не должны касаться друг друга! Неподвижная часть преобразователя, (магнитная система), прикрепляется кронштейнами к ребрам беличьей клетки.

В начале на резиновую оболочку монтируются подвижные детали № 4, 9,10 скрепляются винтом 11 и так на всех шести плоскостях (гранях). Подвижные детали висят на резиновой оболочке, в динамиках эту деталь называют подвесом. Деталь № 10 — это плоский диффузор, если рассматривать конструкцию как динамик. В котле их 6 шт. На каждый детали № 10 закрепляется по два преобразователя Пр1 и Пр2 (Рис 3). После монтажа подвижной части генератора производим настройку неподвижных деталей генератора. Подвижные и неподвижные детали во время работы не должны касаться друг друга! Неподвижная часть преобразователя, (магнитная система), прикрепляется кронштейнами к ребрам беличьей клетки.

На схеме (Сх) изображен способ включения обмоток. Обмотки 6 и 7 включены последовательно, общее выходное напряжение должно быть равно сумме напряжений U6 + U7 = 14,5 в., рекомендуемая величина напряжения для зарядки 12 вольтовых аккумуляторов. Начало обмотки обозначено точкой. Чтобы установить правильное включение обмоток, придется трижды менять соединение начало одной с концом другой и

каждый раз делать измерение напряжения. Самое большое напряжение на вольтметре характеризует

Самое большое напряжение на вольтметре характеризует

правильность включения обмоток.

1 Нулевая точка

Температура разряда может достигать 20 000 — 40 000 градусов Цельсия и является нагревательным элементом среды, в данном случае воды. Вся тепловая мощность разряда передается к воде. Из курса физики известно — если вся энергия подводимая к системе преобразуется без потерь, то такой преобразователь имеет коэффициент полезного действия (КПД) 100%. Это все электронагревательные приборы, преобразующие электрическую энергию в тепло. КПД таких преобразователей всегда 100%! Примем это явление за точку отсчета. Дальнейшие физические воздействия разряда в воде и будут проявлением сверхэнергии !

Далее следует: электрогидроудар, вибрация, звук искры, кавитация, эмиссия свободных электронов.

2 Электрогидроудар — сверхэнергия !

Длительность импульсов разряда 10 — 100 мксек (микросекунд).

Импульсная мощность до 10000 квт (киловатт).

Импульсное давление до 100000 атм (атмосфер).

Для приближенного расчета параметров импульса электрогидроудара, можно воспользоваться формулой:

Pср = F • τ • Pи

Pср — средняя мощность электрогидроудара вт (в ваттах)

τ — длительность импульса мксек (в микросекундах)

f — частота следования импульсов гц (в герцах)

Ри — мощность в импульсе квт (в киловаттах)

Электрогидроудар — это энергия, сжатая во времени! Для высвобождения всей полезной энергии разряда, необходимо растянуть время действия процесса. Самое оптимальное, поместить разрядник в тонкую резиновую оболочку и прикрепить к ней по окружности, несколько электродинамических преобразователей или линейных двигателей.

На (рис. 1) изображен электродинамический преобразователь и описание принципа его работы.

К этому классу относятся все динамики (громкоговорители).

На (рис 3) изображен электродинамический преобразователь мощностью 3 — 5 квт, и это не предел мощности.

Излучатель такого типа может выдавать более 10 квт.

Катушка излучателя представляет собой медный тонкостенный цилиндр (не замкнутый виток), разрезанный по образующей. Высота цилиндра от 20 — 50 мм.

Высота цилиндра от 20 — 50 мм.

При работе устройства, выходное напряжение составляет 1 — 3 вольта. (У динамиков, этот виток называют звуковой катушкой). Для получения повышенного напряжения, необходим повышающий трансформатор с двумя обмотками.

Золотухин В. С.

Как улучшить блок и систему гидравлических клапанов

Из-за падения мощности, высокой температуры и ненормального звука воздух в гидравлической системе выходит из строя. Распространенный вопрос заключается в том, как воздух вообще попадает в гидравлическую систему. Некоторое количество воздуха, пыли и примесей попадают в гидравлическую систему в процессе технического обслуживания. Воздух вызывает снижение эффективности работы и серьезное повреждение гидравлических частей. Вот как мы можем помочь вам справиться с этим

Что такое явление неисправности?

Воздух влияет на эффективность работы гидравлической системы. Это вызывает медленную реакцию на скорость и нестабильное давление, которое иногда бывает слабым или сильным. Этот эффект приводит к нескоординированному действию.

Этот эффект приводит к нескоординированному действию.

Гидравлические насосы, двигатель, регулирующие клапаны и трубопроводы могут издавать шум, ненормальную вибрацию и звук. Рабочие зоны высокого давления в конечном итоге подвержены повреждениям. Эти области включают плунжер, отверстие для всасывания масла насоса и цилиндр гидравлического насоса. Мелкие пузырьки воздуха в гидравлическом масле подвергаются сжатию, которые лопаются и разрушают поверхность детали. Эффект — снижение давления и мощности. Воздух также вызывает порчу гидравлического масла, что приводит к необычно горячей гидравлической системе.

Какие контрмеры?

Одним из способов предотвращения этой проблемы является обеспечение того, чтобы уровень гидравлического масла в баке был выше, чем уровень возвратного масла. Если уровень масла в обратке выше уровня гидравлического масла в баке, значит много воздушной смеси. Таким образом, уровень гидравлического масла в баке должен быть выше нижней линии реза. После замены гидравлических частей мы открываем выпускное отверстие таких компонентов, как главный гидравлический насос. После этого мы выбираем масляный порт, чтобы открыть его на высоком месте, и добавляем гидравлическое масло.

После замены гидравлических частей мы открываем выпускное отверстие таких компонентов, как главный гидравлический насос. После этого мы выбираем масляный порт, чтобы открыть его на высоком месте, и добавляем гидравлическое масло.

Мы рекомендуем регулярно проверять и очищать дыхательный клапан, установленный на крышке гидравлического бака. Очистка предотвращает скопление масла и пыли, блокирующих масляный канал дыхательного клапана. Любая форма блокировки влияет на выпуск воздуха из гидравлического бака.

Таким образом, надлежащие меры реагирования помогают предотвратить повреждение гидравлической системы воздухом. Старые экскаваторы нуждаются в замене дополнительным устройством. К счастью, легко разобрать и установить гидравлические системы с воздухом. Работа с Makingway гарантирует отсутствие сбоев после работы по выхлопу.

Каков принцип действия блока гидравлических клапанов?

Блок гидрораспределителей является регулирующим элементом в гидравлической системе. Он контролирует давление, поток и направление потока жидкости. Таким образом, требуется идеальная конструкция для удовлетворения потребностей различных приводов. Мы можем разделить гидравлический регулирующий клапан на основе его роли. Три категории включают клапан управления направлением, клапан управления потоком и клапан управления давлением. Мы также можем разделить его на основе режима управления. Категории включают в себя обычный гидравлический регулирующий клапан, сервоклапан управления и пропорциональный регулирующий клапан.

Он контролирует давление, поток и направление потока жидкости. Таким образом, требуется идеальная конструкция для удовлетворения потребностей различных приводов. Мы можем разделить гидравлический регулирующий клапан на основе его роли. Три категории включают клапан управления направлением, клапан управления потоком и клапан управления давлением. Мы также можем разделить его на основе режима управления. Категории включают в себя обычный гидравлический регулирующий клапан, сервоклапан управления и пропорциональный регулирующий клапан.

Кроме того, мы можем разделить его на основе различных форм установки. Типы включают тип трубки, тип штекера и тип пластины. Двухходовой картриджный клапан состоит из четырех частей: картриджа, управляющего клапана, регулирующей крышки и встроенного блока.

- Крышка управления: эта часть имеет функции управления микропилотом, такие как заглушка дроссельной заслонки.

Мы используем его для фиксации вставки и обеспечения надлежащей герметизации. Он также контролирует соединение между контуром управляющего масла и камерой управления каротажем.

Мы используем его для фиксации вставки и обеспечения надлежащей герметизации. Он также контролирует соединение между контуром управляющего масла и камерой управления каротажем. - Пилотный регулирующий клапан: Устанавливаем эту деталь на регулирующую накладку. Это регулирующий клапан с меньшими характеристиками для управления работой режущей пластины. Чем больше размер нарезки, тем меньше двухходовой патронный клапан для вторичного регулирования. Поскольку он соответствует стандарту ISO, мы можем взаимозаменяемо устанавливать электромагнитные клапаны национального стандарта как отечественного, так и зарубежного производства.

Что такое классификация гидравлического клапана?

Гидравлический клапан представляет собой автоматическую деталь, работающую за счет масла под давлением распределительного клапана. Мы можем комбинировать клапан давления с электромагнитным клапаном распределения давления. Вся часть может дистанционно управлять газовыми, нефтяными и водопроводными системами на гидроэлектростанциях. Он находит применение в зажимах, контроле и смазке деталей.

Он находит применение в зажимах, контроле и смазке деталей.

Мы можем классифицировать гидравлический клапан по способу управления. Таким образом, это может быть ручное, электрическое или гидравлическое управление. Мы также можем сгруппировать его в соответствии с функцией. Сюда входят:

- Клапан потока: дроссельный клапан, шунтирующий клапан и клапан регулирования скорости

- Клапан давления: редукционный клапан, предохранительный клапан, разгрузочный клапан, клапан последовательности

- Направляющий клапан: электромагнитный клапан, односторонний клапан, односторонний клапан управления жидкостью, ручной клапан

Другой способ классификации — способ установки. Он включает в себя тарельчатый клапан, суперпозиционный клапан, запорный клапан, патронный клапан с резьбой, трубный клапан. Последний способ группировки — через режим работы. Он включает в себя мобильный клапан, ручной клапан, электрический клапан, гидравлический клапан и электрический гидравлический клапан.

Направление управления блоком гидравлических клапанов

В соответствии с направлением управления мы можем разделить блок гидравлических клапанов на односторонний клапан и реверсивный клапан.

- Односторонний клапан позволяет жидкости течь в трубопроводе при одностороннем соединении. Он отсекает любой обратный поток.

- Реверс клапана позволяет включать и выключать изменение расхода между различными трубопроводами. В зависимости от количества контролируемых каналов мы можем разделить его на два, три, четыре или пять. В зависимости от разделения привода золотника он может быть моторным, электрическим или гидравлическим. Эта конструкция послужила основой для электрогидравлических пропорциональных регулирующих клапанов еще в 1960-х годах. Клапаны могут функционировать как регулирующие клапаны давления, пропорциональные регулирующие клапаны потока и направляющие регулирующие клапаны.

Регулятор давления блока гидравлических клапанов

Регулятор давления можно разделить на редукционный, предохранительный и последовательный клапан в зависимости от использования.

Предохранительный клапан обеспечивает постоянное состояние гидравлической системы при достижении заданного давления и помогает защитить от перегрузки. Когда система выходит из строя, давление может подняться до предела, который приведет к повреждению системы. Предохранительный клапан реагирует, открываясь и допуская перелив, чтобы обеспечить безопасность системы.

Кроме того, редукционный клапан управляет ответвленным контуром, что позволяет получить более низкое стабильное давление, чем давление масла в первичном контуре. Он может варьироваться в зависимости от функции давления. Различные типы включают редукционный клапан с постоянным значением, редукционный клапан с постоянной разницей и редукционный клапан с постоянным коэффициентом.

Клапан последовательности помогает сделать исполнительный элемент, такой как гидроцилиндр и гидромотор.

Регулятор расхода гидравлического клапана

Мы можем отрегулировать скорость потока в блоке гидравлических клапанов, отрегулировав площадь отверстия между корпусом клапана и сердечником клапана. Нам также необходимо изменить локальное сопротивление, которое он производит, чтобы контролировать скорость движения привода. Существует пять типов регулирующих клапанов в зависимости от их использования.

Нам также необходимо изменить локальное сопротивление, которое он производит, чтобы контролировать скорость движения привода. Существует пять типов регулирующих клапанов в зависимости от их использования.

- Дроссельный клапан: регулируя площадь дроссельного отверстия, мы можем изменить скорость движения привода в зависимости от изменения давления нагрузки. Таким образом, нет необходимости в равномерности движения, поскольку оно по существу остается стабильным.

- Клапан регулировки скорости: при изменении давления нагрузки этот клапан позволяет нам поддерживать разницу давления на выходе и входе на постоянном уровне. Следовательно, после регулировки площади дроссельного отверстия клапан регулирования скорости поддерживает поток через дроссельный клапан независимо от изменений давления нагрузки. Скорость движения привода становится стабильной.

- Шунтирующий клапан: независимо от размера нагрузки мы можем сделать один и тот же источник масла для двух приводов, чтобы получить равный поток для синхронного клапана или идентичного шунтирующего клапана.

Таким образом, шунтирующий клапан обеспечивает пропорциональное распределение потока.

Таким образом, шунтирующий клапан обеспечивает пропорциональное распределение потока. - Коллекторный клапан: Эффект, противоположный шунтирующему клапану, обеспечивает пропорциональный поток в коллекторный клапан.

- Шунтирующий сборный клапан: выполняет функции сборного клапана и шунтирующего клапана.

Зачем основному блоку клапанов нужна монтажная поверхность?

Клапанный блок обычно поставляется с монтажной поверхностью. На низких монтажных поверхностях четыре смежные поверхности необходимо разместить на большом расстоянии от места размещения блока клапанов. Эта функция позволяет устанавливать соединения или гидравлические клапаны.

Чтобы снизить потери давления, осевая линия домкрата должна быть касательной к стенке отверстия основной ступени. Нам также необходимо увеличить диаметр отверстия, чтобы оно соответствовало JB/T5963. Внешнее масляное отверстие прохода главной ступени необходимо соединить с фланцем (SAEJ518). Для пилотного отверстия стандартным является диаметр GB2878. Его резьбовое соединение с блоками клапанов внешнего масляного канала должно соответствовать стандарту GB2878. Резьбовая пробка, закрывающая технологическое отверстие, имеет резьбу, соответствующую стандарту GB2878. Отверстия основной ступени и важные пилотные участки должны быть настроены для проверки рабочих параметров гидравлического контура, при этом тестовый порт должен быстро подключаться к функции соединения.

Его резьбовое соединение с блоками клапанов внешнего масляного канала должно соответствовать стандарту GB2878. Резьбовая пробка, закрывающая технологическое отверстие, имеет резьбу, соответствующую стандарту GB2878. Отверстия основной ступени и важные пилотные участки должны быть настроены для проверки рабочих параметров гидравлического контура, при этом тестовый порт должен быстро подключаться к функции соединения.

Блоки клапанов нуждаются в резьбовых отверстиях для облегчения подъема и перемещения. Машина, электричество, жидкость, используемая в электрогидравлической системе сервоуправления, и сигнал для обучения определяют конструкцию. Вы можете сравнить систему автоматического управления в сервоконтроллере с фактическим расположением сигнала масляного цилиндра.

Сигнал обратной связи, который посылает датчик положения масляного блока, обычно изменяется до тех пор, пока не станет таким же, как сигнал команды. Когда цилиндр перестает двигаться, он останавливается в заданном положении, а прозрачная штифтовая пластина устойчиво останавливается в этом отверстии. Линейное движение цилиндра преобразуется во вращательное движение тарелки клапана. Это достигается с помощью набора кривошипов для изменения рабочего угла пластины клапана или неподвижной лопасти.

Линейное движение цилиндра преобразуется во вращательное движение тарелки клапана. Это достигается с помощью набора кривошипов для изменения рабочего угла пластины клапана или неподвижной лопасти.

Основываясь на приведенном выше анализе и постоянном изменении системного сигнала, степень раскрытия прозрачного успокоительного лезвия постоянно меняется. Изменение степени раскрытия лопасти помогает контролировать скорость вращения, мощность турбины и расход газа.

Makingway концентрируется на механическая обработка с ЧПУ , обработка прототипов , мелкосерийное производство , изготовление металла, и услуги по отделке деталей , предоставляя вам лучшую поддержку и услуги. спросите нас один запрос сейчас .

Любые вопросы или запросы предложений по металлу и пластику, технологии и индивидуальной обработке, свяжитесь с нами по телефону

. посетите нас. По любым вопросам проектирования и обработки металла и пластика мы здесь, чтобы поддержать вас. Адрес электронной почты наших служб:

Адрес электронной почты наших служб:

Как преобразовать гидравлические приводы в электрические

Улучшите управление процессом, повысьте эффективность, устраните утечки и получите множество других преимуществ за счет внедрения систем электрических приводов

Загрузите нашу электронную книгу по

Электрические приводы для замены гидравлических систем

Узнайте, как мощные электрические приводы обеспечивают более высокую производительность и более низкую совокупную стоимость владения, чем системы с гидроцилиндрами

Гидравлические цилиндры, известные своим высоким усилием при доступной цене, десятилетиями широко используются в оборудовании для автоматизации производства и другом специальном оборудовании для автоматизации. Гидравлика надежна, относительно проста в развертывании и обеспечивает низкую стоимость на единицу силы. Что иногда не так хорошо известно, так это то, что приводы с электрическим стержнем (цилиндры) также имеют очень большую мощность и обеспечивают повышенную гибкость, точность и надежность системы. Эти достижения в области приводов с электрическим штоком вызвали непрекращающиеся споры о том, какая технология, гидравлические цилиндры или электрические приводы, предлагает наилучшее общее решение. Загрузите документ Tolomatic о плюсах и минусах систем с электрическим приводом и гидравлических цилиндров.

Эти достижения в области приводов с электрическим штоком вызвали непрекращающиеся споры о том, какая технология, гидравлические цилиндры или электрические приводы, предлагает наилучшее общее решение. Загрузите документ Tolomatic о плюсах и минусах систем с электрическим приводом и гидравлических цилиндров.

Общая стоимость владения

Помимо улучшений в управлении движением, существуют и другие факторы, влияющие на общую стоимость владения. Во многих случаях, если учитывать все эти факторы в течение разумного срока службы оборудования, система с электрическим приводом будет иметь более низкую общую стоимость владения. К этим факторам относятся:

- Компоненты системы — Для приобретения и обслуживания гидравлических систем требуется больше компонентов.

- Занимаемая площадь . Хотя гидравлические цилиндры компактны, общая занимаемая площадь системы с электрическим приводом обычно намного меньше с учетом занимаемой площади гидравлического силового агрегата, что позволяет создать более компактную и эффективную конструкцию машины.

- Срок службы — срок службы электрических приводов можно оценить с помощью расчета L10 и динамической грузоподъемности, в то время как срок службы гидравлических цилиндров предсказать чрезвычайно сложно. Скачать инфографику «Расчет совокупной стоимости владения». Электрические приводы позволяют пользователям лучше рассчитать и выбрать привод, который соответствует их требованиям к сроку службы системы.

- Эффективность – КПД системы электрического привода обычно находится в диапазоне 75–80 %, тогда как эффективность гидравлических систем обычно составляет около 40–55 %.

- Коммунальные расходы – Благодаря эффективности гидравлические приводы могут потреблять в 2-3 раза больше электроэнергии каждый год. Загрузите инфографику «Электрические, сервогидравлические и гидравлические приводы».

- Техническое обслуживание — Электрические приводы требуют минимального обслуживания, гидравлические системы зависят от целостности уплотнений в системе для надлежащей работы.

Из-за износа, температуры и других факторов целостность уплотнения снижается, а вместе с ним и производительность.

Из-за износа, температуры и других факторов целостность уплотнения снижается, а вместе с ним и производительность. - Температура – С высокотемпературной/низкотемпературной смазкой электрический привод может работать при экстремальных температурах с минимальным влиянием на производительность.

- Утечки и забота об окружающей среде – Утечки в гидравлических системах являются лишь вопросом времени. Утечки могут представлять угрозу безопасности, а также способствовать возникновению многих экологических проблем.

- Сбор данных – Сервосистемы, используемые с электрическими приводами, постоянно передают данные о положении, скорости и силе/крутящем моменте в систему управления и улучшают мониторинг процессов.

- Другие факторы – Шум, ударные нагрузки, боковые нагрузки

Определение работы, выполняемой гидравлическим цилиндром, для выбора соответствующего размера электрического привода

После принятия решения о переходе от систем с гидравлическими цилиндрами к электрическим приводам самой большой и дорогостоящей ошибкой, которую допускают конструкторы машин, является чрезмерное упрощение расчет силы давления (удалить лишнее пространство) , умноженной на площадь размера отверстия.

Поскольку гидравлика представляет собой системы высокого давления (обычно 2000+ фунтов на квадратный дюйм или 140+ бар), теоретически они могут достигать очень высоких усилий, но на практике они обычно не используются вблизи своих пиковых возможностей. Кроме того, работа, которую выполняют гидравлические цилиндры, обычно не требует полной силы на протяжении всего хода. В большинстве случаев профиль силы будет меняться в зависимости от длины гребка. Например, приложение нажатия может иметь высокие усилия только для очень небольшой части хода и практически не нагружаться во время частей приближения и отвода. По этим причинам важно уделить некоторое время некоторым измерениям давления в цилиндре или клапане, чтобы лучше определить истинные прилагаемые силы. Это довольно простая процедура, и компания Tolomatic создала простое руководство по измерению давления в системе гидравлического цилиндра.

youtube.com/embed/Q4QbgTbXRK8″ frameborder=»1″ scrolling=»no» align=»middle»>Наряду с силой электрические приводы также должны знать скорость и рабочий цикл приложения, чтобы правильно определить размер приложения. Посмотрите видео (выше) о том, как преобразовать гидравлические цилиндры в альтернативу с электрическим приводом. Опять же, это простой процесс определения с помощью легкодоступных инструментов, таких как телефон и линейка. Снимите на видео цикл движения с отметками времени и измерьте расстояния. Объедините это с измерениями давления для оценки силы, и у вас будет все необходимое для выбора альтернативы электрического привода.

Создание системы электропривода

После того, как будут сделаны необходимые измерения, можно будет определить размер привода. Чтобы упростить задачу, у Tolomatic есть онлайн-инструмент для расчета размеров, позволяющий вводить данные о движении и усилии, чтобы выбрать подходящий электрический привод для работы. Необходимо будет принять решение о передаточном числе (передаточном числе), размере двигателя (крутящий момент в зависимости от скорости), типе силового винта (шариковый или роликовый), а также с учетом окружающей среды (температура, загрязняющие вещества и т. д.), в которой будет работать привод. развернут в. У нас есть полезная рабочая таблица по замене гидравлического цилиндра, которая также может помочь в этом процессе.

д.), в которой будет работать привод. развернут в. У нас есть полезная рабочая таблица по замене гидравлического цилиндра, которая также может помочь в этом процессе.

Скачать руководство по

Преобразование гидравлических в электрические приводы

TOLOMAM до 50 000 фунтов силы, варианты защиты от проникновения (IP), варианты гибкой винтовой технологии (роликовый или шарико-винтовой), варианты из нержавеющей стали / гигиенические варианты и варианты компактного встроенного сервопривода. С помощью очень популярной программы Tolomatic Your Motor Here практически любой серводвигатель стороннего производителя может быть установлен на один из наших приводов.

Extreme Force Extreme Force Electric Stod Приводы

Винтовые винты

до 50 000 фунтов (222 кН)

Гибкие моторные укоры

.