Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью.

- зачистку стали, химическую зачистка под припоем;

- разогрев детали до температуры плавления припоя, нахождение припоя на детали под флюсом некоторое время в текучем состоянии.

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

- На горячую деталь наносится ортофосфорная кислота и тут же подается паяльником расплавленный оловянный припой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

- площадью соединения,

- направлением нагрузки по отношению к спаянным плоскостям.

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Как правильно паять металл — МозгоЧины

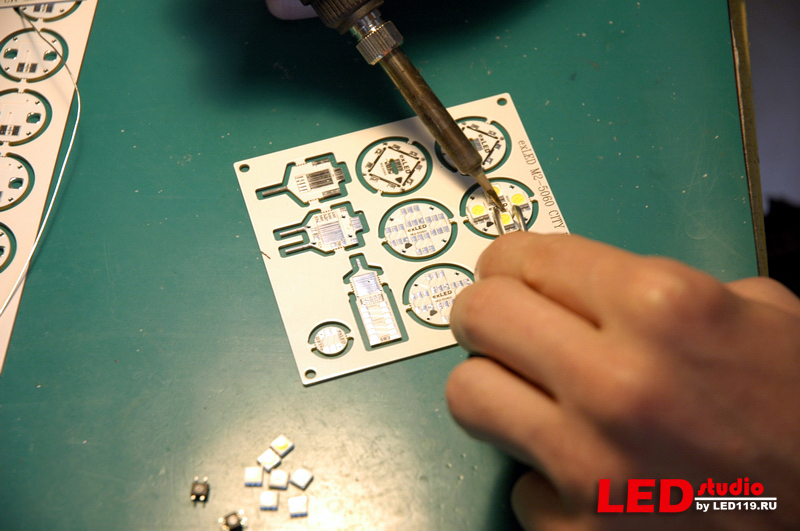

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

- Серебро

- Медь

- Латунь

- Цинк

- Никель

- Железо

- Нержавеющая сталь

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.д.

- Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки.

Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков. - По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Спаивание жести / листового металла

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

Соединение «Впритык»

Качество: Малопрочно

Соединение «Внахлёст»

Качество: Прочно

Соединение «В замок»

Качество: Очень прочно

Спаивание проволоки

Соединение «Впритык»

Качество: Малопрочно

Соединение «Внахлёст»

Качество: Прочно

Соединение «С усилением»

Качество: Очень прочно

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

Спаивание проволоки и листового металла

Соединение «Впритык»

Прочность: Малопрочно

Соединение «Внахлёст»

Качество: Прочно

Соединение «Насквозь»

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Продувочный баллон

Рукояти для инструмента

Складной инструмент

Модернизация мультититула

Приспособление «Третья рука»

Жестяная воронка

Ручки для надфилей и напильников

Лужение металлов — Медницко-жестяницкие работы

Лужение металлов

Категория:

Медницко-жестяницкие работы

Лужение металлов

Лужение — процесс нанесения слоя олова или припоя на поверхность металлического изделия с целью защиты его от окисления (коррозии). Защитный слой называется полудой. Поверхность детали от коррозии надежно защищает сплошной слой олова. Получение сплошного слоя полуды возможно при условии тщательной подготовки поверхности.

Лужение, кроме защиты от коррозии, применяют и для улучшения качества паяного соединения при паянии оловянно-свинцовыми припоями и при заливке подшипников баббитом.

В первом случае облуживают спаиваемые поверхности и рабочую поверхность паяльника для обеспечения соединения с ними припоя. Во втором случае полудой покрывают заливаемую поверхность.

Лужению обычно подвергают изделия из меди, латуни и железа. В качестве полуды применяют чистое олово или припои,указанные в таблице 9.

При подготовке к лужению поверхности детали очищают от грязи, жира, ржавчины и окалины. Ржавчину и окалину удаляют напильником, шабером”,’” стальной щеткой или пескоструйным аппаратом. Обезжиривание проводят в 10%-ном растворе каустической соды, подогретой до температуры 80°; изделие выдерживают в растворе 10—20 мин. После обезжиривания изделие промывают водой, чтобы смыть остатки соды. При промывке хорошо обезжиренная поверхность смачивается водой равномерно.

Для лучшего облуживания поверхности изделие протравливают в подогретом до 30—40° растворе кислоты в течение 20—60 мин.: изделия из латуни — в 10%-ном растворе серной кислоты (с добавлением 5% хромпика), из железа — в 5—7%-ном растворе соляной кислоты. После травления изделие промывают проточной водой, просушивают и на его поверхность наносят слой полуды посредством погружения изделия в расплавленное олово или припой и посредством натирания, когда облуживают одну сторону изделия.

После травления изделие промывают проточной водой, просушивают и на его поверхность наносят слой полуды посредством погружения изделия в расплавленное олово или припой и посредством натирания, когда облуживают одну сторону изделия.

В первом случае изделие после травления и промывки погружают в ванну с расплавленным оловом или припоем и выдерживают там пока оно не примет температуру ванны. Затем его вынимают, дают стечь избытку олова или припоя, охлаждают и промывают водой для удаления с поверхности остатка кислоты.

Во втором случае промытую поверхность изделия смазывают травленой кислотой, нагревают изделие пока кислота не закипит и кладут на изделие куски олова или припоя. Затем всю поверхность посыпают нашатырем и растирают жидкое олово паклей до получения равномерного слоя полуды. Места, к которым олово не пристало, зачищают шабером и снова покрывают оловом.

После лужения изделие промывают водой и сушат теплым воздухом или протирают чистой тряпкой.

При ремонте слой полуды удаляют холодным и горячим способами.

При холодном способе луженые места смазывают азотной кислотой, обрабатывают песком, протирают древесными опилками и промывают водой.

При горячем способе луженые места покрывают смесью, состоящей из 1 кг красной глины, 100 г нашатыря и 25 г поваренной соли. Указанную смесь разводят соляной кислотой до кашеобразного состояния. Покрыв полуду смесью, изделие нагревают в горне до 800°. После охлаждения изделия полуда и смазка легко удаляются с поверхности.

Реклама:

Читать далее:

Правила безопасной работы с металлами

Статьи по теме:

Лужение — Справочник химика 21

Значительно более сложны эти процессы при различных металлических покрытиях. Покрытие поверхности металлических изделий другими металлами практикуется очень широко, причем и по назначению этих покрытий, и по сочетанию металлов, и по способам их нанесения они весьма разнообразны. Мы, остановимся только на покрытиях, предназначенных для защиты от коррозии, и не будем касаться способов их нанесения. Черные металлы (сталь,- железо) покрываются цинком (цинкование), оловом (лужение), хромом (хромирование) и пр. По характеру защитного действия против коррозии различают анодные покрытия и катодные покрытия. [c.459]

Черные металлы (сталь,- железо) покрываются цинком (цинкование), оловом (лужение), хромом (хромирование) и пр. По характеру защитного действия против коррозии различают анодные покрытия и катодные покрытия. [c.459]

Как влияет на коррозию железа его контакт с другими металлами Какой металл будет разрушаться первым на поврежденной повер.хности луженого, оцинкованного и никелированного железа [c.252]

Олово обладает недостаточно высокой механической прочностью. Нормальный электродный потенциал олова Sn 5A Sn- ++ 2е равен — 0,136 в. Пассивируется олово слабо. Коррозионная стойкость олова в атмосферных условиях, в дистиллированной, пресной и соленой воде очень высока. Этим объясняется широкое применение олова для защиты от коррозии в воде и в атмосферных условиях железа, потенциал которого более отрицателен, чем у олова. Однако так называемая белая (луженая) жесть во влажной загрязненной атмосфере быстро разрушается вследствие пористости защитного оловянного слоя. [c.265]

[c.265]

Защита металлов, основанная на изменении их свойств, осуществляется илп специальной обработкой их поверхности, или легированием. Обработка поверхности металла с целью уменьшения коррозии проводится одним из следующих способов покрытием металла поверхностными пассивирующими пленками из его труднорастворимых соединений (оксиды, фосфаты, сульфаты, вольфраматы или их комбинации), созданием защитных слоев из смазок, битумов, красок, эмалей и т. п. и нанесением покрытий из других металлов, более стойких в данных конкретных условиях, чем защищаемый металл (лужение, цинкование, меднение, никелирование, хромирование, свннцование, родирс Ваиие и т. д.). [c.504]

В условиях повышенной агрессивности среды следует тщательно зачищать поверхности под головками и гайками не менее чем для двух болтов с прокладкой между ними луженых шайб. Каждую систему аппаратов и трубопроводов в пределах цеха следует заземлить не менее чем в двух точках. Все резервуары емкостью более 50 м также нужно заземлить в двух противоположных точках. Одиночные аппараты и агрегаты заземляют отдельно или присоединяют к общей заземляющей магистрали. [c.340]

Одиночные аппараты и агрегаты заземляют отдельно или присоединяют к общей заземляющей магистрали. [c.340]

Гальванопластика, т. е. покрытие поверхности изделий теми или другими металлами, является первым электрохимическим и, в частности, электрометаллургическим производством. Открытие гальванопластики (1836) — заслуга Б. С. Якоби. В последующем электролитические покрытия металлами получили очень широкое распространение. Электролитическое никелирование, хромирование, лужение (покрытие оловом), кадмирование, серебрение, меднение и др. применяются для различных целей. Хромирование применяется для повышения коррозионной стойкости черных металлов, а также для увеличения твердости поверхностного слоя и сопротивления истиранию. Никелирование применяется обычно для изменения внешнего вида изделия и т. д. Все эти процессы осу-ществ 1яются методами в общем аналогичными применяемому при рафинировании мёди. Покрываемое изделие служит катодом, покрывающий металл — анодом. Качество покрытия зависит от состава электролитической ванны, плотности тока и пр. [c.447]

[c.447]

Поршневые кольца двигателя ЗИЛ-130 маркируют соответственно номерам канавок и устанавливают в следующей последовательности два верхних компрессионных — хромированные, третье компрессионное — луженое, маслосъемное — стальное сборное. [c.109]

Покрытия пористые. Уменьшение пористости достигается оплавлением покрытия, что увеличивает его стойкость. При сочетании гальванического лужения с термической обработкой получается защитно-декоративное покрытие кристаллит , применяющееся для отделки предметов широкого потребления. [c.920]

Подготовка вкладышей под лужение заключается в очистке, обезжиривании, травлении и флюсовании внутренней поверхности. Поверхность вкладыша очищают наждачной бумагой, шабером или щеткой. Обезжиривание очищенных деталей производят в течение 5—10 мин в нагретом до 80—90°С растворе следующего состава 15 г/л тринатрийфосфата (ГОСТ 201—76) 50 г/л кальцинированной соды (ГОСТ 5100—73) 25—35 г/л [c. 284]

284]

Для смазки цилиндров кислородных компрессоров применяют дистиллированную воду или специальные эмульсии. Хранить дистиллированную воду следует в латунных, медных или луженых бачках во избежание попадания в цилиндры окалины. [c.171]

Толуол отгоняют при 115—120°С и остаточном давлении не менее 80 КПа (600 мм рт. ст.). Пары толуола конденсируются в холодильнике 13, и конденсат поступает в сборник 14. Готовый продукт, содержащий не более 2% летучих, в горячем состоянии сливают через латунную сетку в оцинкованные, луженые или алюминиевые бидоны. [c.89]

При значительном износе вкладышей или расслоении баббита их перезаливают. Перезаливка складывается из следующих операций 1) подготовка подшипника к ремонту 2) лужение подшип- [c.162]

Поршневые кольца устанавливают в следующей последовательности первое компрессионное — хромированное, второе и третье компрессионные — луженые нехромированные, маслосъемные — хромированные скребкового типа. [c.53]

[c.53]

К анодным относятся такие покрытия, в которых покрывающий металл обладает в данной среде более отрицательным электродным потенциалом, чем защищенный, т. е. стоит выше него в ряду напряжений (например, оцинкованное железо). К катодным относятся покрытия с противоположным соотношением в. свойствах металлов (например, железо луженое или покрытое медью). [c.459]

Параметры теплоносителей приведены в табл. 3-28. Все части аппарата, соприкасающиеся с коксовым газом и метаном,— луженые Вес аппарата 1 ЭШ кг, в том числе вес меди 1 490 кг. [c.121]

Шеллак черный блестящий по луженому же- [c.595]

Если вкладыш пмеет канавки или высверленные углубления и зали зается толстым слоем баббита, то его не подвергают лужению. Вкладыши с гладкой поверхностью, а особенно мелкие вкладыши, работающие при ударных нагрузках и заливаемые тонким слоен баббита, обязательно перед заливкой подвергаются лужению для надежного сцепления баббита с поверхностью вкладыша. Для этого обезжиренный и очищенный от окислов вкладыш нагревают приблизительно до 250° С и поверхность, заливаемую баббитом, протравливают раствором цинка. Затем эту поверхность натирают палочкой оловянистого сплава (70% свинца и 30% олова) и посыпают нашатырем. Правильно нанесенная на вкладыш полуда имеет ровный тускловато-серебристый цвет. [c.321]

Для этого обезжиренный и очищенный от окислов вкладыш нагревают приблизительно до 250° С и поверхность, заливаемую баббитом, протравливают раствором цинка. Затем эту поверхность натирают палочкой оловянистого сплава (70% свинца и 30% олова) и посыпают нашатырем. Правильно нанесенная на вкладыш полуда имеет ровный тускловато-серебристый цвет. [c.321]

Ректификационные колонны изготовлены из стали с луженой внутренней поверхностью, с круглыми алюминиевыми колпачками (первые 2 колонны). [c.233]

В производстве хлористых солей, органических продуктов, активированного угля в гидрометаллургии, гальванотехнике при дублении и крашении кожи в текстильной промышленности для пайки, лужения, очистки паровых котлов при оцинковке стали для травления цинка [c.153]

При производстве ремонтов часто применяются огневые работы. Наиболее распространенным видом огневых работ является электрическая и газовая сварка и резка металлов. К огневым работам относятся также пайка, лужение, кузнечные и котельные работы, выполняемые по месту, плакирование поверхностей свинцом, обжиг смол и других отложений на аппаратах и трубопроводах, разогрев битума, песка, строительных и уплотняющих материалов и другие работы, где применяется открытый огонь. [c.248]

К огневым работам относятся также пайка, лужение, кузнечные и котельные работы, выполняемые по месту, плакирование поверхностей свинцом, обжиг смол и других отложений на аппаратах и трубопроводах, разогрев битума, песка, строительных и уплотняющих материалов и другие работы, где применяется открытый огонь. [c.248]

А В ВМ 24-30 В качестве сплошного покрытия мелких деталей, подвергающихся пайке и для лужения отдельных участков детали [c.921]

Железо листовое луженое блестящее. … Железо листовое оцинкованное блестящее. . Железо листовое оцинкованное окисленное [c.594]

I. Цинкование, кадмирование, лужение и свинцевание круп-ных изделий с необработанной поверхностью. [c.936]

III. Цинкование, кадмирование, лужение и свинцевание механически обработанных изделий. [c.936]

Лужение с оплавлением для деталей, подвергающихся пайке. Подслой никеля можно заменить подслоем меди [c. 920]

920]

В процессе наладки описываемой установки выявился ряд ее недостатков. В частности, в связи с быстрым износом слоя полуды и появлением остаточных деформаций, формы из луженой оловом жести пришлось заменить на формы из листовой нержавеющей стали. Другим недостатком оказалась необходимость переохлаждения плит парафина для обеспечения их свободного отделения от стенок и дна металлических форм. Вследствие этого в отделение упаковки плиты поступали при температуре ниже точки росы окружающего воздуха, что приводило к увлажнению наружной поверхности плит парафина (в результате конденсации влаги на ней) и намоканию упаковки. Для уменьшения сил сцепления плитки с формой и возможности разгрузки плит при более высокой температуре было предложено силиконовое покрытие поверхности форм [11]. Осуществление этого предложения позволило повысить конечную температуру охлаждения парафина в результате производительность машины возросла на 15%. [c.216]

При лужении на поверхность вкладышей наносится тонкий слой оловянного сплава.

Для баббита Б83 используется чистое олово, для остальных марок оловянистых баббитов наносится слой третника или припой ПОСС-46 (3—4% олова, 5—6% сурьмы, остальное — свинец). Заливку подшипников баббитом можно проводить вручную, центробежным способом и под давлением. [c.163]

Для баббита Б83 используется чистое олово, для остальных марок оловянистых баббитов наносится слой третника или припой ПОСС-46 (3—4% олова, 5—6% сурьмы, остальное — свинец). Заливку подшипников баббитом можно проводить вручную, центробежным способом и под давлением. [c.163] Использование олова и свинца в технике. Олово и свинец применяют с глубокой др-евиости. Особую роль в истории материальной культуры сыграла бронза—сплав олова с медью. В современной технике олово в основном используют для лужения, т. е. для покрытия им других металлов. Листовое железо, покрытое оловом, называют белой жестью. Олово по сравнению с железом более коррозионно-стойко, и при повреждении оловянного покрытия на жести оно может стать катодом (см. гл. XX, 12). В силу этого белая жесть сохраняет устойчивость к химическому воздействию воздуха, воды и других агрессивных сред только при условии целостности покрытия обнажившееся железо становится анодом гальванической пары железо — олово и подвергается коррозии более интенсивно, чем совсем не защищенное. [c.344]

[c.344]

Хлорид аммония, или нашатырь, N11401 применяется в красильном деле, в ситцепечатании, при паянии п лужении, а также в гальванических элементах. Применение хлорида аммония при паянии основано на том, что он способствует удалению с поверхности металла оксидных пленок, благодаря чему припой хорошо пристает к металлу. Прн соприкосновении сильно нагретого металла с хлоридом аммония оксиды, находящиеся на поверхности металла, либо восстанавливаются, либо переходят в хлориды. Последние, будучи более летучи, чем оксиды, удаляются с поверхности [c.403]

Лужение вкладышей, нагретых до 100—120 °С и вторично покрытых флюсом, проводят в ванне с полудой при температуре 290—310 °С. После прекращения выделения влаги и газов вкладыш (выдерживают в лудильной ванне не менее 3— [c.286]

Олово главным образом используется для лужения железа — получения белой жести , которая расходуется в основном в консервной промышлепности. Оловянная фольга (станиоль) применяется для изготовления конденсаторов в электротехнической промышленности. Из сгннца делают аккумуляторные пластины, обкладки электрических чабелей, свинец применяется для защиты от радиоактивных и рентге- [c.424]

Оловянная фольга (станиоль) применяется для изготовления конденсаторов в электротехнической промышленности. Из сгннца делают аккумуляторные пластины, обкладки электрических чабелей, свинец применяется для защиты от радиоактивных и рентге- [c.424]

Ф . Фипгер, нагревая фенол да 700° в железной луженой или покрытой серой трубке в присутствии водорода, получил бензол [c.36]

Фншер, пропуская толуол п ксилол вместе с водородом через луженую железную трубку, получпл бензол. [c.254]

Фильтрующий элемент представляет собой гофрированный стальной луженый каркас, к которому с одной торцовой стороны припаяна крышка, а с другой —фланец. На гофр ированную поверхность каркаса наматывается латунная лента, имеющая с одной стороны на расстоянии 3,6 мм выступы средней высоты 0,07 мм. Фильтрующий элемент в корпусе фиксируется пруж1НН0й 5. прижимаемой пробкой 5. Уплотнение между корпусом и Пробкой достигается прокладкой 4. Внутри корпуса устроено углубление, где скапливается отстой, который спускается через нижнее отверстие, закрываемое пробкой 6 с конической резьбой. [c.79]

[c.79]

Наиболее широко этот метод применяется в промышлепностп для нанесення на углеродистую сталь ци1полова и свинца. Олово легко сплавляется с железом, и процесс лужения горячим способом достаточно прост. Железо пе и1ачительно (сотые доли процента) растворяется в олове с образованием твердого раствора, поэтому покрытие па железе состоит из различных слоев. [c.326]

В химическом машиностроении луженая аппаратура применяется срагнштельно редко вследствие недостаточной коррозионной стойкости олова. [c.326]

Долговечность подшипников зависит от структуры баббитового слоя, которая должна быть мелкозернистой. Наилучшие вкладыши подшипников получаются при уплотнении заливки из баббита центробежной отливкой или отливкой на вибростенде. При этом необходимо выполнить следующие операции выплавить старый баббит, отбраковать подшипники, очистить их от фязи, масла, ржавчины, обезжирить, подготовить подщипники к лужению, облудить подшипник, расплавить баббит и залить подшипник. На Чернореченском химическом комбинате для удаления баббита с подшипников скольжения и предотвращения повреждения армирующей рамки подшипника используют специальный нож (57]. [c.219]

На Чернореченском химическом комбинате для удаления баббита с подшипников скольжения и предотвращения повреждения армирующей рамки подшипника используют специальный нож (57]. [c.219]

Технология слесарной обработки включает операции, в которые входят разметка, рубка, правка н гибка металлов, резка мсгаллов ножовкой н ножницами, опиливание, сверление, зен-кованпе и развертывание отверстий, нарезание резьбы, клепка, шабрение притирка и доводка, паяние, лужение, заливка подшипников, соединение склеиванием и др. Слесарные операции осуществляются с помощью ручного или механизированиого инструмента. [c.254]

Нгиболее распространенным видом огневых работ являются ЭJ(гктpичe кaя и газовая сварка и резка металла. К числу огнев з1х работ относятся также пайка, лужение, кузнечные и котельные работы, производимые по месту, плакирование поверхностей свинцом, выжигание смол и других отложений в апгаратах и трубопроводах, разогрев битума, песка, уплот-няюших материалов и другие работы с применением открытого огня. [c.385]

[c.385]

Серная кислота широко применяется в производстве цветных и редких металлов. В металлообрабатывающей промышленности серную кислоту или ее соли применяют для травления стальных изделий перед их окраской, лужением, никелированием, хромированием и т. п. Значительные количества серной кислоты затрачиваются на очистку нефтепродуктов. Получение ряда красителей (для тканей), лаков и красок (для зданий и м ашин), лекарственных веществ и некоторых пластических масс также связано с применением серной кислоты [c.114]

Марганцевая ЛМц58-2Л 57-60 Мп 1,0—2,0 2.0 Детали, подвергающиеся лужению, заливке баббитом. Детали упорных и опорных подшипников, дейдвудных труб [c.232]

Учебник общей химии (1981) — [ c.339 ]

Неорганическая химия (1981) — [ c.458 ]

Химия (1978) — [ c.539 ]

Физико-химические основы производства радиоэлектронной аппаратуры (1979) — [

c. 10

,

c.21

,

c.66

]

10

,

c.21

,

c.66

]

Коррозия и защита от коррозии (2002) — [ c.279 ]

Справочник Химия изд.2 (2000) — [ c.333 ]

Технология связанного азота Синтетический аммиак (1961) — [ c.449 ]

Общая химия ( издание 3 ) (1979) — [ c.387 ]

Технология электрохимических производств (1949) — [ c.566 ]

Коррозия и защита от коррозии (1966) — [ c.708 ]

Ректификация в органической химической промышленности (1938) — [ c.89 ]

Основы химии Том 2 (1906) — [ c.150 ]

Учебник общей химии 1963 (0) — [

c. 405

]

Неорганическая химия (1981) — [ c.458 ]

Общая химия (1974) — [ c.570 ]

Прикладная электрохимия Издание 3 (1974) — [ c.193 , c.197 ]

Технология ремонта химического оборудования (1981) — [ c.133 , c.134 ]

Коррозия и защита от коррозии Изд2 (2006) — [ c.279 ]

Общая химическая технология Том 2 (1959) — [ c.154 ]

Краткая химическая энциклопедия Том 2 (1963) — [ c.97 ]

Основы общей химии Том 2 Издание 3 (1973) — [

c.321

,

c.343

,

c. 623

]

623

]

Практикум по общей химии Издание 3 (1957) — [ c.223 ]

Практикум по общей химии Издание 4 (1960) — [ c.223 ]

Практикум по общей химии Издание 5 (1964) — [ c.241 ]

Защита от коррозии на стадии проектирования (1980) — [ c.368 ]

Пайка и лужение металла — в чем между ними разница

Чтобы соединить детали друг с другом, существует множество способов, один из них – пайка. Эта операция доступна даже домашним мастерам, но и в ней есть свои тонкости. Пайка и лужение металла часто идут рука об руку как дополняющие друг друга процессы.

Пайка представляет собой скрепление двух или более металлических деталей или частей при помощи дополнительного материала – припоя. Если, к примеру, сварка основана на расплавлении самих деталей и их сращении друг с другом, то пайка подразумевает, что соединяемые части остаются целыми, а соединяют их при помощи другого материала. Пайка хороша как электрическое соединение (именно поэтому так часто ее используют для сращения проводов).

Пайка хороша как электрическое соединение (именно поэтому так часто ее используют для сращения проводов).

Припой – это вещество, которое плавится при гораздо более низкой температуре, чем основные материалы. Обычно это олово, но в зависимости от типа пайки (она производится для разных металлов на разной температуре, кроме того, можно обеспечить и разную прочность соединения) это могут быть сплавы олова со свинцом, серебра с медью, меди с цинком, висмут или галлий. Олово и свинец – это легкоплавкий припой. Такой сплав размягчается до жидкого состояния при температуре ниже 500 градусов, поэтому соединение, им образованное, будет вполне герметичным, но не слишком прочным. Оно идеально подходит, если в будущем место пайки будет закрыто и не будет подвергаться внешнему воздействию. На легкоплавкий припой можно «посадить» сталь, медь, цинк, алюминий.

Припой с медью, цинком или серебром – тугоплавкий. Чтобы довести такое вещество до жидкого состояния, его нужно будет нагреть выше 500 градусов. Такой припой используется, если паянное изделие будет эксплуатироваться в суровых условиях или будет сильно подвержено коррозии.

Такой припой используется, если паянное изделие будет эксплуатироваться в суровых условиях или будет сильно подвержено коррозии.

Кроме пропоя для пайки нужен флюс – это еще одно вещество, которое смазывает соединяемые поверхности, предохраняя их от перегрева и обеспечивая лучший контакт. Для таких целей используют канифоль, борную кислоту, буру, нашатырь, хлористый цинк.

Пайка в традиционном виде выполняется вручную, но есть и приспособления для полуавтоматической пайки на производстве, а также – пайка с погружением в ванну с припоем, пайка с помощью газовых горелок или токами высокой частоты.

Лужение – это операция, обычно предшествующая пайке. Она заключается в нанесении на поверхности тонкого слоя олова. Полуда (слой олова) предотвращает коррозию, а в процессе пайки такие поверхности лучше смачиваются припоем. Облудить деталь можно старинным – горячим способом (например, опустив изделие в ванну с расплавленным оловом). Более современная технология – гальваническое лужение, когда процесс контролируется законами электрохимии.

Можно ли паять оловом. Как правильно паять металл. Другие виды пайки

Процесс пайки сам по себе не сложен – подготавливаем детали, обрабатываем флюсом, разогреваем, добавляем припой в зоне пайки. Но, как и в любом деле есть свои нюансы, которые необходимо знать, чтобы получить качественный результат.

Что представляет собой процесс спаивания

Пайка выполняется, когда необходимо соединить две детали.

Перед процессом необходимо подготовить компоненты: очистить от грязи и удалить оксидную пленку в месте спаивания, так как наличие даже небольших загрязнений или окисления помешает надежной стыковке материалов.

При выборе припоя нужно руководствоваться правилом – температурный режим плавления припоя должен быть ниже температуры плавления элементов, которые планируется соединить.

Порядок действий в технологии пайки:

Поверхности деталей необходимо зачистить от грязи, ржавчины, окисной пленки и пр. , так, чтобы появился блеск основного металла. Для удаления окисления и его предотвращения в дальнейшем необходимо покрыть детали в месте соединения флюсом. Нанести его можно кисточкой тонким слоем.

, так, чтобы появился блеск основного металла. Для удаления окисления и его предотвращения в дальнейшем необходимо покрыть детали в месте соединения флюсом. Нанести его можно кисточкой тонким слоем.

Альтернативой второму этапу может быть вариант обработки, называемый лужение. Используется в основном для обработки проводов. Зачищенный провод кладется на канифоль, прогревается паяльником, провод необходимо поворачивать, чтобы он весь оказался в расплавленной канифоли, далее наносится тонкий слой расплавленного припоя, который на химическом уровне соединяется с основным металлом (можно взять капельку припоя непосредственно паяльником и нанести на деталь).

Детали соединяют механически: к примеру, при работе с проводами нужно сделать скрутку; выводные элементы на плате фиксируются пластилином, воском или термоклеем, другие детали можно зажать пассатижами или тисками.

Наносится дополнительно флюс, чтобы избежать окисления при нагреве. Разогретым паяльником наносится припой.

Разогретым паяльником наносится припой.

Для легкости понимания прилагаем фото-инструкцию, как правильно паять.

Виды паяльников

В быту распространены сетевые паяльники, работающие от напряжения 220 В.

Профессионалы отдают предпочтение паяльным станциям. Основной их плюс – наличие термостата, благодаря которому стабильно обеспечивается заданная температура.

В случае с сетевыми паяльниками, температура определяется по канифоли или флюсу, когда паяльник готов к работе они начинают хорошо кипеть, но до горения доводить не стоит.

Для домашнего пользования можно приобрести два паяльника с малой (40-60 Вт) и средней мощностью (100 Вт). Маломощный паяльник предназначен для спаивания деталей в электронике.

Расходники

Флюс

Это смесь для снятия окисления с металлических деталей перед процессом спаивания. Обработка флюсом позволяет лучше растечься припою по месту стыка и защитить его от коррозии при нагревании. Флюс можно встретить в виде жидкости, пасты и порошка. Наносить, конечно, удобнее жидкий флюс.

Флюс можно встретить в виде жидкости, пасты и порошка. Наносить, конечно, удобнее жидкий флюс.

Флюсами могут быть канифоль, нашатырь, кислоты борная и ортофосфорная, таблетки обычного аспирина.

В продаже легко найти флюс для любого вида работы, и как правило, на этикетке уже указано, как и для каких материалов его использовать. Это позволяет не заниматься самодеятельностью, а использовать уже подготовленную смесь, что позволит избежать сюрпризов в виде нагара.

Канифоль – популярный флюс, отличается приятным запахом при нагревании, не токсична. Как паять паяльником с канифолью: можно взять сразу жидкий вариант канифоли, он удобнее. Если же имеем дело с твердой канифолью, то сначала нужно расплавить ее паяльником и жалом нанести ее на место спаивания.

Канифоль подходит для пайки медных проводников, радио- и электроэлементов, хорошо ведет себя с золотом и серебром. Остатки канифоли после пайки нужно убрать, чтобы предупредить коррозию металла.

Спирто-канифольный флюс (сокращенно СКФ) – это канифоль со спиртом в пропорциях один к трем. Применяется в тех же случаях, что и обычная канифоль. Удобнее в использовании за счет жидкого состояния.

Припой

Припой имеет меньшую температуру плавления, чем материал соединяемых элементов, поэтому в горячем виде он обволакивает соединение, а после остывания две детали становятся единым целым. При какой температуре паять зависит от химического состава деталей и выбранного припоя.

Сплавы, используемые как припои:

- олово+свинец

- кадмий

- никель

- серебро и пр.

На рынке чаще всего встречаются свинцово-оловянные припои ПОС. После аббревиатуры ПОС следует цифровое значение, которое указывает на количество олова. Чем оно выше, тем больше олова, что положительно отражается на прочности и электропроводности будущего соединения.

Эта подсказка позволит разобраться, как правильно паять оловом, в качестве флюса обычно выбирается канифоль (наиболее удобный вариант – оловянная проволока внутри которой уже присутствует канифоль).

Свинец идет в качестве регулятора процесса застывания, так как олово без этого вспомогательного элемента растрескается и покроется иглами. Свинец может быть заменен индием или цинком (бессвинцовые припои).

Для алюминия нужно будет выбрать специализированные флюс (Ф-61А, Ф-34А) и припой (есть разные варианты).

Жала паяльника

Практически все жала делаются из меди, бывают с покрытием и без. Хромированные и никелированные жала более жаростойкие, долговечные и не подвержены окислению.

Жала без покрытия требуют постоянной зачистки, так как окислившись они перестают качественно работать (припой не прилипает). А в ходе чистки жало довольно быстро стачивается.

Выбор формы жала зависит от поставленной задачи, но универсальными считаются в форме шила и лопаточки.

Завершение работы

После того как работа с паяльником завершена, необходимо очистить жало от припоя, и можно уже выключить паяльник. Горячее жало нужно ввести в твердую канифоль и подождать остывания, вынуть жало, излишки канифоли стекут и уже полностью остывший паяльник можно убрать на место.

Горячее жало нужно ввести в твердую канифоль и подождать остывания, вынуть жало, излишки канифоли стекут и уже полностью остывший паяльник можно убрать на место.

Вооружившись хорошими теоретическими знаниями, как правильно паять паяльником, на практике можно добиться успехов в этом деле.

Пайка – это процесс при котором создается соединение металлических частей, за счет химической реакции, которая происходит между металлом и расплавленным припоем. При этом не происходит механического повреждения кристаллической структуры материала соединяемых частей.

Что к чему можно паять?

Не получится паять алюминий или ржавый металл, хромированные объекты, так как на поверхности элементов формируется оксидная пленка, которая будет препятствовать процессу соединения. Выполнять пайку подготовленных поверхностей можно из:

- железа и нержавеющей стали;

- меди, олова и латуни;

- цинка и никеля;

- серебра.

Как производится пайка стали?

Процесс любой пайки производится в три этапа: очистка соединяемых поверхностей от оксидных пленок, нагрев до температуры плавления припоя, нанесение припоя (пайка).

Так как к стали припаять олово? Что бы выполнить пайку стали необходимо выполнить следующие шаги:

- С поверхности соединяемых частей убрать посторонние материалы, стружку. Для этого можно использовать металлическую щетку или наждачную бумагу.

- В зоне соединения, на поверхности частей, необходимо нанести флюс (например, BS-35, при пайке обыкновенной стали, и BS-45, при пайке нержавеющей стали).

- Нагреть детали до требуемой температуры, соединить и нанести припой.

- С помощью воды или специального химического очистителя удалить остатки флюса. Если этого не сделать, то на месте пайки появится ржавчина, так как в состав флюса входит хлорид.

Типы нагревателей

Выбор типа нагревателя зависит от размеров и толщины запаиваемых стальных элементов. Если необходимо выполнить пайку стальной проволоки или тонких листов, то можно воспользоваться паяльником с хромоникелевым или керамическим нагревателем, подобрав соответствующую мощность, или же паяльником без нагревателя, который можно разогреть горелкой или на обычной газовой плите. Если необходимо выполнить пайку толстых листов стали, то для нагрева придется воспользоваться газовой или бензиновой горелкой. Во время работы паяльника, на жале будет образовываться окисление, которое будет снижать температуру паяльника.

Если необходимо выполнить пайку стальной проволоки или тонких листов, то можно воспользоваться паяльником с хромоникелевым или керамическим нагревателем, подобрав соответствующую мощность, или же паяльником без нагревателя, который можно разогреть горелкой или на обычной газовой плите. Если необходимо выполнить пайку толстых листов стали, то для нагрева придется воспользоваться газовой или бензиновой горелкой. Во время работы паяльника, на жале будет образовываться окисление, которое будет снижать температуру паяльника.

Для очистки можно воспользоваться либо простой наждачной бумагой, либо специальным очистителем, например, ST-40. Если наконечник паяльника покрыть припоем, то это обеспечит более широкий диапазон теплопередачи и повысит эффективность пайки.

Выбор припоя

Припой – это сплав олова и свинца в определенном соотношении. Соотношение пропорций сплава определяет температуру плавления и вязкость получаемого сплава. Припой подбирается согласно требуемым характеристикам соединения и видам соединяемых материалов. При пайке стали следует использовать без флюсовые припои, а флюс наносить отдельно.

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

- разогрев детали до температуры плавления припоя, нахождение припоя на детали под флюсом некоторое время в текучем состоянии.

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

- На горячую деталь наносится ортофосфорная кислота и тут же подается паяльником расплавленный оловянный припой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

- площадью соединения,

- направлением нагрузки по отношению к спаянным плоскостям.

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Искусство пайки нужно постигать постепенно. Начиная от спаивания проводов и переходя к печатным платам — каждый из способов имеет свои тонкости как в подборе расходников для пайки, так и в технике. Сегодня мы поделимся с читателями азами паяльного дела и базовыми навыками работы.

В чём суть пайки

В паяльном деле используется способность одних металлов в расплавленном состоянии эффективно растекаться по поверхности других под действием гравитации и умеренного поверхностного натяжения. Соединение пайкой неразъёмное: две соединяемые детали как бы обволакиваются слоем припоя и остаются неподвижными после его застывания.

Поскольку мы будем рассматривать пайку именно в контексте пайки металлов, то наиболее важными параметрами будут прочность механического и проводимость электрического соединения. В большинстве случаев это прямо пропорциональные величины и если две детали плотно схвачены, то и проводимость между ними тоже будет высокой. Однако припой имеет удельное сопротивление выше, чем даже у алюминия, поэтому его слой должен быть как можно более тонким, а укрывистость — максимально высокой.

Для того чтобы пайка была возможна в принципе, существует два условия. Первое и важнейшее — чистота деталей в месте спайки. Припой присоединяется к поверхности металла на атомном уровне и наличие даже малейшей оксидной плёнки или загрязнений сделает надёжное прилипание невозможным.

Второе условие — температура плавления припоя должна быть значительно ниже температуры спаиваемых деталей. Это кажется очевидным, но существуют припои с температурой плавления выше, чем у алюминия, к примеру. Кроме того, если реальная разница в температурах плавления недостаточно высока, при застывании припоя температурная усадка деталей может помешать нормальному формированию кристаллической решётки припоя.

Флюсы и припои — как правильно подобрать

По описанным выше причинам правильный выбор флюса и припоя — это практически половина успеха в паяльном деле. К счастью, имеются вполне универсальные марки, подходящие для большинства задач. Отрасль применения почти всех флюсов и припоев вполне доходчиво указывается на этикетках, но некоторые аспекты их применения всё же нужно знать.

Начнём с флюсов. Их применяют для протравливания деталей, снятия и растворения оксидной плёнки с дальнейшей защитой металла от коррозии. Пока поверхность покрыта флюсом, можно быть уверенным в её чистоте, как и в том, что расплавленное олово будет хорошо её смачивать и растекаться.

Флюсы различают по типу металлов и сплавов соединяемых деталей. В основном это смеси металлических солей, кислот и щелочей, активно вступающих в реакцию при нагреве паяльником . Ну а поскольку оксидных форм и загрязнений существует достаточно много, коктейль должен специально подбираться под конкретный тип металлов и сплавов.

Условно флюсы для пайки делятся на два типа. Активные флюсы создаются на основе неорганических кислот, в основном хлорной и соляной. Недостаток их в необходимости смывки сразу по завершении пайки, иначе остатки кислот вызывают довольно сильное корродирование соединения и сами по себе обладают достаточно высокой проводимостью, способной вызвать замыкание. Зато активными флюсами можно паять практически что угодно.

Второй тип флюсов создаётся, преимущественно, на основе канифоли, которая может использоваться и в чистом виде. Жидкий флюс гораздо удобнее в нанесении, в него также входят спирт и/или глицерин, полностью испаряющиеся при нагреве. Канифольные флюсы наименее эффективны при пайке стали, однако для цветных металлов и сплавов используют преимущественно их или другие соединения органической химии. Канифоль также требует смывки, ибо в долгосрочной перспективе она способствует корродированию и может становиться проводимой, набирая влагу из воздуха.

Жидкая и твёрдая канифоль

С припоями всё несколько проще. В основном для пайки используются свинцово-оловянные припои марки ПОС. Цифра после маркировки означает содержание олова в припое. Чем его больше, тем выше механическая прочность и электропроводность соединения и при этом ниже температура плавления припоя. Свинец используется для нормализации процесса застывания, без него олово может растрескаться или покрыться иглами.

Существуют специальные типы припоев, прежде всего — бессвинцовые (БП) и прочие нетоксичные, в них свинец заменён индием или цинком. Температура плавления у БП выше, чем у обычных, но соединение прочнее и более устойчиво к коррозии. Есть также легкоплавкие припои, растекающиеся уже при 90-110 ºС. К таким относятся сплавы Вуда и Розе, используют их для пайки компонентов, чувствительных к перегреву. Специальные припои находят главное применение при пайке радиоаппаратуры.

Мощность и виды паяльников

Главным отличием паяльного инструмента является тип источника его питания. Для обывателей наиболее знакомы сетевые паяльники, питающиеся от 220 В. Их используют главным образом для пайки проводов и более массивных деталей, ибо перегреть медный провод практически невозможно за исключением, разве что, оплавления изоляции.

Плюс сетевых паяльников в их высокой мощности. За счёт неё обеспечивается качественный и глубокий прогрев детали, плюс не требуется громоздкого блока питания для работы. Из недостатков можно выделить невысокое удобство работы: паяльник довольно тяжёлый, жало расположено далеко от ручки и для тонкой работы такой инструмент не годится.

Паяльные станции используют термоконтроль для поддержания стабильного уровня температуры. Такие паяльники не обладают значительной мощностью, обычно 40 Вт — это уже потолок. Однако для чувствительной к перегреву электроники и пайки мелких деталей этот инструмент подходит наилучшим образом.

Выбор жала и уход за ним

Жала для паяльников различают по форме и материалу. С формой всё просто: самым примитивным и в то же время универсальным является шиловидное жало. Возможны вариации в форме лопаточки, конуса с затуплённым концом, со скосом и прочие. Главная задача при выборе формы — добиться максимальной площади соприкосновения с конкретным типом спаиваемых деталей, чтобы нагрев был мощным и при этом непродолжительным.

По материалу почти все жала медные, однако бывают с покрытием и без него. Покрывают медные жала хромом и никелем для увеличения жаростойкости и устранения окисления поверхности меди. Жала с покрытием очень долговечные, но несколько хуже смачиваются припоем и требуют бережного отношения. Для их чистки используют латунную стружку и вискозные губки.

Жала без покрытия можно по праву отнести к расходникам для пайки. Такое жало при работе периодически покрывается слоем окислов и припой перестаёт к нему прилипать. Рабочую кромку нужно заново зачистить и залудить, поэтому при интенсивном использовании жало стачивается достаточно быстро. Для замедления обгорания жала его рекомендуется предварительно отковать, а затем обточить для придания нужной формы.

Пайка проводов

Провода паять наиболее просто. Концы жил окунаем в раствор флюса и проводим по ним паяльником, жало которого обильно смочено во флюсе. В процессе лужения излишки расплавленного припоя желательно стряхивать. После нанесения полуды из проводов формируют скрутку, а затем тщательно прогревают её с небольшим количеством припоя, заполняя свободное пространство между жилами.

Возможен и иной способ, когда перед скручиванием провода просто тщательно смачивают флюсом и паяют без предварительного лужения. Особенно такой метод популярен при пайке многопроволочных жил и проводков небольшого диаметра. Если флюс качественный, а паяльник обеспечивает достаточно сильный прогрев, даже скрутка из 3-4 «пушистых» жил по 1,5 мм 2 хорошо пропитается оловом и будет надёжно спаяна.

Обратите внимание, что в электромонтаже , то есть внутри распределительных коробок, паять проводку не принято. В первую очередь по причине неразъёмности соединения, плюс ко всему спайка обладает значительным переходным сопротивлением и всегда есть высокий риск её корродирования. Провода паяют исключительно при соединениях внутри электроприборов или для лужения концов многопроволочных жил перед их затяжкой винтовыми клеммами.

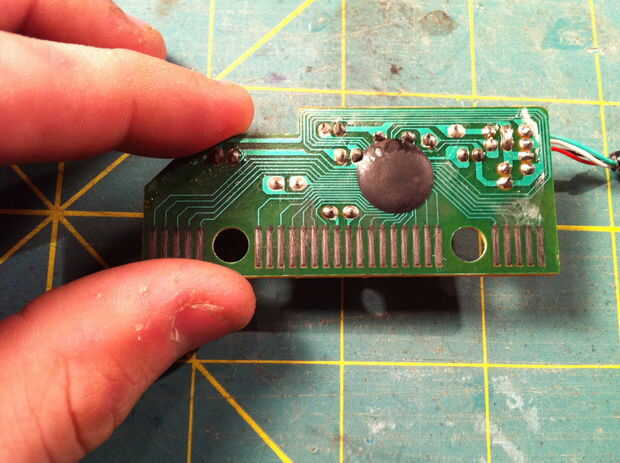

Работа с электронными компонентами

Пайка электроники — наиболее обширная и сложная тема, требующая опыта, навыков и специального оборудования. Однако заменить неисправный элемент на печатной плате сможет и дилетант даже при наличии одного лишь сетевого паяльника.

Выводные элементы (которые с ножками) паять проще всего. Они предварительно неподвижно фиксируются (пластилином, воском) выводами в отверстиях платы. Затем с обратной стороны паяльник плотно прижимается к хвосту для его прогрева, после чего в место спайки вводится проволочка припоя, содержащего флюс. Слишком много олова не нужно, достаточно чтобы оно затекло в лунку со всех сторон и образовало некое подобие вытянутого колпака.

Если выводной элемент болтается и его нужно придерживать руками, то место спайки сперва смачивается флюсом. Его нужно очень небольшое количество, здесь оптимально использовать флаконы от лака для ногтей, предварительно промытые ацетоном. Олово при такой технике пайки набирается на паяльник в небольшом количестве и его капелька аккуратно подносится к выводу элемента в 1-2 мм от поверхности платы. По ножке припой стекает, равномерно заполняя лунку, после чего паяльник можно убирать.

Очень важно, чтобы соединяемые детали оставались неподвижными до полного остывания припоя. Даже малейшее нарушение формы олова при кристаллизации приводит к так называемой холодной спайке — дроблению всей массы припоя на множество мелких кристаллов. Характерный признак такого явления — резкое помутнение припоя. Его нужно разогреть заново и дождаться равномерного остывания в полной неподвижности.

Некачественная, холодная пайка

Для поддержания олова в жидком состоянии, достаточно чтобы паяльник контактировал залуженной поверхностью жала с любой точкой увлажнённого участка. Если паяльник буквально прилипает к спаиваемым деталям, это свидетельствует о недостатке мощности для нагрева. Для пайки чувствительных к нагреву полупроводниковых элементов и микросхем обычный припой можно смешивать с легкоплавким.

Пайка массивных деталей

Наконец, кратко расскажем о пайке деталей с высокой теплоёмкостью, таких как кабельные муфты, баки или посуда. Требование к неподвижности соединения здесь наиболее важно, крупные детали предварительно соединяют струбцинами, мелкие — комками пластилина, перед пропайкой соединения его прихватывают точечно в нескольких местах и снимают скрепы.

Паяют массивные детали как обычно — сперва полуда на месте соединения, затем заполнение шва жидким припоем. Однако припой в этих целях используют специальный, обычно тугоплавкий и способный сохранять высокую герметичность, а также хорошо выдерживающий частичный нагрев.

При такой пайке крайне важно поддерживать детали хорошо прогретыми. Для этих целей паяльный шов непосредственно перед местом спаивания подогревают газовой горелкой , а вместо обычного электрического паяльника используют массивный медный топорик. Его также постоянно подогревают в пламени горелки, попутно смачивая припоем, а затем заполняют соединение, частично расплавляя предыдущий шов на несколько миллиметров.

Подобная техника пайки с подогревом может использоваться и при работе обычным паяльником, например, при спайке толстых жил кабеля. Жало в этом случае выступает лишь оперативным инструментом для тщательного распределения олова, а основным источником нагрева служит газовая горелка.

На первый взгляд – спаять провода самая простая задача. Однако, существует ряд нюансов, которые необходимо знать как начинающему, так и опытному радиолюбителю. Прежде всего, рассмотрим технологию пайки: Соединение пайкой – не что иное, как диффузия, то есть проникновение частиц металла друг в друга. Это свойство соединяемых материалов обеспечивает как высокую прочность, так и электропроводность соединения.

Разумеется, для взаимного проникновения, хотя бы один из металлов должен перейти в жидкое агрегатное состояние, то есть расплавиться. Чтобы обеспечить адгезию – металлы должны подходить друг к другу, а их поверхность очищена от загрязнений и окислов.

Для качественного соединения необходимо выполнить три правила:

- Припой, совместимый со спаиваемым металлом;

- Флюс, обеспечивающий очистку выбранного материала от окислов;

- Правильно подобранный паяльник.

Начнем с третьего пункта. Сразу оговоримся, что греть металл и плавить припой можно при помощи газовой горелки или строительного фена. Но это – тема других публикаций.

Итак, как выбрать паяльник для пайки проводов

В качестве примера рассмотрим обычные провода, сечением 0,8 – 3,5 квадратов, что является самым распространенным размером при бытовых монтажных работах.

Более тонкие провода применяются при сборке монтажных плат, и для работы с ними подходит паяльник для микросхем. Более толстые проводники применяются в энергоснабжении, там несколько иная технология пайки.

Мощность паяльника

Прежде всего, паяльник подбирается по мощности, а не по температуре жала. Провода, особенно медные, имеют высокую теплопроводность. Когда вы касаетесь кончиком паяльника места пайки, часть тепловой мощности моментально рассеивается по проводнику. Это необходимо учитывать, зная толщину жилы.

Паяльник для проводов должен иметь мощность 40-60 Вт. Меньшая мощность будет распределяться по кабелю, и вам придется затрачивать много времени на разогрев места соединения.

Во-первых, качество пайки ухудшится.

Во-вторых – от продолжительного нагрева повредится изоляция.

Слишком высокая мощность моментально выпарит флюс и также расплавит изоляцию.

Неправильно подобранная температура доставляет дискомфорт радиолюбителю. Как правило, один из спаиваемых проводов приходится удерживать руками. Если он разогревается по всей длине – можно обжечь пальцы.

Мощность считается достаточной, если на спайку уходит не более 2-3 секунд. Разумеется, при условии полного расплавления припоя и растекании его по металлу проводника.

ВАЖНО! Лучше выбрать более «холодный», но мощный паяльник с толстым жалом, чем маломощный но «горячий».

Правильное жало

Идеальный вариант для соединения проводов – медное жало с расплющенным концом.

Медь позволит накопить достаточно тепловой энергии, чтобы она не рассеивалась по проводам. А плоский конец обеспечит широкое пятно контакта. Недостаток медного наконечника – склонность к окислению. Даже тончайший слой окисла становится теплоизолирующей прокладкой, ухудшая нагрев рабочей зоны.

Можно паять и современными коническими жалами из композитных материалов или керамики.

Разница лишь в методике. Такое жало необходимо прижимать не поперек, а вдоль, что не всегда удобно.

Паяльный пистолет мгновенного нагрева

Неплохой вариант для пайки проводов. Высокая температура наконечника и протекающий ток от трансформатора моментально прогревают место спайки, не успевая расплавить изоляцию.

Если жало имеет форму петли – можно охватывать спайку со всех сторон, повышая эффективность нагрева. Однако такие паяльники стоят дороже обычных.

Правильный набор для пайки

С основным инструментом определились. Кроме собственно паяльника, необходим определенный набор сопутствующих материалов и приспособлений.

- Устройство для снятия изоляции, или монтажный нож. Особых критериев нет, главное – чтобы жилы при зачистке не обрывались. Также надо иметь нож для снятия лакового покрытия с оголенных жил;

- Флюс. Его выбор — это почти религия. Делают из самых разных материалов, он может быть твердым, желеобразным или жидким – назначение одно. Точнее два: очистить поверхность и не дать образоваться окислу.

Наиболее удачный вариант – банальная сосновая канифоль. Единственный недостаток – слабая текучесть (в нашем случае должна проникать в скрутку), и при перегреве образуется нагар. Многие пользуются т.н. паяльным салом. Отдать предпочтение какому-то варианту бессмысленно. Всякий кто знает, как работать с паяльником – имеет в арсенале любимый флюс.

Подготовка проводов и паяльника к работе

Это покажется странным, но многие радиолюбители не знают, как правильно облудить паяльник. Мало того, как залудить провода – тоже знают немногие.

Сразу оговоримся – лудить необходимо только медные наконечники. Жала из керамики или композитных материалов достаточно очистить без использования абразива.Для начала, жало извлекают из нагревательной трубки. Напильником или надфилем придают ему необходимую форму кончика.

Затем зачищают наждачной бумагой (мелкой) до блеска. Обработке подлежит вся поверхность жала, а лужению – только кончик. После этого, в баночку с канифолью кладут кусок припоя, и помещают нагретый паяльник под олово.

Видео урок пайки проводов с применением обычной канифоли.

ВАЖНО! Температура не должна превышать 300 градусов, в противном случае жало моментально покроется окислом.

Расплавленная канифоль очистит медь, а припой растечется по поверхности. Есть еще способ, используемый во время работ. На деревяшку (лучше хвойных пород) кладется кусочек канифоли и припоя.

Кончиком разогретого паяльника надо энергично растереть эту смесь по дереву. Происходит одновременно механическая очистка и лужение.

Провода перед пайкой надо лудить обязательно. Иначе вы потратите много времени на прогрев, изоляция расплавится, а пайка получится некачественной.

Исключение делается в случае, когда необходимо сделать скрутку из многожильных проводов. Тогда лужение и пайку можно совместить. В остальных случаях, кончики соединяемых проводников должны быть пропитаны расплавленным припоем.

Кончик провода разделывается, механическим способом удаляется лаковое покрытие, и немедленно производится очистка флюсом. После чего, на паяльник набирается капелька припоя, и провод покрывается оловом от края к изоляции.

Можно проделать это прямо в баночке с канифолью, просто будет больше дыма.

После подготовительных процедур, приступаем к соединению.

Как правильно паять провода

Несмотря на то, что при хорошем качестве припоя можно делать пайку внахлест, лучше будет предварительно сделать скрутку. Так и прочность, и электрический контакт будут надежней. Варианты скруток на схеме:

Если провод одножильный, после облуживания делается скрутка и производится пайка. Многожильный провод можно сразу после зачистки скрутить, а затем спаять. Жало паяльника должно иметь контакт с проводом, максимально возможной площади, для обеспечения прогрева.

Хорошая пайка получается, если соединение греется паяльником, а припой подается в рабочую зону отдельно. Тогда не придется отрывать жало от места нагрева для забора очередной порции олова.

Как только вы увидите «закипание» припоя, и он заполнит все полости – можно убирать паяльник.

ВАЖНО! Нельзя перемещать провода до появления матового налета на олове, свидетельствующем о «схватывании» спайки.

Качественно пропаянное соединение выглядит так:

Нигде не видно голого металла, поверхность припоя гладкая, без раковин, ровного матового оттенка.

ВАЖНО! По окончании пайки не забудьте изолировать провода.

obinstrumente.ru

Технология правильной пайки проводов электрическим паяльником

Среди многих способов соединения электропроводов пайка является наиболее надежным методом. Работа с паяльником требует усидчивости, понимания технологического процесса и определенных навыков. Ознакомиться с тем, как правильно паять провода можно по приведенным в статье видео, фото.

Технологические особенности

В процессе пайки припой заполняет пространство между электропроводами. Плавление самого припоя при этом происходит при температуре намного ниже, чем металлических проводов. Качество электрического контакта напрямую зависит от чистоты соединяемых элементов и их хорошего обволакивания припоем. Перед тем как паять проводку проводится очистка поверхности от окислительной пленки и жиров. Для этого используются специальные флюсы. Они повышают качество растекания расплавленной массы, а также снижают поверхностное натяжение.

Что необходимо для пайки

Пайка проводов требует наличия соответствующего инструмента, а также некоторых материалов. Комплект для спайки жил электропроводов включает:

- паяльник;

- припой;

- флюс;

- вспомогательные принадлежности.

Паяльник

При помощи этого инструмента проводится нагрев соединяемых деталей. Паяльник может использоваться газовый, термовоздушный, электрический. Наиболее практичны при работе дома электрические инструменты. Они состоят из ручки, нагревательного устройства, а также рабочего наконечника. Электропаяльник подключается к электросети и через некоторое время температура его жала достигает порядка 300 градусов. Этого вполне достаточно для плавления припоя и соединения элементов.

Припой

Данный металлический сплав имеет пониженную температуру своего плавления и хорошую текучесть. В него включают свинец, медь, а также олово, серебро, никель, кадмий. Спайка медных проводников проводится припоем ПОС-60. Эта марка показывает, что сплав состоит из олова со свинцом. В данном случае на оловянную составляющую приходится 60 %.

Наиболее удобным материалом является чистое олово, однако оно имеет весьма высокую стоимость. Выпускается припойный материал в виде пасты, гранул, порошка, проволоки, слитков или же фольге. Учтите, что для спайки алюминиевых электропроводов требуется применять специальные сплавы на цинковой основе. Для этих целей отлично подойдут такие материалы, как ЦА-15 и ЦО-12.

Флюс

Перед тем как припаять провод, проводится обработка места соединения специальным материалом. В состав флюса входит смесь специальных веществ органического и неорганического происхождения. При помощи данного вещества проводится подготовка места соединения перед спаиванием.

К наиболее применяемым флюсам относится ортофосфорная или ацетилсалициловая кислота, канифоль, соль бура и нашатырь. Сосновая смола весьма удобна при проведении паяльных работ, однако требует выполнения некоторых манипуляций. Нанесение кислоты на соединяемые детали и микросхемы проводится с помощью небольшой кисточки. Некоторые фирмы производители выпускают особую проволоку (припой) с имеющейся внутри канифолью. Это значительно ускоряет паяльный процесс и не требует отдельной обработки каждой жилы.

Вспомогательные принадлежности

К дополнительным принадлежностям для паяльных работ относится рабочее место, которое не будет бояться случайных капель расплавленного флюса или же припоя, подставка для электропаяльника, небольшой напильник. Помимо этого, понадобится губка (влажная ткань) для протирки паяльного наконечника, нож для зачистки соединяемых жил, шлифовальная шкурка, пассатижи, спирт, а также изолента.

Правильное соединение электропроводов для пайки

Перед тем как паять провода паяльником выполняется подготовка соединительных проводников. Для этого их жилы освобождаются от изоляционного слоя, зачищаются и обезжириваются. Соединение их вместе можно выполнять любым из известных способов. К наиболее распространенным методам относится механическая скрутка двух и более проводников. Учтите, что нельзя соединять вместе алюминиевые и медные жилы. Для этого используются специальные переходные клеммники.

Подготовка к работе

Для того чтобы понять, как паять правильно электрические провода, необходимо ознакомиться с самим процессом работы, а также провести подготовительный этап. Он предполагает выполнение непосредственной подготовки рабочего места. Для этого на столике для пайки располагаются все необходимые инструменты, материалы. Помещение, в котором будет проводиться пайка должно быть хорошо проветриваемым.

Электропаяльник должен находиться на специальной подставке недалеко от розетки. Следите, чтобы его кабель не касался горячего корпуса, а также жала. После выполнения данной подготовки проводится зачистка соединяемых жил от изоляции на расстоянии порядка 40 мм и удаляется оксидная пленка. Это можно выполнить при помощи наждачной бумаги мелкозернистого типа. Зачищенные жилы должны иметь блестящий металлический вид. Заранее позаботьтесь о наличии изоленты или же термоусадочной трубки.

Технология лужения

После выполнения подготовительных процедур проводится лужение зачищенных поверхностей. Это необходимо выполнить перед соединением между собой. Для этого нагревается паяльник, прогревается конец проводника. Нагретая жила погружается в канифоль, после чего припойным сплавом с жала паяльника проводится по очищенному участку. Для ускорения процедуры можно слегка проворачивать электропровод. После окончания данной процедуры жила будет иметь равномерный серебристый вид. Этот процесс повторяется для всех соединяемых электрических проводников.

Работа с припоем

Припойный сплав имеет определенную температуру плавления. При нагреве паяльником он переходит из твердого состояния в жидкое и растекается по соединяемым поверхностям. В этот момент происходят физические и химические процессы, обеспечивающие необходимую надежность соединения. Учтите, что хорошее покрытие припоем достигается исключительно на чистых поверхностях, освобожденных от оксидной пленки, а также жировых загрязнений. Использование припоев с входящей в их состав канифолью значительно ускоряет процедуру пайки.

Процесс пайки

Далее непосредственно рассмотрим, как правильно паять паяльником провода? Держа в одной руке пассатижи, выполняется скрутка проводов. При соединении жил небольшого сечения и малой длине спаиваемого места проводить скручивание вовсе не обязательно. В этом случае электрические проводники плотно прижимаются друг к другу. Во вторую руку берется предварительно нагретый электропаяльник, набирается на его наконечник небольшое количество припоя.

Прижимая с небольшим усилием жало к месту соединения проводников, разогреваются их концы. Дождавшись, когда нанесенная канифоль начнет плавиться, участок покрывается расплавленным припойным материалом. После его растекания и проникновения во все зазоры по жилам, соединительное место оставляют остывать. После этого выполняют изолирование соединенных жил при помощи изоленты или же термоусадочной трубки.

Чтобы полностью разобраться, как правильно паять электрические провода паяльником уделите особое внимание хорошему прогреву участка спайки. При недостаточной температуре припой не сможет провести необходимое смачивание поверхности перед застыванием. Это приведет к ухудшению качества спайки и снижению ее прочности. Такой процесс имеет название «ложной» или «холодной» пайки. Во время застывания припойного материала нельзя трогать соединяемые элементы. Они должны находиться в неподвижном состоянии до полного остывания припоя. На заключительном этапе спаянное место протирается спиртом для очищения от остатков флюса.

Чтобы надежно заизолировать соединение, необходимо намотать на запаянные жилы 3-4 слоя изоляционной ленты. При использовании термоусадочной трубки следует заранее ее надеть на один из концов провода. Длина этого изолятора должна быть на 20 мм длиннее неизолированного места. После спайки она натягивается на соединенный участок, нагревается с помощью обычной зажигалки или же фена. Полученное электрическое соединение будет заключено в герметичную изоляцию.

Хитрости пайки

Перед тем как соединять электрическим паяльником провода необходимо следить, чтобы его жало было в чистом виде. Это будет повышать теплопроводность и прочность соединения. Для очистки наконечника применяют влажную ткань.

При использовании флюса активного типа зачищенная жила проводника обрабатывается составом, прогревается электропаяльником с припоем в небольшом количестве, а далее – по стандартной технологии. При пайке скруток допускается пропустить процедуру лужения, а сразу обработать место соединения флюсом, после чего приступить к пайке скрученных проводников. В этом случае обязательно протирается место спайки спиртом для удаления остатков агрессивных химических материалов.

Многожильные проводники распушивают перед лужением и окунают в канифоль. Нанесение припоя проводится весьма тщательно, чтобы каждый проводник был им полностью покрыт. По окончании остывания жилы соединяются и пропаиваются электропаяльником с оловом.

Изучив основные технологические процессы и просмотрев видео, можно научиться свободно соединять электропровода методом пайки и даже переходить к более сложным работам.

oxmetall.ru

Учимся паять провода – рассмотрение всех нюансов пайки

Главная / Статьи / Учимся паять провода – рассмотрение всех нюансов пайки